ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к составу, включающему этиленпропиленовый сополимер и гетерофазный этиленпропиленовый сополимер, в частности пригодному для производства напорных труб, используемых при низкой температуре.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Этиленпропиленовый сополимер для производства труб широко известен в отрасли техники, к которой относится данное изобретение.

Например, в соответствии с международной заявкой на патент WO 97/33117, осуществляется изготовление труб из полипропиленового пластика, имеющего высокую устойчивость к ползучести, высокое долговременное сопротивление напору, повышенную жесткость и стойкость к быстрому разрастанию трещин. Согласно указанному документу, случайное разрушение трубы из полипропиленового пластика исключается, если труба изготовлена из нескольких слоев полипропиленового пластика, в котором, по меньшей мере, один слой состоит из полипропилена с широким молекулярно-весовым распределением (MWD), обеспечивающим высокую устойчивость к ползучести, и, по меньшей мере, один слой состоит из полипропилена, модифицированного каучуком, который улучшает ударную вязкость. Упомянутый полипропилен с широким MWD представляет собой смесь статистического сополимера с очень высоким молекулярным весом пропилена и 1-10 вес.% этилена или более высоким содержанием повторяющихся звеньев олефина и пропилена с низким молекулярным весом (до 1 вес.%) или с нулевым содержанием сомономера.

При производстве труб малого диаметра важно получить ограниченную толщину стенки трубы. Это позволяет расходовать меньшее количество материала на трубы, а главным образом повысить производительность трубы с точки зрения ее пропускной способности за счет большего внутреннего диаметра. Тем не менее, при небольшой толщине стенки труба становится хрупкой особенно при низкой температуре и для ее производства необходимо использовать материал с высокой ударной прочностью.

Заявитель обнаружил, что для повышения ударной прочности материала, который будет использоваться для производства труб малого диаметра, следует добавить к этиленпропиленовому сополимеру небольшое количество гетерофазных сополимеров, обладающих определенными признаками.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание состава полиолефина, содержащего:

компонент А), включающий от 90,0 вес.% до 99,0 вес.% этиленпропиленового сополимера, в котором:

i) содержание этиленовых звеньев составляет от 1,0 вес.% до 8,0 вес.%;

(ii) температура плавления составляет от 135°C до 155°C;

(iii) скорость течения расплава (230°C/5 кг. ISO 1133) составляет от 0,2 г/10 мин. до 3,5 г/10 мин.;

(iv) содержание растворимых в ксилоле веществ при 25°C составляет от 10,0 вес.% до 4,0 вес.%;

(v) коэффициент полидисперсности (PI) составляет от 3,0 до 7,0;

компонент В), включающий от 1,0 вес.% до 10,0 вес.% этиленпропиленового сополимера, содержащего от 8,0 вес.% до 20,0 вес.% этиленовых звеньев; скорость течения расплава указанного сополимера (измеренная при 190°C с массой груза 2,16 кг) составляет от 0,5 г/10 мин. до 5,0 г/10 мин.;

где полученный состав полиолефина имеет скорость течения расплава (ISO 1133 (230°С, 5 кг) от 0,2 г/10 мин. до 4,0 г/10 мин.;

сумма A + B составляет 100.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является состав полиолефина, содержащий:

А) от 90,0 вес.% до 99,0 вес.%, предпочтительно от 92,0 вес.% до 98,0 вес.%, более предпочтительно от 94,0 вес.% до 97,0 вес.% и наиболее предпочтительно от 94,5 вес.% до 97,5 вес.% сополимера пропилена с этиленом, где:

i) содержание этиленовых звеньев составляет от 1,0 вес.% до 8,0 вес.%, предпочтительно от 2,0 вес.% до 6,0 вес.% , более предпочтительно от 3,0 вес.% до 5,0 вес. %;

(ii) диапазон температур плавления составляет от 135°C до 155°C, предпочтительнее от 137°C до 148°C;

(iii) скорость течения расплава (230°C/5 кг. ISO 1133) составляет от 0,2 г/10 мин. до 3,5 г/10 мин., предпочтительнее от 0,6 г/10 мин. до 2,0 г/10 мин.;

(iv) содержание растворимых в ксилоле веществ при 25°C составляет от 10,0 вес.% до 4,0 вес.%, предпочтительнее от от 9,0 вес.% до 6,0 вес.%;

(v) полидисперсность, PI, составляет от 3,0 до 7,0, предпочтительнее от 3,5 до 6,0, более предпочтительно от 4,0 до 5,5;

компонент В), включающий от 1,0 вес.% до 10,0 вес.%, предпочтительно от 2,0 вес.% до 8,0 вес.%, более предпочтительно от 3,0 вес.% до 6,0 вес.%, еще более предпочтительно от 2,5 вес.% до 5,5 вес.% этиленпропиленового сополимера, содержащего от 8,0 вес.% до 20,0 вес.%, предпочтительно от 11 вес.% до 19 вес.%, более предпочтительно от 13 вес.% до 18 вес.% этиленовых звеньев; скорость течения расплава указанного сополимера (измеренная при 190°C с массой груза 2,16 кг) составляет от 0,5 г/10 мин. до 5,0 г/10 мин., предпочтительно от 0,8 г/10 мин. до 3,0 г/10 мин.;

где полученный состав полиолефина имеет скорость течения расплава (ISO 1133 (230°С, 5 кг) от 0,2 г/10 мин. до 4,0 г/10 мин., предпочтительно от 0,4 г/10 мин. до 3,0 г/10 мин., более предпочтительно от 0,5 г/10 мин. до 2 г/10 мин. Сумма A + B составляет 100.

Термин сополимер означает полимер, содержащий два мономера, пропилен и другой сомономер, предпочтительно этилен.

Компонент В) обладает одним или несколькими из следующих признаков:

i) прочностью при растяжении в момент разрыва (ASTM D638) выше 4 МПа;

ii) удлинением к моменту разрыва (ASTM D638) выше 1500 %, предпочтительно выше 2000 %;

iii) модулем упругости при растяжении (ASTM D 790) от 5 до 30 МПа, предпочтительно от 6 до 17 МПа, особенно предпочтительно от 8 до 19 МПа.

iv) твердостью по Шору A (ASTM 2240) от 40 до 90, предпочтительно от 50 до 80, особенно предпочтительно от 55 до 75.

Благодаря составу полиолефина, в соответствии с настоящим изобретением, можно производить трубы, в частности трубы малых диаметров с крайне малой толщиной стенки, способные работать даже под давлением.

Таким образом дополнительной целью настоящего изобретения является труба, содержащая состав в соответствии с настоящим изобретением.

Используемый здесь термин "труба" также включает в себя арматуру для трубопроводов, клапаны и все детали, которые обычно используются, например, для систем горячего водоснабжения. Под определение подпадают однослойные и многослойные трубы, в которых, например, один или несколько слоев представляют собой металлический слой и которые могут включать вязкий слой.

Данные изделия могут изготавливаться различными промышленными способами хорошо известными в отрасли техники, к которой относится данное изобретение, например, литьем под давлением, экструзией и т.п.

В дополнительном варианте осуществления настоящего изобретения, состав дополнительно содержит неорганический наполнитель в количестве от 0,5 до 60 весовых частей относительно 100 весовых частей указанного состава. Типичными примерами таких наполнителей являются карбонат кальция, сульфат бария, двуокись титана и тальк. Предпочтительными наполнителями являются тальк и карбонат кальция. Ряд наполнителей, например тальк, также способны служить зародышеобразователями, который сам по себе является зародышеобразователем. Концентрация зародышеобразователя, как правило, составляет от 0,2 до 5 вес.% относительно концентрации полимера.

Состав, в соответствии с настоящим изобретением, пригоден для производства труб со стенками любой конфигурации, помимо труб с гладкой внутренней и внешней поверхностью. Примерами являются трубы с многослойной стенкой, трубы с полой конструкцией стенки и продольно расположенными полостями, трубы с полой конструкцией стенки со спиральными полостями, трубы с гладкой внутренней поверхностью и плотной или полой, спиральной или с кольцевой ребристой наружной поверхностью, независимо от конфигурации соответствующих концов труб.

В соответствии с настоящим изобретением, изделия, напорные трубы и связанную с ними арматуру производят известным способом, например, (со) экструзией или литьем под давлением.

Экструзия изделий осуществляется на экструдерах различных типов, например одно- или двухшнековых экструдерах.

Дополнительный вариант осуществления настоящего изобретения представляет собой способ, в котором указанный состав отливается под давлением в указанные изделия.

При производстве многослойных труб, по меньшей мере, один слой выполняется из терполимера, описанного выше. Дополнительный слой (и) предпочтительно выполняются из аморфного или кристаллического полимера (например, гомополимера и со- или терполимера), R-CH=CH2 олефинов, где R представляет собой атом водорода или алкильный радикал C1-C6. На практике предпочтительными являются следующие полимеры:

изотактические или в основном изотактические гомополимеры пропилена;

статистические со- и терполимеры этиленпропилена и/или α-олефины С4-С8, например, 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, в котором общее содержание сомономера составляет от 0,05 вес.% до 20вес.%, или смесь указанных полимеров с изотактическими или в основном изотактическими гомополимерами пропилена;

гетерофазные смеси полимеров, включающие (а) гомополимер пропилена и/или один из со- и терполимеров из пункта (2), и эластомерную долю (b), содержащую со- и терполимеры этиленпропилена и/или α-олефины С4-С8, необязательно содержащие незначительное количество диена, то же раскрыто для полимера (2) (а); и

аморфные полимеры, например фторированные полимеры, например поливинилдифлорид (ПВДФ).

Слои в многослойных трубах могут иметь одинаковую или разную толщину.

Состав, в соответствии с настоящим изобретением, получают смешиванием компонентов А) и В).

Полимеризация компонента А) осуществляется в присутствии катализатора Циглера-Натта. Существенным компонентом упомянутых катализаторов является твердый компонент катализатора, содержащий соединение титана, по меньшей мере, с одной связью титан-галоген, и электронодонорное соединение, причем оба нанесены на галогенид магния в активной форме. Другим важным компонентом (сокатализатором) является алюминийорганическое соединение, например алкилалюминиевое соединение.

Добавление внешнего донора необязательно.

Катализаторы, используемые в способе в соответствии с настоящим изобретением, способны образовывать полипропилен с показателем нерастворимости в ксилоле при температуре окружающей среды, превышающим 90%, предпочтительно превышающим 95%.

Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США N 4 399 054 и Европейском патенте 45 977. Другие примеры можно найти в патенте США 4 472 524.

Твердые компоненты катализатора, используемые в указанных катализаторах, включают в качестве доноров электронов (внутренних доноров) соединения, выбранные из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, сложных эфиров моно- и дикарбоновых кислот.

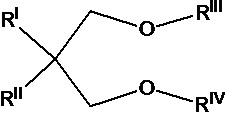

Особенно подходящие электронодонорные соединения представляют собой сложные эфиры фталевой кислоты и 1,3-диэфиры формулы:

где RI и RII одинаковы или различны и представляют собой алкил C1-С18, циклоалкил С3-С18 или арильные радикалы С7-С18; RIII и RIV одинаковы или различны и представляют собой алкильные радикалы C1-C4; или 1,3-диэфиры, в которых атом углерода в позиции 2 принадлежит к циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода, или 5-n или 6-n' атомов углерода, и, соответственно, n атомов азота и n' гетероатомов, выбранных из группы, состоящей из N, O, S и Si, где n означает целое число 1или 2 и, а n' означает целое число 1, 2 или 3; указанная структура, содержащая две или три ненасыщенности (циклополиеновая структура), и, необязательно, сконденсированная с другими циклическими структурами или замещенная одним или несколькими заместителями, выбранными из группы, состоящей из линейных или разветвленных алкильных радикалов; циклоалкильных, арильных, арилалкильных, алкиларильных радикалов и галогенов или сконденсированная с другими циклическими структурами и замещенная одним или несколькими указанными выше заместителями, которые также могут быть связаны с сконденсированными циклическими структурами; одним или несколькими упомянутыми выше алкильными, циклоалкильными, арильными, арилалкильными или алкидарильными радикалами и сконденсированными циклическими структурами, необязательно содержащими один или несколько гетероатомов (ов) в качестве заместителей атомов углерода или водорода или тех и других.

Простые эфиры данного типа описаны в опубликованных заявках на Европейский патент 361493 и 728769.

Типичными примерами указанных диэфиров являются: 2-метил-2-изопропил-1,3-диметоксипропан; 2,2-диизобутил-1,3-диметоксипропан; 2-изопропил-2-циклопентил-1,3-диметоксипропан; 2-изопропил- 2-изоамил-1,3-диметоксипропан; 9,9-бис-метоксиметилфлуорен.

Другими подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, например диизобутил, диоктил, дифенил и бензилбутилфталат.

Приготовление вышеупомянутого каталитического компонента осуществляется в соответствии с несколькими способами.

Например, аддукт MgCl2•nROH (в частности, в виде сфероидальных частиц), где n обычно равно от 1 до 3, а ROH, представляет собой этанол, бутанол или изобутанол, вступает в реакцию с избыточным TiCl4, содержащим электронодонорное соединение. Температура реакции обычно составляет от 80 до 120°С. Твердое вещество затем выделяют и подвергают повторной реакции с TiCl4 в присутствии или в отсутствии электронодонорного соединения, после чего оно отделяется и промывается аликвотами углеводорода до исчезновения всех ионов хлора.

Соединение титана в твердом компоненте катализатора, выраженное как Ti, обычно присутствует в количестве от 0,5 до 10 вес.%. Доля электронодонорного соединения, которая остается фиксированной на твердом компоненте катализатора, составляет от 5 до 20 мол.% по отношению к дигалогениду магния.

Соединения титана, которые могут использоваться для получения твердого компонента катализатора, представляют собой галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Реакции, описанные выше, приводят к образованию галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к образованию галогенида магния в активной форме, начиная с соединений магния, отличных от галогенидов, например карбоксилатов магния.

Алкилалюминиевые соединения, используемые в качестве сокатализаторов, включают триалкилы алюминия, например триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий и линейные или циклические алкилалюминиевые соединения, содержащие два или несколько атомов Al, связанных с друг с другом атомами О или N, или группами SO4 или SO3.

Алкилалюминиевое соединение обычно используют в таком количестве, что соотношение Al/Ti составляет от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, например, алкилбензоаты, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал.

Примерами соединений кремния являются (трет-бутил) 2Si(OCH3)2, (циклогексилметил) Si (OCH3)2, (циклопентил) 2Si(OCH3)2 и (фенил) 2Si(OCH3)2 и (1,1,2-триметилпропил) Si(OCH3)3.

Могут с успехом использоваться 1,3-диэфиры с описанной выше формулой. В том случае, если внутренний донор представляет собой один из указанных диэфиров, то внешний донор можно не использовать.

В частности, если другие комбинации ранее упомянутых компонентов катализатора, позволяют получить составы в соответствии с настоящим изобретением, то компонент А) предпочтительно получают с использованием катализатора, содержащего фталат в качестве внутреннего донора, и (циклопентил) 2Si(OCH3)2 в качестве внешнего донора, либо указанные 1,3-диэфиры в качестве внутренних доноров.

Для получения полипропилена в соответствии с настоящим изобретением, дополнительно могут использоваться катализаторы Циглера-Натта , представляющие собой твердый компонент катализатора, содержащий галогенид магния, соединение титана, имеющее, по меньшей мере, связь Ti-галоген, как описано выше, и, по меньшей мере, два электронодонорных соединения, одно из которых выбрано из сукцинатов, а другое выбрано из 1,3-диэфиров.

Компонент А) получают полимеризацией, описанной в заявке ЕР 1 012 195.

Указанный способ включает подачу мономеров с указанные зоны полимеризации в присутствии катализатора при заданных условиях реакции и отбор полимерного продукта из указанных зон полимеризации. В указанном способе растущие полимерные частицы движутся через одну (первую) из указанных зон полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения, покидают упомянутый реактор восходящего потока и входят в другую (вторую) зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести,покидают упомянутый реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между реактором восходящего потока и реактором нисходящего потока.

В реакторе нисходящего потока достигаются высокие значения плотности твердой фазы, приближающимся к объемной плотности полимера. Положительный прирост давления можно получить по направлению потока, что позволяет повторно вводить полимер в реактор восходящего потока без помощи специальных механических средств. Таким образом, создается циркуляционный "контур", определяемый балансом давлений между двумя зонами полимеризации и потерей подаваемого в систему давления.

Как правило, режим быстрого псевдоожижения в реакторе восходящего потока устанавливается путем подачи в него газовой смеси, содержащей соответствующие мономеры. Предпочтительной является подача газовой смеси ниже точки для повторного ввода полимера в указанный реактор восходящего потока и использование, при необходимости, газораспределителей. Скорость транспортирующего газа в реакторе восходящего потока выше скорости переноса в рабочих условиях и, предпочтительно, составляет от 2 до 15 м/с.

Как правило, полимер и газовая смесь, выходящие из реактора восходящего потока, передаются на стадию разделения твердое вещество/газ. Разделение на твердое вещество/газ осуществляется обычными устройствами разделения. Из зоны разделения полимер поступает в реактор нисходящего потока. Газовую смесь, выходящую из зоны разделения, сжимают, охлаждают и подают в реактор восходящего потока,добавляя при необходимости, исходные мономеры и/или регуляторы молекулярной массы. Подача осуществляется по возвратной линии газовой смеси.

Управление полимером, циркулирующим между двумя зонами полимеризации, осуществляется за счет дозирования количества полимера, покидающего реактор нисходящего потока, средствами, пригодными для регулирования потока твердых веществ, например, механическими клапанами.

Рабочие параметры обычно соответствуют параметрам, используемым в процессе полимеризации олефинов, и, например, температура составляет от 50 до 120°С.

Данная первая стадия процесса осуществляется при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

Преимуществом является подача одного или нескольких инертных газов в зоны полимеризации в таких количествах, чтобы сумма парциальных давлений инертных газов предпочтительно составляла от 5 до 80% суммарного давления газов. Инертный газ может представлять собой, например, азот или пропан.

Различные катализаторы подаются в реактор восходящего потока в любой точке упомянутого реактора. Тем не менее, они могут подаваться в любую точку реактора нисходящего потока. Катализатор может иметь любое агрегатное состояние и использоваться в твердом или жидком состоянии.

Компонент B) получают с использованием описанной выше каталитической системы, или с использованием металлоценовой каталитической системы. Компонент B) получают способами газофазной полимеризации в суспензии или в растворе.

Следующие примеры приведены для иллюстрации изобретения без ограничения его объема.

ПРИМЕР

Определение характеристик

Температура плавления и температура кристаллизации: Определялась способом дифференциальной сканирующей калориметрии (ДСК).

Образец весом 6 ±1 мг нагревают до 220 ±1°С со скоростью 20°С / мин и выдерживают при 220 ±1°С в течение 2 мин в потоке азота, а затем охлаждают со скоростью 20°С / мин до 40 ± 2°С, выдерживая при этой температуре в течение 2 мин для кристаллизации образца. Затем образец снова расплавляют со скоростью нагрева 20°C/мин до 200°C ±1. Осуществляется запись сканирования процесса плавления и создание термограммы, позволяющей считать температуры плавления и кристаллизации.

Индекс текучести расплава Определялся в соответствии с ISO 1133 (230°C, масса груза 5 кг).

Растворимость в ксилоле Определялась следующим образом.

2,5 г полимера и 250 мл ксилола вводят в стеклянную колбу с обратным холодильником и ставят на магнитную мешалку. Температура повышается в течение 30 минут до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживается с обратным холодильником и перемешивается в течении еще 30 минут. Закрытую колбу затем выдерживают в течение 30 минут в ванне со льдом и водой и термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживают в печи при 80°С под вакуумом до получения постоянной массы. Затем рассчитывается весовой процент полимера, растворимого в ксилоле при комнатной температуре.

Содержание этилена (содержание С2) определялось способом Фурье-ИК-спектроскопии. Образец прессованной пленки подготавливался в соответствии с ASTM D5576-00 (2013 г.).

Спектр прессованной пленки полимера записывается в оптической плотности в сравнении с волновыми числами (см-1). Для вычисления содержания С2 используются следующие измерения:

a) площади (At) полос спектра поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки.

b) площади (AC2) полосы поглощения из-за метиленовых последовательностей (маятниковые колебания CH2) после надлежащего цифрового вычитания эталонного спектра изотактического полипропилена (IPP). Диапазон составлял от 660 до 790 см-1.

Удлинение на пределе текучести: измеряли в соответствии с ISO 527.

Удлинение к моменту разрыва: измеряли в соответствии с ISO 527.

Разрушающее напряжение: измеряли в соответствии с ISO 527.

Испытание на ударную прочность: ISO 180

Образцы для механического анализа

Образцы получали в соответствии с ISO 1873-2:2007 г. за исключением образцов для модуля упругости при растяжении, для которого использовался стандарт ISO 3167.

Модуль упругости при изгибе

Определяли согласно стандарту ISO 178.

Модуль упругости при растяжении

Определяли согласно стандарту ISO 527.

Коэффициент полидисперсности (PI): Определяли при температуре 200°С с использованием реометра модели RMS-800 с параллельными пластинами, представленного на рынке компанией RHEOMETRICS (США), работающего с частотой колебаний, которая увеличивается от 0,1 рад/с до 100 рад/сек. Из модуля перехода можно вывести P.I. с помощью уравнения:

P.I. = 105 / Gc

где Сс представляет собой модуль перехода, который определяется как величина (выраженная в Па), при которой G’=G”, где G' представляет собой модуль накопления, а G '' представляет собой модуль потерь.

Способы, использованные для компонента В), приведены в Таблице 2.

Компонент А)

Компонент А) представляет собой товарный, статический, этиленпропиленовый сополимер, продаваемый компанией LyondellBasell. Свойства сополимера приведены в Таблице 1.

Таблица 1

Компонент В)

Компоненты В) представляют собой товарный этиленпропиленовый каучук. Характеристики указанного полимера приведены в Таблице 2.

Таблица 2

* C2= этиленовые звенья

Компонент А и В смешивались вместе в различных процентных соотношениях, а полученные смеси подвергались анализу. Результаты приведены в таблице 3

Таблица 3

*Оставшееся количество представляет собой компонент A

C1 представляет собой только один компонент A

Из таблицы 3 следует, что ударные свойства полученной смеси значительно улучшены, в то время как другие свойства остаются по существу теми же.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2017 |

|

RU2713738C1 |

| КОМПОЗИЦИИ ИЗ ТРОЙНЫХ СОПОЛИМЕРОВ НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ТРУБ | 2012 |

|

RU2583372C1 |

| СОСТАВ ПОЛИЭТИЛЕНА С ВЫСОКОЙ СТОЙКОСТЬЮ К УДАРНЫМ НАГРУЗКАМ И РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2014 |

|

RU2654700C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБ И ЛИСТОВ | 2011 |

|

RU2567546C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2679259C1 |

| КОНТЕЙНЕРЫ ИЗ ТЕРПОЛИМЕРОВ НА ОСНОВЕ ПРОПИЛЕНА | 2015 |

|

RU2703001C2 |

| ТРУБЫ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2567750C2 |

| ГЕТЕРОФАЗНЫЕ ПРОПИЛЕНОВЫЕ СОПОЛИМЕРЫ | 2016 |

|

RU2721529C2 |

| СОСТАВ ПОЛИЭТИЛЕНА, ОБЛАДАЮЩИЙ ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И ТЕХНОЛОГИЧНОСТЬЮ ПРИ ОБРАБОТКЕ | 2016 |

|

RU2688145C1 |

Изобретение относится к полиолефиновым составам, пригодным для производства напорных труб. Предложен состав полиолефина, включающий компонент А), содержащий 90,0-99,0 вес.% этиленпропиленового сополимера, в котором i) содержание этиленовых звеньев составляет 1,0-8,0 вес.%; (ii) температура плавления составляет 135-155°C; (iii) скорость течения расплава (230°C/5 кг ISO 1133) составляет 0,2 г/10 мин - 3,5 г/10 мин; (iv) содержание растворимых в ксилоле веществ при 25°C составляет 10,0-4,0 вес.%; (v) коэффициент полидисперсности (PI) составляет 3,0-7,0; и компонент В), содержащий 1,0-10,0 вес.% этиленпропиленового сополимера, включающего 8,0-20,0 вес.% этиленовых звеньев; указанный сополимер имеет скорость течения расплава (измеренную при 190°C с массой груза 2,16 кг) от 0,5 г/10 мин до 5,0 г/10 мин; где получаемый состав полиолефина имеет скорость течения расплава (230°C/5 кг ISO 1133) от 0,2 г/10 мин до 4,0 г/10 мин, а сумма A + B составляет 100. Предложены также трубы, листы и трубопроводы, получаемые из указанного состава. Технический результат – получаемый материал труб и листов имеет повышенную ударную прочность. 4 н. и 3 з.п. ф-лы, 3 табл., 1 пр.

1. Состав полиолефина, содержащий:

компонент А), включающий от 90,0 вес.% до 99,0 вес.% этиленпропиленового сополимера, в котором:

i) содержание этиленовых звеньев составляет от 1,0 вес.% до 8,0 вес.%;

(ii) температура плавления составляет от 135°C до 155°C;

(iii) скорость течения расплава (230°C/5 кг ISO 1133) составляет от 0,2 г/10 мин до 3,5 г/10 мин;

(iv) содержание растворимых в ксилоле веществ при 25°C составляет от 10,0 вес.% до 4,0 вес.%;

(v) коэффициент полидисперсности (PI) составляет от 3,0 до 7,0;

компонент В), включающий от 1,0 вес.% до 10,0 вес.% этиленпропиленового сополимера, содержащего от 8,0 вес.% до 20,0 вес.% этиленовых звеньев; скорость течения расплава указанного сополимера (измеренная при 190°C с массой груза 2,16 кг) составляет от 0,5 г/10 мин до 5,0 г/10 мин;

отличающийся тем, что получаемый состав полиолефина имеет скорость течения расплава (230°C/5 кг ISO 1133) от 0,2 г/10 мин до 4,0 г/10 мин, а сумма A + B составляет 100.

2. Состав полиолефина по п.1, отличающийся тем, что содержание этиленовых звеньев в компоненте А) составляет от 2,0 вес.% до 8,0 вес.%.

3. Состав полиолефина по любому из пп. 1, 2, отличающийся тем, что содержание этиленовых звеньев в компоненте В) составляет от 11 вес.% до 19 вес.%.

4. Состав полиолефина по любому из пп. 1–3, отличающийся тем, что скорость течения расплава (MFR) (ISO 1133 230°С, 5 кг) составляет от 0,4 до 3,0 г/10 мин.

5. Трубы и листы, содержащие состав полиолефина по пп. 1–4.

6. Системы трубопроводов, работающие под давлением, по п. 5.

7. Однослойные или многослойные трубы и листы, отличающиеся тем, что по меньшей мере один слой содержит состав полиолефина по п. 1.

| ЧУГУН | 2008 |

|

RU2361950C1 |

| Приспособление для скрепления лыж | 1989 |

|

SU1724289A1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБОПРОВОДОВ И ЛИСТОВ | 2007 |

|

RU2458085C2 |

Авторы

Даты

2018-11-12—Публикация

2015-06-29—Подача