Изобретение относится к технологии производства сварных конструкций и может найти широкое применение в судо-, авиа-, вагоностроении и др. отраслях промышленности.

Цель изобретения - повышение качества сварных соединений путем устранения остаточного продольного прогиба сварной ребристой панели.

Используя предварительное упругое растяжение соединяемых листа и продольных ребер жесткости, создают неодинаковое предварительное упругое растяжение ребер жесткости, причем все четные ребра растягивают одинаково до значений, выше оптимальных на 10...50%, а нечетные-ниже оптимальных значений на ту же величину. При этом за оптимальные значения усилий растяжения листа и ребер принимают те, которые обеспечивают нулевой остаточный прогиб панели без учета реального разброса параметров сборки и сварки таврового соединения. Причем приварка каждого ребра осуществляется непрерывно и с постоянной скоростью.

Для устранения остаточного продольного прогиба панелей с обеспечением минимальной нестабильности получаемого результата, вызываемой указанными причинами, необходимо стремиться не к нулевому остаточному прогибу в зоне каждого ребра, а к получению наперед заданной небольшой величины остаточного продольного прогиба в зоне каждого приваренного ребра при условии, что прогибы соседних ребер противоположны по знаку, и предполагая, что влияние ребер друг на друга отсутствует. Тогда реальная сварная панель, у которой зоны полей остаточных напряжений соседних ребер перекрывают друг друга, имеет остаточный продольный прогиб не просто близкий к нулю, а зафико о ч

сированный ее остаточным напряженным состоянием, продольная изгибная составляющая которого противоположна по знаку для соседних ребер. В результате стабильность эффекта устранения остаточного про- дольного прогиба резко возрастает.

Оптимальные значения усилий растяжения листа и ребер, обеспечивающие нулевой остаточный прогиб панели, наиболее просто определить опытным путем, свари- вая элемент панели (узкий длинный лист с одним ребром жесткости) при различных параметрах предварительного упругого растяжения.

Как известно, при сварке тонкостенных элементов, особенно малой ширины, под действием тепловых и сварочных напряжений нередко возникают неравные временные продольные перемещения свариваемых кромок, что приводит к появлению повышенных остаточных прогибов конструкции. Существенное влияние на эти перемещения оказывают режим сварки, колебания его параметров. Последнее проявляется в большей степени в условиях на- чального напряженного состояния свариваемых элементов. Так как остаточный продольный прогиб сваренной панели зависит от напряженного состояния в зоне каждого ребра, то для повышения эффекта устранения остаточного продольного прогиба панели следует обеспечить равенство этого эффекта для всех ребер. Поэтому при использовании предварительного упругого растяжения целесообразно приварить каж- дое ребро непрерывно и с постоянной скоростью.

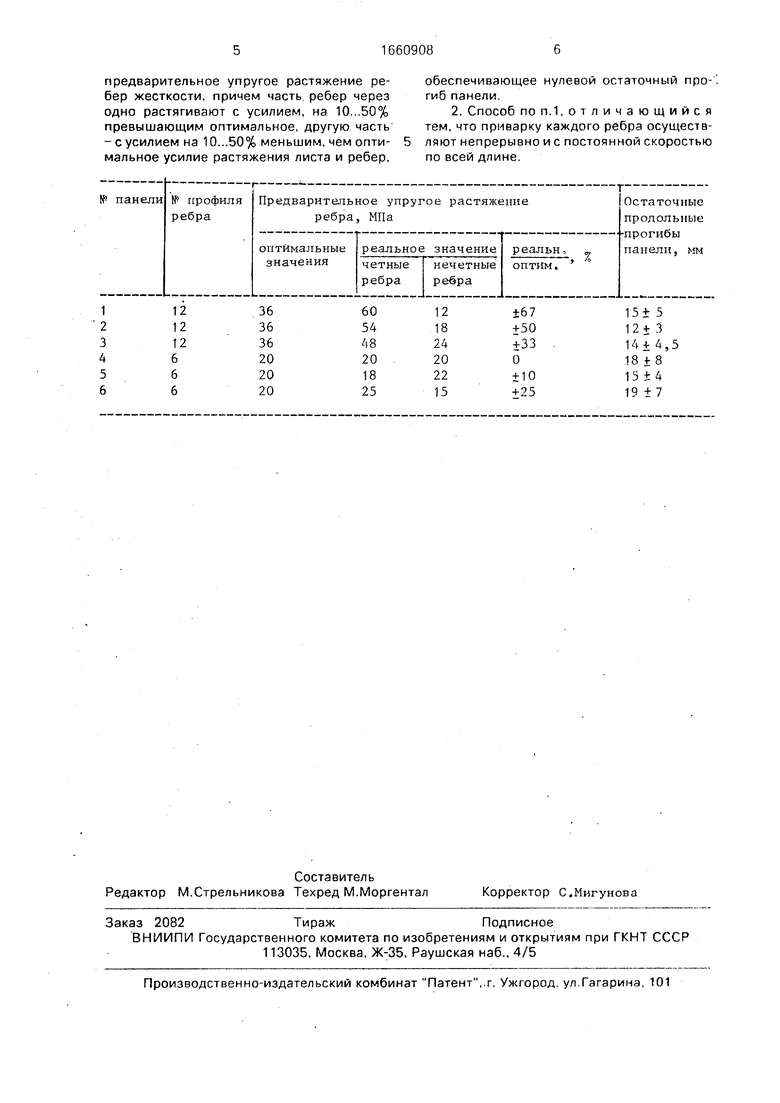

Пример. Способ осуществляют при сварке крупногабаритных судокорпусных панелей из алюминиевого сплава АМг61, представляющих собой лист размером 8000 (5)мм стремя продольными ребрами жесткости полособульбового профиля № 6 (№ 12). Сборка и сварка производятся в условиях предварительного упругого растя- жения листа до напряжений предела текучести и ребер до 0,3 этого уровня с помощью специализированного стенда У.967.10 на заводе Ленинская кузница (г.Киев).

Тавровые соединения свариваются плавящимся электродом ф А мм в среде аргона со скоростью 42 м/ч. Режим импульсной сварки двустороннего углового шва: ток - 160 (150) А, напряжение-20 (19) В. Предва- рительными экспериментами установлено, что для получения минимального остаточного продольного прогиба элемента сварной панели (длинный лист шириной 600 мм с одним ребром жесткости) необходимо обеспечить оптимальные значения напряжений предварительного растяжения на уровне 155 и 150 МПа для листа толщиной соответственно 5 и 6 мм, 20 и 36 МПа для ребер с профилем соответственно N; 6 и 12. Используя эти данные сварена партия панелей с измененным уровнем растяжения ребер, но при оптимальном растяжении листа (см. таблицу). Видно, что величина остаточного продольного прогиба и особенно его стабильность существенно лучше при сварке панели по предлагаемому способу.

Уменьшение жесткости привариваемых ребер и толщины листа требует применения более близких по значению усилий предварительного упругого растяжения соседних ребер (их разница от оптимального значения должна быть не менее1:10%). Для более толстых листов и более высоких ребер требуется применение менее близких по значению усилий растяжения соседних ребер (их разница до 50%). Таким образом способ позволяет увеличить эффективность примене ния предварительного упругого растяжений и получать крупногабаритные сварные тонкостенные панели с высокой точностью.

Изготовление таких панелей по широко принятой в судостроении технологии ручной или полуавтоматической сварки без применения предварительного растяжения нецелесообразно из-за большого остаточного прогиба (до 125...200 мм), значительного объема правочных работ, большого числа и трудоемкости ручных операций.

В последнее время в судостроении стали широко использоваться цельнопрессо- ванные алюминиевые панели. Но и по сравнению с ними применение сварных панелей, изготовленных по данному способу, экономически оправдано, так как они дешевле прессованных в 3...5 раз. В этом случае ожидаемый экономический эффект на одну установку типа У.967.10 составляет не менее 60 тыс. руб. в год. При этом можно варить не только алюминиевые панели, но и из других сплавов, например стальные, титановые и др. (в прессованном варианте - нельзя). Улучшаются условия труда человека, повышается производительность труда.

Формула изобретения

1. Способ изготовления сварной ребристой панели, преимущественно для крупногабаритных тонкостенных конструкций авиа- и судостроения, включающий предварительное упругое оастяжение листа и продольных ребер жесткости и их сварку, отличающийся тем, ч го, с целью повышения качества сварных соединений путем устранения остаточного продольного прогиба панели,создаютнеодинаковое

предварительное упругое растяжение ребер жесткости, причем часть ребер через одно растягивают с усилием, на 10...50% превышающим оптимальное, другую часть - с усилием на 10...50% меньшим, чем оптимальное усилие растяжения листа и ребер,

обеспечивающее нулевой остаточный прогиб панели.

2. Способ по п.1,отличающийся тем. что приварку каждого ребра осуществляют непрерывно и с постоянной скоростью по всей длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритных плоских секций | 1981 |

|

SU967742A1 |

| Способ изготовления сварных крупногабаритных ребристых панелей | 1989 |

|

SU1710255A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2010 |

|

RU2443527C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОЛИСТОВЫХ СВАРНЫХ КОНСТРУКЦИЙ БЕЗ ОСТАТОЧНЫХ СВАРОЧНЫХ ДЕФОРМАЦИЙ | 2004 |

|

RU2291770C2 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Способ изготовления сварных ребристых панелей | 1982 |

|

SU1055615A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| БЕЗДЕФОРМАЦИОННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ВАФЕЛЬНЫХ ПАНЕЛЕЙ | 2009 |

|

RU2404886C1 |

| Устройство для сборки под сварку и сварки панелей с ребрами жесткости | 1982 |

|

SU1156887A1 |

Изобретение относится к сварке, в частности к способу изготовления сварной ребристой панели, используемой преимущественно для крупногабаритных тонколистовых конструкций авиа-, вагоно- и судостроения. Цель изобретения - повышение качества сварных соединений путем устранения остаточного продольного прогиба панели. Перед сваркой создают неодинаковое упругое растяжение ребер жесткости. Все четные ребра растягивают одинаково до значений, выше оптимальных на 10...50%, а нечетные - ниже оптимальных значений на ту же величину. При этом за оптимальные значения усилий растяжения листа и ребер принимают значения, обеспечивающие нулевой остаточный прогиб панели. При необходимости их определяют опытным путем. Приварка каждого ребра должна осуществляться непрерывно и с постоянной скоростью по всей длине соединения. 1 з.п.ф-лы, 1 табл.

| УСТРОЙСТВО для СБОРКИ и СВАРКИ МЕТАЛЛИЧЕСКИХ | 0 |

|

SU246741A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-31—Подача