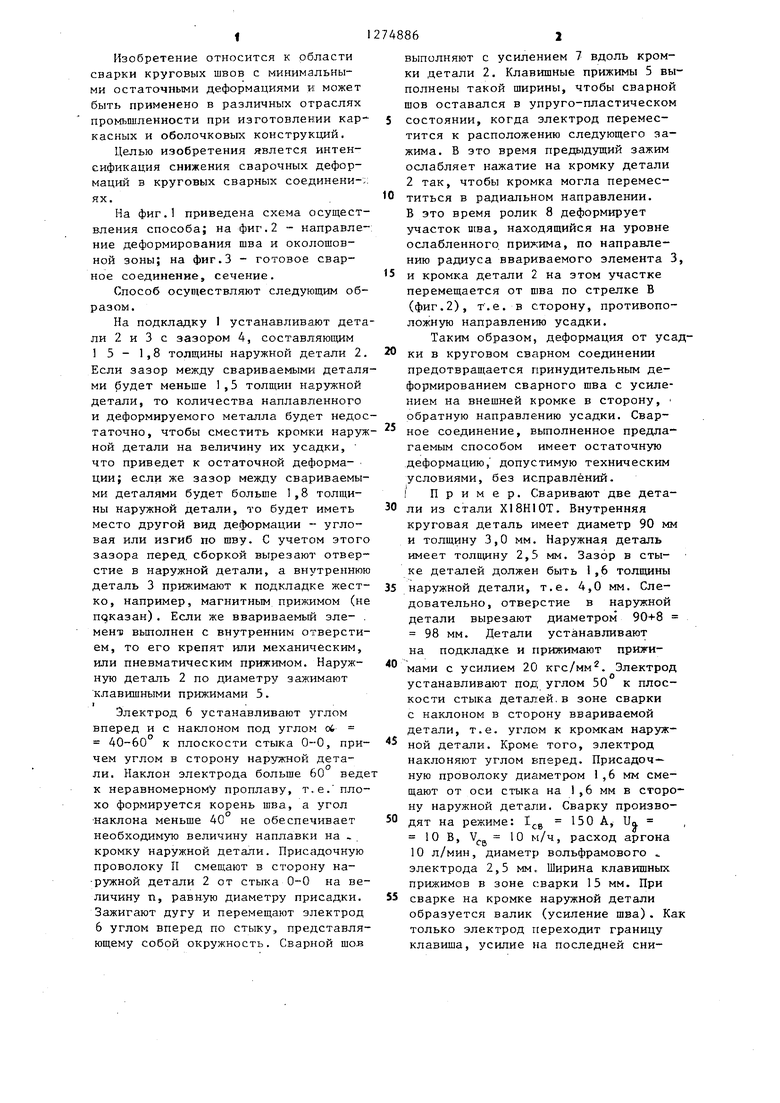

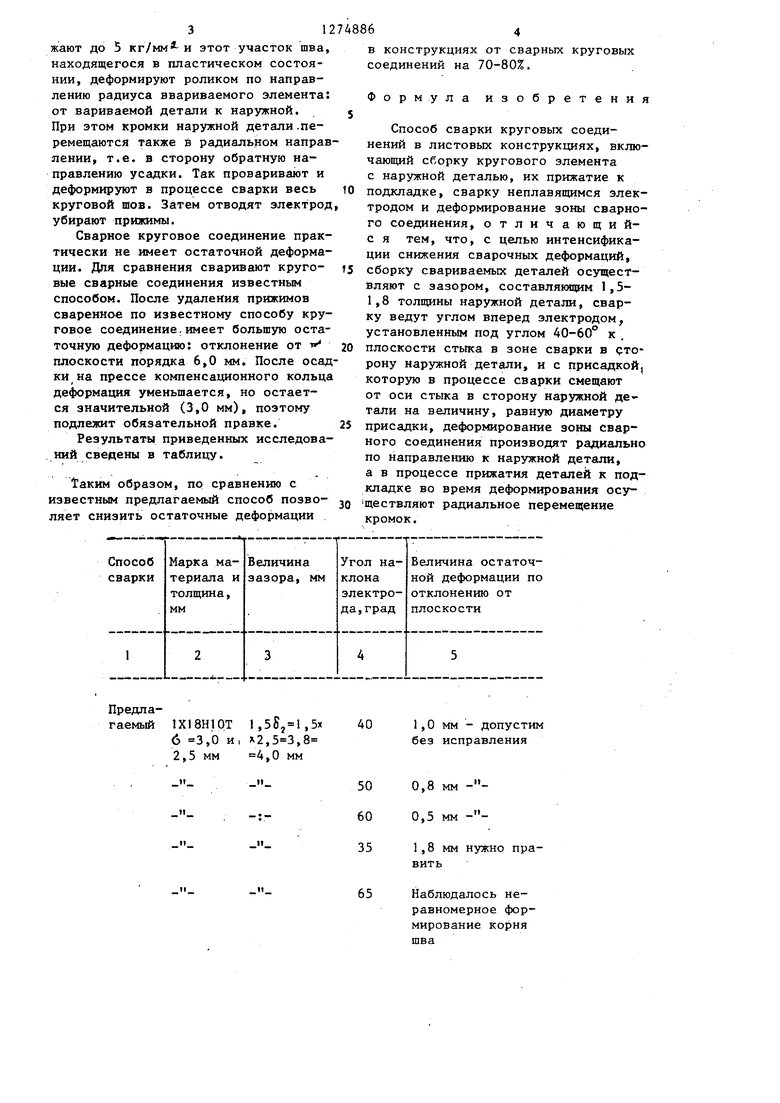

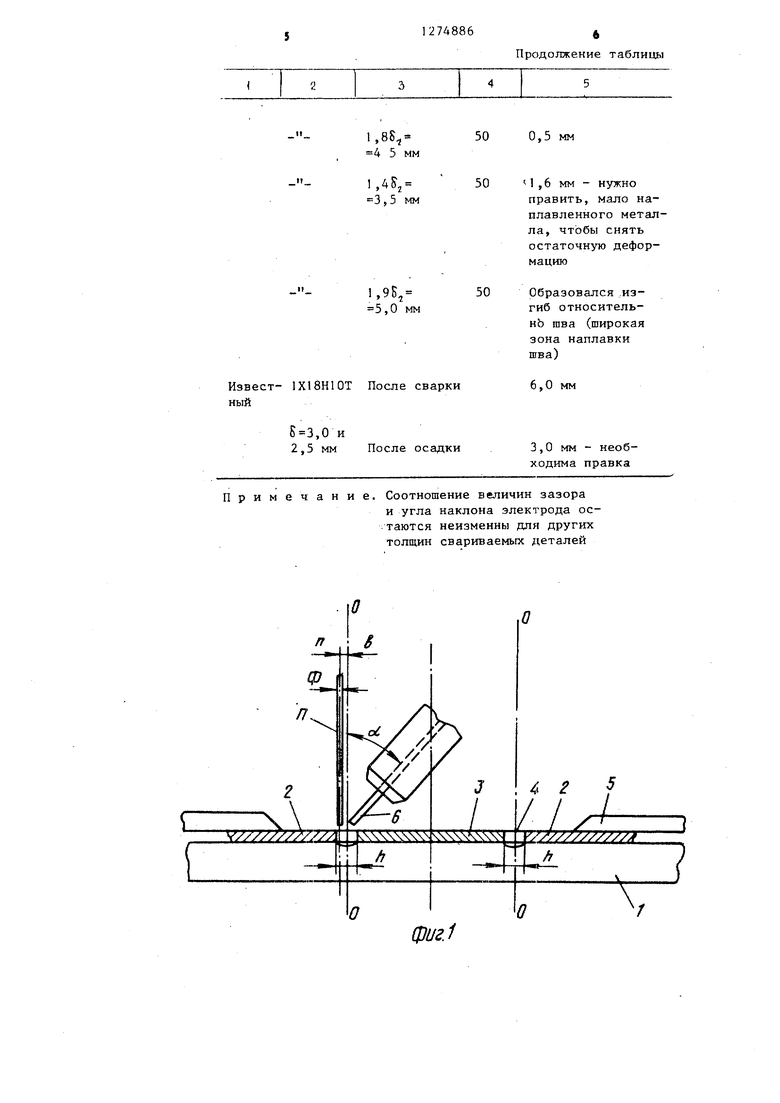

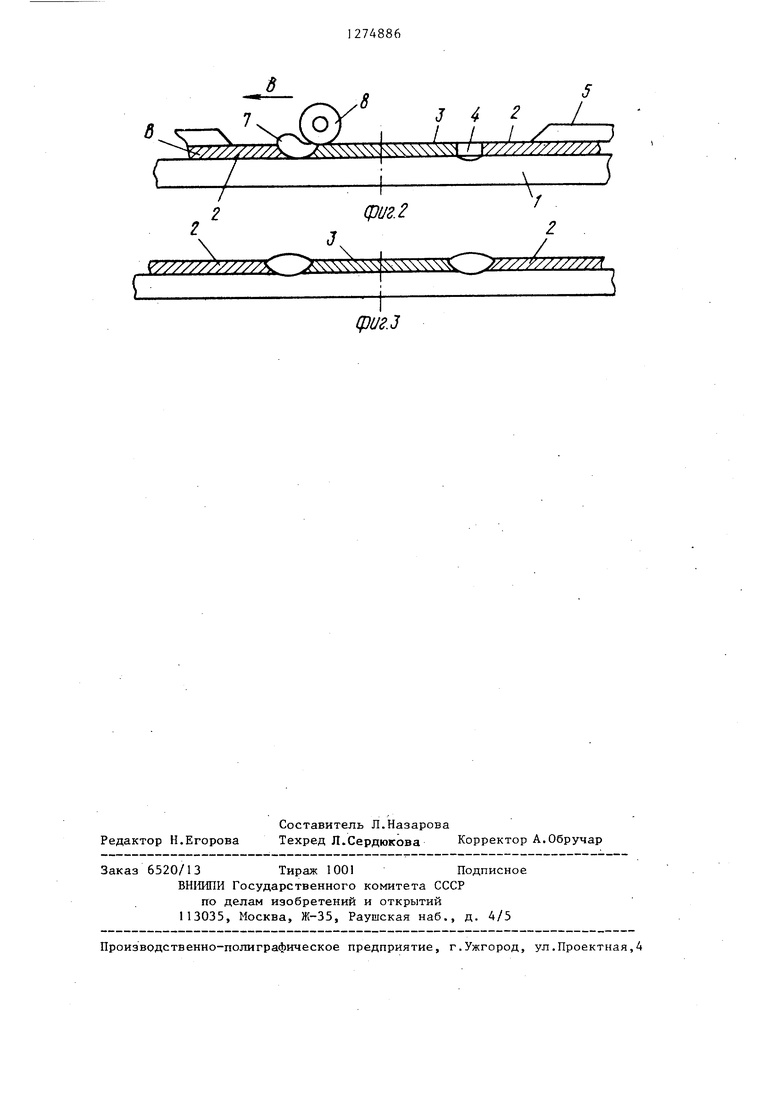

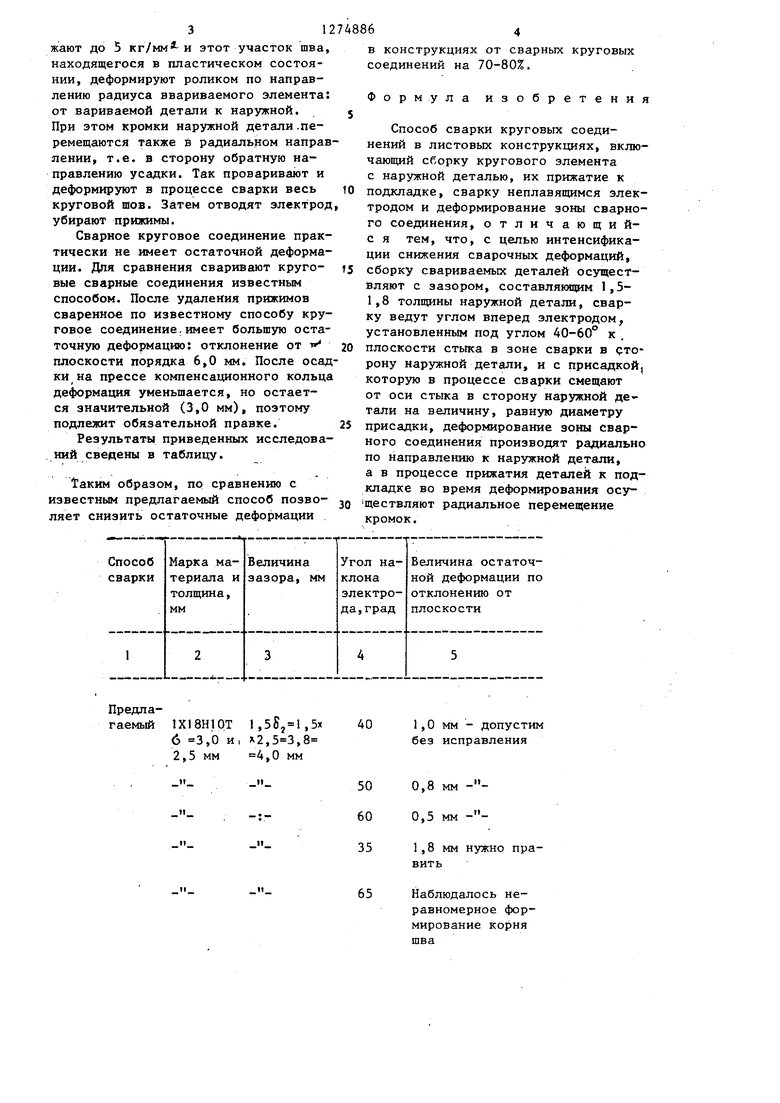

Изобретение относится к области сварки круговых швов с минимальными остаточными деформациями и может быть применено в различных отраслях промышленности при изготовлении каркасных и оболочковых конструкций. Целью изобретения явлется интенсификация снижения сварочных деформаций в круговых сварных соединени-; ях. На фиг.1 приведена схема осуществления способа; на фиг.2 - направление деформирования шва и околошовной зоны; на фиг.З - готовое сварное соединение, сечение. Способ осуществляют следующим образом. На подкладку I устанавливает дета ли 2 и 3 с зазором А, составляющим 1 5 - 1,8 толщины наружной детали 2 Если зазор между свариваемыми деталя ми будет меньше 1,5 толщин наружной детали, то количества наплавленного и деформируемого металла будет недос таточно, чтобы сместить кром1 :и наруж ной детали на величину их усадки, что приведет к остаточной деформа- ции; если же зазор между свариваемыми деталями будет больше 1,8 толщины наружной детали, то будет иметь место другой вид деформации - угловая или изгиб по шву. С учетом этого зазора перед, сборкой вырезают отверстие в наружной детали, а внутреннюю деталь 3 прижимают к подкладке жестко, например, магнитным прижимом (не показан), Если же ввариваемый эле- . мент выполнен с внутренним отверстием, то его крепят или механическим, или пневматическим прижимом. Наружную деталь 2 по диаметру зажимают клавишными прижимами 5. Электрод 6 устанавливают углом вперед и с наклоном под углом ot 40-60 к плоскости стыка 0-0, причем углом в сторону наружной детали. Наклон электрода больше 60 веде к неравномерному проплаву, т.е.плохо формируется корень шва, а угол наклона меньше 40 не обеспечивает необходимую величину наплавки на кромку наружной детали. Присадочную проволоку II смещают в сторону наружной детали 2 от стыка 0-0 на величину п, равную диаметру присадки. Зажигают дугу и перемещают электрод 6 углом вперед по стыку, представляющему собой окружность. Сварной шов выполняют с усилением 7 вдоль кромки детали 2. Клавишные прижимы 5 выполнены такой ширины, чтобы сварной шов оставался в упруго-пластическом состоянии, когда электрод переместится к расположению следующего зажима. В зто время предыдущий зажим ослабляет нажатие на кромку детали 2 так, чтобы кромка могла переместиться в радиальном направлении. В это время ролик 8 деформирует участок шва, находящийся на уровне ослабленного прижима, по направлению радиуса ввариваемого элемента 3, и кромка детали 2 на этом участке перемещается от шва по стрелке В (фиг.2), т.е. в сторону, противоположную направлению усадки. Таким образом, деформация от усадки в круговом сварном соединении предотвращается принудительным деформированием сварного шва с усилением на внешней кромке в сторону, обратную направлению усадки. Сварное соединение, выполненное предлагаемым способом имеет остаточную деформацию, допустимую техническим условиями, без исправлений. i Пример. Сваривают две детали из стали Х18Н10Т. Внутренняя круговая деталь имеет диаметр 90 мм и толщину 3,0 мм. Наружная деталь имеет толщину 2,5 мм. Зазор в стыке деталей должен быть 1,6 толщины наружной детали, т.е. 4,0 мм. Следовательно, отверстие в наружной детали вырезают диаметром 90+8 98 мм. Детали устанавливают на подкладке и прижимают прижимами с усилием 20 кгс/мм. Электрод устанавливают под углом 50 к плоскости стыка деталей.в зоне сварки с наклоном в сторону ввариваемой детали, т.е. углом к кромкам наружной детали. Кроме того, электрод наклоняют углом вперед. Присадоч- ную проволоку диаметром 1,6 мм смещают от оси стыка на 1,6 мм в сторону наружной детали. Сварку производят на режиме: I,g 150 Ay U 10В, 10 м/ч, расход аргона 10 л/мин, диаметр вольфрамового электрода 2,5 мм. Ширина клавишных прижимов в зоне сварки 15 мм. При сварке на кромке наружной детали образуется валик (усиление шва). Как только электрод переходит границу клавиша, усилие на последней сни312жают до 5 кг/мм - и этот участок шва, находящегося в пластическом состоянии, деформируют роликом по направлению радиуса ввариваемого элемента: от вариваемой детали к наружной. При этом кромки наружной детали.перемещаются также в радиальном направ лении, т.е. в сторону обратную направлению усадки. Так проваривают и деформируют в процессе сварки весь круговой шов. Затем отводят электрод убирают прижимы. Сварное круговое соединение практически не имеет остаточной деформации. Для сравнения сваривают круговые сварные соединения известным способом. После удаления прижимов сваренное по известному способу круговое соединение,имеет большую остаточную дефо1 ацию: отклонение от w плоскости порядка 6,0 мм. После осад ки на прессе компенсационного кольца деформация уменьшается, но остается значительной (3,0 мм), поэтому подлежит обязательной правке. Результаты приведенных исследований сведены в таблицу. Таким образом, по сравнению с известным предлагаемый способ позволяет снизить остаточные деформации 6 в конструкциях от сварных круговых соединений на 70-80%. Формула изобретения Способ сварки круговых соединений в листовых конструкциях, включающий сборку кругового элемента с наружной деталью, их прижатие к подкладке, сварку непланящимся электродом и деформирование зоны сварного соединения, отличающийс я тем, что, с цепью интенсификации снижения сварочных деформаций, сборку свариваемых деталей осуществляют с зазором, составляющим 1,51,8 толщины наружной детали, сварку ведут углом вперед электродом, установленным под углом 40-60° к , плоскости стыка в зоне сварки в сто рону наружной детали, и с присадкой, которую в процессе сварки смещают от оси стыка в сторону наружной детали на величину, равную диаметру присадки, деформирование зоны сварного соединения производят радиально по направлению к наружной детали, а в процессе прижатия деталей к подкладке во время деформирования осуществляют радиальное перемещение кромок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| Способ сварки кольцевых швов оболочковых конструкций | 1983 |

|

SU1159740A1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

Изобретение относится к области сварки, в частности к способам сварки круговых соединений в листовых конструкциях и предназначено для получения круговых сварных соединений с минимальными остаточными деформациями. Целью изобретения является интенсификация снижения сварочных дедеформаций. Это достигается тем, что свариваемые детали собирают с зазором, соответствующим 1,5-1,8 толщины наружной детали. Сварку ведут углом вперед электродом, установленным под углом 40-60° к плоскости стыка в зоне сварки в сторону наружной детали. Присадку смещают от оси стыка в сторону наружной детали на величину диаметра присад-. ки. При этом получают сварной шрв со смещением направлейного металла в плоскости, перпендикулярной шву. Деформирование зоны сварного соединения производят радиально по направ лению к наружной детали. Прижатие к подкладке во время деформирования осуществляется с возможностью i радиального перемещения кромок. Деформирование по времени должно про(Л исходить раньше , чем полностью завершится усадка сварного соединения. После сварки получают шов с остаточной деформацией, допустимой техническими условиями эксплуатации. 3 ил. 1 табл. ю 4 00 00

Предлагаемый IXIBHIQT l,,5x 6 3,0 и, 512,,8 2,5 мм 4,0 мм

и

40 1,О мм - допустим без исправления

50 0,8 мм 0,5 мм 1,8 мм нужно править

65 Наблюдалось неравномерное формирование корня шва

звест- 1Х18Н10Т После сварки ый

,0 и

2,5 мм После осадки

Примечание. Соотношение величин зазора

Продолжение таблицы

1,

0,5 мм

4 5 мм

1,4,

4,6 мм - нужно

50 3,5 мм править, мало наплавленного металла, чтобы снять остаточную деформацию

1,9S,

50

Образовался изгиб относитель 5,0 мм нЬ гава (широкая зона наплавки шва)

6,0 мм

3,0 мм - необходима правка

и угла наклона электрода остаются неизменны для других толщин свариваемых деталей

фиг.1

фие.з

| СПОСОБ УСТРАНЕНИЯ ДЕФОРЛ1АЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU406670A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ вварки кругового элемента в конструкцию | 1976 |

|

SU590113A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1985-03-28—Подача