Область техники, к которой относится изобретение

Данное изобретение относится к листовой стали для конструкционных труб или трубок, в частности, к листовой стали для конструкционных труб или трубок, которая характеризуется прочностью, относящейся к категории API X100 и более, которая демонстрирует только небольшое различие между прочностью в направлении прокатки и прочностью в направлении, перпендикулярном направлению прокатки, и которая обнаруживает высокую гомогенность материала.

Данное изобретение также относится к способу производства листовой стали для конструкционных труб или трубок и к конструкционным трубе или трубке, произведенным из листовой стали для конструкционных труб или трубок.

Уровень техники

Для земляных работ в ходе добычи нефти и газа при использовании буровых судов для разработки ресурсов морского дна и тому подобного используют конструкционные трубы или трубки, такие как стальные трубы или трубки направляющих обсадных колонн, стальные трубы или трубки водоотделяющих колонн и тому подобное. Исходя из задач улучшения эксплуатационной эффективности при увеличенном давлении и уменьшения материальных издержек в данных областях применения наблюдается всевозрастающая потребность в высокопрочных стальных трубах или трубках, относящихся к категории не менее чем American Petroleum Institute (API) X100.

Такие конструкционные трубы или трубки зачастую используют совместно с коваными изделиями, содержащими легирующие элементы в очень больших количествах, (такими как соединительные муфты), подвергаемыми сварке круговым швом. Для кованого изделия, подвергаемого сварке, проводят послесварочную термообработку (ПСТО) для снятия с кованого изделия остаточного напряжения, обусловленного сваркой. В данном случае может возникать проблема ухудшения механических свойств, таких как прочность после термообработки. В соответствии с этим, от конструкционных труб или трубок требуется сохранение превосходных механических свойств, в частности, высокой прочности, в их продольном направлении, то есть, в направлении прокатки, даже после проведения обработки ПСТО в целях предотвращения разрушений во время земляных работ под воздействием внешнего давления на морском дне.

Так, например, в публикации JPH1150188A (ИПЛ 1) предлагается способ производства высокопрочной листовой стали для стальных труб или трубок подъемных колонн, которые могут характеризоваться превосходной прочностью даже после проведения отжига для снятия напряжений (СН), который представляет собой один тип обработки ПСТО, при высокой температуре, составляющей 600°С и более, в результате горячей прокатки стали, к которой добавляют от 0,30% до 1,00% Cr, от 0,005% до 0,0030% Ti и 0,060% и менее Nb, а после этого проведения для нее ускоренного охлаждения.

В дополнение к этому, в документе JP2001158939A (ИПЛ 2) предлагаются сварные стальные труба или трубка, которые имеют участок базовой стали и сварочный металл, имеющие химические составы в конкретных диапазонах и в обоих случаях характеризующиеся пределом текучести при растяжении, составляющим 551 МПа и более. В источнике ИПЛ 2 описывается демонстрация сварными стальными трубой или трубкой превосходной вязкости до и после операции СН в зоне сварки.

Перечень цитирования

Источники патентной литературы

ИПЛ 1: JPH1150188A

ИПЛ 2: JP2001158939A

Сущность изобретения

Техническая проблема, решаемая изобретением

Однако в листовой стали, описанной в источнике ИПЛ 1, стимулируют выделение карбида Cr во время обработки ПСТО в целях компенсирования уменьшения прочности вследствие обработки ПСТО, что требует добавления большого количества Cr. В соответствии с этим, в дополнение к высоким материальным издержкам могут ухудшаться свариваемость и вязкость.

В дополнение к этому, стальные трубы или трубки, описанные в источнике ИПЛ 2, фокусируются на улучшении характеристик металла сварного шва, не уделяя внимания базовой стали, и неизбежно задействуют уменьшение прочности базовой стали в результате обработки ПСТО. Для обеспечения наличия прочности базовой стали необходимо увеличивать прочность до проведения обработки ПСТО в результате регулируемой прокатки или ускоренного охлаждения.

Кроме того, от листовой стали для конструкционных труб или трубок требуется уменьшенное различие между прочностью в направлении прокатки и в направлении, перпендикулярном направлению прокатки, (демонстрация превосходной гомогенности материала) по следующим далее причинам. Говоря конкретно, прочность сварного соединения (участка сварочного металла) стальных трубы или трубки в общем случае разрабатывают большей, чем прочность базового металла стальных трубы или трубки. Данная философия разработки также называется методикой превышения. В случае деформирования или разрушения установленных стальных трубы или трубки по каким-либо причинам при использовании методики превышения деформирование или разрушение будут начинаться с базового металла стальных трубы или трубки, а не со сварного соединения. Вследствие большей надежности материала базового металла в сопоставлении со сварным соединением в стальных трубе или трубке методика превышения может увеличить безопасность укладываемых трубы или трубки.

Конструкционные трубы или трубки подвергают сварке продольным швом, которую проводят при изготовлении стальных труб или трубок из листовых сталей, и сварке круговым швом для соединения отдельных стальных труб или трубок. Таким образом, методика превышения требуется для соединений, подвергнутых как сварке продольным швом, так и сварке круговым швом. Другими словами, от соединения, подвергнутого сварке продольным швом, требуется демонстрация прочности, которая является большей, чем прочность в направлении, перпендикулярном направлению прокатки листовой стали, а от соединения, подвергнутого сварке круговым швом, требуется демонстрация прочности, которая является большей, чем прочность в направлении прокатки листовой стали. В данном отношении предпочтительным является небольшое различие между прочностью в направлении прокатки листовой стали и прочностью в направлении, перпендикулярном направлению прокатки, поскольку методика превышения для соединений, подвергнутых сварке продольным швом и сварке круговым швом, может быть осуществлена просто в результате использования сварки по существу идентичным или подобным образом.

Таким образом, настоящее изобретение может быть подходящим для использования при создании высокопрочной листовой стали, относящейся к категории API X100 и более, для конструкционных труб или трубок, которая характеризуется высокой прочностью в направлении прокатки, и которая демонстрирует только небольшое различие между прочностью в направлении прокатки и прочностью в направлении, перпендикулярном направлению прокатки, (обнаруживает превосходную гомогенность материала), без добавления больших количеств легирующих элементов. Настоящее раскрытие изобретения также может быть подходящим для использования при создании способа производства описанной выше листовой стали для конструкционных труб или трубок и конструкционных трубы или трубки, произведенных из листовой стали для конструкционных труб или трубок.

Сущность изобретения

В отношении листовых сталей для конструкционных труб или трубок заявители провели детализированные исследования в отношении воздействия условий проведения прокатки на их микроструктуры в целях определения того, как сбалансировать гомогенность материала и прочность. В общем случае на компоненты стали для сварных стальных труб или трубок и листовых сталей для сварных конструкций накладывают строгие ограничения с точки зрения свариваемости. Таким образом, высокопрочные листовые стали, относящиеся к категории Х65 и более, изготавливают в результате проведения горячей прокатки и последующего ускоренного охлаждения. Таким образом, листовая сталь обладает микроструктурой, которая в основном образована из бейнита, или микроструктурой, в которой в бейните образуется мартенситно-аустенитный компонент (сокращенно обозначаемый как «МА»). Однако, при проведении обработки ПСТО в отношении стали, обладающей такой микроструктурой, мартенсит в бейните разлагается в ходе отпуска, и ухудшение прочности будет неизбежным. Был предложен другой способ в виде получения выделений карбидов Cr и тому подобного во время обработки ПСТО в целях компенсирования уменьшения прочности вследствие отпуска. Однако, в данном способе карбид легко огрубляется, что приводит к ухудшению вязкости. Таким образом, ясно то, что существует предел для обеспечения наличия прочности и вязкости даже после обработки ПСТО при использовании упрочнения в результате фазового превращения. С учетом вышеизложенного заявители провели интенсивные исследования в отношении микроструктуры, способной продемонстрировать превосходную стойкость к обработке ПСТО, высокую прочность и хорошую гомогенность материала, и в результате пришли к следующим далее открытиям:

(а) Для улучшения стойкости к обработке ПСТО необходимо сделать микроструктуру стали свободной от изменения морфологии при сопоставлении состояний до и после обработки ПСТО. С этой целью рекомендуется уменьшить количество мартенситно-аустенитного компонента, разлагаемого в ходе обработки ПСТО, и обеспечить диспергированное выделение углерода в стали в виде термостойкого тонкодисперсного карбида.

(b) Для получения листовой стали, характеризующейся высокой прочностью и превосходной гомогенностью материала, при ускоренном отжиге после горячей прокатки рекомендуется прекращать охлаждение при по возможности наименьшей температуре, а затем проводить быстрое нагревание непосредственно после этого. Сталь непосредственно после прекращения ускоренного охлаждения обладает бейнитной микроструктурой, которая характеризуется низким уровнем содержания компонента МА и высокой плотностью дислокаций. Однако, в ходе способа последующего повторного нагревания подвижные дислокации блокируются, благодаря С, в виде растворенного компонента, и получающаяся в результате листовая сталь может обнаруживать превосходную гомогенность материала.

На основании вышеизложенных открытий заявители провели интенсивные исследования в отношении химического состава и микроструктуры стали, а также в отношении условий производства и реализовали настоящее изобретение.

Говоря конкретно, основные признаки настоящего раскрытия изобретения соответствуют представленному ниже описанию изобретения.

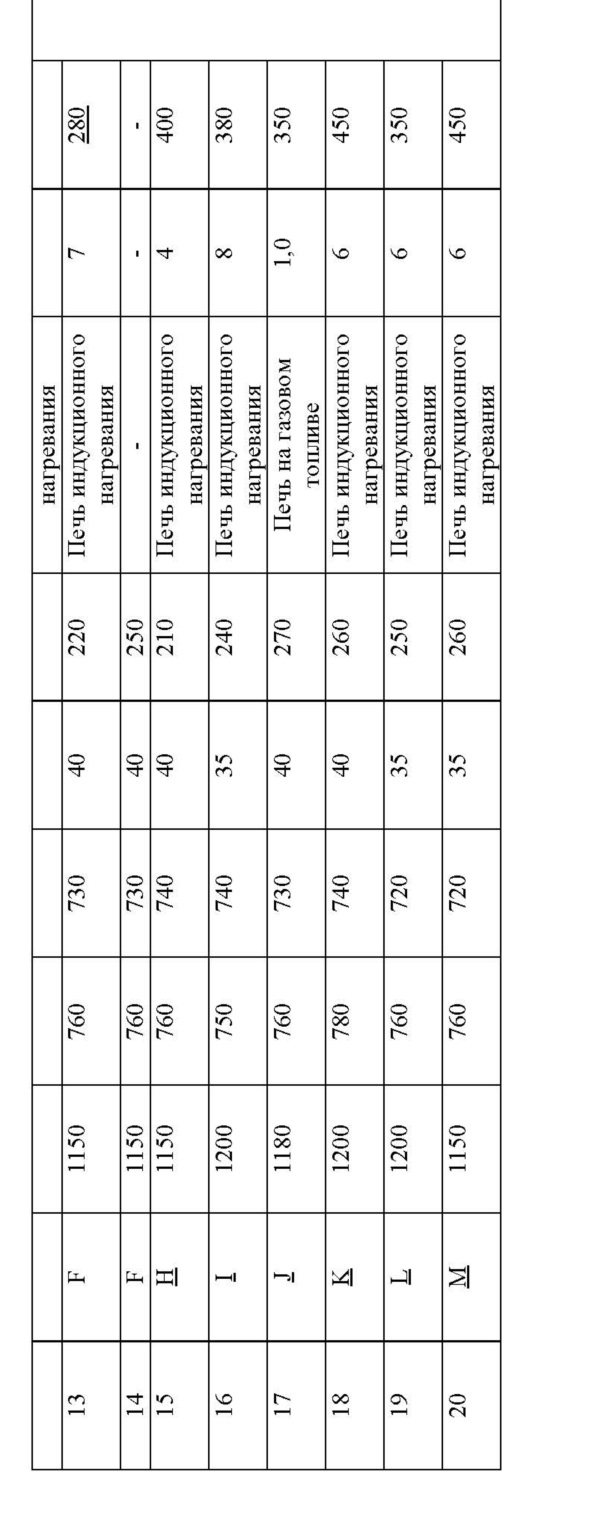

1. Листовая сталь для конструкционных труб или трубок, имеющая: химический состав, который содержит (состоит из) в мас.%: С: от 0,060% до 0,100%, Si: от 0,01 % до 0,50%, Mn: от 1,50% до 2,50%, Al: 0,080% и менее, Мо: от 0,10% до 0,50%, Ti: от 0,005% до 0,025%, Nb: от 0,005% до 0,080%, N: от 0,001 % до 0,010%, O: 0,0050% и менее, Р: 0,010% и менее, S: 0,0010% и менее, остальное Fe и неизбежные примеси, при этом химический состав удовлетворяет набору условий, включающему: соотношение Ti/N между уровнем содержания Ti в мас.% и уровнем содержания N в мас.%, находящееся в диапазоне от 2,5 и более до 4,0 и менее; углеродный эквивалент Сэкв., определяемый в соответствии со следующим далее выражением (1), составляющий 0,45 и более; Х, определяемый согласно следующему далее выражению (2), составляющий менее, чем 0,30; и Y, определяемый согласно следующему далее выражению (3), составляющий 0,15 и более:

Сэкв. = С + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/5 (1)

где символ каждого элемента указывает на уровень содержания в мас.% элемента в листовой стали и имеет значение 0 при отсутствии элемента в листовой стали,

Х = (С + Мо/5)/Cэкв. (2)

Y = [Mo] + [Ti] + [Nb] + [V] (3)

где [M] представляет собой уровень содержания в ат. % элемента М в листовой стали, и [M] = 0 при отсутствии элемента М в листовой стали; и микроструктуру, которая в основном образована из бейнита, и которая содержит мартенситно-аустенитный компонент при доле площади поверхности, составляющей менее, чем 3,0%, где листовая сталь удовлетворяет набору условий, включающему: предел прочности при растяжении в направлении прокатки TSL, составляющий 760 МПа и более; и значение TSC - TSL, составляющее 30 МПа и менее при выражении через абсолютное значение, где TSC обозначает предел прочности при растяжении в направлении, ортогональном направлению прокатки.

2. Листовая сталь для конструкционных труб или трубок, соответствующая позиции 1, химический состав которой дополнительно содержит в мас.% V: от 0,005% до 0,100%.

3. Листовая сталь для конструкционных труб или трубок, соответствующая позициям 1 или 2, химический состав которой дополнительно содержит в мас.% один или несколько элементов, выбираемых из группы, состоящей из Cu: 0,50% и менее, Ni: 0,50% и менее, Cr: 0,50% и менее, Ca: от 0,0005% до 0,0035%, РЗМ: от 0,0005% до 0,0100% и В: 0,0020% и менее.

4. Способ производства листовой стали для конструкционных труб или трубок, включающий, по меньшей мере: нагревание материала исходной стали, имеющего химический состав в соответствии с указанием в любой из позиций от 1 до 3, до температуры нагревания в диапазоне от 1100°С до 1300°С; горячую прокатку нагретого материала исходной стали для получения горячекатаной листовой стали; ускоренное охлаждение горячекатаной листовой стали при наборе условий, включающем температуру начала охлаждения, составляющую не менее, чем Ar3, определяемую в соответствии с представленным ниже выражением, температуру конца охлаждения, составляющую менее, чем 300°С, и среднюю скорость охлаждения, составляющую 20°С/сек и более:

Ar3(°C) = 910 - 310 С - 80 Mn - 20 Cu - 15 Cr - 55 Ni - 80 Mo,

где символ каждого элемента указывает на уровень содержания в мас.% элемента в листовой стали и имеет значение 0 при отсутствии элемента в листовой стали; и непосредственно после ускоренного охлаждения повторное нагревание листовой стали до диапазона от 300°С до 550°С при скорости нагревания в диапазоне от 0,5°С/сек до 10°С/сек.

5. Конструкционные труба или трубка, сформованные из листовой стали для конструкционных труб или трубок в соответствии с любой из позиций от 1 до 3.

6. Конструкционные труба или трубка, получаемые в результате формования из листовой стали для конструкционных труб или трубок в соответствии с любой из позиций от 1 до 3 трубчатого профиля в ее продольном направлении, а после этого соединения стыковых лицевых поверхностей в результате сварки изнутри и снаружи для получения, по меньшей мере, одного слоя на каждой стороне вдоль продольного направления.

Преимущества изобретения

В соответствии с настоящим изобретением предложена высокопрочная листовая сталь, относящаяся к категории API X100 и более, для конструкционных труб или трубок, которая демонстрирует высокую прочность в направлении прокатки, и которая демонстрирует только небольшое различие между прочностью в направлении прокатки и прочностью в направлении, перпендикулярном направлению прокатки, (обнаруживает превосходную гомогенность материала), без добавления больших количеств легирующих элементов.

Подробное описание изобретения

Химический состав

Ниже будут разъясняться обоснования для ограничений, накладываемых на признаки раскрытия изобретения.

В настоящем раскрытии изобретения важным является наличие у листовой стали для конструкционных труб или трубок конкретного химического состава. Сначала разъясняются обоснования для ограничений, накладываемых на химический состав стали в соответствии с представленным выше указанием изобретения. Приведенные ниже представления в %, указывающие на химический состав, являются мас.%, если только не будет указываться на другое.

С: от 0,060% до 0,100%

С представляет собой элемент для увеличения прочности стали. При получении желательной микроструктуры для желательных прочности и вязкости уровень содержания С должен составлять 0,060% и более. Однако, в случае, если содержание С превышает 0,100% ухудшится свариваемость, будет иметь место тенденция к растрескиванию сварного шва, и уменьшатся вязкость базовой стали и вязкость в зоне ЗТВ. Поэтому уровень содержания С задают составляющим 0,100% и менее. Уровень содержания С предпочтительно находится в диапазоне от 0,060% до 0,080%.

Si: от 0,01 % до 0,50%

Si представляет собой элемент, который исполняет функцию раскислителя и увеличивает прочность материала стали в результате твердо-растворного упрочнения. Для получения данного эффекта уровень содержания Si задают составляющим 0,01 % и более. Однако, уровень содержания Si, составляющий более чем 0,50%, вызывает ощутимое ухудшение вязкости в зоне ЗТВ. Поэтому уровень содержания Si задают составляющим 0,50% и менее. Уровень содержания Si предпочтительно находится в диапазоне от 0,05% до 0,20%.

Mn: от 1,50% до 2,50%

Mn представляет собой эффективный элемент для увеличения прокаливаемости стали и улучшения прочности и вязкости. Для получения данного эффекта уровень содержания Mn задают 1,50% и более. Однако, уровень содержания Mn, составляющий более, чем 2,50%, вызывает ухудшение свариваемости. Поэтому уровень содержания Mn задают 2,50% и менее. Уровень содержания Mn предпочтительно находится в диапазоне от 1,80% до 2,00%.

Al: 0,080% и менее

Al представляет собой элемент, который добавляют в качестве раскислителя при производстве стали. Однако, уровень содержания Al, составляющий более, чем 0,080%, приводит к получению уменьшенной вязкости. Поэтому уровень содержания Al задают 0,080% и менее. Уровень содержания Al предпочтительно находится в диапазоне от 0,010% до 0,050%.

Мо: от 0,10% до 0,50%

Мо является особенно важным элементом для настоящего изобретения, функция которого заключается в значительном увеличении прочности листовой стали в результате образования тонкодисперсных комплексных карбидов совместно с Ti, Nb и V при одновременном подавлении перлитного превращения во время охлаждения после горячей прокатки. Для получения данного эффекта уровень содержания Мо задают 0,10% и более. Однако уровень содержания Мо, составляющий более, чем 0,50%, приводит к получению уменьшенной вязкости в зоне термического воздействия (ЗТВ). Поэтому уровень содержания Мо задают 0,50% и менее.

Ti: от 0,005% до 0,025%

Также как и Мо, Ti представляет собой в особенности важный элемент для настоящего раскрытия изобретения, который образует комплексные выделения совместно с Мо и вносит значительный вклад в улучшение прочности стали. Для получения данного эффекта уровень содержания Ti задают составляющим 0,005% и более. Однако, добавление Ti сверх 0,025% приводит к ухудшению вязкости в зоне ЗТВ и вязкости базовой стали. Поэтому уровень содержания Ti задают 0,025% и менее.

Nb: от 0,005% до 0,080%

Nb представляет собой эффективный элемент для улучшения вязкости в результате измельчения зерен микроструктуры. В дополнение к этому, Nb образует композитные выделения совместно с Мо и вносит свой вклад в улучшение прочности. Для получения данного эффекта уровень содержания Nb задают 0,005% и более. Однако уровень содержания Nb, составляющий более, чем 0,080%, вызывает ухудшение вязкости в зоне ЗТВ. Поэтому уровень содержания Nb задают составляющим 0,080% и менее.

N: от 0,001 % до 0,010%

N обычно присутствует в стали в качестве неизбежной примеси и в присутствии Ti образует TiN. Для подавления огрубления аустенитных зерен, обусловленного эффектом пиннинга TiN, уровень содержания N задают 0,001% и более. Однако TiN разлагается в зоне сварки, в частности, в области, нагретой до 1450°С и более, поблизости от сварного соединения и приводит к получению N в виде растворенного компонента. В соответствии с этим, в случае избыточного увеличения уровня содержания N станет ощутимым уменьшение вязкости вследствие образования N в виде растворенного компонента. Поэтому уровень содержания N задают 0,010% и менее. Уровень содержания N более предпочтительно находится в диапазоне от 0,002 % до 0,005%.

Кроме того, в результате задания соотношения Ti/N между уровнем содержания Ti и уровнем содержания N находящимся в диапазоне от 2,5 и более до 4,0 и менее в достаточной степени может быть получен эффект от TiN. Исходя из задач более эффективного получения эффекта пиннинга TiN, соотношение Ti/N предпочтительно составляет 2,6 и более, а более предпочтительно 3,8 и менее.

О: 0,0050% и менее, Р: 0,010% и менее, S: 0,0010% и менее

В настоящем раскрытии изобретения О, Р и S представляют собой неизбежные примеси, и верхний предел для уровней содержания данных элементов определяют следующим далее образом. О образует грубые кислородные включения, которые оказывают неблагоприятное воздействие на вязкость. Для подавления воздействия включений уровень содержания О задают 0,0050% и менее. В дополнение к этому, Р уменьшает вязкость базового металла при осевой ликвации, и высокий уровень содержания Р вызывает появление проблемы, связанной с уменьшенной вязкостью базового металла. Поэтому уровень содержания Р задают 0,010% и менее. В дополнение к этому, S образует включения MnS и уменьшает вязкость базового металла, и высокий уровень содержания S вызывает появление проблемы, связанной с уменьшенной вязкостью базового материала. Поэтому уровень содержания S задают 0,0010% и менее. В данном случае необходимо отметить то, что уровень содержания О предпочтительно составляет 0,0030% и менее, уровень содержания Р предпочтительно составляет 0,008 % и менее, а уровень содержания S предпочтительно составляет 0,0008 % и менее. Какого-либо нижнего предела для уровней содержания О, Р и S не устанавливают, тем не менее, с точки зрения промышленности нижний предел составляет более, чем 0%. С другой стороны, избыточное уменьшение уровней содержания данных элементов приводит к более продолжительному времени измельчения и увеличенным издержкам. Поэтому уровень содержания О составляет 0,0005% и более, уровень содержания Р составляет 0,001% и более, а уровень содержания S составляет 0,0001% и более.

В дополнение к вышеупомянутым элементам листовая сталь для конструкционных труб или трубок, раскрытых в настоящем документе, может содержать V: от 0,005% до 0,100%.

V: от 0,005% до 0,100%

Тем же самым образом, как и Nb, V образует композитные выделения совместно с Мо и вносит свой вклад в улучшение прочности. Для получения данного эффекта в случае добавления V уровень содержания V составляет 0,005% и более. Однако уровень содержания V, составляющий более, чем 0,100%, вызывает ухудшение вязкости в зоне ЗТВ. Поэтому в случае добавления V уровень содержания V будут задавать составляющим 0,100% и менее.

В дополнение к вышеупомянутым элементам листовая сталь для конструкционных труб или трубок может содержать Cu: 0,50% и менее, Ni: 0,50% и менее, Cr: 0,50% и менее, Ca: от 0,0005% до 0,0035%, РЗМ: от 0,0005 до 0,0100% и В: 0,0020% и менее.

Cu: 0,50% и менее

Cu представляет собой эффективный элемент для улучшения вязкости и прочности, тем не менее, избыточное добавление Cu приводит к ухудшению свариваемости. Поэтому в случае добавления Cu уровень содержания Cu составляет 0,50% и менее. Какого-либо нижнего предела для уровня содержания Cu не устанавливают, тем не менее, в случае добавления Cu уровень содержания Cu предпочтительно будет составлять 0,05% и более.

Ni: 0,50% и менее

Ni представляет собой эффективный элемент для улучшения вязкости и прочности, тем не менее, избыточное добавление Ni приводит к ухудшению стойкости к обработке ПСТО. Поэтому в случае добавления Ni уровень содержания Ni составляет 0,50% и менее. Какого-либо нижнего предела для уровня содержания Ni не устанавливают, тем не менее, в случае добавления Ni уровень содержания Ni предпочтительно будет составлять 0,05% и более.

Cr: 0,50% и менее

Тем же самым образом, как и Mn, Cr представляет собой эффективный элемент для получения достаточной прочности даже при низком уровне содержания C, тем не менее, избыточное добавление приводит к ухудшению свариваемости. Поэтому в случае добавления Cr уровень содержания Cr составляет 0,50% и менее. Какого-либо нижнего предела для уровня содержания Cr не устанавливают, тем не менее, в случае добавления Cr уровень содержания Cr предпочтительно будут задавать составляющим 0,05% и более.

Ca: от 0,0005% до 0,0035%

Са представляет собой эффективный элемент для улучшения вязкости в результате регулирования морфологии сульфидных включений. Для получения данного эффекта в случае добавления Са уровень содержания Са составляет 0,0005% и более. Однако добавление Са сверх 0,0035% не приводит к улучшению данного эффекта, а вместо этого вызывает ухудшение степени беспримесности стали, что становится причиной ухудшения вязкости. Поэтому в случае добавления Са уровень содержания Са устанавливают 0,0035% и менее.

Металл РЗМ: от 0,0005% до 0,0100%

Тем же самым образом, как и Са, РЗМ (редкоземельный металл) представляет собой эффективный элемент для улучшения вязкости в результате регулирования морфологии сульфидных включений в стали. Для получения данного эффекта в случае добавления РЗМ уровень содержания РЗМ составляет 0,0005% и более. Однако избыточное добавление РЗМ сверх 0,0100% не приводит к улучшению данного эффекта, но вместо этого вызывает ухудшение степени беспримесности стали, что становится причиной ухудшения вязкости. Поэтому содержание РЗМ задают 0,0100% и менее.

В: 0,0020% и менее

В ликвирует на границах аустенитных зерен и подавляет ферритное превращение, тем самым, внося свой вклад, в частности, в предотвращение уменьшения прочности в зоне ЗТВ. Однако добавление В сверх 0,0020% не приводит к улучшению данного эффекта. Поэтому в случае добавления В уровень содержания В составляет 0,0020% и менее. Какого-либо нижнего предела для уровня содержания В не устанавливают, тем не менее, в случае добавления В уровень содержания В предпочтительно будет составлять 0,0002% и более.

Листовая сталь для конструкционных труб или трубок, раскрытая в настоящем документе, состоит из описанных выше компонентов и остальное составляет Fe и неизбежные примеси. В соответствии с использованием в настоящем документе фраза «состоит из ... остальное Fe и неизбежные примеси» предназначена для охватывания химического состава, который содержит неизбежные примеси и другие следовые элементы, в количестве, пока они не будут ухудшаться действие и эффект настоящего изобретения.

В настоящем раскрытии изобретения важно, чтобы все элементы, содержащиеся в стали, удовлетворяли бы описанным выше условиям, и чтобы химический состав характеризовался бы углеродным эквивалентом Сэкв., составляющим 0,45 и более, где Сэкв. определяют в виде:

Сэкв. = С + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/5, (1)

где символ каждого элемента указывает на уровень содержания в мас.% элемента в листовой стали и имеет значение 0 при отсутствии элемента в листовой стали.

Сэкв. выражают через уровень содержания углерода, представляющий воздействие элементов, добавленных к стали, что обычно используют в качестве показателя прочности, поскольку он коррелирует с прочностью базового металла. В настоящем раскрытии изобретения для получения высокой прочности, относящейся к категории API X100 и более, Сэкв. задают составляющим 0,45 и более. Сэкв. предпочтительно составляет 0,46 и более. Какого-либо верхнего предела для Сэкв. не устанавливают, тем не менее, предпочтительный верхний предел составляет 0,50.

Для уменьшения количества мартенситно-аустенитного компонента, разлагаемого в ходе обработки ПСТО, важно задавать параметр Х, определяемый согласно следующему далее выражению (2), составляющим менее, чем 0,30:

Х = (С + Мо/5)/Cэкв. (2)

где Х обозначает соотношение между уровнями содержания С и Мо и углеродным эквивалентом Сэкв., и в случае избыточного добавления данных элементов вероятным будет образование мартенситно-аустенитного компонента. В настоящем раскрытии изобретения образование мартенситно-аустенитного компонента подавляют в результате повторного нагревания после ускоренного охлаждения, тем не менее, в целях получения конкретного количества мартенситно-аустенитного компонента параметр Х должен составлять менее, чем 0,30. Параметр Х предпочтительно составляет 0,28 или менее, более предпочтительно 0,27 и менее. Какого-либо нижнего предела для параметра Х не устанавливают, тем не менее, его предпочтительно задают составляющим 0,10 и более.

Кроме того, в настоящем изобретении важно, чтобы параметр Y, определяемый согласно следующему далее выражению (3), составлял бы 0,15 и более:

Y = [Mo] + [Ti] + [Nb] + [V] (3)

где [M] представляет собой уровень содержания в ат.% элемента М в листовой стали, и [M] = 0 при отсутствии элемента М в листовой стали.

Параметр Y представляет собой показатель упрочнения в результате образования выделений. В настоящем изобретении Y задают составляющим 0,15 или более для получения прочности, равной или большей в сопоставлении с категорией API X100. Предпочтительно Y составляет 0,18% и более. С другой стороны, какого-либо верхнего предела для Y не устанавливают, тем не менее, предпочтительный верхний предел составляет 0,50.

Значение параметра Y, определяемого согласно выражению (3), то есть совокупный уровень содержания в ат.% Mo, Ti, Nb и V, получают в результате деления суммы количеств атомов Mo, Ti, Nb и V на совокупное количество всех элементов, содержащихся в стали. В альтернативном варианте, при использовании уровней содержания в мас.% Mo, Ti, Nb и V значение Y может быть получено согласно следующему далее выражению (4):

Y = (Mo/95,9 + Nb/92,91 + V/50,94 + Ti/47,9)/(100/55,85)*100 (4)

где символ каждого элемента указывает на уровень содержания в мас.% элемента в листовой стали и имеет значение 0 при отсутствии элемента в листовой стали.

Микроструктура

Далее описываются обоснования для ограничений, накладываемых на микроструктуру стали в соответствии с раскрытием изобретения.

В настоящем изобретении важным является наличие у листовой стали микроструктуры, которая в основном образована из бейнита, и которая содержит мартенситно-аустенитный компонент при доле площади поверхности, составляющей менее, чем 3,0%. Регулирование микроструктуры данным образом делает возможным получение высокой прочности, относящейся к категории API X100. В случае удовлетворения данным условиям считают, что получающаяся в результате микроструктура, будет удовлетворять условиям для микроструктуры по существу по всей толщине, и могут быть получены эффекты настоящего раскрытия изобретения.

В соответствии с использованием в настоящим документом фраза «в основном образована из бейнита» указывает на долю площади поверхности бейнита в микроструктуре листовой стали, составляющую 80% и более. Доля площади поверхности бейнита более предпочтительно составляет 90% и более. С другой стороны, совокупная доля площади поверхности феррита и бейнита в желательном случае является по возможности наибольшей при отсутствии какого-либо конкретного верхнего предела. Доля площади поверхности бейнита может составлять 100%.

Количество компонентов микроструктуры, отличных от бейнита, предпочтительно является по возможности наименьшим. Однако, в случае достаточно большой доли площади поверхности бейнита воздействие остаточных компонентов микроструктуры будет почти что пренебрежимо малым, и приемлемая совокупная доля площади поверхности одного или нескольких компонентов микроструктуры, отличных от бейнита, в микроструктуре доходит вплоть до 20%. Предпочтительная совокупная доля площади поверхности компонентов микроструктуры, отличных от бейнита, доходит вплоть до 10%. Примеры остаточных компонентов микроструктуры включают перлит, цементит, феррит и мартенсит.

Однако, даже в случае микроструктуры, в основном образованной из бейнита, при содержании в бейните мартенситно-аустенитного компонента мартенситно-аустенитный компонент будет разлагаться во время обработки ПСТО, что приведет к уменьшению прочности. Таким образом, доля площади поверхности мартенситно-аустенитного компонента в микроструктуре листовой стали должна составлять менее, чем 3,0%. Предпочтительно доля площади поверхности мартенситно-аустенитного компонента составляет 2% и более. С другой стороны, доля площади поверхности мартенситно-аустенитного компонента предпочтительно является по возможности наименьшей при отсутствии какого-либо конкретного нижнего предела и может составлять 0% и более.

Доля площади поверхности бейнита и мартенситно-аустенитного компонента могут быть определены в результате зеркальной полировки образца, отобранного из части на середине толщины, травления его поверхности при использовании ниталя и рассматривания пяти и более местоположений, случайным образом выбранных на поверхности, при использовании сканирующего электронного микроскопа (при увеличении в 2000 раз).

Механические свойства

Листовая сталь для конструкционных труб или трубок, раскрытая в настоящем документе, обладает механическими свойствами, включающими: предел прочности при растяжении в направлении прокатки TSL, составляющий 760 МПа и более; и значение TSC - TSL, составляющее 30 МПа и менее при выражении через абсолютное значение, где TSC обозначает предел прочности при растяжении в направлении, ортогональном направлению прокатки. TSL и TSC могут быть измерены при использовании метода, описанного в примерах в соответствии с представленным ниже разъяснением изобретения. TSL предпочтительно составляет 790 МПа и более, а абсолютное значение (TSC - TSL) предпочтительно составляет 20 МПа и менее. С другой стороны, какого-либо верхнего предела для TSL не определяют, тем не менее, верхний предел составляет, например, 990 МПа для категории Х100 и 1145 МПа для категории Х120. Абсолютное значение (TSC - TSL) предпочтительно является по возможности наименьшим при отсутствии какого-либо конкретного нижнего предела и может составлять 0 и более. При вычитании (TSC - TSL) можно прийти к получению отрицательного результата.

В соответствии с представленным выше описанием изобретения вследствие небольшой разницы между значениями TSC и TSL у листовой стали для конструкционных труб или трубок, соответствующей раскрытию изобретения, стальные труба или трубка, сформованные из раскрытой листовой стали, легко обеспечивают реализацию методики превышения для соединений, подвергаемых сварке продольным швом и сварке круговым швом, и, таким образом, обнаруживают превосходные свойства в качестве конструкционных трубы или трубки.

Способ производства листовой стали

Далее описывается способ производства листовой стали, соответствующий настоящему изобретению. Как это предполагается в следующем далее разъяснении, температурой является средняя температура в направлении толщины листовой стали, если только не будет указываться на другое. Средняя температура в направлении толщины листа может определяться, например, толщиной листа, температурой поверхности или условиями охлаждения в результате проведения моделирующего вычисления и тому подобного. Например, средняя температура в направлении толщины листа для листовой стали может быть определена в результате вычисления распределения температуры в направлении толщины листа при использовании метода конечных разностей.

Листовая сталь для конструкционных труб или трубок, раскрытая в настоящем документе, может быть произведена в результате последовательного проведения представленных ниже операций от (1) до (4) в отношении материала исходной стали, имеющего представленный выше химический состав.

(1) нагревание материала исходной стали до температуры нагревания в диапазоне от 1100°С до 1300°С;

(2) горячая прокатка нагретого материала стали для получения горячекатаной листовой стали;

(3) ускоренное охлаждение горячекатаной листовой стали при наборе условий, включающем температуру начала охлаждения, составляющую не менее, чем Ar3, температуру конца охлаждения, составляющую менее, чем 300°С, и среднюю скорость охлаждения, составляющую 20°С/сек и более; и

(4) непосредственно после ускоренного охлаждения повторное нагревание листовой стали до температурного диапазона от 300°С до 550°С при скорости нагревания в диапазоне от 0,5°С/сек до 10°С/сек.

Говоря конкретно, описанные выше операции могут быть проведены в соответствии с представленным ниже описанием изобретения.

Материал исходной стали

Описанный выше материал исходной стали может быть получен при использовании обычного способа. На способ производства материала исходной стали каких-либо конкретных ограничений не накладывают, тем не менее, материал исходной стали предпочтительно получают в результате непрерывной разливки.

Нагревание

Материал исходной стали перед прокаткой нагревают. В данное время температуру нагревания задают в диапазоне от 1100°С до 1300°С. Задание температуры нагревания составляющей 1100°С и более делает возможными стимулирование растворения карбидов в материале исходной стали и получение целевой прочности. Температуру нагревания предпочтительно задают составляющей 1120°С и более. Однако, температура нагревания, составляющая более, чем 1300°С, приводит к огрублению аустенитных зерен и конечной микроструктуры стали, что вызывает ухудшение вязкости. Поэтому температуру нагревания задают составляющей 1300°С и менее. Температуру нагревания предпочтительно задают составляющей 1250°С и менее.

Горячая прокатка

После этого нагретый материал исходной стали подвергают прокатке для получения горячекатаной листовой стали. Несмотря на отсутствие каких-либо конкретных ограничений, накладываемых на условия проведения горячей прокатки, как это будет обсуждаться ниже, для начала ускоренного охлаждения от температурного диапазона, соответствующего не менее, чем Ar3, а именно, от аустенитной однофазной области, прокатку предпочитается заканчивать при температуре, равной или большей Ar3.

Ускоренное охлаждение

После завершения горячей прокатки горячекатаную листовую сталь подвергают воздействию ускоренному охлаждению. В данное время в случае начала охлаждения от двухфазной области ниже Ar3 в получающуюся в результате микроструктуру будет включаться феррит, что приведет к уменьшению прочности листовой стали. Поэтому ускоренное охлаждение начинают от не менее чем Ar3, а именно, от аустенитной однофазной области. Несмотря на отсутствие какого-либо верхнего предела, определенного для температуры начала охлаждения, предпочтительный верхний предел представляет собой (Ar3 + 100)°C.

В настоящем изобретении Ar3 рассчитывают как:

Ar3(°C) = 910 - 310С - 80Mn - 20Cu - 15Cr - 55Ni - 80Mo,

где символ каждого элемента указывает на уровень содержания в мас.% элемента в листовой стали и имеет значение 0 при отсутствии элемента в листовой стали.

В дополнение к этому, в случае избыточно высокой температуры конца охлаждения превращение в бейнит не будет протекать в достаточной степени, и образуется большое количество перлита или компонента МА, что может оказать неблагоприятное воздействие на вязкость. Поэтому температуру конца охлаждения задают составляющей менее, чем 300°С. Какого-либо верхнего предела для нижнего предела температуры конца охлаждения не устанавливают, тем не менее, предпочтительный нижний предел составляет 100°С.

В случае низкой средней скорости охлаждения превращение в бейнит также не будет протекать в достаточной степени, и образуется большое количество перлита, что может оказать неблагоприятное воздействие на вязкость. Поэтому среднюю скорость охлаждения задают 20°С/сек и более. Какого-либо верхнего предела для средней скорости охлаждения не устанавливают, тем не менее, предпочтительный верхний предел составляет 40°С/сек.

В результате проведения ускоренного охлаждения в представленных выше условиях получающаяся в результате листовая сталь обладает микроструктурой, в основном образованной из бейнита, и прочность может быть улучшена.

Стадия повторного нагревания

Непосредственно после завершения ускоренного охлаждения проводят повторное нагревание до температурного диапазона от 300°С до 550°С при скорости нагревания в диапазоне от 0,5°С/сек и более до 10°С/сек и менее. В результате повторного нагревания в представленных выше условиях подвижные дислокации блокируются благодаря С в виде растворенного компонента, и как результат получающаяся в результате листовая сталь может обнаруживать превосходную гомогенность материала. Данный эффект является небольшим при температуре повторного нагревания, составляющей менее, чем 300°С, что в результате приводит к получению увеличенной вариации свойств материала. С другой стороны, в случае температуры повторного нагревания, составляющей более, чем 550°С, может иметь место избыточное образование выделений, что приведет к ухудшению вязкости. В соответствии с использованием в настоящем документе фраза «непосредственно после ускоренного охлаждения» относится к началу повторного нагревания при скорости нагревания в диапазоне от 0,5°С/сек до 10°С/сек в течение 120 секунд после завершения ускоренного охлаждения.

При использовании вышеупомянутого способа возможным является производство листовой стали для конструкционных труб или трубок, которая характеризуется прочностью, относящейся к категории API X100 и более, и которая обнаруживает превосходную гомогенность материала. В частности, при использовании комбинации из упрочнения в результате фазового превращения благодаря бейнитному превращению во время ускоренного охлаждения и упрочнения в результате образования выделений в виде тонкодисперсных карбидных выделений во время повторного нагревания после ускоренного охлаждения возможным является получение превосходной прочности без добавления больших количеств легирующих элементов. Поэтому в настоящем изобретении важным является удовлетворение как условиям ускоренного охлаждения, так и условиям повторного нагревания.

Листовая сталь может иметь любую толщину без ограничения, тем не менее, предпочтительный диапазон толщины находится в диапазоне от 15 мм до 30 мм.

Стальные труба или трубка

Стальные труба или трубка могут быть произведены при использовании листовой стали, полученной, таким образом, в качестве материала. Стальные труба или трубка могут быть, например, конструкционными трубой или трубкой, которые могут быть получены в результате формования из листовой стали для конструкционных труб или трубок трубчатого профиля в ее продольном направлении, а после этого соединения стыковых лицевых поверхностей в результате сварки. Способ производства стальных трубы или трубки не ограничивается каким-либо конкретным способом, и может быть использован любой способ. Например, стальные труба или трубка способа UOE, т.е. предварительное формование - окончательное формование - экспандирование, могут быть получены в результате формования из листовой стали трубчатого профиля в ее продольном направлении при использовании пресса для придания листу U-образной формы и пресса для придания листу О-образной формы в соответствии с обычным способом, а после этого соединения стыковых лицевых поверхностей в результате сварки продольным швом. Предпочтительно сварку продольным швом проводят в результате осуществления сварки прихваточным швом, а впоследствии дуговой сварки под флюсом изнутри и снаружи для получения, по меньшей мере, одного слоя на каждой стороне. Флюс, использующийся для дуговой сварки под флюсом, не ограничивается каким-либо конкретным типом и может являться плавленым флюсом или керамическим флюсом. После сварки продольным швом проводят экспандирование для снятия остаточного напряжения при сварке и улучшения правильности круглой формы стальных трубы или трубки. При экспандировании степень экспандирования (соотношение между величиной изменения внешнего диаметра до и после экспандирования трубы или трубки и внешним диаметром трубы или трубки до экспандирования) обычно задают в диапазоне от 0,3% до 1,5%. С точки зрения баланса между эффектом улучшения правильной круглой формы и производительностью, требуемой для экспандирующего устройства, степень экспандирования предпочтительно находится в диапазоне от 0,5% до 1,2%. Вместо вышеупомянутого способа UOE для формования стальных трубы или трубки, имеющих по существу круглое поперечное сечение, до проведения сварки продольным швом тем же самым образом, как и в описанном выше способе UOE, может быть использован способ изгибания в прессе, который является способом последовательного формования при неоднократном осуществлении трехточечного изгибания листовой стали. В случае способа изгибания в прессе, как и в способе UOE, после сварки продольным швом может быть проведено экспандирование. При экспандировании степень экспандирования (соотношение между величиной изменения внешнего диаметра до и после экспандирования трубы или трубки и внешним диаметром трубы или трубки до экспандирования) обычно задают в диапазоне от 0,3% до 1,5%. С точки зрения баланса между эффектом улучшения правильной круглой формы и производительностью, требуемой для экспандирующего устройства, степень экспандирования предпочтительно находится в диапазоне от 0,5% до 1,2 %. Необязательно могут быть проведены предварительное нагревание до сварки или термическая обработка после сварки.

ПРИМЕРЫ

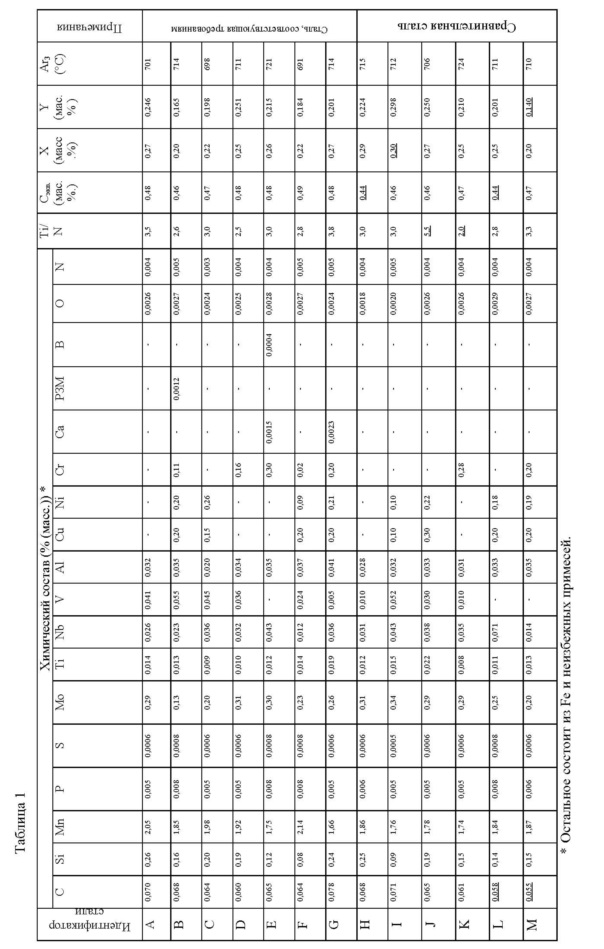

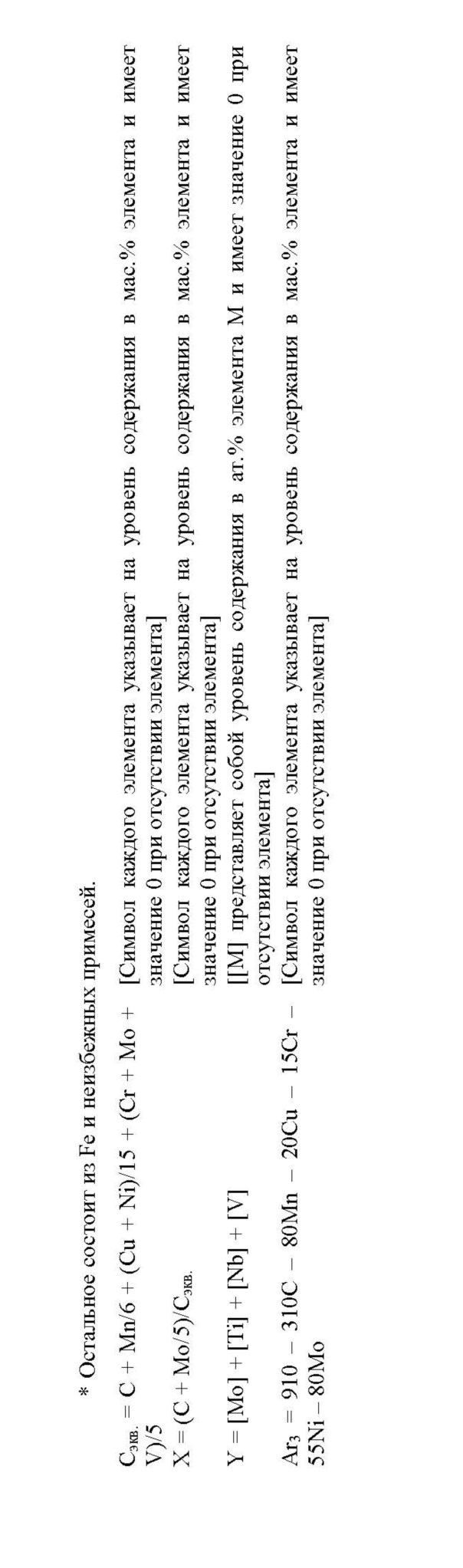

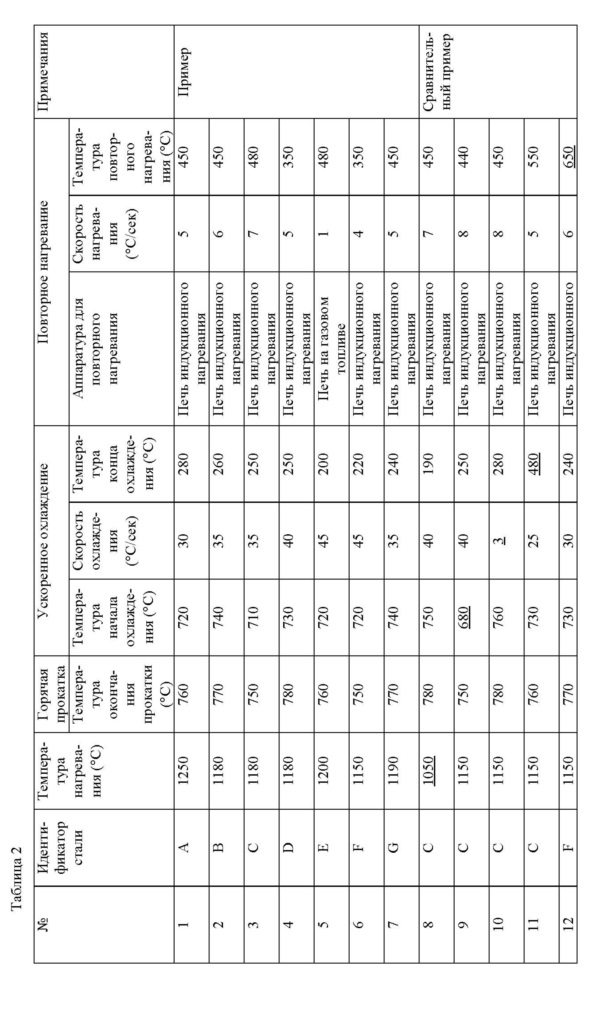

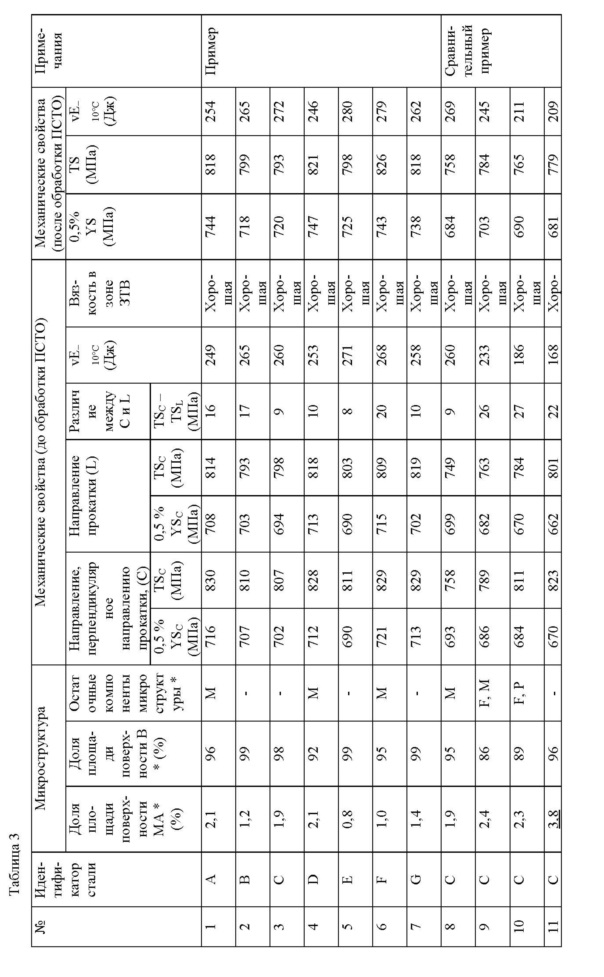

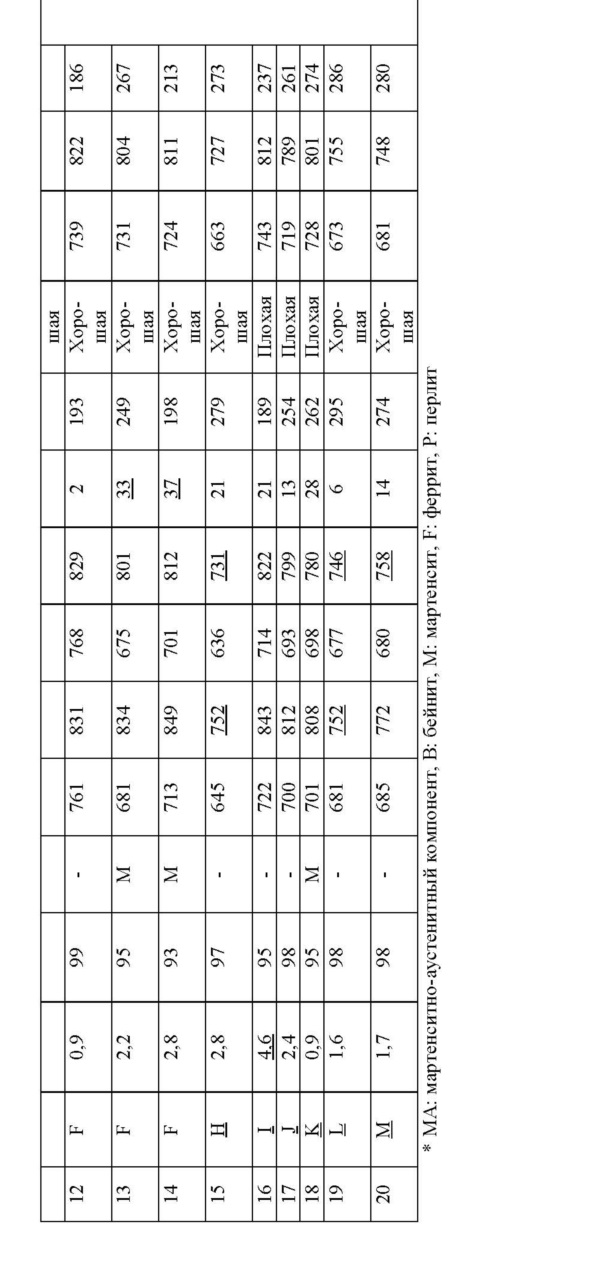

Стали, имеющие химический состав, представленный в таблице 1, (стали от А до М, в каждом случае остальное состоит из Fe и неизбежных примесей) получали в результате производства стали и в результате непрерывной разливки из них формовали слябы. Полученные слябы подвергали нагреванию и горячей прокатке и непосредственно сразу же охлаждению при использовании аппаратуры для ускоренного охлаждения, относящегося к типу водяного охлаждения, для производства листовых сталей, имеющих толщину 20 мм, (№№ от 1 до 19). Условия производства для каждой листовой стали представлены в таблице 2. Для каждой полученной листовой стали оценивали долю площади поверхности мартенситно-аустенитного компонента, а также бейнита в микроструктуре и механические свойства в соответствии с представленным ниже описанием изобретения. Результаты оценки представлены в таблице 3.

Долю площади поверхности мартенситно-аустенитного компонента, а также бейнита оценивали в результате зеркальной полировки образца, отобранного из части на середине толщины, травления зеркально отполированной поверхности при использовании ниталя и рассматривания десяти и более местоположений, случайным образом выбранных на поверхности, при использовании сканирующего электронного микроскопа (при увеличении в 2000 раз).

В числе механических свойств измеряли 0,5%-ный предел текучести при растяжении (YS) и предел прочности при растяжении (TS) в результате получения образцов для испытаний с полной толщиной в направлении, перпендикулярном направлению прокатки, (направлении C) и в направлении прокатки (направлении L). При измерении образцы для испытаний с полной толщиной отбирали от каждой полученной листовой стали, соответственно, в направлениях С и L, а после этого проведения испытания на растяжение в отношении каждого образца для испытаний в соответствии с документом JIS Z 2241 (1998).

Что касается характеристик по Шарпи в числе механических свойств, то из части на середине толщины отбирали три образца для испытаний по Шарпи с V-образным надрезом в 2 мм при параллельности их продольного направления направлению прокатки и измеряли поглощенную энергию по Шарпи при - 10°С (vE- 10°C), а после этого рассчитывали средние значения.

Для оценки вязкости в зоне термического воздействия (ЗТВ) получали образец для испытаний, который подвергали воздействию термического гистерезиса в соответствии с подводом тепла в диапазоне от 20 кДж/см до 50 кДж/см при использовании аппаратуры для воспроизведения термических циклов сварки и испытанию на удар по Шарпи. Измерения проводили тем же самым образом, как и при оценке описанной выше поглощенной энергии по Шарпи при - 10°С, и случай поглощенной энергии по Шарпи при - 10°С, составляющей 100 Дж и более, оценивали как «хороший», а соответствующий случай при менее, чем 100 Дж - как «плохой».

Кроме того, для оценки стойкости к обработке ПСТО обработку ПСТО проводили в отношении каждой листовой стали при использовании печи с газовой атмосферой. В данное время для каждой листовой стали проводили термическую обработку при 600°С в течение 2 часов, после чего листовую сталь удаляли из печи и охлаждали до комнатной температуры в результате воздушного охлаждения. Для каждой листовой стали, подвергнутой обработке ПСТО, проводили измерение значений 0,5% YS, TS и vE- 10°C в направлении прокатки тем же самым образом, как и при описанных выше измерениях до обработки ПСТО.

Как это можно видеть исходя из таблицы 3, примеры (№№ от 1 до 7), которые удовлетворяют условиям, раскрытым в настоящем документе, в каждом случае демонстрировали в состоянии до проведения обработки ПСТО превосходную прочность таким образом, что предел текучести при растяжении (0,5% YSC) составлял 690 МПа и более, а предел прочности при растяжении (TSC) составлял 760 МПа и более, превосходную гомогенность материала таким образом, что разница (TSC - TSL) между пределом прочности при растяжении (TSC) в направлении, ортогональном направлению прокатки, и пределом прочности при растяжении (TSL) в направлении прокатки составляла 30 МПа и менее, и превосходные механические свойства даже после проведения обработки ПСТО при температуре, доходящей до 600°С. Кроме того, листовые стали, соответствующие примерам заявителей, демонстрировали хорошие характеристики по Шарпи (вязкость) таким образом, что значение vE- 10°C составляло 200 Дж и более, а также хорошую вязкость в зоне ЗТВ.

С другой стороны, сравнительные примеры (№№ от 8 до 20), которые не удовлетворяют условиям, раскрытым в настоящем документе, демонстрировали неудовлетворительные механические свойства и гомогенность материала до и/или после проведения обработки ПСТО. Например, №№ 8, 12 и 13 демонстрировали неудовлетворительные прочность базового металла или вязкость базового металла несмотря на удовлетворение их диапазонов композиций сталей условиям настоящего раскрытия изобретения. Причина, как это считается, заключается в ненадлежащих диспергировании и выделении тонкодисперсных карбидов вследствие неудовлетворения условий производства условиям, раскрытым в настоящем документе. Для № 9 несмотря на попадание его диапазона композиции стали в пределы раскрытого диапазона температура начала охлаждения не удовлетворяла условиям настоящего раскрытия изобретения, и в микроструктуру листовой стали включался феррит, и как результат обнаруживались неудовлетворительные механические свойства до и после проведения обработки ПСТО. Для №№ 10 и 11 несмотря на попадание их диапазонов композиций сталей в пределы раскрытого диапазона доля площади поверхности мартенситно-аустенитного компонента в микроструктуре листовой стали составляла более, чем 3,0%, и как результат обнаруживались неудовлетворительные характеристики по Шарпи у базовой листовой стали и уменьшенная прочность после проведения обработки ПСТО. С другой стороны, для №№ от 14 до 19 вследствие выхода диапазона композиции стали за пределы диапазона настоящего раскрытия изобретения, по меньшей мере, один представитель, выбираемый из прочности базового металла, характеристик по Шарпи, вязкости в зоне ЗТВ или прочности после проведения обработки ПСТО, был неудовлетворительным.

Применимость в промышленности

В соответствии с настоящим изобретением возможным является создание высокопрочной листовой стали, относящейся к категории API X100 и более, для конструкционных труб или трубок, которая характеризуется высокой прочностью в направлении прокатки, и которая демонстрирует только небольшое различие между прочностью в направлении прокатки и прочностью в направлении, перпендикулярном направлению прокатки, (обнаруживает превосходную гомогенность материала), без добавления больших количеств легирующих элементов. Конструкционные труба или трубка, сформованные из листовой стали, сохраняют превосходные механические свойства даже после проведения обработки ПСТО и, таким образом, являются чрезвычайно подходящими для использования в качестве конструкционных трубы или трубки для стальных трубы или трубки направляющих обсадных колонн, стальных трубы или трубки водоотделяющих колонн и тому подобного, что может быть подвергнуто обработке ПСТО.

Изобретение относится к листовой стали для конструкционного трубного изделия в виде трубки или трубы. Листовая сталь содержит, мас.%: С от 0,060 до 0,100, Si от 0,01 до 0,50, Mn от 1,50 до 2,50, Al 0,080 и менее, Мо от 0,10 до 0,50, Ti от 0,005 до 0,025, Nb от 0,005 до 0,080, N от 0,001 до 0,010, O 0,0050 и менее, Р 0,010 и менее, S 0,0010 и менее, Fe и неизбежные примеси остальное. При этом соотношение Ti/N=от 2,5 и более до 4,0 и менее, Сэкв = С + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/5 (1), при этом Сэкв= 0,45 и более, Х = (С + Мо/5)/Cэкв (2), при этом Х = менее чем 0,30 и Y = [Mo] + [Ti] + [Nb] + [V] (3), при этом Y = 0,15 и более, при этом каждый символ элемента имеет значение 0 при отсутствии элемента в стали. Микроструктура стали образована из бейнита и мартенситно-аустенитного компонента при доле площади поверхности, составляющей менее чем 3,0%, при этом листовая сталь имеет предел прочности при растяжении в направлении прокатки TSL, составляющий 760 МПа и более, и значение TSC – TSL, составляющее 30 МПа и менее, выраженное через абсолютное значение, где TSC обозначает предел прочности при растяжении в направлении, ортогональном направлению прокатки. Технический результат заключается в высокой прочности в направлении прокатки и в небольшом различии между прочностью в направлении прокатки и прочностью в направлении, перпендикулярном направлению прокатки. 4 н. и 2 з.п. ф-лы, 3 табл.

1. Листовая сталь для конструкционного трубного изделия в виде трубки или трубы, имеющая химический состав, мас.%:

С от 0,060 до 0,100,

Si от 0,01 до 0,50,

Mn от 1,50 до 2,50,

Al 0,080 и менее,

Мо от 0,10 до 0,50,

Ti от 0,005 до 0,025,

Nb от 0,005 до 0,080,

N от 0,001 до 0,010,

O 0,0050 и менее,

Р 0,010 и менее,

S 0,0010 и менее и

Fe и неизбежные примеси остальное, при этом:

соотношение Ti/N=от 2,5 и более до 4,0 и менее, где

Ti - содержание Ti, мас.%,

N - содержание N, мас.%,

Сэкв = С + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/5 (1), при этом Сэкв= 0,45 и более,

Х = (С + Мо/5)/Cэкв (2), при этом Х = менее чем 0,30 и

Y = [Mo] + [Ti] + [Nb] + [V] (3), при этом Y = 0,15 и более,

где:

Сэкв - углеродный эквивалент,

С – содержание элемента С, мас.%,

Mn - содержание элемента Mn, мас.%,

Cu - содержание элемента Cu, мас.%,

Ni - содержание элемента Ni, мас.%,

Cr - содержание элемента Cr, мас.%,

Mo - содержание элемента Mo, мас.%,

V - содержание элемента V, мас.%,

Ti - содержание элемента Ti, мас.%,

Nb - содержание элемента Nb, мас.%,

при этом каждый символ элемента имеет значение 0 при отсутствии элемента в стали,

микроструктуру, которая в основном образована из бейнита и мартенситно-аустенитного компонента при доле площади поверхности, составляющей менее чем 3,0%, при этом листовая сталь имеет:

предел прочности при растяжении в направлении прокатки TSL, составляющий 760 МПа и более; и

значение TSC – TSL, составляющее 30 МПа и менее, выраженное через абсолютное значение, где TSC обозначает предел прочности при растяжении в направлении, ортогональном направлению прокатки.

2. Листовая сталь по п. 1, которая дополнительно содержит, мас.%,

V от 0,005 до 0,100.

3. Листовая сталь по п. 1 или 2, которая дополнительно содержит, мас.%, по меньшей мере один элемент из группы, состоящей из

Cu 0,50 и менее,

Ni 0,50 и менее,

Cr 0,50 и менее,

Ca от 0,0005 до 0,0035,

РЗМ от 0,0005 до 0,0100 и

В 0,0020 и менее.

4. Способ производства листовой стали для конструкционного трубного изделия в виде трубки или трубы, включающий:

нагревание материала исходной стали, имеющей химический состав по любому из пп. 1-3, до температуры нагревания от 1100°С до 1300°С;

горячую прокатку нагретого материала исходной стали для получения горячекатаной листовой стали;

ускоренное охлаждение горячекатаной листовой стали, при этом температура начала охлаждения составляет не менее, чем Ar3, температура конца охлаждения составляет менее, чем 300°С и средняя скорость охлаждения составляет 20°С/сек и более, при этом:

Ar3(°C) = 910 – 310 С – 80 Mn – 20 Cu – 15 Cr – 55 Ni – 80 Mo, при этом

С – содержание элемента С, мас.%,

Mn - содержание элемента Mn, мас.%,

Cu - содержание элемента Cu, мас.%,

Ni - содержание элемента Ni, мас.%,

Cr - содержание элемента Cr, в мас.%,

Mo - содержание элемента Mo, мас.%,

при этом символ каждого элемента имеет значение 0 при отсутствии элемента в листовой стали; и

непосредственно после ускоренного охлаждения повторное нагревание листовой стали до диапазона от 300°С до 550°С при скорости нагревания в диапазоне от 0,5°С/сек до 10°С/сек.

5. Конструкционное трубное изделие, сформованное в виде трубки или трубы, отличающееся тем, что оно сформовано из листовой стали по любому из пп. 1-3.

6. Конструкционное трубное изделие, сформованное в виде трубки или трубы из листовой стали, отличающееся тем, что оно получено формованием трубчатого профиля в продольном направлении листа по любому из пп. 1-3, с последующим соединением стыковых лицевых поверхностей посредством сварки изнутри и снаружи для получения по меньшей мере одного слоя на каждой стороне вдоль продольного направления.

| JP 2006307324 A, 09.11.2006 | |||

| КРЫШКА ДЛЯ ВАГОННЫХ БУКС | 1928 |

|

SU11363A1 |

| JP 2009174024 A, 25.01.2008 | |||

| JP 2007231409 A, 03.03.2006 | |||

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

Авторы

Даты

2019-02-11—Публикация

2016-03-25—Подача