Изобретение относится к способу шлифования многоопорной детали, при котором несколько опор подшипников одновременно шлифуются посредством набора шлифовальных кругов, причем, по меньшей мере, одну опору подшипника во время шлифования, по меньшей мере, временно поддерживают для компенсации деформаций детали от усилий шлифования, в соответствии с ограничительной частью пункта 1 формулы изобретения. Изобретение относится также к устройству для шлифования многоопорной детали, в котором несколько опор подшипников одновременно шлифуются посредством набора шлифовальных кругов, который на общем шлифовальном шпинделе в шлифовальной бабке подается на глубину, по меньшей мере, в радиальном направлении X1 по отношению к детали, причем, по меньшей мере, одну опору подшипника во время шлифования, по меньшей мере, временно поддерживают на седле опорного элемента по типу седла люнета для компенсации деформаций детали за счет усилий шлифования, причем деталь посредством бабки изделия приводится во вращение вокруг оси вращения, для осуществления способа в соответствии с ограничительной частью пункта 7 формулы изобретения.

Такие способ и соответствующее устройство известны из DE 10144644 В4. Согласно этой публикации седло опорного элемента шлифуется дополнительным шлифовальным устройством, затем подводится люнет, после чего шлифуются гнезда под подшипники на коленчатом валу. Этот способ имеет тот недостаток, что во время шлифования седла опорного элемента не может осуществляться никакая другая обработка. Таким образом, значительно возрастает время обработки заготовки.

В основе изобретения лежит задача создания способа и устройства описанного выше рода, которые обеспечивали бы дальнейшее сокращение времени обработки детали по сравнению с уровнем техники.

Эта задача решается в части способа согласно отличительной части пункта 1 за счет того, что, по меньшей мере, к одной опоре подшипника подводится шлифовальный круг для шлифования седла опорного элемента по типу седла люнета и этот шлифовальный круг, по меньшей мере, на одном осевом участке этой опоры подшипника шлифует седло опорного элемента, шлифовальные круги набора во время шлифования шлифовальным кругом для шлифования седла опорного элемента, по меньшей мере, частично шлифуют боковые и/или опорные поверхности опор подшипников, после окончательного шлифования седла опорного элемента шлифовальный круг для шлифования седла опорного элемента отводится на небольшое расстояние от обрабатываемой детали или вращается вхолостую, после чего один или несколько воспринимающих усилия элементов прижимаются к соответствующему, окончательно отшлифованному седлу опорного элемента, и опоры подшипников окончательно шлифуются набором шлифовальных кругов.

Обрабатываемые предложенным способом детали представляют собой предпочтительно коленчатые валы, которые изготавливаются большими партиями и любое сокращение времени обработки которых имеет экономическую выгоду. Однако способ может применяться также для других деталей, если они обрабатываются шлифованием и в соответствии с уровнем техники позволяют использовать опорные элементы, такие как люнеты.

Предложенным способом во время шлифования седла опорного элемента уже может происходить обработка резанием опор подшипников и/или плоских сторон опор подшипников коленчатого вала. Однако опоры подшипников необязательно должны изготавливаться на отдельных этапах или операциях до их окончательного размера по ширине, поскольку это может быть интегрировано в данную операцию без значительного увеличения времени шлифования. За счет этого можно минимизировать время обработки на предшествующих операциях. Это отражается на стоимости изготовления детали, поскольку она может производиться дешевле.

На предшествующих операциях может, таким образом, отпасть, по меньшей мере, часть требовавшихся до сих пор обработок, или на предшествующих последовательностях обработки можно работать с увеличенными допусками, что также выражается в уменьшении стоимости обработки на ее предшествующих последовательностях.

В течение времени, за которое шлифуется седло опорного элемента, можно посредством шлифовальных кругов шлифовальной бабки шлифовать плоские стороны опор подшипников. За счет этого во время шлифования седла опорного элемента станок уже полностью находится в эксплуатации, в результате чего могут достигаться очень высокая производительность резания и тем самым сокращение времени обработки.

Шлифование плоских сторон с гнездами под подшипники имеет еще преимущества в отношении точности размеров, формы и положения, поскольку плоские стороны опор подшипников шлифуются за тот же установ, что и сами опоры подшипников. В этом случае данным способом могут достигаться значительные преимущества в отношении качества изготовления деталей.

Если во время шлифования седла опорного элемента, по меньшей мере, частично до окончательного размера могут шлифоваться уже плоские заплечики опор подшипников, то значительная доля времени шлифования может заключаться в процессе подшлифовывания седла опорного элемента. Это сокращение основного времени за счет одновременного шлифования плоских сторон при шлифовании седла опорного элемента особенно положительно сказывается на шлифовании коленчатых валов, изготавливаемых крупными сериями, поскольку в этом случае очень велико давление издержек.

В предложенном способе обработка осуществляется преимущественно шлифовальными кругами с абразивным покрытием из CBN на керамической связке. Однако возможны и другие известные абразивные материалы для шлифовальных кругов.

Изобретение может применяться в шлифовальных станках с одной или несколькими шлифовальными бабками или шлифовальными станциями. Предпочтительной областью применения является шлифование коленчатых или распределительных валов или вообще деталей с несколькими отстоящими друг от друга участками, которые могут одновременно шлифоваться набором шлифовальных кругов.

Один предпочтительный вариант способа может состоять в том, что на нескольких опорах подшипников седла опорного элемента шлифуются соответствующими шлифовальными кругами. Для этого они расположены предпочтительно на общем шлифовальном шпинделе, каждому из которых предпочтительным образом соответствует один или несколько опорных элементов в качестве воспринимающих усилия элементов. При шлифовании седел опорного элемента на станке могут быть установлены также несколько шлифовально-опорных устройств, так что седла опорного элемента могут шлифоваться независимо друг от друга.

Опорные элементы предпочтительно за счет поворота вокруг оси поворота или за счет линейного перемещения могут приводиться в контакт и выводиться из контакта с соответствующим седлом. В качестве компьютерного управления опорными элементами предпочтительно используется система ЧПУ шлифовального станка, которая управляет поперечной подачей всех шлифовальных кругов и опорных элементов и координирует все процессы движения и всю шлифовальную обработку.

Согласно другому варианту седло опорного элемента шлифуется только до близкого к окончательному размеру предварительного размера гнезда под подшипник и опорный элемент подается только на этот предварительный размер. Этот близкий к окончательному размеру предварительный размер лишь чуть больше заданного размера окончательно шлифованного гнезда под подшипник. Затем гнездо шлифуется окончательно.

Согласно другому, особенно предпочтительному варианту опорный элемент в зависимости от результата окончательного шлифования набором шлифовальных кругов следует его перемещению в направлении X1 за счет координированного с ним перемещения в направлении Х2, т.е. противоположно. В результате положение опорного элемента следует уменьшению диаметра шлифованного гнезда под подшипник и поэтому может оказывать всегда оптимальное опорное действие. За счет этого точность шлифовальной обработки заметно выше по сравнению с вариантом согласно пункту 5 формулы изобретения.

Для решения поставленной выше задачи в части устройства, в частности для осуществления способа по одному из пп. 1-6, в устройстве в соответствии с ограничительной частью пункта 7 предусмотрено, что на расстоянии от многоопорной шлифовальной бабки расположена, по меньшей мере, одна дополнительная шлифовальная бабка в качестве части шлифовально-опорного блока со шлифовальным кругом для шлифования седла опорного элемента, шлифовально-опорный блок подается в радиальном направлении Х2 к детали и отводится от нее и шлифовально-опорный блок, по меньшей мере, с одним подвижным опорным элементом расположен в зоне шлифовального круга для шлифования седла опорного элемента, который прижимает опорные элементы к седлу.

С помощью устройства осуществляется способ. Для этого шлифовально-опорный блок, который в качестве основных узлов включает в себя шлифовальную бабку и подвижные опорные элементы, расположен на той же станине, что и многоопорная шлифовальная бабка. Однако он расположен преимущественно с противоположной стороны детали и оттуда может подаваться к детали или отводиться от нее. За счет этого шлифовальный круг и/или опорные элементы шлифовально-опорного блока можно приводить в контакт с шлифуемой опорой подшипника, тогда как одновременно шлифовальные круги многоопорной шлифовальной бабки с противоположной стороны детали уже находятся в абразивном контакте.

С помощью предложенного устройства можно шлифовать седло опорного элемента, т.е. дорожку качения подшипника для одного или нескольких опорных элементов, тогда как одновременно уже на противоположной стороне детали набором шлифовальных кругов можно начинать шлифование опор подшипников. Благодаря этому исключены потери времени, возникающие в решениях, известных из уровня техники из-за того, что сначала приходится шлифовать седло люнета, прежде чем он будет подведен и можно будет начинать собственно шлифование опор подшипников.

Координация поперечных подач многоопорной шлифовальной бабки и шлифовально-опорного блока соответственно в направлениях X1 и Х2, т.е. к детали и от нее, обеспечивает особенно точное и гибкое согласование отдельных этапов способа. В частности, эта мера открывает возможность использования шлифовально-опорного блока по типу «идущего вслед люнета» таким образом, что он следует уменьшающемуся в процессе шлифования диаметру детали в месте контакта.

Расположение подвижных опорных элементов на шлифовальной бабке шлифовально-опорного блока упрощает управление и снижает конструктивные затраты, поскольку оба узла могут монтироваться и сообща подаваться на глубину на общем крестовом суппорте. Кроме того, этим достигается стабильное и компактное расположение функциональных узлов.

В качестве опорных элементов используются предпочтительно поворотные вокруг оси поворота опорные башмаки или такие, которые перемещаются посредством привода по прямой траектории. Движением опорных элементов для приведения в контакт и вывода из контакта управляет предпочтительным образом система ЧПУ шлифовального станка.

Каждый из опорных элементов имеет в предусмотренной зоне контакта с деталью, т.е. в месте опоры, уменьшающее износ и трение покрытие, состоящее предпочтительно из поликристаллического алмаза (PKD) или кубического нитрида бора (CBN). Для оптимального восприятия усилий шлифования опорный элемент или элементы должны иметь, по меньшей мере, два места опоры, которые могут быть реализованы, например, двумя опорными башмаками с одним местом опоры каждый или одним компактным опорным телом с двумя расположенными на расстоянии друг от друга местами опоры.

Изобретение более подробно поясняется ниже на примерах его осуществления, изображенных на чертежах, на которых представляют:

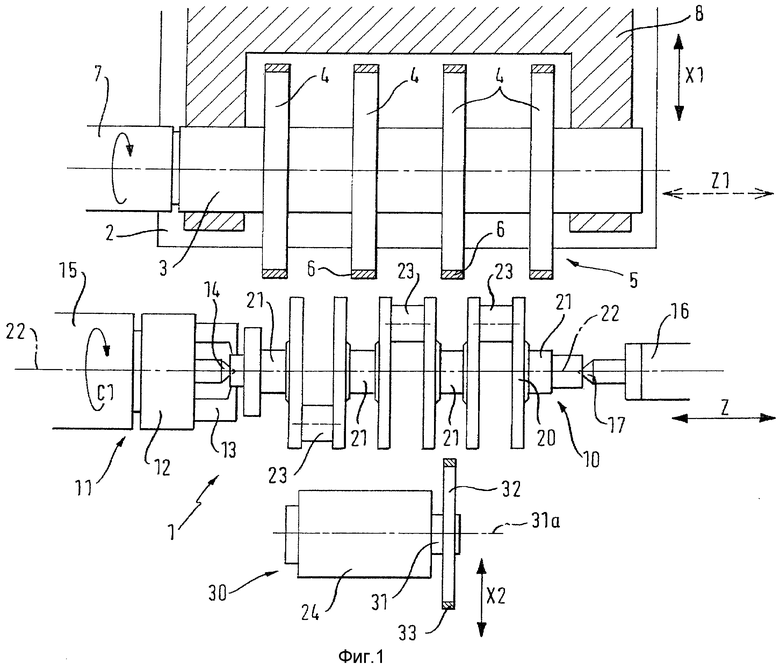

- фиг. 1: частичный вид предложенного шлифовального станка для шлифования опор подшипников коленчатого вала;

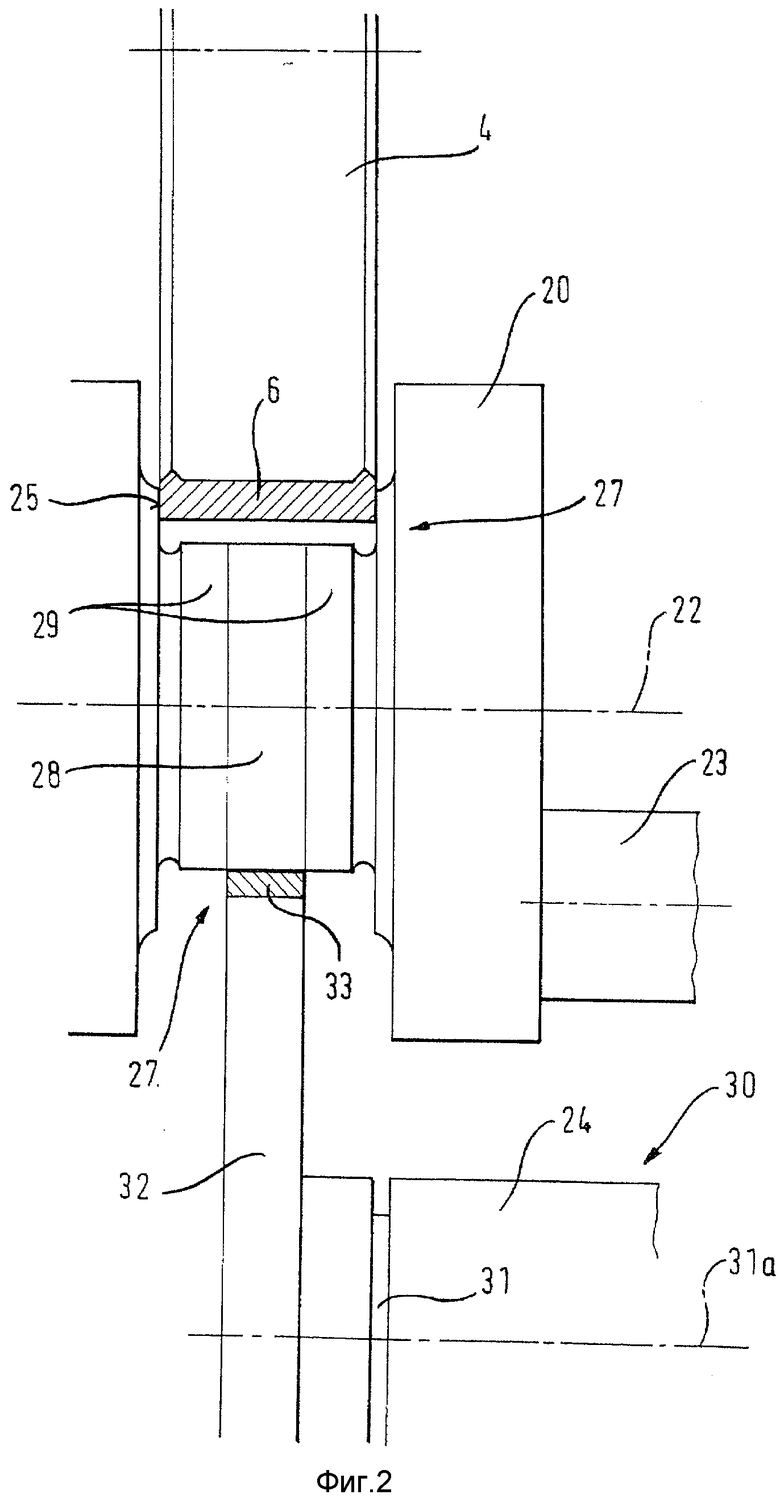

- фиг. 2: подробный вид шлифования седла опорного элемента;

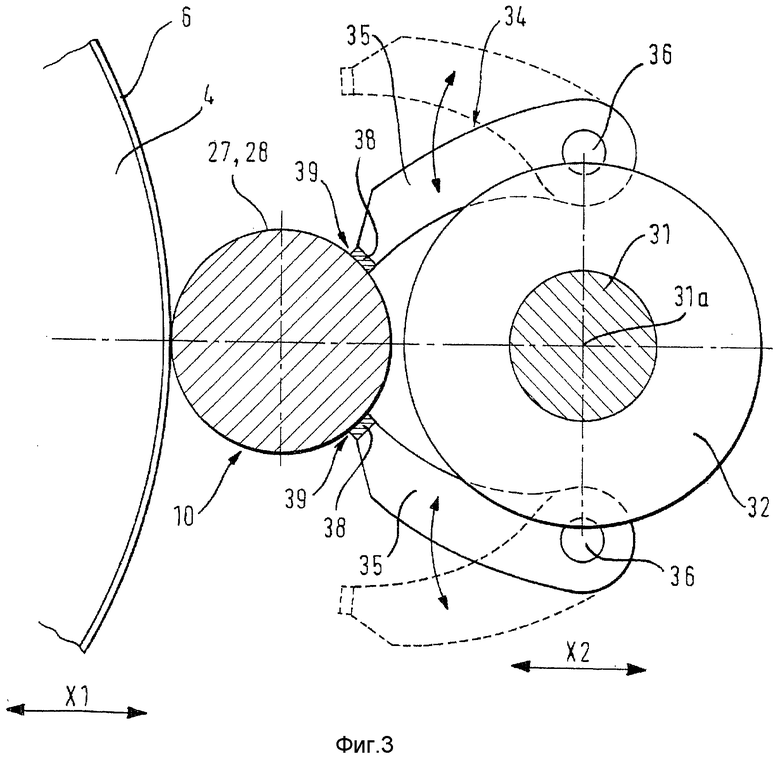

- фиг. 3: подробный вид предложенного шлифовально-опорного блока в контакте с деталью;

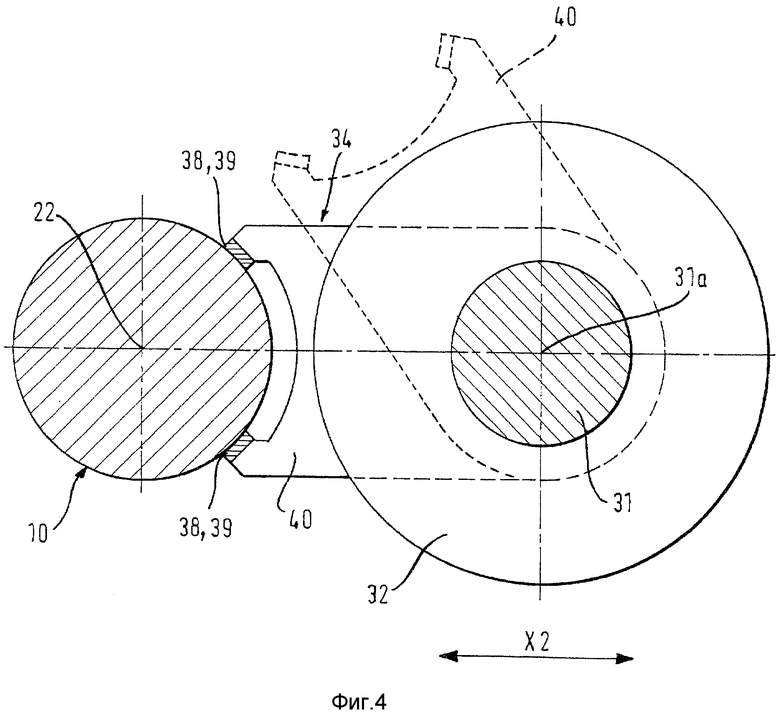

- фиг. 4: другой вариант шлифовально-опорного блока с поворотным опорным телом;

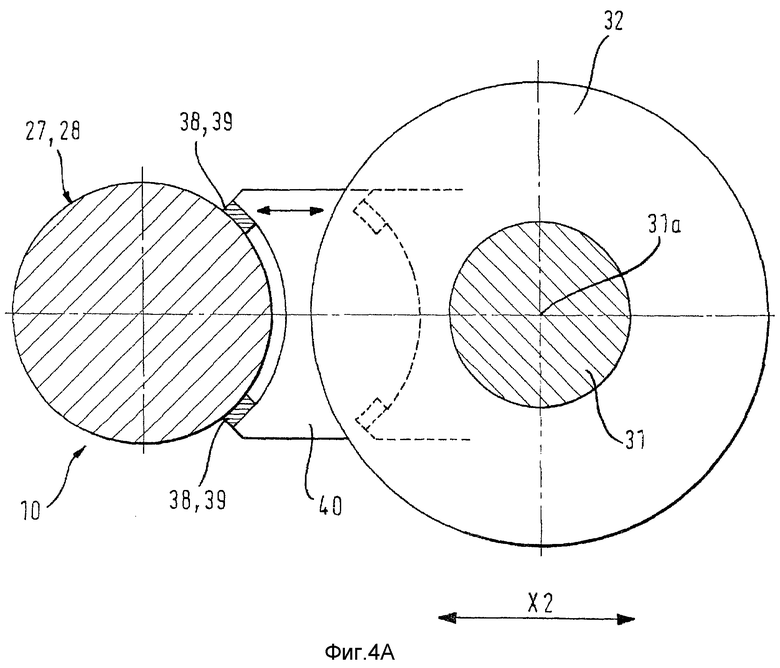

- фиг. 4А: шлифовально-опорный блок из фиг. 4, однако с линейным перемещением опорного тела;

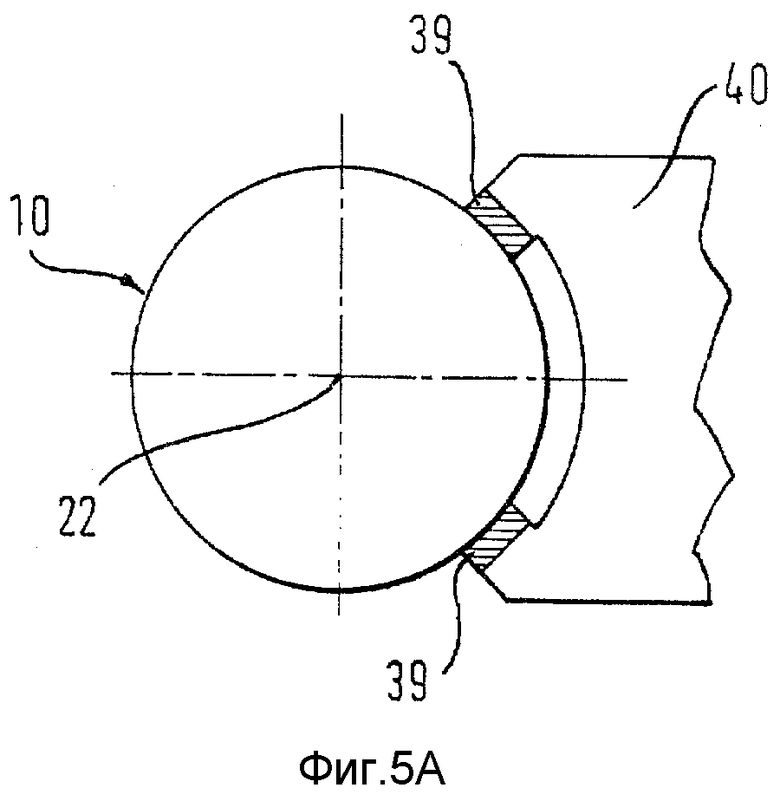

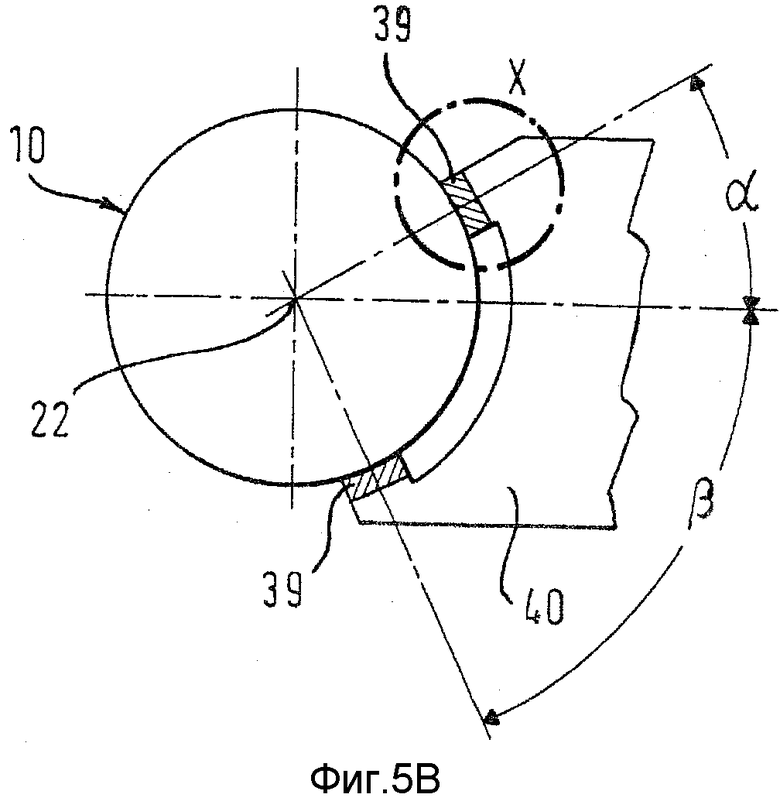

- фиг. 5А, 5B: другие конструктивные варианты шлифовально-опорного блока;

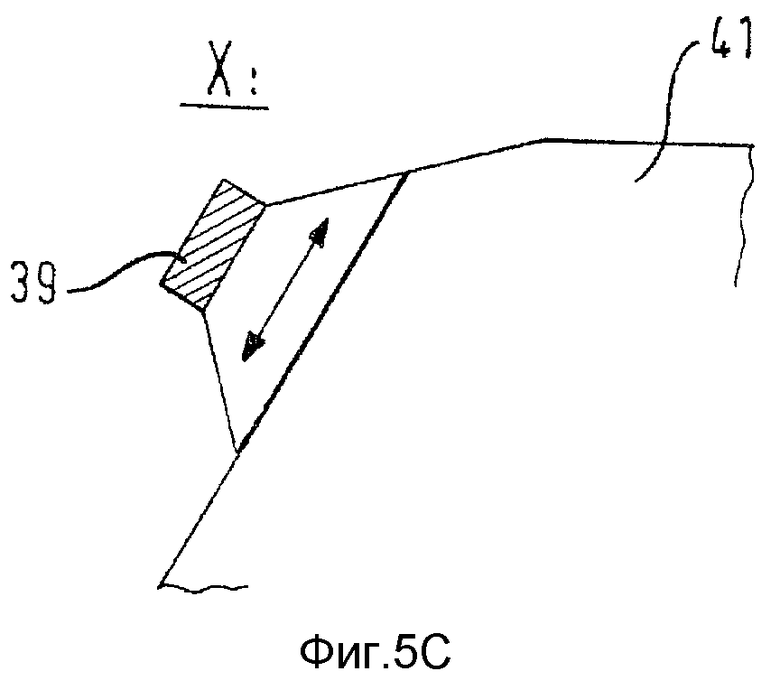

- фиг. 5C: подробный вид переставляемого опорного элемента в варианте на фиг. 5D;

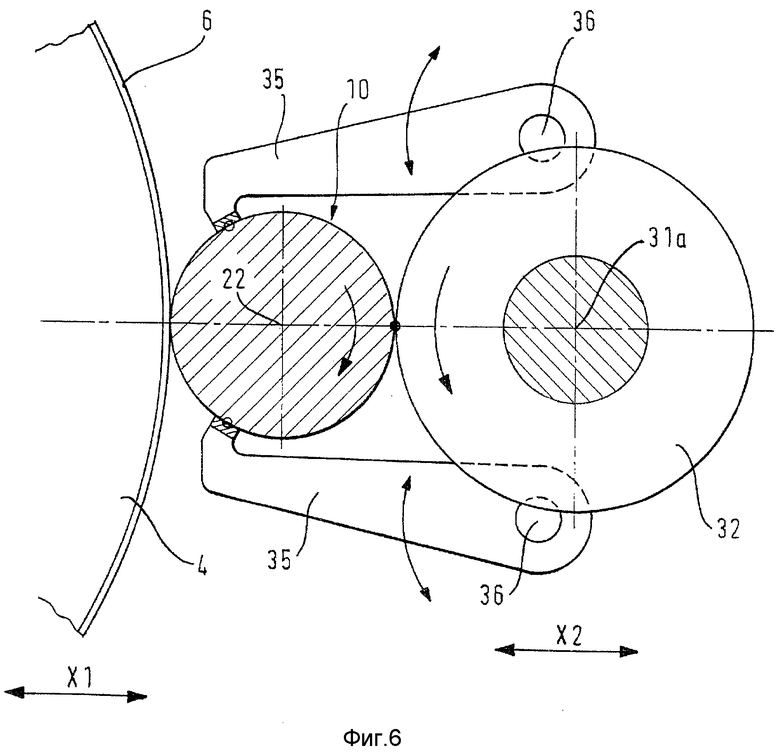

- фиг. 6: другой вариант предложенного шлифовально-опорного блока в действии;

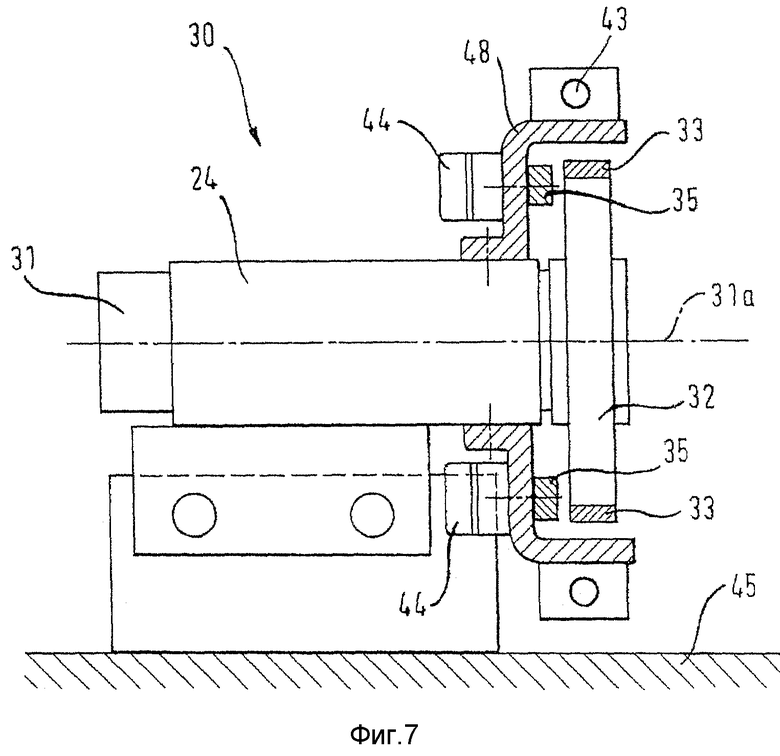

- фиг. 7: частичный вид сбоку предложенного шлифовально-опорного блока.

На фиг. 1 изображен частичный вид сверху на предложенный шлифовальный станок 1. В задней части на поперечной каретке 2 находится приводимый во вращение шлифовальный шпиндель 3, на котором размещены несколько шлифовальных кругов 4 для шлифования зажатых по центру опор 21 подшипников детали 10. Шлифовальные круги 4 образуют набор 5 и несут на своей периферии абразивное покрытие 6. Они приводятся во вращение посредством шлифовального шпинделя 3 и его привода 7 вращения, что обозначено дугообразной стрелкой. Многоопорная шлифовальная бабка 8 оснащена здесь четырьмя шлифовальными кругами 4 для одновременного шлифования четырех коренных подшипников 21 коленчатого вала 20 и может подаваться на глубину и отводиться по двойной стрелке X1, т.е. под прямым углом к средней оси детали 10.

Деталью 10 здесь является коленчатый вал 20, центральные коренные подшипники 21 которого образуют среднюю ось детали 10 и тем самым ось 22 ее вращения для шлифования. Ось 22 является одновременно осью вращения 22 бабки 11 изделия и задней бабки 16, что обозначено дугообразной стрелкой С1. Бабка 11 содержит зажимной патрон 12 с зажимными кулачками 13 для центрирования детали 10. На другом конце коленчатого вала 20 расположена задняя бабка 16 с центром 17. Для приспосабливания к длине детали 10 задняя бабка 16 перемещается в направлении Z, т.е. параллельно оси 22 вращения. В этом направлении Z может перемещаться и деталь 10, причем движение может происходить посредством крестового суппорта (не показан) под шлифовальной бабкой 8, как это обозначено стрелкой Z1. Она перемещается в направлении Z1, т.е. параллельно средней оси детали 10. Эти движения поперечной подачи происходят предпочтительно с управлением посредством системы ЧПУ.

В передней части станка 1, т.е. с другой стороны детали 10 по отношению к шлифовальной бабке 8, находится изображенный в сильно упрощенном виде шлифовально-опорный блок 30. На его шлифовальной бабке 24 установлены приводимый во вращение шлифовальный шпиндель 31 с шлифовальным кругом 32 и опорные башмаки 35 или опорные тела 40 (не показаны), изображенные, однако, на фиг. 3 и 4. Шлифовальный круг 32 выполнен предпочтительно из CBN на керамической связке. Он служит, в первую очередь, для шлифования седла 28 опорного элемента на предназначенной для этого опоре 27 подшипника детали 10. Его поперечной подачей по оси Х2 преимущественно управляет также система ЧПУ. Шлифовально-опорный блок 30 установлен для этого на шлифовальном столе (не показан) (в версии с осью Z) или на станине (не показана) (в версии с осью Z1).

По отношению к детали 10 и шлифовальной бабке 8 с набором 5 шлифовальных кругов шлифовально-опорный блок 30 расположен так, что его шлифовальный круг 32 при работе входит в контакт с той же опорой 27 подшипника детали 10, что и один из шлифовальных кругов 4 набора 5. Предпочтительно им является один из средних шлифовальных кругов 4, поскольку компенсируемый прогиб детали 10 в средней части наибольший. При одновременном контакте шлифовального круга 32 и набора 5 шлифовальных кругов с деталью 10 противоположные шлифовальные круги 4, 32 действуют соответственно в качестве поддержки для нее по типу люнета, как это более подробно поясняется с помощью фиг. 2. Другие опоры 27 подшипников шлифуются также другими шлифовальными кругами 4 набора 5, но не приобретают никакой поддержки. Однако это не играет роли, поскольку на практике достаточно, чтобы только одна и, в основном, средняя опора 27 подшипника поддерживалась от прогиба детали 10 под действием усилий шлифования. Однако в рамках изобретения возможны также оснащение шлифовально-опорного блока несколькими шлифовальными кругами 32 и соответствующими опорными элементами 34 и тем самым шлифование их нескольких седел. За счет этого несколько шлифуемых опор 27 подшипников могут приобрести поддержку, как это уже пояснялось в отношении одной опоры 27 подшипника. Отдельные этапы способа в результате этого не изменяются. Возможно также использование нескольких шлифовально-опорных блоков в случае наличия длинных деталей.

Согласно изобретению на определенных этапах шлифовальной обработки в качестве поддержки детали 10 служит не только шлифовальный круг 32 шлифовально-опорного блока 30, но и используются дополнительные опорные элементы 34, такие как откидные опорные башмаки 35 или опорные тела 40 (фиг. 3, 4, 6).

С помощью описанного устройства предпочтительным образом могут шлифоваться, разумеется, также несколько шатунных подшипников, для чего коленчатый вал 20 должен быть эксцентрично зажат таким образом, чтобы ось 22 вращения приходилась на среднюю ось шатунных подшипников 23. При обычном шлифовании пары шатунных подшипников 23 шлифовально-опорный блок 30 используется для одного из обоих шатунных подшипников 23, тогда как одновременно шлифуется другой шатунный подшипник 23, но без поддержки. Разумеется, также в этом случае возможна поддержка на несколько опор 27 подшипников, как это уже пояснялось в отношении изготовления коленчатых валов.

На фиг. 2 подробно показано подшлифовывание седла 28 опорного элемента шлифовальным кругом 32 шлифовально-опорного блока 30. Опорой 27 подшипника здесь является центральный коренной подшипник 21 коленчатого вала 20, который во время шлифовальной обработки приводится во вращение вокруг оси 22. С одной стороны опоры 27 подшипника на глубину в направлении X1 подается шлифовальный круг 4, который абразивным покрытием 6 шлифует плоские стороны 25 или плоские заплечики 26 опор подшипников коленчатого вала 20. Одновременно с его противоположной стороны к еще не обработанной опоре 27 подшипника на глубину подается шлифовальный круг 32, который шлифует там седло 28 опорного элемента, для чего он приводится во вращение посредством шлифовального шпинделя 31. Это седло 28 в данном примере предпочтительным образом большей частью немного шире окончательно шлифованного коренного подшипника 21, так что с обеих сторон седла 28 видны еще не обработанные участки 29. Однако наличие таких участков 29 необязательно. В принципе, седло 28 может занимать всю ширину опоры коренного подшипника.

При таком способе, когда с противоположных сторон к одной и той же опоре 27 подшипника детали 10 на глубину одновременно подаются шлифовальные круги 4, 32, каждый из них действует в качестве опорного устройства для детали 10 против прогиба поперек ее продольной оси, т.е. оси 22 вращения. Таким образом, возникает действие подобно действию люнета. Это действие передается также другим опорам 27 подшипников, которые шлифуются одновременно остальными шлифовальными кругами 4 набора 5.

Понятно, что в более поздний, чем представленный на фиг. 2, момент обработки шлифовальный круг 4 шлифует также собственно опору 27 подшипника, т.е. коренной подшипник 21 коленчатого вала 20, если он, как показано на фиг. 2, имеет подходящее для этого абразивное покрытие 6 и соответственно подается на глубину. В одном варианте способа шлифовальный круг 32 шлифовально-опорного блока 30, по меньшей мере, на последних этапах окончательного шлифования может вращаться вхолостую и действует поэтому только в качестве средства для поддержания детали, причем он поддерживается опорными башмаками 35 или опорными телами 40 (на фиг. 2 не показаны) (фиг. 3, 4). В другом варианте способа шлифовальный круг 32 для окончательного шлифования может быть отведен назад по отношению к детали 10 на небольшое расстояние, после чего в контакте с предварительно шлифованным седлом 28 находятся только прижатые к нему опорные башмаки 35 или опорные тела 40.

На фиг. 3 упомянутые опорные элементы 34 шлифовально-опорного блока 30 в виде опорных башмаков 35 изображены в опущенном состоянии. Для этого шлифовальный круг 32 после шлифования седла 28 отводится назад на определенное расстояние, в результате чего деталь 10 поддерживается только опорными башмаками 35, тогда как шлифовальный круг 4 для шлифования опор 27 подшипников, например коренного подшипника 21 коленчатого вала 20, находится в контакте с деталью 10 с противоположной стороны опоры 27.

Разумеется, форма опорных элементов 34 и их опускание или прочее приведение в контакт с деталью должны быть такими, чтобы, с одной стороны, место 39 опоры соответствующего опорного элемента 34, 35, 40 контактировало с деталью 10 на предварительно шлифованном шлифовальным кругом 32 седле 28, а с другой стороны, не сталкивалось с шлифовальным кругом 32 или частями детали 10. Поэтому опорные башмаки 35 на фиг. 3, установленные с осью поворота 36 сбоку от шлифовального круга 32, выполнены изогнутыми в передней части с местом 39 опоры.

Опорные башмаки 35 установлены с возможностью преимущественно гидравлического опускания до неподвижного упора (не показан). Однако могут быть реализованы и другие варианты привода, например линейная поперечная подача. Во время шлифования седла 28 опорные башмаки 35 откинуты (обозначено штриховой линией). Когда седло 28 окончательно шлифовано, опорные башмаки 35 опускаются и опоры 27 подшипников могут шлифоваться на детали 10 до окончательного размера.

Чтобы реализовать высокую жесткость и короткие пути поворота опорных башмаков 35 для обеспечения их поддерживающего действия, они расположены преимущественно на защитном кожухе 48 шлифовального круга 32 (фиг. 7), на котором в большинстве случаев закреплены также сопла для используемой в процессе шлифования смазочно-охлаждающей жидкости. Посредством оси X1 шлифовальный круг/круги 4 подается/подаются на глубину для шлифования гнезд под подшипники. Ось Х2 подается на определенное значение поперечной подачи, так что деталь 10 поддерживается для шлифования опор 27 подшипников. За счет значения поперечной подачи можно точно управлять положением опорных башмаков 35, благодаря чему деталь 10 либо только поддерживается, либо даже «перелавливается» на небольшую величину, чтобы при шлифовании можно было корректировать размер. В зависимости от положения оси X1 опорные башмаки 35 можно также «подтягивать», так что во время шлифования опор 27 подшипников возникает вариант следящего люнета.

Можно также шлифовать седло опорного элемента почти до окончательного размера, так что шлифовально-опорный блок 30 должен подаваться на глубину на заданное значение оси Х2, а затем «подтянут» независимо от оси X1.

В своей передней части опорные башмаки 35 имеют уменьшающее трение и износ покрытие 38, состоящее преимущественно из PKD или CBN.

На фиг. 4 изображен другой вариант опорных элементов 34, в котором два места 39 опор объединены в одном общем опорном теле 40. Места 39 опор также снабжены уменьшающим трение и износ покрытием 38. Внешний контур покрытия 38, прилегающий к седлу 28 на детали 10, выполнен так, что не возникает кромочного контакта.

Между обоими отстоящими друг от друга местами 39 опор опорное тело 40 за счет своей формы удалено дальше от детали 10, чем места 39 опор, выполненные здесь на нем симметрично, как видно также на фиг. 5А. В данном примере опорное тело 40 установлено с возможностью поворота вокруг оси, которая совпадает с осью вращения 31а шлифовального шпинделя 31. Разумеется, возможны и другие формы выполнения опорного тела 40, другое расположение мест 39 опор и другой вид поперечной подачи к детали 10. Так, опорное тело 40 может быть установлено с возможностью поворота также вокруг других осей, нежели ось 31а вращения шлифовального шпинделя 31, или с возможностью линейного перемещения на суппорте, как показано на фиг. 4А. Во всех случаях целесообразно координировать или управлять при шлифовании поперечной подачей или отводом опорных башмаков 35 или опорного тела 40, будь то гидравлически или электромеханически, посредством системы ЧПУ.

Для опускания опорного тела 40, представленного на фиг. 4, может потребоваться отвести шлифовально-опорный блок 30 в направлении Х2 на определенную величину, а затем снова подвести к детали 10 с опущенным опорным телом 40. Понятно, что при установке опорного тела 40 сбоку рядом со шлифовальным кругом 32, как показано на фиг. 4, передний конец опорного тела 40 с местами 39 опор изогнут, чтобы они могли прилегать к уже шлифованному шлифовальным кругом 32 седлу 28. В качестве альтернативы, разумеется, можно компенсировать боковое смещение между шлифовальным кругом 32 и местами 39 опор опорных элементов 34, 35, 40 за счет перемещения шлифовально-опорного блока 30 в направлении Z, который для этого может быть расположен, например, на крестовом суппорте с соответствующими управляемыми приводами.

На фиг. 5А изображено устройство с опорным телом 40, причем места 39 опор с покрытием 38 расположены под одинаковым углом к шлифовальному кругу 32 и средней оси или оси 22 вращения детали 10.

На фиг. 5B изображен предпочтительный в зависимости от детали 10 вариант, причем углы α и β мест 39 опор по отношению к линии соединения оси 31а вращения шлифовального шпинделя 31 и оси 22 вращения детали 10 разные. Этот вариант может оказаться предпочтительным из-за возникающих в процессе шлифования усилий.

На фиг. 5С в качестве подробности фиг. 5B изображен другой вариант опорного тела 40, причем места 39 опор расположены с возможностью перестановки на основании 41 и после настройки снова зажимаются в нужном положении. Эта настройка может изменяться в зависимости от детали 10, например, при использовании шлифовально-опорного блока 30 при шлифовании разных деталей 10. Настройка сохраняется при шлифовании однородных деталей 10. Настройка может осуществляться в одном или обоих местах 39 опор (вверху/внизу) на основании 41.

На фиг. 6 изображен другой предпочтительный вариант. Шлифовальный круг 32 шлифовально-опорного блока 30 не отводится здесь назад после шлифования седла 28, а остается в положении его окончательного размера, а опорные башмаки 35 шлифовально-опорного блока 30 смыкаются. Таким образом, деталь 10 опирается теперь в трех точках. Привод шлифовального круга 32 отключается перед опусканием опорных башмаков 35, и шлифовальный круг 32 может заодно вращаться вхолостую. В результате возникает вид регулировочного круга (ср. с бесцентровым шлифованием), который поддерживает деталь 10. После смыкания опорных башмаков 35 деталь 10 зажимается по центру в своем среднем положении, и возникает вид следящего люнета. Ось Х2 также с управлением от системы ЧПУ «подтягивается» к оси X1, в результате чего средняя ось детали 10 даже при уменьшении номинального размера при шлифовании подшипников поддерживается точно посередине. Опорные башмаки 35 также «подтягиваются» в соответствии с изменениями диаметра опоры 27 подшипника. Эти меры позволяют представить себе подобие самоцентрирующегося/следящего люнета.

Фиг. 7, на которой изображен частичный вид фиг. 1, иллюстрирует вариант шлифовально-опорного блока 30. Он закреплен на станине 45 или шлифовальном столе и имеет управляемую преимущественно посредством системы ЧПУ ось поперечной подачи в направлении Х2. Эта ось поперечной подачи реализована здесь поперечной кареткой 47, которая перемещается на корпусе 46. Последний служит для размещения направляющих скалок и привода оси Х2 и смонтирован на шлифовальном столе 45. На поперечной каретке 47 установлен шлифовальный шпиндель 31, который может подаваться на глубину под прямым углом к продольной оси детали, соответствующей оси вращения 31а. На роторе шлифовального шпинделя 31 установлен шлифовальный круг 32. На основании шлифовального шпинделя или на корпусе шлифовальной бабки смонтирован защитный кожух 48 шлифовального круга, на внешнем участке которого размещены охлаждающие трубы 43 для подачи смазочно-охлаждающей жидкости, а на наружном участке рядом со шлифовальным кругом 32 размещены приводы и опора 44 для опускания опорных башмаков 35.

Перечень ссылочных позиций

1 - шлифовальный станок

2 - поперечная каретка

3 - шлифовальный шпиндель

4 - шлифовальный круг

5 - набор шлифовальных кругов

6 - абразивное покрытие

7 - привод вращения

8 - многоопорная шлифовальная бабка 10-деталь

11 - бабка изделия

12 - зажимной патрон

13 - зажимные кулачки

14 - центр

15 - привод вращения

16 - задняя бабка

17 - центр

20 - коленчатый вал

21 - центральные коренные подшипники

22 - ось вращения

23 - шатунные подшипники

24 - шлифовальная бабка

25 - плоские стороны

26 - плоские заплечики

27 - опора подшипника

28 - седло опорного элемента

29 - необработанный участок

30 - шлифовально-опорный блок

31 - шлифовальный шпиндель

31а - ось вращения

32 - шлифовальный круг

33 - абразивное покрытие

34 - опорный элемент

35 - опорные башмаки

36 - ось поворота

37 - упор

38 - покрытие

39 - место опоры

40 - опорное тело

41 - основание

42 - переставная надставка

43 - охлаждающие трубы

44 - опора с приводом для опорных башмаков

45 - станина

46 - корпус

47 - поперечная каретка

48 - защитный кожух шлифовального круга

Изобретение относится к машиностроению и может быть использовано для многоопорного шлифования деталей, таких как коленчатые валы. На одной опоре подшипника обрабатываемой детали шлифуют седло опорного элемента одновременно со шлифованием опор подшипников. Используют шлифовально-опорный блок, содержащий шлифовальную бабку по меньшей мере с одним шлифовальным кругом (32) и опорным элементом. После шлифования седла опорные элементы прижимаются к нему и поддерживают обрабатываемую деталь во время дальнейшей обработки. В результате за счет одновременного шлифования седла и нескольких опор подшипников сокращается время обработки детали. 2 н. и 9 з.п. ф-лы, 7 ил.

1. Способ шлифования многоопорной детали (10, 20), имеющей опорные поверхности на опорах подшипников, включающий одновременное шлифование нескольких опор (27) подшипников обрабатываемой детали посредством набора (5) шлифовальных кругов, причем во время шлифования по меньшей мере одну упомянутую опору (27) подшипника, по меньшей мере, временно поддерживают для компенсации деформаций детали 10, 20) от усилий шлифования и по меньшей мере к одной опоре (27) подшипника подают на врезание шлифовальный круг (32) для шлифования седла (28) опорного элемента по типу седла люнета и шлифуют седло (28) опорного элемента по меньшей мере на одном осевом участке этой опоры (27) подшипника, отличающийся тем, что во время шлифования шлифовальным кругом (32) для шлифования седла (28) опорного элемента шлифуют по меньшей мере частично плоские стороны (25) и/или опорные поверхности опор (27) подшипников шлифовальными кругами (4) набора (5), а после окончательного шлифования седла (28) опорного элемента упомянутый шлифовальный круг (32) отводят на небольшое расстояние от обрабатываемой детали или вращают вхолостую, после чего к соответствующему окончательно отшлифованному седлу (28) опорного элемента прижимают один или несколько опорных элементов (34, 35, 40) с обеспечением восприятия усилия шлифования и окончательно шлифуют опоры (27) подшипников набором шлифовальных кругов.

2. Способ по п.1, отличающийся тем, что седла (28) опорных элементов шлифуют на нескольких опорах (27) подшипников посредством соответствующих шлифовальных кругов (32).

3. Способ по п.1, отличающийся тем, что опорные элементы (34, 35, 40) приводят в контакт и выводят из контакта с седлом (28) путем поворота вокруг оси (36) поворота.

4. Способ по п.1, отличающийся тем, что координируют поперечную подачу всех шлифовальных кругов (4, 32) и опорных элементов (34, 35, 40) с помощью компьютерного управления.

5. Способ по одному из пп.1-4, отличающийся тем, что опорные элементы (34, 35, 40) подают к седлу (28) или опоре (27) подшипника лишь на предварительный их размер, близкий к окончательному размеру, и оставляют в этом положении.

6. Способ по п.5, отличающийся тем, что опорные элементы (34, 35, 40) перемещают в направлении Х2 в зависимости от перемещения набора (5) шлифовальных кругов в направлении X1 с обеспечением «подтягивания» к фактическому размеру соответствующей опоры (27) подшипника.

7. Устройство для шлифования многоопорной детали (10, 20), имеющей опорные поверхности на опорах подшипников, содержащее набор (5) шлифовальных кругов для одновременного шлифования нескольких опор (27) подшипников обрабатываемой детали (10,20), который установлен на общем шлифовальном шпинделе (3) в многоопорной шлифовальной бабке (8) с возможностью поперечной подачи, по меньшей мере, в радиальном направлении XI по отношению к обрабатываемой детали (10, 20), установленной с возможностью вращения посредством бабки (11) изделия вокруг оси (22) вращения, отличающееся тем, что оно содержит по меньшей мере одну расположенную на расстоянии от многоопорной шлифовальной бабки (8) и являющуюся частью шлифовально-опорного блока (30) дополнительную шлифовальную бабку (24) со шлифовальным кругом (32) для шлифования седла (28) опорного элемента по типу седла люнета на по меньшей мере одной опоре (27) подшипника с обеспечением по меньшей мере ее частичной поддержки во время шлифования для компенсации деформаций детали (10) от усилий шлифования, причем упомянутый шлифовальный круг (32) расположен со стороны детали, противоположной расположению набора (5) шлифовальных кругов, напротив седла (28) опорного элемента, а шлифовально-опорный блок (30) установлен с возможностью поперечной подачи в радиальном направлении Х2 к обрабатываемой детали (10, 20) и от нее и снабжен в зоне шлифовального круга (32) для шлифования седла (28) по меньшей мере одним подвижным опорным элементом (34, 35, 40), выполненным с возможностью прилегания к седлу (28).

8. Устройство по п.7, отличающееся тем, что многоопорная шлифовальная бабка (8) и шлифовально-опорный блок (30) с дополнительной шлифовальной бабкой (24) выполнены с возможностью независимого друг от друга управления поперечными подачами соответственно в направлении X1 и в направлении Х2.

9. Устройство по п.7 или 8, отличающееся тем, что опорный элемент (34, 35, 40) шлифовально-опорного блока (30) расположен на дополнительной шлифовальной бабке (24) с возможностью перемещения вместе с ней.

10. Устройство по п.9, отличающееся тем, что шлифовально-опорный блок (30) содержит по меньшей мере один опорный башмак (35) или по меньшей мере одно опорное тело (40), установленный/установленное с возможностью поворота вокруг оси (36) поворота или линейного перемещения.

11. Устройство по п.7, отличающееся тем, что опорные элементы (34, 35, 40) имеют на поверхности контакта с деталью (10, 20) уменьшающее трение и износ покрытие (38), выполненное предпочтительно из полукристаллического алмаза PKD или кубического нитрида бора CBN.

| DE 10144644 A1, 10.04.2003 | |||

| FR 1487669 A, 07.07.1967 | |||

| ПРЕДВАРИТЕЛЬНОЕ И ОКОНЧАТЕЛЬНОЕ ШЛИФОВАНИЕ КОЛЕНЧАТОГО ВАЛА ЗА ОДНО ЗАКРЕПЛЕНИЕ | 2000 |

|

RU2240218C2 |

| Устройство для обработки колен-чАТыХ ВАлОВ | 1979 |

|

SU829408A1 |

| , | |||

Авторы

Даты

2015-01-10—Публикация

2010-06-08—Подача