(21; 4180565/31-02

(22) 13.01.87

(46) 30.04.89. Бюл. № 16

(71)Днепропетровский металлургический институт и Научно-производст венное объединение Черметмеханиза- ция

(72)Ю.Г. Руфанов, Л.И. Панасенко, А.Ю. Шпортько, Л.А. Савченко,

А.А. Костенко, М.С, Семенякин, В.А. Новиков и Н.Ф. Жилкин

(53)621.784.6 (088.8)

(56) Авторское свидетельство СССР № 600198, кл. С 21 D 9/32, 1978. Авторское свидетельство СССР № 981401, кл. С 21 D 9/32, 1981.

(54)УСТРОЙСТВО ДЛЯ ОХЛАВДЕНИЯ ЗУБЧАТЫХ КОЛЕС

(57) Изобретение относится к области машиностроения и предназначено для охлаждения зубчатых колес в процессе закалки. Цель изобретения - повы--ш шение качества изделий путем дифференцирования интенсивности охлаждения по высоте зуба и осуществления процесса прерывистого охлаждения. Устройство содержит стол с приводом вращения и установленный на полой оси с возможностью вращения спрейер. Спрейер выполнен в виде колеса с зубчатым диском фиксации и полыми зубьями с отверстиями подачи охладителя . Полая ось снабжена подводящим патрубком, а со стороны оси вращения стола в ней выполнена продольная щель. 4 ил.

ш (Л

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2123535C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1981 |

|

SU1013065A1 |

| Агрегат для термического упрочне-Ния издЕлий | 1978 |

|

SU800207A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

Изобретение относится к области машиностроения и предназначено для охлаждения зубчатых колес в процессе закалки. Цель изобретения - повышение качества изделий путем дифференцирования интенсивности охлаждения по высоте зуба и осуществления процесса прерывистого охлаждения. Устройство содержит стол с приводом вращения и установленный на полой оси с возможностью вращения спрейер. Спрейер выполнен в виде колеса с зубчатым диском фиксации и полыми зубьями с отверстиями подачи охладителя. Полая ось снабжена подводящим патрубком, а со стороны оси вращения стола в ней выполнена продольная щель. 4 ил.

Изобретение относится к машиностроению и предназначено для охлаждения зубч атых колес в процессе закалки.

Цель изобретения - повышение качества изделий путем дифференцирования интенсивности охлаждения по высоте зуба и осуществления процесса прерывистого охлаждения.

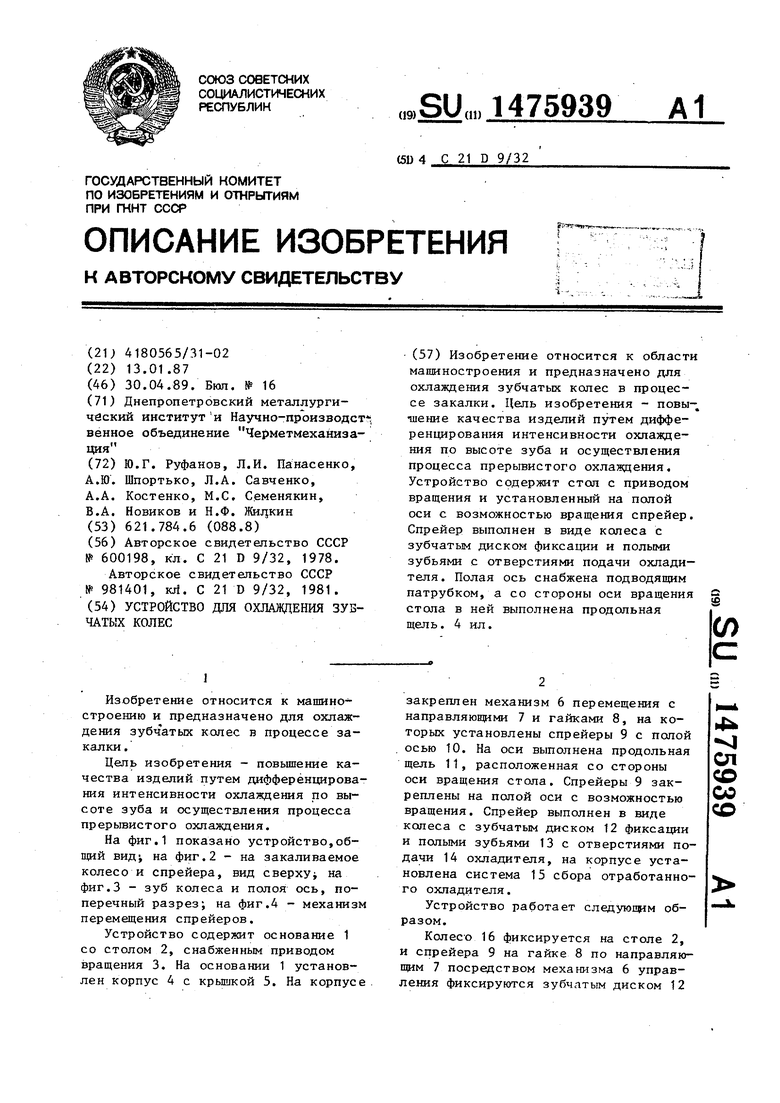

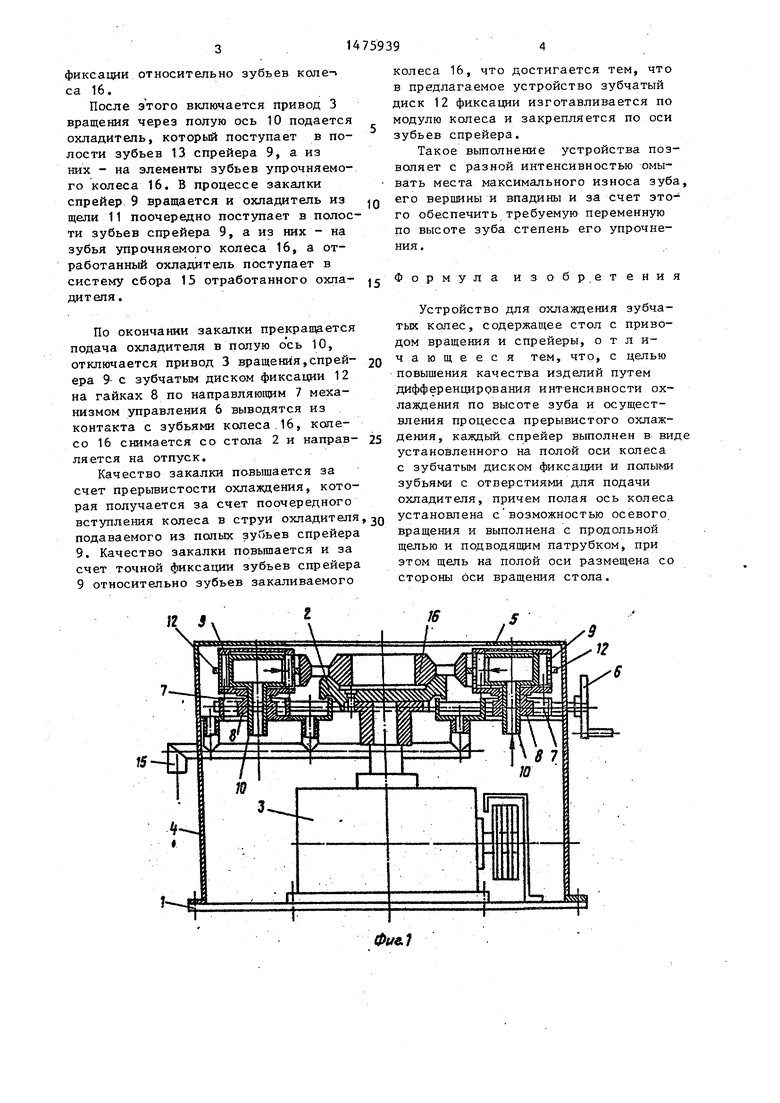

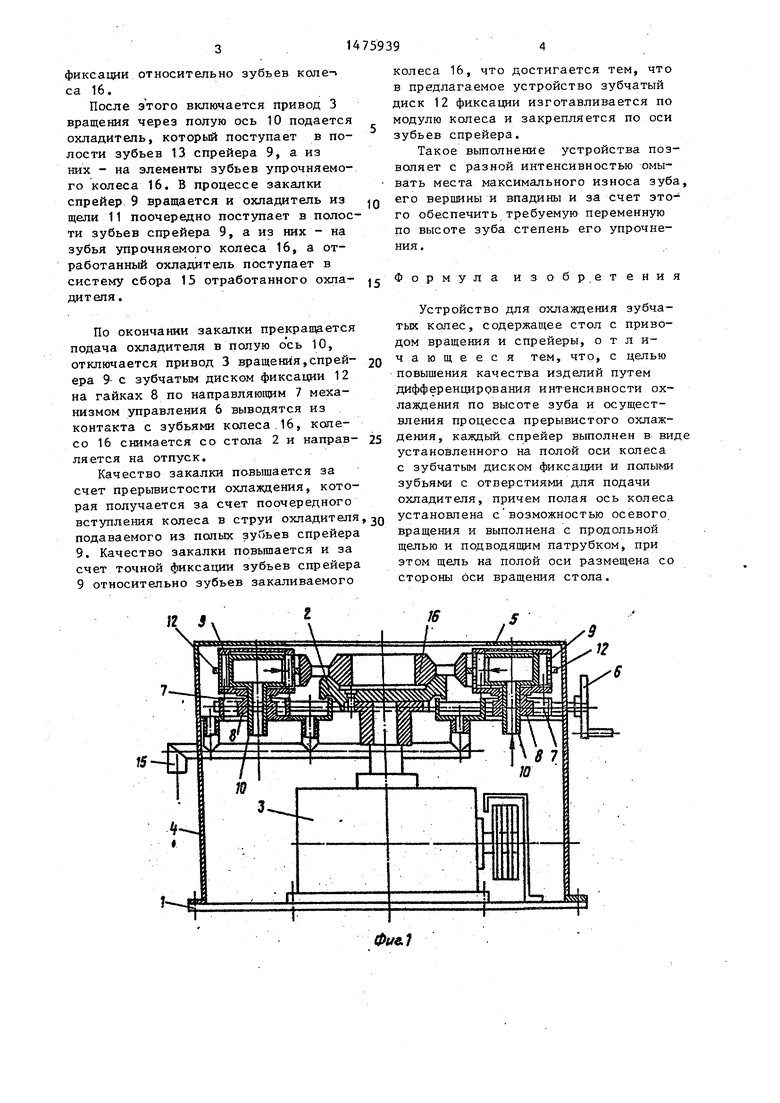

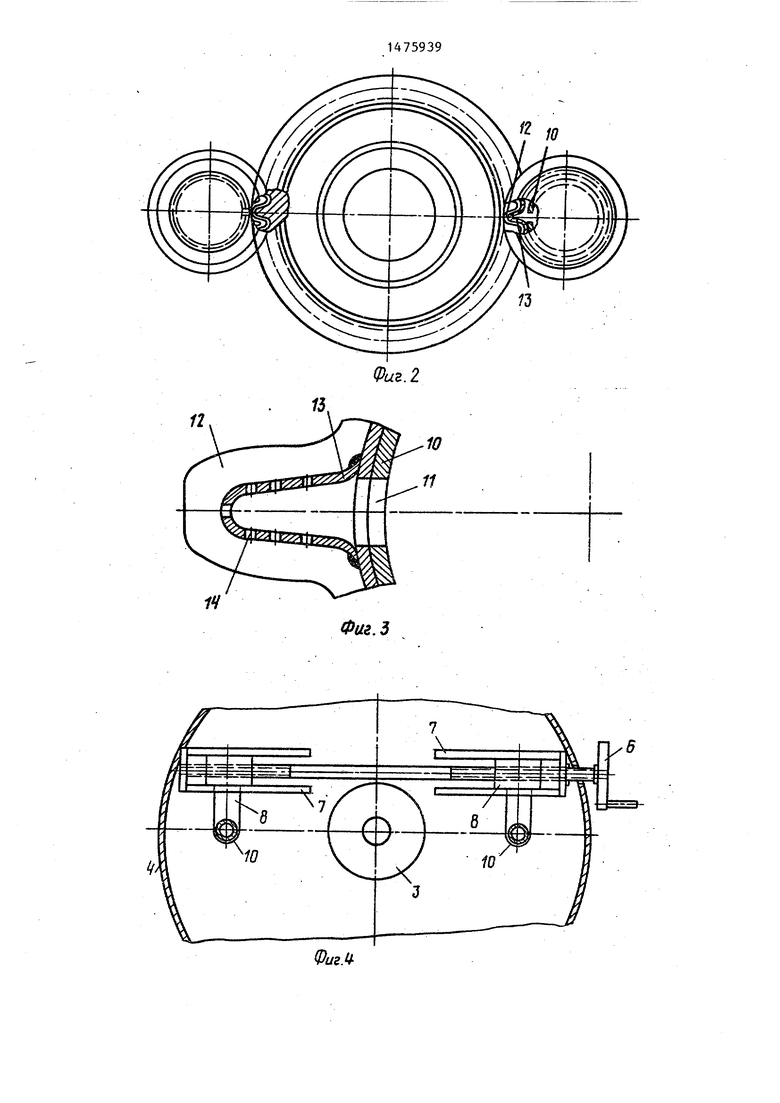

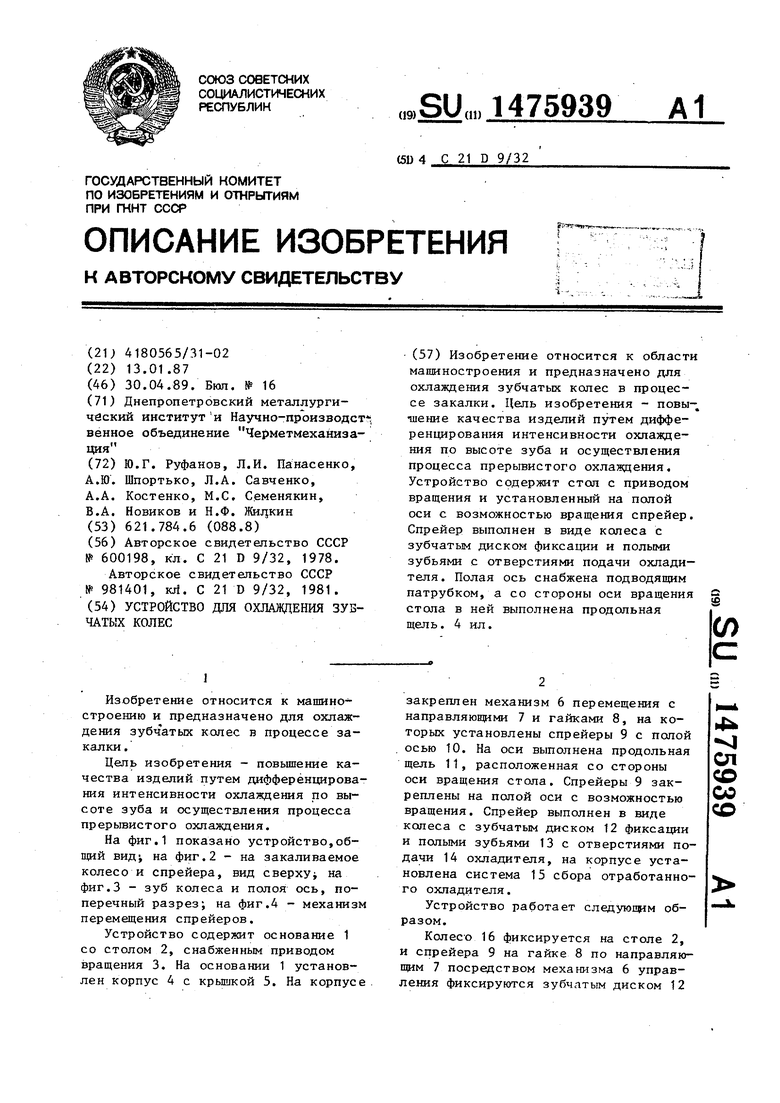

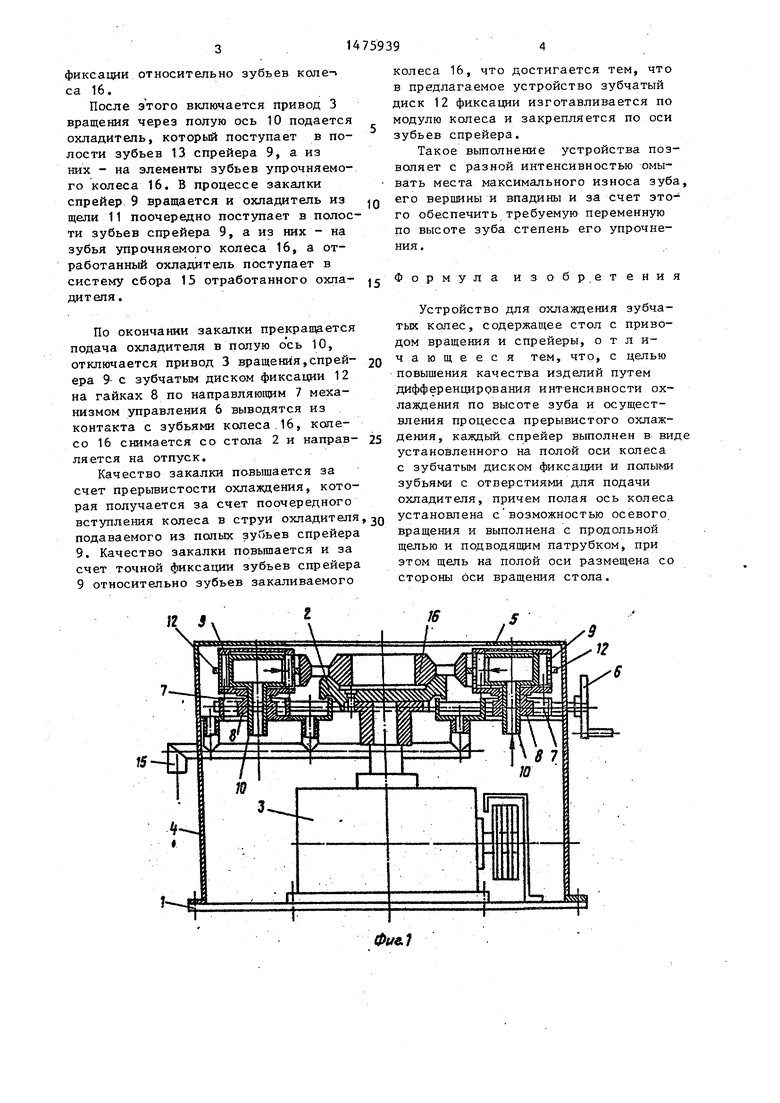

На фиг.1 показано устройство,общий вид на фиг.2 - на закаливаемое колесо и спрейера, вид сверхуi на фиг.З - зуб колеса и полоя ось, поперечный разрез; на фиг.4 - механизм перемещения спрейеров.

Устройство содержит основание 1 со столом 2, снабженным приводом вращения 3. На основании 1 установлен корпус 4 с крышкой 5. На корпусе

закреплен механизм 6 перемещения с направляющими 7 и гайками 8, на которых установлены спрейеры 9 с полой осью 10. На оси выполнена продольная щель 11, расположенная со стороны оси вращения стола. Спрейеры 9 закреплены на полой оси с возможностью вращения. Спрейер выполнен в виде колеса с зубчатым диском 12 фиксации и полыми зубьями 13 с отверстиями подачи 14 охладителя, на корпусе установлена система 15 сбора отработанного охладителя.

Устройство работает следующим образом.

Колесо 16 фиксируется на столе 2, и спрейера 9 на гайке 8 по направляющим 7 посредством механизма 6 управления фиксируются зубчатым диском 12

4 J СЛ

СО

со со

фиксации относительно зубьев коле- са 16.

После этого включается привод 3 вращения через полую ось 10 подается охладитель, который поступает в полости зубьев 13 спрейера 9, а из них - на элементы зубьев упрочняемого колеса 16. В процессе закалки спрейер 9 вращается и охладитель из щели 11 поочередно поступает в полости зубьев спрейера 9, а из них - на зубья упрочняемого колеса 16, а отработанный охладитель поступает в систему сбора 15 отработанного охла- дитепя.

По окончании закалки прекращается подача охладителя в полую ось 10, отключается привод 3 вращения,спрей- ера 9 с зубчатым диском фиксации 12 на гайках 8 по направляющим 7 механизмом управления 6 выводятся из контакта с зубьями колеса 16, колесо 16 снимается со стола 2 и направ- ляется на отпуск.

Качество закалки повышается за счет прерывистости охлаждения, которая получается за счет поочередного вступления колеса в струи охладителя подаваемого из полых спрейера 9. Качество закалки повышается и за счет точной фиксации зубьев спрейера 9 относительно зубьев закаливаемого

Кг

колеса 16, что достигается тем, что в предлагаемое устройство зубчатый диск 12 фиксации изготавливается по модулю колеса и закрепляется по оси зубьев спрейера.

Такое выполнение устройства позволяет с разной интенсивностью омывать места максимального износа зуб его вершины и впадины и за счет этого обеспечить требуемую переменную по высоте зуба степень его упрочнения.

Формула изобретени

Устройство для охлаждения зубчатых колес, содержащее стол с приводом вращения и спрейеры, отличающееся тем, что, с целью повышения качества изделий путем дифференцирования интенсивности охлаждения по высоте зуба и осуществления процесса прерывистого охлаждения, каждый спрейер выполнен в ви установленного на полой оси колеса с зубчатым диском фиксации и полыми зубьями с отверстиями для подачи охладителя, причем полая ось колеса установлена с возможностью осевого вращения и выполнена с продольной щелью и подводящим патрубком, при этом щель на полой оси размещена со стороны оси вращения стола.

J6

/

12

Фиг.З

to

Фиг. 2

Пх5

Авторы

Даты

1989-04-30—Публикация

1987-01-13—Подача