ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится в целом к автоматизации процесса выгрузки контейнеров, хранящихся на полках стеллажа.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

При выполнении многих производственных операций необходимо производить выгрузку контейнеров со стеллажей с полками. Как правило, контейнеры, заполненные изделиями, загружают на стеллажи с колесами для их транспортировки к производственному участку, на котором должна происходить дальнейшая обработка изделий. Каждая полка стеллажа может поддерживать только один контейнер или несколько контейнеров. Например, при выполнении операций в инкубаторе для выращивания бройлеров яйца обычно помещают в контейнеры, расположенные на каждой полке и называемые многоместными поддонами, для их хранения и обработки. В процессе выполнения работ контейнер должен быть выгружен со стеллажа и перемещен или транспортирован к эксплуатационному оборудованию, например конвейеру, для дальнейшей обработки по ходу технологического процесса на производственном объекте.

При выполнении этих и других операций расстояние между полками обычно небольшое, и между изделиями, находящимися в каждом контейнере, и вышерасположенной полкой остается минимальный зазор. Расстояние между полками данных стеллажей и конфигурация полок не стандартизированы и могут изменяться от стеллажа к стеллажу даже для операций, выполняемых в одном производственном помещении. Это затрудняет автоматизацию, поскольку устройство для разгрузки стеллажей должно быть способно обеспечивать эффективное снятие контейнеров со стеллажей, имеющих разную конфигурацию.

Известные системы и устройства для автоматизированной разгрузки стеллажей обеспечивают снятие контейнеров со стеллажей путем захвата края контейнера и его стягивания с полки. Такой подход целесообразен только в том случае, когда на каждой полке хранится один контейнер. В случае, если на каждой полке расположено несколько контейнеров, каждый контейнер, находящийся на полке, необходимо захватывать и снимать по отдельности, что увеличивает время, требуемое для разгрузки каждого стеллажа. Было бы предпочтительным одновременное снятие нескольких контейнеров с каждой полки в ходе одной операции.

Другие известные устройства для автоматизированной разгрузки стеллажей, на которых расположены многоместные контейнеры или поддоны, вводят под контейнер(ы) «вилку» для выгрузки, таким образом, контейнера (контейнеров) на вилку. Затем вилка и контейнер(ы) втягиваются с обеспечением тем самым разгрузки полки стеллажа. При этом для введения вилки под контейнер необходимо, чтобы передний край вилки был ориентирован и направлен к заданному положению на полке, которое является местом соприкосновения дна контейнера (контейнеров) и поверхности полки. Точно запрограммировать данное положение невозможно ввиду различий в конструкции стеллажей, расстоянии между полками и конструкциях поддонов.

Соответственно, существует необходимость создания автоматизированного устройства для разгрузки стеллажей, которое может обеспечивать достижение указанных целей и гарантированно поддерживать высокие требования по скорости выполнения разгрузочных технологических операций, предъявляемые к средствам автоматизации в современном производстве. Более того, существует потребность в создании соответствующего способа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Удовлетворение вышеуказанных и других требований обеспечивается с помощью аспектов данного изобретения, в котором согласно одному аспекту предложено автоматизированное устройство для разгрузки стеллажей. Устройство содержит раму и узел каретки, функционально соединенный с рамой. Узел каретки выполнен с возможностью вертикального перемещения для совмещения с полкой стеллажа, на которой расположен контейнер, выгружаемый с указанной полки. Узел каретки имеет первый конец и второй конец. К первому концу узла каретки на оси поворота шарнирно присоединена вилка. Для поддержания второго конца узла каретки выполнен выдвижной опорный механизм. Выдвижной опорный механизм выполнен с возможностью приведения в действие для опускания переднего края вилки относительно оси поворота и, таким образом, наклона вилки вниз для ее введения под контейнер.

Согласно другому аспекту предложен способ выгрузки контейнеров, хранящихся на полках стеллажа. Способ включает расположение автоматизированного устройства для разгрузки стеллажей смежно с полкой стеллажа, на которой находится выгружаемый с нее контейнер. Способ также включает вертикальное позиционирование узла каретки указанного устройства с его расположением вблизи указанной полки. Кроме того, способ включает выдвижение вилки узла каретки с расположением переднего края вилки поверх полки стеллажа. Способ также включает опускание переднего края вилки в наклонное положение с обеспечением его взаимодействия с полкой стеллажа. Способ дополнительно включает продвижение вилки с обеспечением ее скольжения вдоль полки стеллажа под контейнер. Способ также включает втягивание вилки для снятия контейнера с полки стеллажа.

Таким образом, различные аспекты данного изобретения обеспечивают преимущества, которые в остальном подробно описаны в данном документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

После описания, таким образом, в общих чертах различных вариантов выполнения данного изобретения ниже сделана ссылка на прилагаемые чертежи, которые не обязательно выполнены в масштабе и на которых:

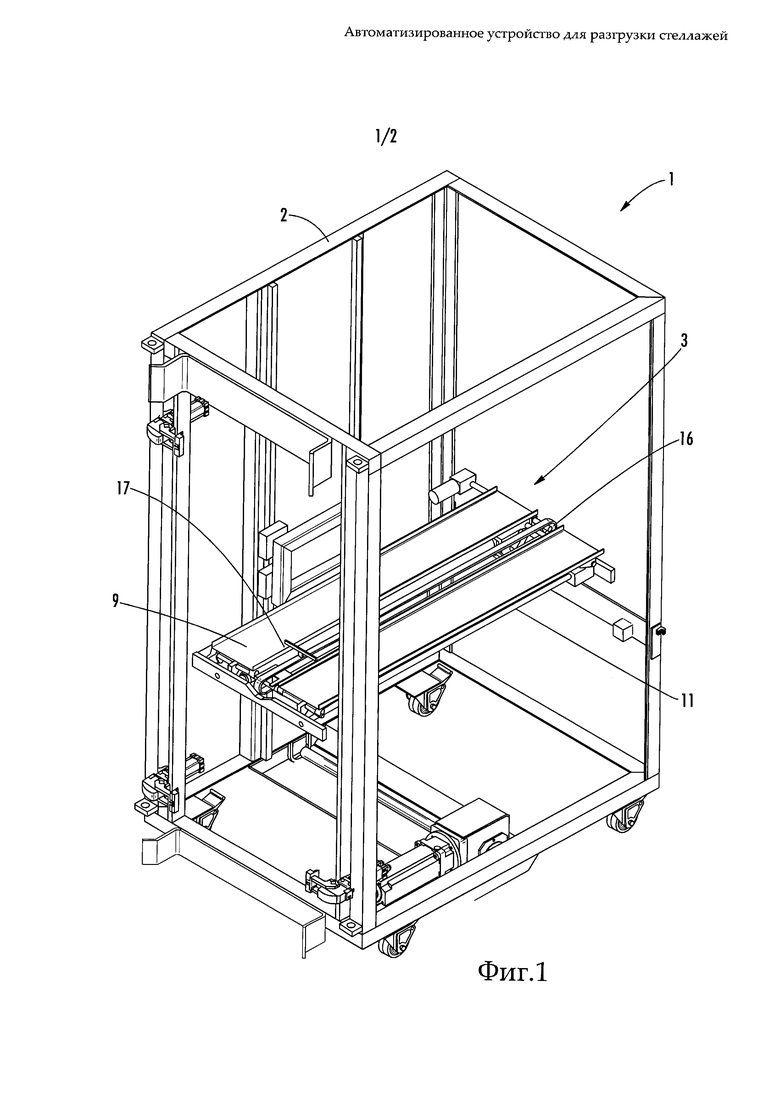

фиг. 1 изображает вид в аксонометрии устройства для разгрузки стеллажей, выполненного согласно одному аспекту данного изобретения, при этом боковые стенки не показаны для отображения внутренних элементов устройства,

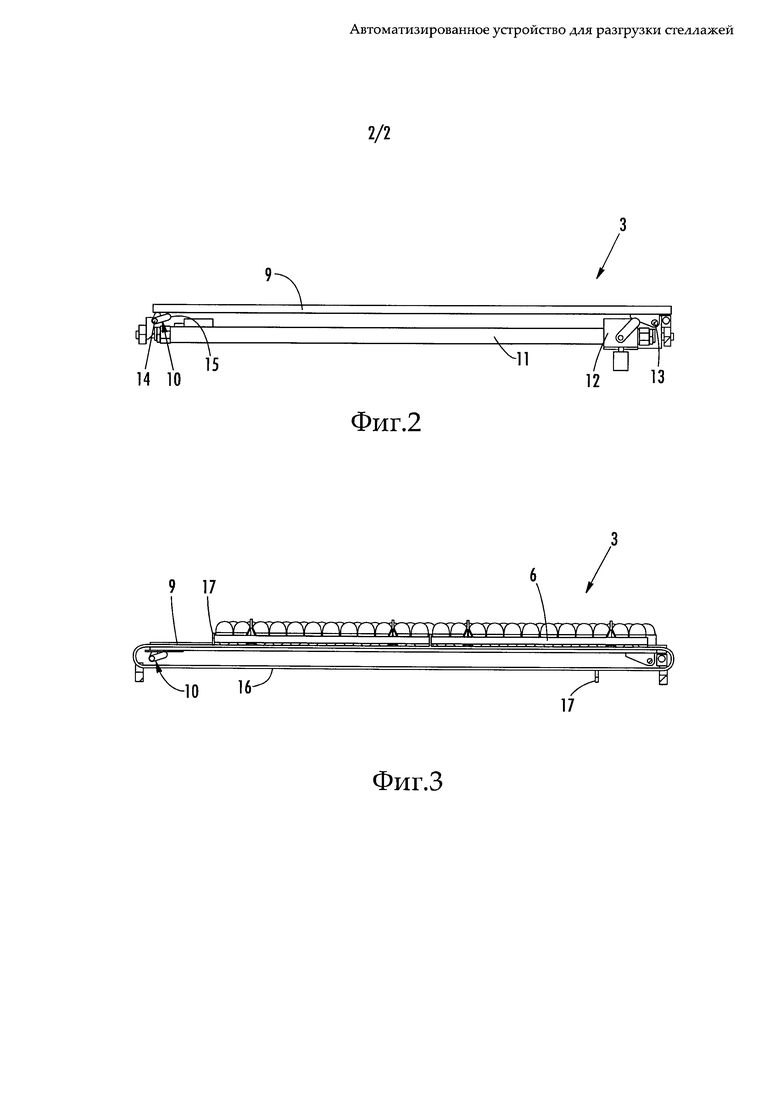

фиг. 2 изображает вид сбоку в разрезе разгрузочного узла каретки, показанного на фиг. 1, на котором изображены элементы вилочного механизма и выдвижного опорного механизма, и

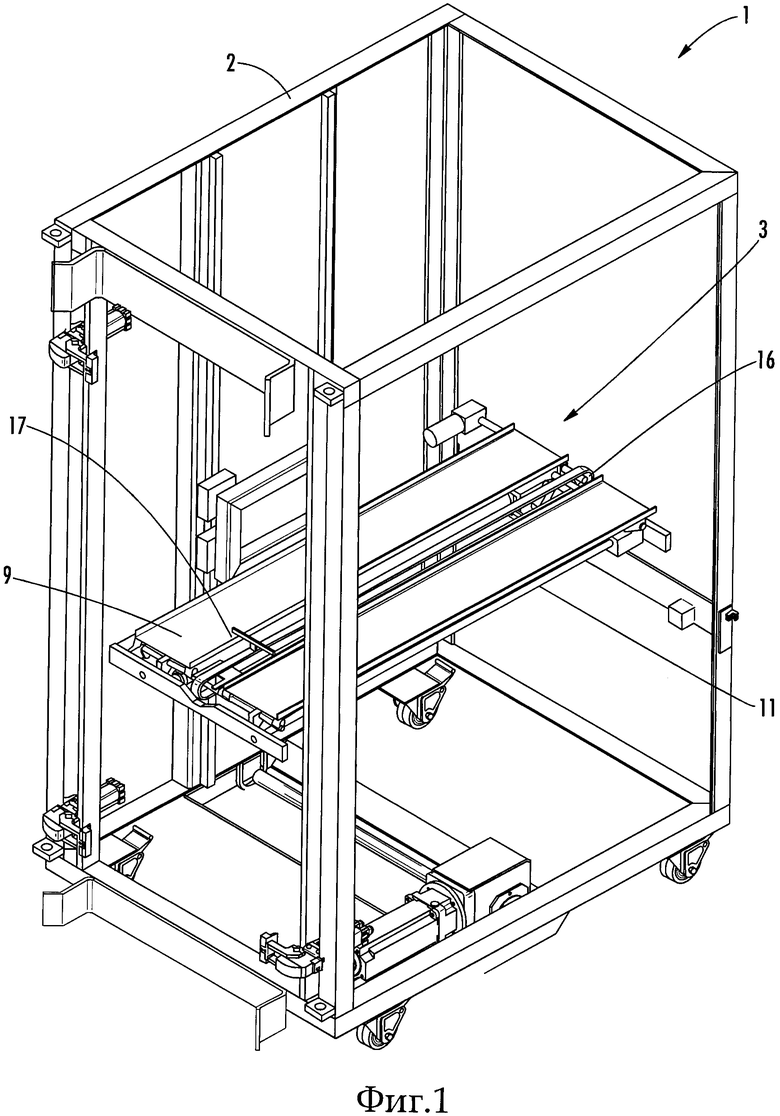

фиг. 3 изображает вид сбоку в разрезе узла каретки, показанного на фиг. 1, на котором изображены элементы разгрузочного конвейерного механизма.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено более полное описание различных аспектов данного изобретения со ссылкой на прилагаемые чертежи, на которых показаны некоторые, но не все аспекты изобретения. В действительности, данное изобретение может быть реализовано в различных видах и не должно считаться ограниченным аспектами, изложенными в данном документе и приведенными для того, чтобы данное изобретение удовлетворяло требованиям действующего законодательства. На протяжении всего документа одинаковые номера позиций относятся к одинаковым элементам.

В данном документе описано автоматизированное устройство для разгрузки стеллажей, которое может быть позиционировано или иным образом расположено смежно с разгружаемым стеллажом. Устройство может содержать узел каретки, который перемещается по вертикали с обеспечением его совмещения с полкой стеллажа, на которой расположен контейнер, снимаемый со стеллажа. К узлу каретки может быть шарнирно присоединена одним концом вилка, которая на другом конце может поддерживаться выдвижным опорным механизмом, приводимым в действие для опускания переднего края вилки относительно оси шарнирного соединения и, таким образом, наклона вилки вниз для ее введения под контейнер.

Термин «контейнер», используемый в данном документе, относится к любому лотку, поддону, ящику, коробке и т.п., используемому для хранения или транспортировки изделий, предметов, материалов или других подобных объектов. Несмотря на то что в описании говорится только об одном контейнере на каждой полке, с помощью автоматизированного устройства для разгрузки стеллажей, выполненного согласно данному изобретению, может быть осуществлено одновременное снятие нескольких контейнеров, стоящих на одной и той же полке.

На фиг. 1 изображено автоматизированное устройство 1 для разгрузки стеллажей, выполненное согласно одному аспекту данного изобретения. Устройство 1 может содержать коробчатую раму или корпус 2 с узлом 3 каретки, установленным на рельсах и выполненным с возможностью вертикального перемещения вверх и вниз внутри корпуса 2. Для позиционирования узла 3 может использоваться любой подходящий механизм вертикального позиционирования, такой как, например, однокоординатная рельсовая система, установленная внутри корпуса 2 и соединенная с узлом 3, при этом управление ее позиционирующим механизмом осуществляется с помощью любой подходящей роботизированной системы управления, например сервопривода. Корпус 2 может быть открыт со всех сторон, как показано на фиг. 1, или закрыт, причем в этом случае предусмотрен доступ через люк.

Узел 3 каретки может содержать устройство в виде плоской удлиненной пластины, называемое вилкой 9, установленное внутри узла 3 и выполненное с возможностью выдвижения из корпуса 2 в переднем направлении на первом этапе для введения под контейнер 6 и последующего задвигания обратно в корпус 2 в заднем направлении с извлечением тем самым контейнера 6 со стеллажа. На втором этапе ленточный разгрузочный механизм может выводить контейнер 6 из корпуса 2 в заднем направлении для размещения контейнера 6 на смежной поверхности, например на конвейерной ленте. Между вышеописанными первым и вторым этапами узел 3 каретки по мере необходимости перемещают по вертикали для его соответствия высоте разгружаемой полки на одной стороне корпуса 2 и смежной поверхности конвейера на другой стороне. Несмотря на то что в нижеприведенном описании сделана ссылка только на одну вилку 9, в узле 3 могут быть расположены бок о бок две, три или более вилок 9, как показано на фиг. 1. Возможны и другие конфигурации вилок, например, с разнесением по вертикали, при этом целью является обеспечение соответствующего баланса между пропускной способностью и эксплуатационной гибкостью для соответствия стеллажам с различными конфигурациями полок и удовлетворения требований производственного процесса.

Вилка 9 может иметь передний ведущий край и шарнирное крепление на заднем крае. В нормальном или исходном положении вилка расположена горизонтально. Передний край вилки может быть выполнен с возможностью свободного перемещения в направлении вниз относительно оси поворота и поддерживается снизу выдвижным опорным механизмом, который согласно одному аспекту представляет собой кулачок 10. Кулачок 10 может быть выполнен с возможностью его поворота и опускания переднего края вилки 9 для ее ориентации в наклоненное вниз положение или приподнимания указанного края для возвращения вилки 9 в горизонтальное положение. Как правило, кулачок 10 может поддерживать вилку 9 в горизонтальном положении, когда она опирается на рабочий выступ 15 кулачка 10. Поворот кулачка 10 может обеспечивать опускание переднего края вилки 9 и ее наклон вниз. Кулачок 10 может представлять собой дисковый кулачок вытянутой или неправильной формы.

Согласно одному аспекту выдвижной опорный механизм, обеспечивающий опускание и/или подъем переднего края вилки, может представлять собой кулачок. Возможно использование любого другого подходящего выдвижного устройства, такого как прямоточный пневматический цилиндр, соленоидное рычажное устройство или пневматическая камера. Задачей и функцией выдвижного опорного механизма является перенос точки опоры переднего края вилки 9 к верхней поверхности полки стеллажа и использование поверхности полки стеллажа в качестве неподвижной внешней точки отсчета для точного направления переднего края вилки 9 к месту оптимального введения между контейнером и поверхностью полки. В результате вилка 9 может быть введена под контейнер для его загрузки.

В некоторых случаях вилка 9 также может быть установлена внутри узла 3 с возможностью скольжения, предпочтительно путем соединения шарнирного конца вилки 9 с бесштоковым пневматическим цилиндром 11, прикрепленным к узлу 3. Бесштоковые пневматические цилиндры могут содержать наружный узел каретки, соединенный с внутренним поршнем, при этом указанные узел и поршень перемещаются совместно в направлении длины цилиндра под действием давления воздуха внутри цилиндра. Вилка 9 может быть шарнирно присоединена к бесштоковому цилиндру 11 с помощью штифта и может скользить в направлении вперед и назад в результате приведения цилиндра 11 в действие.

Как показано на фиг. 2, вилка 9 может быть шарнирно прикреплена к узлу 3, например, к кареточному элементу 12 бесштокового цилиндра 11, на оси 13 поворота или крепления, которая расположена выше центра 14 поворота кулачка 10. Ось 13 крепления может быть совмещена с самой высокой точкой выдвижного опорного механизма. Когда вилка 9 находится в горизонтальном положении, рабочий выступ 15, или самая высокая точка кулачка 10, может поддерживать передний край вилки 9 в точке максимального подъема. Поворот кулачка 10 может обеспечивать перемещение выступа 15 с выведением его из взаимодействия с нижней стороной вилки 9, при этом вилка 9 следует за поверхностью кулачка 10 вниз и, таким образом, опускается. В результате вилка 9 может быть расположена ровно или горизонтально, когда кулачок 10 полностью выдвинут, и может быть наклонена вниз, когда кулачок 10 отвернут от полностью выдвинутого положения.

Как показано на фиг. 3, на узле 3 может быть установлен разгрузочный ленточный конвейер 16, расположенный продольным образом смежно с вилкой 9. Конвейер 16 может содержать пластину 17 или лопатку, отходящую от него и расположенную с обеспечением взаимодействия с краем контейнера 6 для его сталкивания в заднем направлении с конца вилки 9, как подробно описано ниже.

При эксплуатации процесс разгрузки стеллажа может начинаться со снятия контейнера 6 с полки стеллажа (не показан). Сначала может быть выполнено вертикальное позиционирование узла 3 каретки внутри корпуса 2 у каждой полки с расположением вилки 9 немного выше полки стеллажа. Затем вилка 9 может быть выдвинута на некоторое расстояние наружу с расположением ее свободного края поверх края полки. После этого кулачок 10 может быть повернут для опускания вилки 9 в наклонное положение и может обеспечивать взаимодействие переднего края вилки 9 с поверхностью полки. Опускание переднего края вилки 9 может обеспечить перенос точки опоры вилки от выдвижного опорного механизма на поверхность полки. Затем может быть приведен в действие бесштоковый цилиндр 11, в результате чего вилка 9 выдвигается наружу в переднем направлении с обеспечением ее скольжения вдоль поверхности полки под контейнер 6. При скольжении вилки 9 вдоль полки контейнер 6 может быть поднят с полки и опущен на вилку 9. Цилиндр 11 может быть снова приведен в действие для втягивания вилки 9 назад, внутрь корпуса 2, и переноса контейнера 6 вместе с ней. После втягивания вилки 9 кулачок 10 может быть повернут для обеспечения взаимодействия его выступа 15 с нижней стороной вилки 9 и подъема вилки в горизонтальное положение с переносом тем самым опоры вилки с верхней поверхности полки на выдвижной опорный механизм так, что вилка 9 и контейнер 6 оказываются расположены на одном уроне внутри корпуса 2.

Следующим этапом процесса может быть выгрузка контейнера 6 из устройства 1. В одном случае контейнер 6 может быть выведен на приемный конвейер (не показан), который расположен смежно с корпусом 2 со стороны, противоположной стеллажу. Сначала может быть выполнено вертикальное позиционирование узла 3 с обеспечением его расположения смежно с приемным конвейером так, что контейнер 6 расположен у верхней поверхности приемного конвейера или немного выше нее. Затем разгрузочный конвейер 16 может быть приведен в круговое движение для введения пластины 17 в контакт с передним краем контейнера 6. Разгрузочный конвейер 16 может продолжать круговое движение, тем самым сталкивая контейнер 6 с вилки 9 назад за пределы корпуса 2 и на приемный конвейер. Процесс может повторяться до тех пор, пока стеллаж не будет полностью разгружен.

Малое расстояние между полками большинства стеллажей означает, что устройство 1 может работать с соблюдением очень узких допусков. Использование полки в качестве опоры для свободного конца вилки 9 может обеспечивать возможность надежного скольжения вилки 9 под контейнер 6 вдоль поверхности полки и подъема контейнера 6 ровно на такую высоту, которая необходима для его снятия со стеллажа без повреждения содержимого контейнера 6 о нижнюю сторону вышерасположенной полки.

При необходимости на свободном конце вилки 9 может быть выполнен концевой фиксатор или задний борт (не показан), который перемещается между горизонтальным и вертикальным положением. При нахождении в горизонтальном положении задний борт может проходить от свободного конца вилки 9 в той же плоскости, в которой расположена вилка 9. При нахождении в вертикальном положении задний борт может проходить вертикально, перпендикулярно плоскости вилки 9. В процессе работы задний борт может удерживаться в горизонтальном положении до тех пор, пока вилка 9 не будет полностью введена в пространство полки, под контейнер 6. Затем задний борт может быть перемещен в вертикальное положение, например, с помощью тросового механизма, для предотвращения соскальзывания контейнера 6 с вилки 9 при ее втягивании в корпус 2.

Используя устройство 1 согласно данному изобретению, оператор может предварительно запрограммировать цикл разгрузки стеллажей, имеющих разные конфигурации, и просто выбрать соответствующий цикл для разгрузки стеллажа каждого типа перед тем, как устройство 1 начнет операцию разгрузки. Возможность свободного поворота вилки 9 обеспечивает согласование по вертикали, что уменьшает повреждение содержимого контейнеров 6 в процессе операции разгрузки стеллажа.

Специалистам в области техники, к которой относится данное изобретение, могут быть очевидны многочисленные модификации и другие аспекты изобретения, изложенного в данном документе, обеспечивающие преимущества идей, представленных в вышеприведенном описании и на прилагаемых чертежах. Таким образом, следует понимать, что данное изобретение не ограничено конкретными описанными аспектами и что модификации и другие аспекты находятся в рамках объема прилагаемой формулы изобретения. Несмотря на то что в данном документе используются специальные термины, они применяются исключительно в общем и описательном смысле и не являются ограничивающими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вертикального перемещения контейнера-магазина | 1987 |

|

SU1442470A1 |

| Поточная линия по производству сварочных электродов | 1978 |

|

SU921738A1 |

| АВТОМАТИЗИРОВАННОЕ МНОГОЯРУСНОЕ УСТРОЙСТВО | 1993 |

|

RU2043277C1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЙ РОБОТ И СПОСОБ ДЛЯ ВЗЯТИЯ ЕДИНИЦЫ СКЛАДСКОГО УЧЕТА С ПОМОЩЬЮ ПОГРУЗОЧНО-РАЗГРУЗОЧНОГО РОБОТА | 2018 |

|

RU2754121C1 |

| ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЙ РОБОТ | 2018 |

|

RU2772360C2 |

| Грузоподъемная площадка крана-штабелера | 1987 |

|

SU1530535A1 |

| ПЕРЕГРУЖАТЕЛЬ ТАРНО-ШТУЧНЫХ ГРУЗОВ | 2000 |

|

RU2203213C2 |

| Стеллаж для сыра | 1988 |

|

SU1519600A1 |

| Склад для хранения штучных грузов | 1976 |

|

SU734088A1 |

Автоматизированное устройство (1) для разгрузки стеллажей предназначено для автоматической выгрузки контейнера с полки стеллажа. Устройство (1) содержит раму (2) и узел (3) каретки, функционально соединенный с рамой (2). Узел (3) каретки перемещается по вертикали с обеспечением его совмещения с полкой стеллажа, на которой расположен выгружаемый с нее контейнер. Узел (3) каретки имеет первый конец и второй конец. К первому концу узла (3) каретки на оси поворота шарнирно присоединена вилка (9). Выдвижной опорный механизм выполнен с возможностью приведения в действие для опускания переднего края вилки (9) относительно оси поворота и, таким образом, наклона вилки вниз для ее введения под контейнер. 3 ил.

Автоматизированное устройство для разгрузки стеллажей, содержащее

раму и

узел каретки, функционально соединенный с рамой и выполненный с возможностью вертикального перемещения для совмещения с полками стеллажа, на которых расположено несколько контейнеров, выгружаемых с указанных полок, причем узел каретки содержит:

две вилки, расположенные параллельно, причем каждая вилка установлена с возможностью скольжения внутри узла каретки для ее выдвижения на полку стеллажа, при этом каждая вилка имеет первый конец и второй конец;

два пневматических бесштоковых цилиндра, при этом каждый цилиндр выполнен с возможностью приведения в действие для выдвижения и втягивания соответствующей вилки и содержит кареточный элемент, к которому на оси поворота шарнирно присоединен первый конец соответствующей вилки,

два выдвижных опорных механизма, при этом каждый механизм предназначен для поддержания второго конца соответствующей вилки и выполнен с возможностью приведения в действие для опускания переднего края вилки относительно указанной оси поворота и, таким образом, наклона вилки вниз для ее введения под контейнер, и

разгрузочный конвейер, расположенный между указанными двумя вилками и выполненный с возможностью обеспечения выведения контейнеров на соответствующих вилках с узла каретки.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| DE 3840748 A1, 06.06 | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| US 3750804 A, 07.08.1973 | |||

| Ленточный конвейер для транспортирования штучных грузов | 1984 |

|

SU1180313A1 |

| Грузоподъемная площадка крана-штабелера | 1987 |

|

SU1530535A1 |

| Телескопический захват для грузоподъемных машин | 1975 |

|

SU649640A1 |

| Перегрузочное устройство механизированного стеллажа | 1988 |

|

SU1564065A1 |

Авторы

Даты

2019-02-28—Публикация

2015-09-08—Подача