Изобретение относится к подъемно-транспортному оборудованию и может быть использовано в составе гибких автоматических производств для межоперационного транспортирования и складирования изделий.

Цель изобретения - повышение надежности.

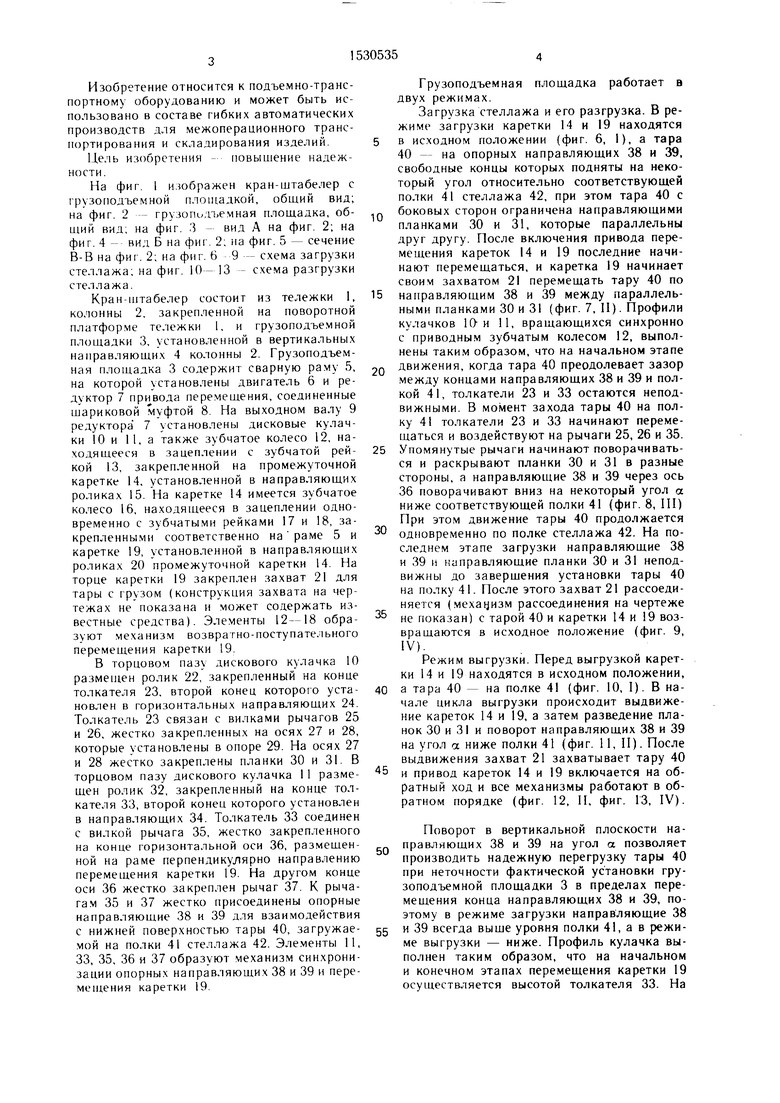

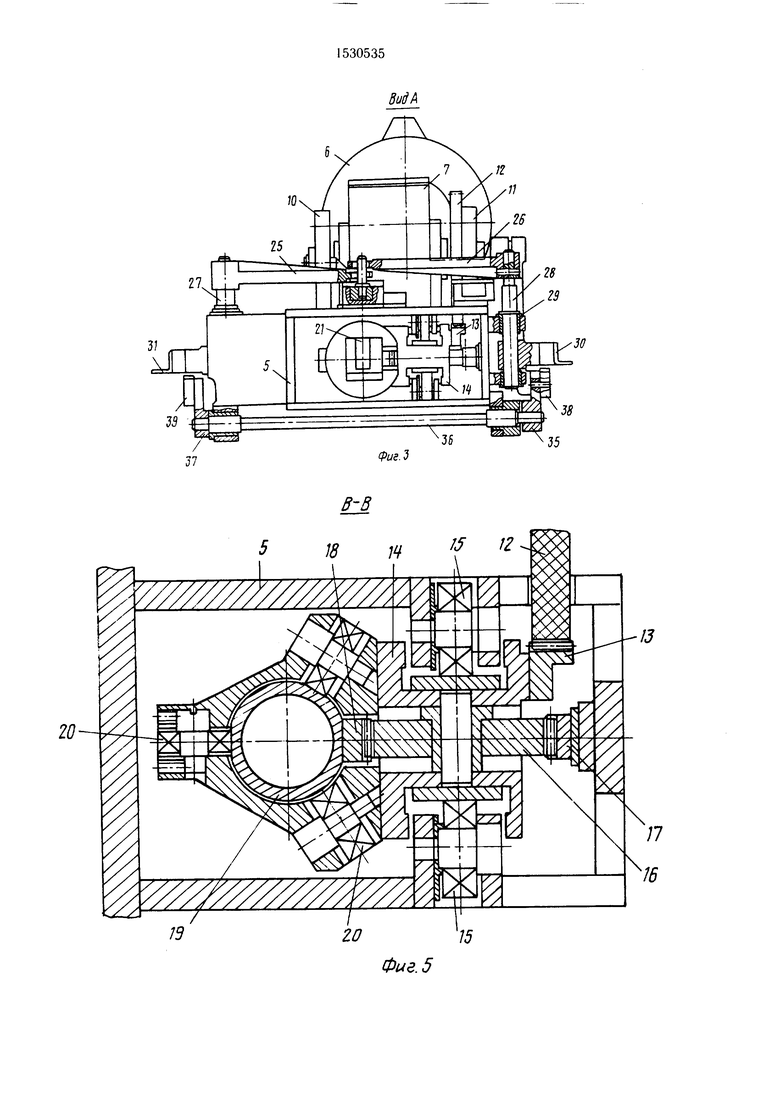

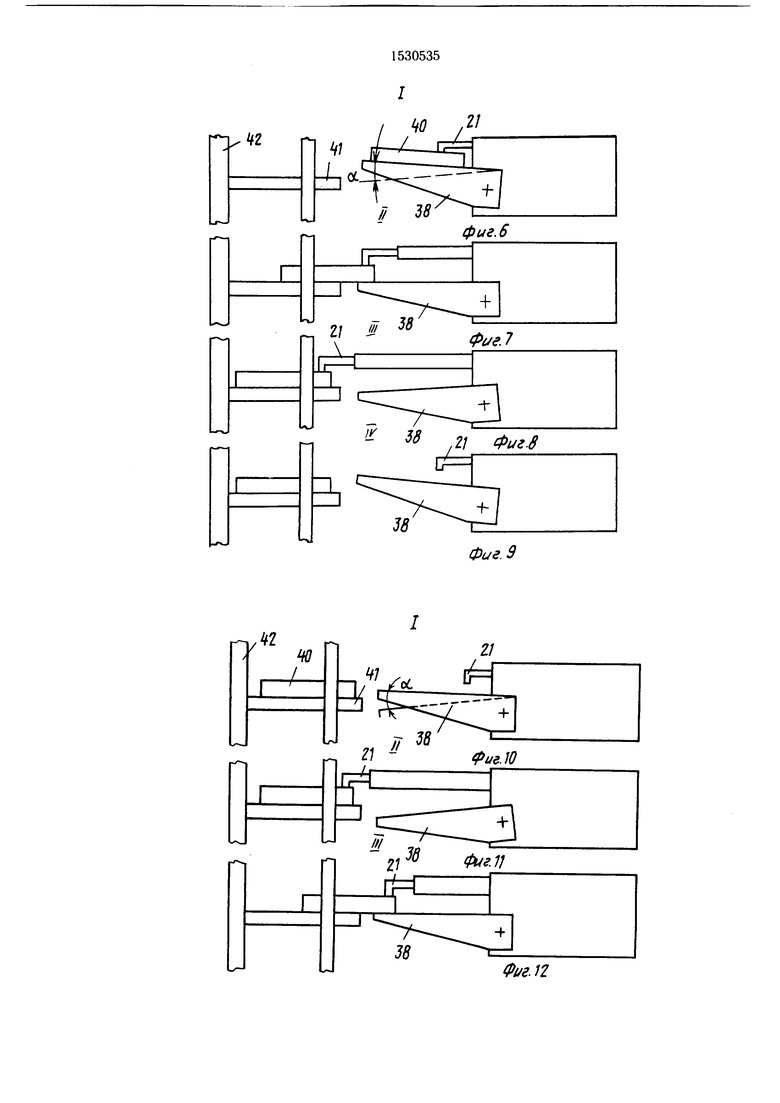

На фиг. I изображен кран-штабелер с грузоподъемной площадкой, обилий вид; на фиг. 2 - грузопи. гье.мная площадка, общий вид; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 2; на фиг. 6 9 - схема загрузки стеллажа; на фиг. 10-13 - схема разгрузки стеллажа.

Кран-щтабелер состоит из тележки 1, колонны 2. закрепленной на поворотной платформе тележки I, и грузоподъемной площадки 3, установленной в вертикальных направляющих 4 колонны 2. Грузоподъемная площадка 3 содержит сварную раму 5, на которой установлены двигатель 6 и редуктор 7 привода перемещения,соединенные щариковой муфтой 8. На выходном валу 9 редуктора 7 установлены дисковые кулачки 10 и 11, а также зубчатое колесо 12, находящееся в зацеплении с зубчатой рейкой 13, закрепленной на промежуточной каретке 14, установленной в направляющих роликах 15. На каретке 14 имеется зубчатое колесо 16, находящееся в зацеплении одновременно с зубчатыми рейками 17 и 18, закрепленными соответственно на раме 5 и каретке 19, установленной в направляющих роликах 20 промежуточной каретки 14. На торце каретки 19 закреплен захват 21 для тары с грузом (конструкция захвата на чертежах не показана и может содержать известные средства). Элементы 12-18 образуют механизм возвратно-поступательного перемещения каретки 19.

В торцовом пазу дискового кулачка 10 размещен ролик 22, закрепленный на конце толкателя 23, второй конец которого установлен в горизонтальных направляющих 24. Толкатель 23 связан с вилками рычагов 25 и 26, жестко закрепленных на осях 27 и 28, которые установлены в опоре 29. На осях 27 и 28 жестко закреплены планки 30 и 31. В торцовом пазу дискового кулачка 11 размещен ролик 32, закрепленный на конце толкателя 33, второй конец которого установлен в направляющих 34. Толкатель 33 соединен с вилкой рычага 35, жестко закрепленного на конце горизонтальной оси 36, размещенной на раме перпендикулярно направлению перемещения каретки 19. На другом конце оси 36 жестко закреплен рычаг 37. К рыча- га.м 35 и 37 жестко присоединены опорные направляющие 38 и 39 для взаимодействия с нижней поверхностью тары 40, загружаемой на полки 41 стеллажа 42. Эле.менты 11, 33, 35, 36 и 37 образуют механизм синхронизации опорных направляющих 38 и 39 и перемещения каретки 19.

Грузоподъемная площадка работает в двух режимах.

Загрузка стеллажа и его разгрузка. В режиме загрузки каретки 14 и 19 находятся

в исходном положении (фиг. 6, 1), а тара 40 - на опорных направляющих 38 и 39, свободные концы которых подняты на некоторый угол относительно соответствующей полки 41 стеллажа 42, при этом тара 40 с

„ боковых сторон ограничена направляющими планками 30 и 31, которые параллельны друг другу. После включения привода перемещения кареток 14 и 19 последние начинают перемещаться, и каретка 19 начинает своим захватом 21 перемещать тару 40 по

направляющим 38 и 39 между параллельными планками 30 и 31 (фиг. 7, II). ГТрофили кулачков 10-и 11, вращающихся синхронно с приводным зубчатым колесом 12, выполнены таким образом, что на начальном этапе

Q движения, когда тара 40 преодолевает зазор между концами направляющих 38 и 39 и полкой 41, толкатели 23 и 33 остаются неподвижными. В момент захода тары 40 на полку 41 толкатели 23 и 33 начинают перемещаться и воздействуют на рычаги 25, 26 и 35.

5 Упомянутые рычаги начинают поворачиваться и раскрывают планки 30 и 31 в разные стороны, а направляющие 38 и 39 через ось 36 поворачивают вниз на некоторый угол а ниже соответствующей полки 41 (фиг. 8, III) При этом движение тары 40 продолжается

одновременно по полке стеллажа 42. На последнем этапе загрузки направляющие 38 и 39 и направляющие планки 30 и 31 неподвижны до заверщения установки тары 40 на полку 41. После этого захват 21 рассоединяется (механизм рассоединения на чертеже не показан) с тарой 40 и каретки 14 и 19 возвращаются в исходное положение (фиг. 9, IV).

Режим выгрузки. Перед выгрузкой каретки 14 и 19 находятся в исходном положении,

0 а тара 40 - на полке 41 (фиг. 10, I). В начале цикла выгрузки происходит выдвижение кареток 14 и 19, а затем разведение планок 30 и 31 и поворот направляющих 38 и 39 на угол а ниже полки 41 (фиг. 11, II). После выдвижения захват 21 захватывает тару 40

5 и привод кареток 14 и 19 включается на обратный ход и все механизмы работают в обратном порядке (фиг. 12, II, фиг. 13, IV).

Поворот в вертикальной плоскости на- Q правляющих 38 и 39 на угол а позволяет производить надежную перегрузку тары 40 при неточности фактической установки грузоподъемной площадки 3 в пределах перемещения конца направляющих 38 и 39, поэтому в режиме загрузки направляющие 38 и 39 всегда выще уровня полки 41, а в режиме выгрузки - ниже. Профиль кулачка выполнен таким образом, что на начальном и конечном этапах перемещения каретки 19 осуществляется высотой толкателя 33. На

5

промежуточном этапе реализован косинусоидальный закон перемещения толкателя.

Формула изобретения

Грузоподъемная площадка крана-щтабе- лера, содержащая раму, установленную в направляющих элементах каретку с закрепленным на ее торце захватом для тары с грузом, приводной механизм возвратно- поступательного перемещения каретки и опорные направляющие для взаимодействия с нижней поверхностью тары, связанные для их поворота в вертикальных плоскостях с горизонтальной осью, размещенной на раме перпендикулярно направлению пере

мещения каретки, отличающаяся тем, что, с целью повыщения надежности, она снабжена механизмом синхронизации перемещения и поворота направляющих, включающим в себя рычаг, соединенный с горизонтальной осью направляющих и с последними жестко, толкатель, связанный щарнирно посредством вилки с одним из концов упомянутого рычага, размещенный одним концом в горизонтальных направляющих и снабженный размещенным в его другом конце роликом, и дисковый кулачок, в пазу торца которого размещен ролик толкателя, при этом кулачок жестко соединен с выходным валом привода механизма возвратно-поступательного перемещения каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузоподъемная площадка крана-штабелера | 1985 |

|

SU1283199A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Автомат для сборки коробок | 1990 |

|

SU1735047A1 |

| Устройство для комплектования пакета дисковых заготовок с технологическими прокладками | 1977 |

|

SU738821A1 |

| Устройство для групповой сборки и пайки монолитных керамических конденсаторов | 1988 |

|

SU1599912A1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Механизированный многоярусный стеллаж | 1977 |

|

SU701872A1 |

| Автоматизированный участок механической обработки деталей | 1984 |

|

SU1238946A2 |

| Устройство для загрузки и разгрузки стеллажей | 1986 |

|

SU1399226A1 |

Изобретение относится к подъемно-транспортному оборудованию и может быть использовано в составе гибких автоматизированных производств для межоперационного транспортирования и складирования изделий. Цель изобретения - повышение надежности. Грузоподъемная площадка крана-штабелера содержит раму , на которой закреплен связанный с электродвигателем редуктор 7, на выходном валу которого установлены дисковые кулачки 10, 11 и зубчатое колесо 12. В пазу кулачка 11 размещен ролик 32 толкателя 33, соединенного посредством вилки с рычагом 35, жестко связанным с горизонтальной осью и опорными направляющими 38, 39 для поворота последних на угол α относительно полки стеллажа. Зубчатое колесо 12 через реечно-зубчатую передачу кинематически соединено с кареткой, на торце которой закреплен захват 21. Элементы 33, 35, 11, 12 образуют механизм синхронизации поворота опорных направляющих 38, 39 и перемещения каретки. При перемещении каретки через определенный промежуток времени начинают поворачиваться опорные направляющие 38, 39 для опускания их свободных концов ниже полки стеллажа. 13 ил.

38

Фие.г

27,

2S

38

фиг.З

35

16

Фиг. 5

VZ

М

4Q

/ / /5/7 38

фиг.6

Фс/г.9

Jf S

.JO

Фиг. n

фие.13

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1131779A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1989-12-23—Публикация

1987-03-02—Подача