1

(21)4385341/30-13

(22)29.02.88

(46) 07.1 1.89. Бюл. № 41

(71)Литовский филиал Всесоюзного науч но-исследовательского института маслодельной и сыродельной промышленности

(72)А. И. Стаситис (53) 637.332(088.8)

(56) Авторское свидетельство СССР № 1041078, кл. А 01 J 25/16, 1983.

Авторское свидетельство (ХСР № 1123603, K.:i. А 01 J 25/16, 1984.

(54) СТЕЛЛАЖ ДЛЯ СЫРА (57) Изобретение относится к обору.здва- нию для сырохранилищ, а именно к yci- ройствам для хранения сыров в период их созревания. Цель изобретения - повышение надежности в работе и упрощение конструкции. Стеллаж содержит конвейер 2 для горизонтального перемещения полок 1 с сыром, вертикальный подъемник 3, гру- зонесущие парные элементы 4, которые смонтированы с возможностью размещения в не- з;1 | р жс нном п(Х1()же} ии ниже коинсГк ра 2 и соединены при этом посредством гибких

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Автоматизированный склад | 1978 |

|

SU710874A1 |

| АВТОМАТИЧЕСКАЯ РАССАДОПОСАДОЧНАЯ МАШИНА | 1990 |

|

RU2032302C1 |

| Механизм стопорения грузовой каретки строительного подъемника | 1987 |

|

SU1474063A1 |

| Механизм стопорения грузовой каретки строительного подъемника | 1988 |

|

SU1557045A1 |

| Устройство для укладки изделий в тару | 1982 |

|

SU1154150A1 |

| Шаговый конвейер-накопитель | 1985 |

|

SU1313774A1 |

| Устройство для хранения штучных грузов | 1990 |

|

SU1779654A1 |

| Устройство для переворачивания сыра во время его созревания | 1984 |

|

SU1232189A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

Изобретение относится к оборудованию для хранения сыров в период их созревания. Цель изобретения - повышение надежности в работе и упрощение конструкции. Стеллаж содержит конвейер 2 для горизонтального перемещения полок 1 с сыром, вертикальный подъемник 3, грузонесущие парные элементы 4, которые смонтированы с возможностью размещения в незагруженном положении ниже конвейера 2 и соединены при этом посредством гибких парных элементов 5,6 между собой и кинематически с приводом 7 шагового подъема и опускания, каркас 8, направляющие 9 для грузонесущих элементов 4, систему датчиков 10. Новым в стеллаже является выполнение привода 7 шагового подъема и опускания, который содержит храповый механизм 11, храповик 12 которого жестко соединен с валом 13, несущим приводные звездочки для концевых цепей. Установлен храповик с возможностью взаимодействия с собачками, одна из которых прикреплена стационарно к каркасу 8, а другая - к поворотному относительно оси храповика 12 рычагу 18. Кроме того, собачки кинематически соединены с приспособлением их поворота для вывода из зацепления с храповиком. При этом приспособление поворота содержит кулачок, установленный с возможностью поворота на оси этого храповика, коромысло, один конец которого кинематически соединен с кулачком, а другой конец - с подпружиненным переключателем, имеющим основание и щуп и шарнирно присоединенным к поворотному рычагу 18. Переключатель имеет возможность взаимодействовать с неподвижной собачкой с помощью щупа, при этом каждый гибкий элемент 5 и 6 представляет собой ряд рычагов, соединенных между собой шарнирно посредством дополнительных звеньев, а каждый конец грузонесущего элемента 4 прикреплен в середине рычага, при этом верхние рычаги всех гибких элементов 5 и 6 шарнирно прикреплены к каретке, установленной с возможностью вертикального перемещения по дополнительным направляющим, а направляющие для грузонесущих элементов 4 выполнены с возможностью направления всех нагруженных и по крайней мере двух загруженных грузонесущих элементов 4. 2 з.п.ф-лы, 13 ил.

(Л

сд

Х) 05

о о

парных элементов 5, 6 между собой и кинематически с приводом 7 шагового подъема и опускания, каркас 8, направляющие 9 для грузонесущих элементов 4, систему датчиков

Изобретение относится к оборудованию л, 1я сырохранения, а именно к устройствам .1.1Я хранения сыров в период их созревания, а также для складирования разно- образньгх штучных грузов.

Це. 1ью изобретения является повышение надежности и упрощение конструкции.

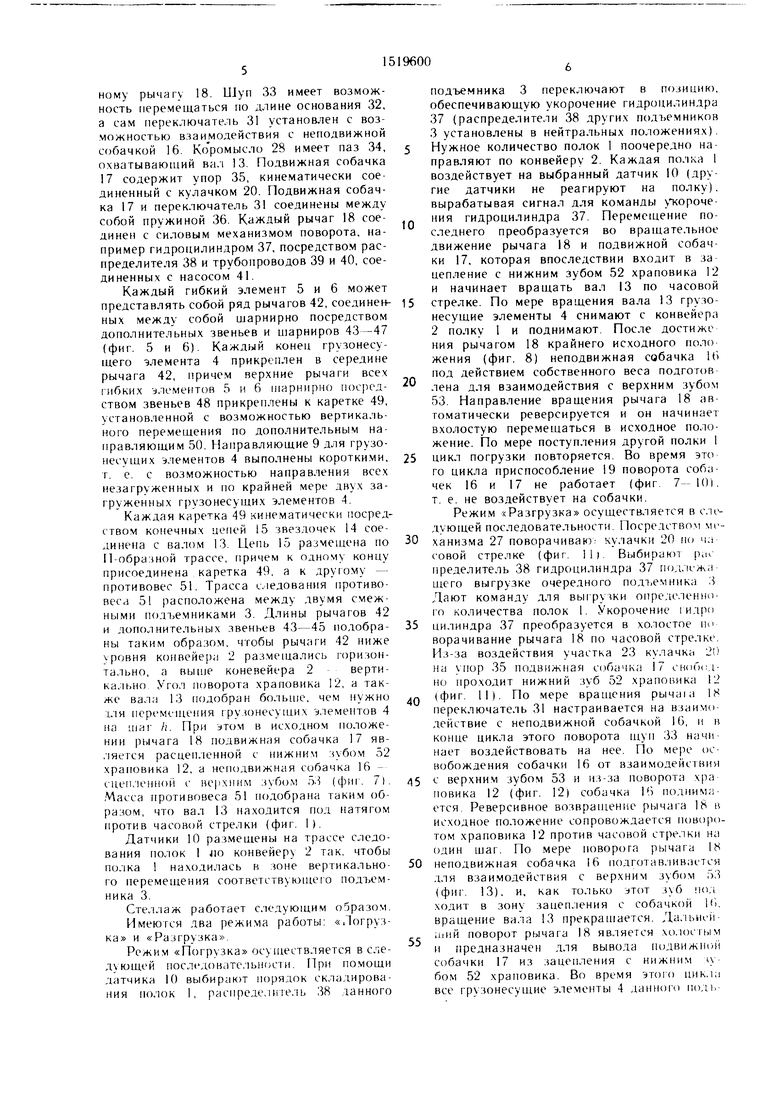

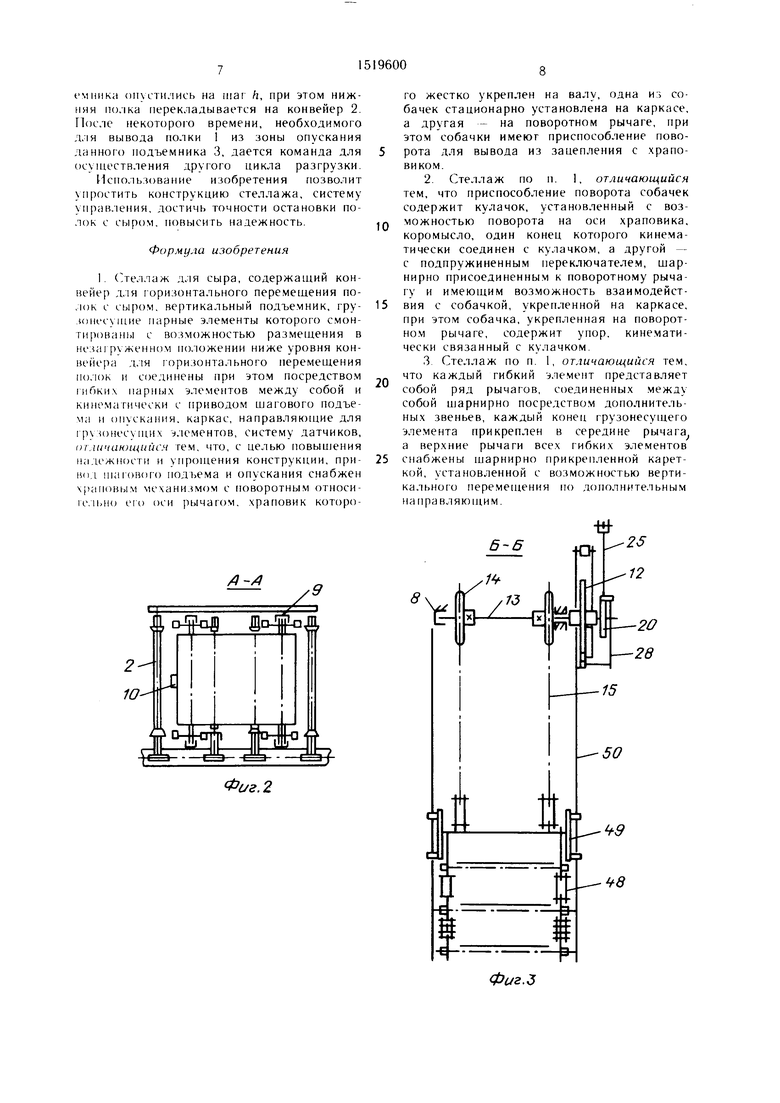

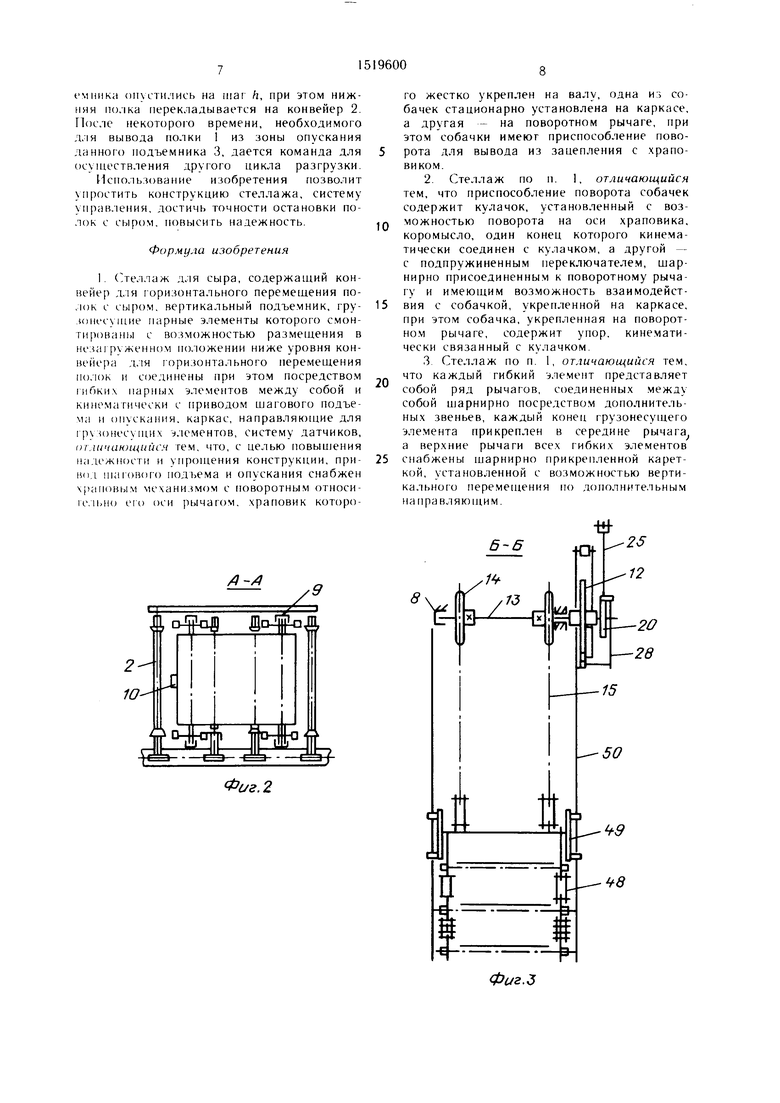

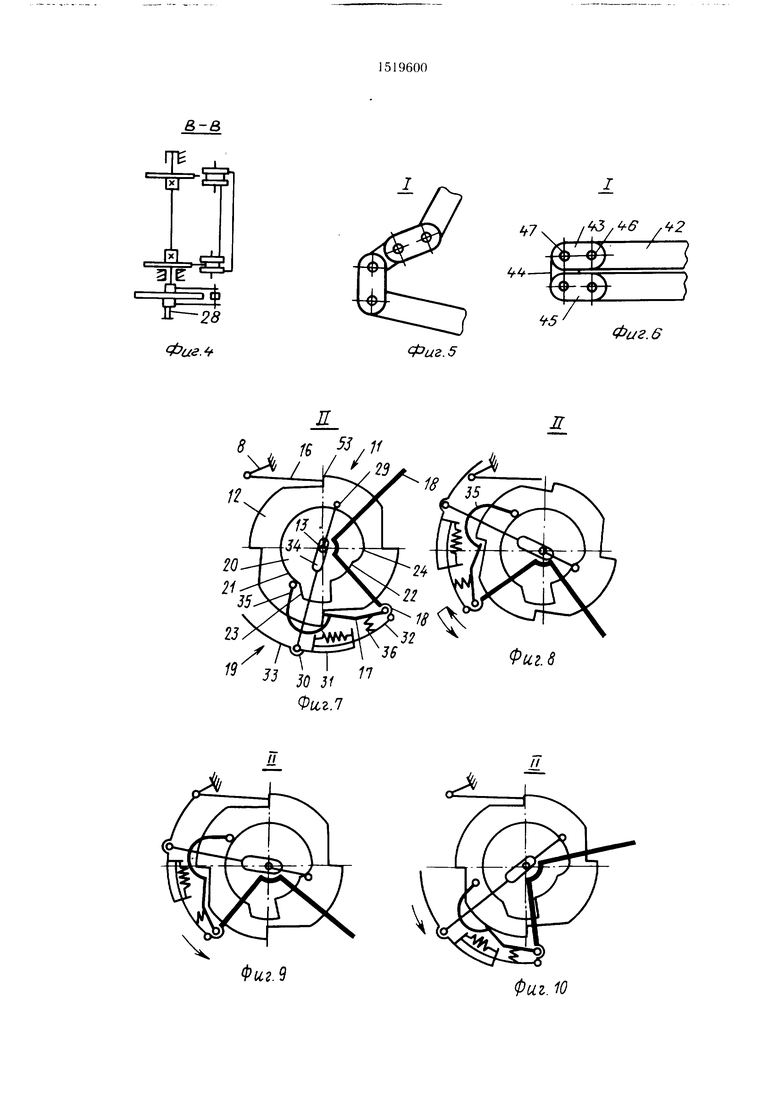

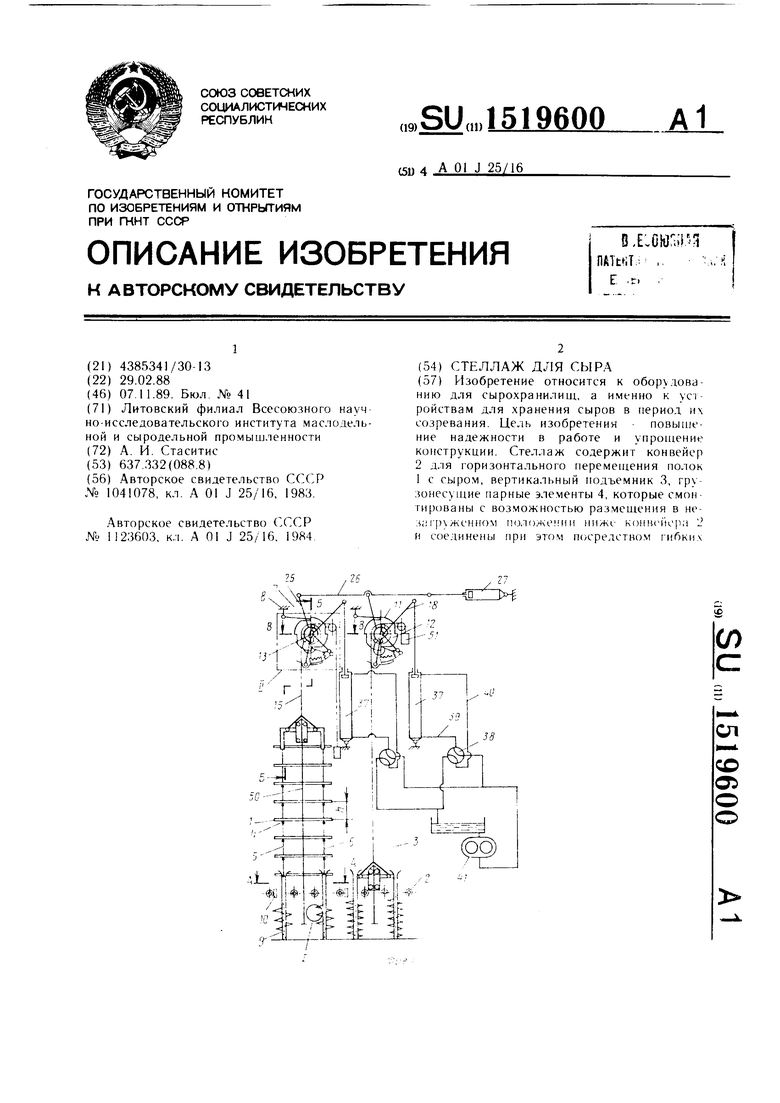

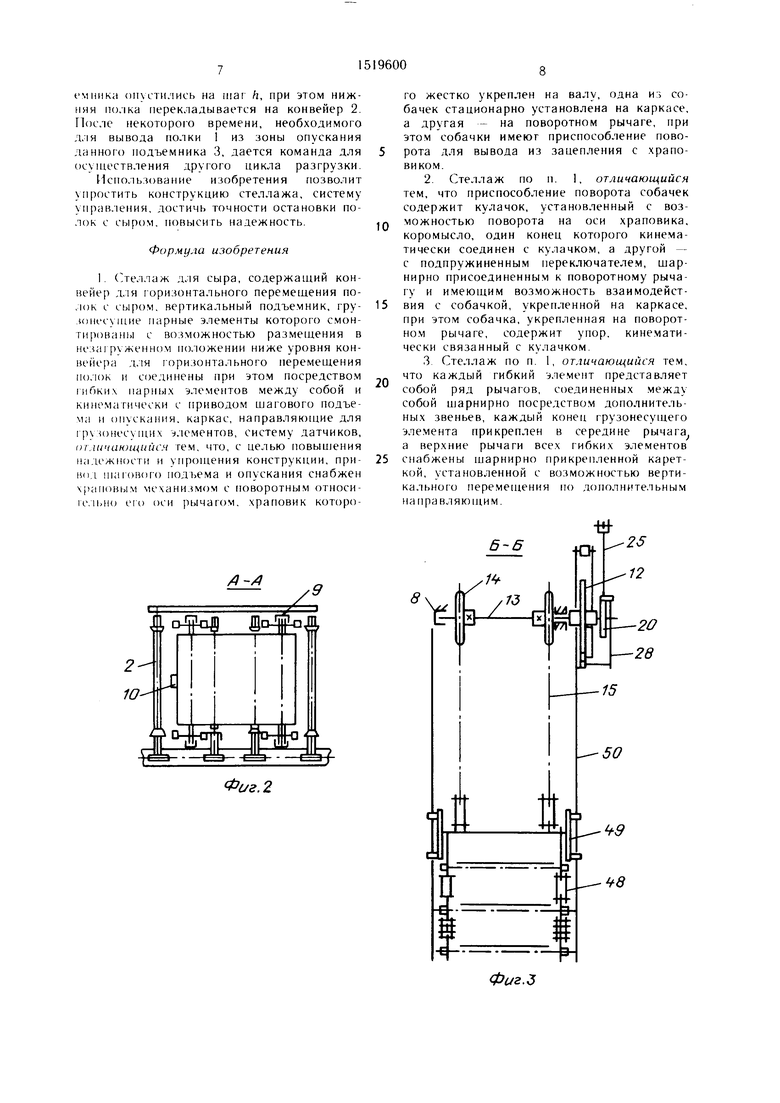

На фиг. 1 показан стеллаж для сыра, общий вид; на фиг . 2 - разрез А .Л на фиг. 1; па (}). 3 разрез Б Б на фиг. 1; на фиг. 4разрез В- В на фиг. 1; на

фи1. 5 узел 1 на фиг. 1; на фиг. 6 то же. li с.юженном по.можении; на фиг. 7 К) узе.1 II на фиг. I во вре.мя ре ж и.м а «ГЬхрузка соответственно в мо.менты: исходное положение, в конце очередного цик- .la подьема, фиксирование неподвижной собачки при холостом возвращении рычага в исходное гюложение, холостое вращение рычагавозвращение в исходное положение: на фиг. 11 13 то же, во время режима «Разг рузка соответственно в моменты: исходное положение (поворотная собачка расцеплена с храповиком), поворот х)апоника для освобождения неподвижной собачки и ее расцепление с храповиком, новорот .храповика на шаг.

Сте.1лаж для сыра представ.|яет собой многоместное по длине и высоте складское средство хранения по. иж 1 с сыром. Л. 1я этого он снабжен дву.мя кинематическими цепями, включающими конвей- 2 для 1 ори:юнтального перемещения полок 1, вертикальные нодьемники 3, грузонесу- щие napin ie э.1ементы 4 которых смонтиконец - с подпружиненным переключателем, имеюшим основание и шуп и шарнирно присоединенным к поворотному рычагу 18. Переключатель и.меет возможность взаимо- действовать с неподвижной собачкой с по- мошью шупа, при это.м подвижная собачка содержит упор, кинематически соединенный с кулачком. При этом каждый гибкий элемент 5 и 6 представляет собой

ряд рычагов, соединенных между собой шарнирно посредством дополнительных звеньев, а каждый конец грузонесущего элемента 4 прикреплен в середине рычага, при этом верхние рычаги всех гибких элементов 5 и 6 шарнирно прикреплены к каретке, установленной с возможностью вертикального перемещения по дополнительным направляющим, а направляющие для грузонесущих элементов 4 выполнены с возможностью направления всех ненагруженных и

по крайней мере двух загруженных гру.зо- нссуших элементов 4. 2 з.п. ф-;1ы, 13 ил.

рованы с возможностью размещения в незагруженном положении ниже уровня конвейера 2 и соединены нри этом посредством

0 гибких napuhjix э. 1ементов 5 и 6 между собой и кинематически с приводом 7 шагового подъема и опускания, каркас 8, паправ- . Шющие 9 д. 1я 1)узонесу тих э.пементов 4 и систему датчиков 10.

Каждый привод 7 шагового под,е.ма и

5 опускания содержит храповой механизм II. храповик 12 которого жестко укреплен на Ba.iy 13. несущем приводшяе звездочки 14 ДЛ.Я конечных цепей 15. и установлен с во: можностью взаимодействия с собачками

0 fi и 17. Первая из них укреп.лена ста- ци1)нарно на каркасе 8. а другаяна

поворотном относите. оси храповика 12 рычаге 18. при этом собачки кинематически соединены с приспособ.чением 19 их поворота д.:1Я вывода из зацеплепия с хра5 повиком 12.

Каждое п)исп(.)собление 19 поворота собачек 1Н и 17 может содержать кулачок 20 с участками 21 24. Радиусы участков 21 и 22 постоянны, а радиусы участков 23 и 24 иеременны. При этом кулачок 20

уста нов. 1ен с возможнск тью новорота на оси х|1аповика 12. Все ку.:1ачки посредством звеньев 25 тяги 26 соединены с .механизмом 27 их поворота, например гидроцилиндром. Приспособление 19 также содержит ).м1,1с. К) 28, конец 29 которого кинематически соединен с кулачком 20, а другой конец 30с подпружиненным переключате.мем 31. имеюшим основание 32 и шуп 33 и шарнирно 11рисоеди 1енным к поворотному рычагу 18. Шуп 33 имеет возможность |еремещаться по длине основания 32, а сам переключатель 31 установлен с возможностью взаимодействия с неподвижной собачкой 16. Коромысло 28 имеет паз 34, охватывающий Ba/i 13. Подвижная собачка 17 содержит упор 35, кинематически соединенный с кулачком 20. Подвижная собачка 17 и переключатель 31 соединены между собой пружиной 36. Каждый рычаг 18 соединен с силовым механизмом поворота, например гидроцилиндром 37, посредством распределителя 38 и трубопроводов 39 и 40, соединенных с насосом 41.

Каждый гибкий элемент 5 и 6 может представлять собой ряд рычагов 42, соединен- ных между собой шарнирно посредством дополнительных звеньев и шарниров 43-47 (фиг. 5 и 6). Каждый конец грузонесу- щего элемента 4 прикреплен в середине рычага 42, причем верхние рычаги всех гибких улемеитов 5 и 6 шарнирно посред- ством звеньев 48 прикреплены к каретке 49, установленной с возможностью вертикального перемещения по дополнительным направляющим 50. Направляющие 9 для грузо- несущих элементов 4 выполнены короткими, т. е. с возможностью направления всех незагруженных и по крайней мере двух загруженных грузонесущих элементов 4.

Каждая каретка 49 кинематически посредством конечных цепей 15 звездочек 14 соединена с валом 13. Цепь 15 размещена по П-образной трассе, причем к одному концу присоединена каретка 49, а к другому - противовес 51. Трасса следования противовеса 51 расположена между двумя смежными подъемниками 3. Длины рычагов 42 и дополнительных звеньев 43-45 подобра- ны таким образом, чтобы рычаги 42 ниже уровня конвейера 2 размещались горизонтально, а выше коневейера 2 - вертикально Угол поворота храповика 12, а также вала 13 подобран больше, чем нужно

viH перемещения i рузонесу тих элемептов 4 на таг гг. При этом в исходном положении рычага 18 подвижная собачка 17 является расцепленной с нижним зубом 52 храповика 12, а неподвижная собачка 16 - сцеп.чениой г зубом 53 (фиг. 7|. Масса противовеса 51 подобрана таким образом, что вал 13 находится под натягом против часовой стрелки (фиг. 1).

Датчики 10 размещены на трассе следования полок 1 ло конвейеру 2 так. чтобы полка 1 находилась в зоне вертикально- го перемещения соответствующего подъемника 3.

Стеллаж работает следующим оэразом.

Имеются два режима работы: «Логруз- ка и «Разгрузка.

Режим «Погрузка осуществляется в следующей последовательности. При помощи датчика 10 выбирают порядок складирования полок I, распределитель 38 данного

5 0 5

0 5

0

5

0

подъемника 3 переключают в позицию, обеспечивающую укорочение гидроцилиндра 37 (распределители 38 других подъемников 3 установлены в нейтральных положениях). Нужное количество полок 1 поочередно направляют по конвейеру 2. Каждая полка I воздействует на выбранный датчик 10 (другие датчики не реагируют на полку), вырабатывая сигнал для команды у сороче- ния гидроцилиндра 37. Перемещение последнего преобразуется во вращательное движение рычага 18 и подвижной собачки 17, которая впоследствии входит в за цепление с нижним зубом 52 храповика 12 и начинает вращать вал 13 по часовой стрелке. По мере вращения вала 13 грузо- несущие элементы 4 снимают с конвейера 2 полку 1 и поднимают. После достиже ПИЯ рычагом 18 крайнего исходного поло жения (фиг. 8) неподвижная собачка 16 под действием собственного веса подготов лена для взаимодействия с верхним зубом 53. Направление вращения рычага 18 автоматически реверсируется и он начинает вхолостую перемещаться в исходное положение. По мере поступления другой полки 1 цикл погрузки повторяется. Во время это го цикла приспособление 19 поворота собачек 16 и 17 не работает (фиг. 7- 10). т. е. не воздействует на собачки.

Режим «Разгрузка осуществляется в с,к - дующей последовательности. Посредством механизма 27 поворачиваю; кулачки 20 IKJ ча совой стрелке (фиг. 11). Выбирают рси- пределитель 38 гидроцилиндра 37 по.ьн-жа щего выгрузке очередного подъемника 3 Дают команду для выг рузки определенного количества полок 1. Укорочение i идро цилиндра 37 преобразуется в холостое пи ворачивание рычага 18 по часовой стрелке. Из-за воздействия участка 23 ку,тачк;1 20 на упор 35 подвижная с(1бачка 17 сжк им- но проходит нижний зуб 52 храповика 12 (фиг. 11). По мере вращения рыча: а 18 переключатель 31 настраивается на взаимодействие с неподвижной собачкой 16, и в конце цикла этого поворота щуп 33 начинает воздействовать на нее. По мере освобождения собачки 16 от взаимодействия с верхним зубом 53 и из-за поворота хра повика 12 (фиг. 12) собачка 16 поднимается. Реверсивное возвращение рычага 18 в исходное положение сопровождается поворотом храповика 12 против часовой стре.тки на один щаг. По мере поворога рычага 18 неподвижная собачка 16 подготавливается для взаимодействия с верхним зубом 53 (фи1 . 13), и, как только этот зуб под ходит в зону за 1епления с собачкой |(i. вращение вала 13 прекращается. Дальне - aJИЙ поворот рычага 18 является хо.юсгым и предназначен для вывода подвижней собачки 17 из зацепления с нижним чубом 52 храповика. Во время этого цикла все грузонесу щие элементы 4 данного п() пика опустились на таг Н, при этом нижняя по.чка перекладывается на конвейер 2. После некоторого времени, необходимого л. 1я вывода полки 1 из зоны опускания данного подъемника 3, дается команда для осуп1ествления другого цикла разгрузки. Использование изобретения позволит упростить конструкцию стеллажа, систему управления, достичь точности остановки полок с сыром, повысить надежность.

Формула изобретения

Фиг.2

го жестко укреплен на валу, одна из собачек стационарно установлена на каркасе, а другая - на поворотном рычаге, при этом собачки имеют приспособление поворота для вывода из зацепления с .храповиком.

3 Стеллаж по п. 1, отличающийся тем, что каждый гибкий элемент представляет собой ряд рычагов, соединенных .между собой щарнирно посредство.м дополнительных звеньев, каждый конец грузонесущего эле.мента прикреплен в середине рычага а верхние рычаги все.х гибких элементов

5 снабжены шарнирно прикрепленной кареткой, установленной с возможностью вертикального перемещения по дополнительным направляющим.

0

6-6

Фиг.:5

J 8 1В /1

://

;.,; II

Ф1сг.1

Фиг.9

I

У /

.

5

Фиг. 6

Фиг. 5

Л

Фиг. 8

Фиг. 10

Фиг. /

7 г.

12

Фиг. п

55

Авторы

Даты

1989-11-07—Публикация

1988-02-29—Подача