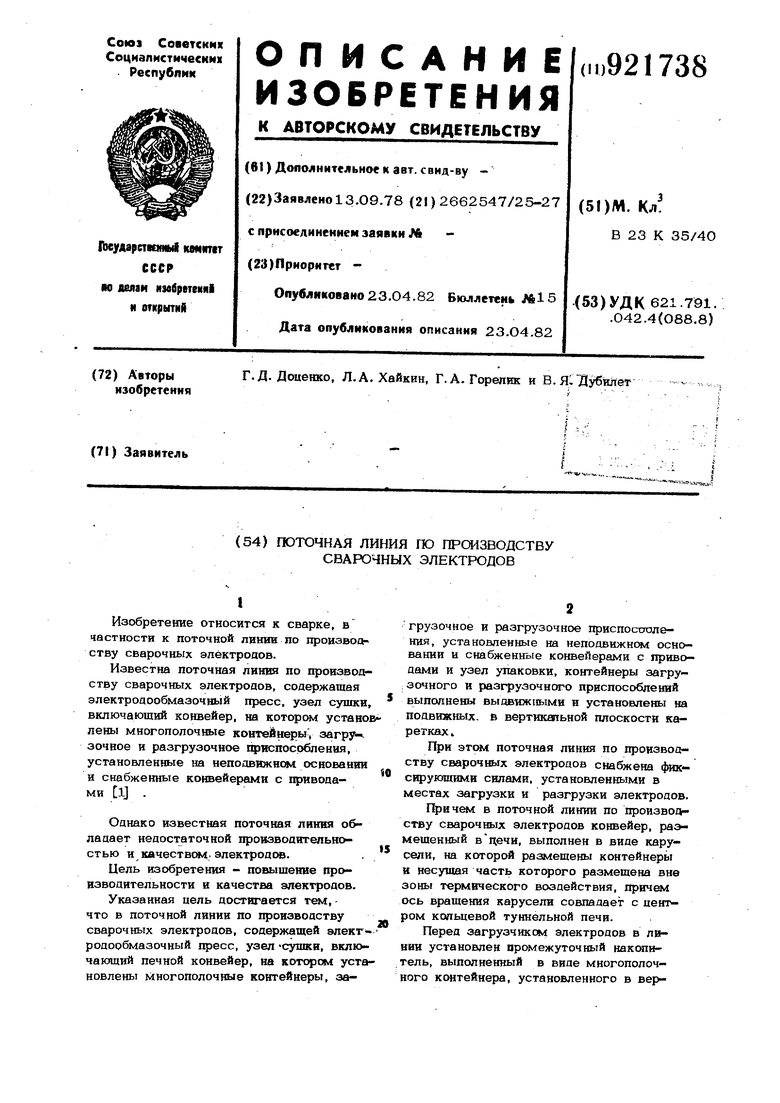

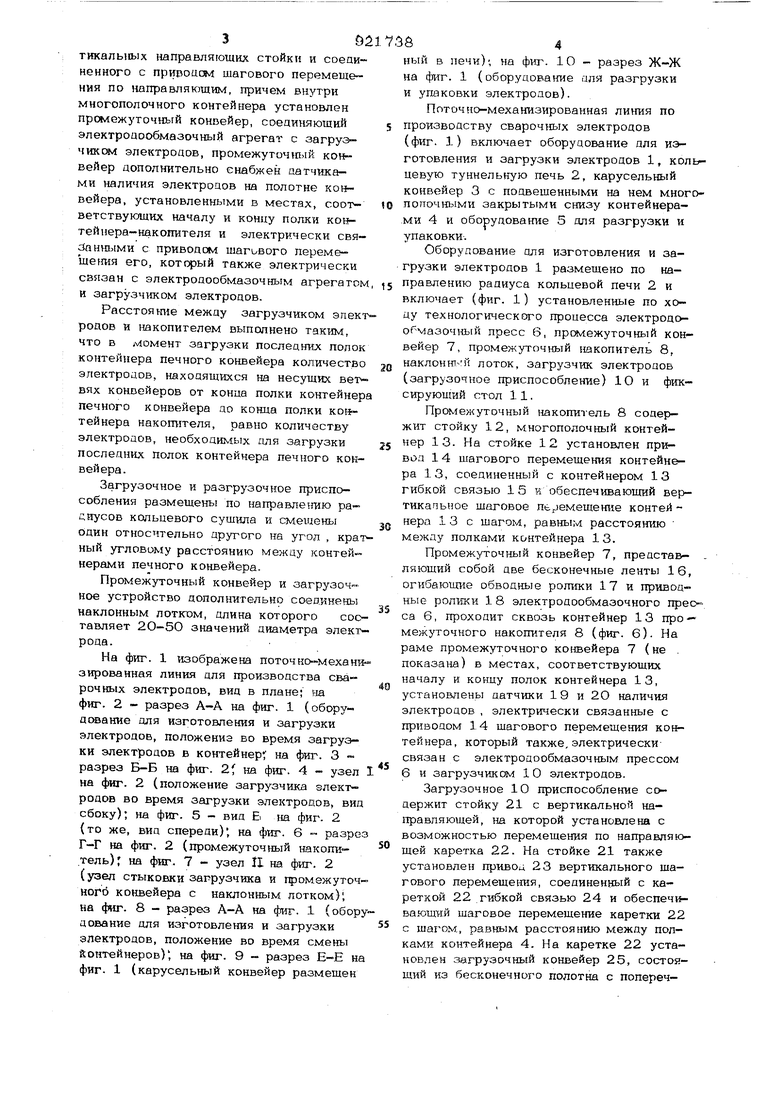

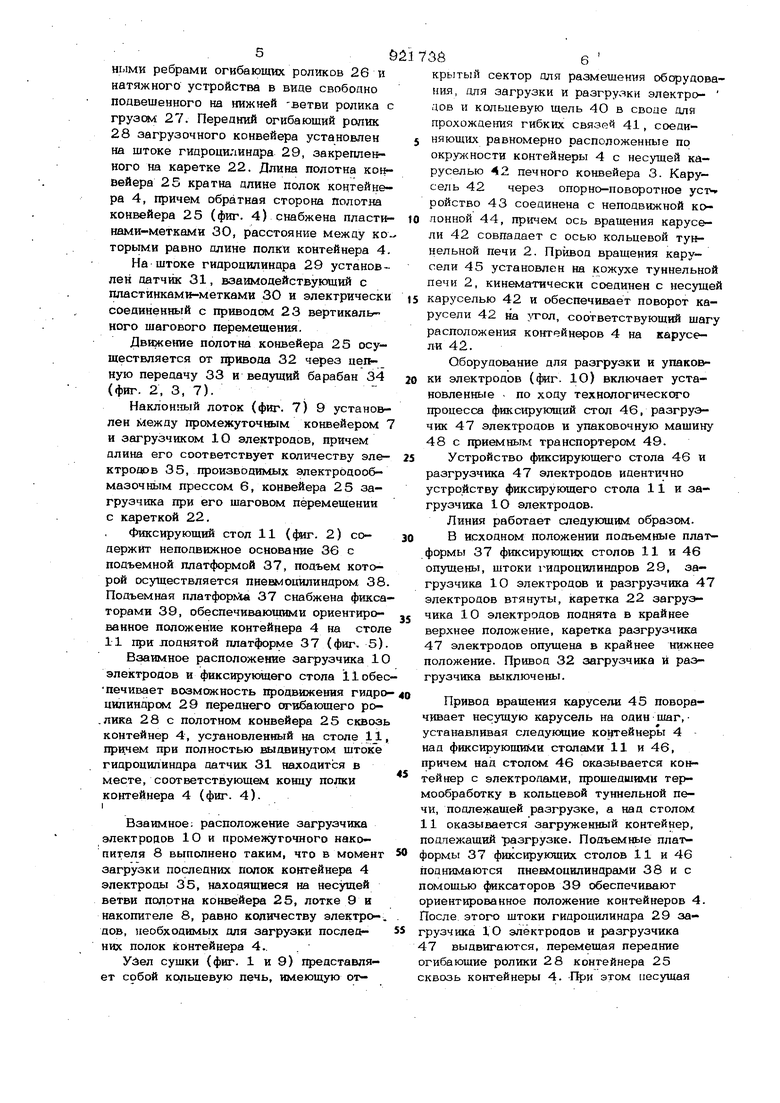

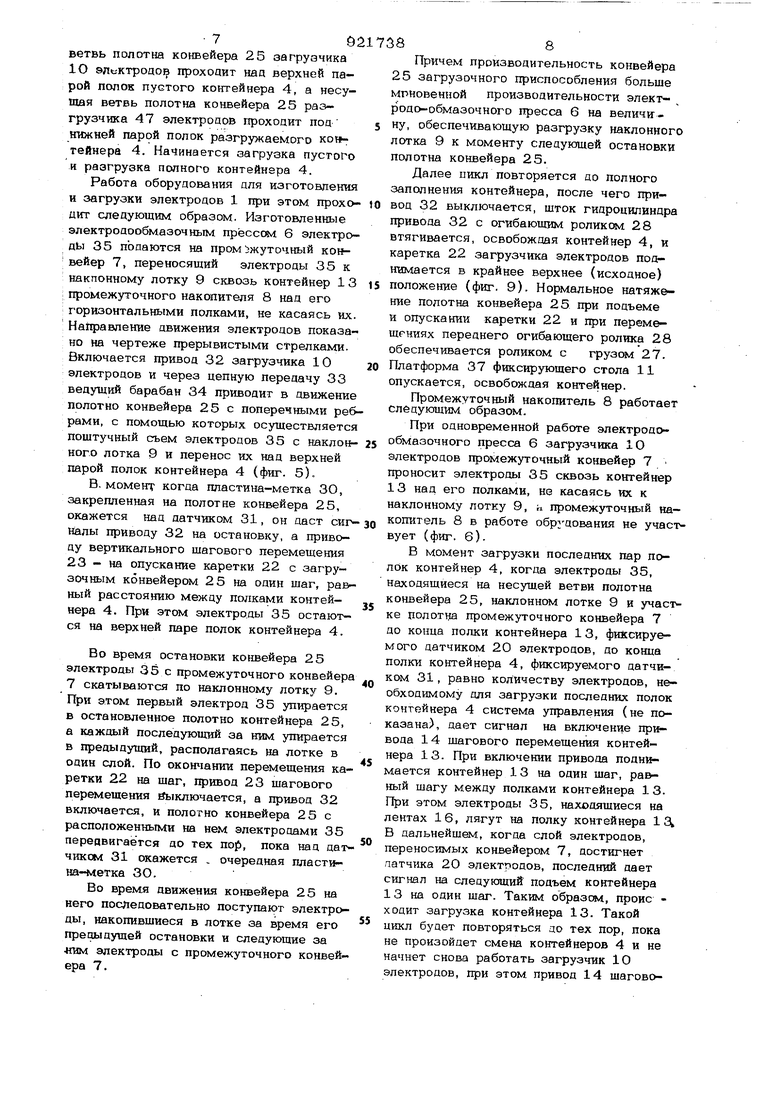

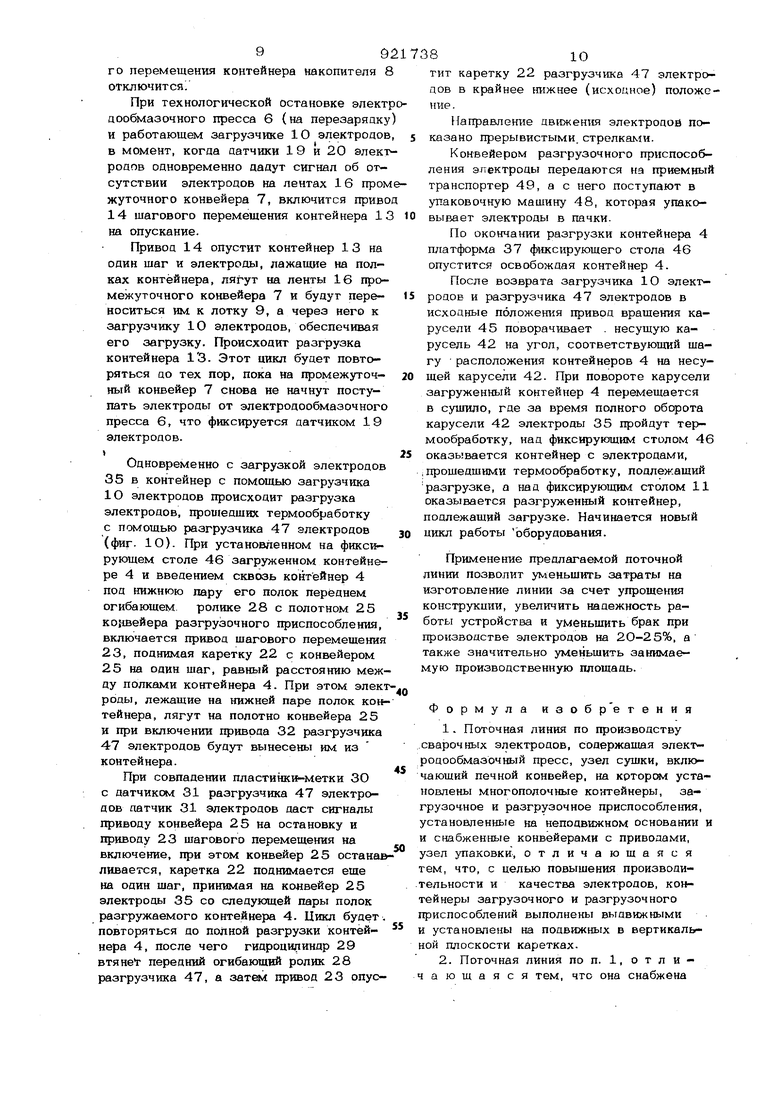

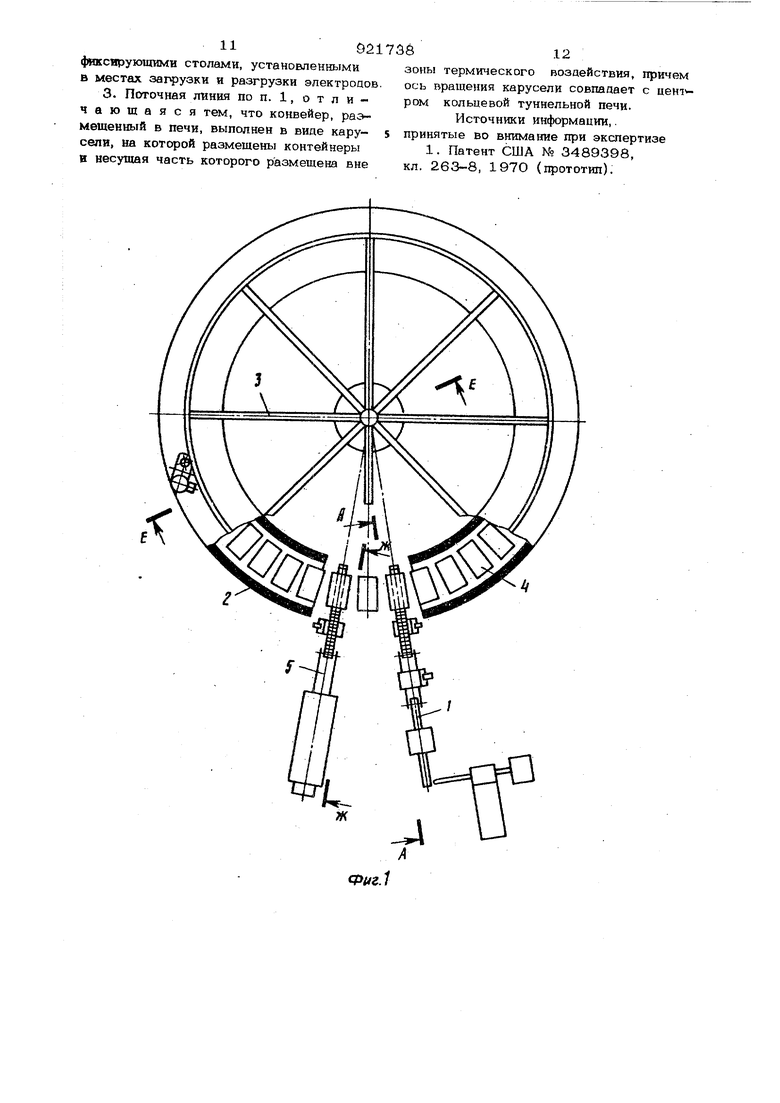

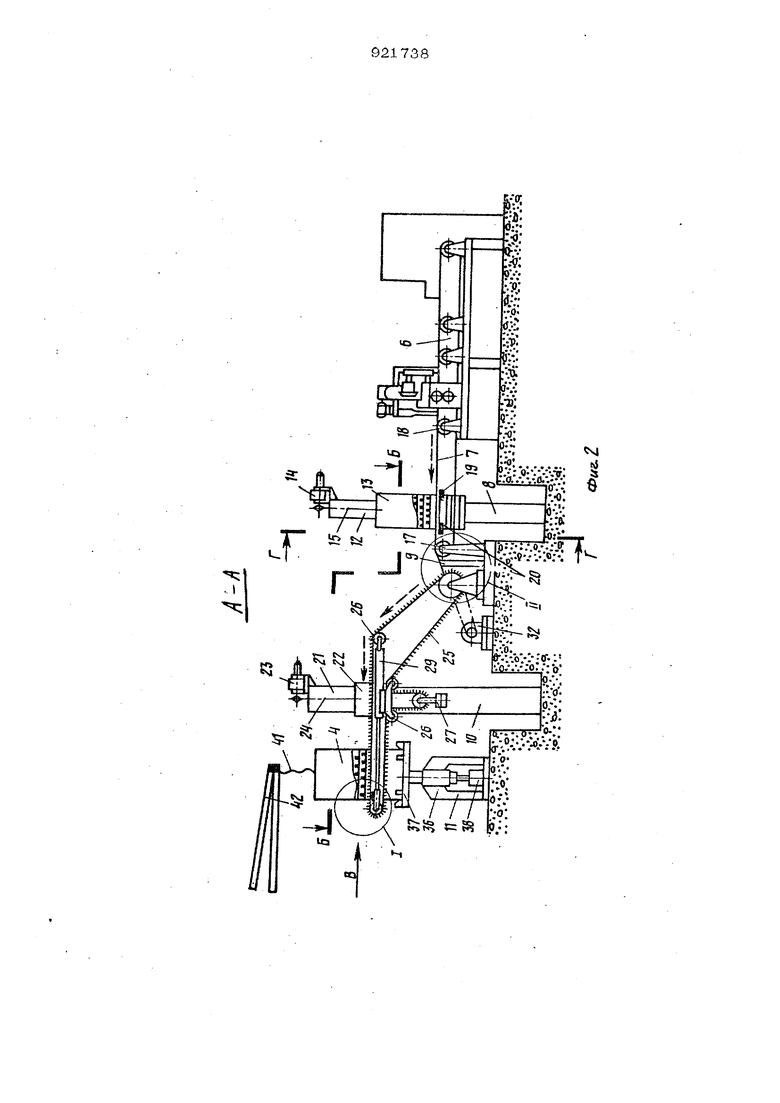

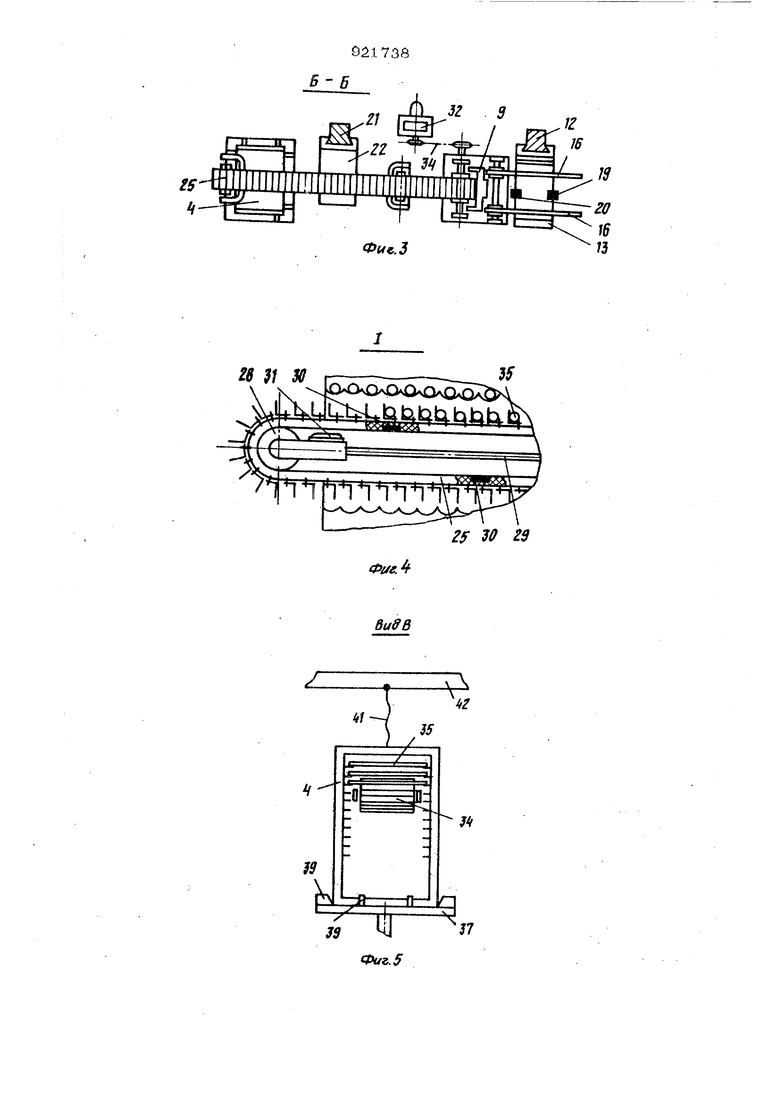

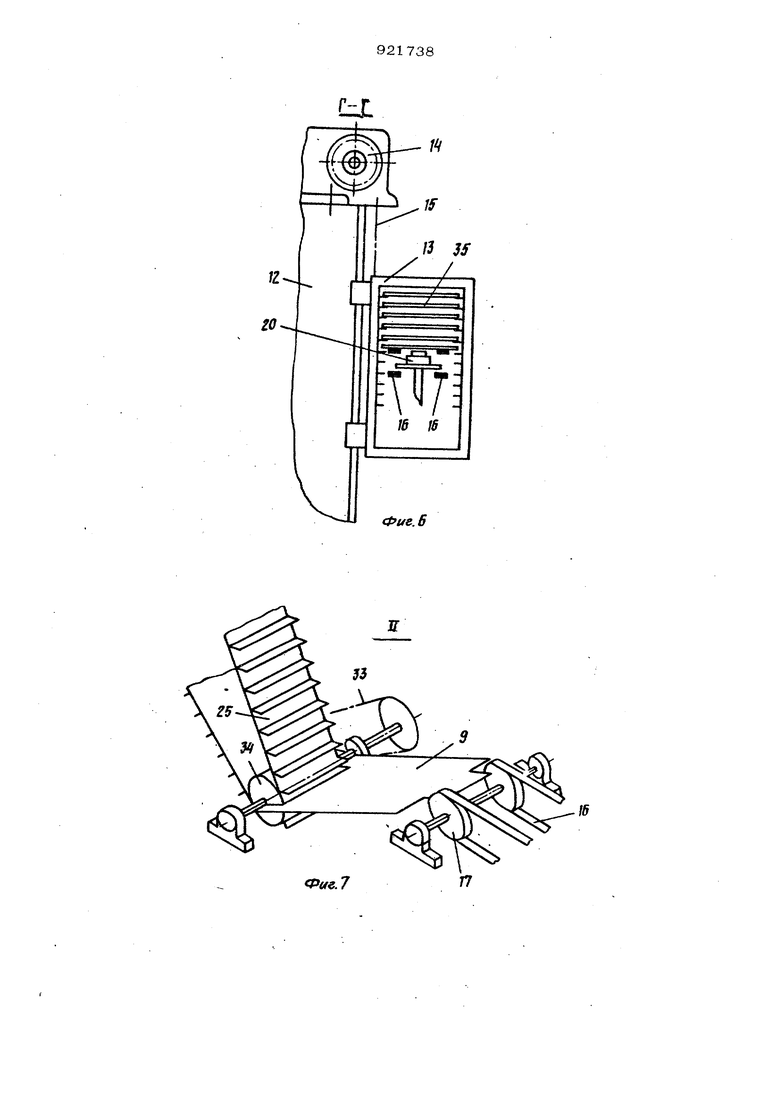

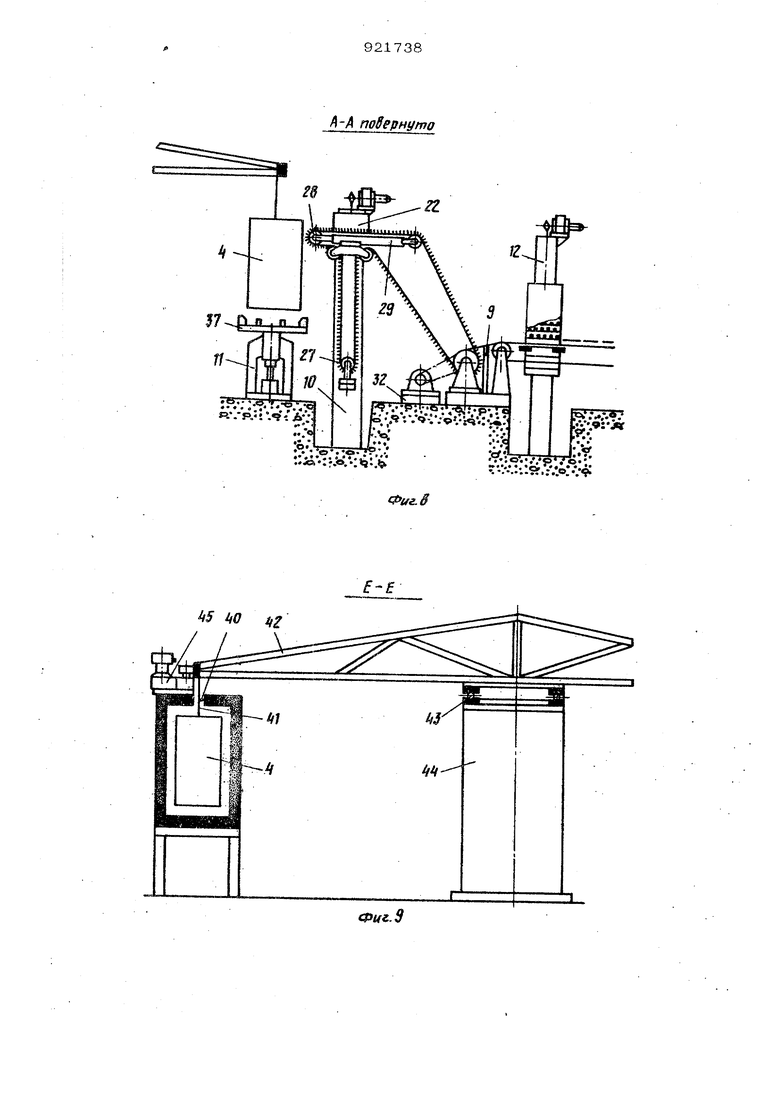

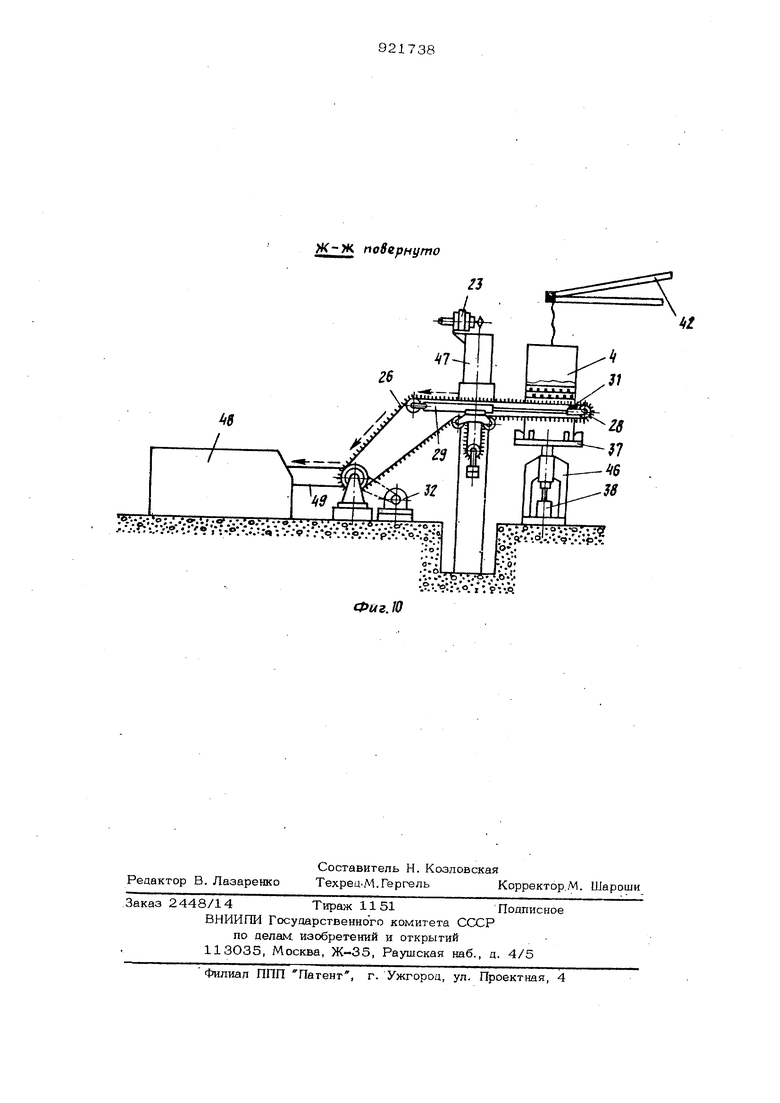

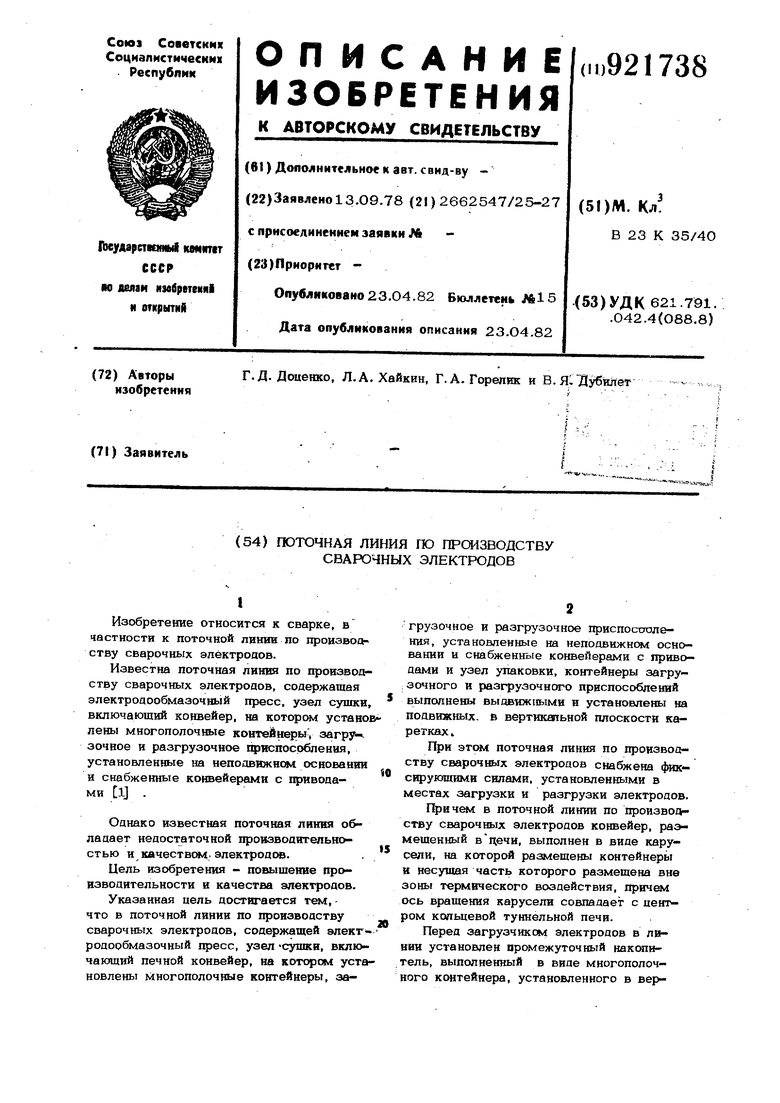

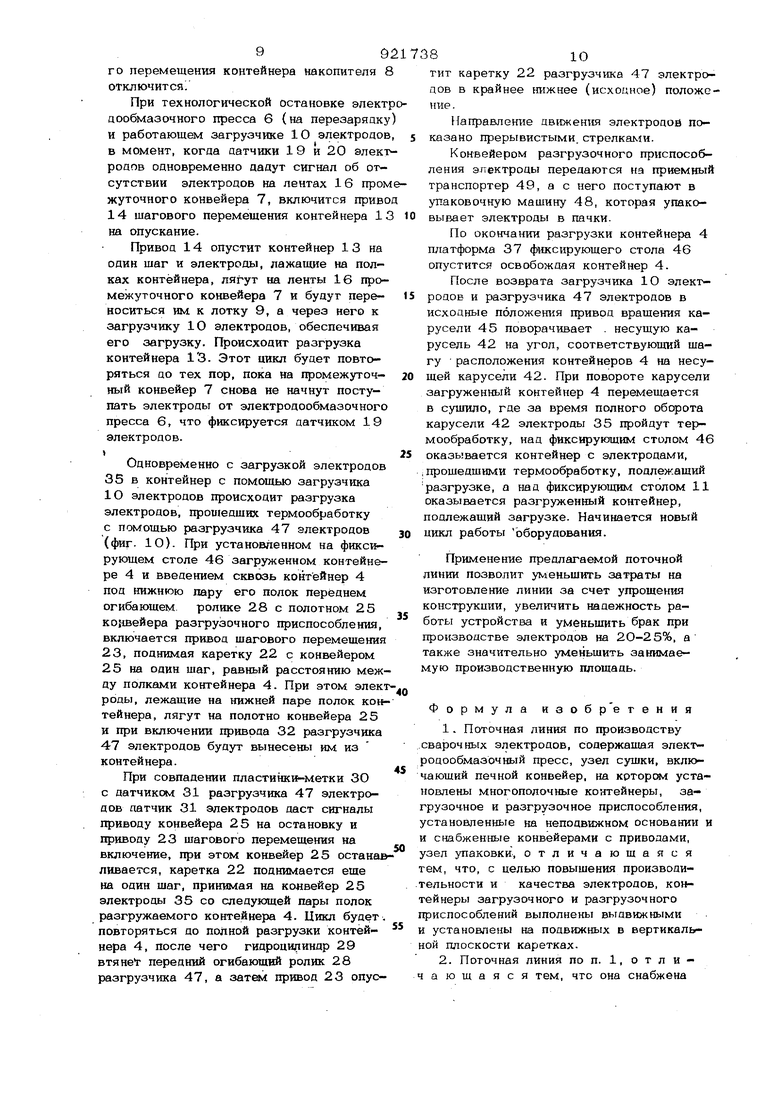

(54) ПОТОЧНАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ СВАРОЧНЫХ ЭЛЕКТРОДОВ Изобретение относится к сварке, в частностн к поточной линии но производству сварочных электродов. Известна поточная линия по производству сварочных электродов, содержащая электроаообмазочный пресс, узел сушки включающий конвейер, на которс устано лены многополочные контейнеры , загру зочное и разгрузочное приспособления, установленные на неподвижнадл основании и снабженные конвейерами с приводами ij . Однако известная поточная линия обладает недостаточной производительностью и качеством, электродов. Цель изобретения - повыщеиие производительности и качества электродов. Указанная цель достигается тем, что в поточной линии по производству сварочных электродов, сод жащей элекг родообмазочный пресс, узел -сушки, вклю чающий печной конвейер, на котором уста новлены многополочные контейнеры, загрузочное и разгрузочное приспосооления, установленные на неподвижнслл основании и снабженные конвейерами с приводами и узел упаковки, контейнеры загрузочного и разгрузочного приспособлений выполнены выдвижными и установлены на подвижных, в вертикдаьной плоскости каретках. При этом поточная линия по производству сварочных электродов снабжена (фующими силами, установленными в местах загрузки и разгрузки электродов. Причем в поточной линии по производг ству сварочных электродов конвейер, размешенный вдечи, выполнен в виде карусели, на которой размещены контейнеры и несущая часть которого размещена вне зоны термического воздействия, причем ось вращения карусели совпадает с центром кольцевой туннельной печи. Перед загрузчиком электродов в линии установлен промежуточный накштитель, выполненный в виде многополочного контейнера, установленного в вертккалыгых 1аправляющих стойки и соеаи ненного с прироцом шагового перемещения по направляющим, причем внутри многополочного контейнера установлен прсж ежуточный конвейер, соединяющий электроаообмазочный агрегат с загрузчиком электродов, промежуточш 1й конвейер дополнительно снабжен датчиками наличия электродов на полотне конвейера, установленными в местах, соответствующих началу и концу полки контейнера-накопителя и электрически свяйан гыми с приводом шагового перемещения его, который также электрически связан с электродообмазочным агрегатом и загрузчиком электродов. Расстояние между загрузчиком элек родов и накопителем выполнено таким, что в момент загрузки последних полок контейнера печного конвейера количество электродов, находящихся на несущих вет вях конвейеров от конца полки контейнер печного конвейера до конца полки контейнера накопителя, равно количеству электродов, необходимых для загрузки последних полок контейнера печного конвейера. Загрузочное и разгрузочное приспособления размещены по направле гию ра- киусов кольцевого сушила и смещены один относительно другого на угол , кра ный угловому расстоянию между контейнерами печного конвейера. Промежуточный конвейер и загрузочное устройство дополнительно соединень наклонным лоткпм, длина которого сос тавляет 20-50 значений диаметра элект рода. На фиг. 1 изображена поточно механ зированная линия для производства сварочных электродов, вид в плане,- на фиг. 2 - разрез А-А на фиг. 1 (оборудование для изготовления и загрузки электродов, положение во время загрузки электродов в контейнер на фиг. 3 - разрез Б-Б на фиг. 2( на фиг. 4 - узел на фиг. 2 (положение загрузчика электродов во время загрузки электродов, ви сбоку); на фиг. 5 - вид Е. на фиг. 2 (то же, вид спереди); на фиг. 6 разр Г-Г на фиг. 2 (промежуточный накопитель) на фиг. 7 - узел II на фиг. 2 (узел стыковки загрузчика и громежуто него конвейера с наклонным лотком), на фиг. 8 - разрез А-А на фиг. 1 (обо дование для изготовления к загрузки электродов, положение во время смены Контейнеров), на фиг. 9 - разрез Е-Е н фиг. 1 (карусельный конвейер размешен ый в печи), на фиг. 10 - разрез Ж-Ж а фиг. 1 (оборудование для разгрузки упаковки электродов). Поточно-механизированная линия по роизводству сварочных электродов (фиг. 1) включает оборудование для изготовления и загрузки электродов 1, кольцевую туннельную печь 2, карусельный конвейер 3 с подвешенными на нем многопопонными закрытыми снизу контейнерами 4 и оборудование 5 для разгрузки и упаковки. Оборудование для изготовления и загрузки электродов 1 размещено по направлению радиуса кольцевой печи 2 и включает (фиг. 1) установленные по ходу технологического процесса электродооГ -иазочный пресс 6, промежуточный конвейер 7, промежуточный (шкопитель 8, наклонш-н лоток, загрузчик электродов (загрузочное приспособление) 1О и фиксирующий стол 11. Промежуточный накопитель 8 содержит стойку 12, многополочный контейнер 13. На стойке 12 установлен привод 14 шагового перемещения контейнера 13, соединенный с контейнером 13 гибкой связью 1 5 к обеспечивающий вер- тикапьное шаговое перемещение контей нера 13с шагом, равным расстоянию между полками контейнера 13. Промежуточный конвейер 7, представ- ляющий собой две бесконечные ленты 16, огибающие обводные ролики 17 и приводHbie ролики 1 8 электродообмазочного пресса 6, проходит сквозь контейнер 13 промежуточного накопителя 8 (фиг. 6). На раме промежуточного конвейера 7 (не . показана) в местах, соответствующих началу и концу полок контейнера 13, установлены датчики 19 и 2О наличия электродов , электрически связанные с приводом 14 шагового перемещения контейнера, который также, электрическисвязан с электродообмазочным прессом 6 и загрузчиксм 10 электродов. Загрузочное 1О приспособление содержит стойку 21 с вертикальной направляющей, на которой установлена с возможностью перемещения по направляющей каретка 22. На стойке 21 также установлен привод 23 вертикального шагового перемещения, соединенный с кареткой 22 гибкой связью 24 и обеспечивающий шаговое перемещение каретки 22 с щагом, равным расстоянию между полками контейнера 4. На каретке 22 установлен загрузочный конвейер 25, состоящий из бесконечного полотна с попереч- нымк ребрами огибающих роликов 26 и натяжного устройства в виде свободно подвешенного на нижней -ветви ролика грузом 27. Передний огибающий ролик 28 загрузочного конвейера установлен на штоке гиароцилиндра 29, закрепленного на каретке 22. Длина полотна кон вейера 25 кратна длине полок контейнера 4, причем обратная сторона полотна конвейера 25 (фиг. 4) снабжена пласти нами-метками 30, расстояние между ко торыми равно длине полки контейнера 4 На штоке гидроцилиндра 29 установлен датчик 31, взаимодействующий с пластинками-метками 30 и электрически соединенный с приводсад 23 вертикальнего шагового перемещения. Движение полотна конвейера 25 осуществляется от привода 32 через ueibную передачу 33 и ведущий барабан 34 (фиг. 2, 3, 7). Наклон 1ый лоток (фиг. 7) 9 установлен Между промежуточш.1м конвейером и загрузчиком 10 электродов, причем длина его соответствует количеству электродов 35, производимых электродообмазочнь1м прессом 6, конвейера 25 загрузчика при его шаговом перемещении с кареткой 22. Фиксирующий стол 11 (. 2) содержит неподвижное основание 36 с подъемной платформой 37, подъем которой осуществляется пневмоцилиндром 38 Подъемная платфоргАа 37 снабжена фикса торами 39, обеспечиваюишми ориентированное положение контейнера 4 на стол 11 при лоднятой платформе 37 (фиг- 5) Взаимное расположение загрузчика 10 электродов и фиксирующего стола 11обе печивает возможность продвижения гидро цилиндрик 29 переднего огибающего ро.лика 28 с полотном конвейера 25 сквозь контейнер 4, установленный на столе причем при полностью и 1двинутом штоке гидроцилиндра датчик 31 находится в месте, соответствующем концу полки контейнера 4 (фиг. 4). Взаимное; расположение загрузчика электродов Ю и промежуточного накопителя 8 выполнено таким, что в момент загрузки последних полок контейнера 4 электроды 35, находящиеся на несушей ветви полотна конвейера 25, лотке 9 и накопителе 8, равно количеству электродов, необходимых для загрузки последних полок к:онтейнера 4. Узел сушки (фиг. 1 и 9) представляет собой кольцевую печь, имеющую от- 36 крытый сектор для размещения оборудования, для загрузки и разгрузки электродов и кольцевую щель 4О в своде для прохождения гибких связей 41, соединяющих равномерно расположенные по окружности контейнеры 4 с несущей каруселью 42 печного конвейера 3. Карусель 42 через опорно-поворотное уст ройство 43 соединена с неподвижной колонной 44, причем ось вращения карусели 42 совпадает с осью кольцевой туннельной печи 2. Привод вращения карусели 45 установлен на кожухе туннельной печи 2, кинематически соединен с несущей каруселью 42 и обеспечивает поворот карусели 42 на утоп, соответствующий шагу расположения контейнеров 4 на карусели 42. Оборудование для разгрузки и упаковки электродов (фиг. 10) включает установленные . по ходу технологического процесса фиксирующий стол 46, разгрузчик 47 электродов и упаковочную машину 48 с приемным транспортером 49. Устройство фиксирующего стола 46 и разгрузчика 47 электродов идентично устройству фиксирующего стола 11 и загрузчика 1О электродов. Линия работает следующим образе. В исходном положении подъемные платформы 37 фиксирующих столов 11 и 46 опущены, штоки гидроцилиндров 29, загрузчика 1О электродов и разгрузчика 47 электродов втянуты, каретка 22 загрузчика 10 электродов поднята в крайнее верхнее положение, каретка разгрузчика 47 электродов опущена в крайнее нижнее положение. Привод 32 загрузчика и разгрузчика выключены. Привод вращения карусели 45 поворачивает несущую карусель на один шаг, устанавливая следующие контейнеры 4 над фиксирующими столами 11 и 46, причем над столом 46 оказывается контейнер с электродами, прошедшими термообработку в кольцевой туннельной пеи, подлежащей разгрузке, а над столом 1 оказывается загруженный контейнер, одлежащий разгрузке. Подъемные плат ормы 37 фиксирующих столов 11 и 46 одшибаются пневмоиилиндрами 38 и с с дошью фиксаторов 39 обеспечивают риентированное положение контейнеров 4. осле этого штоки гидроцилиндра 29 зарузчика Ю электродов и разгрузчика 7 выдвигаются, перемещая передние гибающие ролики 28 контейнера 25 квозь контейнеры 4. При этом несущая ветвь полотна конвейера 25 загрузчика Ю эль-ктродов прохоаит над верхней парой попок пустого контейнера 4, а несущая ветвь полотна конвейера 25 разгрузчика 47 электродов прохоаит под нижней парой полок разгружаемого контейнера 4. Начинается загрузка пустого и разгрузка полного контейнера 4. Работа оборудования для изготовления и загрузки электродов 1 при этом проходит следующим образом. Изготовленные электродообмазочным прессом 6 электроды 35 подаются на промежуточный конвейер 7, переносящий электроды 35 к наклонному лотку 9 сквозь контейнер 13 : промежуточного накопителя 8 над его горизонтальными полками, не касаясь их. Направление движения электродов показано на чертеже прерывистыми стрелками. Включается привод 32 загрузчика 10 электродов и через цепную передачу 33 ведущий барабан 34 приводит в движение полотно конвейера 25 с поперечными реб рами, с помощью которых осуществляется пощтучный съем электродов 35 с наклонного лотка 9 и перенос их над верхней парой полок контейнера 4 (фиг. 5). В. момент когда пластина-метка ЗО, закрепленная на полотне конвейера 25, окажется над датчиком 31, он даст сиг налы приводу 32 на остановку, а приводу вертикального шагового перемещения 23 - на опускание каретки 22 с загрузочным конвейером 25 на один шаг, рае ный расстоянию между полками контейнера 4. При этом электроды 35 остаются на верхней паре полок контейнера 4. Во время остановки конвейера 25 электроды 35 с промежуточного конвейер 7 скатываются по наклонному лотку 9. При этом первый электрод 35 упирается в остановленное полотно контейнера 25, а каждый последующий за ним упирается в предыдущий, располагаясь на лотке в один слой. По окончании перемещения ка ретки 22 на щаг, привод 23 шагового перемещения выключается, а привод 32 включается, и полотно конвейера 25 с расположенными на нем электродами 35 передвигается до тех пор, пока над дат чиком 31 окажется . очередная пластина-метка ЗО. Во время движения конвейера 25 на него последовательно поступают электро ды, накопившиеся в лотке за время его предыдущей остановки и следующие за .ним электроды с промежуточного конвей ера 7. Причем производительность конвейера 5 загрузочного приспособления больше гновенной производительности элект- , одо-обмазочного пресса б на величину, обеспечивающую разгрузку наклонного отка 9 к моменту следующей остановки олотна конвейера 25. Далее цикл повторяется до полного заполнения контейнера, после чего привод 32 выключается, шток гидроцилиндра привода 32 с огибающим роликом 28 втягивается, освобождая контейнер 4, и каретка 22 загрузчика электродов поднимается в крайнее верхнее (исходное) положение (фиг. 9). Нормальное натяжение полотна конвейера 25 при подъеме и опускании каретки 22 и при перемещениях переднего огибающего ролика 28 обеспечивается роликом с грузом 27. Платформа 37 фиксирующего стола 11 опускается, освобождая контейнер. Промежуточный накопитель 8 работает следующим образом. При одновременной работе электродообмазочного пресса 6 загрузчика 10 электродов промежуточный конвейер 7 проносит электроды 35 сквозь контейнер 13 над его полками, не касаясь их к наклонному лотку 9, и промежуточный накопитель 8 в работе обрудования не участвует (фиг. 6). В момент загрузки последних пар полок контейнер 4, когда электроды 35, находящиеся на несущей ветви полотна конвейера 25, наклонном лотке 9 и участ ке полотна промежуточного конвейера 7 до конца полки контейнера 13, фиХсируемого датчиком 2О электродов, до конца полки контейнера 4, фиксируемого датчиком 31, равно количеству электродов, необходимому для загрузки последних полок контейнера 4 система управления (не показана), дает сигнал на включение привода 14 шагового перемещения контейнера 13. При включении привода поднимается контейнер 13 на один шаг, равный шагу между полками контейнера 1 3. При этом электроды 35, находящиеся на лентах 16, лягут на полку контейнера 13 В дальнейшем, когда слой электродов, переносимых конвейером 7, достигнет патчика 20 электродов, последний дает сигнал на следующий подъем контейнера 13 на один шаг. Таким образам., проис ходит загрузка контейнера 13. Такой цикл будет повторяться цо тех пор, пока не произойдет смена контейнеров 4 и не начнет снова работать загрузчик 10 электродов, при этом привод 14 шагового перемещения контейнера накопителя отключится/ При технологической остановке элект цообмазочного пресса 6 (на перезарядку и работающем загрузчике Ю электродов в момент, когда датчики 1 9 и 20 элект родов одновременно дадут сигнал об отсутствии электродов на лентах 16 пром жуточного конвейера 7, включится приво 14 шагового перемещения контейнера 1 на опускание. Привод 14 опустит контейнер 13 на один шаг и электроды, лажашие на полках контейнера, лягут на ленты 16 промежуточного конвейера 7 и будут переноситься им к лотку 9, а через него к загрузчику 10 электродов, обеспечивая его загрузку. Происходит разгрузка контейнера 13. Этот цикл будет повторяться до тех пор, пока на промежуточный конвейер 7 снова не начнут поступать электроды от электродообмазочного пресса 6, что фиксируется датчиком 19 электродов. Одновременно с загрузкой электродов 35 в контейнер с помощью загрузчика Ю электродов происходит разгрузка электродов, прощедших термообработку с помощью разгрузчика 47 электродов (фиг- Ю). При установленном на фиксирующем столе 46 загруженном контейнере 4 и введением сквозь контейнер 4 под нижнюю пару его полок переднем огибающем ролике 28 с полотном 25 конвейера разгрузочного приспособления, включается привод шагового перемещения 23, поднимая каретку 22 с конвейером 25 на один шаг, равный расстоянию между полками контейнера 4. При этом элек роды, лежащие на нижней паре полок кок тейнера, лягут на полотно конвейера 25 и при включении привода 32 разгрузчика 47 электродов будут вынесены им из контейнера. При совпадении пласти вси-метки 30 с датчиком 31 разгрузчика 47 электродов датчик 31 электродов даст сигналы приводу конвейера 25 на остановку и приводу 23 шагового перемещения на включение, при этом конвейер 25 остана& ливается, каретка 22 поднимается еще на один шаг, принимая на конвейер 25 электроды 35 со следующей пары полок разгружаемого контейнера 4. Цикл будет, повторяться до полной разгрузки контейнера 4, после чего гидроциринар 29 втяне г передний огибающий ролик 28 разгрузчика 47, а затем привод 23 опусТИТ каретку 22 разгрузчика 47 электроцов в крайнее нижнее (исходное) положение. {aпpaвлeниe движения злектродой показано прерывистыми, стрелкак и. Конвейером разгрузочного приспособления электроды передаются на приемный транспортер 49, а с него поступают в упаковочную машину 48, которая упаковывает электроды в пачки. По окончании разгрузки контейнера 4 платформа 37 фиксирующего стола 46 опустится освобождая контейнер 4. После возврата загрузчика Ю электродов и разгрузчика 47 электродов в исходные положения привод вращения карусели 45 поворачивает . несущую карусель 42 на угол, соответствующий шагу расположения контейнеров 4 на несущей карусели 42. При повороте карусели загруженный контейнер 4 перемещается в сугиило, где за время полного оборота карусели 42 электроды 35 пройдут термообработку, над фиксирующим столом 46 оказывается контейнер с электродами, .прошедшими термообработку, подлежащий разгрузке, а над фиксирующим столом 11 оказывается разгруженный контейнер, подлежащий загрузке. Начинается новый цикл работы оборудования. Применение предлагаемой поточной линии позволит уменьшить затраты на изготовление линии за счет упрощения конструкции, увеличить надежность работы устройства и уменьшить брак при производстве электродов на 2О-25%, а также значительно уменьшить занимаемую производственную площадь. Формула изобретения 1.Поточная линия по производству сварочных электродов, содержащая элект- родообмазочный пресс, узел сушки, включающий печной конвейер, на котором установлены многополочные контейнеры, загрузочное и разгру зочное приспособления, установленные на неподвижном основании и и снабженные конвейерами с приводами, узел упаковки, отличающаяся ем, что, с целью повышения производиельности и качества электродов, конейнеры загрузочного и разгрузочного риспособлений выполнены выдвижными установлены на подвижных в вертикальной плоскости каретках. 2.Поточная линия по п. 1, о т л и ающаяся тем, что она снабжена

фиксирующими столами, установленными в местах загрузки и разгрузки электродов.

3. Поточная линия по п. 1, отличающаяся тем, что конвейер, раэмешенный в печи, выполнен в виде карусели, на которой размещены контейнеры в несущая часть которого размещена вне

зоны термического воздействия, причем ось вращения карусели совпадает с кольцевой туннельной печи.

Источники информации,. принятые во внимание при экспертизе

1. Патент США № 3489398, кл. 263-8, 1970 (щэототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления электродов | 1976 |

|

SU618229A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Линия для изготовления строительных изделий | 1988 |

|

SU1636223A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Установка для загрузки и разгрузки стержневых изделий из транспортных средств | 1977 |

|

SU709482A1 |

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| Установка для автоматической перегрузки керамических изделий | 1981 |

|

SU988565A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМОВКИ И СУШКИ КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2013 |

|

RU2534283C2 |

| Поточно-механизированная линия для производства сварочных электродов | 1982 |

|

SU1061963A1 |

| Поточная линия подачи газетных стереотипов от отливных автоматов к печатным машинам и возврата отработанных стереотипов от печатных машин к отливным автоматам | 1972 |

|

SU438557A1 |

гв 91 X

У

J5

2 W

ФагА

Л

J5

/

Фиъ.5

Фие.7

/

Фие.6

::Aiv::xv :; 5 ifO

т :о-.«/.р/о ;

::-.-/.-.:..:cr..X-V9:

Фиг. В

Фиг. В ц2

повернуто Г ... ..o,--o;-.;ov--Q- -о if О I Шу {:Ч КР:Л;.-Ч

а.-.о

,,. ,«.вч,о /,О ,

.....; :VvA

Фиг. да Ю 5 |О,-о.« СГ p-:,44-:ob-vVv::p

Авторы

Даты

1982-04-23—Публикация

1978-09-13—Подача