Изобретение относится к термометрии, а конкретно к изготовлению рабочего спая термоэлектрического термометра .

Цель изобретения - повышение прочности горячего спая.

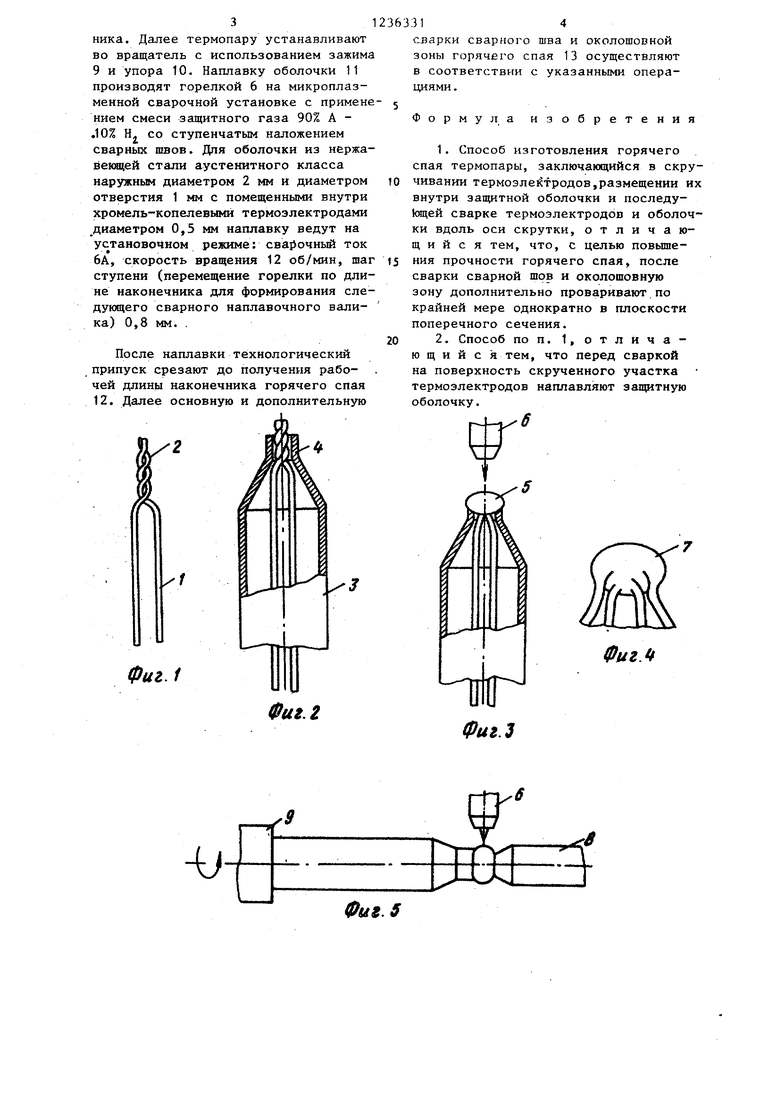

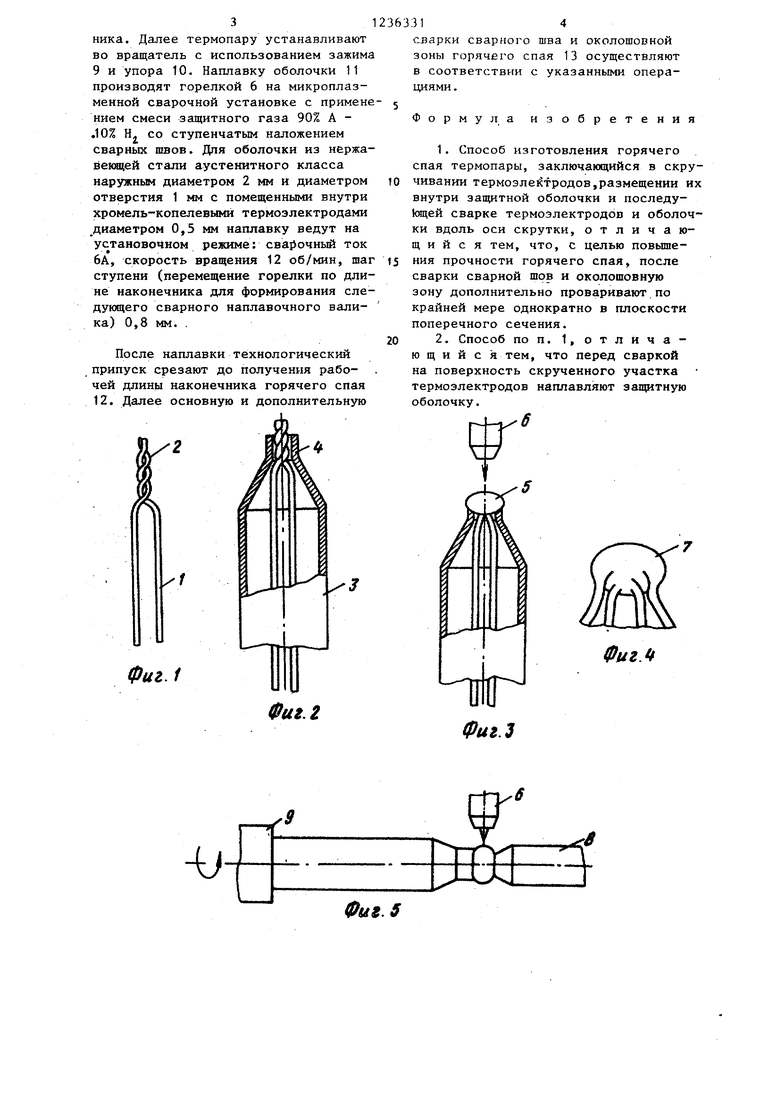

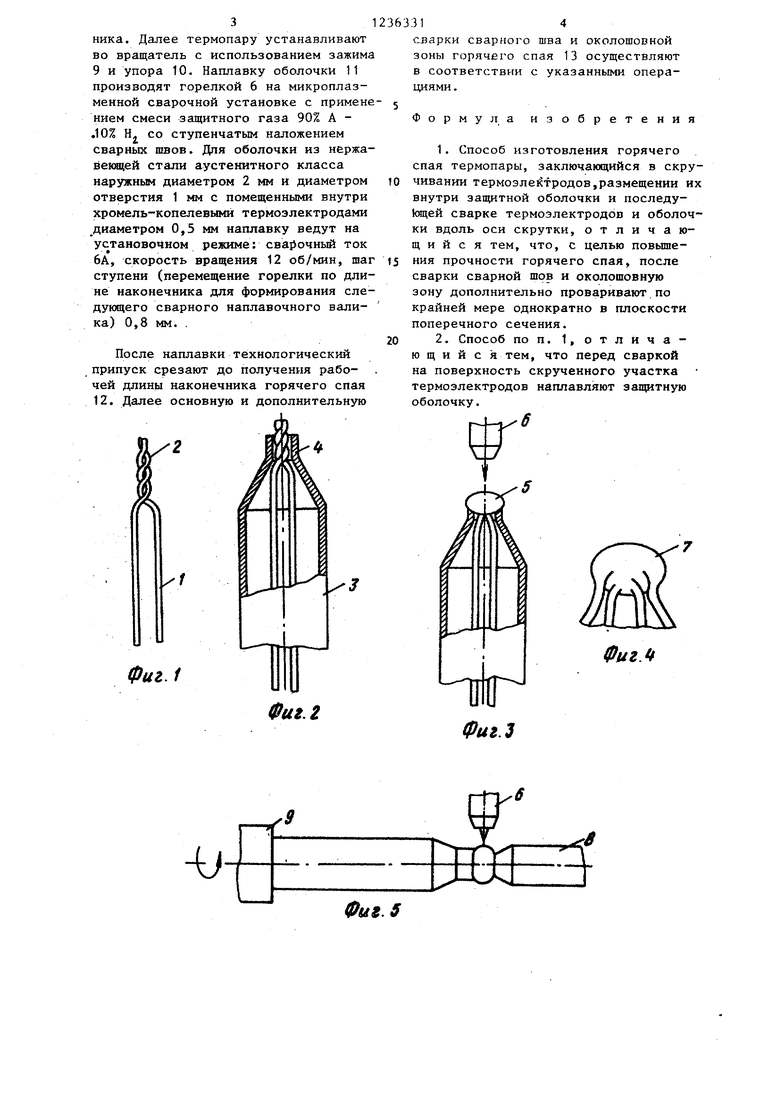

На фиг. 1 показаны скрученные термоэлектроды термопары; на фиг. 2 - размещение скрученного участка тер- моэлементов в наконечнике термопары; на фиг. 3 - сварка скрученного участка термоэлектродов с наконечником термопары; на фиг. 4 - типичйая макроструктура сварного шва и околошов- ной зоны в плоскости продольного сечения термопары после сварки вдоль оси скрутки; на фиг. 5 - проваривание микроплазменной горелкой сварного шва и околошовной зоны в плоскостях поперечного сечения термопары на фиг. 6 - наплавка на поверхность скрученного участка термоэлектродов оболочки наконечника; на фиг. 7 - собранная под сварку -вдоль оси скрутки термопара с наплавленным и оттор- цованным наконечником; на фиг. 8 - горячий спай термопары после оплавления первоначальной сварки и дополнительного проваривания в плоскости поперечного сечения.

На фиг. 1-8 приняты следующие обозначения: 1 - термоэлектроды, 2 - скрутка термоэлектродов, 3 - ная оболочка термопары, 4 - цилиндрическая часть защитной оболочки, 5 - горячий спай термопары после сварки Электродов и оболочки,6 - микроплазменная горелка, - макроструктура

сварного соединения с трещинами в ма- териале спая,8 - теплоотвод, 9 - вращатель, 10- упор,11 защитная оболочка, 12 - участок скрутки с оплавленной оболочкой требуемой технологической длины, 13 - горячий спай термопары

Способ реализуется следующим образом.

Термоэлектродные проволоки 1 скручивают с шапэм скрзггки 2, равным приблизительно двум диаметрам проволоки (шаг скрутки - расстояние между соседними витками в направлении оси скрутки). Затем термопарные проволоки устанавливают в защитную оболочку термопары 3 таким образом, чтобы скрученный участок размещался внутри цилиндрической части наконечника 4, оставляя небольшой технологический вылет скрутки из наконечника.

Далее сваривают скрученный участок термоэлектродов с наконечником с образованием горячего спая в виде точечного терм.етичного шва 5. Сварка производится горелкой 6 в струе защитного газа аргона двумя дозирован-- ными сварочными импульсами: первым, предварительным, импульсом расплавляют технологический вылет скрученных термоэлектродов; вторым, основным, сплавляют между собой наконечник и скрученный участок термоэлектродов.

Для термопары с хромель-копелевыми термоэлектродами диаметром 0,5 мм и наконечником из нержавеющей стали аустенитного класса с наружным диаметром 2 мм и диаметром отверстия I 1 мм при величине технологического

вылета скрутки 1 мм используют сварочный режим: первьй импульс - амплитуда 7А, длительность 0,8 с; второй импульс - амплитуда 15А, длительность 1 с. Затем торец сварного шва

фиксируют в теплоотводе 8, который, в свою очередь, закрепляют в зажиме вращателя, корпус термопары закрепляют в зажиме 9 вращателя.

Проваривание в плоскости поперечного сечения шва и околошовной зоны (зоны корня шва) производят горе,пкой 6 на :микроплазменной установке с использованием смеси защитного газа 90% А - 10% %.

Для термопары с горячим спаем с указанными размерами элементов сварку до образовагшя в материале спая вали ков роводят на следующем установочном реиме: сварочньй ток 8А, скорость вра

ения 10 об/мин.

Для улучшения качества сборки термоэлектродных проволок с наконечником термопары путем снижения вели- чины зазоров и создания плотного контакта между поверхностью скрученных термоэлектродов и внутренней поверхностью наконечника подготовку горячего спая к сварке вдоль оси скрутки производят следующим образом.

Скрученные термоэлектроды собирают с наконечником .и фиксируют достигнутое взаиморасположение таким образом, чтобы исключить наплавкой продольные перемещения скрутки относительно защитной оболочки. Скрутв:у и оболочку берут с технологическим припуском по длине,равным приблизительно 2-3 диаметрам наконеч31

ника. Далее термопару устанавливают во вращатель с использованием зажима 9 и упора 10. Наплавку оболочки 11 производят горелкой 6 на микроплазменной сварочной установке с примене нием смеси защитного газа 90% А - .10% Н со ступенчатым наложением сварных швов. Для оболочки из нержавеющей стали аустенитного класса наружным диаметром 2 мм и диаметром отверстия 1 мм с помещенными внутри хромель-копелевыми термоэлектродами диаметром 0,5 мм наплавку ведут на установочном режиме: сва1 очньй ток 6А, скорость вращения 12 об/мин, шаг ступени (перемещение горелки по длине наконечника для формирования следующего сварного наплавочного валика) 0,8 мм. .

После наплавки технологический припуск срезают до получения рабочей длины наконечника горячего спая 12. Далее основную и дополнительную

j 5

0

314

сварки сварного шва и околошовной зоны горячего спая 13 осуществляют в соответствии с указанными операциями.

Формула изобретения

1.Способ изготовления горячего спая термопары, заключающийся в скручивании термоэлектродов,размещении их внутри защитной оболочки и последу- kщeй сварке термоэлектродов и оболочки вдоль оси скрутки, отличающийся тем, что, с целью повьше- ния прочности горячего спая, после сварки сварной шов и околошовную зону дополнительно проваривают по крайней мере однократно в плоскости поперечного сечения.

2.Способ по п. 1, отличающий с я тем, что перед сваркой на поверхность скрученного участка термоэлектродов наплавляют защитную оболочку.

Фиг. 1

Фиг. г

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1985 |

|

SU1278619A1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления рабочего спаяТЕРМОпАР из ТугОплАВКиХ МАТЕРиАлОВ | 1978 |

|

SU800691A1 |

| Способ и устройство для изготовления термостолбиков | 2023 |

|

RU2821245C1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1647282A1 |

| Способ изготовления горячего спая термопары | 1986 |

|

SU1362954A1 |

| Способ изготовления горячего спаяТЕРМОпАРы | 1978 |

|

SU838411A1 |

Изобретение относится к термометрии, а именно к изготовлению рабочего спая термоэлектрического термометра. Цель изобретения - повышение прочности горячего спая. Термоэлектродные проволоки скручивают с шагом скрутки, равным двум их диаметрам, и устанавливают в запщтную оболочку термопары так, что скрученный участок размещается внутри цилиндрической части наконечника. Сваривают этот участок с наконечником с образованием точечного термического шва, торец которого фиксируют в теплоотводе. Затем производят проваривание в плоскости поперечного сечения шва и околошовной зоны. 1 з.п. ф-лы, 8 ил. : Эд :о :о

Л

-иФиг.5

-и

УУХхУ:

Y fi10

1 7 X 1. /

r f yfy yjfjfjfjy /ji J iff: ; 1

/7///ШШгШ : :

Фиг, б

Фиг.

Редактор А.Козориз

Составитель А.Тереков Техред Г.Гербер

Заказ 3081/44Тираж 778Подписное

ВНИИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фиг.В

Корректор с.Черни

| Термометры термоэлектрические кабельные ядерных реакторов | |||

| Типовые технологические процессы сварки и герметизации | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЗАПРАВОЧНАЯ СТАНЦИЯ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2000 |

|

RU2181175C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-06-07—Публикация

1984-11-22—Подача