Заявляемое изобретение относится к области химии высокомолекулярных соединений, конкретно к способу проведения процесса каталитической газо-жидкофазной экзотермической реакции полимеризации этилена в закрытых полунепрерывных реакторах смешения в изотермическом режиме и имеет целью создание и использование гидродинамического режима, независимого от объема реактора, позволяющего сократить многоступенчатость и затраты на его масштабирование при переходе от лабораторного к промышленному объему. Изобретение может быть использовано, например, при получении реакторных порошков сверхвысокомолекулярного полиэтилена (РП СВМПЭ) нужной морфологии и наноструктуры, обеспечивающих твердофазную переработку РП и получение пленочных волокон особой прочности и высокого модуля, суспензионным методом с использованием маловязкого растворителя.

Уровень техники

Задачей масштабирования химических процессов является воспроизведение в увеличенных, в том числе в промышленных объемах результатов, достигнутых в лабораторных масштабах, без потери или с превышением целевых показателей процесса.

Технология получения РП СВМПЭ, способного перерабатываться из твердой фазы в сверхпрочные и сверхмодульные изделия весьма чувствительна к технологической рецептуре и параметрам технологического режима. В число параметров, определяющих возможность твердофазной переработки РП входят: морфология РП, доля частиц нужного размера после просеивания, молекулярно-массововое распределение, средняя молекулярная масса, насыпная масса. И, если требуемое качество РП будет получено в конкретном аппарате при стабилизации подобранных технологических параметров, то это не гарантирует требуемое качество РП при освоении процесса в промышленных масштабах, поскольку возникает необходимость воспроизводства параметров, которые трудно или невозможно измерить. Имеются ввиду показатели диффузионных процессов в реакторе, которые зависят от гидродинамического состояния реакционной среды. Кроме того, необходимо воспроизводить условия, от которых зависит производительность реактора, например, выход с одного пробега и удельная производительность с единицы объема реактора.

Поскольку газо-жидкофазная экзотермическая реакция полимеризации этилена протекает в диффузионной и кинетической областях, то для решения задачи масштабирования необходимо осуществить перенос в промышленный объем условий протекания процесса в лабораторном реакторе в каждой из областей.

Теоретически желательно вообще исключить диффузионную стадию процесса. Тогда скорость процесса не будет ограничена скоростью растворения этилена и определится только скоростью химических превращений, которая при постоянном давлении этилена и температуре в реакторе будет постоянной. В этом случае задача масштабного перехода будет решена. Однако наличие диффузионной области является реальностью и потому необходимо решить задачу переноса в другой масштаб результатов именно в диффузионной области.

Одним из способов интенсификации технологических процессов в диффузионной области и, тем самым, их перевода в кинетическую область является формирование при перемешивании максимальных значений поверхности, времени и пути движения совокупности элементов межфазного контакта реакционной среды. Следует создать такой режим процесса, который даст в разных объемах одинаковый эффект от формирования развитой удельной поверхности массообмена и времени межфазного контакта. То есть для переноса процесса в аппарат другого размера без ухудшения целевых технологических показателей требуется либо повторить, либо найти эквивалент перемешиванию в масштабируемом аппарате и создать режим перемешивания, в котором изменения массопереноса с изменением объема будут малы и/или не существенны. Масштабируемым аппаратом в заявляемом изобретении является реактор смешения с механическим перемешиванием, поэтому рассмотрим процессы массо- и теплообмена в аппаратах такого типа.

Общим недостатком известных реакторов смешения с механическим перемешиванием является неизбежность отрицательного воздействия на перемешивание тангенциальных сил в жидкой среде, являющихся причиной возникновения препятствующей перемешиванию воронки с круговым течением, поверхность которой приобретает форму параболоида вращения или перевернутого конуса. Межфазная воронкообразная граница имеет ограниченную величину поверхности контакта в системе газ-жидкость. Даже при подаче этилена в пространство под мешалкой и при дополнительном перемешивании с помощью барботирования газа через жидкость, частицы полимера сепарируются, скапливаясь у стенки реактора, что вызывает неравномерность контакта этилена с активными центрами полимеризации и, как результат, неравномерность свойств получаемого полимера. Для борьбы с воронкообразованием и увеличения эффективности перемешивания в таком реакторе устанавливают барботер, отражающие перегородки, что частично решает задачу увеличения поверхности межфазного контакта (Васильцов Э.А., Ушаков В.Г., Аппараты для перемешивания жидких сред. Справочное пособие. - Л.: Машиностроение, Ленинградское отделение, 1979. 76 с.). Однако, одновременно с положительным эффектом, направленным на создание равномерности перемешивания, перегородки являются причиной и местом адгезии образующегося полимера, затрудняя теплосъем реакции и чистку реактора, а происходящее уменьшение высоты воронки отражающими перегородками приводит к уменьшению поверхности теплопередачи через стенку реактора, что недопустимо для экзотермических процессов.

Применение турбинных мешалок в газожидкостных реакторах с механическим перемешиванием позволяет интенсифицировать процессы массообмена, но практика показала, что при переходе от модельного объема аппаратов такого типа к промышленному наблюдается резкое снижение их эффективности [Соколов В.Н., Доманский И.В. Газожидкостные реакторы. Л.: Машиностроение, Ленинградское отделение, 1976. 216 с.].

Известен патент ЕАПВ №003815 (опубл. 26.06.2003). Описанные в нем способ и устройство для перемешивания, хотя и относятся к процессам флотации, но с точки зрения наличия трех фаз в реакторе и задачи их перемешивания являются по технической сущности аналогом процесса суспензионной полимеризации этилена. В известном патенте для повышения контакта газового реагента с твердой суспензией на дне реактора, оснащенного перегородками, с помощью соосно расположенных на валу двух лопастных мешалок специальной конструкции используется диспергирование газа из газовой подушки в жидкость. Диспергированный газ из верхней части реактора в виде пузырьков втягивается потоком жидкости, созданным мешалками, к суспензии на дне реактора. Однако, судя по иллюстрациям в известном патенте и экспериментальным данным авторов заявляемого изобретения, при зафиксированной оптимальной скорости мешалки 2,8 м/с насыщение жидкости газовыми пузырьками всего объема перемешиваемой жидкости не происходит. Эксперименты авторов заявляемого изобретения показали, что для создания сплошного заполнения объема газо-жидкостной смесью, т.е. «режима аэрации», необходима скорость не менее 4 м/с. То есть в способе-аналоге явно недостаточно условий для формирования максимально развитой поверхности контакта газ-жидкость во всем объеме жидкой фазы. Следует подчеркнуть, что в известном аналоге не ставилась задача воспроизведения гидродинамических условий при изменении объема аппарата.

Анализ уровня техники и известных аналогов свидетельствует о том, что проблема масштабирования химических процессов, в данном случае разработки способа проведения процесса каталитической газо-жидкофазной экзотермической полимеризации этилена в закрытых полунепрерывных реакторах смешения в изотермическом режиме остается актуальной.

Раскрытие изобретения

Задачей заявляемого изобретения является разработка способа масштабирования каталитической экзотермической реакции полимеризации этилена по получению реакторных порошков сверхвысокомолекулярного полиэтилена (РП СВМПЭ) нужной морфологии и наноструктуры, обеспечивающих твердофазную переработку РП и получение сверхпрочных и сверхмодульных пленочных волокон.

Эта задача решается заявляемым изобретением - способом проведения каталитической экзотермической реакции полимеризации этилена.

Заявляемый способ характеризуется следующей совокупностью существенных признаков:

1. Способ проведения каталитической экзотермической реакции полимеризации этилена в газо-жидкофазном вертикальном цилиндрическом реакторе смешения с механическим перемешиванием в изотермическом режиме, отличающийся тем, что процесс полимеризации проводят на границе возникновения объемной аэрации растворителя этиленом, при этом растворитель путем перемешивания и диспергирования этиленом формируют в виде пристеночного аэрированного слоя с внутренней газовой воронкой, достигающей дна реактора, диспергирование выполняют фрезерной и лопастной мешалками, расположенными соосно в нижней зоне растворителя, на скорости внешней поверхности диска фрезерной мешалки 4-10 м/с, диаметр диска которой составляет 0,8-0,9 диаметра реактора, вал перемешивающего устройства защищают от коркообразования оболочкой из фторопласта, импеллеры мешалок изготавливают из фторопласта.

2. Способ по п. 1, отличающийся тем, что границу аэрации растворителя определяют при постоянном давлении этилена в реакторе по ускорению расхода этилена из технологической емкости или по скорости падения давления этилена в промежуточной емкости-ресивере.

3. Способ по п. 1, отличающийся тем, что благодаря перемешивающему устройству и скорости перемешивания движение газовых пузырьков этилена и частиц образующегося реакторного порошка сверхвысокомолекулярного полиэтилена обеспечивают снизу-вверх по винтовой линии.

Техническим решением для получения требуемого результата явилось применение для механического перемешивания в закрытом, полунепрерывном, без отражающих перегородок реакторе двух соосно расположенных на валу мешалок, фрезерной и лопастной, которые в узком интервале изменения скорости перемешивания обеспечивают возникновение объемной аэрации во всем объеме перемешиваемого растворителя, причем необходимую для этого скорость перемешивания определяют по резкому увеличению расхода этилена при постоянном давлении этилена в реакторе. При этом растворитель принимает форму, близкую к цилиндрической с тонким пристеночным слоем, высота которого, а, следовательно, и площадь теплопередачи через стенку реактора не менее, чем в 2 раза превосходит высоту растворителя в реакторе без перемешивания.

Благодаря высокой эффективности перемешивания реакционной среды для получения РП СВМПЭ в режиме аэрации возможно проведение полимеризации в реакторе с механическим перемешиванием без усложнения его конструкции, являющемся одним из самых простых и потому наиболее часто применяемых устройств для проведения химических процессов. Простота применяемого аппарата (реактора) имеет принципиальное значение, поскольку рассматриваемый в заявляемом изобретении процесс получения РП СВМПЭ осложнен коркообразованием на внутренних поверхностях реактора и потому для перемешивания необходимо применять наиболее простые устройства, не затрудняющие чистку реактора, и защитить поверхности от налипания. Для этого импеллеры мешалок изготавливаются из фторопласта, а вал защищается оболочкой из фторопласта.

Совокупность существенных признаков заявляемого способа обеспечивает получение технического результата - способа масштабирования каталитической экзотермической реакции полимеризации этилена, позволяющего снизить зависимость скорости процесса и свойств получаемого полимера от изменения объема реактора. При увеличении реакторного объема удается сохранить достигнутые в лабораторном масштабе процесса целевые показатели РП СВМПЭ, а также высокий выход целевого продукта при одновременном упрощении конструкции реактора (в реакторе по сравнению с аналогами отсутствуют отражающие перегородки и не требуется чистки мешалки от налипшего полимера).

Заявляемый способ отличается тем, что процесс полимеризации проводят в узком интервале изменения скорости перемешивания, в котором возникает объемная аэрация растворителя диспергируемым этиленом, диспергирование выполняют фрезерной и лопастной мешалками, расположенными соосно в нижней зоне растворителя, на скорости внешней поверхности диска фрезерной мешалки 4-10 м/с, диаметр диска которой составляет 0,8-0,9 диаметра реактора, вал перемешивающего устройства защищают от коркообразования оболочкой из фторопласта, импеллеры мешалок изготавливают из фторопласта; границу аэрации растворителя определяют при постоянном давлении этилена в реакторе по увеличению расхода этилена, подаваемого в реактор или по скорости падения давления в емкости-ресивере; движения газовых пузырьков этилена и частиц образующегося целевого реакторного порошка сверхвысокомолекулярного полиэтилена обеспечивают снизу-вверх по винтовой линии.

Анализ известного уровня техники не позволил найти решение, полностью совпадающее по совокупности существенных признаков с заявляемым, что может указывать на его новизну.

Только совокупность существенных признаков заявляемого способа позволяет проводить процесс на границе возникновения объемной аэрации этиленом растворителя в пристеночном слое, формируемом при перемешивании, и достичь указанного технического результата - возможности масштабирования. Это позволяет утверждать о соответствии заявляемого способа условию охраноспособности «изобретательский уровень» («неочевидность»).

Для подтверждения соответствия заявляемого изобретения требованию «промышленная применимость» приводим примеры конкретной реализации.

Описание и подготовка установки (раздел, общий для всех примеров):

Реактор, снабженный магнитным приводом мешалки, исключающим неконтролируемые потери реакционной среды, фрезерной и лопастной мешалками (диаметр диска фрезерной мешалки при этом составляет 0,8-0,9 диаметра реактора) и рубашкой для теплоносителя, обрабатывают гептаном для удаления загрязнений, высушивают и продувают аргоном, после чего испытывают реактор на герметичность в течение 15 мин при давлении аргона 0,3 МПа. При отсутствии падения давления проводят циклическое вакуумирование/насыщение аргоном до 0,2 МПа реактора в течение 1,5 ч при нагреве до 90°С для удаления из реактора и подводящих коммуникаций следов влаги. Процедуру вакуумирования/насыщения аргоном повторяют 5 раз с интервалом 15-20 мин. После вакуумирования в реактор подают аргон до давления 0,3 МПа и охлаждают реактор до комнатной температуры. Процедура охлаждения занимает 3-5 ч в зависимости от объема реактора.

В составе установки - средства контроля и регулирования. Регулирование скорости вращения мешалки производится автоматически и поддерживается постоянной при изменении нагрузки на валу мешалки. Регулирование рабочего давления этилена в реакторе также производится автоматически с использованием электроконтактного манометра с усилителем мощности и электроклапана. Скорость полимеризации контролируют по расходу этилена с помощью капиллярного сужающего устройства и дифференциального манометра с вторичным прибором или по образцовому манометру, замеряя падение давления этилена в ресивере. Регулирование температуры производят в зависимости от объема реактора: реактор 0,2 л - жидкостным термостатом, 1,5 л - жидкостным термостатом с внешним охлаждением водопроводной водой с температурой 8-20°С, 5 л - криостатом фирмы Haake с температурой хладагента +4°С.

Рецептура и технологические параметры:

Катализатор на основе постметаллоценовых титан-галоидных комплексов (патент РФ №2459835), (концентрация 4,0±0,4⋅10-5 моль/л).

Мономер: этилен марки 4,5 (ГОСТ 25070-87).

Растворитель: толуол марки ОСЧ по ТУ 2631-065-44493179-01.

Сокатализатор: метилалюминоксан (ММАО-12) - 7% раствор в толуоле.

Мольное соотношение Al:Ti=1000:1.

Рабочее давление этилена 0,3 МПа.

Число оборотов мешалки - 350-1100 об/мин (4-10 м/с).

Температура полимеризации 30±1°С.

Коэффициент заполнения растворителем - 0,5 (реакторы 1,5; 5 л) и 0,25 (реактор 0,2 л для основных НИР по подбору рецептуры и технологических параметров).

Продолжительность полимеризации - 15 мин.

Параллельно подготовке реактора проводят подготовку реагентов полимеризационной системы. Растворитель дополнительно сушат металлическим натрием в виде проволоки в течение 1 суток для удаления остатков воды. Полученный растворитель продувают аргоном в течение 1 ч для удаления растворенного кислорода. Из-за возможных нарушений качества поставляемого толуола осуществляют входной контроль растворителя методом FTIR-спектроскопии (по полосам 3600 и 3680 см-1). Катализатор перед применением вакуумируют в течение 4 ч и хранят для последующих опытов при температуре 0-5°С. Сокатализатор метилалюминоксан хранят в металлической емкости объемом 1 л под подушкой аргона при температуре 0-5°С. Навеску сокатализатора для опыта берут непосредственно перед полимеризацией этилена.

Полимеризацию этилена начинают с загрузки растворителя - толуола в подготовленный реактор. Процедуру проводят при небольшом избыточном давлении аргона в реакторе для предотвращения попадания в реактор кислорода и влаги. После загрузки растворителя производят с помощью термостата нагрев реактора до рабочей температуры 30°С подачей теплоносителя в рубашку реактора при работающей мешалке с числом оборотов 350 об/мин. При достижении рабочей температуры в реактор при небольшом избыточном давлении аргона при работающей мешалке загружают расчетный объем раствора метилалюминоксана и расчетную навеску катализатора, остатки которого смывают в реактор толуолом. После этого проводят 4-х кратную продувку реактора этиленом до давления 0,1 МПа с целью удаления из реактора аргоновой подушки и аргона, растворенного в толуоле. Процедура продувки этиленом занимает 2 мин при работе мешалки 350 об/мин. После этого поднимают рабочее давление этилена до 0,3 МПа и включают рабочий режим перемешивания (увеличивают обороты в диапазоне 350-1100 об/мин до момента резкого ускорения расхода этилена). Процесс полимеризации этилена проводят в течение 15 мин при 30°С при постоянном давлении этилена 0,3 МПа.

При завершении реакции полимеризации сбрасывают давление этилена в реакторе и проводят нейтрализацию остатков каталитической системы добавлением изопропилового спирта (10% от объема реакционной смеси) при перемешивании в течение 15 мин. Из реакционной массы удаляют растворитель на нутч-фильтре и промывают РП СВМПЭ изопропиловым спиртом в количестве 50% от объема реакционной среды. РП СВМПЭ сушат аэрацией и после сушки рассеивают на вибросите, отбирая нужную фракцию.

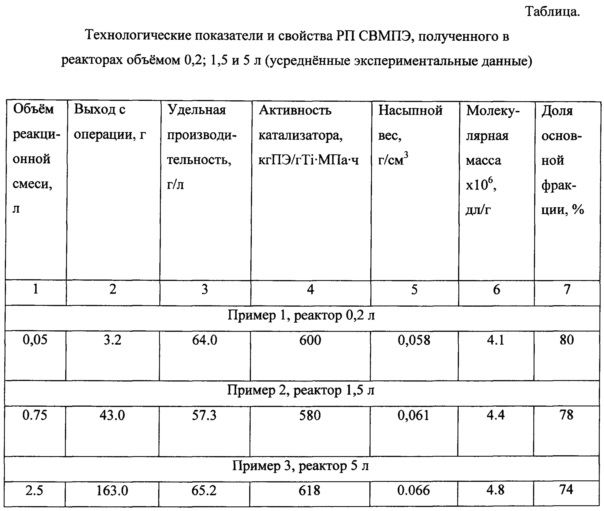

Технологические показатели процесса и характеристики РП СВМПЭ, полученного в реакторах разного объема, с загрузкой реакционной массы, отличающейся объемом в 50 раз, представлены в таблице.

Приведенные в таблице данные подтверждают, что процессы каталитической полимеризации этилена при изменении объема реакционной смеси в 50 раз, проводимые с применением предложенного способа, в основе которого процесс полимеризации проводят на границе возникновения объемной аэрации растворителя этиленом, при этом растворитель путем перемешивания и диспергирования этиленом формируют в виде пристеночного аэрированного слоя с внутренней газовой воронкой, достигающей дна реактора, причем необходимую для этого скорость перемешивания определяют по резкому увеличению расхода этилена при постоянном давлении этилена в реакторе, дают одинаковые результаты. Эти результаты подтверждают возможность получения РП СВМПЭ нужной морфологии и наноструктуры, обеспечивающих твердофазную переработку РП и получение пленочных волокон особой прочности и высокого модуля, в равной степени как в лабораторных, так и в промышленных условиях.

Средняя молекулярная масса СВМПЭ, измеренная с использованием стеклянных вискозиметров ВПЖ при температуре 130°С, находится в пределах 4,5×106±10%, насыпной вес 0,061±10%, доля основной фракции (250-800 мк) - более 75%. Стабильность такого экономического показателя процесса, как удельная производительность, также воспроизводится. Разброс свойств РП СВМПЭ главным образом объясняется недостаточной точностью дозирования инициатора ввиду трудностей работы с его малыми количествами.

Способ используется при переносе результатов разработки технологии получения РП СВМПЭ с особыми прочностными и модульными свойствами из лаборатории в промышленность.

Реализация заявляемого изобретения не исчерпывается приведенными примерами.

Главное экономическое преимущество заявляемого изобретения состоит в минимизации времени, капитальных и эксплуатационных затрат в процессе создания нового технологического процесса на стадии его масштабирования, когда осуществляется переход от малого модельного аппарата к промышленному.

Преимущества настоящего способа можно оценить на примере процесса суспензионной полимеризации винилхлорида, который является аналогом изобретения. Так, для перехода от пилотного реактора к промышленному производству суспензионного поливинилхлорида с объемом реакторов 200 м3 потребовалось выполнение большого объема строительно-монтажных работ и проведение опытных работ на реакторах объемом 0.001 м3, 1 м3, 16 и 40 м3 в течение длительного времени. Предлагаемый способ позволяет исключить подобную многоступенчатость, в частности при создании нового процесса получения РП СВМПЭ.

Благодаря режиму, в котором уровень аэрированного растворителя в пристеночном слое реактора увеличивается в 2 раза от начального значения и тем самым увеличивает поверхность теплопередачи, заявляемое изобретение одновременно с решением задачи масштабного перехода решает задачу увеличения теплосъема реакции, а значит и допустимой скорости реакции, и производительности аппарата.

Результаты, приведенные в примерах, показывают, что настоящее изобретение относится к способам проведения процесса каталитической газо-жидкофазной экзотермической реакции полимеризации этилена в закрытом, вертикальном, цилиндрическом, полунепрерывном реакторе с механическим перемешиванием в изотермическом режиме и имеет целью создание и использование гидродинамического режима, независимого от объема реактора, позволяющего сократить стадии и сроки его многоступенчатого масштабирования при переходе от лабораторного к промышленному объему.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии | 2024 |

|

RU2827566C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные сверхвысокомодульные изделия | 2024 |

|

RU2828113C1 |

| Прекатализатор 4-трет-бутилпирокатехинат титана(IV) дихлорид для получения реакторного порошка сверхвысокомолекулярного полиэтилена, каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, способ ее получения и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2023 |

|

RU2819612C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ В ИЗОТЕРМИЧЕСКОМ РЕЖИМЕ В ГАЗОЖИДКОФАЗНОМ ПОЛУНЕПРЕРЫВНОМ РЕАКТОРЕ СМЕШЕНИЯ | 2018 |

|

RU2682173C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

Изобретение относится к области химии высокомолекулярных соединений. Способ проведения каталитической экзотермической реакции полимеризации этилена в газожидкофазном вертикальном цилиндрическом реакторе смешения с механическим перемешиванием в изотермическом режиме, в котором процесс полимеризации проводят на границе возникновения объемной аэрации растворителя этиленом, при этом растворитель путем перемешивания и диспергирования этиленом формируют в виде пристеночного аэрированного слоя с внутренней газовой воронкой, достигающей дна реактора, диспергирование выполняют фрезерной и лопастной мешалками, расположенными соосно в нижней зоне растворителя, на скорости внешней поверхности диска фрезерной мешалки 4-10 м/с, диаметр диска которой составляет 0,8-0,9 диаметра реактора, вал перемешивающего устройства защищают от коркообразования оболочкой из фторопласта, импеллеры мешалок изготавливают из фторопласта. Технический результат состоит в том, что способ обеспечивает масштабирование процесса. 2 з.п. ф-лы, 1 табл., 3 пр.

1. Способ проведения каталитической экзотермической реакции полимеризации этилена в газожидкофазном вертикальном цилиндрическом реакторе смешения с механическим перемешиванием в изотермическом режиме, отличающийся тем, что процесс полимеризации проводят на границе возникновения объемной аэрации растворителя этиленом, при этом растворитель путем перемешивания и диспергирования этиленом формируют в виде пристеночного аэрированного слоя с внутренней газовой воронкой, достигающей дна реактора, диспергирование выполняют фрезерной и лопастной мешалками, расположенными соосно в нижней зоне растворителя, на скорости внешней поверхности диска фрезерной мешалки 4-10 м/с, диаметр диска которой составляет 0,8-0,9 диаметра реактора, вал перемешивающего устройства защищают от коркообразования оболочкой из фторопласта, импеллеры мешалок изготавливают из фторопласта.

2. Способ по п. 1, отличающийся тем, что границу аэрации растворителя определяют при постоянном давлении этилена в реакторе по ускорению расхода этилена из технологической емкости или по скорости падения давления этилена в промежуточной емкости-ресивере.

3. Способ по п. 1, отличающийся тем, что благодаря перемешивающему устройству и скорости перемешивания движение газовых пузырьков этилена и частиц образующегося реакторного порошка сверхвысокомолекулярного полиэтилена обеспечивают снизу-вверх по винтовой линии.

| Synthesis of Disentangled Ultra-High Molecular Weight Polyethylene: Influence of Reaction Medium on Material Properties, Giuseppe Forte et al | |||

| International Journal of Polymer Science, Volume 2017, Article ID 7431419, 8 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

Авторы

Даты

2019-03-26—Публикация

2018-06-19—Подача