Изобретение относится к изготовлению деталей плавлением порошка с использованием высокоэнергетического пучка (лазерный луч, электронный пучок, …).

Изобретение относится, в частности, к способу, включающему в себя следующие этапы:

a) обеспечение наличия материала в виде частиц порошка, образующих порошковую струю;

b) нагревание первого количества порошка до температуры выше температуры TF плавления порошка с помощью высокоэнергетического пучка и формирование на поверхности опоры первой ванны, содержащей этот расплавленный порошок и участок опоры;

c) нагревание второго количества порошка до температуры выше температуры TF плавления порошка с помощью высокоэнергетического пучка и формирование на поверхности опоры второй ванны, содержащей этот расплавленный порошок и участок опоры, расположенные ниже по ходу относительно первой ванны;

d) повторение этапа с) до тех пор, пока на опоре не будет сформирован первый слой детали;

e) нагревание [n]-ого количества порошка до температуры выше температуры TF плавления порошка с помощью высокоэнергетического пучка и формирование [n]-ой ванны, содержащей частично этот расплавленный порошок, расположенный над участком первого слоя;

f) нагревание [n+1]-ого количества порошка до температуры выше температуры TF плавления порошка с помощью высокоэнергетического пучка, и формирование [n+1]-ой ванны, содержащей частично расплавленный порошок, расположенный ниже по ходу относительно [n]-ой ванны и над участком первого слоя;

g) повторение этапа f) для формирования второго слоя детали поверх первого слоя;

h) повторение этапов е)-g) для каждого слоя, расположенного выше сформированного ранее слоя, до получения детали, по существу, конечной формы.

В описанном выше способе для формирования первого слоя необходимы количества [n-1] порошка.

Известны способы, позволяющие получить механические детали сложной трехмерной (3D) формы. В соответствии с этими способами деталь создают слой за слоем, пока не будет воссоздана желаемая форма детали. Предпочтительно деталь может быть воспроизведена непосредственно с помощью информационного файла автоматизированного компьютерного проектирования и производства (CADM), полученного по результатам обработки данных графического файла трехмерной компьютеризованной системы проектирования (CAD), с использованием компьютера, управляющего устройством (системой), которая формирует последовательные слои материала, который плавиться и затем затвердевает, один слой на другом, при этом каждый слой образован с помощью расположенных бок о бок полосок, размеры и форма которых получены из указанного информационного файла CADM.

В качестве примера частицы порошка могут быть металлическими, интерметаллическими, керамическими или полимерными.

В настоящей заявке, если порошок образован из металлического сплава, температура TF плавления находится в интервале между температурами перехода в жидкое состояние и температурами перехода в твердое состояние для сплава определенного состава.

Опора для формирования детали может быть частью некоторой другой детали, на которую желательно возложить дополнительную функцию. Химический состав материала такой опоры может отличаться от состава частиц выбранного порошка и, следовательно, может иметь иную температуру плавления.

Известные способы включают, в частности, наплавку металлического порошка с помощью лазера или «непосредственное осаждение металла» (DMD), «послойное наплавление металла» (SLM) и «формирование слоя за счет расплавления порошкового металла пучком электронов» (ЕВМ).

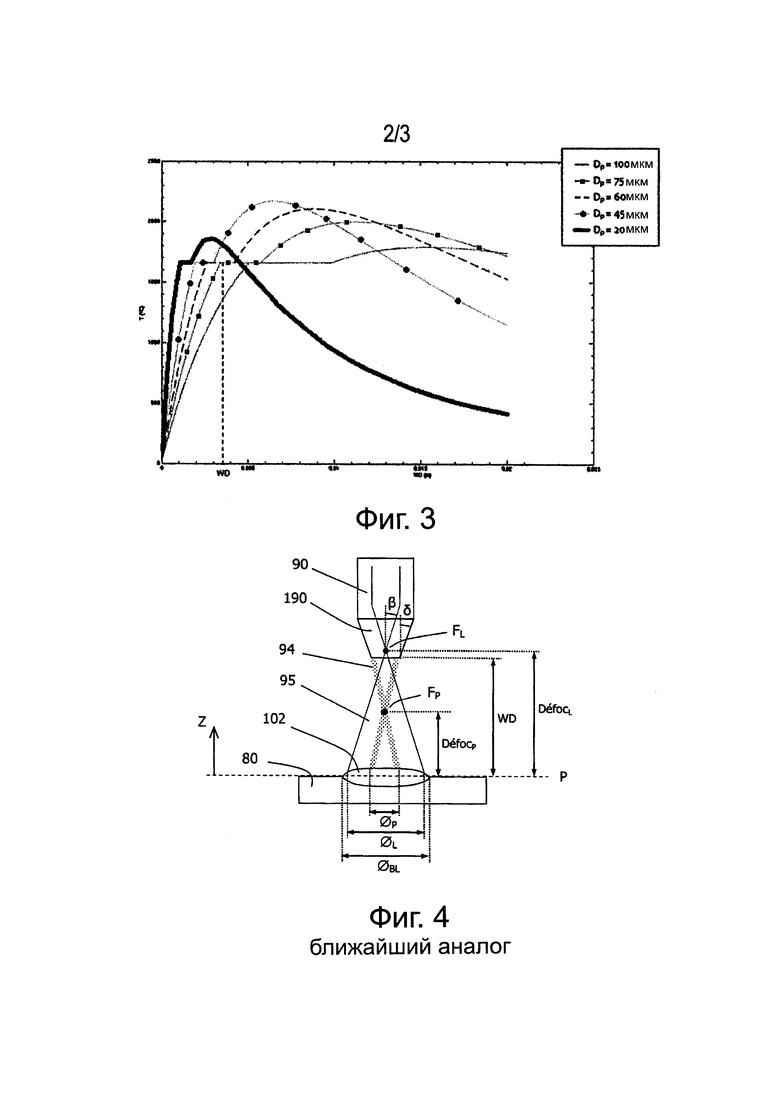

Технологический процесс с применением метода DMD поясняется ниже со ссылками на фиг. 2, 4 и 5.

Первый слой 10 материала формируют в условиях локальной защиты или в камере при регулируемом высоком или низком давлении инертного газа, путем инжекции частиц порошка через форсунку 190 на материал поверхности опоры 80. Одновременно с инжекцией частиц 60 порошка из форсунки 190 выходит лазерный луч 90, генерируемый лазером 90. Первое отверстие 191 форсунки 190, через которое на опору 80 инжектируется порошок, расположено коаксиально вокруг второго сопла 192, через которое выходит лазерный луч 95, так что происходит проникновение порошка в лазерный луч 95. Порошок образует конус из движущихся частиц, при этом конус полый внутри и имеет определенную толщину (струя 94 порошка на фиг. 4), а лазерный луч 95 имеет коническую форму.

Рабочая плоскость P определяется как плоскость, содержащая с поверхностью, на которой создают и/или формируют слой.

Для формирования первого слоя эта поверхность является верхней (свободной) стороной S0 опоры 80. Для формирования [n+1]-го слоя этой поверхностью является верхняя (свободная) сторона [n]-ого слоя (где n - целое число, n≥1).

Лазерный луч 95 создает на опоре 80 жидкую ванну 102 за счет плавления области опоры 80, которая подвержена действию луча лазера. Порошок направляется в ванну 102, в которую он поступает уже в расплавленном состоянии, при этом порошок плавится на пути своего движения, находясь перед достижением указанной ванны в луче лазера.

В качестве альтернативы и примера форсунку 190 и фокальную точку лазера можно регулировать и/или располагать таким образом, чтобы порошок с заданным распределением частиц по размерам при своем перемещении не находился в лазерном луче 95 в течение промежутка времени, достаточного для полного плавления всех частиц порошка различного размера, и чтобы эти частицы плавились, достигнув ванны 102, предварительно созданной на поверхности опоры 80 за счет плавления области опоры 80, подверженной действию лазерного луча 95.

Рабочее расстояние WD определяется как расстояние между форсункой 190 и рабочей плоскостью Р.

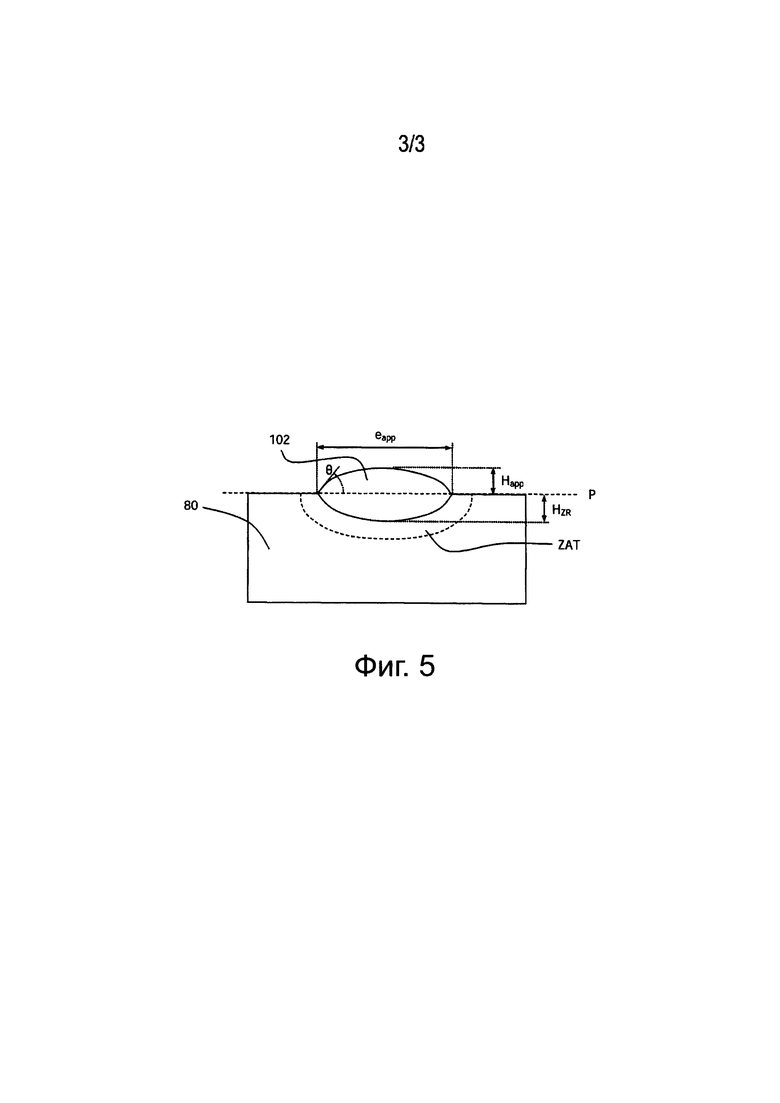

В пределах рабочего расстояния WD, определяемого указанным образом, порошок не может быть аналогичным образом расплавлен лазерным лучом 95, или он может быть расплавлен только частично, поскольку размеры некоторых или всех частиц, образующих порошок, слишком велики для того, чтобы их можно было расплавить. Как можно видеть из фиг. 3, чем меньше средний диаметр Dp частиц порошка, тем больше скорость, с которой они нагреваются, но короче время, в течение которого они сохраняют температуру равную температуре плавления, и быстрее процесс их охлаждения. Кроме того, на фиг. 3 показано, что, чем уже распределение частиц по размерам, тем больше степень расплавления всех частиц порошка, достигших ванны при заданном рабочем режиме.

При всех условиях частицы порошка нагреваются за счет прохождения через лазерный луч 95 до достижения ванны.

В процессе перемещения лазерного луча 95 (или опоры 80) ниже по ходу, ванна 102 сохраняется и постепенно затвердевает с образованием на опоре 80 полоски затвердевшего материала 105. Процесс продолжают с формированием другой затвердевшей полоски на опоре 80, при этом другая полоска расположена бок о бок, например, с первой полоской. Таким образом, за счет перемещения форсунки 190 или опоры 80 в плоскости, параллельной рабочей плоскости P, на опоре 80 осаждается первый слой 10 материала, при этом указанный слой образует при затвердевании первый элемент 15 в виде единого куска, форма которого соответствует форме, которая определена в информационном файле CADM.

После этого, форсунку 190 и лазерный луч 95 побуждают к осуществлению второго прохода при совместном сканировании так, чтобы поверх первого элемента 15 аналогичным образом сформировать второй слой 20 материала. Второй слой 20 образует второй затвердевший элемент 25, и вместе эти два элемента 15 и 25 образуют цельный единый блок. Ванны 102, созданные на первом элементе 15 во время формирования второго слоя 20, обычно включают в себя по меньшей мере часть первого элемента 15, расплавленного под действием лазерного луча 95, вместе с частицами порошка, которые поступают в ванну 102.

Далее рассматривается система координат, образованная вертикальной осью Z0, перпендикулярной верхней поверхности S0 опоры, и поверхностью S0 опоры. Эта система координат привязана к опоре 80, или, точнее говоря, к формируемой детали, для которой при осаждении первого слоя материала базовая плоскость P образована поверхностью S0 опоры или верхней поверхностью осажденного ранее слоя.

Вообще говоря, рабочая плоскость P для слоя не обязательно проходит параллельно поверхности S0. Следовательно, ось Z, перпендикулярная рабочей плоскости P, не обязательно проходит параллельно оси Z0.

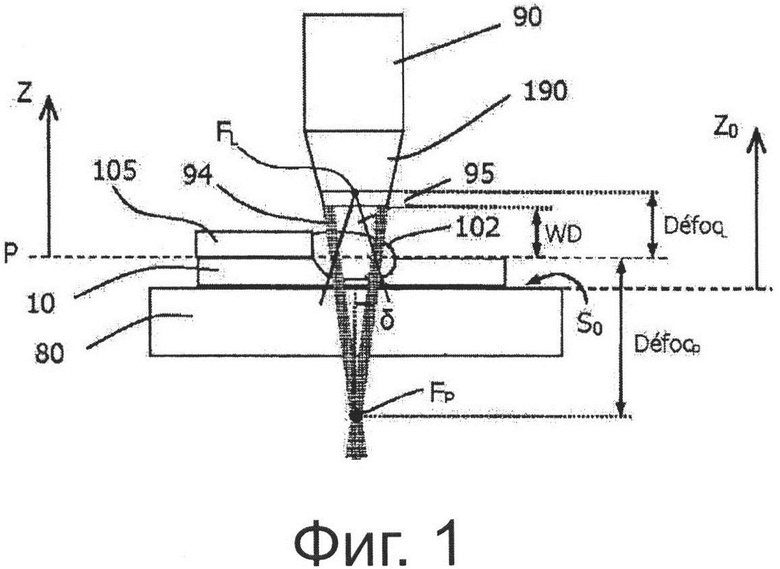

Между двумя последовательно расположенными слоями форсунка перемещается вдоль оси Z на величину ΔZ, которая теоретически равна высоте фактически осажденного материала Нарр и которая должна быть постоянной (независимо от траектории перемещения) и которая достаточно велика, если процесс формирования оптимизирован и является стабильным (фиг. 4 и фиг. 5). На фиг. 5 показано поперечное сечение жидкой ванны, созданной на участке опоры, и показана форма ванны.

Поверхность S0 опоры 80 на нулевой высоте плоская. Таким образом, при создании первого слоя плоскость параллельная S0 и имеющая участок, находящийся в опоре или ниже опоры (относительно оси Z0), находится на отрицательной высоте, а плоскость параллельная S0 с участком выше поверхности S0 опоры (относительно оси Z0) находится на положительной высоте.

Заданная рабочая плоскость P, относящаяся к формированию [n]-ого слоя, расположена выше другой рабочей плоскости, расположенной на нижерасположенном слое, если она имеет положительную высоту, которая больше высоты другой плоскости.

В рассматриваемой системе координат, привязанной к опоре 80 и к детали, второй слой 20 сформирован на рабочей плоскости P, которая расположена выше рабочей плоскости первого слоя 10, при этом эти две плоскости отделены друг от друга расстоянием ΔZ, измеренным вдоль оси Z, перпендикулярной рабочей плоскости Р.

В целом, отсутствует необходимость в том, чтобы рабочая плоскость слоя, расположенного выше, была параллельна рабочей плоскости предшествующего слоя, расположенного ниже, и для расположенного выше слоя ось Z проходит не под нулевым углом относительно оси Z рабочей плоскости нижерасположенного слоя, а расстояние ΔZ, измеренное вдоль последней указанной оси Z над каждой точкой нижерасположенного слоя имеет среднее значение.

Процесс послойного формирования детали продолжается путем добавления дополнительных слоев поверх уже полученного ряда объединенных слоев.

На фиг. 4 показано известное из уровня техники решение, где более подробно показана конфигурация лазерного луча 95 и струи 94 порошка. Лазерный луч 95 выходит из форсунки 190, расходится под углом 2β от фокальной точки FL расположенной в нижней части форсунки 190, и облучает определенную область опоры 80, способствуя созданию в опоре жидкой ванны 102.

Струя 94 порошка выходит из форсунки 190 и сужается под углом 2δ в направлении ее фокальной точки FP, которая находится внутри лазерного луча 95 и непосредственно над или выше поверхности опоры 80 (рабочей плоскости P) таким образом, что частицы 60 порошка находятся в лазерном луче 95 максимальный отрезок времени, в течение которого происходит нагревание порошка. Преимущество большой продолжительности взаимодействия между лазером и порошком, осуществляемого над ванной, заключается в получении высокой интенсивности осаждения порошка и низкой степени растворения, что часто является желательным при восстановлении поверхностей изношенных деталей в процессе их ремонта путем нанесения твердых покрытий.

Теоретическая эффективность плавления определяется отношением диаметра ∅L лазерного луча 95 к диаметру ∅P струи 94 порошка, при этом указанные величины диаметров определяют в рабочей плоскости Р.

В качестве альтернативы, диаметр ∅L может быть заменен диаметром ∅BL жидкой ванны (см. фиг. 4) для расчета эффективности плавления, которая, помимо прочего, зависит от выбранных значений параметров, в частности, мощности PL лазера, скорости сканирования V лазерным лучом и массового расхода Dm порошка.

Диаметр лазерного луча в его фокальной точке (т.е. ∅L0) во многих случаях много меньше диаметра струи порошка в фокальной точке струи порошка, поэтому используемая в ближайшем аналоге рабочая конфигурация по логике вещей требует, чтобы лазерный луч был расфокусирован (его фокальная точка FL находится выше рабочей поверхности P) в случае сфокусированной струи порошка (ее фокальная точка Fp расположена на рабочей плоскости Р) или струи порошка, расфокусированной относительно ее фокальной точки FP, находящейся выше рабочей плоскости P и ниже фокальной точки FL лазера. В ином случае создаваемая структура детали будет нестабильной и отсутствует гарантия подходящей эффективности плавления. Как отмечено выше, обычно диаметр ∅L лазерного луча, измеренный в плоскости Р, не соответствует диаметру ∅BL жидкой ванны, который приблизительно равен ширине сформированной полоски (обозначенной как еарр) после затвердевания материала (фиг. 4 и фиг. 5).

Этот диаметр ∅BL жидкой ванны, как предполагается, является функцией ∅L и, следовательно, ∅L0 и, кроме того, функцией трех параметров группы, включающей PL, V, Dm и, помимо того, определяется размером DP частиц различных порошков и их скорости, в дополнение к зависимости от их теплофизических свойств.

Во время процесса послойного формирования детали форсунка 190 перемещается, в частности, в вертикальном направлении, при этом поддерживается постоянным расстояние между точками FL и FP (т.е. DefocL-DefocP=constant, где геометрические параметры DefocL и DefocP устанавливают расфокусирование лазера и расфокусирование порошка и определяются следующим образом:

DefocL={расстояние от FL до рабочей плоскости P} и

DefocP={расстояние от FP до рабочей плоскости P},

как это можно видеть на фиг. 4.

В результате фокальная точка FP струи 94 порошка остается расположенной внутри лазерного луча 95 и непосредственно над (или выше) поверхностью предварительно сформированного слоя (над рабочей плоскостью P).

Таким образом, выше плоскости Р находятся расфокусированный лазерный луч (DefocL>0) и расфокусированная струя порошка (DefocP=0), и необходимо, чтобы два угла 2β и 2δ были выбраны таким образом, чтобы, во-первых, рабочее расстояние WD между выходом из форсунки и плоскостью Р было достаточно велико, чтобы избежать повреждения нижней части форсунки излучением от ванны, и, во-вторых, чтобы апертура лазерного луча на выходе из форсунки оставалась меньше диаметра с внутренней стороны конической части форсунки.

Перемещение опоры 80 или сканирование с помощью системы, включающей форсунку 190 и лазерный луч 95, позволяет придать каждому слою форму, которая не зависит от соседних слоев. Нижние слои детали подвергаются отпуску, и при формировании расположенных выше слоев детали они постепенно охлаждаются.

Вместе с тем, существует необходимость повышения массового коэффициента плавления Rm (т.е. отношения количества материала, образующего готовую деталь, к количеству материала, который инжектируется форсункой для формирования детали), коэффициента рециркуляции ζrecy массы порошка (отношение количества морфологически неизменного порошка и агломератов, т.е. полученных после просеивания на сите, к количеству инжектируемого форсункой материала), стабильности ванны, созданной на поверхности детали, и бездефектности материала изготовленной детали, для заданного не исчерпывающего ряда определяющих параметров (распределение DP размеров для частиц порошка, физико-химические свойства материала порошка, массовый расход Dm порошка, скорость V перемещения системы, включающей форсунку и лазерный луч, мощность PL, потребляемая лазером, распределение плотности энергии на рабочей плоскости Р, тип источника лазерного излучения (твердое тело или газ), режим работы лазера (импульсный или непрерывный), коаксиальное сопло, свойства газа, несущего частицы порошка, и его расход Dgp, свойства защитного газа, пересекающего ось форсунки, и его расход Dg1, углы 2β и 2δ, а также указанные выше диаметры ∅L0 ∅P0 и т.п.).

Изобретение предлагает способ и, в частности, оптимальную рабочую конфигурацию (определяемую параметрами DefocL, DefocP, WD) для метода DMD, обеспечивающую, во-первых, повышение стабильности ванны и, во-вторых, повышение массового коэффициента плавления, массового коэффициента рециркуляции порошка, бездефектности материала и скорости формирования слоя (максимизация приращения высоты Z подъема форсунки, обозначенного как ΔZ).

Поставленная задача решается тем, что каждая частица порошка достигает ванны при температуре меньшей, чем температура ванны.

С помощью указанных средств массовый коэффициент ηp по способу, определяемый как сумма массового коэффициента плавления (Rm) и коэффициента ζrecy рециркуляции порошка, больше величины массового коэффициента по способу в том случае, если частицы порошка достигают ванны, будучи горячими или даже частично или полностью расплавленными. Кроме того, при достижении ванны частицы порошка способствуют уменьшению температуры TBL жидкой ванны (поскольку они намного холоднее, чем ванна, при этом перед внедрением в ванну частицы находятся по существу при окружающей температуры), одновременно увеличивая объем ванны и, в частности, ее объем выше плоскости Р без увеличения ширины и высоты зоны разжижения (объем ванны ниже плоскости Р). Это неизбежно приводит к резкому увеличению поверхностного натяжения между поверхностью жидкости и парами ванны, и соответственно приводит к большей стабильности ванны.

Повышение степени разжижения в каждом осажденном слое обеспечивает минимизацию дефектов изготовления.

Фокальная точка FL высокоэнергетического пучка находится выше рабочей плоскости Р или в этой плоскости, а фокальная точка FP струи порошка находится ниже рабочей плоскости Р, причем так, что частицы порошка не пересекают в любое время высокоэнергетический пучок между выходом из форсунки и рабочей плоскостью Р. В частности, фокальная точка FP струи порошка может быть расположена в пределах опоры, в частности, при осаждении начальных слоев. После осаждения определенного количества слоев фокальная точка FP струи порошка может располагаться в пределах ранее осажденных слоев.

Таким образом, большинство частиц порошка достигают ванны, предварительно образованной на сформированной ранее части детали, будучи холодными.

Эти частицы затем проникают в ванну, которая достаточно широкая (∅BL>∅P) и имеет достаточную глубину (HZR>Happ, см. приведенные выше значения со ссылками на фиг. 5) для того, чтобы принимать максимальное количество и максимальную часть всех частиц, инжектируемых форсункой в период времени взаимодействия лазера и ванны, определяемый величиной отношения диаметра ∅L к скорости V.

Кроме того, поскольку остальные частицы порошка находятся в неизменном состоянии (т.к. не нагреты высокоэнергетическим пучком), они являются полностью подходящими для рециркуляции.

Помимо этого, струя порошка и высокоэнергетический пучок могут быть по существу коаксиальными, т.е. их оси могут образовать между собой угол менее 30°, предпочтительно менее 20°, более предпочтительно менее 10° и еще более предпочтительно менее 5°. Высокоэнергетический пучок может, таким образом, легко следовать за струей порошка во время изготовления деталей, которые имеют сложную форму. Намного более трудно отслеживать при изготовлении форму детали, когда зоны инжекции порошка и плавления лазером смещены друг относительно друга, т.е. когда струя порошка и высокоэнергетический пучок по существу не коаксиальны.

Изобретение может быть достаточно понятным и его преимущества более очевидны из нижеследующего подробного описания не ограничивающего примера осуществления изобретения со ссылками на чертежи.

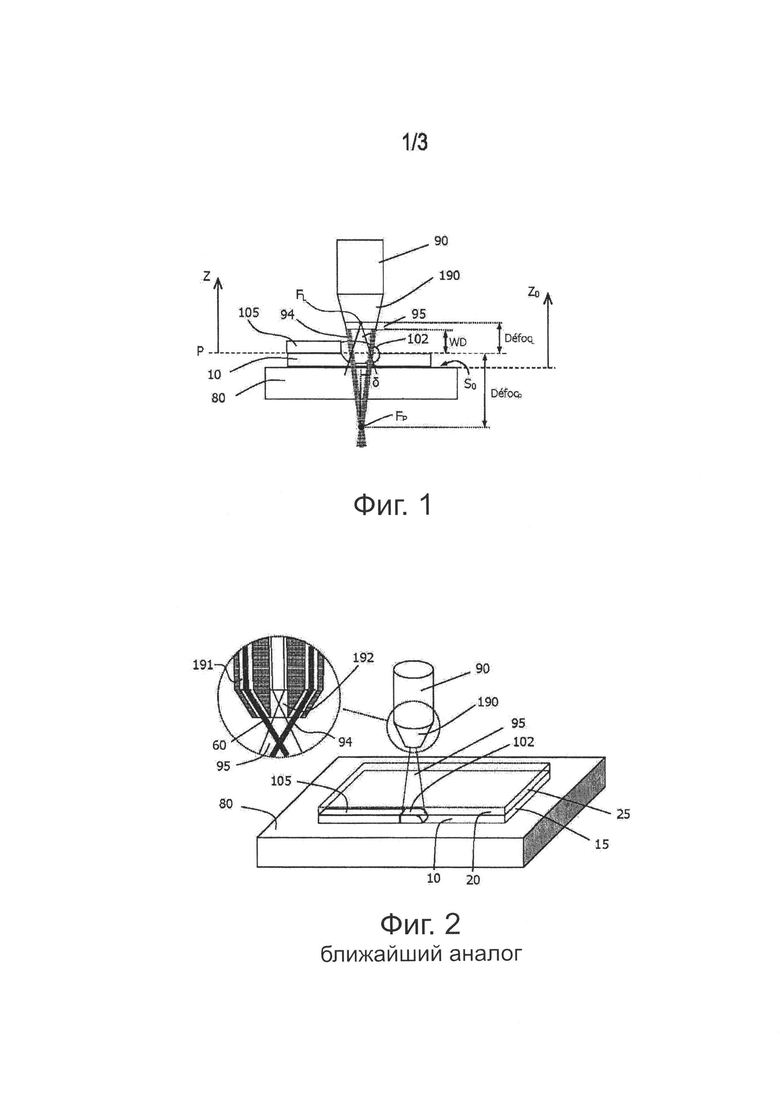

Фиг. 1 - схема, на которой показано одно возможное взаимное расположение высокоэнергетического пучка и струи порошка в способе, соответствующем изобретению.

Фиг. 2 - схема, поясняющая способ в соответствии с ближайшим аналогом и отображающая устройство для осуществления метода DMD.

Фиг. 3 - графические зависимости, показывающие влияние диаметра DP частиц порошка Ti-6Al-4V на их температуру при инжектировании из форсунки и достижении жидкой ванны.

Фиг. 4 - схема, на которой показано одно возможное взаимное расположение высокоэнергетического пучка и струи порошка в способе, известном из уровня техники.

Фиг. 5 - схематическое изображение поперечного сечения жидкой ванны, образованной в опоре.

В изобретении частицы порошка, когда они достигают ванны, образованной на поверхности предшествующего слоя (или опоры), являются холодными. Термин «холодный» означает, что температура частиц много ниже, чем температура ванны. Перед проникновением в ванну температура частиц по существу равна окружающей температуре, например, составляет приблизительно 20°C.

Для сравнения, температура TBL жидкой ванны выше, чем температура TF плавления материала, из которого получен порошок, но меньше температуры испарения Tevap этого материала. Эта температура плавления выше 550°C для алюминиевых сплавов, выше 1300° для сплавов на основе никеля, выше 1450°C для сталей и выше 1550°C для титановых сплавов.

На фиг. 1 показано воплощение изобретения, которое обеспечивает холодное состояние частиц порошка, когда они достигают ванны, образованной на поверхности предшествующего слоя (или опоры). Преимущество такого воплощения, кроме того, заключается в том, что оно позволяет легче видеть ванну на оси, например, с помощью камеры с прибором с зарядовой связью (CCD), так чтобы можно было непрерывно контролировать способ в процессе его реализации, что выгодно для промышленного использования способа.

На фиг. 1 показан вид в разрезе опоры 80 вместе с первым слоем 10 материала, который уже был осажден на опору 80. Второй слой осаждают затем на первый слой 10. Показана одна полоска 105 второго слоя 20 во время ее формирования, при этом полоска 105 наращивается слева направо и от первоначального участка до последующего, (переднее направление движения полоски 105 вперед или перемещения жидкой ванны 102). Ванна 102, таким образом, расположена ниже по ходу относительно полоски 105 и под форсункой 190, из которой выходит лазерный луч 95 и инжектируется струя 94 порошка. Верхняя поверхность первого слоя 10 образует, таким образом, рабочую плоскость Р формируемого второго слоя, для которой измеряют следующие параметры: расстояние DefocL расфокусировки лазера, расстояние DefocP расфокусировки струи порошка, рабочее расстояние WD, диаметр ∅L лазерного луча и диаметр ∅P струи порошка. Одновременно с инжекцией частиц 60 порошка форсунка 190 эмитирует лазерный луч 95, выходящий из лазера 90. Первое отверстие 191 форсунки 190, через которую инжектируется порошок на опору 80, расположено коаксиально второму отверстию 192, через которое выходит лазерный луч 95 так, что порошок проникает в лазерный луч 95. Порошок образует конус из частиц, и этот полый конус имеет определенную толщину (струя 94 порошка), и лазерный луч является коническим.

Согласно изобретению форсунка 190 сконфигурирована и расположена таким образом, что фокальная точка FL высокоэнергетического пучка 95 расположена выше рабочей плоскости Р или находится в этой плоскости, а фокальная точка FP струи порошка 94 расположена ниже рабочей плоскости Р, так что частицы 60 порошка не пересекают в любой момент времени высокоэнергетический пучок между выходом из форсунки и рабочей плоскостью Р.

В воплощении ином, чем представленное на фиг. 1, фокальная точка FP струи порошка может находиться в пределах опоры. В таких условиях расстояние DefocP расфокусировки струи порошка меньше, чем показанное на фиг. 1. Как результат, диаметр ∅L лазерного луча в плоскости Р ближе к диаметру ∅P струи порошка в плоскости Р для заданных значений параметров (PL, V, Dm).

В качестве примера, диаметр ∅L лазерного луча в плоскости Р немного меньше, чем диаметр ∅P струи порошка в плоскости Р.

Как показано на фиг. 1, такая конфигурация получена за счет перемещения форсунки 190 ближе к рабочей плоскости Р по сравнению с конфигурацией, используемой в ближайшем аналоге (фиг. 4), т.е. за счет уменьшения рабочего расстояния WD.

Такая рабочая конфигурация является подходящей, в частности, для получения широких полосок 105, т.е. полосок 105, ширина которых больше, чем диаметр ∅L0 высокоэнергетического пучка 95 в фокальной точке лазера.

При этом диаметр ∅BL жидкой ванны больше, а более холодные частицы порошка достигают жидкой ванны 102, что является благоприятным, как было указано выше.

В качестве альтернативы, фокальная точка FL высокоэнергетического пучка 95 может быть расположена в рабочей плоскости Р, что является предпочтительным при получении качественных полосок меньшей ширины. В таких условиях фокальная точка FP струи 94 порошка может находиться в рабочей плоскости Р. Фокальная точка FP струи 94 порошка может также находиться ниже рабочей плоскости Р.

В целях оптимизации способа, соответствующего изобретению, можно модифицировать (изменить) определенные заданные значения параметров, в частности, мощности PL лазера, скорости V сканирования и/или массового расхода Dm порошка.

В то же время в воплощении, представленном на фиг. 1, может быть необходимым обеспечить дополнительное охлаждение форсунки 190, поскольку эта форсунка 190 нагревается посредством излучения благодаря ее близости к жидкой ванне 102. Для такого охлаждения необходимо использование устройства, которое требует больших затрат.

Для устранения этой проблемы и сохранении, таким образом, рабочего расстояния WD (расстояния между форсункой и жидкой ванной), которое является достаточным, избегая в то же время пересечения струей порошка высокоэнергетического пучка, согласно настоящему изобретению разработано решение, которое состоит предпочтительно или в уменьшении расстояния DefocL или в уменьшении расхождения половинного угла β лазерного луча 95 относительно оси Z, что так или иначе сводится к снижению ∅L таким образом, чтобы величина ∅L была меньше чем ∅P.

В качестве альтернативы, расстояние DefocP для струи порошка 94 увеличивают для компенсации уменьшения величины ∅P при увеличении WD, сохраняя тем самым величину диаметра ∅P больше ∅L.

Указанное уменьшение расстояния DefocL и угла β и увеличение расстояния DefocP могут быть осуществлены совместно.

Изменения указанных трех переменных параметров могут быть произведены независимо или в дополнение к увеличению рабочего расстояния WD. На практике форсунка 190 сконфигурирована и размещена таким образом, чтобы частицы 60 порошка достигали рабочей плоскости Р непосредственно снаружи зоны рабочей плоскости Р, на которую распространяет свое действие лазерный луч 95.

Таким образом, учитывая, что жидкая ванна 102 за счет теплопроводности распространяется немного за пределы этой зоны, большая часть частиц 60 порошка падает в ванну 102 без взаимодействия с лазерным лучом 95. Частицы 60 порошка прежде, чем они проникают в ванну 102, находятся еще в холодном состоянии. Преимущество отсутствия взаимодействия между лазером и порошком до ванны 102 заключается в возможности избежать любого изменения формы, избежать образования агломератов и избежать оказывающего вредное влияние окисления частиц 60 порошка.

Это объясняет, почему проведенные испытания показывают, что массовый коэффициент Rm плавления в способе согласно изобретению выше величины массового коэффициента плавления в том случае, когда порошок достигает ванны, будучи еще горячим, или, безусловно, в то время, как он частично или полностью расплавлен.

Помимо этого, ванна 102 термически более стабильна ввиду того, что частицы 102 порошка быстро охлаждают ванну 102 (увеличивая тем самым поверхностное натяжение между жидкостью и парами ванны, и, несомненно, приводя к изменениям конвективных токов в ванне в результате изменения плотности жидкости при добавлении «холодных» порошков и при изменении температурного градиента в ванне).

Дополнительное преимущество способа, соответствующего изобретению, заключается в том, что частицы 60 порошка, которые не участвовали в образовании жидкой ванны (поскольку они падают в зону вне ванны 102), остаются холодными и, таким образом, почти все являются подходящими для рециркуляции. Общий массовый коэффициент (плавление плюс рециркуляция) в способе согласно изобретению, конечно, больше, чем общий массовый коэффициент в способе, известном из ближайшего аналога.

Предпочтительно, для большей стабильности ванны 102 и для большей бездефектности материала сразу после установления режима с установившейся температурой локально вокруг ванны в формируемой детали эта ванна имеет продолговатую форму, определяемую параметрами: θ<90°, Нарр/еарр<1 и HZR/Happ≥0.6, где θ - угол, образованный верхней поверхностью ванны 102 с рабочей плоскостью Р, Нарр - предполагаемая высота полоски (участок ванны 102 выше рабочей плоскости Р), еарр - ее ширина, и HZR - высота переплавленной или разжиженной зоны (участок ванны ниже рабочей плоскости Р) (см. фиг. 5).

Предпочтительно указанные три параметра θ, Нарр/еарр и HZR/Нарр удовлетворяют следующим соотношениям:

15°≤θ≤60°, 0,04≤Нарр/еарр≤0,75 и 1≤HZr/Happ≤6.

При наращивании материала на детали для проведения ее ремонта указанные параметры предпочтительно удовлетворяют следующим соотношениям:

30°≤θ≤60°, 0,15≤Нарр/еарр≤0,25 и 0,01≤HZr/Нарр≤0,025.

Предпочтительным является узкое распределение частиц 60 порошка по размерам (что соответствует частицам, которые все имеют по существу одинаковый размер, подходящий для температуры и объема жидкой ванны, при которых они могут быть расплавлены в течение всего времени взаимодействия лазера и ванны). При таких условиях велика вероятность того, что все частицы 60 порошка имеют достаточное время для плавления в ванне 102 прежде, чем лазерный луч 95 продолжит перемещение и, следовательно, прекратит нагревание ванны 102. Способ, включающий подачу в ванну частиц порошка, которые являются холодными и имеют узкое распределение по размерам, следовательно, более эффективен с точки зрения стабильности и скорости наращивания полосок, поскольку температура ванны понижается быстрее, и предполагаемая высота формируемых полосок увеличивается. Эта предполагаемая высота увеличивается при использовании более мелких частицах, поскольку, когда такие частицы внедряются в ванну 102, температура ванны постепенно уменьшается и остается постоянной (достигается порог затвердевания).

Например, размеры частицы 60 порошка находятся в интервале от 25 мкм до 75 мкм, предпочтительно, в интервале от 25 мкм до 45 мкм.

В известном способе более широкое распределение частиц 60 порошка оказывает неблагоприятное воздействие. При наличии взаимодействия между лазером и порошком частицы 60 порошка различных размеров, достигающие ванны при различных температурах, приводят к флуктуации температуры ванны и создают опасность нестабильности ванны.

Предпочтительно расположение форсунки 190, т.е. рабочее расстояние WD, контролируется сервоприводом для пространственных изменений рабочей плоскости Р (изменение высоты Нарр слоя уплотненного материала формируемой детали, и в то же время увеличение приращения ΔZ вверх по оси Z форсунки 190 поддерживают постоянным посредством предварительного программирования) так, что для каждого слоя фокальная точка FL лазерного луча 95 расположена на одной и той же высоте выше рабочей плоскости Р, и фокальная точка FP струи 94 порошка находится на одной и той же высоте ниже рабочей плоскости Р.

В качестве альтернативы приращение ΔZ может управляться сервоприводом для изменений высоты Нарр слоя уплотненного материала.

Такой сервоконтроль осуществляют путем использования программы управления технологическим процессом известного типа, которую описывать здесь нет необходимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| СПОСОБ ПЛАВЛЕНИЯ ПОРОШКА, ВКЛЮЧАЮЩИЙ НАГРЕВ ОБЛАСТИ, ПРИЛЕГАЮЩЕЙ К ВАННЕ | 2013 |

|

RU2657897C2 |

| Способ послойного изготовления детали селективным плавлением или селективным спеканием слоев порошка с оптимальной плотностью посредством высокоэнергетического пучка | 2013 |

|

RU2665653C2 |

| РУЧНАЯ ПИТАЕМАЯ ПОРОШКОМ ГОРЕЛКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ПЛАВЛЕНИЕМ | 2003 |

|

RU2317183C2 |

| УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ ПОРОШКА | 1994 |

|

RU2141887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2604079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2015 |

|

RU2601983C1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

Изобретение относится к изготовлению детали из порошка. Нагревают первое количество порошка до температуры выше температуры его плавления посредством высокоэнергетического пучка и формируют на поверхности опоры первую ванну, содержащую расплавленный порошок и участок опоры. Нагревают второе количество порошка до температуры выше температуры его плавления и формируют на поверхности опоры вторую ванну, содержащую расплавленный порошок и участок опоры и расположенную ниже по ходу относительно первой ванны. Повторяют этот этап с образованием первого слоя детали. Затем также формируют последующие слои до получения детали конечной формы. Струя порошка и высокоэнергетический пучок по существу коаксиальны, при этом частицы порошка достигают каждой ванны при температуре, которая меньше температуры ванны. Обеспечивается повышение стабильности ванны, массового коэффициента плавления, бездефектности материала и скорости формирования слоя. 5 з.п. ф-лы, 5 ил.

1. Способ изготовления детали, включающий в себя этапы, на которых:

а) берут материал в виде частиц (60) порошка, образующих порошкообразную струю (94);

b) нагревают первое количество порошка до температуры выше температуры ТF его плавления посредством высокоэнергетического пучка (95) и формируют на поверхности опоры (80) первую ванну, содержащую расплавленный порошок и участок опоры (80);

c) нагревают второе количество порошка до температуры выше температуры ТF его плавления посредством высокоэнергетического пучка (95) и формируют на поверхности опоры (80) вторую ванну, содержащую расплавленный порошок и участок опоры (80) и расположенную ниже по ходу относительно первой ванны;

d) повторяют этап с) до тех пор, пока на опоре (80) не будет сформирован первый слой (10) детали;

е) нагревают n-е количество порошка до температуры выше температуры ТF его плавления посредством высокоэнергетического пучка (95) и формируют n-ю ванну, частично содержащую расплавленный порошок и расположенную поверх участка первого слоя (10);

f) нагревают (n + 1)-е количество порошка до температуры выше температуры ТF его плавления посредством высокоэнергетического пучка (95) и формируют (n + 1)-ю ванну, частично содержащую расплавленный порошок и расположенную ниже по ходу относительно n-й ванны и над участком первого слоя (10);

g) повторяют этап f) для формирования второго слоя (20) детали поверх первого слоя (10); и

h) повторяют этапы е) – g) для каждого слоя, расположенного выше сформированного ранее слоя, до получения детали, по существу, конечной формы,

отличающийся тем, что струя (94) порошка и высокоэнергетический пучок (95), по существу, коаксиальны, при этом частицы (60) порошка достигают каждой ванны при температуре, которая меньше температуры ванны.

2. Способ по п. 1, отличающийся тем, что фокальная точка FL высокоэнергетического пучка (95) расположена выше рабочей плоскости Р или в указанной плоскости, а фокальная точка FP струи (94) порошка расположена ниже рабочей плоскости Р так, что частицы порошка в любой момент времени не пересекают высокоэнергетический пучок (95) на расстоянии между выходом из форсунки (190) и рабочей плоскостью Р, при этом рабочая плоскость Р определяется как плоскость, включающая в себя поверхность, на которой формируют указанные слои.

3. Способ по п. 2, отличающийся тем, что для получения фокальной точки FL высокоэнергетического пучка (95) и фокальной точки FP струи (94) порошка увеличивают расстояние DefocP расфокусирования струи порошка (94), и/или уменьшают полуугол β расхождения лазерного луча (95) относительно перпендикуляра к рабочей плоскости Р, или уменьшают расстояние DefocL расфокусирования высокоэнергетического лазерного луча (95).

4. Способ по п. 1, отличающийся тем, что размер частиц (60) порошка составляет 25-75 мкм.

5. Способ по любому из пп. 1 – 4, отличающийся тем, что каждая ванна имеет форму, определяемую следующими параметрами: θ < 90°, Happ/eapp<1 и HZR/Happ≥0,6, где θ – угол между верхней поверхностью ванны и рабочей плоскостью Р, Happ – предполагаемая высота полоски, eapp – ширина полоски и HZR – высота зоны переплавления.

6. Способ по п. 5, отличающийся тем, что параметры θ, Happ/eapp и HZR/Happ находятся в следующих соотношениях: 15°≤ θ ≤60°, 0,04≤Happ/eapp≤0,75 и 1≤HZr/Happ≤6.

| US 4927992 A, 22.05.1990 | |||

| СОПЛО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1991 |

|

RU2031764C1 |

| СПОСОБ СПЕКАНИЯ ДЕТАЛЕЙ ЛАЗЕРНЫМ ПОСЛОЙНЫМ СИНТЕЗОМ | 2010 |

|

RU2450891C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ АЭРОЗОЛЯ В ЗАКРЫТОМ ПОМЕЩЕНИИ | 2001 |

|

RU2228224C2 |

| ФЕНОЛОФОРМАЛЬДЕГИДНАЯ СМОЛА, ВЫСУШЕННАЯ РАСПЫЛЕНИЕМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2292357C2 |

Авторы

Даты

2019-01-30—Публикация

2013-11-29—Подача