ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к процессу получения металлического порошка, предназначенного для процесса аддитивного производственного такого типа, который включает сканирование слоя порошка лазерным лучом ближнего инфракрасного диапазона.

Настоящее изобретение также относится к применению металлического порошка, полученного путем способа получения, для операции аддитивного производства.

Областью настоящего изобретения является получение металлических порошков, предназначенных для аддитивного производства, для всех промышленных применений, в частности, в автомобильном, авиационном и аэрокосмическом секторах.

УРОВЕНЬ ТЕХНИКИ

В настоящее время быстро развиваются технологии аддитивного производства типа SLM (селективного лазерного плавления), в частности, для придания формы металлическим деталям. Принцип процесса SLM на порошковом слое заключается в расплавлении тонкого слоя порошка (металла, пластика, керамики и т.д.) с использованием лазера большой мощности.

Эти технологии позволяют изготавливать компоненты сложной формы, которые невозможно изготовить с помощью традиционных технологий субтрактивной обработки.

Однако типы металлов, которые могут быть использованы в аддитивном производстве, относительно ограничены.

По объему основными металлами, используемыми в аддитивном производстве, являются суперсплавы (никелевая основа, Со-Cr и т.д.), определенные типы стали и черных металлов, титановые сплавы и определенные конкретные алюминиевые сплавы (AlS10G). Каждое семейство сплавов соответствует одному или более предпочтительным применениям.

Другие металлы, такие как медь, драгоценные металлы и их сплавы, в настоящее время очень мало используются в аддитивном производстве. С одной стороны, их высокая теплопроводность быстро рассеивает энергию, поступающую от лазера. С другой стороны, их высокая отражательная способность в оптической области рассеивает энергию лазера, например, АИГ-лазера, который обычно используется в установках.

По тем же причинам алюминий и многие его сплавы также создают проблемы в аддитивном производстве. Поэтому для придания формы этим металлам необходимо использовать очень высокие мощности лазера (>300 Вт).

В определенных сплавах в результате металлургических реакций образуются соединения со структурным упрочнением, вызывающие явления растрескивания, в частности, под воздействием экстремальных тепловых нагрузок во время придания им формы посредством лазерного спекания.

Существующие процессы аддитивного производства не очень хорошо подходят для производства компонентов из этих металлов. Тем не менее, многие промышленные секторы в настоящее время заинтересованы в металлической 3D-печати для улучшения своих продуктов и/или разработки новых предложений.

В документе FR 3066705 предложено решение для изготовления металлических порошков с высокой отражательной способностью, совместимых с аддитивным производством типа SLM. Данное решение состоит из модификации поверхности частиц порошка путем осаждения в них наночастиц и, если возможно, также путем формирования наноструктурированного слоя. Например, для чистой меди наночастицы меди могут быть привиты к медным частицам. Методики, представленные в этом документе, представляют собой способы обработки с целью прививания наночастиц к поверхности частиц. Кроме того, выгодно избегать использования наночастиц по соображениям гигиены и безопасности и из-за затрат на обработку. В этом случае настоящее изобретение имеет широкое применение.

ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является предложить новый способ получения металлического порошка, в частности, для придания формы металлам, которые трудно поддаются «лазерной обработке» в аддитивном производстве, который преодолевает вышеуказанные недостатки.

С этой целью настоящее изобретение относится к способу получения металлического порошка для процесса аддитивного производства путем сканирования слоя порошка лазерным лучом инфракрасного диапазона, характеризующемуся тем, что:

- выбирают порошок, который имеет отражательную способность в оптической области более 70% для длины волны в диапазоне от 800 до 1500 нм, и осуществляют обработку указанного порошка с обеспечением физического и/или химического модифицирования поверхности частиц указанного порошка для снижения отражательной способности в оптической области при заданной длине волны, при этом частицы после обработки имеют медианный размер зерна d50 от 5 до 50 мкм, при этом обработка отличается от осаждения наночастиц.

Таким образом, настоящее изобретение позволяет получить порошок, который после обработки получает возможность легче подвергаться лазерной обработке, чем когда он находится в исходном состоянии. Обработанный порошок состоит из модифицированных зерен или модифицированных частиц. Порошок не содержит наночастиц. Путем уменьшения отражательной способности в оптической области порошка можно уменьшить рассеивание энергии лазера, таким образом облегчая плавление порошка с уменьшенной мощностью лазера.

Методики измерения отражательной способности и/или коэффициента отражения хорошо известны специалисту в данной области техники. Например, измерения могут быть проведены с помощью спектрофотометра.

Ниже представлены другие преимущественные характеристики настоящего изобретения, взятые по отдельности или в сочетании:

Согласно первому варианту осуществления:

- выбирают порошок, содержащий по меньшей мере основные частицы первого материала, имеющие первую отражательную способность в оптической области при заданной длине волны,

- обработку осуществляют путем по меньшей мере частичного модифицирования поверхности основных частиц первого материала, путем диффузии, зародышеобразования и роста по меньшей мере одного второго материала на поверхности частиц первого материала или осаждения, путем формирования поверхностного слоя из по меньшей мере одного второго материала, имеющего вторую отражательную способность в оптической области, меньшую, чем первая отражательная способность в оптической области, с обеспечением снижения отражательной способности в оптической области порошка при заданной длине волны.

После обработки посредством модифицирования порошок состоит из композитных зерен, каждое из которых содержит основную частицу первого материала, и поверхностного слоя модифицирования, состоящего из по меньшей мере одного второго материала. Модифицирование не приводит к осаждению наночастиц, привитых к основной частице, но к изменению площади поверхности основной частицы.

Согласно необязательным признакам первого варианта осуществления:

- После обработки посредством модифицирования композитные зерна имеют структуру ядро-оболочка, при этом каждое зерно имеет ядро, представляющее собой основную частицу, и оболочку, состоящую из поверхностного слоя, покрывающего от 10 до 100% поверхности основной частицы.

- Модифицирование осуществляют путем диффузии по меньшей мере одного второго материала, выбранного из семейств металлов, металлоидов, гетероатомов и соединений флюсового типа.

- Модифицирование осуществляют путем предварительного осаждения, затем путем диффузионной термообработки. Диффузия фактически является дополнительной операцией после осаждения. Таким образом, модифицирование представляет собой не форму осаждения как таковую, а преобразование поверхности основной частицы путем диффузионной термообработки.

- Модифицирование осуществляют путем диффузии металлоидных элементов путем реакции поверхности частиц с газом. Например, окисление, проводимое в воздухе, позволяет поверхностно окислить частицы. Эта обработка посредством модифицирования называется термохимической диффузионной обработкой.

- Модифицирование осуществляют путем зародышеобразования и роста по меньшей мере одного второго материала на частицах первого материала. Зародышеобразование является явлением, при котором появляются первые зародыши второго материала. Зародышеобразование влияет на микроскопические свойства (размер, чистоту, морфологию и кристаллическую структуру) второго материала в связи с его макроскопическими свойствами. Рост является явлением, при котором второй материал распространяется по поверхности первого материала.

- Модифицирование осуществляют путем зародышеобразования и роста по крайней мере одного из нескольких разных материалов (включая второй материал) на частицах первого материала.

- Зародышеобразование и рост по меньшей мере одного второго материала на поверхности частиц первого материала осуществляют с регулируемой шероховатостью на частицах первого материала.

- Модифицирование осуществляют путем осаждения по крайней мере одного второго материала в виде соединения, обеспечивающего роль флюса (химическое травление) во время операции обработки лазером. Термин «флюс» означает антиоксидантное химическое соединение, которое позволяет удалять оксиды и обеспечивать оптимальное связывание зерен под действием лазерного луча. Последние могут быть выбраны, например, из галогенированных соединений, буры и органических кислот. Таким образом, функция текучести второго материала включает в себя очень специфические структурные характеристики.

- Осаждение происходит без какого-либо зародышеобразования и роста по меньшей мере одного второго материала на поверхности частиц первого материала.

- Осаждение проводится в дополнение к любому зародышеобразованию и росту по меньшей мере одного второго материала на поверхности частиц первого материала.

- Весь материал, используемый для осаждения, отличается от материала, используемого для зародышеобразования и роста по меньшей мере одного второго материала на поверхности частиц первого материала.

- Модифицирование не изменяет состав частиц более чем на 10 мас. %.

- После обработки поверхностный слой модифицирования, состоящий из по меньшей мере второго материала, имеет максимальную толщину 1 мкм на частицу.

Согласно второму варианту осуществления:

- выбирают порошок, содержащий по меньшей мере частицы первого материала, имеющие первую отражательную способность в оптической области при заданной длине волны,

- обработку осуществляют путем физического и/или химического травления, обеспечивающего увеличение шероховатости поверхности протравленных частиц и снижение отражательной способности в оптической области порошка при заданной длине волны.

Согласно третьему варианту осуществления, сочетающему первый режим и второй режим, этап обработки включает:

- первую обработку посредством модифицирования, после которой порошок состоит из модифицированных частиц, каждая из которых содержит основную частицу из первого материала и поверхностный слой, состоящий из по меньшей мере одного второго материала, затем

- вторую обработку, включающую физическое и/или химическое травление, вызывающие увеличение шероховатости поверхности протравленных частиц, что, таким образом, снижает отражательную способность в оптической области порошка при заданной длине волны.

Согласно необязательным признакам настоящего изобретения, согласно одному из трех вариантов осуществления:

- Частицы первого материала выбирают из группы, включающей медь и ее сплавы, алюминий и его сплавы или драгоценные металлы и их сплавы.

- Обработку осуществляют с модифицированием от 10 до 100% поверхности каждой частицы первого материала.

- После обработки модифицирование поверхности влияет на максимальную толщину в 1 мкм на частицу.

- Обработка не изменяет состав частицы более чем на 10 мас. %.

- Обработка снижает отражательную способность в оптической области порошка для части длин волн в диапазоне от 800 до 1500 нм.

- Обработка снижает отражательную способность в оптической области порошка для всех длин волн в диапазоне от 800 до 1500 нм.

Настоящее изобретение также относится к применению металлического порошка, полученного описанным выше способом, для операции аддитивного производства.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение станет более понятным после прочтения следующего описания, приведенного исключительно в качестве неограничивающего примера и выполненного со ссылкой на прилагаемые графические материалы, на которых:

[Фиг. 1] На фиг. 1 представлен вид в разрезе установки аддитивного производства типа SLS.

[Фиг. 2] На фиг. 2 представлен вид в разрезе, на котором показано воздействие лазера на зерна порошка.

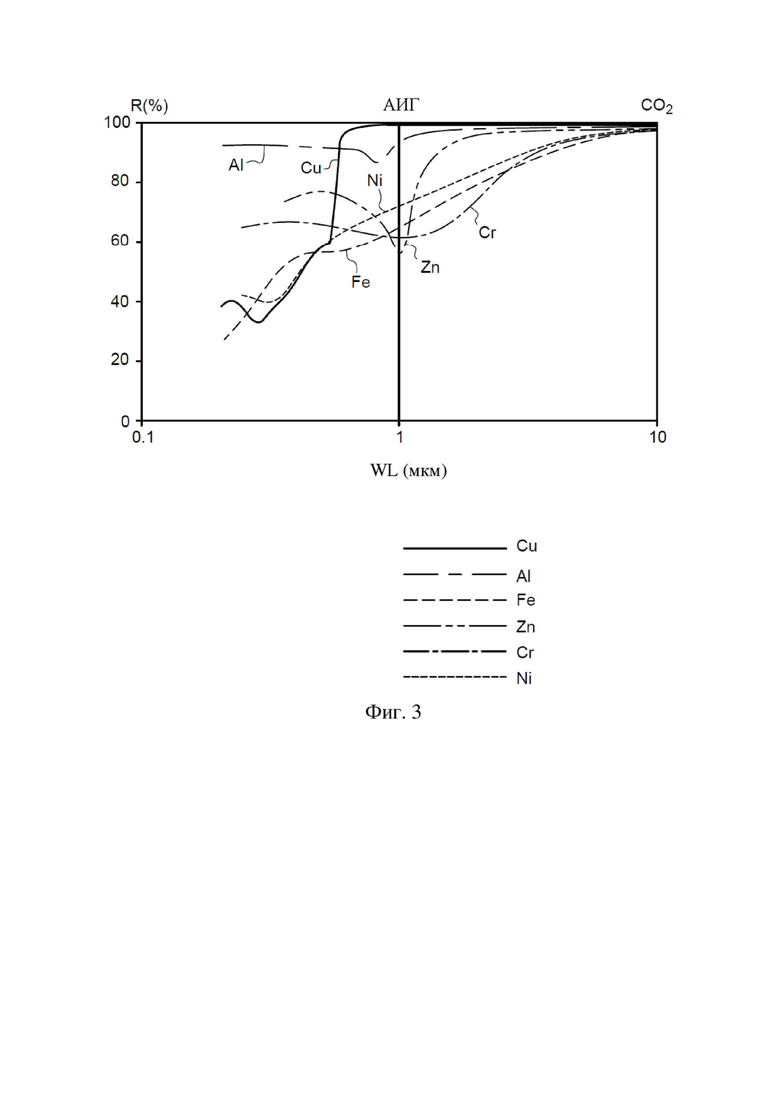

[Фиг. 3] На фиг. 3 представлен график, показывающий отражательную способность алюминия, меди, железа, цинка, никеля и хрома в виде функции длины волны излучаемого лазера.

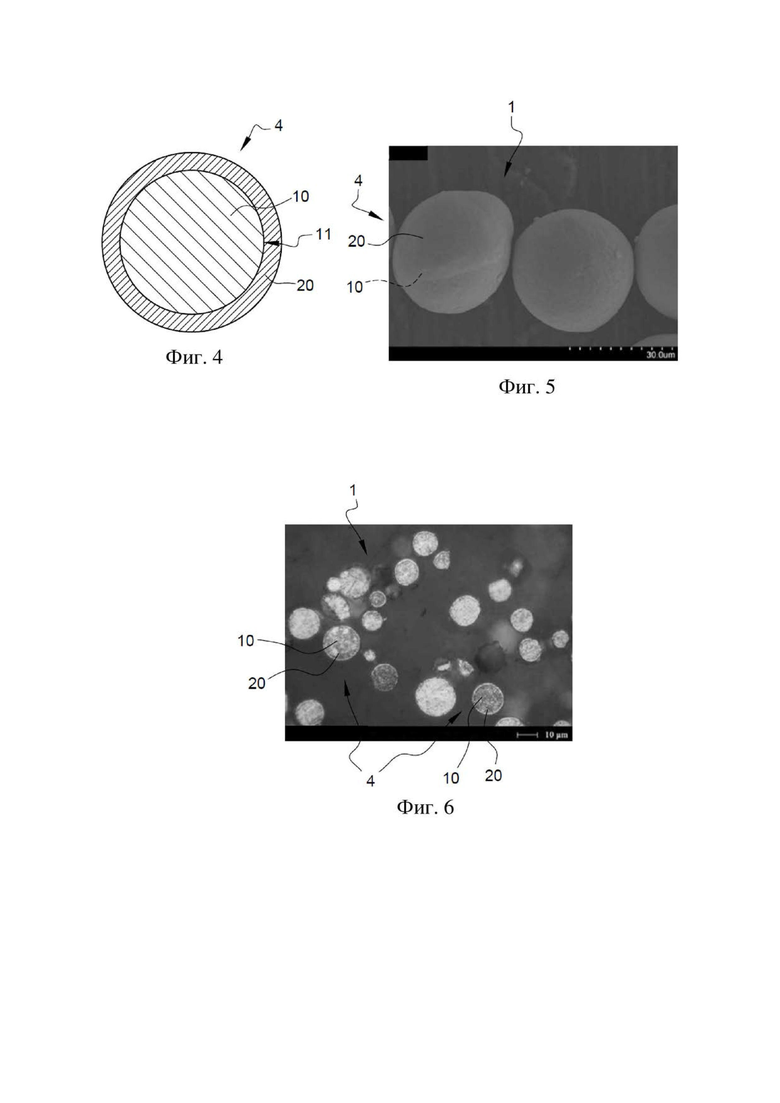

[Фиг. 4] На фиг. 4 представлено радиальное сечение модифицированной частицы, полученной посредством использования способа получения порошка в соответствии с первым вариантом осуществления настоящего изобретения.

[Фиг. 5] На фиг. 5 представлено изображение посредством сканирующего электронного микроскопа (SEM) зерен, состоящих из частиц меди, модифицированных слоем никеля.

[Фиг. 6] На фиг. 6 представлен вид в сечении в другом масштабе зерен, состоящих из частиц меди, модифицированных слоем никеля

[Фиг. 7] На фиг. 7 представлено изображение посредством SEM частиц алюминия до обработки посредством модифицирования.

[Фиг. 8] На фиг. 8 представлено изображение посредством SEM зерен, состоящих из основных частиц алюминия, частично модифицированных осаждением, состоящим из цинка, меди и хрома.

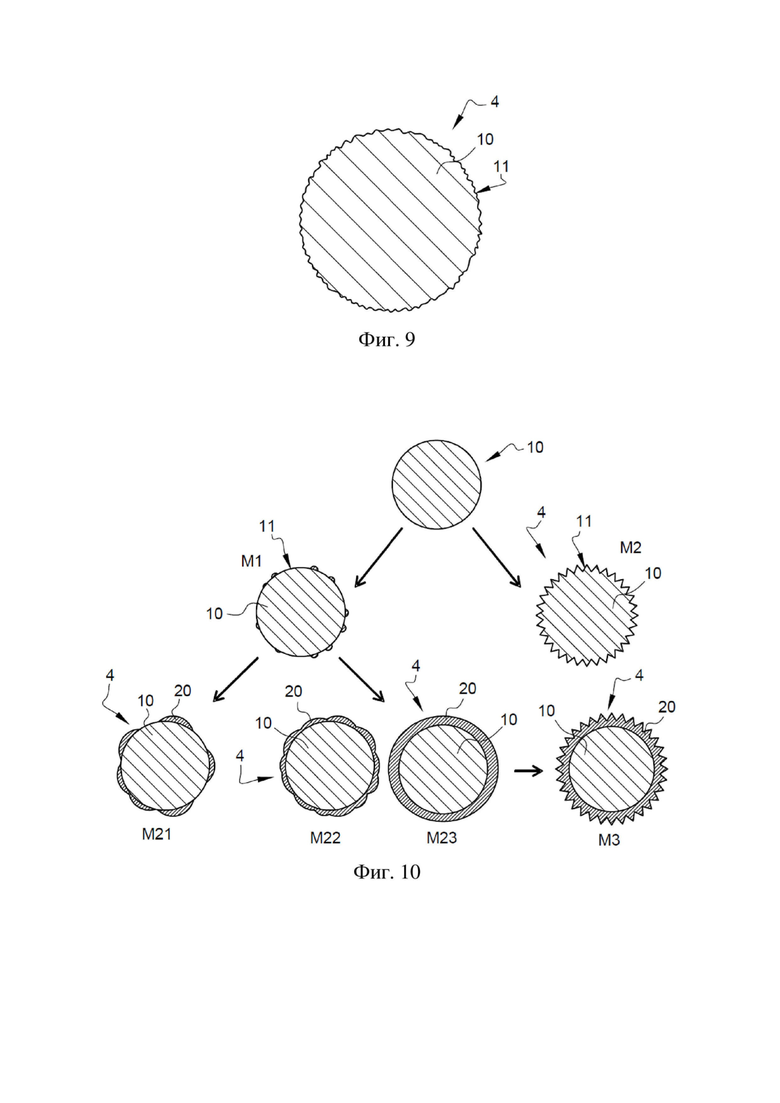

[Фиг. 9] На фиг. 9 представлено радиальное сечение протравленной частицы, поверхность которой была модифицирована химическим травлением, с использованием способа получения порошка в соответствии со вторым вариантом осуществления настоящего изобретения.

[Фиг. 10] На фиг. 10 представлено схематическое изображение радиальных сечений разных частиц для иллюстрации разных вариантов осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг. 1-10 проиллюстрировано настоящее изобретение, выполненное для получения металлического порошка (1), предназначенного для процесса аддитивного производства, например, сканирования слоя порошка (2) лазерным лучом (3) ближнего инфракрасного диапазона.

На фиг. 1 и 2 показаны этапы производства трехмерной детали (5) с использованием процесса аддитивного производственного SLM.

1. Тонкий слой порошка (1) распределяется валиком (6) с пластины (7) на поршень (8) с образованием порошкового слоя (2). В начале производства детали (5) поршень (7) находится в своей самой высокой точке.

2. Этот слой спекается/плавится посредством лазера (3) большой мощности, который наносит двумерное сечение на поверхности порошка (1). Порошок затвердевает (1) сразу после остановки лазера (3).

3. Поршень (7), поддерживающий трехмерную деталь (5) во время производства, опускается на толщину производимого слоя, тогда как уровень картриджей для подачи порошка регулируется уровнем пластины (7).

4. Наносится новый слой порошка, и процесс повторяется до получения трехмерной детали (5).

Порошки (1), используемые вместе с этой технологией, обычно имеют размер зерна менее 50 мкм с распределением в зависимости от типа используемой установки. Во всех случаях морфология порошков (1) является предпочтительно сферической для получения оптимальной текучести и слоя порошка (2), который является максимально плотным и однородным.

Как упоминалось выше, определенные металлы трудно обрабатывать лазером в аддитивном производстве.

На фиг. 3 изображены отражательные способности в оптической области (R от 0% до 100%) алюминия (Al), меди (Си), железа (Fe), цинка (Zn), никеля (Ni) и хрома (Cr), представленные на оси ординат, как функция от длины волны лазера (WL в мкм), представленной на оси абсцисс с логарифмической шкалой.

Как видно на правой стороне графика, на котором СО2 лазер зафиксировал длину волны приблизительно 10 мкм (от 9,4 до 10,6 мкм), при этом отражательная способность (R) металлов очень высока. Поэтому CO2 лазер не подходит для обработки лазером этих металлов.

Как видно в центре графика, на котором АИГ-лазер зафиксировал длину волны в инфракрасном диапазоне приблизительно 1064 нм, т.е. 1,064 мкм (в более общем случае в диапазоне от 800 до 1500 нм, т.е. от 0,8 до 1,5 мкм), при этом отражательная способность (R) ниже для железа (Fe), цинка (Zn), никеля (Ni) и хрома (Cr), но по-прежнему высока для алюминия (Al) и меди (Cu).

На фиг. 4-8 проиллюстрирован первый вариант осуществления способа получения порошка (1) в соответствии с настоящим изобретением.

Решение для придания формы упомянутым выше металлам состоит из проведения модифицирования поверхности частиц (4) во время получения порошка (1).

Порошок (1) модифицируется путем по меньшей мере частичного модифицирования поверхности (11) основных частиц (10) первого материала путем формирования поверхностного слоя (20) из по меньшей мере одного второго материала, имеющего вторую отражательную способность в оптической области, которая ниже первой отражательной способности в оптической области при длине волны лазера (3). Такое модифицирование позволяет снизить отражательную способность в оптической области зерен (4), и, следовательно, таковую порошка (1), до выбранной длины волны.

Обработка посредством модифицирования выбирается для модифицирования поверхности основной частицы, не приводя к осаждению наночастиц.

На практике задача может быть решена четырьмя способами:

- уменьшение отражательной способности в оптической области порошка (1) по отношению к лазеру (3) и, таким образом, улучшение взаимодействия лазер/материал,

- добавление элементов на поверхность зерен (4) для создания сплава на месте во время придания формы,

- улучшение состояния поверхности сформированных компонентов;

- избегание прививания наночастиц.

На фиг. 4 показано композитное зерно (4), содержащее ядро, состоящее из основной частицы (10) первого материала, и оболочку, состоящую из поверхностного слоя (20) из второго материала.

В этом конкретном примере оболочка покрывает 100% поверхности (11) основной частицы (10). В качестве альтернативы, оболочка может покрывать от 10 до 100% поверхности (11).

Ядро зерна (4) изготовлено из металла с высокой отражательной способностью в оптической области (Al, Cu, драгоценный металл), который трудно поддается воздействию лазера, тогда как оболочка зерна (4) содержит один или более металлов с низкой отражательной способностью в оптической области, что позволяет уменьшить рассеивание энергии лазера (3), воздействующего на зерно (4), и тем самым облегчить плавление порошка (1).

Модифицирование может быть проведено посредством использования разных методик, например:

- Путем диффузии по крайней мере одного второго материала, выбранного из семейств металлов, металлоидов и гетероатомов.

- Путем зародышеобразования и роста отложения одного или более материалов на частицах первого материала (известным образом, выражение «зародышеобразование и рост» обозначает сочетание зародышеобразования и роста в порядке зародышеобразование, а затем рост).

- Осаждением по крайней мере одного второго материала в виде соединения, обеспечивающего роль флюса (химическое травление) во время операции обработки лазером. Соединение осаждается на поверхность зерна без диффузии.

Независимо от методики, используемой в объеме настоящего изобретения, модифицирование не приводит к осаждению частиц, привитых к основной частице, но к изменению площади поверхности основной частицы.

Другими словами, методика прививания частиц второго материала на основные частицы первого материала исключена из объема настоящего изобретения.

В соответствии с конкретным вариантом осуществления осаждение может проводиться в дополнение к зародышеобразованию и росту.

На фиг. 5 и 6 проиллюстрированы испытания, проведенные на медном порошке (1), модифицированном никелем. Зерна (4) содержат непрерывный тонкий слой (20) никеля на поверхности медных частиц (10). Никель имеет низкую отражательную способность в оптической области, и его присутствие на поверхности зерен (4) позволяет значительно улучшить взаимодействие лазер/материал относительно чистого медного порошка.

Например, порошок (1) может иметь следующие характеристики:

- Теоретический химический состав: 90% меди и 10% никеля

- Кажущаяся плотность (по Холлу): 4,57 г см-3

- Жидкотекучесть (по Холлу): 13 с/50 г

- размер зерна: 90%<45 мкм

Согласно другому примеру порошок (1) может иметь следующие характеристики:

- Теоретический химический состав: 90% меди и 10% никеля

- Кажущаяся плотность (по Холлу): 2,94 г см-3

- Жидкотеку честь (по Холлу): 19 с/50 г

- размер зерна: 100%<50 мкм

Затем были проведены испытания по приданию формы посредством SLM с различными порошками на основе меди при помощи использования лазера мощностью 400 Вт.

Из модифицированных порошков (1) согласно настоящему изобретению, описанных выше, были получены твердые детали, которые являются относительно плотными и без трещин.

В то же время испытания по приданию формы немодифицированной чистой меди были проведены при тех же условиях посредством использования лазера мощностью 400 Вт. Несмотря на проведение работ по оптимизации параметров придания формы было невозможно получить пригодные для использования детали из чистой меди.

На практике чистой меди может быть придана форма с помощью SLM, но при очень высоких мощностях лазера (>500 Вт). Необходимость в высоком уровне мощности увеличивает затраты на обработку. Кроме того, высок риск обратного отражения лазера, что создает риск для оптической установки.

На фиг. 7 и 8 проиллюстрировано развитие алюминиевых сплавов. Серия 7000 известна, в частности, этими трудностями при придании формы с помощью SLM. Согласно настоящему изобретению частицы (10) чистого алюминия предварительно модифицированы составляющими элементами сплава, т.е. медью, цинком и хромом. Обработка посредством модифицирования может быть проведена с использованием методики мокрого осаждения применяемой путем погружения (гальванического замещения). После обработки сплав расположен на поверхности частиц (10) алюминия с прерывистой оболочкой, состоящей из островков цинка, меди и хрома.

Например, порошок (1) может иметь следующие характеристики:

- Теоретический химический состав:

- Al: 92,27-92,45%

- Zn: 5,4-5,6%

- Cu: 1,5-1,7%

- Cr: 0,23-0,25%

- Кажущаяся плотность (по Холлу): 1,1 г см-3

Затем этому порошку (1) может быть придана форма с помощью SLM. Обработка поверхности посредством модифицирования позволяет, с одной стороны, улучшить взаимодействие лазер/материал путем уменьшения отражательной способности порошка (1), а с другой стороны, создать сплав на месте путем диффузии.

На фиг. 9 проиллюстрирован второй вариант осуществления способа получения порошка (1) в соответствии с настоящим изобретением, предполагающий наличие по меньшей мере частиц (10) первого материала, имеющего первую отражательную способность в оптической области при длине волны лазера.

В этом варианте осуществления решение для придания формы металлам с низким коэффициентом отражения лазера заключается в проведении химического и/или физического травления поверхности на зернах (4) во время получения порошка (1), приводящих к увеличению шероховатости поверхности частиц (10). Это травление представляет собой, например, химическое травление опорных зерен в мокром процессе с использованием кислоты или основания или обработку в виде термохимического окисления/восстановления посредством газообразного процесса в псевдоожиженном слое. Это позволяет снизить отражательную способность в оптической области зерен (4) и, следовательно, таковую порошка (1) до длины волны лазера. Таким образом, улучшается взаимодействие лазер/материал.

На фиг. 10 проиллюстрированы разные варианты осуществления настоящего изобретения.

В первом режиме Ml модифицирование осуществляется путем зародышеобразования и затем роста поверхностного слоя (20) на основной частице (10). Подрежим М21 отображает частичное модифицирование с прерывистым слоем (20). Подрежим М22 отображает непрерывное модифицирование с большими изменениями в толщине непрерывного слоя (20). Подрежим М23 отображает непрерывное модифицированние с небольшими изменениями в толщине непрерывного слоя (20). В подрежимах М22 и М23 регулируется шероховатость.

Во втором режиме М2 модифицирование поверхности осуществляется путем физического и/или химического травления.

В третьем режиме М3 частицы (10) первого материала подвергаются обработке посредством модифицирования, а затем модифицированные частицы (10+20) подвергаются физическому и/или химическому травлению.

Независимо от описания вариантов осуществления настоящего изобретения:

- первоначально выбранный порошок имеет отражательную способность в оптической области более 70% для по меньшей мере одной длины волны в диапазоне от 800 до 1500 нм;

- обработка позволяет снизить отражательную способность в оптической области порошка по меньшей мере для данной длины волны в диапазоне от 800 до 1500 нм;

- обработка отличается от прививания частиц.

Порошок (1) может иметь форму, отличную от таковой на фиг. 4 10, не выходя за пределы объема настоящего изобретения, который определен в формуле изобретения. Кроме того, технические характеристики различных вариантов, упомянутых в описании, могут быть объединены полностью или только частично. Таким образом, порошок (1) может быть приспособлен к предлагаемому применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| Способ плакирования стального порошка | 2022 |

|

RU2811510C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2788793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО КОМПОНЕНТА | 2014 |

|

RU2590431C2 |

| МУЛЬТИМАТЕРИАЛЬНЫЙ ПОРОШОК С КОМПОЗИЦИОННЫМИ ГРАНУЛАМИ ДЛЯ АДДИТИВНОГО СИНТЕЗА | 2017 |

|

RU2742029C2 |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА МЕТАЛЛА НА ОСНОВЕ СИНЕГО ЛАЗЕРА | 2019 |

|

RU2801454C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА ПОСРЕДСТВОМ АДДИТИВНОГО ЛАЗЕРНОГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2574536C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТА С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССА АДДИТИВНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2699881C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

Настоящее изобретение относится к порошковой металлургии, в частности к способу получения металлического порошка для аддитивного производства. Может использоваться в автомобильной, авиационной, аэрокосмической областях промышленности. Металлический порошок получают путем сканирования слоя порошка лазерным лучом инфракрасного диапазона. Обработке подвергают порошок, который имеет отражательную способность в оптической области более 70% для длины волны в диапазоне от 800 до 1500 нм. Обработку указанного порошка осуществляют с обеспечением физического и/или химического модифицирования поверхности частиц указанного порошка для снижения отражательной способности в оптической области при заданной длине волны. Частицы после обработки имеют медианный размер зерна d50 от 5 до 50 мкм. Обеспечивается облегчение плавления порошка при лазерной обработке и возможность формирования изделий из труднообрабатываемых лазером порошков. 2 н. и 12 з.п. ф-лы, 10 ил.

1. Способ получения металлического порошка для процесса аддитивного производства путем сканирования слоя порошка лазерным лучом инфракрасного диапазона, отличающийся тем, что выбирают порошок, который имеет отражательную способность в оптической области более 70% для длины волны в диапазоне от 800 до 1500 нм, и осуществляют обработку указанного порошка с обеспечением физического и/или химического модифицирования поверхности частиц указанного порошка для снижения отражательной способности в оптической области при заданной длине волны, при этом частицы после обработки имеют медианный размер зерна d50 от 5 до 50 мкм, при этом обработка отличается от осаждения наночастиц.

2. Способ по п. 1, отличающийся тем, что выбирают порошок, содержащий по меньшей мере основные частицы первого материала, имеющего первую отражательную способность в оптической области при заданной длине волны, а обработку осуществляют путем по меньшей мере частичного модифицирования поверхности основных частиц первого материала путем диффузии, зародышеобразования и роста по меньшей мере одного второго материала на поверхности частиц первого материала или осаждения, не приводящего к осаждению наночастиц, путем формирования поверхностного слоя по меньшей мере одного второго материала, имеющего вторую отражательную способность в оптической области, меньшую, чем первая отражательная способность в оптической области, с обеспечением снижения отражательной способности в оптической области порошка при заданной длине волны.

3. Способ по п. 1, отличающийся тем, что выбирают порошок, содержащий, по меньшей мере, частицы первого материала, имеющего первую отражательную способность в оптической области при заданной длине волны, а обработку осуществляют путем физического и/или химического травления, обеспечивающего увеличение шероховатости поверхности частиц и снижение отражательной способности в оптической области порошка при заданной длине волны.

4. Способ по п. 2, отличающийся тем, что обработку осуществляют путем модифицирования с получением порошка, состоящего из модифицированных частиц, каждая из которых содержит основную частицу из первого материала и поверхностный слой, состоящий по меньшей мере из одного второго материала, и последующего физического и/или химического травления, обеспечивающего увеличение шероховатости поверхности модифицированных частиц и снижение отражательной способности в оптической области порошка при заданной длине волны.

5. Способ по п. 2 или 4, отличающийся тем, что модифицирование осуществляют путем диффузии по меньшей мере одного второго материала, выбранного из семейств металлов, металлоидов и гетероатомов.

6. Способ по п. 2 или 4, отличающийся тем, что модифицирование осуществляют путем зародышеобразования и роста по меньшей мере одного второго материала на поверхности частиц первого материала.

7. Способ по любому из пп. 2, 4 или 5, отличающийся тем, что модифицирование осуществляют путем осаждения по меньшей мере одного второго материала в виде соединения, обеспечивающего роль флюса во время операции обработки лазером.

8. Способ по любому из пп. 2 или 4-7, отличающийся тем, что модифицирование осуществляют с получением порошка, в котором состав частиц не изменен более чем на 10 мас.%.

9. Способ по любому из пп. 2 или 4-8, отличающийся тем, что модифицирование осуществляют с формированием на каждой из основных частиц поверхностного слоя, состоящего по меньшей мере из одного второго материала, имеющего максимальную толщину 1 мкм.

10. Способ по любому из пп. 1-9, отличающийся тем, что обработку осуществляют с получением порошка, в котором состав частиц не изменен более чем на 10 мас.%.

11. Способ по любому из пп. 1-10, отличающийся тем, что модифицирование поверхности каждой частицы осуществляют на максимальную толщину 1 мкм.

12. Способ по любому из пп. 1-11, отличающийся тем, что порошок, содержащий частицы первого материала, выбирают из группы, включающей медь и ее сплавы, алюминий и его сплавы или драгоценные металлы и их сплавы.

13. Способ по любому из пп. 1-12, отличающийся тем, что обработку осуществляют с модифицированием от 10 до 100% поверхности каждой частицы первого материала.

14. Применение металлического порошка, полученного способом по любому из пп. 1-13, для операции аддитивного производства.

| FR 3066705 A1, 30.11.2018 | |||

| FR 1313303 A, 28.12.1968 | |||

| US 2019032173 A1, 31.01.2019 | |||

| US 2015337423 A1, 26.11.2015 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2133172C1 |

Авторы

Даты

2023-02-28—Публикация

2020-07-31—Подача