Предлагаемое техническое решение относится к области контактной стыковой сварки оплавлением преимущественно деталей с большими поперечными свариваемыми сечениями и может быть использовано при сварке железнодорожных рельсов, валов, заготовок проката и т.п.

Известен способ контактной стыковой сварки оплавлением, состоящий из оплавления деталей и их осадки, при котором с целью повышения качества сварного соединения часть осадки (обычно от 20 до 30% величины припуска на осадку) выполняют при наличии на деталях сварочного напряжения. Этот этап называется осадкой под током («Сварка в машиностроении», под редакцией Ольшанского Н.А., том 1, стр.308, Москва, «Машиностроение», 1979 г.).

Типовая диаграмма изменения основных параметров режима для данного способа контактной стыковой сварки оплавлением приведена на Фиг.1. На диаграмме представлены кривые изменения сварочного тока (I) и сварочного напряжения (U) во времени (t).

Использование осадки под током в целом позволяет облегчить деформацию металла формируемого сварного соединения.

По диаграмме видно, что на первом этапе осадки под током происходит быстрое закрытие искрового зазора между свариваемыми деталями, которое влечет за собой снижение сопротивления по линии их соединения и как результат резкое увеличение величины сварочного тока. Это приводит к значительному увеличению нагрузки на силовую сварочную цепь, иногда в несколько раз, в сравнении с нагрузкой на этапах оплавления. Это значит, что для нормальной эксплуатации сварочного оборудования, в котором реализован данный способ контактной стыковой сварки, установочная мощность силовой питающей сети должна в несколько раз превышать мощность, развиваемую сварочной машиной во время оплавления, отбор же максимальной мощности в этом случае происходит лишь кратковременно (обычно 0,5-2 сек) на первом этапе осадки. Т.е. при реализации рассмотренного способа контактной стыковой сварки оплавлением силовая питающая сеть используется нерационально, что особенно важно применительно к мощному сварочному оборудованию, например для сварки рельсов.

Известен способ контактной стыковой сварки оплавлением по SU №1461605, при котором в процессе оплавления контролируют величину сварочного тока, а осадку осуществляют в два этапа, причем после окончания первого этапа осадки сварочный ток отключают, в процессе осадки измеряют отдельно положительные и отрицательные величины амплитудного значения сварочного тока, определяют отношение измеренных в одном периоде положительных величин амплитудного значения сварочного тока к отрицательным и конец первого этапа осадки определяют по величине этого отношения, (прототип А.С. №1298022 - 1985 г.).

Данный способ позволяет сделать пиковую нагрузку на питающую сеть лишь более кратковременной за счет более точного определения момента окончания первого этапа осадки под током, но ему также присущи недостатки описанные выше.

Известен способ контактной стыковой сварки оплавлением (SU №1298022), выбранный в качестве прототипа к предлагаемому техническому решению, при котором в процессе оплавления по крайней мере одной из свариваемых деталей сообщают возвратно-поступательное движение, при этом осадку начинают в момент сближения деталей, контролируют величину сварочного тока, а осадку осуществляют в два этапа, причем конец первого этапа определяют по прекращению прироста амплитудного значения сварочного тока, после чего сварочный ток отключают, а на втором этапе усилие осадки ступенчато увеличивают.

Способ по прототипу также позволяет более точно контролировать длительность пиковой нагрузки на первом этапе осадки под током, однако он также имеет недостатки, описанные выше применительно к способам-аналогам.

Известно, что каждому значению сварочного напряжения соответствует определенное максимально возможное (пиковое) значение сварочного тока, которое достигается при коротком замыкании свариваемых деталей во время осадки под током (С.И.Кучук-Яценко, «Контактная стыковая сварка оплавлением», Наукова думка, Киев, 1992 г., стр.51). Следовательно, путем изменения сварочного напряжения можно поддерживать величину сварочного тока и развиваемой сварочной машиной электрической мощности при осадке на заданном уровне. Эта зависимость положена в основу предлагаемого технического решения.

Целью предлагаемого технического решения является снижение требуемой установочной мощности сварочного и энергоснабжающего оборудования, а также повышение качества сварных соединений.

Поставленная цель достигается тем, что предлагается способ контактной стыковой сварки оплавлением, включающий оплавление и осадку, в процессе которых измеряют текущие значения относительного перемещения свариваемых деталей, сварочного тока и сварочного напряжения, при этом осадку осуществляют в два этапа, причем на первом этапе осадку осуществляют под напряжением, а на втором - без подачи напряжения, в конце оплавления вычисляют среднее значение сварочного тока или среднее значение электрической мощности как результат произведения вычисленных средних значений сварочного тока и сварочного напряжения, а с момента начала первого этапа осадки и до начала второго этапа сварочное напряжение снижают, при этом снижение сварочного напряжения выполняют таким образом, чтобы текущее значение сварочного тока или текущее значение электрической мощности как результат произведения текущих значений сварочного тока и сварочного напряжения находилось в пределах от 0,8 до 1,0 вычисленного среднего значения сварочного тока или среднего значения электрической мощности в конце оплавления.

Снижение сварочного напряжения на первом этапе осадки приводит к тому, что во время закрытия искрового промежутка между свариваемыми деталями происходит снижение пиковой мощности, развиваемой собственно сварочной машиной. В результате снижается величина нагрузки на силовую питающую сеть и отпадает необходимость в установке подстанций со значительным запасом по установочной мощности.

Другим преимуществом предлагаемого технического решения является то, что при снижении напряжения на первом этапе осадки снижается вероятность взрыва контактных перемычек между деталями, образующихся в начальный момент осадки и могущих явиться причиной появления в сварном соединении дефектов типа «матовых пятен».

Этот способ проиллюстрирован диаграммой изменения сварочного тока (I) и сварочного напряжения (U) во времени (t) на Фиг.2.

Сварка по данному способу реализуется следующим образом. В конце оплавления вычисляют среднее значение сварочного тока и используют это среднее значение сварочного тока в качестве эталонного значения для сравнения с ним текущего значения сварочного тока на первом этапе осадки. При переходе к первому этапу осадки производят снижение сварочного напряжения таким образом, чтобы это текущее значение сварочного тока стремилось к эталонному зачению в заданных пределах. В результате, как видно из диаграммы, на этапе осадки под током не происходит резкого возрастания электрической мощности, развиваемой сварочной машиной, а значит достигается поставленная цель.

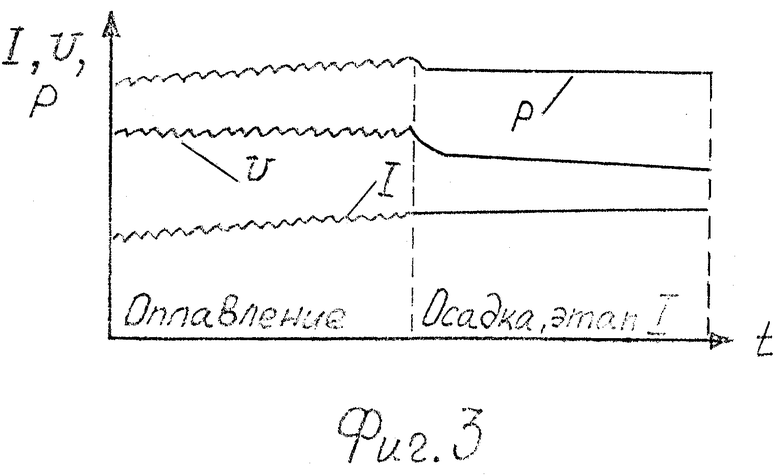

Также этот способ проиллюстрирован диаграммой изменения сварочного тока (I), сварочного напряжения (U) и электрической мощности (Р) во времени (t) на Фиг.3.

Сварка по данному способу реализуется следующим образом. В конце оплавления вычисляют средние значения сварочного тока и сварочного напряжения, производят вычисление среднего значения электрической мощности путем перемножения средних значений сварочного тока и сварочного напряжения и используют это среднее значение электрической мощности в качестве эталонного значения для сравнения с ним текущего значения электрической мощности на этапе осадки. При переходе к первому этапу осадки производят снижение сварочного напряжения таким образом, чтобы вычисленное при этом текущее значение электрической мощности стремилось к эталонному значению в заданных пределах. В результате, как видно из диаграммы, на этапе осадки под током, как и в описанном выше случае, не происходит резкого возрастания электрической мощности, развиваемой сварочной машиной, а значит достигается поставленная цель.

Из сравнительного анализа предлагаемого способа контактной стыковой сварки оплавлением с прототипом и аналогами видно, что предлагаемое техническое решение отличается новизной и существенными отличиями, а также позволяет достичь поставленной цели.

Технология контактной стыковой сварки оплавлением по предложенному способу была заложена для реализации при модернизации системы управления и контроля стыковой сварочной машины К-854. Данная сварочная машина установлена на ОАО «Коломенский завод» и предназначена для сварки деталей картера мощных транспортных дизелей. До модернизации установки пиковый ток при осадке составлял 200000 А. После модернизации пиковый ток при осадке был снижен до пределов 140000-160000 А, что обеспечило снижение нагрузки на электрическую подстанцию и ее надежную работу. Качество сварки контролируется методом ультразвуковой дефектоскопии по всем пяти одновременно свариваемым стыкам. Претензий от заводских служб контроля качества не было.

Также способ контактной стыковой сварки оплавлением по предложенной технологии был опробирован при ремонте деталей токоподводов электролизеров, предназначенных для выплавки алюминия из глинозема. При капитальном ремонте электролизеров производится сварка блюмса (стальной прокат сечением 200×150 мм) с алюминиевым токоподводом (пакет из алюминиевых пластин сечением 180×50 мм). Применение способа сварки по предложенному решению позволило не только снизить пиковый ток при осадке, но и повысить проводимость сварного соединения на 10%, что в данном случае является признаком повышения качества сварки.

Целесообразность использования предлагаемого технического решения была проверена также на контактной стыкосварочной машине К-355 при сварке рельсов Р65 из электростали. Управление процессом сварки осуществляли при помощи промышленного контроллера фирмы FASTWELL.

Сваривали пять партий образцов рельсов, по 10 стыков в каждой партии. После сварки были проведены сравнительные испытания образцов рельсов на статический трехточечный изгиб с приложением нагрузки на головку рельса, с регистрацией разрушающей нагрузки и стрелы прогиба. Испытания проводились в соответствии с требованиями ТУ 0921-057-01124328-98 «Рельсы железнодорожные сварные». Кроме того, во время осадки под током регистрировали пиковую электрическую мощность, развиваемую сварочной машиной.

Партия №1 образцов рельсов была сварена согласно способу по прототипу с использованием режима, применяемого в настоящее время на рельсосварочных предприятиях РФ для соединения рельсов Р65. Напряжение сварки на начальном и конечном этапах оплавления было 7,2 В, на втором этапе - 5,4 В. Припуск на осадку был 12 мм.

Партию №2 образцов рельсов сваривали согласно способу по предлагаемому техническому решению. На конечном этапе оплавления вычисляли среднее значение величины сварочного тока (при сварке рельсов данной партии оно составило от 21300 А до 23000 А). На этапе осадки под током сварочное напряжение снижали таким образом, чтобы величина сварочного тока находилась в пределах 0,8-1,0 от вычисленных его средних значений.

Партию №3 сваривали точно также, как и партию №2, за исключением того, что в данном случае величина сварочного тока на этапе осадки под током находилась в пределах 0,7-1,0 от вычисленных средних значений сварочного тока на конечном этапе оплавления.

Партию №4 образцов рельсов сваривали согласно способу по предложенному способу. На конечном этапе оплавления вычисляли средние значения величины сварочного тока и сварочного напряжения, определяли среднее значение электрической мощности путем перемножения средних значений сварочного тока и сварочного напряжения. На этапе осадки под током сварочное напряжение снижали таким образом, чтобы текущее значение электрической мощности, развиваемой сварочной машиной, находилось в пределах 0,8-1,0 от вычисленных средних значений электрической мощности на конечном этапе оплавления.

Партию №5 сваривали точно так же, как партию №4 за исключением того, что в данном случае величина электрической мощности на этапе осадки под током находилась в пределах 0,7-1,0 от вычисленных средних значений электрической мощности на конечном этапе оплавления.

Результаты испытаний сваренных образцов рельсов приведены в таблице 1. Данные свидетельствуют о стабилизации результатов испытаний, повышении прочности сварных соединений рельсов, увеличении стрелы прогиба при использовании предлагаемого способа контактной стыковой сварки оплавлением рельсов в сравнении с прототипом.

Результаты регистрации пиковой электрической мощности, которую развивала сварочная машина на этапе осадки под током, представлены в таблице 2.

Из приведенных выше примеров видно, что использование предлагаемого технического решения позволяет повысить качество получаемых сварных соединений рельсов, а также снизить пиковую электрическую мощность, развиваемую сварочной машиной на этапе осадки, до уровня мощности, развиваемой ею на этапах оплавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281190C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2006 |

|

RU2329126C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277461C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281841C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277462C1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1986 |

|

SU1454606A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1669663A1 |

| Способ регулирования процесса контактной сварки | 1986 |

|

SU1581512A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1768364A1 |

Изобретение относится к области контактной стыковой сварки оплавлением деталей с большим поперечным сечением. Способ включает оплавление и осадку, в процессе которых измеряют текущие значения относительного перемещения свариваемых деталей, сварочного тока и сварочного напряжения. Осадку осуществляют в два этапа, причем на первом этапе осадку осуществляют под напряжением, а на втором - без подачи напряжения. В конце оплавления вычисляют среднее значение сварочного тока или среднее значение электрической мощности как результат произведения вычисленных средних значений сварочного тока и сварочного напряжения. С момента начала первого этапа осадки и до начала второго этапа сварочное напряжение снижают. Снижение напряжения выполняют так, чтобы текущее значение сварочного тока или текущее значение электрической мощности как результат произведения текущих значений сварочного тока на сварочное напряжение находилось в пределах от 0,8 до 1,0 вычисленного среднего значения сварочного тока или среднего значения электрической мощности в конце оплавления. Повышается качество сварных соединений и снижается требуемая мощность оборудования. 3 ил., 2 табл.

Способ контактной стыковой сварки оплавлением, включающий оплавление и осадку, в процессе которых измеряют текущие значения относительного перемещения свариваемых деталей, сварочного тока и сварочного напряжения, при этом осадку осуществляют в два этапа, причем на первом этапе осадку осуществляют под напряжением, а на втором - без подачи напряжения, отличающийся тем, что в конце оплавления вычисляют среднее значение сварочного тока или среднее значение электрической мощности как результат произведения вычисленных средних значений сварочного тока и сварочного напряжения, а с момента начала первого этапа осадки и до начала второго этапа сварочное напряжение снижают, при этом снижение сварочного напряжения выполняют таким образом, чтобы текущее значение сварочного тока или текущее значение электрической мощности как результат произведения текущих значений сварочного тока на сварочное напряжение находилось в пределах от 0,8 до 1,0 вычисленного среднего значения сварочного тока или среднего значения электрической мощности в конце оплавления.

| Способ контактно-стыковой сварки оплавлением | 1985 |

|

SU1298022A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1986 |

|

SU1391827A1 |

| Способ изготовления тонкостенных тавровых конструкций контактной стыковой сваркой оплавлением | 1985 |

|

SU1315193A1 |

| Способ контактной стыковой сварки | 1986 |

|

SU1323292A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1461605A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Стационарная самоустанавливающаяся рампа для погрузки и разгрузки автомобилей | 1984 |

|

SU1202990A1 |

| US 4329560 А, 11.05.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ХИНОЛИНКАРБОНОВЫХ КИСЛОТ | 1988 |

|

RU2014331C1 |

Авторы

Даты

2008-04-27—Публикация

2006-01-17—Подача