Это достигается тем, что проволоки вначале свариваются, а затем вырезается готовая заготовка с сварным швом. Известны механизмы отрезка проволоки, состоящие из неподвижного ножа, выполненного в ви- де втулки, дюзы с отверстием под проволоку, один торец которой является отрезным лезвием, и подвижного ножа, выполненного в виде пластины, одна плоскость которой является режущим лезвием. Плоскость ре- жущего лезвия подвижного ножа вплотную (иногда с пружинным поджимом) подходит к режущему торцу неподвижного ножа.

Конструкция известного отрезного механизма не может быть использована для вырезки отрезка проволоки со сварным швом, где выполняется срез проволоки одновременно в двух местах, так как механизм отрезки в этом случае должен выходить перед сваркой проволок из зоны сварки и вхо- дить после сварки, охватывая проволоки с одной стороны неподвижными ножами, с другой прижимами, и после этого производить отрезку подвижным ножом с двухсторонним лезвием. Вырезание готовой заготовки со сварным швом обеспечивается в сварочном автомате механизмом обрезки, выполненным в виде двух плит, двух непод- вижных и одного подвижного ножа с двумя режущими лезвиями, двух прижимов и двух направляющих колонок, а привод механизма обрезки выполнен в виде ходового винта с левой и правой резьбой, шестерни с двумя зубчатыми рейками и одноплечного рычага, при этом подвижный нож подпружинен и установлен с возможностью перемещения на одной из плит между прижимами, жестко закрепленными на этой плите, на другой плите жестко закреплены неподвижные ножи на расстоянии друг от друга,равном щи- рине подвижного ножа, обе плиты смонтированы на направляющих колонках с возможностью перемещения и кинематически связаны с ходовым винтом, установленным между направляющими колонками с возможностью возвратно-вращательного перемещения и кинематически связанным с шестерней и зубчаттыми рейками, причем направляющие колонки, ходовой винт и зубчатые рейки смонтированы на конце одно- плечего рычага шарнирно закрепленного на станине,

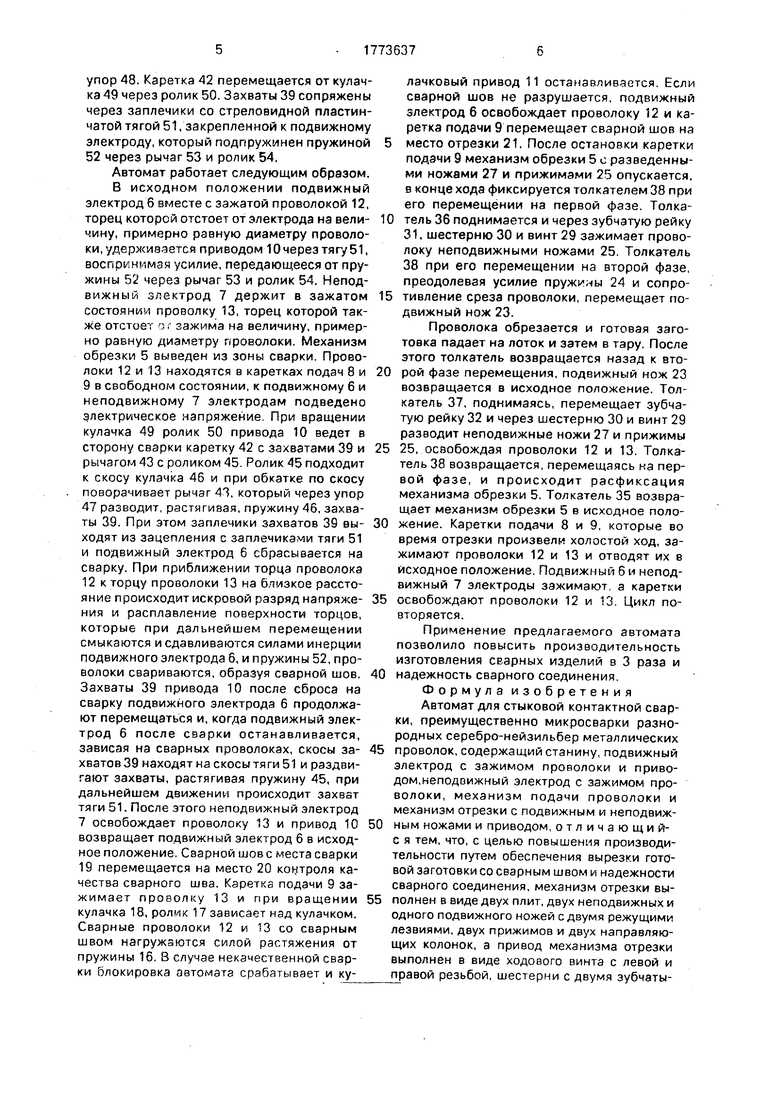

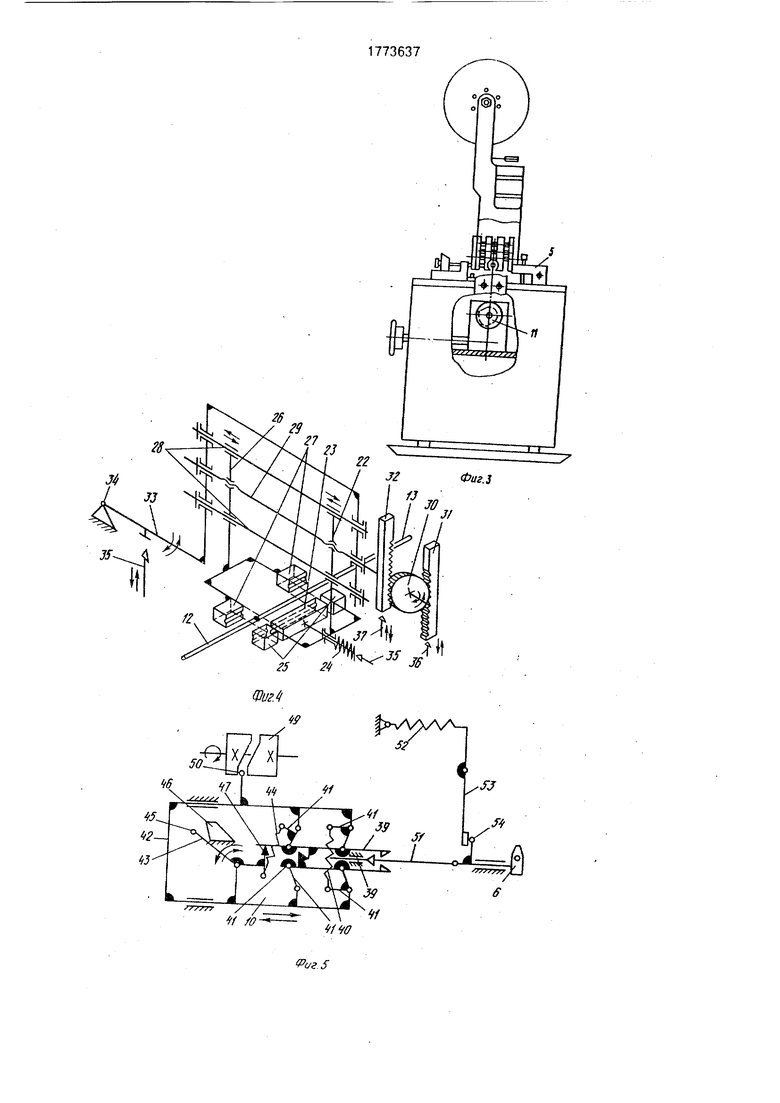

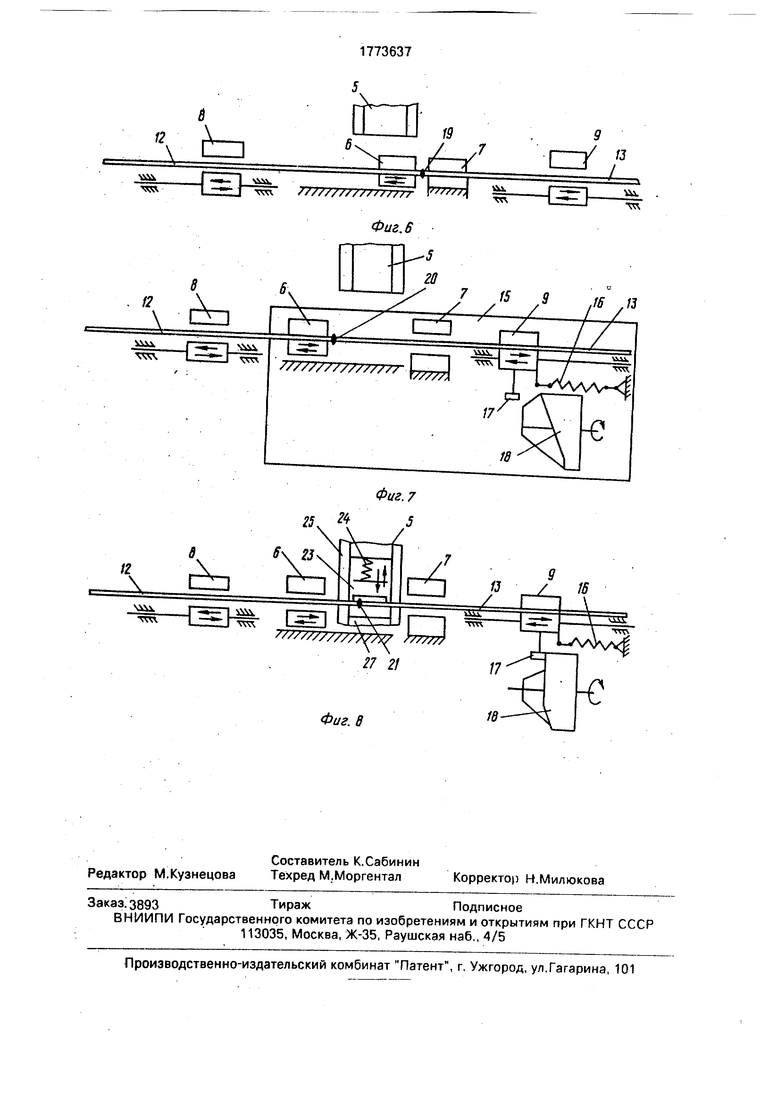

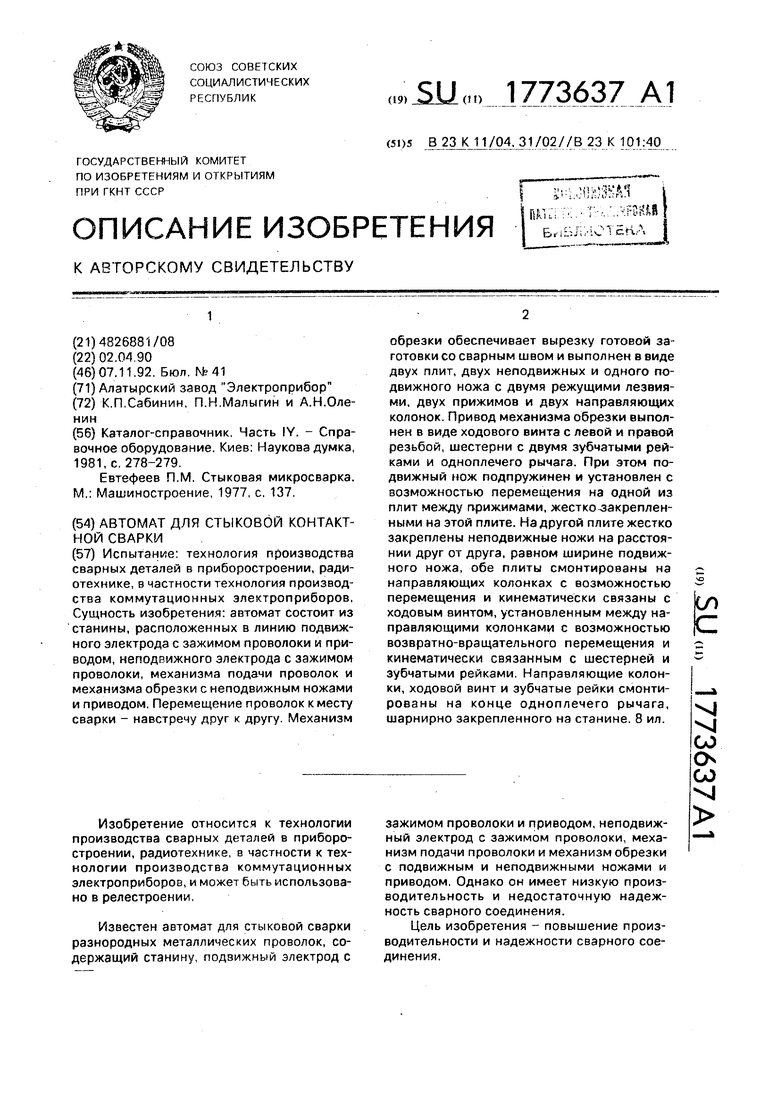

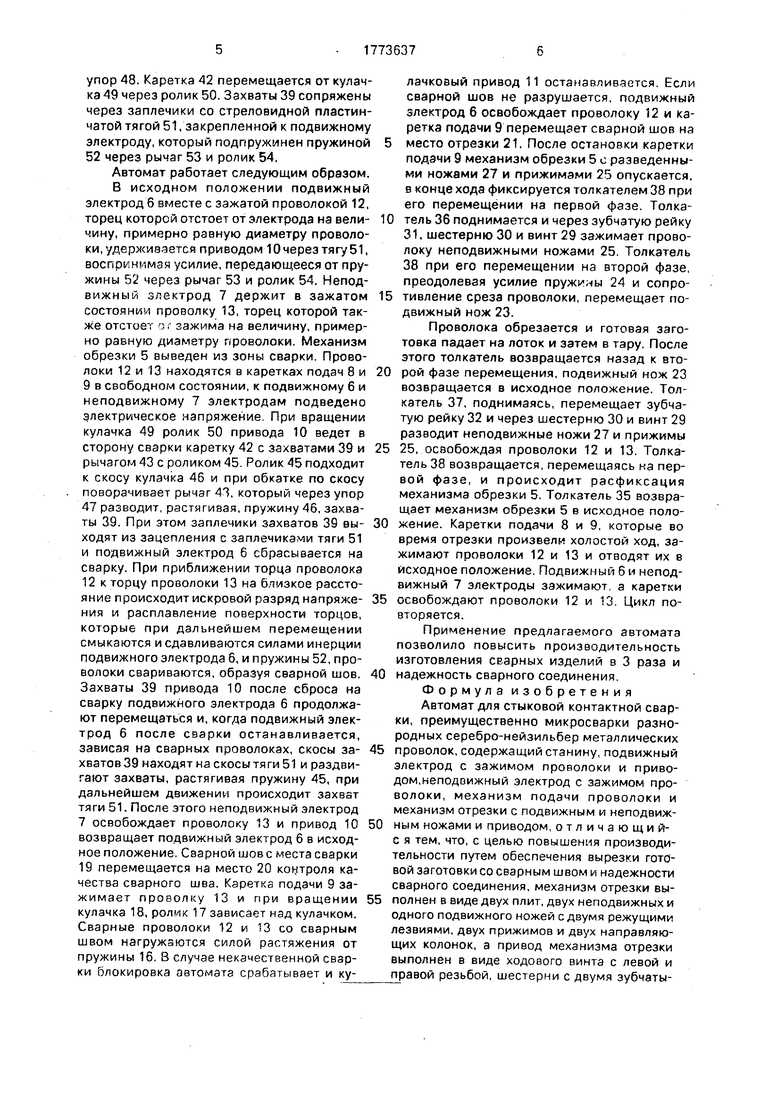

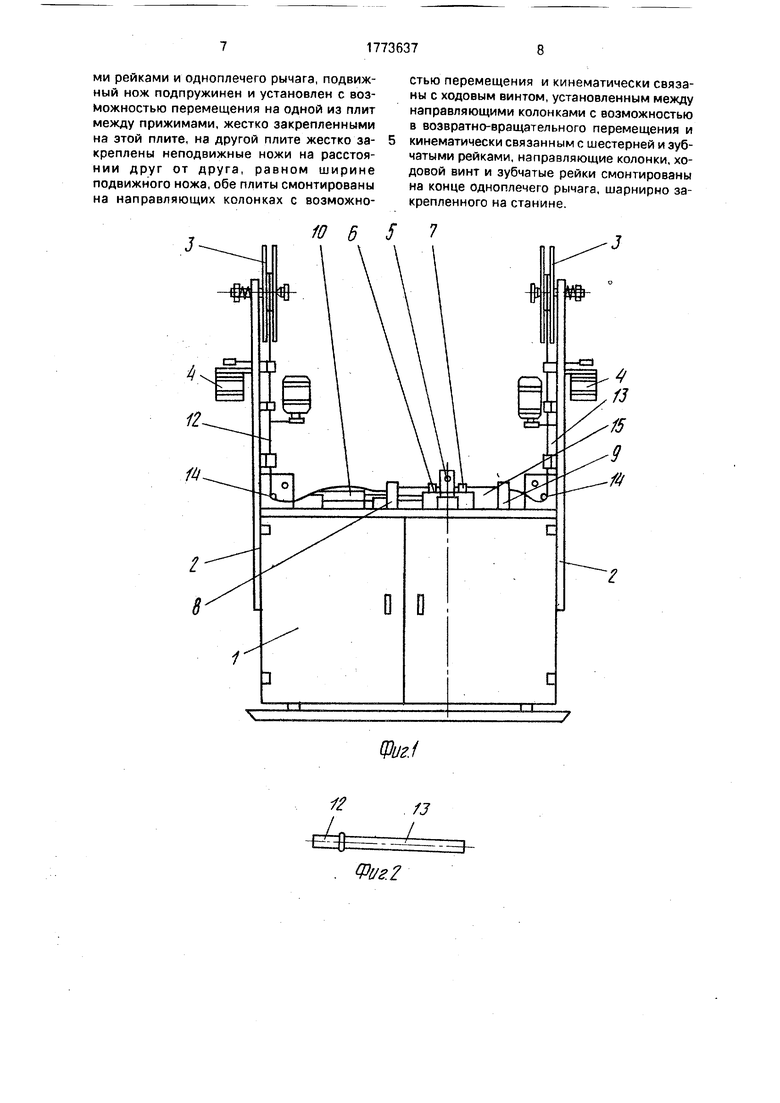

На фиг, 1 изображен предлагаемый автомат, вид спереди; на фиг, 2 - сварная заготовка; на фиг. 3 - вид автомата сборку; на фиг. 4 - механизм отрезки; на фиг. 5 - привод подвижного электрода; на фиг. 6 - положение механизмов и сварного шоа после сварки;нз фиг.7 - то же при контроле каччества сварки; на фиг. 8 - то же, при обрезке заготовки.

Автомат состоит из станины 1, к боковым стенкам которой жестко закреплены два вертикальные стойки 2 с бухтой 3, механизмом 4 рихтовки и подачи проволоки. На станине расположены в линию механизм обрезки 5, размещенный между подвижным 6 и неподвижным 7 электродами, каретки подач 8 и 9, привод 10 подвижного электрода 6. Внутри станины - кулачковый привод 11. Отдельным электрическим шкафом выполнен пульт управления (не показан). Серебряная 12 и нейзильберовая 13 проволоки при переходе с вертикали на горизонталь образуют дугу, которая обеспечивает сброс подвижного электрода б без случайных торможений, создающих помехи для сварки. В зоне дуги проволок установлены механизма контроля 14, обеспечивающие выключение механизма рихтовки и подачи проволоки 4 при максимальной дуге и включение при минимальной дуге.

Механизм 15 контроля качества сварного шва состоит из подвижного электрода, каретки подачи с тарированной пружиной 16 и роликом 17, кулачка 18 кулачкового привода 11.

Расположение сварного шва: посла сварки - место сварки 19, прм контроле качества сварного шва - место 20, при обрезке проволоки 12 и 13 - место 21.

Механизм обрезки 5 состоит из левой плиты 22, на которой закреплен с возможностью перемещения подвижный нож 23 с возвратной пружиной #4 и два жестко закрепленных прижима 25, правой плиты 26 с жестко закрепленными неподвижными но жами 27. Левая 22 и правая 26 плиты смонтированы на направляющих колонках 28 с возможностью перемещения от ходового винта 29 с левой и правой нарезкой, кинематически сопряженного через шестерню 30 с зубчатыми рейками 31 и 32. Направляющие колонки 28, ходовой винт 29 и зубчатые рейки 31 и 32 смонтированы на конце рычага 33 с шарниром 34. Механизм обрезки 5 получает перемещение от толкателей 35-38, связанных с кулачковым приводом 11 через рычаги (не показаны). Толкатель 38 имеет две фазы перемещения,

Привод 10 подвижного электрода 6 выполнен из двух пластинчатых захватов 39 с пружиной 40, рычагов 41, закрепленных шарнирно с каретке 42, рычага 43 развода захватов 39 с пружиной 44 и роликом 45, который обкатывается по кулачку 46, жестко закрепленному к станине 1. Рычаг 43 сопряжен с одним из захватов 39 через упор 47, а захваты 39 сопряжены между собой через

упор 48. Каретка 42 перемещается от кулачка 49 через ролик 50. Захваты 39 сопряжены через заплечики со стреловидной пластинчатой тягой 51, закрепленной к подвижному электроду, который подпружинен пружиной 52 через рычаг 53 и ролик 54,

Автомат работает следующим образом.

В исходном положении подвижный электрод б вместе с зажатой проволокой 12, торец которой отстоет от электрода на вели- чину, примерно равную диаметру проволоки, удерживается приводом 10 через тягу 51, воспринимая усилие, передающееся от пружины 52 через рычаг 53 и ролик 54. Неподвижный электрод 7 держит в зажатом состояние проволку 13, торец которой также отстает т г зажима на величину, примерно равную диаметру проволоки. Механизм обрезки 5 выведен из зоны сварки. Проволоки 12 и 13 находятся в каретках подач 8 и 9 в свободном состоянии, к подвижному 6 и неподвижному 7 электродам подведено электрическое напряжение. При вращении кулачка 49 ролик 50 привода 10 ведет в сторону сварки каретку 42 с захватами 39 и рычагом 43 с роликом 45. Ролик 45 подходит к скосу кулачка 46 и при обкатке по скосу поворачивает рычаг 43, который через упор 47 разводит, растягивая, пружину 46, захваты 39. При этом заплечики захватов 39 вы- ходят из зацепления с заплечиками тяги 51 и подвижный электрод 6 сбрасывается на сварку. При приближении торца проволока 12 к торцу проволоки 13 на близкое расстояние происходит искровой разряд напряже- ния и расплавление поверхности торцов, которые при дальнейшем перемещении смыкаются и сдавливаются силами инерции подвижного электрода 6, и пружины 52, проволоки свариваются, образуя сварной шов. Захваты 39 привода 10 после сброса на сварку подвижного электрода 6 продолжают перемещаться и, когда подвижный электрод 6 после сварки останавливается, зависая на сварных проволоках, скосы за- хватов 39 находят на скосы тяги 51 и раздвигают захваты, растягивая пружину 45, при дальнейшем движении происходит захват тяги 51. После этого неподвижный электрод 7 освобождает проволоку 13 и привод 10 возвращает подвижный электрод 6 в исходное положение. Сварной шов с места сварки 19 перемещается на место 20 контроля качества сварного шва. Каретка подачи 9 зажимает проволку 13 и при вращении кулачка 18, ролик 17 зависает над кулачком. Сварные проволоки 12 и 13 со сварным швом нагружаются силой растяжения от пружины 16. 8 случае некачественной сварки блокировка автомата срабатывает и кулачковый привод 11 останавливается. Если сварной шов не разрушается, подвижный электрод 6 освобождает проволоку 12 и каретка подачи 9 перемещает сварной шов на место отрезки 21. После остановки каретки подачи 9 механизм обрезки 5 о разведенными ножами 27 и прижимами 25 опускается, в конце хода фиксируется толкателем 38 при его перегчещении на первой фазе. Толкатель 36 поднимается и через зубчатую рейку 31, шестерню 30 и винт 29 зажимает проволоку неподвижными ножами 25. Толкатель 38 при его перемещении на второй фазе, преодолевая усилие пружины 24 и сопротивление среза проволоки, перемещает подвижный нож 23.

Проволока обрезается и готовая заготовка падает на лоток и затем в тару. После этого толкатель возвращается назад к второй фазе перемещения, подвижный нож 23 возвращается в исходное положение. Толкатель 37, поднимаясь, перемещает зубчатую рейку 32 и через шестерню 30 и винт 29 разводит неподвижные ножи 27 и прижимы 25, освобождая проволоки 12 и 13. Толкатель 38 возвращается, перемещаясь на первой фазе, и происходит расфиксация механизма обрезки 5. Толкатель 35 возвращает механизм обрезки 5 в исходное положение. Каретки подачи 8 и 9, которые во время отрезки произвели холостой ход, зажимают проволоки 12 и 13 и отводят их в исходное положение. Подвижный 6 и неподвижный 7 электроды зажимают, а каретки освобождают проволоки 12 и 13. Цикл повторяется.

Применение предлагаемого автомата позволило повысить производительность изготовления сварных изделий в 3 раза и надежность сварного соединения. Формула изобретения Автомат для стыковой контактной сварки, преимущественно микросварки разнородных серебро-нейзильбер металлических проволок, содержащий станину, подвижный электрод с зажимом проволоки и приводом,неподвижный электрод с зажимом проволоки, механизм подачи проволоки и механизм отрезки с подвижным и неподвижным ножами и приводом, отличающий- с я тем, что, с целью повышения производительности путем обеспечения вырезки готовой заготовки со сварным швом и надежности сварного соединения, механизм отрезки выполнен в виде двух плит, двух неподвижных и одного подвижного ножей с двумя режущими лезвиями, двух прижимов и двух направляющих колонок, а привод механизма отрезки выполнен в виде ходового винта с левой и правой резьбой, шестерни с двумя зубчатыми рейками и одноплечего рычага, подвижный нож подпружинен и установлен с возможностью перемещения на одной из плит между прижимами, жестко закрепленными на этой плите, на другой плите жестко закреплены неподвижные ножи на расстоянии друг от друга, равном ширине подвижного ножа, обе плиты смонтированы на направляющих колонках с возможностью перемещения и кинематически связаны с ходовым винтом, установленным между направляющими колонками с возможностью в возвратно-вращательного перемещения и кинематически связанным с шестерней и зубчатыми рейками, направляющие колонки, ходовой винт и зубчатые рейки смонтированы на конце одноплечего рычага, шарнирно закрепленного на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для обработки электромонтажных проводов | 1990 |

|

SU1837371A1 |

| Автомат для отрезки и гибки проволочных деталей | 1979 |

|

SU874246A1 |

| Устройство для навивки пружин | 1978 |

|

SU745580A1 |

| Устройство для сварки сетки | 1987 |

|

SU1526941A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| Цепевязальный автомат и способ вязки цепи цепевязальным автоматом | 2023 |

|

RU2827820C1 |

| Устройство для изготовления витых чувствительных элементов | 1983 |

|

SU1125084A1 |

| Донносшивной станок | 1977 |

|

SU941181A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

Испытание: технология производства сварных деталей в приборостроении, радиотехнике, в частности технология производства коммутационных электроприборов, Сущность изобретения: автомат состоит из станины, расположенных в линию подвижного электрода с зажимом проволоки и приводом, неподвижного электрода с зажимом проволоки, механизма подачи проволок и механизма обрезки с неподвижным ножами и приводом. Перемещение проволок к месту сварки - навстречу друг к другу. Механизм Изобретение относится к технологии производства сварных деталей в приборостроении, радиотехнике, в частности к технологии производства коммутационных электроприборов, и может быть использовано в релестроении. Известен автомат для стыковой сварки разнородных металлических проволок, содержащий станину, подвижный электрод с обрезки обеспечивает вырезку готовой заготовки со сварным швом и выполнен в виде двух плит, двух неподвижных и одного подвижного ножа с двумя режущими лезвиями, двух прижимов и двух направляющих колонок. Привод механизма обрезки выполнен в виде ходового винта с левой и правой резьбой, шестерни с двумя зубчатыми рейками и одноплечего рычага. При этом подвижный нож подпружинен и установлен с возможностью перемещения на одной из плит между прижимами, жестко-закрепленными на этой плите. На другой плите жестко закреплены неподвижные ножи на расстоянии друг от друга, равном ширине подвижного ножа, обе плиты смонтированы на направляющих колонках с возможностью перемещения и кинематически связаны с ходовым винтом, установленным между направляющими колонками с возможностью возвратно-вращательного перемещения и кинематически связанным с шестерней и зубчатыми рейками. Направляющие колонки, ходовой винт и зубчатые рейки смонтированы на конце одноплечего рычага, шарнирно закрепленного на станине. 8 ил. зажимом проволоки и приводом, неподвижный электрод с зажимом проволоки, механизм подачи проволоки и механизм обрезки с подвижным и неподвижными ножами и приводом. Однако он имеет низкую производительность и недостаточную надежность сварного соединения. Цель изобретения - повышение производительности и надежности сварного соединения. сл С х| XI СО О CJ XI

10

Фи&2

12

Фиг. В

/J

18

| Каталог-справочник | |||

| Часть IY | |||

| - Справочное оборудование | |||

| Киев: Наукова думка, 1981,с.278-279 | |||

| Евтефеев П.М, Стыковая микросварка | |||

| М,: Машиностроение, 1977, с, 137. |

Авторы

Даты

1992-11-07—Публикация

1990-04-02—Подача