Настоящее изобретение относится к способу изготовления катодного блока для ячейки алюминиевого электролизера и к катодному блоку.

Известным способом получения металлического алюминия является процесс Холла-Эру. В этом электролитическом процессе дно ячейки электролизера обычно образовано катодной поверхностью, которая состоит из отдельных катодных блоков. Снизу катоды контактируют через стальные полосы, которые установлены в соответствующих продолговатых выемках на нижней стороне катодных блоков.

Изготовление катодных блоков традиционно выполняется путем смешения кокса с углеродсодержащими частицами, такими как антрацит, углерод или графит, уплотнения и карбонизации. При необходимости за этим непосредственно следует этап графитизации при более высоких температурах, во время которого углеродсодержащие частицы и кокс, по меньшей мере частично, преобразуются в графит. Получается угольный катод, который, по меньшей мере частично, состоит из графита.

Срок службы катодных блоков ограничен рядом факторов влияния. В частности, коррозия и эрозия посредством жидкого алюминия и электролита, в частности криолита, с течением времени разрушают катодные блоки с верхней стороны.

Чтобы повысить износостойкость катодных блоков, в предшествующем уровне техники применялись разнообразные меры. Например, предпринимались попытки увеличить объемную плотность катодных блоков, что должно было повышать их прочность и тем самым износостойкость. Однако при этом достигались значения объемной плотности только до 1,68 г/см3 в случае полностью графитизированных, неимпрегнированных катодных блоков, вследствие чего износостойкость всегда оставалась все же ниже оптимальной.

С другой стороны, угольные катоды покрывали боридом титана (TiB2) (описано в патентном документе CN 1062008) или наносили покрытие из смеси «TiB2-углерод», как, например, описано в патентном документе DE 112006004078. TiB2 может явно улучшить характеристики смачивания катода алюминием и, в дополнение, содействует повышению твердости и износостойкости. Тем не менее износостойкость слоя TiB2 на угольном катоде и композитного слоя из углерода и TiB2 все же слишком низкая, и тем самым износостойкость снабженных соответствующими слоями катодных блоков также является слишком низкой.

Поэтому задача настоящего изобретения состоит в создании катода на углеродной основе, который обладает высокой износостойкостью, и способа его изготовления.

Задача решена с помощью способа согласно пункту 1 формулы изобретения. Способ изготовления катодного блока включает в себя этапы заготовки исходных материалов, включающих кокс, формования катодного блока, карбонизации и графитизации, а также охлаждения. При этом кокс согласно изобретению содержит два сорта кокса, которые во время карбонизации, и/или графитизации, и/или охлаждения имеют различные характеристики изменения объема.

При графитизации по меньшей мере часть углерода в катодном блоке преобразуется в графит.

Неожиданно было установлено, что срок службы катодных блоков, изготовленных способом согласно изобретению, значительно выше, чем у катодных блоков, полученных традиционными способами.

Катодный блок, изготовленный способом согласно изобретению, предпочтительно имеет объемную плотность углеродного компонента свыше 1,68 г/см3, предпочтительно свыше 1,71 г/см3, в частности вплоть до 1,75 г/см3.

Предполагается, что повышенная объемная плотность способствует увеличению длительности срока службы. Это может обусловливаться, во-первых, тем, что на единицу объема катодного блока приходится больше массы, что при данной величине выноса массы за единицу времени ведет к повышенной остаточной массе после заданной продолжительности выноса. Во-вторых, возможно, что повышенная объемная плотность с соответствующей сопутствующей пониженной пористостью препятствует инфильтрации электролита, который действует как коррозионная среда.

Два сорта кокса предпочтительно включают в себя первый сорт кокса и второй сорт кокса, причем первый сорт кокса во время карбонизации, и/или графитизации, и/или охлаждения имеет более сильные усадку и/или расширение, чем второй сорт кокса. При этом более сильные усадка и/или расширение являются предпочтительным вариантом проявления различных характеристик изменения объема, который, вероятно, особенно хорошо подходит для достижения более сильного уплотнения, чем когда смешаны сорта кокса, которые имеют одинаковые усадку и/или расширение. При этом более сильная усадка и/или расширение относится к любому температурному диапазону. Так, при карбонизации может иметь место, например, более сильная усадка только первого кокса. С другой стороны, например, может происходить, дополнительно или альтернативно, более сильное расширение в диапазоне перехода от карбонизации к графитизации. Альтернативно или дополнительно, различные характеристики изменения объема могут проявляться при охлаждении.

Усадка и/или расширение первого сорта кокса во время карбонизации, и/или графитизации, и/или охлаждения в объемном отношении предпочтительно по меньшей мере на 10% выше, чем для второго сорта кокса, в частности по меньшей мере на 25% выше, в частности по меньшей мере на 50% выше. Так, например, в случае, когда усадка первого сорта кокса выше на 10%, то в диапазоне от комнатной температуры до 2000°С усадка для второго сорта кокса составляет 1,0% по объему, тогда как для первого сорта кокса, напротив, - 1,1% по объему.

Усадка и/или расширение первого сорта кокса во время карбонизации, и/или графитизации, и/или охлаждения в объемном отношении преимущественно по меньшей мере на 100% выше, чем для второго сорта кокса, в частности по меньшей мере на 200% выше, в частности по меньшей мере на 300% выше. Так, например, в случае, когда расширение первого сорта кокса выше на 300% в диапазоне от комнатной температуры до 1000°С, то расширение для второго сорта кокса составляет 1,0% по объему, тогда как, напротив, для первого сорта кокса - 4,0% по объему.

Соответствующий изобретению способ включает в себя также ситуацию, когда первый сорт кокса испытывает усадку, тогда как, напротив, второй сорт кокса в том же температурном интервале испытывает расширение. Так, в случае усадки и/или расширения более чем на 300% относится к ситуации, когда второй сорт кокса дает усадку на 1,0% по объему, тогда как первый сорт кокса, напротив, расширяется на 2,0% по объему.

Альтернативно может быть так, что по меньшей мере в одном произвольном температурном интервале способа согласно изобретению более сильную усадку и/или расширение, описанную выше для первого сорта кокса, испытывал вместо первого сорта кокса второй сорт.

Предпочтительно, по меньшей мере один из обоих сортов кокса представляет собой нефтяной или каменноугольный пековый кокс.

Количественное содержание в весовых процентах второго сорта кокса от общего количества кокса предпочтительно составляет от 50% до 90%, в частности от 50 до 80%. В этих количественных диапазонах, по всей вероятности, различные характеристики первого и второго сорта кокса в отношении изменения объема особенно хорошо воздействуют на уплотнение во время карбонизации, и/или графитизации, и/или охлаждения. Возможные количественные диапазоны для второго сорта кокса могут составлять от 50 до 60%, а также от 60 до 80%, а также от 80 до 90%.

К коксу предпочтительно добавляют по меньшей мере один дополнительный углеродсодержащий материал, и/или пек, и/или добавки. Это может быть предпочтительным как в отношении обработки кокса, так и для последующих характеристик изготовленного катодного блока.

Дополнительный углеродсодержащий материал предпочтительно содержит графитсодержащий материал; в частности, дополнительный углеродсодержащий материал состоит из графитсодержащего материала, такого как графит. Графит может представлять собой синтетический и/или природный графит. С помощью такого рода дополнительного углеродсодержащего материала достигается снижение неизбежной усадки катодной массы, в которой преобладает кокс.

Углеродсодержащий материал, в расчете на совокупное количество кокса и углеродсодержащего материала, присутствует предпочтительно в количестве от 1 до 40% по весу, в частности вплоть до количества от 5 до 30% по весу.

Дополнительно к количеству кокса и, при необходимости, углеродсодержащего материала, которые совместно составляют 100% по весу, предпочтительно может быть добавлен пек в количествах от 5 до 40% по весу, в частности от 15 до 30% по весу (в расчете на вес всей сырьевой смеси). Пек действует как связующее средство и служит для того, чтобы во время карбонизации получался формостабильный блок.

Добавки предпочтительно могут представлять собой масло, такое как масло, облегчающее прессование, или стеариновую кислоту. Они упрощают смешение кокса и при необходимости дополнительных компонентов.

Катодный блок предпочтительно изготовлен как многослойный блок, причем первый слой в качестве исходных материалов содержит кокс и, при необходимости, дополнительный углеродсодержащий материал, и второй слой в качестве исходных материалов содержит кокс и твердый материал, в частности TiB2, а также при необходимости дополнительный углеродсодержащий материал. Твердый материал обозначается также как RHM (refractory hard material - огнеупорный твердый материал). Может присутствовать дополнительный углеродсодержащий материал, как это описано выше для монолитного катодного блока. В этом варианте многослойного блока сочетаются преимущества как многослойного блока, в котором слой, обращенный к расплавленному алюминию, содержит твердый материал, так и преимущества применения вторых сортов кокса с различными характеристиками изменения объема. Поскольку второй слой вследствие добавки твердого материала с высокой термической устойчивостью после графитизации всегда имеет высокую объемную плотность, например свыше 1,82 г/см3, то является предпочтительным, когда первый слой после графитизации тоже имеет высокую объемную плотность, преимущественно превышающую 1,68 г/см3. Незначительные различия коэффициента теплового расширения и объемной плотности на этапах термической обработки сокращают продолжительность производственного цикла и процент дефектных катодных блоков, так как большие различия в слоях во время температурной обработки могут привести к термическим напряжениям. Кроме того, тем самым также предпочтительно повышается устойчивость к термическим напряжениям и обусловленным ими повреждениям при эксплуатации.

По меньшей мере один из обоих слоев предпочтительно изготовлен с объемной плотностью углеродного компонента свыше 1,68 г/см3. Так, в зависимости от желания и/или потребности оба слоя или один из обоих слоев согласно изобретению могут быть изготовлены с двумя различными сортами кокса. Таким образом, появляется возможность устанавливать объемную плотность и соотношения объемных плотностей так, как это представляется необходимым или желательным. Например, согласно изобретению может исключительно первый слой быть изготовлен из двух сортов кокса, тогда как второй слой изготовлен только из одного сорта кокса, но дополнительно содержать TiB2 в качестве керамического твердого материала.

При известных условиях может быть предпочтительным, чтобы многослойный блок имел более чем два слоя. В этом случае согласно изобретению из более чем двух слоев может быть изготовлено любое число слоев, соответственно с двумя сортами кокса, обладающих различными характеристиками изменения объема.

Второй слой предпочтительно может иметь высоту, которая составляет от 10 до 50%, в частности от 15 до 45%, от общей высоты катодного блока. Может быть предпочтительной незначительная высота второго слоя, такая как около 20%, так как в этом случае необходимо лишь небольшое количество дорогостоящего твердого керамического материала. В альтернативном варианте, может быть предпочтительной большая высота второго слоя, такая как около 40%, так как слой, который имеет твердый керамический материал, обладает высокой износостойкостью. Чем больше высота этого материала с высокой износостойкостью относительно общей высоты катодного блока, тем выше износостойкость всего катодного блока.

Кроме того, задача изобретения решена с помощью катодного блока согласно пункту 15 формулы изобретения. Катодный блок предпочтительно изготовлен соответствующим изобретению способом. Согласно изобретению, объемная плотность составляет более 1,68 г/см3, в частности более 1,70 г/см3, в частности по меньшей мере свыше 1,71 г/см3, в частности до 1,75 г/см3. При этом объемная плотность относится ко всему слою в целом, если не добавлен огнеупорный твердый материал, то есть к чисто углеродному компоненту. Для случая, когда слой содержит твердый керамический материал, такой как TiB2, объемная плотность представляет собой расчетную объемную плотность слоя без содержания огнеупорного твердого материала.

Другие предпочтительные и усовершенствованные варианты осуществления изобретения пояснены ниже с помощью предпочтительного примера исполнения и фигур, на которых показано:

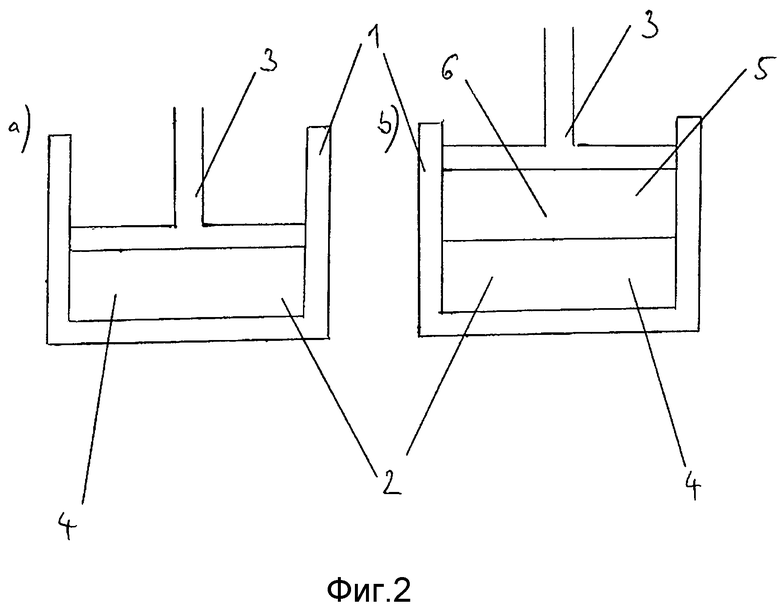

Фиг. 1 - кривая результатов дилатометрических измерений как функция температуры первого и второго сорта кокса для способа согласно изобретению,

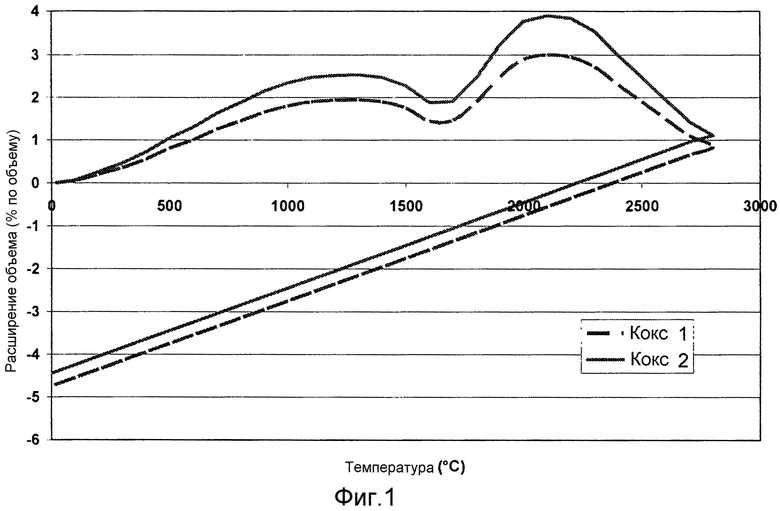

Фиг. 2 - схематическое изображение формования катодного блока согласно изобретению как многослойного блока.

Для изготовления соответствующего изобретению катодного блока первый и второй кокс размалывают отдельно друг от друга, разделяют на фракции по гранулометрическому составу и смешивают между собой с пеком. Весовое содержание первого кокса от совокупного количества кокса может составлять, например, от 10 до 20% по весу или от 40 до 45% по весу. Катодный блок может быть изготовлен из сырьевой смеси экструдированием. В альтернативном варианте, смесь может быть засыпана, например, в форму, которая в значительной мере соответствует последующей форме катодных блоков, подвергнута вибрационному уплотнению или спрессована в блок. Полученную подлежащую обработке заготовку нагревают до конечной температуры в диапазоне от 2400 до 3000°С, причем происходит карбонизация, а затем графитизация, и вслед за этим охлаждают. Полученный катодный блок имеет объемную плотность 1,71 г/см3 и очень высокую износостойкость по отношению к жидкому алюминию и криолиту.

На Фиг. 1 показана кривая результатов дилатометрических измерений первого сорта кокса (в виде пунктирной линии) во время процесса графитизации. Кроме того, на Фиг. 1 показана соответствующая кривая результатов измерений (в виде сплошной линии) для второго сорта кокса. Показано, что оба сорта кокса проявляют различные характеристики изменения объема.

Первый кокс согласно Фиг. 1, исходя из нулевой линии к началу режима установки температуры до температуры 2800°С, испытывает сначала расширение, причем примерно до 1200°С наблюдается увеличение объема, а после примерно 1400°С имеет место временное сокращение объема. Затем примерно до 2100°С наблюдается максимальное повышение объема по отношению к исходному объему.

При дилатометрическом измерении второго кокса наблюдается в основном схожий профиль кривой, причем вся кривая в целом возрастает сильнее. Соответственно, при температуре около 2100°С у второго кокса тоже наблюдается максимальное увеличение объема, которое, однако, значительно меньшее, чем у первого кокса.

Лишь при последующем охлаждении у обоих сортов кокса происходит усадка, которая у второго сорта кокса оказывается сильнее, чем у первого.

В альтернативном варианте используют два сорта кокса, из которых первый уже во время фазы нагрева на этапе карбонизации и/или графитизации испытывает усадку. Второй из обоих сортов кокса испытывает значительно более сильную усадку (в расчете на усадку после карбонизации, графитизации и охлаждения относительно исходного объема), чем другой сорт кокса.

В другом варианте осуществления изобретения в коксовую смесь добавляют графитовый порошок или частицы углерода.

В другом варианте осуществления изобретения форму 1 сначала частично заполняют смесью 2 из двух сортов кокса, графита и TiB2, и подвергают вибрационному уплотнению, в соответствии с Фиг. 2а). Затем на полученный исходный слой 4, который в последующем катоде представляет собой верхний слой, обращенный к аноду, и тем самым имеющий непосредственный контакт с расплавленным алюминием, засыпают смесь 5 из двух сортов кокса и графита и опять уплотняют (см. Фиг. 2b)). Полученный верхний исходный слой 6 в последующем катоде представляет собой нижний слой, обращенный в противоположную от анода сторону. Этот двухслойный блок, как и в первом примере осуществления изобретения, подвергают карбонизации и графитизации.

Все признаки, раскрываемые в описании, примерах осуществления и в формуле изобретения, могут быть представлены в изобретении в любой комбинации. Изобретение не ограничивается приведенными примерами осуществления, предусматриваются и другие варианты осуществления изобретения, которые в данной заявке конкретно не описываются. В частности, различные характеристики изменения объема также включают другие типы характеристик, такие как характеристики усадки. Например, по меньшей мере в периодах цикла нагревания и охлаждения увеличение объема может быть предпочтительным для уплотнения катодов. Так, в рамах изобретения рассматриваются также два сорта кокса, которые после карбонизации, графитизации и охлаждения, в конечном итоге, имеют одинаковую усадку, но при промежуточной температуре имеют различную усадку или возрастание объема.

К различным сортам кокса, кроме сортов кокса от различных производителей, могут относиться также сорта кокса одного изготовителя, но которые подвергали различной предварительной обработке, как, например, по-разному кальцинированный кокс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И КАТОДНЫЙ БЛОК | 2011 |

|

RU2556192C2 |

| КАТОДНЫЙ БЛОК ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2533066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2666806C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| ГРАФИТИЗИРОВАННЫЙ КАТОДНЫЙ БЛОК С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2012 |

|

RU2586381C2 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЁРОВ С ОБОЖЖЕННЫМИ АНОДАМИ, ЗАЩИТНАЯ КОМПОЗИЦИЯ И ПОКРЫТИЕ | 2019 |

|

RU2724236C1 |

| НАБИВНАЯ ПАСТА ВЫСОКОЙ НАБУХАЮЩЕЙ СПОСОБНОСТИ ДЛЯ ЭЛЕКТРОЛИЗЕРА АЛЮМИНИЯ | 2004 |

|

RU2342471C2 |

| МНОГОСЛОЙНЫЙ КАТОДНЫЙ БЛОК | 2009 |

|

RU2495964C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ВЕРТИКАЛЬНОГО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2418888C2 |

| ГРАФИТИРОВАННОЕ ФАСОННОЕ КАТОДНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И ЕГО ГРАФИТИРОВАННЫЙ ЗАМЕДЛИТЕЛЬНЫЙ КАТОДНЫЙ БЛОК | 2011 |

|

RU2557177C2 |

Изобретение относится к способу изготовления катодного блока алюминиевого электролизера. Способ включает приготовление исходных материалов, содержащих два сорта кокса с различными характеристиками изменения объема, формование катодного блока, карбонизацию, графитизацию и охлаждение, во время которых в одном и том же температурном диапазоне первый сорт кокса имеет более сильные усадку и/или расширение, чем второй сорт кокса. Раскрыт также катодный блок алюминиевого электролизера. Обеспечивается увеличение длительности срока службы катодных блоков. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Способ изготовления катодного блока, включающий в себя этапы подготовки исходных материалов, включающих кокс, формования катодного блока, карбонизации, графитизации и охлаждения, причем кокс включает два сорта кокса, отличающийся тем, что в одном и том же температурном диапазоне первый сорт кокса во время карбонизации, и/или графитизации, и/или охлаждения имеет более сильные усадку и/или расширение, чем второй сорт кокса.

2. Способ по п. 1, отличающийся тем, что катодный блок изготавливают с объемной плотностью свыше 1,68 г/см3.

3. Способ по п. 1 или 2, отличающийся тем, что катодный блок изготавливают с объемной плотностью углеродного компонента более 1,71 г/см3, в частности до 1,75 г/см3.

4. Способ по п. 1, отличающийся тем, что усадка и/или расширение первого сорта кокса во время карбонизации, и/или графитизации, и/или охлаждения в объемном отношении по меньшей мере на 10% выше, чем для второго сорта кокса, в частности по меньшей мере на 25% выше, в частности по меньшей мере на 50% выше.

5. Способ по п. 4, отличающийся тем, что усадка и/или расширение первого сорта кокса во время карбонизации, и/или графитизации, и/или охлаждения в объемном отношении по меньшей мере на 100% выше, чем для второго сорта кокса, в частности по меньшей мере на 200% выше, в частности по меньшей мере на 300% выше.

6. Способ по п. 5, отличающийся тем, что количественная доля в весовых процентах второго сорта кокса от совокупного количества кокса составляет от 50% до 90%.

7. Способ по п. 6, отличающийся тем, что к коксу добавляют дополнительный углеродсодержащий материал, и/или пек, и/или добавки.

8. Способ по п. 7, отличающийся тем, что дополнительный углеродсодержащий материал содержит графитсодержащий материал, в частности состоит из графитсодержащего материала.

9. Способ по п. 8, отличающийся тем, что дополнительный углеродсодержащий материал в расчете на совокупное количество кокса и дополнительного углеродсодержащего материала присутствует в количестве от 1 до 40% по весу, в частности от 5 до 30% по весу.

10. Способ по п. 9, отличающийся тем, что дополнительно к количеству кокса и при необходимости дополнительного углеродсодержащего материала добавляют пек в количествах от 5 до 40% по весу, в частности от 15 до 30% по весу.

11. Способ по п. 10, отличающийся тем, что катодный блок изготавливают в виде многослойного блока, причем первый слой в качестве исходного материала содержит кокс и при необходимости дополнительный углеродсодержащий материал и второй слой в качестве исходного материала содержит кокс и огнеупорный твердый материал, в частности TiB2, и при необходимости дополнительный углеродсодержащий материал.

12. Способ по п. 11, отличающийся тем, что кокс первого и/или второго слоя включает в себя два сорта кокса, которые за счет различных характеристик изменения объема во время карбонизации, и/или графитизации, и/или охлаждения ведут к уплотнению образующегося графита до значения свыше 1,70 г/см3.

13. Способ по п. 12, отличающийся тем, что второй слой кокса имеет высоту, составляющую от 10 до 50%, в частности от 15 до 45% общей высоты катодного блока.

14. Катодный блок, отличающийся тем, что он изготовлен способом по любому из пп. 1-13, при этом объемная плотность по меньшей мере одного слоя катодного блока, в расчете на углеродный компонент, составляет по меньшей мере более 1,70 г/см3, в частности по меньшей мере более 1,71 г/см3, в частности до 1,75 г/см3.

| US 4308115 А, 29.12.1981 | |||

| US 4376029 А, 08.03.1983 | |||

| CN101158048 A, 09.04.2008 | |||

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ БЛОК НА ОСНОВЕ КАРБИДА КРЕМНИЯ СО СВЯЗКОЙ ИЗ НИТРИДА КРЕМНИЯ | 2005 |

|

RU2395477C9 |

| ПРОПИТАННЫЙ ГРАФИТОВЫЙ КАТОД ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2000 |

|

RU2245396C2 |

Авторы

Даты

2015-11-20—Публикация

2011-07-29—Подача