ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу определения формы заготовки, позволяющему предотвращать дефект при формовании, например, разрушение при отбортовке с вытяжкой или смятие, во время формования прессованием, заготовке, формованному прессованием изделию, способу формования прессованием, компьютерной программе и носителю записи.

Испрашивается приоритет заявки на патент Японии № 2015-067159, поданной 27 марта 2015 года, содержание которой включено в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] В последнее время в автомобильной промышленности ожидается тенденция повышения эффективности использования топлива для снижения количества выбросов углекислого газа, которые считаются одной из причин глобального потепления. Для снижения количества выбросов углекислого газа в дополнение к фундаментальным мерам, связанным с использованием альтернативного топлива, ожидается применение таких мер, как повышение эффективности двигателя и эффективности коробки передач и снижение веса кузова транспортного средства. С другой стороны, наряду с этим ожидается разработка кузова транспортного средства, имеющего высокие показатели безопасности при столкновении, удовлетворяющие требованиям правил безопасности при столкновении, которые становятся более строгими.

[0003] Кузов транспортного средства, удовлетворяющий требованиям правил безопасности при столкновении, может быть выполнен из низкопрочного стального листа, например, путем размещения множества усиленных компонентов и увеличения толщины листа заготовки для компонента. Однако, поскольку вследствие размещения усиленных компонентов и увеличения толщины листа заготовки для компонента увеличивается вес кузова транспортного средства, требование снижения веса кузова транспортного средства не удовлетворяется. Для удовлетворения противоречащих друг другу требований снижения веса кузова транспортного средства и повышения безопасности при столкновении в качестве стального листа для кузова транспортного средства используется высокопрочный стальной лист. В качестве стального листа для кузова транспортного средства использовался стальной лист, имеющий прочность на растяжение около 440 MПа. Однако в последнее время в качестве стального листа для кузова транспортного средства использовался стальной лист класса 590 MПа и, кроме того, стальной лист класса 980 MПа. При использовании высокопрочного стального листа в качестве стального листа для кузова транспортного средства могут быть удовлетворены требования снижения веса кузова транспортного средства и повышения безопасности при столкновении. Однако при увеличении прочности стального листа существует вероятность снижения формуемости. Поскольку в качестве стального листа для кузова транспортного средства принят высокопрочной стальной лист, ожидается улучшение формуемости и, в частности, улучшение формуемости при отбортовке с вытяжкой. В общем формуемость при отбортовке с вытяжкой оценивается на основе предельной степени λ раздачи отверстия в испытании на раздачу конического пробивного отверстия.

[0004] Поскольку считается, что разрушение при отбортовке с вытяжкой возникает, когда деформация растяжения отбортованного конца в периферийном направлении превышает предельное значение, известны стальные листы, имеющие улучшенную формуемость при отбортовке с вытяжкой, а именно различные стальные листы, имеющие высокую степень раздачи отверстия.

В Патентном документе 1 описан стальной лист с улучшенной формуемостью при отбортовке с вытяжкой в результате регулировки микроструктуры, например, феррита или бейнита.

В Патентном документе 2 описан лист из алюминиевого сплава, имеющий хорошую формуемость при отбортовке с вытяжкой, регулирующий равномерное растяжение в конкретном направлении в пластической анизотропии и испытании на растяжение.

[0005] В случае изотропного материала материал деформируется в ходе испытания на раздачу отверстия, сохраняя осевую симметрию. В связи с этим в испытании на раздачу отверстия изотропного материала увеличение деформации растяжения периферийного конца изотропного материала является равномерным, и предельная основная деформация локального разрушения при возникновении разрушения имеет значение, соответствующее предельной степени λ раздачи отверстия. Однако участок, имеющий вероятность возникновения разрушения при отбортовке с вытяжкой на стальном листе, который фактически используется в качестве стального листа для кузова транспортного средства или т.п., представляет собой участок, в котором конец стального листа проходит в осевой симметрии, как в испытании на раздачу отверстия, в дополнение к участку, в котором деформация распределяется в периферийном направлении конца стального листа. Например, разрушение при отбортовке с вытяжкой возникает при возникновении распределения деформации в периферийном направлении конца стального листа во время формования и превышении локализованной деформацией предельного значения пластичности материала. Существуют следующие меры предотвращения возникновения разрушения при отбортовке с вытяжкой, обусловленного распределением деформации в периферийном направлении конца стального листа.

(1) Улучшение предельной основной деформации разрушения путем применения стального листа, имеющего высокую степень раздачи отверстия.

(2) Предотвращение локализации деформации путем улучшения формы матрицы, условий формования и способа изготовления для управления деформацией.

[0006] Для управления деформацией известны различные способы формования, позволяющие снижение концентрации деформации на участке, имеющем высокую вероятность возникновения разрушения при отбортовке с вытяжкой, путем оптимизации процесса прессования и регулировки формы концевого кромочного участка компонента (например, смотри Патентные документы 3-5).

[0007] В Патентном документе 3 описан способ выдвижения участка, имеющего высокую вероятность возникновения разрушения при отбортовке с вытяжкой, выполнения предварительной деформации для уменьшения величины изменения локальной длины на отбортованном конце и управления деформационной предысторией для предотвращения возникновения локальной деформации при увеличении деформации, ведущей к нижней мертвой точке пресса.

В Патентном документе 4 описан способ предотвращения локальной концентрации деформации путем выполнения управления деформационной предысторией в отношении распределения деформации участка, имеющего высокую вероятность возникновения разрушения при деформации растяжения во множестве процессов.

Способы, описанные в Патентных документах 3 и 4, имеют проблему, состоящую в сложности разработки матрицы и процесса и ограниченности приемлемой формы компонента, и их не так просто применять на практике.

[0008] В Патентном документе 5 описан способ увеличения радиуса кривизны концевого кромочного участка компонента, имеющего высокую вероятность возникновения разрушения при отбортовке с вытяжкой, предотвращения концентрации деформации вдоль отбортованного конца в периферийном направлении и предотвращения возникновения разрушения при отбортовке с вытяжкой. В способе, описанном в Патентном документе 5, отношение между радиусом R1, который имеет смещение с такой же длиной, что и борт, направленный к концу компонента от радиуса закругления матрицы, и радиусом R2 закругления конца задано в виде R2/R1≥2, так что концентрация деформации на конце подавляется. Однако участок, на котором при фактическом использовании стального листа возникает разрушение при отбортовке с вытяжкой, включен в концевой кромочный участок, имеющий форму, в которой непрерывно формируются кривая, кривизна которой изменяется, и прямая линия. По этой причине сложно установить регулировочную область концевого кромочного участка, подавляющую концентрацию деформации отбортованного конца, и универсальные рекомендации по проектированию концевого кромочного участка, например, кривизну и радиус концевого кромочного участка. Регулировка концевого кромочного участка, подавляющего концентрацию деформации отбортованного конца, требует многократного создания прототипов и приводит к увеличению нагрузки на конструктора.

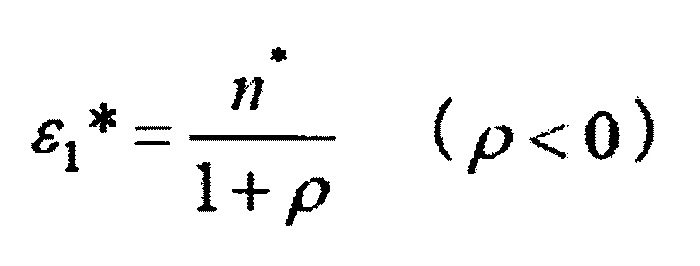

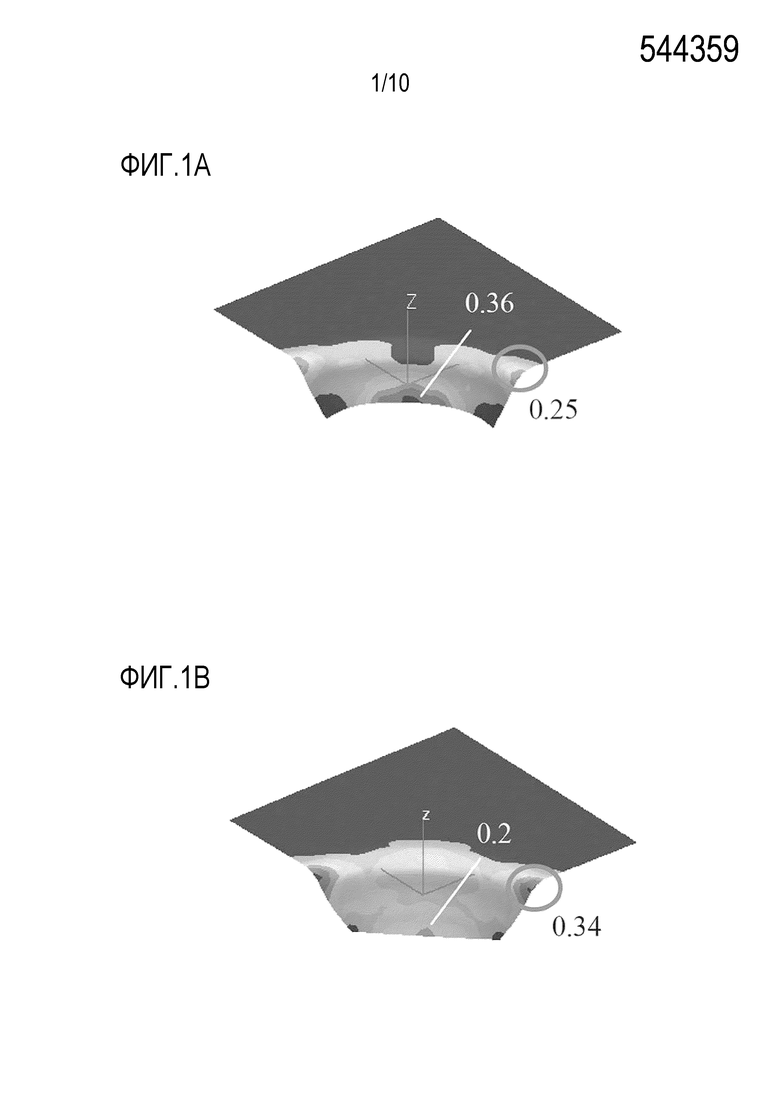

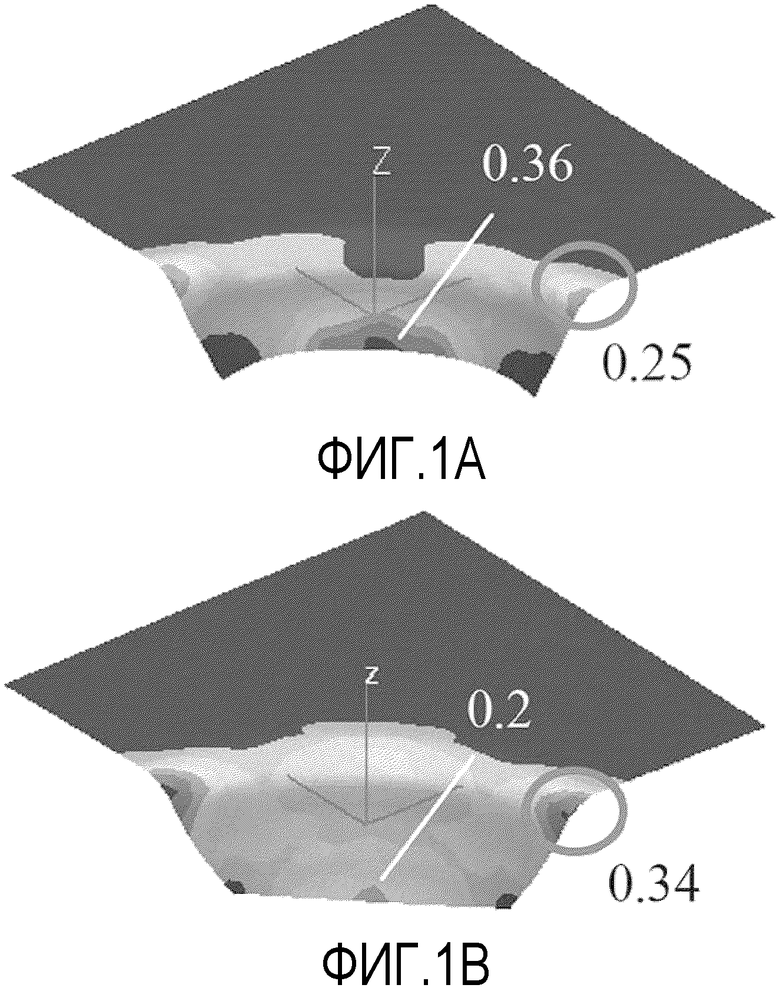

[0009] Фиг. 1A представляет собой вид, иллюстрирующий первый пример формования отбортовкой, а Фиг. 1B представляет собой вид, иллюстрирующий второй пример формования отбортовкой. В примере, проиллюстрированном на каждой из Фиг. 1A и 1B, делят форму компонента, на котором проводится испытание на раздачу отверстия цилиндрическим пуансоном, и выполняют испытание на формование, моделирующее формование отбортовкой. Матрица, используемая в испытании на формование, имеет радиус R плеча матрицы 5 мм и диаметр 106 мм, а цилиндрический пуансон имеет радиус R плеча 10 мм и диаметр 100 мм. Заготовка, используемая в испытании на формование, представляет собой стальной лист, имеющий прочность на растяжение около 440 MПа и толщину листа 1,4 мм. Из заготовки вырезают квадрат 180 мм и затем разрезают на четверти. После этого угол заготовки обрабатывают пуансоном, имеющим радиус 30 мм в примере, проиллюстрированном на Фиг. 1A, или радиус 60 мм в примере, проиллюстрированном на Фиг. 1B.

[0010] В примере, проиллюстрированном на Фиг. 1A, разрушение при отбортовке с вытяжкой возникает на конце компонента. В примере, проиллюстрированном на Фиг. 1A, деформация 0,36 в периферийном направлении переходит в разрушенную часть, так что происходит разрушение при отбортовке с вытяжкой. В примере, проиллюстрированном на Фиг. 1B, поскольку радиус закругления матрицы имеет радиус закругления конца, который в два раза больше радиуса смещения, концентрация деформации конца в периферийном направлении уменьшается, так что на отбортованном конце не образуется трещин. Однако в примере, проиллюстрированном на Фиг. 1B, деформация, превышающая 0,3, переходит в конец вокруг вертикальной стенки, проходящей через плечо матрицы, и на конце вокруг вертикальной стенки образуется трещина.

СПИСОК ДОКУМЕНТОВ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0011] [Патентный документ 1] Нерассмотренная заявка на патент Японии, первая публикация № 2002-60898

[Патентный документ 2] Нерассмотренная заявка на патент Японии, первая публикация № 2006-257506

[Патентный документ 3] Нерассмотренная заявка на патент Японии, первая публикация № 2008-119736

[Патентный документ 4] Нерассмотренная заявка на патент Японии, первая публикация № 2014-117728

[Патентный документ 5] Нерассмотренная заявка на патент Японии, первая публикация № 2009-214118

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0012] При регулировке кривизны формы кромки компонента для предотвращения концентрации деформации на конце в периферийном направлении, как в примере, проиллюстрированном на Фиг. 1A, деформация концентрируется на конце вокруг вертикальной стенки, как в примере, проиллюстрированном на Фиг. 1B. При регулировке кривизны формы кромки компонента для уменьшения концентрации деформации на участке, имеющем вероятность возникновения разрушения при отбортовке с вытяжкой, существует вероятность возникновения концентрации деформации на конце вокруг этого участка, и подавление возникновения концентрации деформации по всему компоненту является сложным.

Такая же проблема существует в случае дефекта формы в виде разрушения при отбортовке с вытяжкой, а также дефекта формы в виде смятия. Такая же проблема существует в случае компонентов различных транспортных средств, типичных машин, бытовой электроники и судов, не ограничиваясь компонентом транспортного средства.

[0013] В связи с этим задачей настоящего изобретения является обеспечение способа определения формы заготовки, в котором может быть эффективно определена форма концевого кромочного участка, имеющего низкую вероятность возникновения разрушения при отбортовке с вытяжкой или смятия, и может быть предотвращен дефект формы, например, разрушение при отбортовке с вытяжкой или смятие во время формования прессованием без увеличения количества процессов формования прессованием, а также обеспечение заготовки, формованного прессованием изделия, способа формования прессованием, компьютерной программы и носителя записи.

РЕШЕНИЕ ПРОБЛЕМЫ

[0014] Для решения вышеуказанных проблем авторы изобретения в ходе глубоких исследований определили описанные ниже аспекты изобретения.

[0015] (1) Первый аспект настоящего изобретения представляет собой способ определения формы заготовки, который включает в себя: первый вычислительный процесс, в ходе которого выполняют анализ формования контрольного формованного изделия (P0) из контрольной заготовки (B0) на основе параметров материала, условий формования и аналитических моделей, и получают распределение (DT) толщины листа и распределение (DS) пластической деформации; первый процесс получения показателя оценки дефекта при формовании, в ходе которого получают показатель (I) оценки дефекта при формовании для контрольной заготовки (B0) на основе распределения (DT) толщины листа и распределения (DS) пластической деформации, которые получены в первом вычислительном процессе; процесс оценки области дефекта при формовании, в ходе которого оценивают область, которая включает в себя концевой кромочный участок (αE), на котором показатель (I) оценки дефекта при формовании превышает заданное пороговое значение, в пределах контрольной заготовки (B0), в качестве области (α) дефекта при формовании; процесс генерации скорректированных заготовок, в ходе которого генерируют множество скорректированных заготовок (Bi) (где i=1, 2, 3...n), в каждой из которых скорректирована форма концевого кромочного участка (αE); второй вычислительный процесс, в ходе которого выполняют анализ формования скорректированных формованных изделий (Pi) из множества скорректированных заготовок (Bi) на основе параметров материала, условий формования и аналитических моделей, и получают распределение (DT) толщины листа и распределение (DS) пластической деформации; второй процесс получения показателя оценки дефекта при формовании, в ходе которого получают показатель (I) оценки дефекта при формовании для скорректированных формованных изделий (Pi) на основе распределения (DT) толщины листа и распределения (DS) пластической деформации, которые получены во втором вычислительном процессе; и процесс определения формы заготовки, в ходе которого определяют форму скорректированной заготовки (Bi), имеющей наименьшее максимальное значение показателя (I) оценки дефекта при формовании, в качестве формы заготовки (B), обеспечиваемой для формования прессованием.

(2) В способе определения формы заготовки, описанном в приведенном выше пункте (1), в процессе оценки области дефекта при формовании концевой кромочный участок (αE), включенный в область (α) дефекта при формовании, может включать в себя линейный участок (αS) и криволинейный участок (αC).

(3) В способе определения формы заготовки, описанном в приведенном выше пункте (2), в процессе генерации скорректированных заготовок форма области, включающей в себя особую точку, выделенную из кривизны криволинейного участка (αC) в пределах концевого кромочного участка (αE) контрольной заготовки (B0), может быть скорректирована для генерации множества скорректированных заготовок (Bi).

(4) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (1)-(3), процесс генерации скорректированных заготовок может включать в себя этапы, на которых: в пределах концевого кромочного участка (αE), включенного в область (α) дефекта при формовании, устанавливают по меньшей мере одну из точек элемента, в которой показатель (I) оценки дефекта при формовании выше среднего значения на концевом кромочном участке (αE), в качестве репрезентативной точки (ER) элемента; и устанавливают каждую точку элемента, отличную от репрезентативной точки (ER) элемента, в качестве следующей точки (EF) элемента; и репрезентативная точка (ER) элемента и следующая точка (EF) элемента могут быть многократно перемещены в заданном направлении для генерации множества скорректированных заготовок (Bi).

(5) В способе определения формы заготовки, описанном в приведенном выше пункте (4), в процессе генерации скорректированных заготовок заданное направление может представлять собой нормальное направление концевого кромочного участка (αE) в репрезентативной точке (ER) элемента.

(6) В способе определения формы заготовки, описанном в приведенном выше пункте (4) или (5), в процессе генерации скорректированных заготовок точки элемента могут быть перемещены в заданном направлении в единицах заданной величины для генерации множества скорректированных заготовок (Bi).

(7) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (4)-(6), в процессе генерации скорректированных заготовок единичная величина перемещения репрезентативной точки (ER) элемента может быть меньше единичной величины перемещения следующей точки (EF) элемента.

(8) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (4)-(7), процесс генерации скорректированных заготовок может включать в себя этапы, на которых: определяют, увеличивается ли показатель (I) оценки дефекта при формовании при перемещении репрезентативной точки (ER) элемента в заданном направлении; и если определено, что показатель (I) оценки дефекта при формовании увеличивается при перемещении репрезентативной точки (ER) элемента в заданном направлении, перемещают репрезентативную точку (ER) элемента в направлении, противоположном заданному направлению, для генерации множества скорректированных заготовок (Bi).

[0016] (9) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (1)-(8), дефект при формовании может представлять собой разрушение при отбортовке с вытяжкой, и показатель (I) оценки дефекта при формовании может представлять собой степень уменьшения толщины листа.

(10) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (1)-(8), дефект при формовании может представлять собой разрушение при отбортовке с вытяжкой, и показатель (I) оценки дефекта при формовании может представлять собой степень раздачи отверстия.

(11) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (1)-(8), дефект при формовании может представлять собой разрушение при отбортовке с вытяжкой, и показатель (I) оценки дефекта при формовании может представлять собой значение сравнения между максимальной основной деформацией (ε1) и предельной основной деформацией (ε1*) разрушения.

(12) В способе определения формы заготовки, описанном в любом из приведенных выше пунктов (1)-(8), дефект при формовании может представлять собой смятие, и показатель (I) оценки дефекта при формовании может представлять собой степень увеличения толщины листа.

[0017] (13) Второй аспект настоящего изобретения представляет собой заготовку, полученную с использованием способа определения формы заготовки, описанного в любом из приведенных выше пунктов (1)-(12).

[0018] (14) Третий аспект настоящего изобретения представляет собой формованное прессованием изделие, полученное путем формования прессованием заготовки, описанной в приведенном выше пункте (13).

[0019] (15) Четвертый аспект настоящего изобретения представляет собой способ формования прессованием, содержащий процесс формования прессованием, в ходе которого выполняют формование прессованием заготовки, описанной в приведенном выше пункте (13).

[0020] (16) Пятый аспект настоящего изобретения представляет собой компьютерную программу, выполняющую с использованием вычислительного устройства: первый вычислительный процесс, в ходе которого выполняют анализ формования контрольного формованного изделия (P0) из контрольной заготовки (B0) на основе параметров материала, условий формования и аналитических моделей, и получают распределение (DT) толщины листа и распределение (DS) пластической деформации; первый процесс получения показателя оценки дефекта при формовании, в ходе которого получают показатель (I) оценки дефекта при формовании для контрольной заготовки (B0) на основе распределения (DT) толщины листа и распределения (DS) пластической деформации, которые получены в первом вычислительном процессе; процесс оценки области дефекта при формовании, в ходе которого оценивают область, которая включает в себя концевой кромочный участок (αE), на котором показатель (I) оценки дефекта при формовании превышает заданное пороговое значение, в пределах контрольной заготовки (B0), в качестве области (α) дефекта при формовании; процесс генерации скорректированных заготовок, в ходе которого генерируют множество скорректированных заготовок (Bi) (где i=1, 2, 3...n), в каждой из которых скорректирована форма концевого кромочного участка (αE); второй вычислительный процесс, в ходе которого выполняют анализ формования скорректированных формованных изделий (Pi) из множества скорректированных заготовок (Bi) на основе параметров материала, условий формования и аналитических моделей, и получают распределение (DT) толщины листа и распределение (DS) пластической деформации; второй процесс получения показателя оценки дефекта при формовании, в ходе которого получают показатель (I) оценки дефекта при формовании для скорректированных формованных изделий (Pi) на основе распределения (DT) толщины листа и распределения (DS) пластической деформации, которые получены во втором вычислительном процессе; и процесс определения формы заготовки, в ходе которого определяют форму скорректированной заготовки (Bi), имеющей наименьшее максимальное значение показателя (I) оценки дефекта при формовании, в качестве формы заготовки (B), обеспечиваемой для формования прессованием.

(17) В компьютерной программе, описанной в приведенном выше пункте (16), в процессе оценки области дефекта при формовании концевой кромочный участок (αE), включенный в область (α) дефекта при формовании, может включать в себя линейный участок (αS) и криволинейный участок (αC).

(18) В компьютерной программе, описанной в приведенном выше пункте (17), в процессе генерации скорректированных заготовок форма области, включающей в себя особую точку, выделенную из кривизны криволинейного участка (αC) в пределах концевого кромочного участка (αE) контрольной заготовки (B0), может быть скорректирована для генерации множества скорректированных заготовок (Bi).

(19) В компьютерной программе, описанной в любом из приведенных выше пунктов (16)-(18), процесс генерации скорректированных заготовок может включать в себя этапы, на которых: в пределах концевого кромочного участка (αE), включенного в область (α) дефекта при формовании, устанавливают по меньшей мере одну из точек элемента, в которой показатель (I) оценки дефекта при формовании выше среднего значения на концевом кромочном участке (αE), в качестве репрезентативной точки (ER) элемента; и устанавливают каждую из точек элемента, отличных от репрезентативной точки (ER) элемента, в качестве следующей точки (EF) элемента; и репрезентативная точка (ER) элемента и следующая точка (EF) элемента могут быть многократно перемещены в заданном направлении для генерации множества скорректированных заготовок (Bi).

(20) В компьютерной программе, описанной в приведенном выше пункте (19), в процессе генерации скорректированных заготовок заданное направление может представлять собой нормальное направление концевого кромочного участка (αE) в репрезентативной точке (ER) элемента.

(21) В компьютерной программе, описанной в приведенном выше пункте (19) или (20), в процессе генерации скорректированных заготовок точки элемента могут быть перемещены в заданном направлении в единицах заданной величины для генерации множества скорректированных заготовок (Bi).

(22) В компьютерной программе, описанной в любом из приведенных выше пунктов (19)-(21), в процессе генерации скорректированных заготовок единичная величина перемещения репрезентативной точки (ER) элемента может быть меньше единичной величины перемещения следующей точки (EF) элемента.

(23) В компьютерной программе, описанной в любом из приведенных выше пунктов (19)-(22), процесс генерации скорректированных заготовок может включать в себя этапы, на которых: определяют, увеличивается ли показатель (I) оценки дефекта при формовании при перемещении репрезентативной точки (ER) элемента в заданном направлении; и если определено, что показатель (I) оценки дефекта при формовании увеличивается при перемещении репрезентативной точки (ER) элемента в заданном направлении, перемещают репрезентативную точку (ER) элемента в направлении, противоположном заданному направлению, для генерации множества скорректированных заготовок (Bi).

[0021] (24) В компьютерной программе, описанной в любом из приведенных выше пунктов (16)-(23), дефект при формовании может представлять собой разрушение при отбортовке с вытяжкой, и показатель (I) оценки дефекта при формовании может представлять собой степень уменьшения толщины листа.

(25) В компьютерной программе, описанной в любом из приведенных выше пунктов (16)-(23), дефект при формовании может представлять собой разрушение при отбортовке с вытяжкой, и показатель (I) оценки дефекта при формовании может представлять собой степень раздачи отверстия.

(26) В компьютерной программе, описанной в любом из приведенных выше пунктов (16)-(23), дефект при формовании может представлять собой разрушение при отбортовке с вытяжкой, и показатель (I) оценки дефекта при формовании может представлять собой значение сравнения между максимальной основной деформацией (ε1) и предельной основной деформацией (ε1*) разрушения.

(27) В компьютерной программе, описанной в любом из приведенных выше пунктов (16)-(23), дефект при формовании может представлять собой смятие, и показатель (I) оценки дефекта при формовании может представлять собой степень увеличения толщины листа.

[0022] (28) Шестой аспект настоящего изобретения представляет собой считываемый компьютером носитель записи, на котором записана компьютерная программа, описанная в любом из приведенных выше пунктов (16)-(27).

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0023] В соответствии с настоящим изобретением может быть определена форма заготовки, позволяющая предотвращать дефект при формовании, например, разрушение при отбортовке с вытяжкой или смятие во время формования борта. Соответственно, форма заготовки приводит к снижению стоимости изготовления и позволяет использовать материал, имеющий более высокую прочность, так что может быть достигнуто снижение веса формованного прессованием изделия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024] Фиг. 1A представляет собой схему, иллюстрирующую первый пример формования отбортовкой.

Фиг. 1B представляет собой схему, иллюстрирующую второй пример формования отбортовкой.

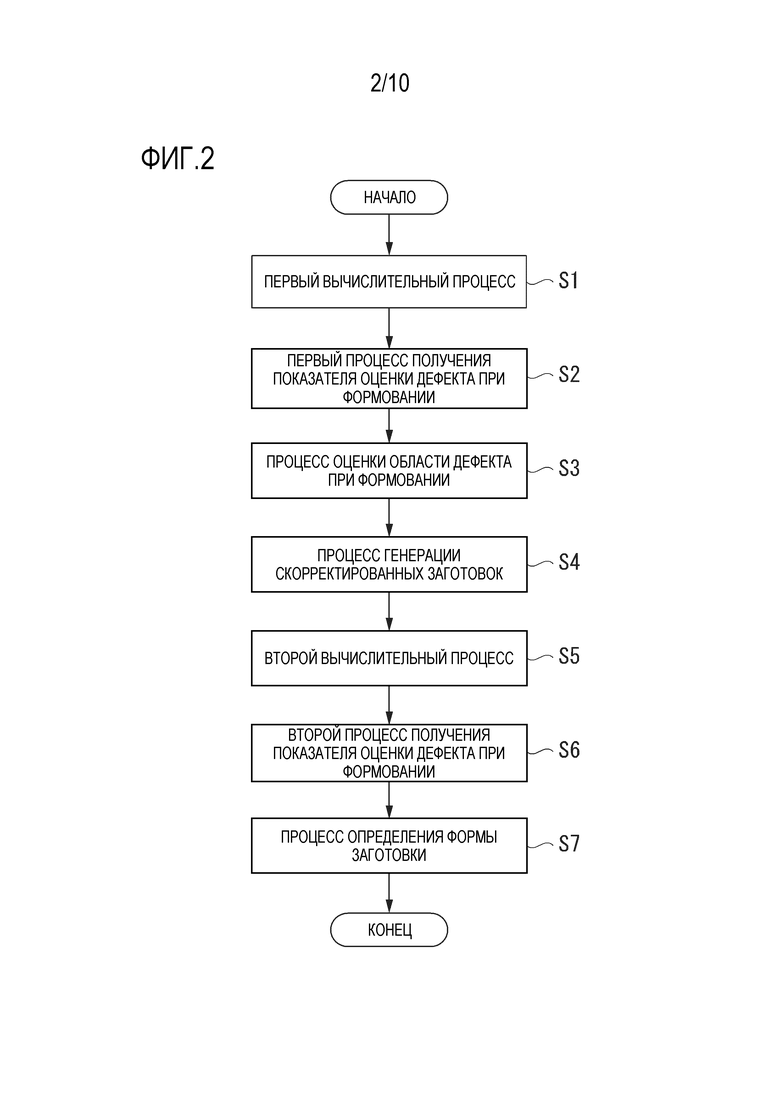

Фиг. 2 представляет собой блок-схему, иллюстрирующую процессы способа определения формы заготовки в соответствии с вариантом выполнения настоящего изобретения.

Фиг. 3 представляет собой пояснительный вид FLD (диаграммы предельного формования).

Фиг. 4A представляет собой схематический вид, иллюстрирующий контрольную заготовку B0.

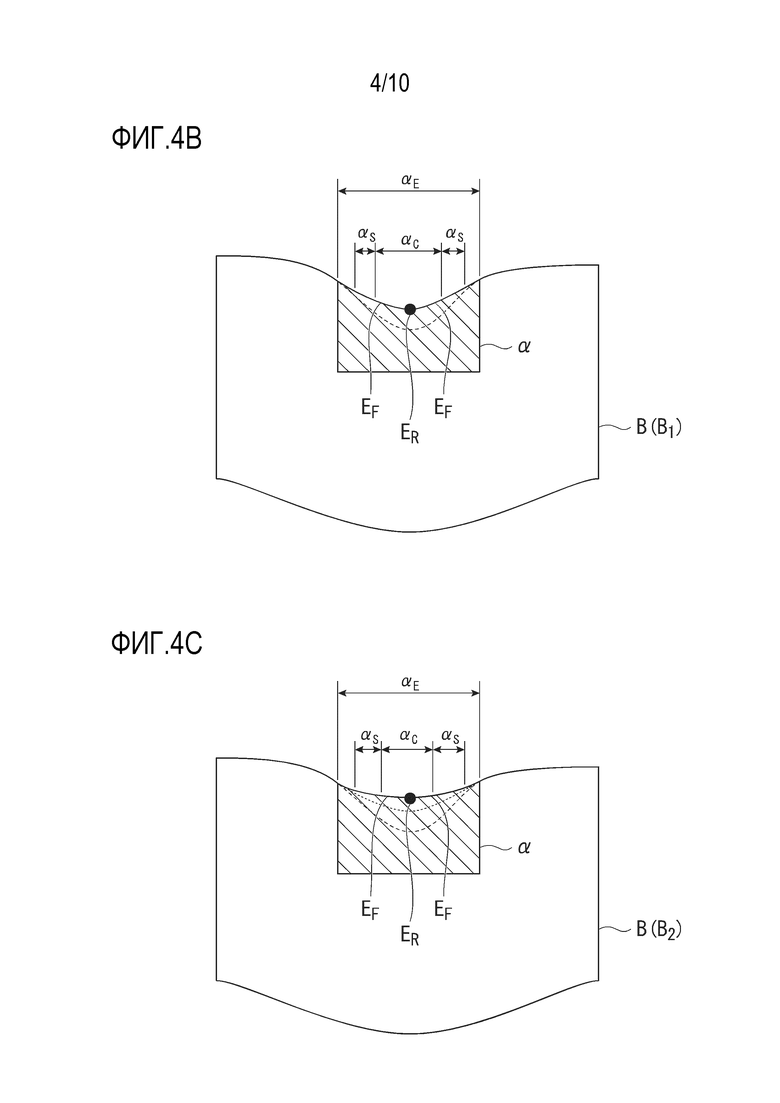

Фиг. 4B представляет собой схематический вид, иллюстрирующий скорректированную заготовку B1.

Фиг. 4C представляет собой схематический вид, иллюстрирующий скорректированную заготовку B2.

Фиг. 5 представляет собой блок-схему, иллюстрирующую пример процесса определения формы заготовки компонента транспортного средства с использованием вычислительного устройства.

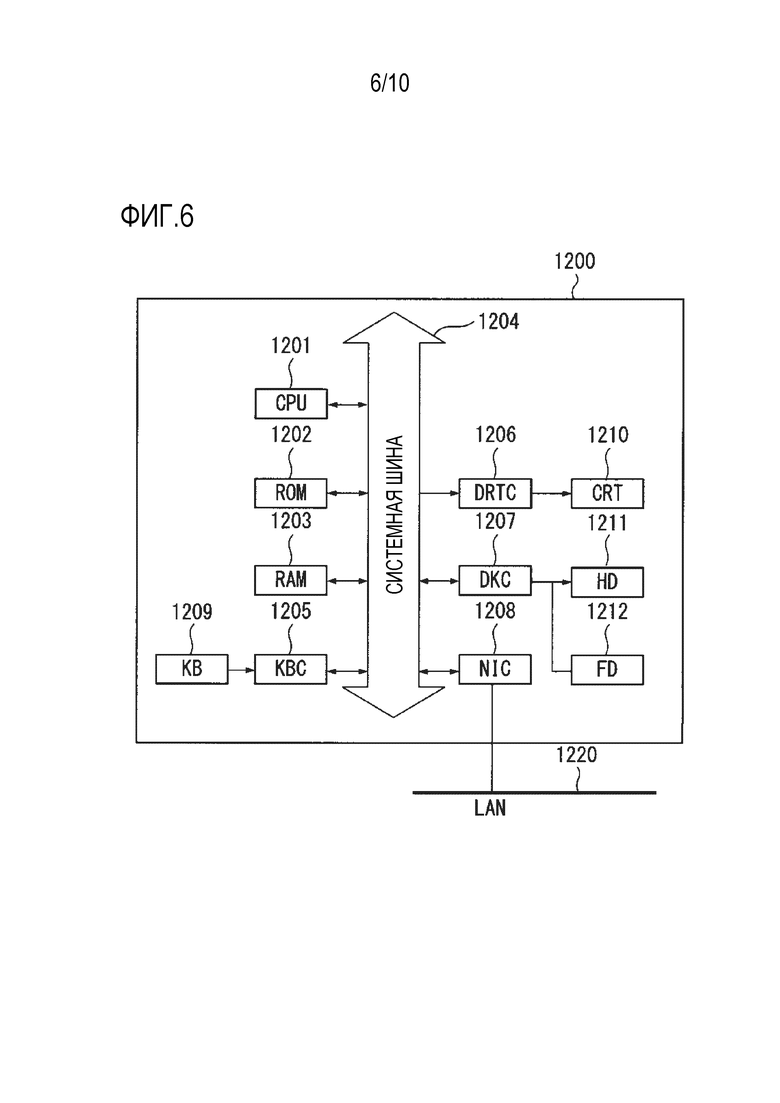

Фиг. 6 представляет собой схематический вид, иллюстрирующий внутреннюю структуру вычислительного устройства.

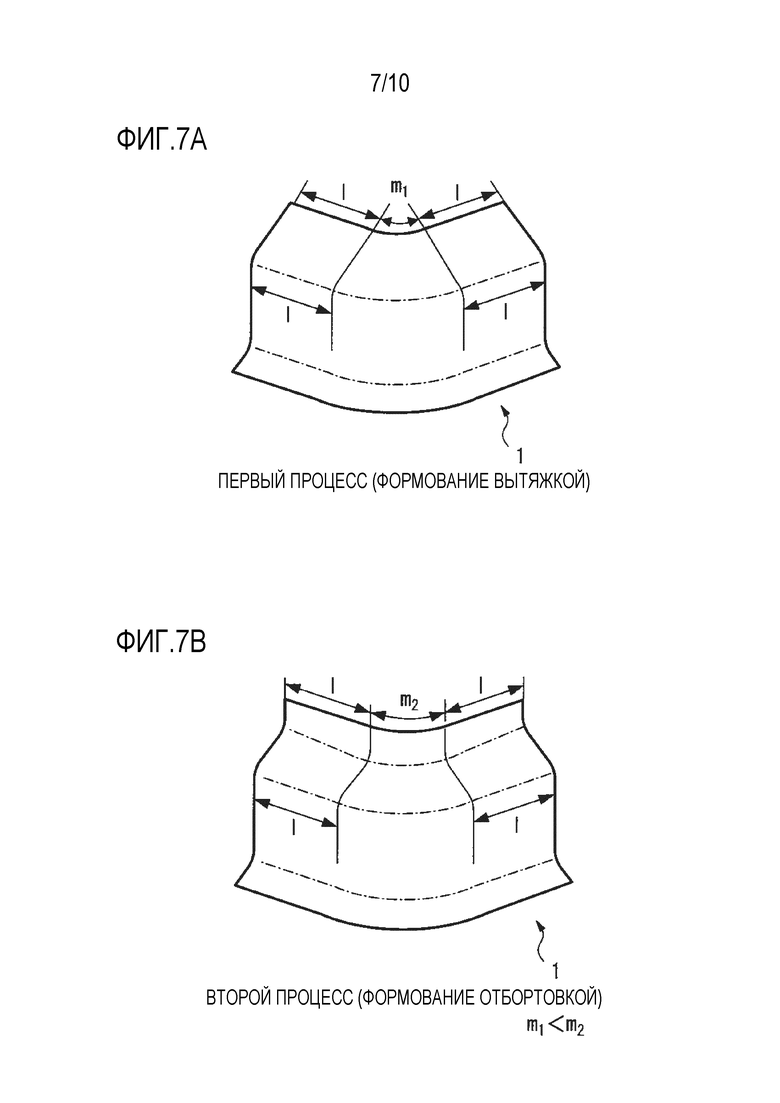

Фиг. 7A представляет собой вид, иллюстрирующий процесс формования прессованием переднего бокового элемента, и вид, иллюстрирующий процесс его формования вытяжкой.

Фиг. 7B представляет собой вид, иллюстрирующий процесс формования прессованием переднего бокового элемента, и вид, иллюстрирующий процесс отбортовки, выполняемый после процесса формования вытяжкой, проиллюстрированного на Фиг. 7A.

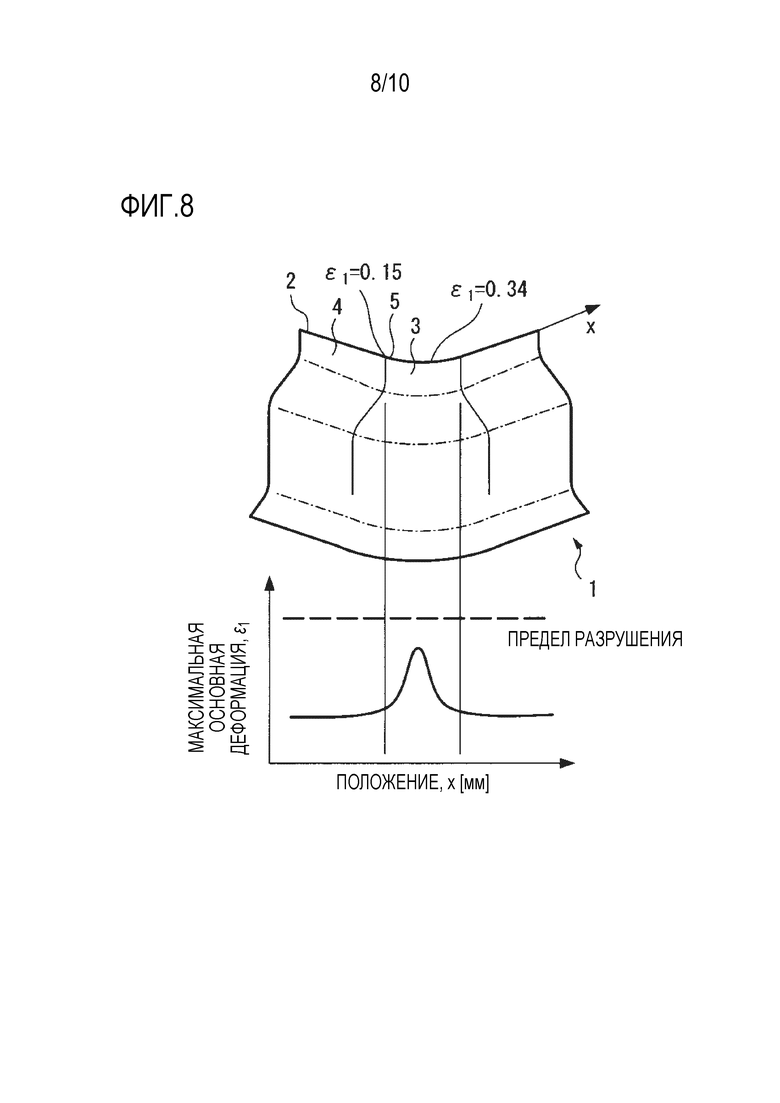

Фиг. 8 представляет собой вид, иллюстрирующий фактически измеренное значение распределения периферийной деформации отбортованного конца компонента, на котором в процессе отбортовки образован борт.

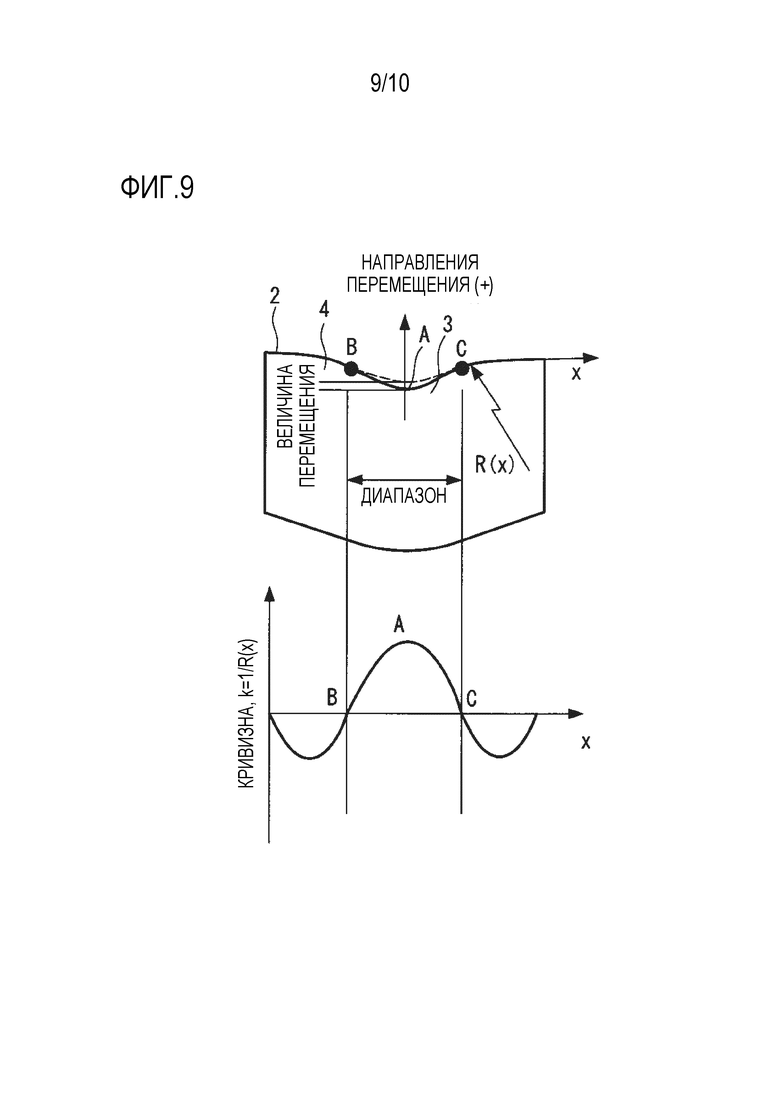

Фиг. 9 представляет собой вид, иллюстрирующий в качестве примера аспект, в котором концевой кромочный участок перемещен, и кривизну до перемещения.

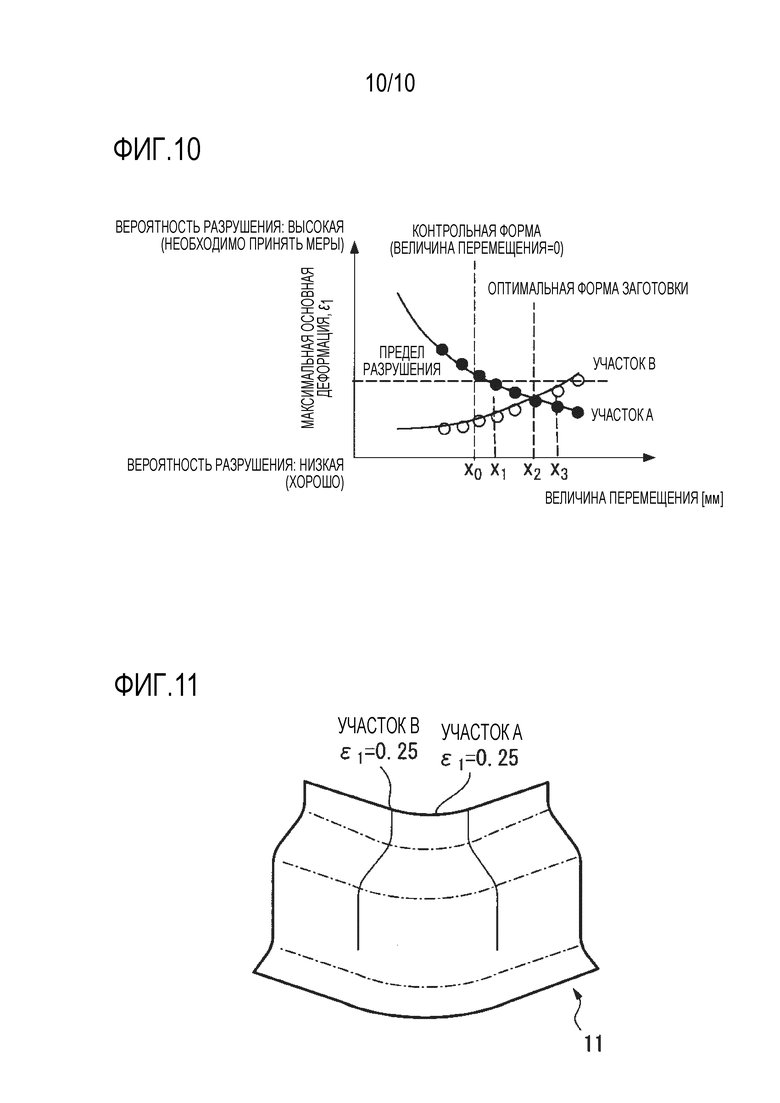

Фиг. 10 представляет собой график, иллюстрирующий в качестве примера результат оценки вероятности разрушения при отбортовке с вытяжкой элемента, включенного в диапазон корректировки.

Фиг. 11 представляет собой вид, иллюстрирующий в качестве примера распределение деформации при формовании компонента.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0025] Авторы настоящего изобретения определили, что контрольное формованное изделие, которое отформовано из контрольной заготовки, имеющей контрольную форму заготовки, и скорректированное формованное изделие, которое отформовано из скорректированной заготовки, имеющей скорректированную форму заготовки, в которой форма концевого кромочного участка контрольной формы заготовки скорректирована соответствующим способом, сравниваются с использованием заданного показателя оценки дефекта при формовании, так что может быть эффективно определена форма концевого кромочного участка, и может быть снижена вероятность возникновения дефекта формы, например, разрушения при отбортовке с вытяжкой или смятия.

Концевой кромочный участок не ограничивается только внешним концевым кромочным участком заготовки, и также включает в себя внутренний концевой кромочный участок заготовки, в случае если в заготовке образовано отверстие.

[0026] Варианты выполнения настоящего изобретения, основанные на приведенных выше заключениях, будут подробно описаны ниже со ссылкой на чертежи.

[0027] Фиг. 2 представляет собой блок-схему, иллюстрирующую процессы способа определения формы заготовки в соответствии с вариантом выполнения настоящего изобретения. Как проиллюстрировано на блок-схеме, способ определения формы заготовки в соответствии с настоящим вариантом выполнения включает в себя первый вычислительный процесс S1, первый процесс S2 получения показателя оценки дефекта при формовании, процесс S3 оценки области дефекта при формовании, процесс S4 генерации скорректированных заготовок, второй вычислительный процесс S5, второй процесс S6 получения показателя оценки дефекта при формовании и процесс S7 определения формы заготовки.

[0028] Первый вычислительный процесс S1

В первом вычислительном процессе S1 выполняют анализ формования контрольного формованного изделия P0 из контрольной заготовки B0 на основе параметров материала, условий формования и аналитических моделей компонента, и получают информации о распределении DT толщины листа и распределении DS пластической деформации для контрольной заготовки B0 и контрольного формованного изделия P0 с помощью вычислительного устройства.

Параметры материала, условия формования и аналитические модели компонента являются условиями, используемыми при оценке формуемости, и представляют собой фрагменты информации, сохраненные в вычислительном устройстве.

Параметры материала компонента включают в себя предел текучести, прочность на растяжение, отношение между напряжением и деформацией, значение r, толщину листа и коэффициент трения.

Условия формования включают в себя такие условия, как прикладываемая нагрузка смятия (выдерживаемая заготовкой нагрузка), пуансон, контактная площадка и т.п.

Аналитические модели включают в себя модель инструмента на основе метода конечных элементов и модель заготовки на основе метода конечных элементов.

[0029] В первом вычислительном процессе S1 выполняют анализ формования контрольного формованного изделия P0 из контрольной заготовки B0, имеющей форму заготовки, служащую в качестве эталона, на основе параметров материала, условий формования и аналитических моделей.

Форма контрольной заготовки B0 и форма контрольного формованного изделия P0 могут быть любыми при условии, что форма находится на ранней стадии проектирования.

Для анализа формования может быть использована программа анализа формования, например, программа анализа на основе метода конечных элементов (FEM).

[0030] Первый процесс S2 получения показателя оценки дефекта при формовании

В первом процессе S2 получения показателя оценки дефекта при формовании получают показатель I оценки дефекта при формовании для по меньшей мере части области контрольной заготовки B0 на основе распределения DT толщины листа и распределения DS пластической деформации контрольной заготовки B0, которые получены в первом вычислительном процессе S1.

Показатель I оценки дефекта при формовании представляет собой показатель, указывающий, что по мере увеличения его значения возрастает вероятность возникновения дефекта при формовании.

В случае если целью оценки дефекта при формовании является разрушение при отбортовке с вытяжкой, он показывает, что по мере увеличения значения показателя I оценки дефекта при формовании возрастает вероятность возникновения разрушения при отбортовке с вытяжкой. По этой причине в качестве показателя I оценки дефекта при формовании могут быть использованы «степень уменьшения толщины листа», «степень раздачи отверстия» или «значение сравнения между максимальной основной деформацией ε1 и предельной основной деформацией ε1* разрушения».

[0031] «Значение сравнение между максимальной основной деформацией ε1 и предельной основной деформацией ε1* разрушения» может быть получено с использованием диаграммы предельного формования (FLD).

FLD представляет собой диаграмму, показывающую максимальную основную деформацию, задающую предел разрушения для каждой минимальной основной деформации, и, как правило, отображается на графике, на котором минимальная основная деформация отложена по горизонтальной оси, а максимальная основная деформация отложена по вертикальной оси. FLD может быть изображена либо на основе эксперимента, либо на основе теории. Способ измерения FLD в соответствии с экспериментом в общем включает в себя предварительное нанесение кругового или решетчатого рисунка на поверхность металлического листа с использованием травления или т.п., разрушение металлического листа путем гидравлического формования или проекционного формования с использованием жесткого инструмента и последующее измерение предельной основной деформации разрушения с использованием величины деформации окружности. Линию предела разрушения получают путем воздействия нагрузки на металлический лист для различных отношений деформаций на плоскости, откладывают предельную основную деформацию разрушения на оси основной деформации для каждого отношения деформаций и соединяют отложенные результаты линией.

[0032] Деформацию, обусловленную возникновением локального сужения, вычисляют и получают с помощью теории пластической неустойчивости в качестве теоретического прогноза FLD. В качестве примера используется теоретический прогноз, в котором характеристика упрочнения, определенная на основе кривой напряжения-деформации, полученной в ходе испытания на растяжение, аппроксимирована так называемым выражением Свифта (σeu=K(ε0+εeq)n). Максимальная основная деформация ε1*, задающая предел разрушения, может быть определена для каждой минимальной основной деформации с помощью выражений 1-3 с использованием параметров K, ε0 и n из выражения Свифта, отношения деформаций ρ=ε2/ε1 и толщины листа t0. Оценка разрушения выполняется путем сравнения позиционного отношения линии предела разрушения, полученной таким образом, и состояния деформации каждого участка, которое получают в результате моделирования процесса пластической деформации в соответствии с FEM, и определяет, что разрушение или его вероятность высока, когда деформация процесса деформации достигает предельной деформации. В настоящем изобретении, поскольку существует необходимость количественного определения отношения вероятностей разрушения при изменении формы заготовки, например, как проиллюстрировано на Фиг. 3, если состояние деформации элемента, полученное в результате FEM, определено как R, а пересечение прямой линии, соединяющей исходную точку O и R, и линии предела разрушения, определено как A, показатель I оценки дефекта при формовании может использовать значение (значение сравнения) OR/OA. В частности, если максимальная основная деформация точки A на линии предела разрушения задана как ε1*, а максимальная основная деформация элемента, полученная в результате FEM, задана как ε1, показатель I оценки дефекта при формовании может быть вычислен с использованием основных деформаций точки A и элемента как ε1/ε1*.

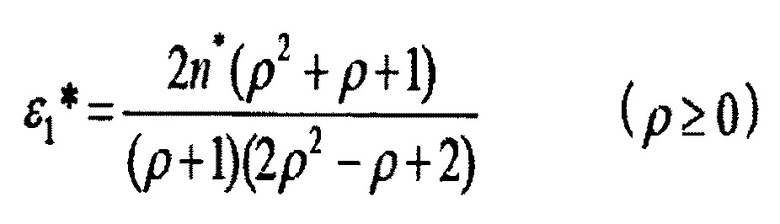

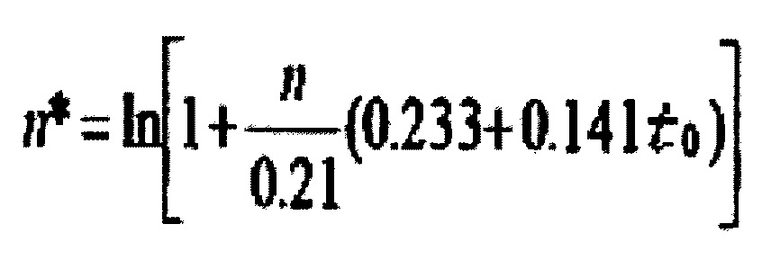

[0033] [Формула 1]

[0034] [Формула 2]

[0035] [Формула 3]

[0036] Вычислительное устройство оценивает вероятность разрушения при отбортовке с вытяжкой путем сравнения вычисленной линии ε1* предела разрушения и фрагментов информации на основе информации, показывающей вычисленную линию ε1* предела разрушения, и информации, показывающей состояние деформации участка каждого из контрольной заготовки B0 и контрольного формованного изделия P0, которая получена в результате моделирования в соответствии с FEM.

Например, вычислительное устройство оценивает вероятность разрушения при отбортовке с вытяжкой путем сравнения вычисленной линии ε1* предела разрушения и максимальной основной деформации на основе вычисленной линии ε1* предела разрушения и максимальной основной деформации участка каждого компонента транспортного средства, которая получена в результате моделирования в соответствии с FEM.

[0037] При использовании степени раздачи отверстия в качестве показателя I оценки дефекта при формовании, если в качестве критерия определения разрушения при отбортовке с вытяжкой используется степень λ [%] раздачи отверстия, полученная в результате испытания на раздачу конического пробивного отверстия, оценка может быть выполнена путем сравнения максимальной основной деформации ε1 каждого участка, полученной на основе анализа формования, и предельной основной деформации разрушения, полученной на основе степени раздачи отверстия. Здесь оценка может быть выполнена путем определения предельной основной деформации ε1* разрушения как ln(1+λ/100) и количественного определения предельной основной деформации ε1* разрушения как отношения вероятностей разрушения ε1/ε1*.

[0038] Если целью оценки дефекта при формовании является смятие, она показывает, что при увеличении значения показателя I оценки дефекта при формовании возрастает вероятность возникновения смятия. Таким образом, в качестве показателя I оценки дефекта при формовании может быть использована степень увеличения толщины листа.

[0039] Процесс S3 оценки области дефекта при формовании

В процессе S3 оценки области дефекта при формовании, как проиллюстрировано на Фиг. 4A, оценивают область, которая включает в себя концевой кромочный участок αE, на котором показатель I оценки дефекта при формовании превышает заданное пороговое значение, в пределах контрольной заготовки B0, в качестве области α дефекта при формовании.

То есть область, включающую в себя концевой кромочный участок αE, на котором показатель I оценки дефекта при формовании является высоким, выделяют и оценивают в качестве области α дефекта при формовании на основе информации о показателе I оценки дефекта при формовании, которая получена в первом процессе S2 получения показателя оценки дефекта при формовании.

Если концевой кромочный участок αE, на котором показатель I оценки дефекта при формовании превышает заданное пороговое значение, расположен во множестве мест, предпочтительно выбирают место, в котором концевой кромочный участок αE имеет линейный участок αS и криволинейный участок αC. Это связано с тем, что концевой кромочный участок может быть рассмотрен в более широком диапазоне путем установки области, имеющей линейный участок и криволинейный участок, в качестве диапазона корректировки формы заготовки, и в результате может быть уменьшена локализация распределения деформации концевого кромочного участка в периферийном направлении. Форму концевого кромочного участка αE, выбранную таким образом, корректируют с помощью мер, которые будут описаны ниже, так что может быть эффективно получена форма заготовки с низкой вероятностью дефекта при формовании.

[0040] Процесс S4 генерации скорректированных заготовок

В процессе S4 генерации скорректированных заготовок в отношении области α дефекта при формовании, оцененной в процессе S3 оценки области дефекта при формовании, генерируют множество скорректированных заготовок Bi (где i=1, 2, 3... n), полученных путем корректировки формы концевого кромочного участка αE. Схематические виды скорректированных заготовок B1 и B2 проиллюстрированы на Фиг. 4B и 4C.

Здесь при оценке области, включающей в себя концевой кромочный участок αE, имеющий линейный участок αS и криволинейный участок αC, в качестве области α дефекта при формовании в вышеуказанном процессе S3 оценки области дефекта при формовании, предпочтительно корректируют форму области, включающей в себя особую точку, выделенную из кривизны криволинейного участка αC в пределах концевого кромочного участка αE контрольной заготовки B0.

Определено, что диапазон корректировки (диапазон перемещения) включает в себя интервал между двумя особыми точками, между которыми находится участок, имеющий вероятность дефекта формы. Таким образом, может быть уменьшена концентрация деформации участка, имеющего высокую вероятность возникновения дефекта формы, и одновременно также может быть уменьшена концентрация деформации вокруг участка. Оба противоположных конца диапазона корректировки предпочтительно представляют собой особые точки, но по меньшей мере один из противоположных концов диапазона корректировки может представлять собой особую точку.

[0041] Меры для корректировки формы концевого кромочного участка αE включают в себя, например, следующие меры.

(Этап 1) Заданное место (точка элемента) в пределах концевого кромочного участка αE задают в качестве репрезентативной точки ER элемента, а место (точка элемента), отличное от репрезентативной точки ER элемента в пределах концевого кромочного участка αE, задают в качестве следующей точки EF элемента.

(Этап 2) Репрезентативную точку ER элемента перемещают на заданную величину (XR1) в заданном направлении, и следующую точку EF элемента перемещают на заданную величину (XF1) вслед за перемещением репрезентативной точки ER элемента. Таким образом, генерируют первую скорректированную заготовку B1.

(Этап 3) Повторяют этап 2, а именно репрезентативную точку ER элемента перемещают на заданную величину (XR2) в заданном направлении, и следующую точку EF элемента перемещают на заданную величину (XF2) вслед за перемещением репрезентативной точки ER элемента. Таким образом, генерируют вторую скорректированную заготовку B2.

(Этап 4) Подобным образом повторяют этап 2 для генерации n скорректированных заготовок Bn.

[0042] На этапе 1 репрезентативная точка ER элемента может представлять собой любое из «одной точки элемента», «группы из множества последовательных точек элемента», «группы из множества непоследовательных точек элемента» и «множества непоследовательных точек элемента».

По меньшей мере одна точка из точек элемента, в которой показатель I оценки дефекта при формовании выше среднего значения на концевом кромочном участке αE, может быть задана в качестве репрезентативной точки ER элемента. Точка элемента с наибольшим показателем I оценки дефекта при формовании может быть задана в качестве репрезентативной точки ER элемента.

Репрезентативную точку ER элемента задают таким образом, чтобы можно было эффективно получить форму заготовки, имеющую низкую вероятность дефекта при формовании.

[0043] На этапе 2 предпочтительно, чтобы заданное направление перемещения репрезентативной точки ER элемента было определено как нормальное направление концевого кромочного участка αE в репрезентативной точке ER элемента, чтобы могла быть эффективно получена форма заготовки, имеющей низкую вероятность дефекта при формовании. В данном контексте нормальное направление допускает погрешность ±5°.

Направление перемещения предпочтительно определено как направление уменьшения кривизны концевого кромочного участка αE.

Например, определяют, увеличивается ли показатель I оценки дефекта при формовании по мере перемещения репрезентативной точки ER элемента в заданном направлении, и если определено увеличение показателя I оценки дефекта при формовании по мере перемещения репрезентативной точки ER элемента в заданном направлении, репрезентативная точка ER элемента может быть перемещена в направлении, противоположном заданному направлению.

[0044] На этапе 2 направление перемещения следующей точки EF элемента предпочтительно представляет собой направление, параллельное направлению перемещения ближайшей репрезентативной точки ER элемента.

Величина (XF1) перемещения следующей точки EF элемента предпочтительно меньше величины перемещения репрезентативной точки ER элемента. Величина (XF1) перемещения предпочтительно уменьшается прямо пропорционально расстоянию, отделяющему следующую точку EF элемента от репрезентативной точки ER элемента. Это может предотвращать появление места, в котором распределение кривизны резко изменяется в заново сгенерированной скорректированной заготовке Bn, и позволяет эффективно получать форму заготовки, имеющую низкую вероятность дефекта при формовании.

[0045] На этапе 3 репрезентативную точку ER элемента и следующую точку EF элемента предпочтительно перемещают на ту же величину перемещения, что и величина перемещения на этапе 2. То есть предпочтительно, чтобы точки элемента многократно перемещались в заданном направлении на заданную величину для генерации множества скорректированных заготовок Bi.

[0046] Второй вычислительный процесс S5

Во втором вычислительном процессе S5 выполняют анализ формования соответственных скорректированных формованных изделий Pi из множества скорректированных заготовок Bi, сгенерированных в процессе генерации S4 скорректированных заготовок, на основе параметров материала, условий формования и аналитических моделей компонента, которые использованы в первом вычислительном процессе S1, и получают информацию о распределении DT толщины листа и информацию о распределении DS пластической деформации с помощью вычислительного устройства.

[0047] Второй процесс S6 получения показателя оценки дефекта при формовании

Во втором процессе S6 получения показателя оценки дефекта при формовании S6 получают показатель I оценки дефекта при формовании для по меньшей мере части области скорректированной заготовки Bi на основе фрагментов информации о распределении DT толщины листа и распределении DS пластической деформации скорректированной заготовки Bi, полученной во втором вычислительном процессе S5.

То есть оценивают вероятность дефекта формы в виде разрушения при отбортовке с вытяжкой или смятия для каждого из концевых кромочных участков αE, формы которых скорректированы.

[0048] Процесс S7 определения формы заготовки

В процессе S7 определения формы заготовки S7 определяют форму скорректированной заготовки Bi с наименьшим максимальным значением показателя I оценки дефекта при формовании в качестве формы заготовки B, используемой для формования прессованием.

[0049] В процессе S7 определения формы заготовки, если максимальное значение показателя I оценки дефекта при формовании определенной скорректированной заготовки Bi выше порогового значения, а именно если определено, что ни одна из множества сгенерированных скорректированных заготовок Bi, не удовлетворяет требуемым характеристикам, возвращают процесс к процессу S3 оценки области дефекта при формовании, и устанавливают пороговое значение показателя I оценки дефекта при формовании, заданное при оценке области α дефекта при формовании, включающей в себя концевой кромочный участок αE в пределах контрольной заготовки B0, на более низкое значение, так что диапазон концевого кромочного участка αE расширяется. Виртуальная контрольная заготовка B0ʹ, включающая в себя виртуальный концевой кромочный участок αEʹ, к которому или из которого добавляется или исключается исправление формы, используется в качестве контрольной заготовки B0, причем изменение кривизны концевого кромочного участка αE является плавным. Далее выполняют процессы от процесса S3 оценки области дефекта при формовании до процесса S7 определения формы заготовки, и, таким образом, может быть определена более подходящая форма заготовки B.

[0050] В соответствии с описанным выше способом определения формы заготовки может быть эффективно определена форма концевого кромочного участка, на котором снижена вероятность возникновения разрушения при отбортовке с вытяжкой или смятия, и может быть предотвращен дефект формы, например, разрушение при отбортовке с вытяжкой или смятие, во время формования прессованием без увеличения количества процессов формования прессованием.

[0051] Другой аспект настоящего изобретения включает в себя программу, которая выполняет каждый из процессов в способе определения формы заготовки, описанном в приведенном выше варианте выполнения, и дополнительно включает в себя носитель записи, который может считываться вычислительным устройством, на котором записана программа.

[0052] В частности, программа определения формы заготовки побуждает вычислительное устройство к выполнению: первого вычислительного процесса P1, в ходе которого выполняют анализ формования контрольного формованного изделия P0 из контрольной заготовки B0 на основе параметров материала, условий формования и аналитических моделей, и получают распределение DT толщины листа и распределение DS пластической деформации; первого процесса P2 получения показателя оценки дефекта при формовании, в ходе которого получают показатель I оценки дефекта при формовании для контрольной заготовки B0 на основе распределения DT толщины листа и распределения DS пластической деформации, которые получены в первом вычислительном процессе P1; процесса P3 оценки области дефекта при формовании, в ходе которого оценивают область, которая включает в себя концевой кромочный участок αE, на котором показатель I оценки дефекта при формовании превышает заданное пороговое значение, в пределах контрольной заготовки B0, в качестве области α дефекта при формовании; процесса P4 генерации скорректированных заготовок, в ходе которого генерируют множество скорректированных заготовок Bi (где i=1, 2, 3...n), в которых скорректирована форма концевого кромочного участка αE; второго вычислительного процесса P5, в ходе которого выполняют анализ формования скорректированных формованных изделий Pi из множества скорректированных заготовок Bi на основе параметров материала, условий формования и аналитических моделей, и получают распределение DT толщины листа и распределение DS пластической деформации; второй процесс P6 получения показателя оценки дефекта при формовании, в ходе которого получают показатель I оценки дефекта при формовании для каждого из скорректированных формованных изделий Pi на основе распределения DT толщины листа и распределения DS пластической деформации, которые получены во втором вычислительном процессе P5; и процесс P7 определения формы заготовки, в ходе которого определяют форму скорректированной заготовки Bi, имеющей наименьшее максимальное значение показателя I оценки дефекта при формовании, в качестве формы заготовки B, используемой для формования прессованием.

[0053] Пример процесса, выполняемого вычислительным устройством в способе определения формы заготовки, будет описан со ссылкой на Фиг. 5. Фиг. 5 представляет собой блок-схему, иллюстрирующую пример процесса определения формы заготовки для компонента транспортного средства, который вычислительное устройство формирует из стального листа, и который имеет низкую вероятность разрушения при отбортовке с вытяжкой.

[0054] Вычислительное устройство сохраняет информацию о конструкции транспортного средства, которая должна быть изготовлена (S101).

Трехмерная форма компонента транспортного средства вводится в вычислительное устройство системой автоматизированного проектирования (CAD) (S102).

Вычислительное устройство сохраняет ввод формы компонента транспортного средства (S103).

Вычислительное устройство сохраняет информацию о матрице, спроектированной CAD, для определения, возможно ли формование прессованием с использованием матрицы (S104).

[0055] Затем с помощью анализа формования оценивается формуемость (S105 и S106).

Вычислительное устройство сохраняет параметры материала, условия формования и аналитические модели компонента, используемые при оценке формуемости (S105).

Вычислительное устройство вычисляет распределение толщины листа и распределение пластической деформации после формования с использованием программы анализа формования на основе параметров материала, условий формования и аналитических моделей, сохраненных на этапе S105 (S106).

[0056] Затем вычислительное устройство определяет участок, имеющий вероятность возникновения разрушения при отбортовке с вытяжкой, на основе распределения толщины листа и распределения пластической деформации формованного компонента транспортного средства (S107-S109).

Вычислительное устройство получает вычисленное распределение толщины листа и вычисленное распределение пластической деформации после формования (S107).

Затем вычислительное устройство оценивает вероятность разрушения при отбортовке с вытяжкой по всему формованному компоненту транспортного средства на основе распределения толщины листа и распределения пластической деформации после формования (S108).

Вычислительное устройство определяет участок, имеющий высокую вероятность разрушения при отбортовке с вытяжкой, на основе оценки вероятности разрушения при отбортовке с вытяжкой на этапе S108, включающей в себя распределение толщины листа и распределение пластической деформации (S109).

[0057] Затем вычислительное устройство изменяет форму концевого кромочного участка и оценивает вероятность разрушения при отбортовке с вытяжкой для измененной формы концевого кромочного участка. То есть вычислительное устройство последовательно вычисляет концевой кромочный участок при перемещении близлежащей области узла участка, имеющего вероятность разрушения при отбортовке с вытяжкой, до заданной конечной величины перемещения в единицах заданной единичной величины перемещения в направлении перемещения (S110-S114).

Вычислительное устройство определяет репрезентативный элемент, перемещающий концевой кромочный участок (S110).

Вычислительное устройство определяет каждое из направления перемещения, единичной величины перемещения, конечной величины перемещения и диапазона перемещения концевого кромочного участка (S111).

Вычислительное устройство может отображать пользователю изображение, которое показывает, что любое из положительного направления, которое представляет собой направление уменьшения кривизны, и отрицательного направления, которое представляет собой направление, противоположное положительному направлению, выбрано в качестве направления перемещения.

Вычислительное устройство может отображать пользователю изображение, на котором оба из положительного направления и отрицательного направления выбраны в качестве направления перемещения.

Вычислительное устройство может отображать пользователю изображение, которое показывает, что единичная величина перемещения и конечная величина перемещения выбраны в качестве направления перемещения.

Вычислительное устройство определяет форму концевого кромочного участка при перемещении концевого кромочного участка в направлении перемещения на единичную величину перемещения, на конечную величину перемещения и в диапазоне перемещения, которые определены на этапе S111, относительно каждого участка, определенного на этапе S110 (S112).

Затем вычислительное устройство выполняет анализ формования компонента, имеющего концевой кромочный участок, сгенерированный на этапе S112 (S113), и оценивает вероятность разрушения при отбортовке с вытяжкой в отношении всех концевых элементов, указанных в диапазоне перемещения (S114).

[0058] Затем вычислительное устройство выводит каждую вероятность разрушения при отбортовке с вытяжкой на концевом кромочном участке, который перемещен до конечной величины перемещения в единицах единичной величины перемещения, после изменения диапазона перемещения концевого кромочного участка, и определяет форму концевого кромочного участка с наименьшей вероятностью разрушения при отбортовке с вытяжкой (S115-S117).

Вычислительное устройство определяет, перемещен ли концевой кромочный участок до конечной величины перемещения (S115). Если вычислительное устройство определяет, что концевой кромочный участок не перемещен до конечной величины перемещения, процесс возвращается на этап S112. Далее вычислительное устройство повторяет этапы S112-S114 до тех пор, пока не будет определено, что концевой кромочный участок перемещен до конечной величины перемещения при перемещении концевого кромочного участка в направлении перемещения, определенном на этапе S111, в единицах единичной величины перемещения.

Если определено, что концевой кромочный участок перемещен до конечной величины перемещения, вычислительное устройство определяет, что условие завершения удовлетворено, и процесс переходит к этапу S116. При переходе процесса к этапу S116 вычислительное устройство выводит вероятность разрушения при отбортовке с вытяжкой на концевом кромочном участке, который перемещен до конечной величины перемещения в единицах единичной величины перемещения, в качестве отчета (S116). Вычислительное устройство автоматически определяет форму концевого кромочного участка с наименьшей вероятностью разрушения при отбортовке с вытяжкой (S117).

[0059] Вычислительное устройство выполняет поиск минимального значения отношения вероятностей разрушения ε1/ε1* на множестве концевых кромочных участков, полученных путем многократного повторения этапов S112-S114. Затем вычислительное устройство определяет концевой кромочный участок, на котором отношение вероятностей разрушения ε1/ε1* имеет минимальное значение, в качестве результата поиска. Вычислительное устройство определяет, что концевой кромочный участок, на котором отношение вероятностей разрушения ε1/ε1* имеет минимальное значение, представляет собой концевой кромочный участок с наименьшей вероятностью разрушения при отбортовке с вытяжкой.

Вычислительное устройство может определять, увеличивается ли вероятность разрушения при отбортовке с вытяжкой при перемещении концевого кромочного участка в направлении перемещения. Если определено, что вероятность разрушения при отбортовке с вытяжкой увеличивается при перемещении концевого кромочного участка в направлении перемещения, вычислительное устройство может изменять направление перемещения на обратное.

[0060] Каждый из этапов, составляющих способ формования прессованием в соответствии с настоящим вариантом выполнения, может быть реализован посредством операции на основе программы, сохраненной в оперативном запоминающем устройстве (RAM) и постоянном запоминающем устройстве (ROM) компьютера. Программа для выполнения каждого из этапов, составляющих способ формования прессованием в соответствии с настоящим вариантом выполнения, и считываемый компьютером носитель записи, на котором записана программа, включены в вариант выполнения настоящего изобретения.

[0061] В частности, программа для выполнения каждого из этапов, составляющих способ формования прессованием в соответствии с настоящим вариантом выполнения, записана на носитель записи, например, постоянное запоминающее устройство на компакт-дисках (CD-ROM), или передается в компьютер посредством различных сред передачи данных. Носитель записи, на котором записана программа для выполнения каждого из этапов, составляющих способ формования прессованием в соответствии с настоящим вариантом выполнения, может представлять собой гибкий диск, жесткий диск, магнитную ленту, магнитооптическую ленту, энергонезависимую карту памяти или т.п. В качестве среды передачи данных программы для выполнения каждого из этапов, составляющих способ определения в соответствии с настоящим изобретением, может быть использована среда передачи данных в компьютерной сетевой системе для распространения и передачи программной информации в виде несущей волны. Компьютерная сеть представляет собой локальную сеть (LAN), глобальную сеть (WAN), например, Интернет, сеть беспроводной связи или т.п., а среда передачи данных представляет собой проводной канал, например, оптическое волокно, и беспроводной канал.

[0062] Программа, включенная в настоящий вариант выполнения, не ограничивается программой, в которой компьютер выполняет полученную программу для реализации вышеуказанной функции. Например, в настоящее изобретение включена программа, используемая при взаимодействии каждого из этапов, составляющих способ формования прессованием в соответствии с настоящим вариантом выполнения, с операционной системой (OS), другим прикладным программным обеспечением или т.п., запущенным на компьютере, для реализации вышеуказанной функции. Программа, которая используется при выполнении всех или некоторых процессов полученной программы платами или блоками расширения функций компьютера для реализации вышеуказанной функции, включена в настоящее изобретение.

[0063] Фиг. 6 представляет собой схематический вид, иллюстрирующий внутреннюю структуру вычислительного устройства, которое выполняет способ формования прессованием в соответствии с настоящим вариантом выполнения.

[0064] Например, вычислительное устройство 1200, которое представляет собой персональный компьютер (PC), включает в себя центральный блок 1201 обработки (CPU). Вычислительное устройство 1200 выполняет программное обеспечение управления устройствами, которое сохранено в ROM 1202 или на жестком диске (HD) 1211 или обеспечено на гибком диске (FD) 1212. Вычислительное устройство 1200 совместно управляет каждым устройством, подключенным к системной шине 1204. Способ в соответствии с настоящим вариантом выполнения реализуется программой, сохраненной в CPU 1201 и ROM 1202 или на жестком диске (HD) 1211 вычислительного устройства 1200. RAM 1203 служит в качестве основной памяти и рабочей области CPU 1201. Контроллер 1205 клавиатуры (KBC) управляет вводом команд с клавиатуры (KB) 1209 и от устройства (не показано). Контроллер 1206 CRT (CRTC) управляет работой дисплея 1210 CRT (CRT). Контроллер 1207 дисков (DKC) управляет доступом к HD 1211 и FD 1212, на которых хранятся загрузочная программа, множество приложений, файл исправлений, пользовательский файл и программа управления сетью. Здесь загрузочная программа представляет собой программу запуска, которая инициирует выполнение аппаратного обеспечения и программного обеспечения PC. Сетевой информационный центр (NIC) 1208 выполняет интерактивную передачу данных между сетевым принтером, другим сетевым устройством и другим PC.

[0065] Хотя выше описаны конкретные примеры настоящего изобретения на основе варианта выполнения, настоящее изобретение не ограничивается этими примерами. Настоящее изобретение включает в себя различные изменения и модификации конкретных примеров, приведенных выше в качестве примера.

Настоящее изобретение включает в себя заготовку, полученную с использованием способа определения формы заготовки, формованное прессованием изделие, полученное путем формования прессованием заготовки, и способ формования прессованием, имеющий этапы формования прессованием, на которых выполняют формование прессованием заготовки.

[0066] Например, заготовка не ограничивается стальным листом и может представлять собой металлический лист, например, алюминиевый лист или титановый лист, полимерный лист, армированный стекловолокном, например, FRP или FRTP, или композитные листы.

[0067] Примеры

Далее будут описаны примеры, в которых способ в соответствии с вариантом выполнения применен к простому компоненту, моделирующему заднюю сторону переднего бокового элемента.

Для обеспечения борта на задней стороне переднего бокового элемента борт иногда загибают на задней стороне переднего бокового элемента в процессе правки. В случае применения высокопрочного стального листа для переднего бокового элемента стальной лист сгибают по линии ребра, имеющей небольшую кривизну в продольном направлении, так что имеется вероятность возникновения разрушения при отбортовке с вытяжкой на отбортованной части.

[0068] Фиг. 7A представляет собой вид, иллюстрирующий процесс формования прессованием переднего бокового элемента, и вид, иллюстрирующий процесс формования вытяжкой.

Фиг. 7B представляет собой вид, иллюстрирующий процесс отбортовки, выполняемый после процесса формования вытяжкой, проиллюстрированного на Фиг. 7A.

[0069] Заготовка компонента 1 представляет собой холоднокатаный стальной лист класса 440 MПа, толщина которого составляет 1,6 мм. После формования вытяжкой, проиллюстрированного на Фиг. 7A, на компоненте 1 формируют борт путем процесса отбортовки, проиллюстрированного на Фиг. 7B. При формировании борта путем процесса отбортовки отбортованный конец подвергается изменению локальной длины с первой длины m1 на вторую длину m2, так что в нем возникает деформация растяжения. Если деформации растяжения, возникшая в результате изменения локальной длины, превышает предельную основную деформацию разрушения заготовки компонента 1, отбортованный конец разрушается.

[0070] Фиг. 8 представляет собой вид, иллюстрирующий фактически измеренное значение распределения периферийной деформации отбортованного конца компонента 1, на котором в процессе отбортовки сформирован борт.

[0071] Градиент деформации наблюдался на отбортованном конце 2 компонента 1 в периферийном направлении. Максимальная основная деформация, имеющая максимальное значение 0,34, наблюдалась в согнутой части 3. Максимальная основная деформация, составляющая 0,15, наблюдалась в соединительной части 5 между согнутой частью 3 и линейным участком 4.

[0072] Фиг. 9 представляет собой вид, иллюстрирующий аспект, в котором концевой кромочный участок перемещен с использованием способа в соответствии с вариантом выполнения, и распределение кривизны до перемещения.

[0073] В настоящем примере элемент A, расположенный на участке с большой кривизной (κ=1/R(x)) согнутой части 3 и высокой концентрацией деформации, выполнен с возможностью перемещения в качестве репрезентативного элемента. Направление перемещения элемента A установлено как направление вверх в вертикальном направлении. Единичная величина перемещения установлена равной 0,2 мм, а диапазон перемещения установлен равным 1,0 мм в положительном направлении, а именно в направлении вверх, и 0,4 мм в отрицательном направлении, а именно в направлении вниз. То есть конечная величина перемещения составляет 1,0 мм в положительном направлении. Вычислительное устройство перемещает элемент A от -0,4 мм, что представляет собой положение, в котором элемент A перемещен в направлении вниз на 0,4 мм, до +1,0 мм конечной величины перемещения в положительном направлении в единицах единичной величины перемещения, составляющей 0,2 мм. Диапазон перемещения находится между первой особой точкой B и второй особой точкой C, в которых кривизна κ, показанная на Фиг. 9, является нулевой. Вычислительное устройство перемещает элемент A до максимальной величины перемещения в единицах единичной величины перемещения, так что заготовка концевого кромочного участка, перемещающего элемент, включенный в диапазон перемещения, обеспечивается для анализа формования, и оценивается вероятность разрушения при отбортовке с вытяжкой каждого из элементов, включенных в диапазон перемещения.

[0074] Фиг. 10 представляет собой график, показывающий результаты оценки вероятности разрушения при отбортовке с вытяжкой каждого из элементов, включенных в диапазон перемещения, в соответствии с примером. На Фиг. 10 горизонтальная ось показывает величину перемещения, вертикальная ось показывает максимальную основную деформацию ε1, а пунктирная линия, проходящая параллельно горизонтальной оси, показывает предел разрушения. На горизонтальной оси x0 показывает положение, в котором величина перемещения составляет 0 мм, x1 показывает положение, в котором величина перемещения составляет 0,2 мм, x2 показывает положение, в котором величина перемещения составляет 0,6 мм, и x3 показывает положение, в котором величина перемещения составляет 0,8 мм. На Фиг. 10 черный кружок показывает максимальную основную деформацию ε1 элемента A, а белый кружок показывает максимальную основную деформацию ε1 элемента B.

[0075] Максимальная основная деформация ε1 элемента A уменьшается по мере перемещения концевого кромочного участка в направлении положительной стороны, а максимальная основная деформация ε1 элемента B увеличивается по мере перемещения концевого кромочного участка к положительной стороне. Максимальная основная деформация ε1 элемента A при величине перемещения x0, что соответствует максимальной основной деформации ε1 элемента A компонента 1, на котором в процессе отбортовки сформирован борт, как показано на Фиг. 8, превышает предел разрушения, а максимальная основная деформация ε1 элемента A при величине перемещений от x1 до x3 меньше предела разрушения. Максимальная основная деформация ε1 элемента B при величине перемещений от x1 до x3 меньше предела разрушения. Вычислительное устройство определяет, что вероятность возникновения разрушения при отбортовке с вытяжкой при величине перемещения x2 является низкой.

[0076] Фиг. 11 представляет собой вид, иллюстрирующий распределение деформации в случае компонента, отформованного с использованием способа в соответствии с настоящим вариантом выполнения.

Компонент 11 перемещает элемент A борта вверх относительно компонента 1 на 0,6 мм, так что концентрация деформации оптимизируется.

В компоненте 11 обе из максимальной основной деформации ε1 элемента A и максимальной основной деформации ε1 элемента B составляют 0,25.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0077] В соответствии с настоящим изобретением могут быть обеспечены способ определения формы заготовки, в котором может быть эффективно определена форма концевого кромочного участка, имеющего низкую вероятность возникновения разрушения при отбортовке с вытяжкой или смятия, и может быть предотвращен дефект формы, например, разрушение при отбортовке с вытяжкой или смятие, во время формования прессованием без увеличения количества процессов формования прессованием, заготовка, полученная с использованием способа определения формы заготовки, формованное прессованием изделие, способ формования прессованием, компьютерная программа и носитель записи.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

[0078]

B: Заготовка

B0: Контрольная заготовка

P0: Контрольное формованное изделие

Bi: Скорректированная заготовка

Pi: Скорректированное формованное изделие

α: Область дефекта при формовании

αE: Концевой кромочный участок

αS: Линейный участок

αC: Криволинейный участок

ER: Репрезентативная точка элемента

EF: Следующая точка элемента

I: Показатель оценки дефекта при формовании

DT: Распределение толщины листа

DS: Распределение деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ | 2013 |

|

RU2610643C2 |

| ОТФОРМОВАННОЕ ПРЕССОВАНИЕМ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ОТФОРМОВАННОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТФОРМОВАННОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ | 2014 |

|

RU2650660C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| СКОБА ПОДВЕСНОГО ЗВЕНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2668788C1 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТАМПОВАННЫХ ЭЛЕМЕНТОВ И ШТАМПОВОЧНОЕ УСТРОЙСТВО | 2014 |

|

RU2627833C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

Изобретения заявленной группы относятся к области обработки металлов давлением и могут быть использованы для изготовления элемента кузова транспортного средства в виде листа с бортом на кромочном участке, имеющем криволинейную и прямолинейную части. Предварительно определяют форму заготовки с помощью записанной на носителе записи компьютерной программы, предписывающей компьютеру выполнение анализа формования контрольного формованного изделия из контрольной заготовки, процесса оценки дефектной области, процесс выполнения анализа формования скорректированных формованных изделий из скорректированных заготовок, процесса получения показателя оценки дефекта при формовании для скорректированного формованного изделия и процесса определения формы скорректированной заготовки. Повышается качество изделия за счет подавления концентрации деформации борта. 4 н. и 12 з.п. ф-лы, 11 ил.

1. Способ определения формы заготовки из листа для формования прессованием изделия в виде элемента кузова транспортного средства, причем упомянутый элемент содержит лист с бортом, расположенным на его концевом кромочном участке, выполненный в форме линейной и криволинейной частей, включающий:

первый вычислительный процесс, на котором с помощью компьютера осуществляют анализ формования контрольного формованного изделия (P0) из контрольной заготовки (B0) с учетом параметров материала, условий формования и аналитических моделей для вычисления распределения (DT) толщины листа и распределение (DS) пластической деформации;

первый процесс получения показателя оценки дефекта при формовании, на котором получают показатель (I) оценки дефекта при формовании для контрольной заготовки (B0) на основе распределения (DT) толщины листа и распределения (DS) пластической деформации, которые получены в первом вычислительном процессе;

процесс оценки области дефекта при формовании, на котором принимают область, которая включает в себя концевой кромочный участок (αE), на котором показатель (I) оценки дефекта при формовании превышает заданное пороговое значение, в пределах контрольной заготовки (B0), в качестве области (α) дефекта при формовании;

процесс генерации скорректированных заготовок, в ходе которого генерируют множество скорректированных заготовок (Bi) (где i=1, 2, 3...n), в каждой из которых корректируют форму концевого кромочного участка (αE);

второй вычислительный процесс, на котором с помощью компьютера осуществляют анализ формования скорректированных формованных изделий (Pi) из множества скорректированных заготовок (Bi) с учетом параметров материала, условий формования и аналитических моделей для получения распределения (DT) толщины листа и распределения (DS) пластической деформации;

второй процесс получения показателя оценки дефекта при формовании, на котором получают показатель (I) оценки дефекта при формовании для скорректированных формованных изделий (Pi) с учетом распределения (DT) толщины листа и распределения (DS) пластической деформации, которые получены во втором вычислительном процессе; и

процесс определения формы заготовки, на котором определяют форму скорректированной заготовки (Bi), имеющей наименьшее максимальное значение показателя (I) оценки дефекта при формовании.

2. Способ по п. 1, в котором в процессе оценки области дефекта при формовании концевой кромочный участок (αE) заготовки, включенный в область (α) дефекта при формовании, содержит линейный участок (αS) и криволинейный участок (αC).

3. Способ по п. 2, в котором в процессе генерации скорректированных заготовок корректируют форму области (α) дефекта при формовании, включающей особую точку, выделенную из кривизны криволинейного участка (αC) области (α) дефекта при формовании в пределах концевого кромочного участка (αE) контрольной заготовки (B0), кривизна которого равна нулю, с учетом которой осуществляют генерацию множества скорректированных заготовок (Bi).

4. Способ по любому из пп. 1-3, в котором:

процесс генерации скорректированных заготовок включает этапы, на которых в пределах концевого кромочного участка (αE), включенного в область (α) дефекта при формовании,

в качестве репрезентативной точки (ER) элемента выбирают по меньшей мере одну из точек области (α) дефекта при формовании заготовки, в которой показатель (I) оценки дефекта при формовании выше среднего значения на концевом кромочном участке (αE); и

устанавливают точку элемента в пределах концевого кромочного участка (αE) заготовки, отличную от репрезентативной точки (ER) элемента, в качестве следующей точки (EF) заготовки; и

для генерации множества скорректированных заготовок (Bi) при формовании заготовки многократно перемещают репрезентативную точку (ER) области (α) дефекта и следующую точку (EF) элемента в заданном направлении.

5. Способ по п. 4, в котором в процессе генерации скорректированных заготовок в качестве заданного направления выбирают нормальное направление концевого кромочного участка (αE) в репрезентативной точке (ER) элемента.

6. Способ по п. 4, в котором для генерации множества скорректированных заготовок (Bi) в процессе генерации скорректированных заготовок точки перемещают в заданном направлении в единицах заданной величины.

7. Способ по п. 4, в котором в процессе генерации скорректированных заготовок единичная величина перемещения репрезентативной точки (ER) меньше единичной величины перемещения следующей точки (EF) элемента.

8. Способ по п. 4, в котором процесс генерации скорректированных заготовок включает в себя этапы, на которых:

определяют, увеличивается ли показатель (I) оценки дефекта при формовании при перемещении репрезентативной точки (ER) элемента в заданном направлении; и

при увеличении показателя (I) оценки дефекта перемещают репрезентативную точку (ER) элемента в направлении, противоположном заданному направлению, для генерации множества скорректированных заготовок (Bi).

9. Способ по п. 1, в котором дефектом при формовании является разрушение при отбортовке с вытяжкой, в качестве показателя (I) оценки дефекта при формовании используют степень уменьшения толщины листа.

10. Способ по п. 1, в котором дефектом при формовании является разрушение при отбортовке с вытяжкой, в качестве показателя (I) оценки дефекта при формовании используют степень раздачи отверстия.

11. Способ по п. 1, в котором дефектом при формовании является разрушение при отбортовке с вытяжкой, в качестве показателя (I) оценки дефекта при формовании используют величину разницы между максимальной основной деформацией (ε1) и предельной основной деформацией (ε1*) разрушения.

12. Способ по п. 1, в котором дефектом при формовании является смятие, в качестве показателя (I) оценки дефекта при формовании используют степень увеличения толщины листа.

13. Заготовка из листа для формования прессованием изделия в виде элемента кузова транспортного средства, форма которой определена способом по любому из пп. 1-12, при этом она выполнена в виде листа, концевой кромочный участок которого имеет форму линейного и криволинейного участков и имеет наименьшее минимальное значение показателя оценки дефекта при формовании прессованием изделия.