Изобретение относится к обработке металлов давлением.

Известна заготовка для глубокой вытяжки, имеющая плоскую ценхральную часть и фланцевуй часть с переменной толщиной, постепенно уменьшающейся в радиа 1ьном направлении к периферии заготовки 1.

Недостатком известной заготовки является образование фестонов на открмтом торце изделия при вытяжке из ;анизотропного материала, которые необходимо обрезать, что приводит к увеличению расхода материала заготовки.

Целью изобретения является снижение расхода металла при вытяжке из анизотрюпного материала.

Цель достигается тем, что заготовка для глубокой вытяжки, имеющая плоскую центральную часть и фланцевую часть с переменной толщиной, постепенно уменьшающейся в радиальном направлении к периферии заготовки , выполнена с толщиной во фланцевой части, периодически изменяющейся в окружном направлении по синусоиде, а ее минимальное и максимальное

значения по внешнему контуру определяют из условия

т пТпаи1

-t+r

.

тчп

где So

исходная толщина заготовки;

максимальная толщина флан10

max ца профи хированной заготовки ;

минимальная толщина фланm nца профилированной заготовки;

15

К

коэффициент вытяжки; коэффициент анизотропии cviin в зоне наименьшей прочности материала заготовки; коэффициент анизотропии

20

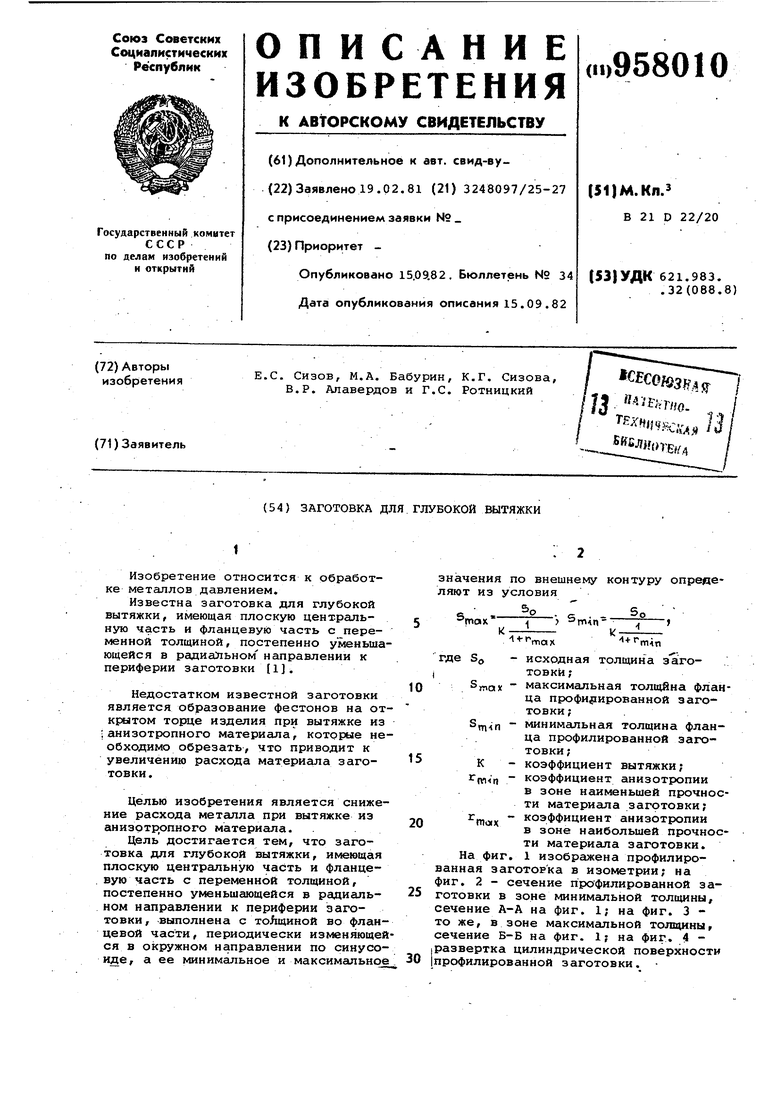

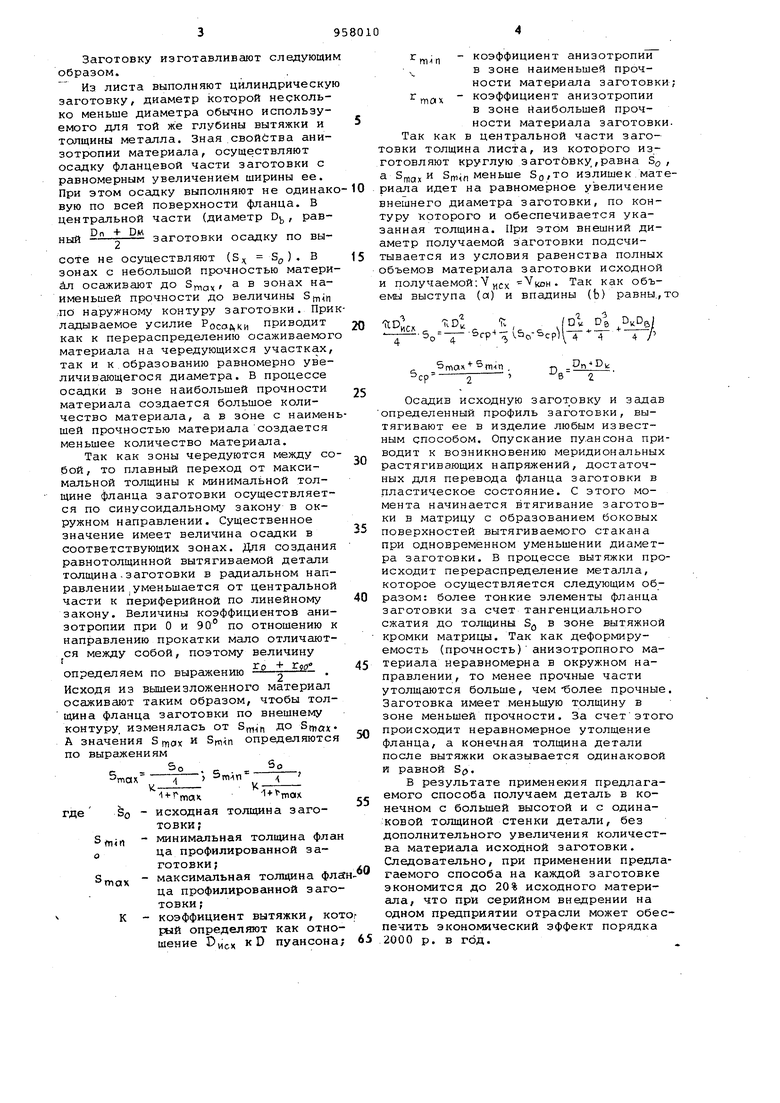

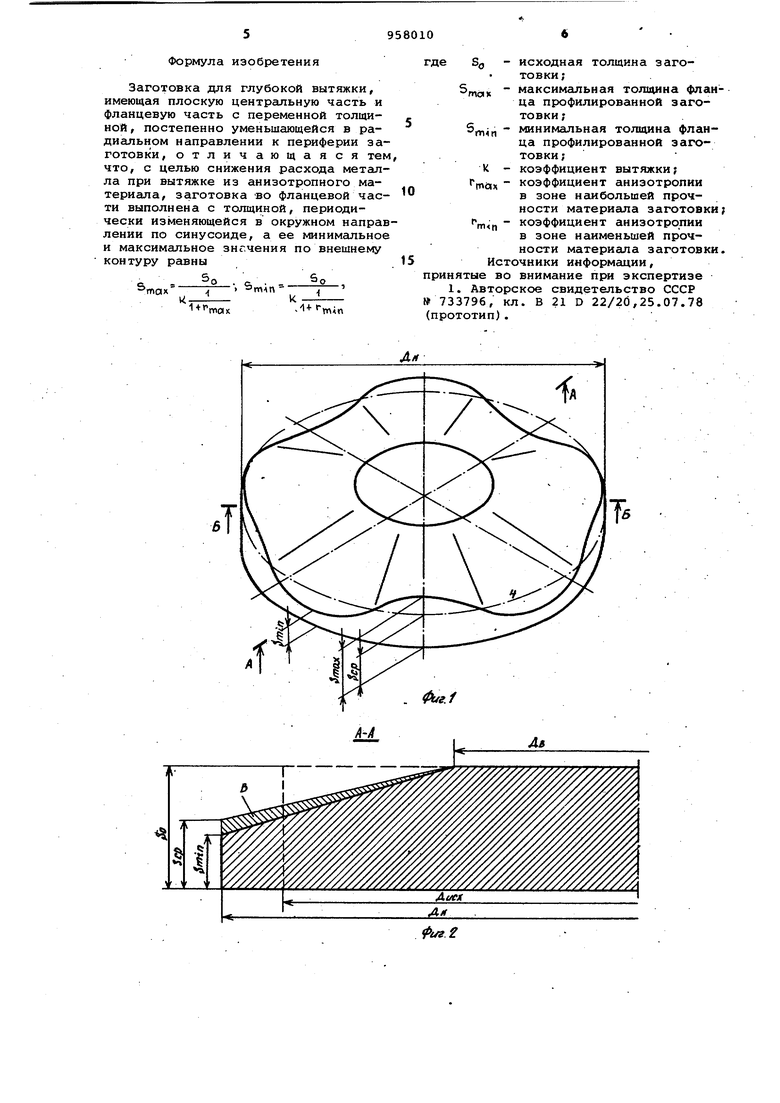

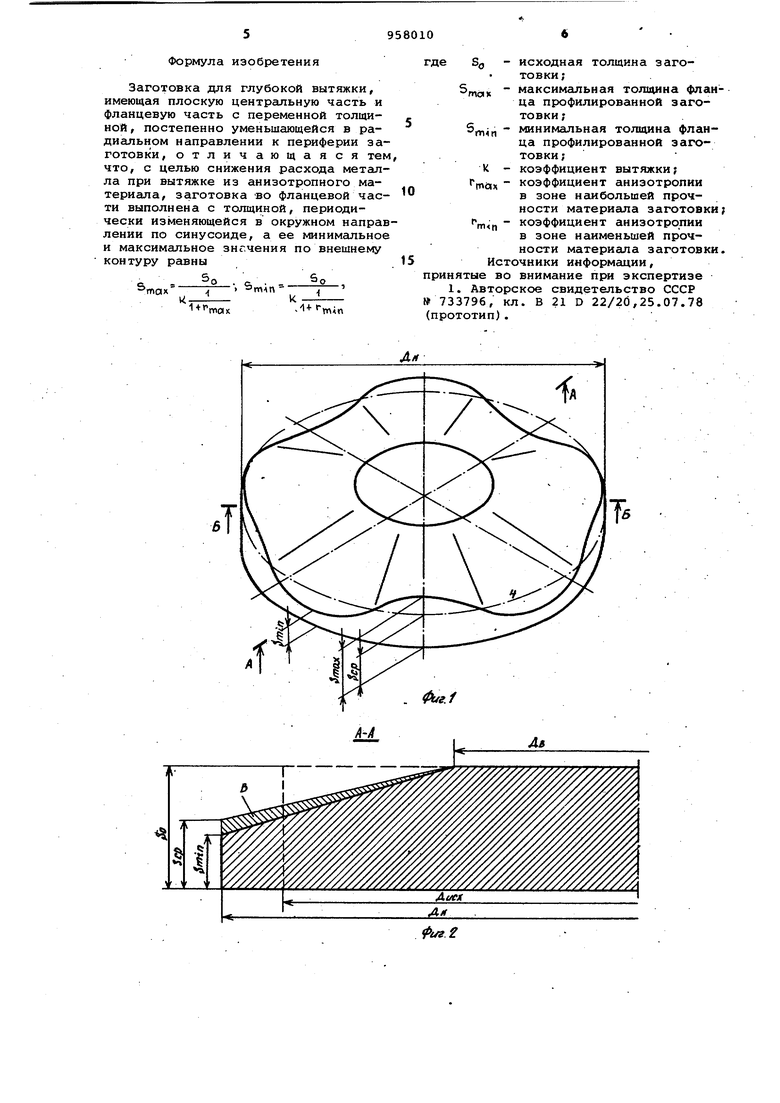

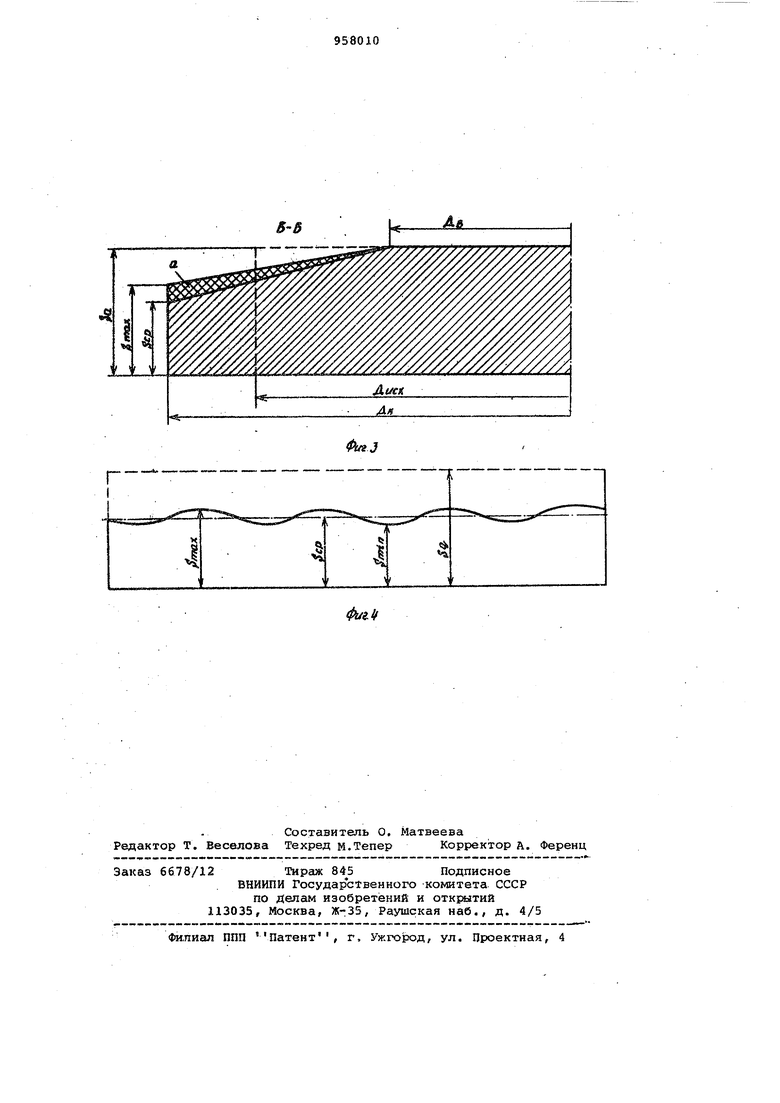

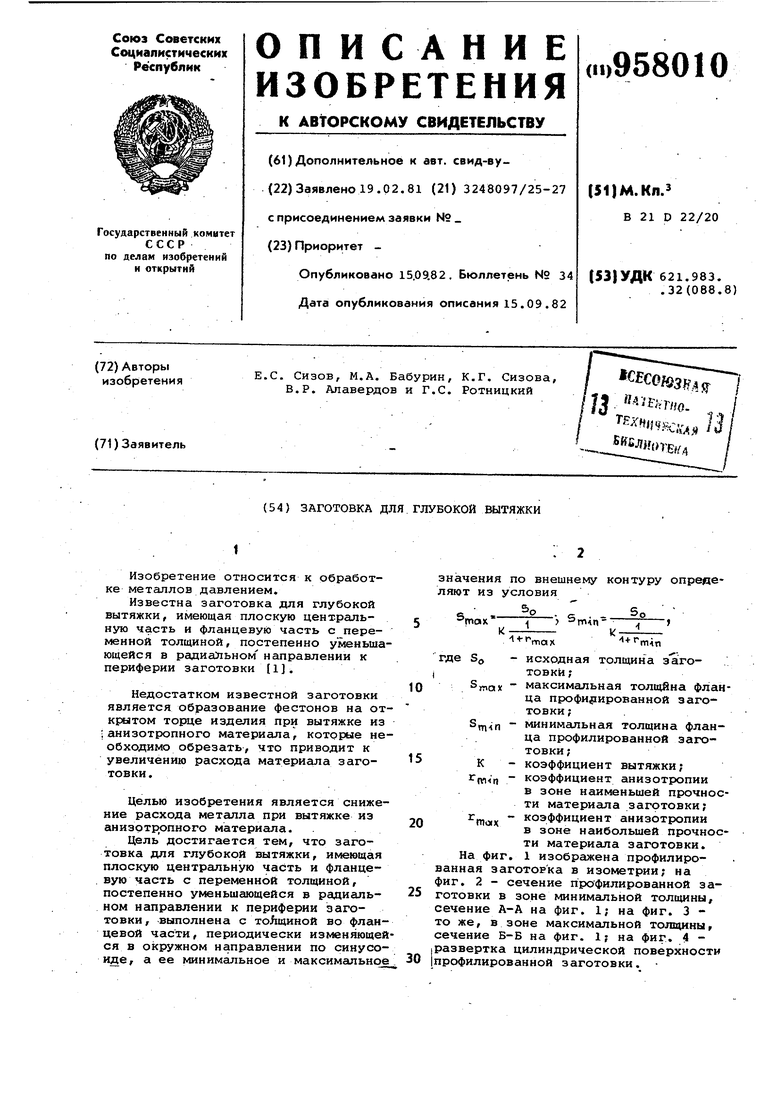

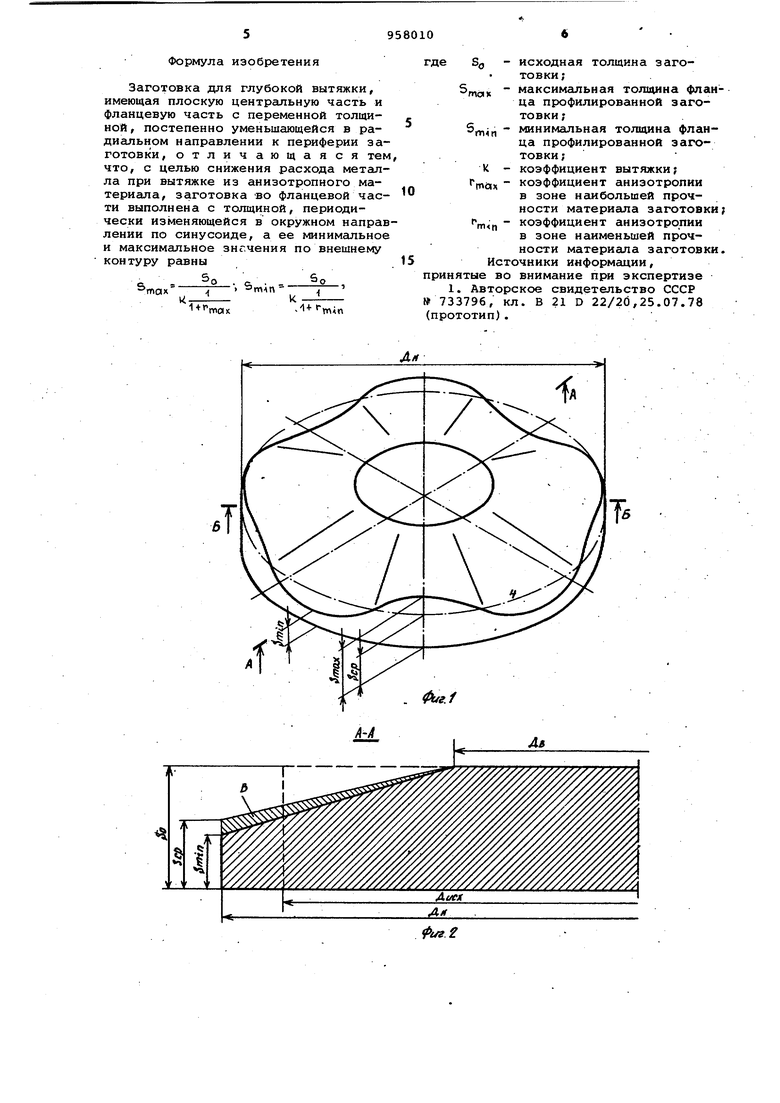

тлх в зоне наибольшей прочности материала заготовки. На фиг. 1 изображена профилированная заготовка в изометрии; на фиг. 2 - сечение профилированной за25готовки в зоне минимальной толщины, сечение А-А на фиг. 1; на фиг. 3 то же, в зоне максимальной толщины, сечение Б-Б на фиг. 1; на фиг. 4 развертка цилиндрической поверхности

30 профилированной заготовки. Заготовку изготавливают следующи образом. Из листа выполняют цилиндрическу заготовку, диаметр которой несколько меньше диаметра обычно используемого для той же глубины вытяжки и толщины металла. Зная свойства анизотропии материала, осуществляют осадку фланцевой части заготовки с равномерным увеличением ширины ее. При этом осадку выполняют не одинак вую по всей поверхности фланца. В центральной части (диаметр D, равный заготовки осадку по высоте не осуществляют (S S,) . В зонах с небольшой прочностью матери йл осаживают до 3,, а в зонах наименьшей прочности до величины Smin ,по наружному контуру заготовки. При ладываемое усилие Росаб,ки приводит как к перераспределению осаживаемог материала на чередующихся участках, так и к образованию равномерно увеличивающегося диаметра. В процессе осадки в зоне наибольшей прочности материала создается большое количество материала, а в зоне с наимен шей прочностью материала создается меньшее количество материала. Так как зоны чередуются между со бой, то плавный переход от максимальной толщины к минимальной толщине фланца заготовки осуществляется по синусоидальному закону в окружном направлении. Существенное значение имеет величина осадки в соответствующих зонах. Для создания равнотолщинной вытягиваемой детали толщина-заготовки в радиальном направлении уменьшается от центральной части к периферийной по линейному закону. Величины коэффициентов анизотропии при О и 90° по отношению к направлению прокатки мало отличаются между собой, поэтому величину Го + rjio определяем по выражению Исходя из вышеизложенного материал осаживают таким образом, чтобы толщина фланца заготовки по внешнему контуру, изменялась от , до Sf. А значения S у, и определяются по выражениям So ; So где SQ - исходная толщина заготовки; - минимальная толщина фла оца профилированной заготовки;тах максимальная толщина фл ца профилированной заго товки ; К - коэффициент вытяжки, ко рый определяют как отно шение D(;j кО пуансона Tj - коэффициент анизотропии в зоне наименьшей прочности материала заготовки; тах коэффициент анизотропии в зоне наибольшей прочности материала заготовки. Так как в центральной части заготовки толщина листа, из которого изготовляют круглую заготовку,равна SQ , а и , меньше SO,TO излишек/материала идет на равномерное увеличение внешнего диаметра заготовки, по контуру которого и обеспечивается указанная толщина. При этом внешний диаметр получаемой заготовки подсчитывается из условия равенства полных объемов материала заготовки исходной и получаемой: V у|с (н. Так как объемы выступа (а) и впадины (Ь) равны.,то oi vl ) 5o - P V5o-b ОпЛ в-г Осадив исходную заготовку и задав определенный профиль заготовки, вытягивают ее в изделие любым известным способом. Опускание пуансона приводит к возникновению меридиональных растягивающих напряжений, достаточных для перевода фланца заготовки в пластическое состояние. С этого момента начинается втягивание заготовки в матрицу с образованием боковых поверхностей вытягиваемого стакана при одновременном уменьшении диаметра заготовки. В процессе вытяжки происходит перераспределение металла, которое осуществляется следующим образом: более тонкие элементы фланца заготовки за счет тангенциального сжатия до толщины SQ в зоне вытяжной кромки матрицы. Так как деформируемость (прочность)анизотропного материала неравномерна в окружном направлении, то менее прочные части утолщаются больше, чем-более прочные. Заготовка имеет меньшую толщину в зоне меньшей прочности. За счетэтого происходит неравномерное утолщение фланца, а конечная толщина детали после вытяжки оказывается одинаковой и равной S(j. В результате применения предлагаемого способа получаем деталь в конечном с большей высотой и с одина:ковой толщиной стенки детали, без дополнительного увеличения количества материала исходной заготовки. Следовательно, при применении предлагаемого способа на каждой заготовке экономится до 20% исходного материала, что при серийном внедрении на одном предприятии отрасли может обеспечить экономический эффект порядка 2000 р. в год.

Формула изобретения

Заготовка для глубокой вытяжки, имеющая плоскую центральную часть и фланцевую часть с переменной толщиной t постепенно уменьшающейся в радиальном направлении к периферии заготовки, отличающаяся тем что, с целью снижения расхода металла при вытяжке из анизотропного материала, заготовка во фланцевой части выполнена с толщиной, периодически изменяющейся в окружном направлении по синусоиде, а ее минимальное и максимальное значения по внешнему контуру равны

тлп

max

Ur

max

де Sg - исходная толщина заготовки;

максимальная толщина Фланmdixца профилированной заготовки;

минимальная толщина фланnunца профилированной заготовки ;

К коэффициент вытяжки; коэффициент анизотропии

тих в зоне нешбольщей прочности материала заготовки; коэффициент анизотропии

в зоне наименьшей прочности материала заготовки. Источники информации,

ринятые во внимание при экспертизе 1. Авторское свидетельство СССР

733796, кл. В 21 D 22/20,25.07.78

прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Прижим к устройству для гидромеханической вытяжки | 1980 |

|

SU912341A1 |

| Способ изготовления полых деталей с фланцем | 1984 |

|

SU1186325A1 |

| Способ глубокой вытяжки | 1980 |

|

SU925483A2 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1017409A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Заготовка для глубокой вытяжки | 1978 |

|

SU733796A1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ изготовления полых изделий | 1978 |

|

SU749496A1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

Авторы

Даты

1982-09-15—Публикация

1981-02-19—Подача