Изобретение относится к нефтехимической промышленности, а именно к способу получения каталитической системы 4-трет-бутилпирокатехината титана (IV) дихлорида для получения реакторного порошка сверхвысокомолекулярного полиэтилена (РП СВМПЭ) и применению каталитической системы при приготовлении реакторного порошка сверхвысокомолекулярного полиэтилена (РП СВМПЭ).

В последние годы наблюдается повышенный интерес к новым синтетическим полимерам, которые обладают целым рядом уникальных свойств. Среди них наибольший интерес представляет сверхвысокомолекулярный полиэтилен (СВМПЭ) ввиду наличия целого комплекса ценных свойств и относительно невысокой себестоимости.

Сверхвысокомолекулярный полиэтилен (СВМПЭ) - это полиэтилен (ПЭ), обладающий молекулярной массой более 1,5⋅106 г/моль. Он обладает уникальными свойствами - чрезвычайно высокой прочностью и ударной вязкостью в широком диапазоне температур (от - 200 до + 120°С), низкой плотностью (950 кг/м3), низкой адгезией, чрезвычайно высокой износостойкостью, очень низким коэффициентом трения, высокой морозоустойчивостью, высокой стойкостью к действию агрессивных сред и рядом других не менее ценных физико-механических свойств. Эксплуатационные характеристики материала позволяют ему находить применение в целом ряде отраслей промышленности. СВМПЭ используется там, где обычные марки ПЭВП и многих других полимеров не выдерживают жестких условий эксплуатации.

СВМПЭ может перерабатываться следующими методами: спекание, прессование, гель-формование и ориентационное сверхвытягивание, рэм-экструзия, а также напыление на поверхности изделий методами электростатического и горячепламенного напыления. Одной из уникальных характеристик СВМПЭ является его способность к волокнообразованию и возможность получения сверхпрочных нитей, превышающих по своим прочностным показателям нити из всех известных материалов. Волоконные марки СВМПЭ широко используются при производстве композитных материалов, бронежилетов и широко востребованы для нужд оборонной промышленности РФ.

Основными техническими показателями синтезированного СВМПЭ являются: молекулярная масса, размер частиц и насыпная плотность порошка. Так, реактивный активатора ди-н-бутилмагния, а именно: отсутствие его промышленного производства в РФ; сложная процедура приготовления с использованием реактива Гриньяра; трудоемкость синтеза; нестабильность ди-н-бутилмагния, необходимость хранения в инертной атмосфере.

Технической задачей, решаемой заявленной группой изобретений, являются разработка новой эффективной каталитической системы для синтеза реакторного порошка сверхвысокомолекулярного полиэтилена, не содержащей МАО и ди-н-бутилмагния, способа ее получения и применение предлагаемой каталитической системы при приготовлении реакторного порошка сверхвысокомолекулярного полиэтилена.

Технический результат, достигаемый реализацией заявленной группы изобретений, заключается в расширении ассортимента каталитических систем для получения реакторного порошка сверхвысокомолекулярного полиэтилена с повышенным выходом до 554,5 кг/г титана, широким диапазоном молекулярных масс Mv 2,9÷10,5⋅106 г/моль и насыпной плотностью 0,130÷0,400 г/см3, расширении областей применения сверхвысокомолекулярного полиэтилена.

Технический результат достигается каталитической системой для получения реакторного порошка сверхвысокомолекулярного полиэтилена, включающей прекатализатор 4-трет-бутилпирокатехинат титан (IV) дихлорид [Ti], характеризующийся тем, что получен взаимодействием диизопропоксититана (IV) дихлорида, растворенного в гептане, с раствором 4-трет-бутилпирокатехина в гептане, перемешиванием до получения раствора 4-трет-бутилпирокатехината титана (IV) дихлорида с концентрацией 6,5 ммоль/л, причем диизопропоксититан (IV) дихлорид получен перемешиванием сухого гексана, свежеперегнанного тетраизопропоксититана до полной гомогенизации и прикапыванием тетрахлорида титана, выкристаллизацией при комнатной температуре в атмосфере аргона, фильтрацией, промывкой полученного кристаллического продукта гексаном, сушкой на фильтре в инертной атмосфере и растворением в инертной атмосфере в гептане, активатор диэтилалюминийхлорид [Al] и сокатализатор - магнийорганическое соединение метилат магния [Mg], в количестве, обеспечивающем мольное отношение [Ti]/[Al]=1:600÷1500, [Mg]/[Ti]=10÷30.

Предложенный прекатализатор 4-трет-бутилпирокатехинат титан (IV) дихлорид обеспечивает снижение себестоимости реакторного порошка СВМПЭ и является более технологичным по сравнению с ближайшими аналогами за счет возможности избежать выделения прекатализатора в чистом виде (в частности, упаривания растворителей с образующимся хлороводородом, фильтрования и сушки прекатализатора). В ходе взаимодействия растворов дихлорида диизопропоксититана и 4-трет-бутилпирокатехина образуется стабильный в течение нескольких дней раствор с известной концентрацией титана (6,5 М), удобный для дальнейшего получения каталитической системы.

Технический результат также достигается каталитической системой для получения реакторного порошка сверхвысокомолекулярного полиэтилена, включающей прекатализатор 4-трет-бутилпирокатехинат титан(IV) дихлорид [Ti] в виде раствора в гептане с концентрацией 6,5 ммоль/л, охарактеризованный по п. 1, активатор диэтилалюминийхлорид [Al], сокатализатор - магнийорганическое соединение метилат магния [Mg] в количестве, обеспечивающем мольное отношение [Ti]/[Al]/[Mg]=1:600÷1500:40÷150, [Mg]/[Ti]=10÷30.

Технический результат достигается способом получения каталитической системы для получения реакторного порошка сверхвысокомолекулярного полиэтилена по п. 1, согласно которому, при активном перемешивании осуществляют последовательное смешение 0,9 М раствора диэтилалюминийхлорида [Al] в толуоле, сокатализатора - магнийорганического соединения метилата магния [Mg], затем добавляют раствор прекатализатора 4-трет-бутилпирокатехината титана(IV) дихлорида [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают при перемешивании в течение часа с получением каталитической системы из расчета мольного отношения [Ti]/[Al]=1:600÷1500, [Mg]/[Ti]=10÷30.

Технический результат достигается применением каталитической системы для получения реакторного порошка сверхвысокомолекулярного полиэтилена по п. 1 при приготовлении реакторного порошка сверхвысокомолекулярного полиэтилена методом каталитической полимеризации этилена с получением сверхвысокомолекулярного полиэтилена, пригодного к безрастворной твердофазной переработке в сверхвысокомодульные сверхпрочные волокна и нити.

При приготовлении реакторного порошка сверхвысокомолекулярного полиэтилена в качестве катализатора полимеризации этилена используют каталитическую систему по п. 1, полимеризацию этилена проводят в режиме суспензии в среде гептана или гексана при температуре 20-70°С, давлении этилена 0,3-2,0 МПа, продолжительности процесса полимеризации в интервале от 60 мин до 6 ч, полученный полимер помещают в этанол, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до прекращения потери массы готового продукта.

Указанные отличительные признаки существенны.

Реализация данного изобретения приводит к формированию каталитической системы, сохраняющей активное состояние за пределами 1 часа, что обуславливает возможность регулирования молекулярной массы ММ и насыпной плотности СВМПЭ в широком диапазоне и увеличение выхода СВМПЭ в расчете на переходный металл комплекса при увеличении продолжительности полимеризации свыше 1 часа.

Реализация данного изобретения также обеспечивает снижение себестоимости производства РП СВМПЭ по сравнению с ближайшими аналогами за счет применения сформированной каталитической системы, состоящей из доступных и стабильных прекатализатора в сочетании с активатором - диэтилалюминийхлоридом (Et2AlCl) и сокатализатора - простого в приготовлении, стабильного магнийорганического соединения.

Полученный РП СВМПЭ может использоваться для получения прессовых, экструзионных, а также широко востребованных волоконных марок, а именно, для получения пленок, лент и волокон для биомедицинских устройств, баллистических средств защиты, канатов для морских целей, рыболовства и парусного спорта, напорных труб, химически стойких мембран и фильтров для различных областей промышленности, экструзионных листов и пр.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят следующим образом: на первой стадии проводят синтез диизопропоксититана (IV) дихлорида, для этого в трехгорлую колбу, снабженную магнитной мешалкой, капельной воронкой, термометром и обратным холодильником с отводом для аргона, загружают 125 мл сухого гексана и при перемешивании добавляют 50 мл (168,9 ммоль) свежеперегнанного (при температуре 91°С и давлении 7 мбар) тетраизопропоксититана. Смесь перемешивают до полной гомогенизации, после чего по каплям из воронки добавляют 17,6 мл (160,5 ммоль) тетрахлорида титана. После окончания прикапывания перемешивание выключают, продукт оставляют на ночь выкристаллизовываться при комнатной температуре в атмосфере аргона. На следующий день реакционную массу фильтруют. Белый кристаллический продукт промывают двумя порциями гексана и сушат на фильтре в инертной атмосфере. Полученный на первой стадии продукт массой 23,0 мг (0,097 ммоль) растворяют в прокаленной виале в инертной атмосфере в 10 мл гептана. После полного растворения к полученному раствору при перемешивании добавляют раствор 16,1 мг (0,097 ммоль) 4-трет-бутилпирокатехина в 5 мл гептана. Смесь перемешивают в течение суток с получением раствора прекатализатора 4-трет-бутилпирокатехината титана (IV) дихлорида с концентрацией 6,5 ммоль/л, который используют для получения каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 без выделения титанового комплекса в твердом виде.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят следующим образом:

В круглодонную колбу, снабженную магнитной мешалкой и обратным холодильником с хлоркальциевой трубкой, загружают 300 мл метанола и при перемешивании добавляют 0,5 г (20,6 ммоль) магния. Суспензию, при перемешивании, нагревают до кипения. Реакцию ведут до полного растворения магния. Затем реакционную массу охлаждают до комнатной температуры и фильтруют. Фильтрат представляет собой раствор метилата магния в метаноле. Метанол упаривают на роторном испарителе. Полученный продукт, после упаривания метанола, переносят в стеклянную тару. Выход продукта составляет 1,65 г (93,2%). Белый порошок.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С.

В перчаточном боксе проводят «созревание» каталитической системы в отдельном устройстве, для этого при активном перемешивании к 4,3 мл (3,87500 ммоль) 0,9 М раствора диэтилалюминийхлорида в толуоле добавляют 5,6 мг (0,06458 ммоль) метилата магния, затем добавляют 1 мл (0,00646 ммоль Ti) раствора прекатализатора 4-трет-бутилпирокатехината титана (IV) дихлорида C16H28Cl2O4Ti [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают в боксе при перемешивании в течение одного часа с получением каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 из расчета мольного отношения [Ti]/[Al]=1:600, [Mg]/[Ti]=10.

Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 0,7 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 60°С, давлении этилена 0,7 МПа в течение 60 мин, скорости вращения лопастной мешалки 500 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 175,5 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 4,94⋅106 г/моль. Насыпная плотность реакторного порошка СВМПЭ составила 0,113 г/см3.

Пример 2.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана (IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гексана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С.

Приготовление каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 проводят, как в Примере 1.

Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 0,45 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гексана при температуре 55°С, давлении этилена 0,45 МПа в течение 60 мин, скорости вращения лопастной мешалки 500 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход РП СВМПЭ составил 165,13 кг/г Ti. Молекулярная масса Mμ, измеренная методом вискозиметрии, составила 3,97⋅106 г/моль. Насыпная плотность порошка СВМПЭ составила 0,072 г/см3.

Пример 3.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1. Приготовление каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 проводят, как в Примере 1.

Синтез РП СВМПЭ проводят, как в Примере 1, за исключением того, что температура синтеза составляет 20°С. Выход РП СВМПЭ составил 118,8 кг/г Ti. Молекулярная масса Mμ, измеренная методом вискозиметрии, составила 8,13⋅106 г/моль. Насыпная плотность порошка СВМПЭ составила 0,120 г/см3.

Пример 4.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 проводят, как в Примере 1.

Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 2,0 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 20°С, давлении этилена 2,0 МПа в течение 180 минут, скорости вращения лопастной мешалки 500 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 125,3 кг/г Ti. Молекулярная масса Mμ, измеренная методом вискозиметрии, составила 10,47⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,132 г/см3.

Пример 5.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 40°С.

В перчаточном боксе проводят «созревание» каталитической системы в отдельном устройстве, для этого при активном перемешивании к 4,3 мл (3,87500 ммоль) 0,9 М раствора диэтилалюминийхлорида в толуоле добавляют 2,8 мг (0,03229 ммоль) метилата магния, затем добавляют 0,5 мл (0,00323 ммоль Ti) раствора прекатализатора 4-трет-бутилпирокатехината титана (IV) дихлорида C16H28Cl2O4Ti [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают в боксе при перемешивании в течение 60 мин с получением каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 из расчета мольного отношения [Ti]/[Al]=1:1200, [Mg]/[Ti]=10.

Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 2,0 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 40°С, давлении этилена 2,0 МПа в течение 180 мин, скорости вращения лопастной мешалки 500 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 259,62 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 8,84⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,160 г/см3.

Пример 6.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1. Приготовление каталитической системы проводят, как в Примере 1. Процесс полимеризации этилена проводят, как в Примере 1, за исключением того, что время реакции составляет 180 мин. Выход СВМПЭ составил 153 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 5,42⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,300 г/см3.

Пример 7.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 5.

Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 2,0 МПа. Процесс полимеризации этилена проводят, как в Примере 1. Выход СВМПЭ составил 162 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 3,45-106 г/моль. Насыпная плотность РП СВМПЭ составила 0,373 г/см3.

Пример 8.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 7.

Процесс полимеризации этилена проводят, как в Примере 6. Выход СВМПЭ составил 321,67 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 6,88⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,320 г/см3.

Пример 9.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8.

Процесс полимеризации этилена проводят, как в Примере 6 за исключением того, что время реакции составляет 360 мин. Выход СВМПЭ составил 321,67 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 6,88⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,320 г/см3.

Пример 10.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 300 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С. Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 0,7 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 60°С, давлении этилена 0,7 МПа в течение 180 мин, скорости вращения лопастной мешалки 300 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена.

Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 266,16 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 4,65⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,311 г/см3.

Пример 11.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8. Процесс полимеризации этилена проводят, как в Примере 10, за исключением того, что скорость вращения лопастной мешалки составляет 900 об/мин. Выход СВМПЭ составил 184,38 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 4,40⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,367 г/см3.

Пример 12.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8. Процесс полимеризации этилена проводят, как в Примере 10, за исключением того, что скорость вращения лопастной мешалки составляет 1200 об/мин. Выход СВМПЭ составил 317,78 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 5,68⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,360 г/см3.

Пример 13.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С.

В перчаточном боксе проводят «созревание» каталитической системы в отдельном устройстве, для этого при активном перемешивании к 3,2 мл (2,90600 ммоль) 0,9 М раствора диэтилалюминийхлорида в толуоле добавляют 2,8 мг (0,03229 ммоль) метилата магния, затем добавляют 0,5 мл (0,00323 ммоль Ti) раствора прекатализатора 4-трет-бутилпирокатехината титана (IV) дихлорида C16H28Cl2O4Ti [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают в боксе при перемешивании в течение одного часа с получением каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 из расчета мольного отношения [Ti]/[Al]=1:900, [Mg]/[Ti]=10.

Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 2,0 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 60°С, давлении этилена 2,0 МПа в течение 60 мин, скорости вращения лопастной мешалки 500 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 215,76 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 4,19⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,300 г/см3.

Пример 14.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8, за исключением того, что время реакции составляет 180 мин. Выход СВМПЭ составил 554,5 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 5,89⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,400 г/см3.

Пример 15.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8. Процесс полимеризации этилена проводят, как в Примере 14, за исключением того, что в качестве растворителя используют гексан. Выход СВМПЭ составил 553,2 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 5,65⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,392 г/см3.

Пример 16.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана (IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8. Процесс полимеризации этилена проводят, как в Примере 14, за исключением того, что давление реакции составляет 0,3 МПа. Выход СВМПЭ составил 146,92 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 5,79⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,300 г/см3.

Пример 17.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8.

В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 50°С, давлении этилена 2,0 МПа в течение 180 мин, скорости вращения лопастной мешалки 1200 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 244,16 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 6,44⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,300 г/см3.

Пример 18.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С.

В перчаточном боксе проводят «созревание» каталитической системы в отдельном устройстве, для этого при активном перемешивании к 5,4 мл (4,84400 ммоль) 0,9 М раствора диэтилалюминийхлорида в толуоле добавляют 2,8 мг (0,03229 ммоль) метилата магния, затем добавляют 1,5 мл (0,00323 ммоль Ti) раствора прекатализатора 4-трет-бутилпирокатехината титана(IV) дихлорида [Ti] C16H28Cl2O4Ti [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают в боксе при перемешивании в течение одного часа с получением каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 из расчета мольного отношения [Ti]/[Al]=1:1500, [Mg]/[Ti]=10. Процесс полимеризации этилена проводят, как в Примере 8. Выход СВМПЭ составил 303,10 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 5,06⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,392 г/см3.

Пример 19.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана (IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8. Процесс полимеризации этилена проводят, как в Примере 8, за исключением того, что температура реакции составляет 50°С. Выход СВМПЭ составил 130,75 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 8,17⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,268 г/см3.

Пример 20.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Приготовление каталитической системы проводят, как в Примере 8.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 70°С. Полученную каталитическую систему набирают в двухкомпонентный шприц объемом 10 мл и подают в реактор автоклавного типа объемом 0,6 л, оснащенный механической мешалкой с магнитным приводом и дозатором для ввода каталитической системы, устанавливают давление этилена 0,7 МПа. В присутствии указанной каталитической системы проводят процесс полимеризации этилена в режиме суспензии в среде гептана при температуре 70°С, давлении этилена 0,7 МПа в течение 360 мин, скорости вращения лопастной мешалки 500 об/мин. Далее проводят стопперирование реакции стравливанием давления этилена. Полученный полимер помещают в 200 мл этанола, фильтруют и сушат при температуре 65°С и остаточном давлении 0,1 кПа до постоянной массы. Выход СВМПЭ составил 351,04 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 2,90⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,310 г/см3.

Пример 21.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С.

В перчаточном боксе проводят «созревание» каталитической системы в отдельном устройстве, для этого при активном перемешивании к 4,3 мл (3,87500 ммоль) 0,9 М раствора диэтилалюминийхлорида в толуоле добавляют 5,6 мг (0,06458 ммоль) метилата магния, затем добавляют 0,5 мл (0,00323 ммоль Ti) раствора прекатализатора 4-трет-бутилпирокатехината титана (IV) дихлорида C16H28Cl2O4Ti [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают в боксе при перемешивании в течение одного часа с получением каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 из расчета мольного отношения [Ti]/[Al]=1:1200, [Mg]/[Ti]=20. Процесс полимеризации этилена проводят, как в Примере 8. Выход СВМПЭ составил 347,66 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 4,54⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,332 г/см3.

Пример 22.

Синтез прекатализатора - 4-трет-бутилпирокатехината титана(IV) дихлорида проводят, как в Примере 1.

Синтез сокатализатора - метилата магния C2H6MgO2 проводят, как в Примере 1.

Реактор трижды продувают азотом с целью удаления воздуха, далее производят вакуумирование реактора (0,1 кПа) при температуре 80°С в течение 60 мин для удаления остатков легких органических соединений и воздуха, после чего трижды продувают реактор этиленом, затем проводят загрузку предварительно перегнанного 150 мл растворителя гептана, включают перемешивание мешалкой со скоростью 500 об/мин, с помощью термостата в реакторе устанавливают температуру реакции 60°С.

В перчаточном боксе проводят «созревание» каталитической системы в отдельном устройстве, для этого при активном перемешивании к 4,3 мл (3,87500 ммоль) 0,9 М раствора диэтилалюминийхлорида в толуоле добавляют 8,4 мг (0,09687 ммоль) метилата магния, затем добавляют 0,5 мл (0,00323 ммоль Ti) раствора прекатализатора 4-трет-бутилпирокатехината титана(IV) дихлорида C16H28Cl2O4Ti [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают в боксе при перемешивании в течение одного часа с получением каталитической системы C16H28Cl2O4Ti/ДЭАХ+C2H6MgO2 из расчета мольного отношения [Ti]/[Al]=1:1200, [Mg]/[Ti]=30. Процесс полимеризации этилена проводят, как в Примере 8. Выход СВМПЭ составил 415,99 кг/г Ti. Молекулярная масса Мμ, измеренная методом вискозиметрии, составила 4,34⋅106 г/моль. Насыпная плотность РП СВМПЭ составила 0,338 г/см3.

Пример 23 (по аналогу).

Приготовление каталитической системы осуществляют в реакторе из нержавеющей стали объемом 300 мл. Предварительно реактор вакуумируют в течение 2 ч при температуре 85°С, затем реактор заполняют аргоном и охлаждают до температуры опыта 55°С. При перемешивании в противотоке аргона в реактор последовательно вводят 80,0 мл смеси гептана и гексана, 191,09 мг диэтилалюминий хлорида (1,585 ммоль), 23,27 мг ди-н-бутилмагния (0,168 ммоль) и 2,43 мг (2,402⋅10-3 ммоль) прекатализатора - 1-фенил-этил-Н-пентафторфенил титан (IV) дихлорида. Затем, не выключая перемешивание, стравливают аргон, подают этилен до давления опыта 0,45 МПа. Полимеризацию этилена осуществляют при следующих условиях: температура 55°С, постоянное давление этилена 0,45 МПа, концентрация титана 6⋅106 моль/л, мольное отношение компонентов Ti:Al:Mg=1:650:45. Реакцию полимеризации останавливают через 60 мин путем добавления в реактор изопропилового спирта (15 мл). Полимер отфильтровывают на воронке Бюхнера и сушат на воздухе до постоянной массы.

Активность каталитической системы 250 кгПЭ/(гTi×МПа×ч), что соответствует выходу продукта 112,5 кг/гTi. Молекулярная масса Мμ, измеренная методом вискозиметрии согласно стандарту ASTM D-4020, равна 3,3⋅106 г/моль, насыпная плотность 0,061 г/см3. Реакторный порошок СВМПЭ пригоден к безрастворной твердофазной переработке в сверхвысокомодульные сверхпрочные волокна и нити.

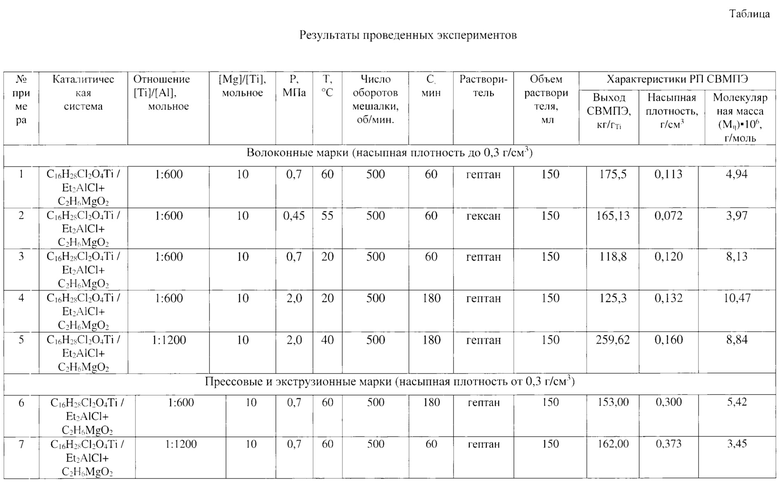

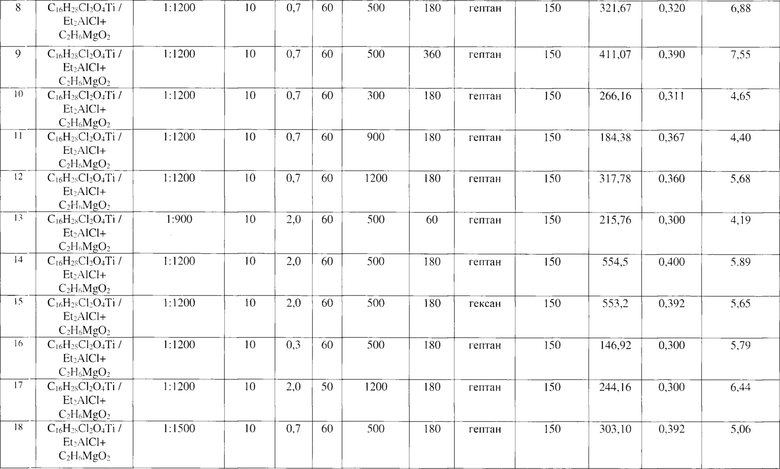

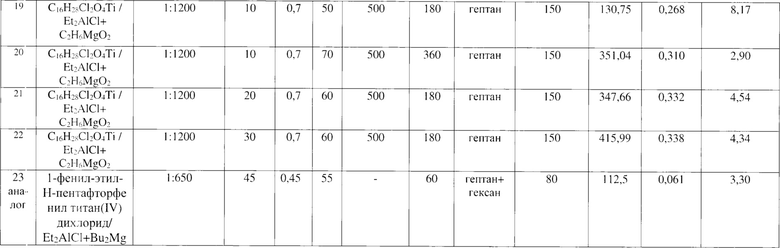

Результаты проведенных экспериментов по способу получения СВМПЭ в соответствии с примерами 1-23, приведены в Таблице.

Как видно из таблицы, реализация заявленной группы изобретений обеспечивает получение РП СВМПЭ с повышенным выходом до 554,5 кг/г титана, широким диапазоном молекулярных масс Mv 2,94÷10,5⋅106 г/моль и насыпной плотности 0,072÷0,400 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитическая система для получения сверхвысокомолекулярного полиэтилена и способ ее получения | 2023 |

|

RU2820660C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии | 2024 |

|

RU2827566C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные сверхвысокомодульные изделия | 2024 |

|

RU2828113C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

Изобретение относится к нефтехимической промышленности. Описана каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, включающая прекатализатор 4-трет-бутилпирокатехинат титан(IV) дихлорид [Ti], характеризующийся тем, что получен взаимодействием диизопропоксититана(IV) дихлорида, растворенного в гептане, с раствором 4-трет-бутилпирокатехина в гептане, перемешиванием до получения раствора 4-трет-бутилпирокатехината титана(IV) дихлорида с концентрацией 6,5 ммоль/л, причем диизопропоксититан(IV) дихлорид получен перемешиванием сухого гексана, свежеперегнанного тетраизопропоксититана до полной гомогенизации и прикапыванием тетрахлорида титана, выкристаллизацией при комнатной температуре в атмосфере аргона, фильтрацией, промывкой полученного кристаллического продукта гексаном, сушкой на фильтре в инертной атмосфере и растворением в инертной атмосфере в гептане, активатор диэтилалюминийхлорид [Al] и сокатализатор - магнийорганическое соединение метилат магния [Mg], в количестве, обеспечивающем мольное отношение [Ti]/[Al]=1:600÷1500, [Mg]/[Ti]=10÷30. Способ получения указанной каталитической системы характеризуется тем, что при активном перемешивании осуществляют последовательное смешение 0,9 М раствора диэтилалюминийхлорида [Al] в толуоле, сокатализатора - магнийорганического соединения метилата магния [Mg], затем добавляют раствор прекатализатора 4-трет-бутилпирокатехината титана(IV) дихлорида [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают при перемешивании в течение часа с получением каталитической системы из расчета мольного отношения [Ti]/[Al]=1:600÷1500, [Mg]/[Ti]=10÷30. Также описано применение указанной каталитической системы при приготовлении реакторного порошка сверхвысокомолекулярного полиэтилена методом каталитической полимеризации этилена с получением сверхвысокомолекулярного полиэтилена, пригодного к безрастворной твердофазной переработке в сверхвысокомодульные сверхпрочные волокна и нити. Технический результат - расширение ассортимента каталитических систем для получения реакторного порошка сверхвысокомолекулярного полиэтилена с повышенным выходом до 554,5 кг/г титана, широким диапазоном молекулярных масс Mv 2,9÷10,5⋅106 г/моль и насыпного веса 0,130÷0,400 г/см3, расширение областей применения сверхвысокомолекулярного полиэтилена. 3 н.п. ф-лы, 1 табл., 23 пр.

1. Каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, включающая прекатализатор 4-трет-бутилпирокатехинат титан(IV) дихлорид [Ti], характеризующийся тем, что получен взаимодействием диизопропоксититана(IV) дихлорида, растворенного в гептане, с раствором 4-трет-бутилпирокатехина в гептане, перемешиванием до получения раствора 4-трет-бутилпирокатехината титана(IV) дихлорида с концентрацией 6,5 ммоль/л, причем диизопропоксититан(IV) дихлорид получен перемешиванием сухого гексана, свежеперегнанного тетраизопропоксититана до полной гомогенизации и прикапыванием тетрахлорида титана, выкристаллизацией при комнатной температуре в атмосфере аргона, фильтрацией, промывкой полученного кристаллического продукта гексаном, сушкой на фильтре в инертной атмосфере и растворением в инертной атмосфере в гептане, активатор диэтилалюминийхлорид [Al] и сокатализатор - магнийорганическое соединение метилат магния [Mg], в количестве, обеспечивающем мольное отношение [Ti]/[Al]=1:600÷1500, [Mg]/[Ti]=10÷30.

2. Способ получения каталитической системы для получения реакторного порошка сверхвысокомолекулярного полиэтилена по п. 1, характеризующийся тем, что при активном перемешивании осуществляют последовательное смешение 0,9 М раствора диэтилалюминийхлорида [Al] в толуоле, сокатализатора - магнийорганического соединения метилата магния [Mg], затем добавляют раствор прекатализатора 4-трет-бутилпирокатехината титана(IV) дихлорида [Ti] в гептане с концентрацией 6,5 ммоль/л, после чего полученный раствор выдерживают при перемешивании в течение часа с получением каталитической системы из расчета мольного отношения [Ti]/[Al]=1:600÷1500, [Mg]/[Ti]=10÷30.

3. Применение каталитической системы для получения реакторного порошка сверхвысокомолекулярного полиэтилена по п. 1 при приготовлении реакторного порошка сверхвысокомолекулярного полиэтилена методом каталитической полимеризации этилена с получением сверхвысокомолекулярного полиэтилена, пригодного к безрастворной твердофазной переработке в сверхвысокомодульные сверхпрочные волокна и нити.

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ТРЕТ-БУТИЛ-ПИРОКАТЕХИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2634728C2 |

| СТРУЙНЫЙ ИЗМЕРИТЕЛЬ ОРДИНАТ СВОБОДНОЙ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДНОЙ ЖИДКОСТИ | 0 |

|

SU344282A1 |

| WO 2004092190 A1, 28.10.2004 | |||

| US 8932975 B2, 13.01.2015 | |||

| CN 105936656 B, 25.01.2019. | |||

Авторы

Даты

2024-05-21—Публикация

2023-08-08—Подача