Изобретение относится к неразрушающему контролю и может быть использовано для определения поражения наружной металлической поверхности боеприпасов, образованной криволинейными поверхностями (цилиндрическими, трапецеидальными и др.) в элементах боеприпасов сложной не симметричной формы коррозией (ржавчиной). Сущность изобретения заключается в том, что производится поступательное движение боеприпаса (снаряды, мины, реактивные снаряды, патроны к стрелковому оружию и гильзы) [1] в направлении луча света под углом от 30° до 60° к наружной поверхности исследуемой области. Отраженный поток фиксируется матрицей цифровой камеры и характеризуется коэффициентом отражения коррозионной поверхности, за счет изменения длины волны отдельных лучей потока при взаимодействии с материалом элемента боеприпаса подверженного коррозией. Изобретение позволяет увеличить точность измерений и расширить класс контролируемых поверхностей.

Известен метод определение показателей коррозии и коррозийной стойкости [2]. Сущность метода в определении типа коррозии, формы коррозионного поражения с помощью сравнения с соответствующими типовыми формами, а также измерения глубины коррозионного поражения на металлографическом шлифе. При сплошной коррозии степень коррозионного поражения наружной поверхности определяют по разности масс образца до и после испытаний, отнесенной к единице площади поверхности образца. При коррозии пятнами площадь каждого пятна определяют планиметром. При невозможности такого измерения пятно отчерчивают прямоугольником и вычисляют его площадь. Степень коррозионного поражения металла коррозий пятнами определяется в процентах по зависимости [2]:

где Si - площадь i-го пятна, м2; n - количество пятен; S - площадь наружной поверхности боеприпаса, м2.

Допускается при измерении коррозии пятнами определять степень поражения поверхности коррозией с помощью сетки квадратов.

При питтинговой коррозии максимальную глубину проникновения определяют:

- измерением механическим индикатором с передвижным игольчатым щупом расстояния между плоскостью устья и дном питтинга после удаления коррозии в случаях, когда размеры питтинга позволяют осуществлять свободное проникновение игольчатого щупа к его дну;

- последовательным механическим удалением слоев металла заданной толщины.

Учитывается питтинг с поперечником устья не менее 10 мкм. Суммарная площадь рабочей поверхности должна быть не менее 0,005 м2.

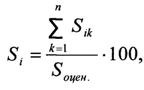

Известен метод определение показателей коррозии и коррозийной стойкости [3]. Сущность метода в визуальном определении вида коррозионного поражения с последующим измерением площади, занятой этими поражениями. Площадь коррозионных поражений определяют непосредственным измерением площади всех коррозионных очагов или наложением на оцениваемую поверхность пластины из прозрачного материала с нанесенной на ней сеткой или проволочной сетки. При невозможности непосредственного измерения очаг очерчивают прямоугольной фигурой и вычисляют ее площадь. По результатам измерения площадей коррозионных очагов вычисляют площадь коррозионного поражения i-го вида Si, в процентах по зависимости [3]:

где Sik - площадь одного i-го коррозионного очага, см2; n - количество коррозионных очагов i-го вида поражения; Sоцен. - площадь оцениваемой поверхности, см2; i - виды коррозионных поражений.

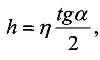

Известен способ определения глубины поверхности коррозии металлических конструкция [4]. Сущность способа заключается в образовании на поверхности конструкции микроконуса глубиной, превышающей толщину слоя ржавчины. Толщину слоя коррозии определяют с помощью оптического прибора по ширине кольца коррозии с последующим пересчетом по зависимости [4]:

где α - угол заточки сверла; h - толщина слоя коррозии; η - ширина коррелированного слоя кольца, заключенного между чистым металлом и слоем эмали, зафиксировавшим ржавчину. После измерения места высверливания заполняют скрепляющим материалом.

Однако рассматриваемые методы и способы [2-4] имеют ряд недостатков. Недостатками можно отнести: низкая точность измерений площади коррозионного поражения, так как наружная поверхность боеприпаса и его элементов (стабилизатор снаряда и мины, дульце гильзы) представляют собой сложные поверхностные и объемные формы; определение показателя коррозии и коррозионной стойкости только для определенного вида коррозионного поражения; механическое воздействие на боеприпас, содержащий опасные вещества, которые могут загореться или взорваться; ограниченные функциональные возможности, обусловленные многоразовой ручной обработкой простейших измерений без возможности компьютерного запоминания глубины и площади коррозии.

Техническим результатом изобретения является увеличение точности измерения и расширение класса контролируемых поверхностей за счет обеспечения возможности измерения поверхности боеприпаса или его элементов сложной несимметричной формы путем создания условий для направленного светового потока на поверхности подверженные коррозией.

Он достигается тем, что в способе определения глубины и площади коррозии на наружной поверхности боеприпасов и их элементах, заключающемся в том, что на исследуемую поверхность направляют луча света под углом в от 30° до 60° к наружной поверхности исследуемой области. Отраженный от поверхности поток света фиксируется матрицей цифровой камеры и характеризуется коэффициентом отражения коррозионной поверхности. Отдельные лучи светового потока при взаимодействии с материалом элемента боеприпаса подверженного коррозией имеют свою длину волны и показывают цветовую характеристику перехода границы участка с другим цветом и шероховатостью (другим качеством коррозии).

Предлагаемое изобретение иллюстрируется чертежом (фиг. 1), где 1 - источник потока света; 2 - подающий поток света; 3 - отраженный поток света; 4 - матрица цифровой камеры; 5 - пятно коррозии; 6 - цветовая гамма окислившейся поверхности образующейся коррозии.

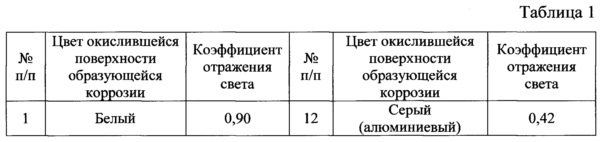

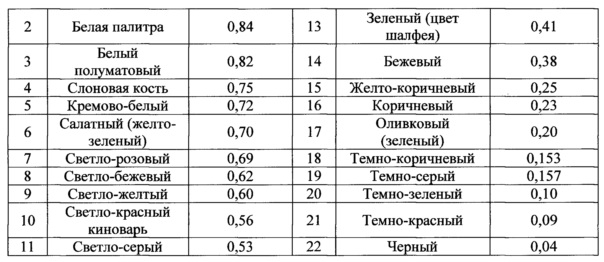

В изобретении предлагается регламентировать уровень коррозии по глубине и по площади значением шероховатости поверхности Rz, Ra [5-15]. Металлические поверхности боеприпасов и их элементов, которые не подвержены коррозии, имеют чистую поверхность, для них определена зависимость по длине волны и коэффициенту отражения света. Эта зависимость определена в таблице 1.

С помощью предлагаемого способа установлен банк данных цветов окисленного железа стальной поверхности боеприпаса, подверженной коррозии (Fe О - окись железа (II); Fe2 О3 - окись железа (III); Fe3 О4 - окись железа (II, III); Fe4 О5 - окись железа (II, III1), которые находятся в прямой зависимости от значений коэффициента отражения и длины волны света.

Возможные степени поражения поверхности металла коррозией представлены на фиг. 2. Окись железа разной степени имеет разный цвет, соответственно разную длину волны и коэффициент отражения калиброванного светового потока.

Далее проводится расчет по падающему лучу света на исследуемую поверхность и производится распознавание наличия пятна коррозии, его границ, площади и глубины. Особенностью предлагаемого изобретения для определения глубины и площади коррозии на наружной поверхности боеприпасов и их элементов является возможность повышения достоверности данных неразрушающего контроля технического состояния боеприпасов.

Список источников

1. Руководство по эксплуатации РАВ. - М.: ГРАУ МО РФ. - 2006. - 414 с.

2. ГОСТ 9.908 - 85. Межгосударственный стандарт. Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости (с изменениями). - М.: Изд-во стандартов. - 1989. - 18 с.

3. ГОСТ 9.311 - 87. Межгосударственный стандарт. Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости. - М.: Изд-во стандартов. - 1990. - 12 с.

4. Способ определения глубины поверхностной коррозии металлических конструкций / Болдырев О.В., Мухортов В.В., Мороз А.И., Морозов Г.С., Олейник С.П., Резников Л.Н. Патент RU 2453827 С1.

5. Горелик Г.С. Колебания и волны. - М.: Физматгиз, 1959, гл. IX, § 4, гл. IX, §§7,9

6. Ехонович А.С. Краткий справочник по физике. - М.: Высшая школа, 1976, 288 с.

7. Кошкин Н.И., М.Г. Справочник по элементарной физике. - М.: Наука, 1975, 256 с.

8. Кухлинг X. Справочник по физике - М.: Мир, 1982, 520 с.

9. Ландсберг Г.С. Оптика - М.: Наука, 1976, гл. IX, § 46

10. Ландсберг Г.С. Оптика. Учеб. пособие: Для вузов. - 6-е изд., стереот. - М.: ФИЗМАТЛИТ, 2003, 848 с. - ISBN 5-9221-0314-8

11. Свиташева С.Н., Журавлев К.С.Зависимости оптических характеристик пленок AlxGa1-xN от состава и полярности поверхности. - // Автометрия 2011, т. 47, №5, с. 82-87

12. Свиташева С.Н., Поздняков А., Щеглов Д.В., Настаушев Ю.В. Оптические свойства и морфология алмазоподобных углеродных пленок, полученных в сверхзвуковом потоке плазмы - // Автометрия 2011, т. 47, №5, с. 59

13. Сивухин Д.В. Общий курс физики. Т. IV. Оптика. - М: Наука, 1980, гл. IV., § 46

14. Смирнов А.П. Оптика и спектроскопия. 1979, №5, с. 574-578

15. Руководство по ремонту боеприпасов. - М.: Военное издательство, 2002

| название | год | авторы | номер документа |

|---|---|---|---|

| Лазерный способ определения технического состояния боеприпасов и их элементов | 2019 |

|

RU2736816C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ПОВЕРХНОСТНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2010 |

|

RU2453827C1 |

| Измерительно-информационный комплекс определения степени поражения наружной поверхности боеприпаса коррозией пятнами | 2018 |

|

RU2692525C1 |

| Способ обнаружения питтинговой коррозии | 2019 |

|

RU2714868C1 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МАТЕРИАЛОВ | 2018 |

|

RU2725110C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ЭНЕРГЕТИЧЕСКИХ ПАРАМЕТРОВ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ ФОТОДИНАМИЧЕСКОЙ ТЕРАПИИ ДИСПЛАЗИИ И РАКА ШЕЙКИ МАТКИ | 2023 |

|

RU2815258C1 |

| Устройство для определения степени проникновения лазерных лучей в организм | 1981 |

|

SU946559A1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2012 |

|

RU2504772C1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЯ В ПОВЕРХНОСТНОМ СЛОЕ ИЗДЕЛИЯ И ОПРЕДЕЛИТЕЛЬ НАПРЯЖЕНИЯ | 2013 |

|

RU2534565C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ СТОЙКОСТИ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ В ГАЛОГЕНОСОДЕРЖАЩИХ СРЕДАХ | 2008 |

|

RU2403557C2 |

Изобретение относится к неразрушающему контролю и может быть использовано для определения поражения наружной металлической поверхности боеприпасов, образованной криволинейными поверхностями (цилиндрическими, трапецеидальными и др.) в элементах боеприпасов сложной не симметричной формы коррозией (ржавчиной). Заявленный способ определения глубины и площади коррозии на наружной поверхности боеприпасов и их элементах заключается в том, что на исследуемую поверхность направляют луч света под углом от 30 до 60° к наружной поверхности исследуемой области. Отраженный поток фиксируется матрицей цифровой камеры и характеризуется коэффициентом отражения коррозионной поверхности, причем подверженные коррозии в различной степени исследуемые стальные поверхности имеют различные коэффициенты отражения светового потока и соответствующие значения длины волны, а затем устанавливается зависимость коэффициента отражения светового сигнала и высоты шероховатости поверхности, пораженной коррозией, от значения длины волны. При переходе границы участка с другим цветом и шероховатостью (другим качеством коррозии) цифровой метод позволяет регистрировать протяженность и площадь исследуемого пятна коррозии на металлической поверхности боеприпаса, уровень коррозии по высоте и по площади характеризуется значением шероховатости поверхности двумя величинами Rz, Rа и палитрой цветов, определяемых длиной волны отраженного луча. Технический результат - увеличение точности измерения и расширение класса контролируемых поверхностей за счет обеспечения возможности измерения поверхности боеприпаса или его элементов. 2 ил., 1 табл.

Способ измерения глубины и площади коррозии наружной поверхности боеприпасов, отличающийся тем, что на наружную поверхность, подверженную коррозией, под углом от 30º до 60° направляется поток света, отраженный поток фиксируется матрицей цифровой камеры и характеризуется коэффициентом отражения коррозионной поверхности, подверженные коррозии в различной степени исследуемые стальные поверхности имеют различные коэффициенты отражения светового потока и соответствующие значения длины волны, устанавливается зависимость коэффициента отражения светового сигнала и высоты шероховатости поверхности, пораженной коррозией, от значения длины волны, при переходе границы участка с другим цветом и шероховатостью (другим качеством коррозии) цифровой метод позволяет регистрировать протяженность и площадь исследуемого пятна коррозии на металлической поверхности боеприпаса, уровень коррозии по высоте и по площади характеризуется значением шероховатости поверхности двумя величинами Rz, Rа и палитрой цветов, определяемых длиной волны отраженного луча.

| RU 2016152746 A, 30.12.2016 | |||

| СПОСОБ КОНТРОЛЯ КОРРОЗИОННЫХ ПРОЦЕССОВ | 2017 |

|

RU2648198C1 |

| US 9874516 B2, 23.01.2018 | |||

| Прибор для определения скорости течения | 1926 |

|

SU5169A1 |

| Клавиатурный механический инструмент для воспроизведения звуков и речи | 1925 |

|

SU6309A1 |

Авторы

Даты

2019-04-02—Публикация

2018-04-24—Подача