Предпосылки создания настоящего изобретения

1. Область, к которой относится изобретение

В настоящем изобретении предлагается способ получения металлического материала с нефосфатным покрытием для процесса холодновысадочной пластической обработки, более подробно способ получения металлического материала с нефосфатным покрытием для процесса холодновысадочной пластической обработки, способного предотвращать налипание карбида к поверхности металлического материала из-за наличия слоя фосфатного покрытия, предотвращать фосфатирование, при этом обеспечивается снижение экологической безопасности при формировании смазывающего слоя, который является приемлемым для процесса пластической обработки в ходе процесса закалки и/или процесса отпуска с использованием нефосфатного раствора для покрытия, содержащего композицию, включающую определенные ингредиенты.

2. Описание предшествующего уровня техники

Обычно металлические изделия, используемые в большинстве отраслей промышленности, например, используемые в механических инструментах, включая болты или гайки, и металлические изделия, включая детали машин, получают с использованием процесса пластической обработки, такого как процесс холодной высадки. Например, болты или гайки получают в ходе последовательного осуществления процесса холодновысадочной пластической обработки, процесса удаления смазки, процесса термообработки и процесса обработки поверхности (окрашивание и нанесение покрытия).

При осуществлении процесса пластической обработки металлического материала, такого как процесс холодной высадки и процесс отпуска, требуется присутствие смазочного слоя на границе трения между пресс-формой и металлическим материалом (заготовкой). Если смазочный слой недостаточно сформирован, то может не сформироваться требуемая форма или может произойти заклинивание (залипание). Прежде всего, описанные выше проблемы, могут часто возникать в процессе холодновысадочной пластической обработки, требующей существенно повышенного давления.

Соответственно, в большинстве случаев металлические материалы (заготовки) подвергают предварительной обработке, предназначенной для удаления инородных материалов и отложений с поверхности металлических материалов, которая представляет собой процесс кислотного травления, и которую проводят перед процессом пластической обработки, таким как процесс холодной высадки. Затем осуществляют процесс нанесения покрытия для смазывания. В этом случае, когда осуществляют процесс нанесения покрытия, в качестве технологической схемы нанесения покрытия широко используют технологическую схему бондеризации или технологическую схему бондеризации с нанесением смазывающего слоя, в которой комбинируют нанесение слоя химического конверсионного покрытия, формирующегося при нанесении фосфатов в виде кристаллов, такого как кристаллы фосфата цинка, на поверхность металлического материала, и нанесение смазывающего слоя на основе мыльного загустителя. Более подробно, агент для нанесения фосфатного покрытия, включающий фосфат и соль цинка, взаимодействует с поверхностью металлического материала, при этом формируется слой фосфатного покрытия. Затем смазывающий агент на основе мыльного загустителя наносят на слой фосфатного покрытия, при этом на слое фосфатного покрытия формируется смазывающий слой.

Слой фосфатного покрытия снижает трение и очищает поверхность металлического материала, тем самым, предотвращая заклинивание в процессе пластической обработки, таком как процесс холодной высадки. Кроме того, смазывающий слой на основе мыльного загустителя, сформированный на слое фосфатного покрытия, также улучшает смазку за счет снижения трения. Таким образом, комбинация нанесения фосфатного покрытия и нанесения смазывающего слоя на основе мыльного загустителя обеспечивает стабильную смазку высшего качества при осуществлении процесса пластической обработки, такого как процесс холодной высадки.

Например, в корейских публикациях, не прошедших экспертизу патентных заявках №10-2000-0023075, №10-2002-0072634, №10-2002-0089214 и №10-2008-0094039, описан ближайший уровень техники в отношении способа нанесения покрытия с использованием агента для нанесения фосфатного покрытия.

Однако, способы нанесения покрытия, описанные в цитируемых заявках, составляющих ближайший уровень техники, характеризуются следующими недостатками.

Как описано выше, процесс термообработки металлического материала (заготовки) осуществляют после завершения процесса пластической обработки, такого как процесс холодной высадки. В ходе процесса термообработки карбид может налипать на металлический материал и может происходить фосфатирование. Кроме того, фосфор (Р), содержащийся в слое фосфатного покрытия, может участвовать в процессе фосфатирования металлического материала в ходе осуществления процесса термообработки. Если происходит фосфатирование, то может наблюдаться повышение хрупкости высокопрочного металлического материала, что в свою очередь может вызывать раскалывание металлического продукта и снизить прочность высокопрочного металлического продукта. Соответственно, перед осуществлением термообработки необходимо провести дефосфатирование. В этом случае, когда продукт подвергается процессу дефосфатирования, может произойти повреждение продукта, что в свою очередь может привести к чрезмерному повышению частоты отказов и затрат на извлечение продукта, и таким образом к снижению производительности.

Кроме того, недостатком способа нанесения покрытия согласно предшествующему уровню техники является необходимость в продолжительности обработки. Например, для получения слоя покрытия высокого качества требуется приблизительно от 20 мин до 30 мин для осуществления предварительного нагрева заготовки и приблизительно 10 мин или более для проведения химической реакции. Кроме того, поскольку фосфор (Р) является экологически опасным веществом, обработка фосфатным покрытием или процесс фосфатирования являются экологически опасными.

Предшествующий уровень техники раскрыт в корейских не прошедших экспертизу публикациях патентных заявок №10-2000-0023075, №10-2002-0072634, №10-2002-0089214 и №10-2008-0094039

Краткое изложение сущности настоящего изобретения

Настоящее изобретение направлено на решение проблем, существующих в предшествующем уровне техники, и цель настоящего изобретения заключается в разработке способа получения металлического материала с нефосфатным покрытием для процесса холодновысадочной пластической обработки, способного предотвращать фосфатирование, улучшать производительность и обеспечивать снижение экологической безопасности при формировании смазывающего слоя, пригодного для процесса пластической обработки, такого как процесс холодной высадки, с использованием нефосфатного раствора для покрытия в качестве не содержащего фосфат агента для покрытия и содержащего композицию, включающую определенные ингредиенты, а также в разработке металлического материала с нефосфатным покрытием для процесса холодновысадочной пластической обработки, полученный указанным способом.

Для достижения цели настоящего изобретения предлагается металлический материал с нефосфатным покрытием для процесса пластической обработки. Металлический материал включает металлический материал, слой покрытия, сформированный на поверхности металлического материала, а также слой смазки на указанном слое покрытия. Слой покрытия включает тетраборат кальция.

Кроме того, в изобретении предлагается способ получения металлического материала с нефосфатным покрытием для процесса холодновысадочной пластической обработки. Способ включает осуществление процесса предварительной обработки, предназначенной для удаления инородных материалов и отложений с поверхности металлического материала, осуществление процесса нанесения покрытия с образованием слоя покрытия на поверхности металлического материала в ходе погружения металлического материала, который подвергают предварительной обработке, в агент для покрытия, и осуществление процесса нанесения смазки для формирования смазывающего слоя на слое покрытия в ходе контактирования металлического материала с покрытием и смазывающего агента. Агент для нанесения покрытия представляет собой агент для нанесения нефосфатного покрытия, который включает нефосфатный раствор для обработки, включающий по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, нитрит натрия, гидроксид кальция и воду.

В этом случае предпочтительно в соответствии с типичным вариантом осуществления настоящего изобретения нефосфатный раствор для обработки включает от 3,5 г до 4,5 г по крайней мере одного бората, выбранного из тетрабората натрия и его гидрата, от 0,2 г до 0,45 г нитрита натрия и от 80 г до 90 г гидроксида кальция в расчете на 1 л воды.

Кроме того, предпочтительно смазывающий агент включает стеарат натрия в количестве от 50 мас. % до 55 мас. %, по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, в количестве от 0,25 мас. % до 2,5 мас. %, гидроксид кальция в количестве от 15 мас. % до 20 мас. % и стеариновую кислоту в количестве от 25 мас. % до 30 мас. %.

Кроме того, предпочтительно процесс нанесения покрытия осуществляют при формировании слоя покрытия, в ходе погружения металлического материала в нефосфатный раствор для обработки в течение от 4 мин до 5 мин.

Как описано выше, можно сформировать смазывающий слой, пригодный для процесса пластической обработки, при этом можно предотвратить фосфатирование в ходе осуществления процесса термообработки. Кроме того, время нанесения покрытия можно сократить, и тем самым можно повысить производительность, а также можно повысить экологическую безопасность.

Краткое описание фигур

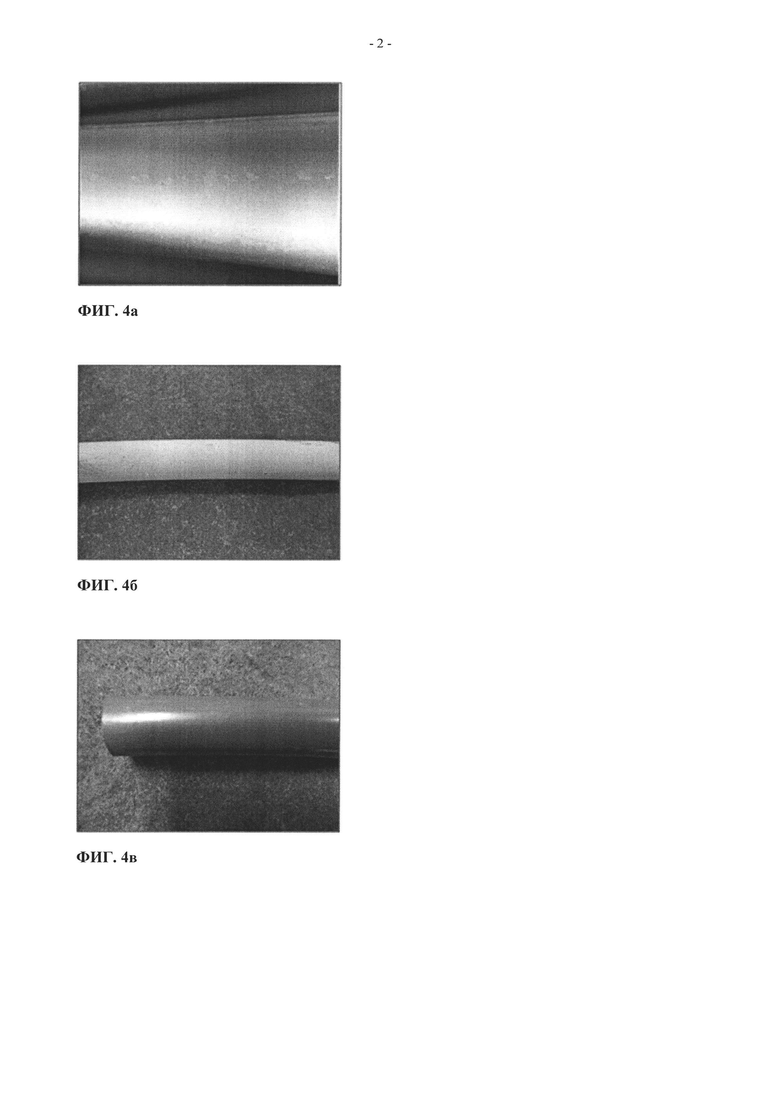

На фиг. 1 представлена фотография, показывающая, что нанесение смазки осуществляют согласно варианту осуществления настоящего изобретения.

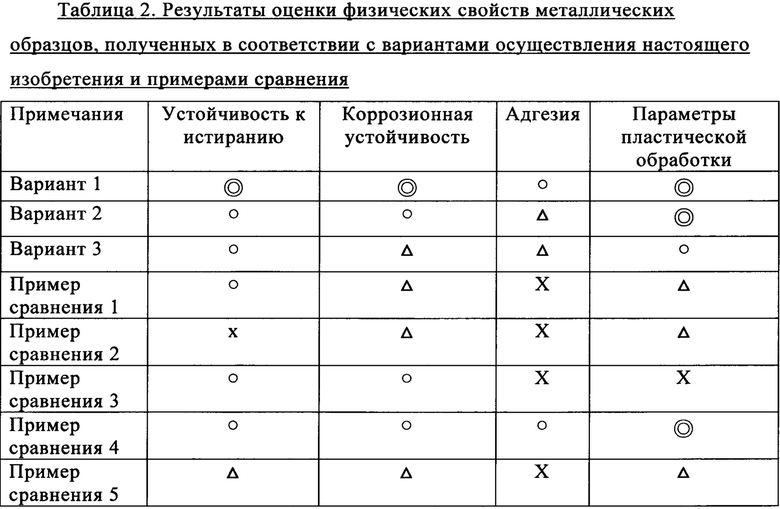

На фиг. 2 представлена фотография, демонстрирующая результат анализа по обнаружению фосфора (Р) в образце, полученном согласно варианту осуществления настоящего изобретения.

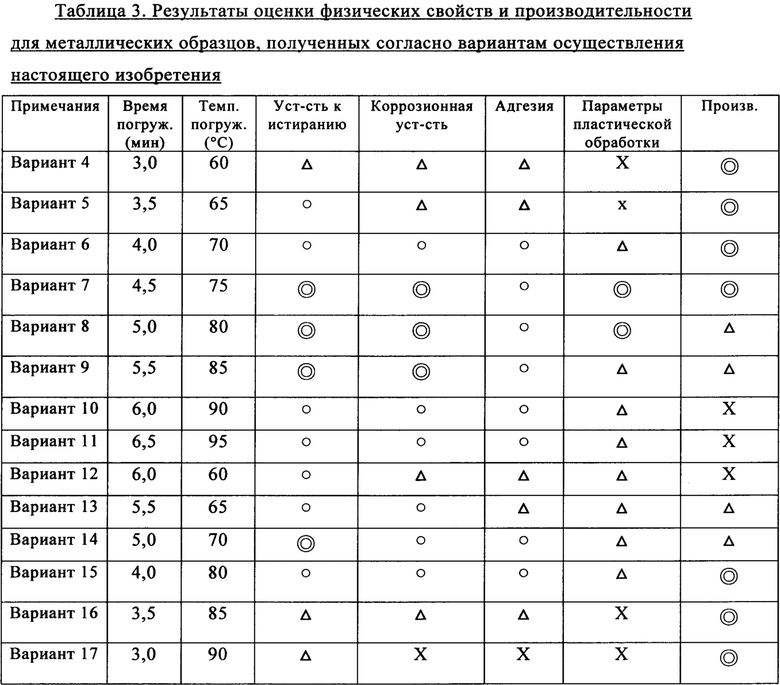

На фиг. 3 представлена фотография, демонстрирующая результат анализа по обнаружению фосфора (Р) в образце, полученном, как описано в примере сравнения.

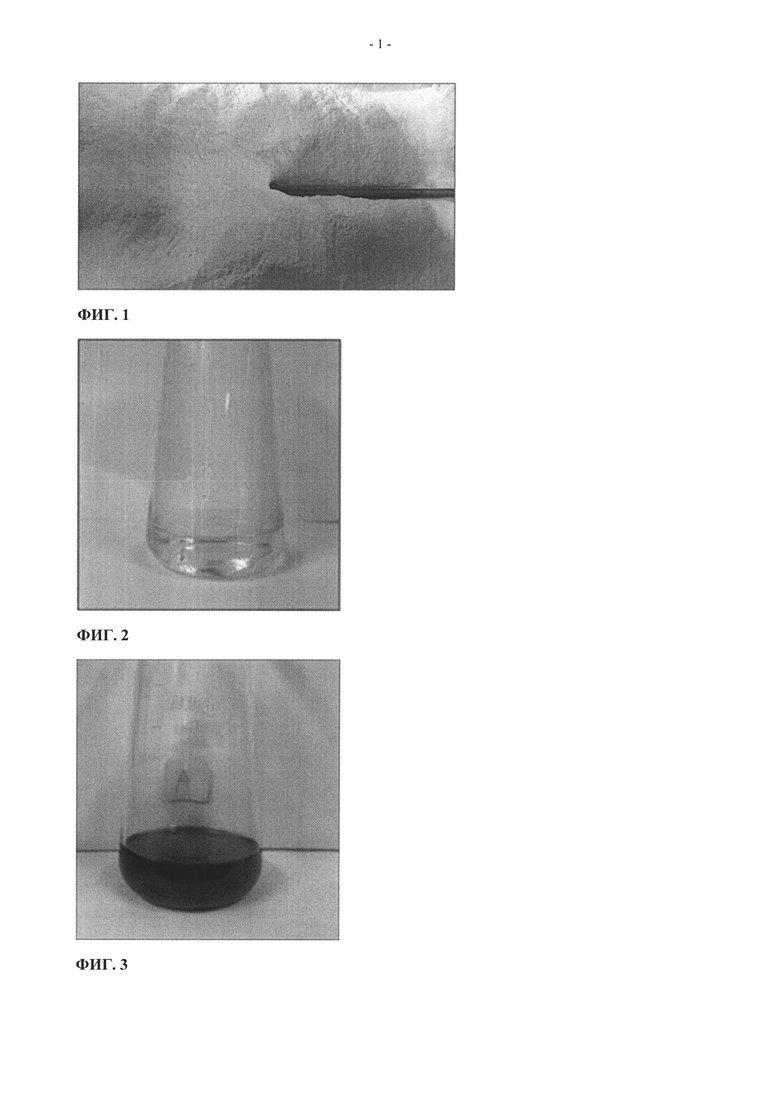

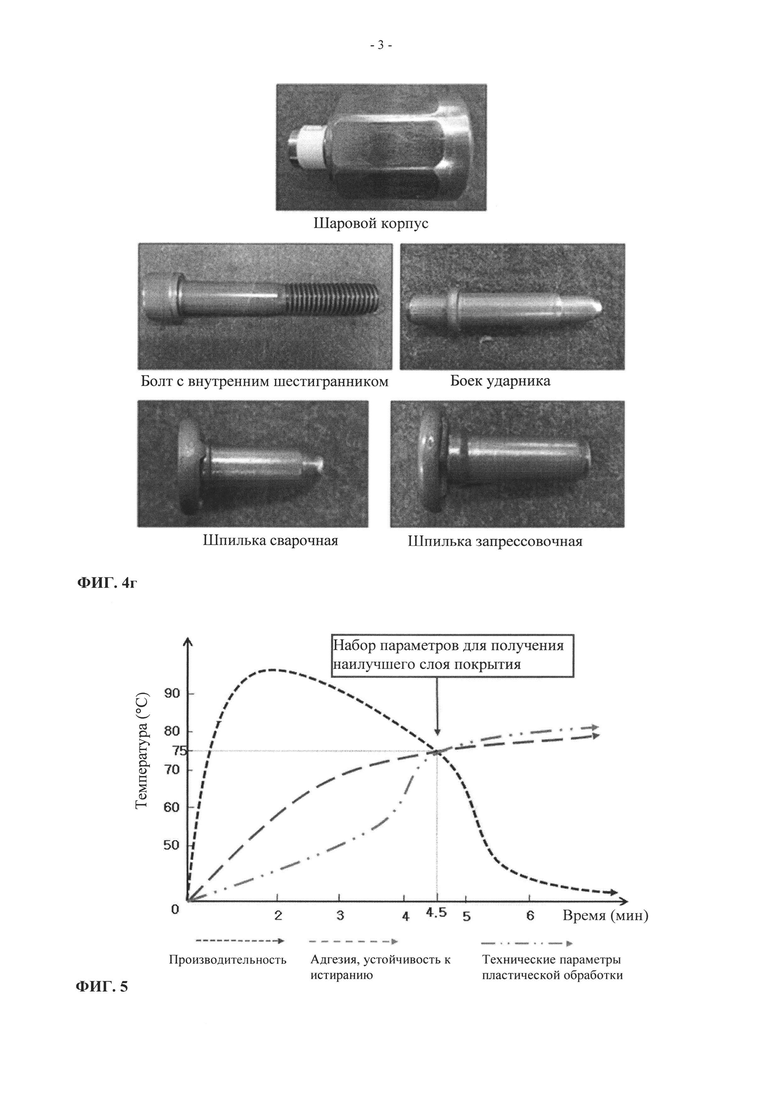

На фиг. 4а-4г представлены фотографии металлического образца по варианту осуществления настоящего изобретения, при этом на фиг. 4а представлена фотография металлического материала (тонкий прут) до осуществления процесса нанесения покрытия, на фиг. 4б представлена фотография металлического материала после осуществления процесса нанесения нефосфатного покрытия, на фиг. 4в представлена фотография металлического образца после осуществления процесса отпуска и на фиг. 4г представлены фотографии изделий различной формы, полученные после осуществления процесса пластической обработки.

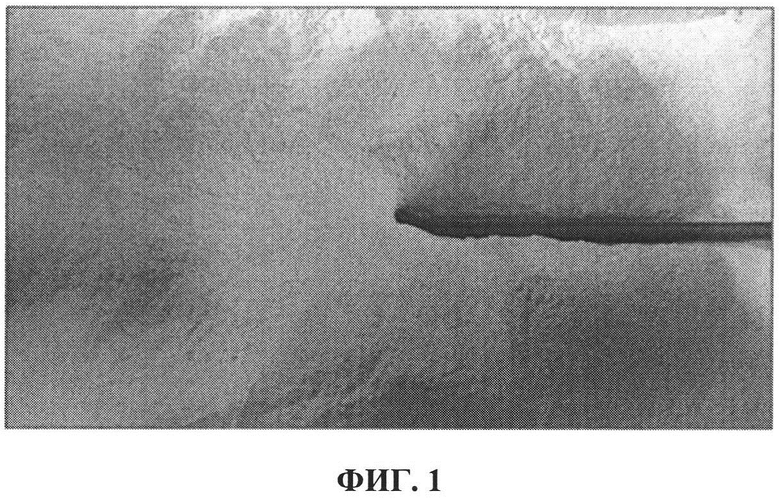

На фиг. 5 приводится график, на котором представлены результаты оценки физических свойств и производительности металлического образца по варианту осуществления настоящего изобретения.

Подробное описание вариантов осуществления изобретения

В следующем разделе настоящее изобретение будет описано более подробно.

Термин "и/или", использованный в описании настоящего изобретения, обозначает, что используют по крайней мере один из компонентов, указанных после термина "и/или" и перед ним.

В настоящем изобретении предлагается металлический материал с нефосфатным покрытием для процесса пластической обработки, содержащий смазывающий слой. Кроме того, в настоящем изобретении предлагается способ получения металлического материала с нефосфатным покрытием, включающий формирование слоя нефосфатного покрытия, который представляет собой смазывающий слой, характеризующийся по крайней мере улучшенной смазывающей способностью без фосфора (Р) в отношении поверхности металлического материала для процесса пластической обработки.

Более подробно, металлический материал с нефосфатным покрытием для процесса пластической обработки по настоящему изобретению включает металлический материал, слой покрытия, сформированный на поверхности металлического материала, а также смазывающий слой, сформированный на слое покрытия. В этом случае слой покрытия представляет собой слой нефосфатного покрытия, который не содержит Р. Слой нефосфатного покрытия содержит тетраборат кальция (CaB4O7).

Кроме того, способ получения металлического материала с нефосфатным покрытием для процесса пластической обработки (в дальнейшем нанесение нефосфатного покрытия) по настоящему изобретению включает по крайней мере следующие процессы (1) - (3). Процессы (1) - (3) осуществляют последовательно.

(1) Процесс предварительной обработки, предназначенный для удаления инородных материалов или отложений с поверхности металлического материала,

(2) процесс нанесения покрытия для формирования слоя покрытия на поверхности металлического материала в ходе погружения металлического материала, который подвергают процессу предварительной обработки, в агент для нанесения покрытия,

(3) процесс нанесения смазки для формирования смазывающего слоя на слое покрытия в ходе контактирования металлического материала с покрытием и смазывающего агента.

В этом случае, согласно настоящему изобретению агент для нанесения покрытия, используемый в процессе (2), представляет собой нефосфатный агент для несения покрытия, который не содержит фосфат (или фосфор). Нефосфатный агент для нанесения покрытия представляет собой не содержащий фосфат раствор для обработки, включающий борат, нитрит натрия, гидроксид кальция и воду. В данном контексте будет описан металлический материал с нефосфатным покрытием для процесса пластической обработки по настоящему изобретению при описании типичного варианта осуществления каждого из процессов. В следующем описании типичного варианта осуществления настоящего изобретения не описаны основные функции или устройство соответствующих элементов, известные специалистам в данной области техники.

(1) Процесс предварительной обработки

Согласно настоящему изобретению процессу предварительной обработки можно подвергать различные металлические материалы (заготовки) для процесса пластической обработки, такого как процесс холодной высадки. Согласно настоящему изобретению металлический материал включает заготовки и/или готовые продукты, такие как детали механических инструментов, включая болт или гайку, и металлические продукты, включая детали машин, при этом можно использовать различные материалы или материалы различной формы. Например, металлический материал может включать высокопрочный металл, такой как углеродистая сталь, борсодержащая сталь, легированная сталь и/или подшипниковая сталь. Например, согласно настоящему изобретению процесс пластической обработки может включать по крайней мере один процесс, выбранный из процесса холодной высадки и/или отпуска.

Предварительную обработку металлического материала осуществляют, как описано выше, для удаления инородных материалов и/или отложений с поверхности металлического материала. Большинство металлических материалов содержат инородные материалы, такие как масло (смазка) или пыль и/или отложения. Инородный материал или отложения могут оказывать отрицательный эффект на процесс нанесения покрытия. Соответственно, перед осуществлением процесса нанесения покрытия инородный материал и/или отложения удаляют.

Согласно настоящему изобретению можно использовать различные процессы предварительной обработки (процессы удаления инородного материала и/или отложений) при условии, что при осуществлении указанных процессов предварительной обработки удаляются инородные материалы или отложения с поверхности металлического материала. Например, процессы предварительной обработки (процессы удаления инородного материала и/или отложений) могут включать процесс кислотного травления, процесс полива и/или процесс промывки. В некоторых случаях процесс предварительной обработки (процесс удаления инородного материала и/или отложений) может включать процесс щелочной очистки. Согласно одному варианту процесс предварительной обработки (процесс удаления инородного материала и/или отложений) может включать последовательное осуществление процесса кислотного травления и процесса промывки (полива). В этом случае процесс кислотного травления можно осуществить при пропитке (погружении) металлического материала в раствор кислоты, включающий соляную или серную кислоту, или при распылении на металлический материал раствора кислоты. Кроме того, предпочтительно раствор кислоты удаляют, осуществляя процесс полива или процесс промывки.

(2) Процесс нанесения покрытия

Слой химического конверсионного покрытия формируется при погружении металлического материала, который подвергали предварительной обработке (металлический материал, с поверхности которого удален инородный материал и/или отложения), в агент для нанесения покрытия. Другими словами, на поверхности металлического материала формируется слой покрытия, содержащий смазку.

В этом случае согласно настоящему изобретению агент для нанесения покрытия включает нефосфатный агент для нанесения покрытия, который не содержит фосфат (фосфорную кислоту). Более подробно, агент для нанесения покрытия представляет собой не содержащий фосфат раствор для покрытия (водный раствор), который включает борат, нитрит натрия (NaNO2), гидроксид кальция (Са(ОН)2) и Н2О, и не содержит фосфат (фосфорную кислоту). Кроме того, борат включает по крайней мере один борат, выбранный из тетрабората натрия (Na2B4O7) и его гидрата (Na2B4O7⋅10H2O). В этом случае борат (тетраборат натрия) и гидроксид кальция образуют основной кристаллический компонент слоя покрытия. Например, нитрит натрия используют в качестве окислителя и/или добавки для покрытия. Например, гидроксид кальция используют для улучшения физических поверхностных свойств, таких как устойчивость к истиранию и/или коррозионная устойчивость, а также используют для формирования микрокристаллического слоя покрытия.

Если металлический материал погружен в нефосфатный раствор для нанесения покрытия, как описано выше, образуется слой покрытия, обладающий смазывающей способностью. Согласно настоящему изобретению, если металлический материал погружают в не содержащий фосфат раствор для покрытия, как описано выше, в течение предварительно установленного периода времени, то формируется слой смазывающего покрытия, соответствующий процессу пластической обработки, такому как процесс холодной высадки. В этом случае слой покрытия содержит кристаллы, включающие по крайней мере тетраборат кальция (CaВ4O7). Кроме того, на поверхности металлического материала может сформироваться слой покрытия в количестве от 2 г/м2 до 8 г/м2. Если формируется слой покрытия в количестве менее 2 г/м2, то не обеспечиваются высокие смазывающие и физические свойства. Кроме того, если формируется слой покрытия в количестве более 8 г/м2, то требуемый эффект также не обеспечивается, и при этом наблюдается отрицательное действие на другие физические свойства (например, хрупкость или растяжение).

Согласно одному варианту осуществления настоящего изобретения процесс нанесения покрытия предпочтительно проводят при погружении металлического материала в не содержащий фосфат раствор для покрытия в течение периода от 2 мин до 5 мин (время погружения) при температуре в диапазоне от 60°С до 85°С (температура погружения). В этом случае, если продолжительность процесса погружения существенно снижается до менее 2 мин, то трудно получить слой покрытия высокого качества, и формирование кристаллов СаВ4O7 может быть снижено. Кроме того, если время погружения составляет более 5 мин, то требуемый эффект также не достигается. Кроме того, чрезмерно длительное время погружения не целесообразно с точки зрения производительности и энергозатрат. В связи с этим процесс нанесения покрытия предпочтительно проводить, осуществляя процесс погружения в течение периода времени погружения в диапазоне от 4 мин до 5 мин. Кроме того, предпочтительно, чтобы температура погружения, т.е. температура не содержащего фосфат раствора для покрытия находилась в диапазоне от 70°С до 80°С. Согласно лучшему варианту способа процесс нанесения покрытия предпочтительно проводить, осуществляя процесс погружения при температуре в диапазоне от 70°С до 80°С в течение периода времени погружения в диапазоне от 4 мин до 5 мин.

Согласно настоящему изобретению эффективность процесса нанесения покрытия можно улучшить, используя агент для нанесения покрытия, содержащий описанные выше специфические ингредиенты. Более подробно, если формируется смазывающий слой, согласно процессу пластической обработки, то можно исключить налипание карбида и эффект фосфатирования при осуществлении процесса термообработки. Другими словами, поскольку согласно настоящему изобретению вместо фосфата (фосфорной кислоты) агент для нанесения покрытия включает не содержащий фосфат раствор для покрытия, то можно исключить эффект фосфатирования при осуществлении процесса термообработки. Кроме того, можно исключить или свести к минимуму налипание карбида. Кроме того, даже если процесс погружения осуществлять при коротком времени погружения в диапазоне от 2 мин до 5 мин (или времени погружения в диапазоне от 4 мин до 5 мин), можно получить слой покрытия высокого качества. Другими словами, время нанесения покрытия можно снизить. Соответственно, можно повысить производительность, а энергозатраты можно снизить, и таким образом расходы на обработку можно сохранить на прежнем уровне. Кроме того, поскольку не используется фосфор (P), относящийся к экологически опасным веществам, то можно повысить экологичность процесса.

Согласно одному типичному варианту осуществления настоящего изобретения не содержащий фосфат раствор для нанесения покрытия включает по крайней мере один борат, выбранный из тетрабората натрия (Na2B4O7) и его гидрата (Na2B4O7⋅10H2O), в количестве от 3,5 г до 4,5 г, нитрит натрия (NaNO2) в количестве от 0,2 г до 0,45 г, и гидроксид кальция в количестве от 80 г до 90 г в расчете на 1 л воды. Если не содержащий фосфат раствор для нанесения покрытия представляет композиции надлежащего состава, содержащие указанные компоненты в указанных выше диапазонах, то можно в значительной степени повысить смазывающие свойства, устойчивость к истиранию и коррозионную стойкость слоя покрытия, а также эффективно улучшить адгезию слоя покрытия к металлическому материалу и/или можно значительно сократить время формирования слоя покрытия. В этом случае, если в 1 л воды содержится менее 3,5 г бората, то смазывающие свойства и/или устойчивость к истиранию проявляются в незначительной мере. Кроме того, если раствор содержит менее 0,2 г нитрита натрия, то адгезия выражена в незначительной мере или может потребоваться увеличить время формирования слоя покрытия. Если раствор содержит менее 80 г гидроксида кальция, то могут ухудшаться адгезия, устойчивость к истиранию и/или коррозионная устойчивость. Кроме того, использование ингредиентов, содержание которых превышает указанные выше диапазоны, может оказаться нежелательным, поскольку может не достигаться требуемый эффект, при этом часть указанных ингредиентов может не принимать участия при формировании слоя покрытия.

(3) Процесс нанесения смазывающего слоя

После формирования слоя покрытия с использованием не содержащего фосфат раствора на слое покрытия формируют смазывающий слой при контактировании металлического материала, который подвергали процессу нанесения покрытия, со смазывающим агентом. Смазывающие свойства можно улучшить при осуществлении процесса нанесения смазывающего слоя. В этом случае можно использовать различные смазывающие агенты (смазывающие слои), обеспечивающие в достаточной степени улучшение смазывающих свойств. Например, можно использовать стандартный смазывающий агент.

Согласно типичному варианту осуществления настоящего изобретения смазывающий агент предпочтительно включает порошкообразные вещества, включая стеарат натрия, по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, гидроксид кальция, и стеариновую кислоту. Смазывающий агент, включающий композиты, соответствует настоящему изобретению, поскольку смазывающий агент не только проявляет эффективность в отношении улучшения смазывающих свойств, но также обеспечивает отличную адгезию к слою покрытия, сформированному с использованием не содержащего фосфат раствора для покрытия. Согласно более подробно описанному варианту осуществления настоящего изобретения смазывающий агент (смазывающий слой) предпочтительно включает стеарат натрия в количестве от 50 мас. % до 55 мас. %, по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, в количестве от 0,25 мас. % до 2,5 мас. %, гидроксид кальция в количестве от 15 мас. % до 20 мас. % и стеариновую кислоту в количестве от 25 мас. % до 30 мас. % в расчете на общую массу смазывающего агента (смазывающего слоя).

Процесс нанесения смазывающего слоя можно осуществить при нанесении смазывающего агента на металлический материал с использованием распылительной схемы обработки или при пропускании металлического материала через ламинирующую установку (ламинатор), в которой наслаиваются смазывающие агенты в порошкообразной фазе (см. фиг. 1).

Как описано выше согласно настоящему изобретению, формируется смазывающий слой, соответствующий процессу пластической обработки, такому как процесс холодной высадки, и в тоже время можно предотвратить налипание карбида и процесс фосфатирования в ходе осуществления процесса термообработки, а также можно исключить процесс дефосфатирования. Кроме того, продолжительность процесса нанесения покрытия можно снизить, что может способствовать повышению производительности и повысить экологическую безопасность процесса.

Описанные ниже варианты осуществления настоящего изобретения и примеры сравнения приведены для иллюстрации настоящего изобретения. Следующие варианты приведены только для иллюстрации и понимания настоящего изобретения, и они не ограничивают технический объем настоящего изобретения. Кроме того, следующие примеры сравнения не относятся к предшествующему уровню техники, но приводятся для сравнения с вариантами осуществления настоящего изобретения.

Варианты 1-3

Предварительная обработка (удаление инородного материала и/или отложений)

В качестве образца использовали тонкий прут, который получали из углеродистой стали. Затем тонкий прут погружали в течение 5 мин в раствор соляной кислоты, нагретый до температуры приблизительно 60°С, для кислотного травления. Затем металлический образец, который подвергали кислотному травлению, трижды промывали, используя водопроводную воду при нормальной температуре (приблизительно 12°С), и затем высушивали.

Процесс нанесения слоя химического конверсионного покрытия

Сначала гидрат тетрабората натрия (Na2B4O7⋅10H2O) добавляли в воду и растворяли. Затем последовательно добавляли нитрит натрия (NaNO2) и гидроксид кальция (Са(ОН)2) и растворяли. Затем добавляли воду, при этом получали не содержащий фосфат раствор для нанесения покрытия (водный раствор). В этом случае, как представлено в таблице 1, состав композиций не содержащего фосфат раствора для нанесения покрытия изменяли в зависимости от варианта осуществления настоящего изобретения. В таблице 1, представленной ниже, приведено массовое содержание каждого компонента в расчете на 1 л воды.

Затем металлический образец погружали в не содержащий фосфат раствор для нанесения покрытия, соответствующий конкретному варианту осуществления настоящего изобретения, и металлический образец выдерживали в указанном растворе при температуре приблизительно 80°С в течение 4,5 мин (270 с).

Процесс нанесения смазывающего слоя

Смазывающий агент получали в форме порошков твердых частиц белого цвета при смешивании стеарата натрия в количестве 50 мас. %, гидрата тетрабората натрия (Na2B4O7⋅10H2O) в количестве 2 мас. %, гидроксида кальция в количестве 20 мас. % и стеариновой кислоты в количестве 28 мас. % в расчете на общую массу смеси.

Затем после пропускания металлического образца с покрытием через порошкообразный смазывающий агент (контактирование металлического образца с покрытием и смазывающего агента), металлический образец с покрытием высушивали и подвергали процессу нанесения смазывающего слоя. На фиг. 1 представлена фотография, иллюстрирующая процесс нанесения смазывающего слоя.

Примеры сравнения 1-3

Примеры сравнения 1-3 осуществляли, как и вариант 1, за исключением того, что изменяли состав композиций (ингредиенты и их содержание) не содержащего фосфат раствора для нанесения покрытия при осуществлении процесса нанесения слоя химического конверсионного покрытия. В примере сравнения 3 использовали смазывающий агент, характеризующийся другим составом. Композиции не содержащего фосфат раствора для нанесения покрытия, использованные в примерах сравнения, представлены в таблице 1.

Примеры сравнения 4-5

Примеры сравнения 4-5 осуществляли, как и вариант 1, за исключением того, что использовали различные растворы для нанесения слоя химического конверсионного покрытия. Более подробно, согласно данному примеру сравнения в качестве агента для покрытия использовали стандартный агент на цинк-фосфатной основе (водный раствор), описанный в предшествующем уровне техники. Металлический образец погружали в стандартный раствор для нанесения покрытия на цинк-фосфатной основе, и затем металлический образец выдерживали в указанном растворе при температуре приблизительно 80°С в течение 20 мин (пример сравнения 4) и 10 мин (пример сравнения 5) для формирования покрытия на металлическом образце. Затем металлический образец подвергали процессу нанесения смазывающего слоя, как описано в варианте 1.

Анализ на содержание фосфора (Р) в образцах, полученных согласно варианту 1 и примеру сравнения 4, осуществляли, как описано ниже. Кроме того, проводили оценку устойчивости к истиранию, коррозионной устойчивости, адгезии и параметров пластической обработки (параметры смазывающего слоя). Результаты анализа представлены в таблице 2.

1. Анализ содержания фосфора

10 мл исследуемого раствора (раствор для оценки дефосфатирования при нагревании получали при растворении 10 г молибдата аммония в 50 мл дистиллированной воды и смешивании полученного раствора с 135 мл серной кислоты) вносили в трехгорлую колбу объемом 300 мл и разбавляли 50 мл дистиллированной воды. Затем после разрезания образца на фрагменты длиной 5 см образец переносили в трехгорлую колбу и встряхивали в течение 10 с. Затем образец извлекали из трехгорлой колбы и после добавления в раствор аскорбиновой кислоты раствор нагревали до 80°С (аскорбиновую кислоту растворяли при перемешивании на магнитной мешалке). В этом случае, если наблюдалось обесцвечивание раствора или изменение цвета раствора на темно-синий, то раствор содержал фосфат.

На фиг. 2 представлена фотография, демонстрирующая результат анализа на содержание Р для образца, полученного согласно варианту 1, с использованием методики, описанной выше. На фиг. 3 представлена фотография, демонстрирующая результат анализа на содержание Р для образца, полученного согласно примеру сравнения 4, с использованием методики, описанной выше.

Согласно данным, представленным на фиг. 2 и фиг. 3, образец, полученный в соответствии с вариантом 1, не содержит Р, о чем свидетельствует тот факт, что образуется раствор желтого цвета (см. фиг. 2), но образец, полученный в соответствии с примером сравнения 4, содержит Р, так как образуется раствор темно-синего цвета (см. фиг. 3).

2. Устойчивость к истиранию

Устойчивость к истиранию слоя химического конверсионного покрытия (до осуществления процесса нанесения смазывающего слоя) каждого металлического образца оценивали по данным испытания на истирание (падающим песком), проводимого, как описано в стандарте ASTM D 968. В этом случае степень истирания в испытаниях на истирание (падающим песком) оценивали визуально невооруженным глазом, используя критерии, описанные ниже.

Критерии оценки устойчивости к истиранию

: в слое покрытия никогда не наблюдается отслоение материала покрытия или формирование царапин,

: в слое покрытия никогда не наблюдается отслоение материала покрытия или формирование царапин,

: относительная площадь слоя покрытия, где наблюдается отслоение материала покрытия или формирование царапин, находится в диапазоне от 10% до менее 20%,

: относительная площадь слоя покрытия, где наблюдается отслоение материала покрытия или формирование царапин, находится в диапазоне от 10% до менее 20%,

: относительная площадь слоя покрытия, где наблюдается отслоение материала покрытия или формирование царапин, находится в диапазоне от 20% до менее 50%,

: относительная площадь слоя покрытия, где наблюдается отслоение материала покрытия или формирование царапин, находится в диапазоне от 20% до менее 50%,

X: относительная площадь слоя покрытия, где наблюдается отслоение материала покрытия или формирование царапин, составляет 50% или более.

3. Коррозионная устойчивость

Коррозионную устойчивость каждого металлического образца (до осуществления процесса нанесения смазывающего слоя) в отношении слоя химического конверсионного покрытия, оценивали по данным испытания на устойчивость к солевому туману. В этом случае после распыления 5 мас. % раствора NaCl (при 35°С) на поверхность слоя покрытия в течение 24 ч оценивали по изменению цвета образца (уровень образования ржавчины), при этом оценку осуществляли визуально невооруженным глазом, используя критерии, описанные ниже.

Критерии оценки коррозионной устойчивости

: окраска не изменяется,

: окраска не изменяется,

: площадь, где наблюдается изменение цвета, находится в диапазоне от 10% до менее 20%,

: площадь, где наблюдается изменение цвета, находится в диапазоне от 10% до менее 20%,

: площадь, где наблюдается изменение цвета, находится в диапазоне от 20% до менее 50%,

: площадь, где наблюдается изменение цвета, находится в диапазоне от 20% до менее 50%,

X: площадь, где наблюдается изменение цвета, составляет 50% или более.

4. Адгезия

Адгезию смазывающего слоя каждого металлического образца оценивали по степени отслаивания (расслаивания) в смазывающем слое образца (обработанный продукт), деформированного после осуществления процесса пластической обработки (холодной высадки) в пресс-форме. Критерии оценки адгезии приводятся ниже.

Критерии оценки адгезии

: в слое покрытия никогда не наблюдается отслаивание материала покрытия,

: в слое покрытия никогда не наблюдается отслаивание материала покрытия,

: отслаивание материала покрытия наблюдается в части слоя покрытия,

: отслаивание материала покрытия наблюдается в части слоя покрытия,

X: весь слой покрытия отслаивается.

5. Параметры пластической обработки (параметры смазывающего слоя)

Параметры пластической обработки каждого металлического образца оценивали по количеству рубцов или задиров (налипаний) на поверхности деформированного образца (переработанный продукт) или на поверхности пресс-формы после осуществления процесса пластической обработки (холодной высадки) в пресс-форме. Критерии оценки адгезии приводятся ниже.

Критерии оценки параметров пластической обработки

: на поверхности переработанного продукта или поверхности пресс-формы никогда не образуются рубцы или задиры (налипания),

: на поверхности переработанного продукта или поверхности пресс-формы никогда не образуются рубцы или задиры (налипания),

: площадь, занятая рубцами или задирами, находится в диапазоне от 10% до менее 20% в расчете на площадь поверхности переработанного продукта или пресс-формы,

: площадь, занятая рубцами или задирами, находится в диапазоне от 10% до менее 20% в расчете на площадь поверхности переработанного продукта или пресс-формы,

: площадь, занятая рубцами или задирами, находится в диапазоне от 20% до менее 50% в расчете на площадь поверхности переработанного продукта или пресс-формы,

: площадь, занятая рубцами или задирами, находится в диапазоне от 20% до менее 50% в расчете на площадь поверхности переработанного продукта или пресс-формы,

X: площадь, занятая рубцами или задирами, составляет 50% или более в расчете на площадь поверхности переработанного продукта или пресс-формы.

Данные, представленные в таблице 2, для металлических образцов, полученных согласно вариантам осуществления настоящего изобретения, свидетельствуют, что их свойства значительно превосходят свойства образцов, полученных в примерах сравнения. При сравнении вариантов 1-3 с примерами сравнения 1-3 было установлено, что различие физических свойств связано с составами (ингредиенты и их содержание) агента для нанесения покрытия (не содержащий фосфат раствор для нанесения покрытия). При этом вариант 1 характеризуется существенно лучшим результатом.

Кроме того, при сравнении вариантов осуществления настоящего изобретения с примерами сравнения 4 и 5 было показано, что хотя агент для покрытия на цинк-фосфатной основе согласно предшествующему уровню техники характеризуется превосходным результатом при осуществлении процесса нанесения в течение длительного промежутка времени (20 мин согласно примеру сравнения 4), варианты осуществления настоящего изобретения характеризуются превосходными результатами, даже при осуществлении процесса нанесения покрытия в течение короткого промежутка времени (270 с = 4,5 мин).

На фиг. 4а представлена фотография исходного материала до нанесения покрытия на металлический образец, на фиг. 4б представлена фотография металлического материала после нанесения смазывающего слоя и покрытия (нанесение покрытия и нанесение смазывающего слоя) на металлический образец, на фиг. 4в представлена фотография металлического образца после осуществления процесса отпуска с использованием металлического образца, полученного согласно первому варианту осуществления настоящего изобретения, и на фиг. 4г представлены фотографии изделий различной формы, полученные после осуществления процесса пластической обработки.

Варианты 4-17

Согласно вариантам 4-17 оценку проводили по методике, описанной в варианте 1, за исключением того, что использовали другой не содержащий фосфат раствор для нанесения покрытия и другие условия погружения при нанесении химического конверсионного покрытия. Более подробно, при нанесении покрытия использовали не содержащий фосфат раствор для нанесения покрытия, содержащий 4,0 г тетрабората натрия (Na2B4O7⋅10H2O), 0,3 г нитрита натрия (NaNO2) и 85 г гидроксида кальция Са(ОН)2 в расчете на 1 л воды, а время погружения и температуру погружения изменяли в зависимости от вариантов осуществления настоящего изобретения для оценки параметров в зависимости от условий погружения. Время погружения и температура погружения согласно вариантам осуществления настоящего изобретения представлены в таблице 3.

Кроме того, оценивали устойчивость к истиранию, коррозионную устойчивость, адгезию и параметры пластической обработки (параметры смазывающего слоя) металлических образцов, полученных согласно указанным вариантам. Кроме того, оценивали производительность получения металлического образца при осуществлении каждого варианта. Результаты оценки представлены в таблице 3 и на фиг. 5. Критерии оценки производительности приведены ниже.

Критерии оценки производительности

: Время погружения составляет 4,5 мин или менее,

: Время погружения составляет 4,5 мин или менее,

: Время погружения находится в диапазоне от 4,5 до 5,5 мин.

: Время погружения находится в диапазоне от 4,5 до 5,5 мин.

X: Время погружения составляет более 5,5 мин.

Согласно данным, представленным в таблице 3 и на фиг. 5, физические свойства (устойчивость к истиранию, коррозионная устойчивость, адгезия и параметры пластической обработки) и производительность изменяются в зависимости от времени погружения и температуры погружения.

Результаты оценки свидетельствуют о том, что при осуществлении процесса нанесения покрытия при температуре погружения от 70°С до 80°С и времени погружения от 4 мин до 5 мин можно получить существенно лучшие результаты в отношении производительности, а также физических свойств, таких как устойчивость к истиранию, коррозионная устойчивость, адгезия и параметры пластической обработки. Прежде всего, оптимальный результат можно получить при осуществлении процесса нанесения покрытия при температуре погружения 75°С и времени погружения 4,5 мин.

Следует понимать, что предпочтительный вариант осуществления настоящего изобретения приведен только для иллюстрации, и специалистам в данной области техники представляется очевидным, что возможны различные модификации, добавления и замены, не выходящие за пределы объема и сущности настоящего изобретения, раскрытые в прилагаемой формуле изобретения.

Изобретение относится к получению металлического материала с нефосфатным покрытием для процесса холодновысадочной пластической обработки. Предложена металлическая заготовка с нефосфатным покрытием для процесса пластической обработки и способ ее получения, включающий предварительную обработку поверхности металлического материала заготовки, нанесение слоя покрытия путем погружения металлического материала в агент для нанесения покрытия и нанесение смазывающего слоя. При этом агент для нанесения покрытия представляет собой нефосфатный агент для нанесения покрытия, содержащий по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, в диапазоне от 3,5 г до 4,5 г, нитрит натрия в диапазоне от 0,2 г до 0,45 г и гидроксид кальция в диапазоне от 80 г до 90 г в расчете на 1 л воды. Технический результат - получение металлического материала заготовки с несфосфатным покрытием для процесса холодновысадочной пластической обработки, способного предотвращать фосфатирование, улучшать производительность и обеспечивать снижение экологической безопасности при формировании смазывающего слоя. 2 н. и 6 з.п. ф-лы, 8 ил., 3 табл.

1. Металлическая заготовка с нефосфатным покрытием для процесса пластической обработки, включающая

металлический материал,

слой покрытия, сформированный на поверхности металлического материала, и

смазывающий слой, сформированный на слое покрытия, причем слой покрытия включает тетраборат кальция.

2. Металлическая заготовка с нефосфатным покрытием по п. 1, в которой слой покрытия нанесен на поверхность металлического материала в количестве от 2 г/м2 до 8 г/м2.

3. Металлическая заготовка с нефосфатным покрытием по п. 1, в которой смазывающий слой включает стеарат натрия, по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, гидроксид кальция и стеариновую кислоту.

4. Металлическая заготовка с нефосфатным покрытием по п. 3, в которой смазывающий слой включает стеарат натрия в диапазоне от 50 мас. % до 55 мас. %, по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, в диапазоне от 0,25 мас. % до 2,5 мас. %, гидроксид кальция в диапазоне от 15 мас. % до 20 мас. % и стеариновую кислоту в диапазоне от 25 мас. % до 30 мас. %.

5. Способ получения металлической заготовки с нефосфатным покрытием для процесса пластической обработки, включающий

осуществление процесса предварительной обработки для удаления инородного материала или отложений с поверхности металлического материала,

осуществление процесса нанесения покрытия для формирования слоя покрытия на поверхности металлического материала при погружении металлического материала, который подвергали процессу предварительной обработки, в агент для нанесения покрытия и

осуществление процесса нанесения смазывающего слоя для формирования смазывающего слоя на слое покрытия при контактировании металлического материала с покрытием и смазывающего агента,

при этом агент для нанесения покрытия представляет собой нефосфатный агент для нанесения покрытия, включающий не содержащий фосфат раствор для нанесения покрытия, содержащий по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, нитрит натрия, гидроксид кальция и воду, причем не содержащий фосфат раствор для нанесения покрытия включает по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, в диапазоне от 3,5 г до 4,5 г, нитрит натрия в диапазоне от 0,2 г до 0,45 г и гидроксид кальция в диапазоне от 80 г до 90 г в расчете на 1 л воды.

6. Способ по п. 5, в котором смазывающий агент включает стеарат натрия в диапазоне от 50 мас. % до 55 мас. %, по крайней мере один борат, выбранный из тетрабората натрия и его гидрата, в диапазоне от 0,25 мас. % до 2,5 мас. %, гидроксид кальция в диапазоне от 15 мас. % до 20 мас. %, и стеариновую кислоту в диапазоне от 25 мас. % до 30 мас. %.

7. Способ по одному из пп. 5-6, в котором процесс нанесения покрытия для формирования слоя покрытия осуществляют при погружении металлического материала в не содержащий фосфат раствор для нанесения покрытия в течение периода времени от 4 мин до 5 мин.

8. Способ по одному из пп. 5-6, в котором процесс нанесения покрытия для формирования слоя покрытия осуществляют при погружении металлического материала в не содержащий фосфат раствор для нанесения покрытия при температуре в диапазоне от 70°С до 80°С в течение периода времени от 4 мин до 5 мин.

| JP 2011246684 A, 08.12.2011 | |||

| JP 2006272461 A, 12.10.2006 | |||

| JP 2000309793 A, 20.11.2007 | |||

| Устройство для управления автономным инвертором напряжения | 1982 |

|

SU1026282A1 |

| Способ борирования металлических изделий | 1990 |

|

SU1723192A1 |

Авторы

Даты

2019-04-15—Публикация

2015-06-11—Подача