Область техники, к которой относится изобретение

Изобретение относится к конвейеру, предназначенному для транспортировки заготовок в прессе, в частности в линии пресса или многопуансонном прессе, от первого участка ко второму участку, прилегающему к первому участку, содержащему по меньшей мере одну боковую балку, расположенную сбоку от пресса, по существу проходящую параллельно направлению транспортировки конвейера, по меньшей мере одну штангу с захватами, предназначенными для захвата транспортируемой заготовки, причем штанга крепится к боковой балке таким образом, что может перемещаться вдоль балки, а для каждой боковой балки предназначен агрегат для поддержки боковой балки.

Предпосылки к созданию изобретения

Важной операцией при производстве деталей, изготовленных из листового металла, является операция штамповки. Детали из листового металла штампуют в прессе, таком как гидравлический, гидроформующий, механический, электрический или пневматический пресс, который обычно включает верхний штамп и соответствующий нижний штамп. Штампы перемещаются относительно друг друга, и таким образом осуществляется штамповка заготовки, помещенной в рабочее пространство между штампами. Форма штампов определяет воздействие на заготовку и, таким образом, полученную в результате форму. Обычно требуется выполнение последовательности операций штамповки с использованием штампов различной формы, пока не будет получена деталь из листового металла, имеющая нужную форму. Для достижения этого целесообразным образом размещают последовательно множество прессов, образующих линию прессов, или же применяют пресс со множеством штампов. С одной стороны, производительность линии прессов или многопуансонного пресса определяется производительностью пресса, т.е. временем, необходимым для выполнения одной операции штамповки. Однако с другой стороны производительность в значительной степени зависит от эффективности транспортировки заготовок от одного участка прессования к следующему. Поэтому важно применять систему быстрого перемещения для автоматической транспортировки заготовок от одного участка прессования к следующему.

Немецкая патентная заявка DE 10010079 А1 (Мюллер-Вейнгартен) касается конвейера, прикрепленного к вертикальной опоре пресса. Конвейер содержит вертикальный привод, имеющий два зубчатых колеса, независимо воздействующих на две вертикальные зубчатые рейки. Оба зубчатых колеса воздействуют на третье зубчатое колесо, размещенное между ними, с которым соединен поворачивающийся рычаг. Путем комбинирования перемещения по вертикали с поворотом рычага можно транспортировать заготовку от участка прессования к следующему участку.

В европейском патенте ЕР 0850709 В1 (Шулер) описан конвейер, в котором поперечина обоими своими концами прикреплена к механизмам направляющих стержней. Стержни механизма независимо присоединены к перемещающимся по вертикали ползунам, установленным на вертикальной опоре пресса. За счет смещения ползунов поперечина приобретает подвижность как по вертикали, так и по горизонтали.

Эти конвейеры обеспечивают только ограниченный диапазон транспортировки, который непосредственно зависит от длины поворотного рычага или направляющих стержней соответственно.

Европейские патенты ЕР 0621093 В1 (Мюллер-Вейнгартен) и ЕР 0600254 В1 (Шулер), а также патентная заявка США 2003/84701 A1 (Комацу) относятся к конвейерам для линии прессов, где между транспортными каретками, размещенными с обеих сторон пресса, проходят поперечины с захватами, предназначенными для захвата заготовок. Транспортные каретки могут независимо перемещаться по горизонтальным несущим направляющим, проходящим параллельно направлению транспортировки конвейера. Согласно патенту ЕР 0621093 В1 каретки содержат вертикальный привод, предназначенный для подъема и опускания поперечины, а в патенте ЕР 0600254 В1 и заявке US 2003/84701 A1 описаны направляющие, которые могут перемещаться по вертикали.

В принципе эти конвейеры обеспечивают диапазон транспортировки, ограниченный только длиной несущих направляющих. Однако конструкция конвейеров довольно сложна, и масса элементов, которые необходимо перемещать по горизонтали и/или по вертикали в процессе транспортировки, довольно велика. Соответственно, ограничены достигаемые скорость и эффективность.

Европейская патентная заявка ЕР 0309430 A1 относится к конвейеру для линии прессов, в котором пространство пола между прессами остается полностью свободным. Один из вариантов осуществления содержит центральную стойку, имеющую две вертикальных направляющих. Ползуны высокой регулировки расположены с возможностью перемещения вдоль направляющих. Ползуны имеют форму рук, которые проходят от направляющих и которые имеют на их соответствующих концах боковые ползуны регулировки. Эти ползуны имеют продольный рельс, который может быть наклонен относительно продольной оси, а также относительно вертикальной оси. Кроме того, рельс может поворачиваться вокруг продольной оси. На рельсе установлена с возможностью перемещения вдоль него тележка, имеющая захватывающее устройство, которое вращается вокруг нескольких осей. Для перемещения заготовка извлекается из пресса для подачи и захватывается захватывающим устройством конвейера. Во-первых, захватывающее устройство поворачивается на 90о вокруг вертикальной оси, соответственно, заготовка перемещается вдоль рельса, тогда как захватывающее устройство одновременно поворачивается на 180о вокруг горизонтальной оси, перпендикулярной направлению транспортировки. Наконец, захватывающее устройство снова поворачивается на 90о таким образом, что заготовка может транспортироваться к другому подающему механизму, перемещающему заготовку на следующий пресс.

Это устройство обеспечивает изменение размещения и ориентации заготовки в процессе транспортировки. Однако оно не подходит к тяжелым и/или удлиненным заготовкам и не обеспечивает высоких скоростей транспортировки.

Сущность изобретения

Задачей настоящего изобретения является создание конвейера, относящегося к упомянутой ранее области техники, который имеет простую конструкцию, обеспечивает большой диапазон транспортировки и эффективную и быструю транспортировку заготовок.

Техническое решение, лежащее в основе изобретения, определено признаками по п.1. Согласно изобретению агрегат для поддержки боковой балки содержит поворотный механизм, предназначенный для поворота боковой балки вокруг горизонтальной оси поворота, перпендикулярной направлению транспортировки, а захваты могут перемещаться с вращением для того, чтобы по меньшей мере компенсировать изменение ориентации заготовки, вызванное поворотом боковой балки. Кроме того, конвейер содержит вторую боковую балку, расположенную на второй боковой стороне пресса поперек первой боковой стороне пресса, и агрегат для поддержки второй боковой балки, содержащий поворотный механизм для поворота второй боковой балки вокруг горизонтальной оси поворота, перпендикулярной направлению транспортировки. Штанга является поперечиной, проходящей поперек пресса и прикрепленной к двум боковым балкам.

По существу перемещение по вертикали штанги, прикрепленной к боковой балке, обеспечивается путем поворота всей боковой балки. Это перемещение обеспечивает быстрое опускание и подъем штанги, причем боковая балка служит рычагом. Уменьшается масса элементов, которые необходимо перемещать в процессе транспортировки. Нет необходимости ни перемещать по вертикали всю балку, ни применять довольно тяжелую каретку, которая содержит вертикальный привод для подъема или опускания штанги, причем эта тяжелая каретка должна перемещаться вдоль балки. В принципе, диапазон транспортировки конвейера согласно изобретению не ограничен; он определяется в целом длиной боковой балки. В то же время конструкция конвейера согласно изобретению проста и поэтому возможно изготовление конвейера без значительных затрат.

Несмотря на поворотное перемещение, боковая балка всегда проходит по существу параллельно направлению транспортировки конвейера. В зависимости от расстояния транспортировки и необходимого диапазона подъема угол поворота относительно горизонтальной плоскости составляет в большинстве случаев 3-15°. Этого достаточно для захвата заготовки, ее подъема и транспортировки от первого участка. Перемещение заготовки по горизонтали по существу обеспечивается перемещением штанги вдоль боковой балки.

Участки, между которыми осуществляется транспортировка заготовок, могут быть участками прессования, которые содержат два взаимодействующих штампа, а также другими участками многопозиционного пресса, такими как участок начальной подачи, промежуточный накопительный участок, размещенный между участками прессования, или отгрузочный стеллаж или конвейер, отводящий штампованные изделия. Конвейер может быть, например, образован обычной конвейерной лентой, роботом, укладывающим штампованные изделия, или транспортной кареткой, отвозящей изделия на участок отгрузки.

Захваты могут быть свободно выбраны из числа существующих решений, в зависимости от обрабатываемых изделий, предназначенных для транспортировки. Захваты могут захватывать заготовки с помощью всасывания, магнитных сил, образовывать сопряжение или сцепление, соответствующие всасывающим приспособлениям, магнитным приспособлениям или приспособлениям, которые взаимодействуют с углублениями, отверстиями или выступами на заготовках.

В общем, штанга для захвата заготовок проходит по горизонтали и перпендикулярно к направлению транспортировки. Возможно, однако, любое направление штанги, обеспечивающее захват и освобождение заготовок на участках прессования.

Вращающееся движение захватов предпочтительно осуществляется путем вращения штанги вокруг ее продольной оси. В обычном случае с горизонтальной штангой, проходящей перпендикулярно направлению транспортировки, продольная ось штанги параллельна оси поворота боковой балки. Поэтому захваты поворачиваются путем вращения штанги вокруг ее продольной оси таким образом, что изменение ориентации заготовки, вызванное поворотом боковой балки, может быть в точности компенсировано. Однако движение вращения захватов не ограничивается компенсацией изменения ориентации, но ориентация заготовки может быть по желанию изменена во время транспортировки от первого до второго участка, например, для того чтобы приспособить ориентацию к форме и конфигурации нижнего штампа второго участка.

В целом агрегат, поддерживающий боковую балку, размещается на боковой стороне пресса, предпочтительно в середине между первым и вторым участками. Агрегат может быть размещен отдельно или может быть соединен с соседним участком, в частности с вертикальной опорой пресса, или прикреплен к основанию пресса или линии прессов.

При использовании поперечины, поддерживаемой на обоих концах, крутящие моменты, возникающие на боковой балке, могут быть уменьшены таким образом, что более тяжелые заготовки могут транспортироваться, используя более легкие элементы.

Предпочтительно поворотный механизм выполнен таким образом, что ось поворота пересекает вертикальную плоскость, содержащую боковую балку, или выше, или ниже, или на уровне боковой балки, в частности рядом со средней частью боковой балки. Таким образом, в отличие от ситуации, при которой плоскость пересекается сбоку от пресса, боковая балка образует качающийся рычаг, и во время своего перемещения вдоль балки штанга пересекает стационарную точку своего пути, т.е. точку, которая не перемещается по вертикали при повороте боковой балки. Поэтому штанга может быть поднята и опущена на обоих конечных точках своего пути, допуская подъем или опускание заготовки рядом с обоими концами боковой балки.

Кроме того, техническое решение обеспечивает простоту конструкции со сведением к минимуму крутящих моментов и, следовательно, сведением к минимуму усилий, воздействующих на элементы, удерживающие боковую балку. Это особенно справедливо в случае, когда ось поворота пересекает вертикальную плоскость рядом со средней частью боковой балки, так что оптимизируется компенсация массы и распределение сил, приложенных к элементам, удерживающим боковую балку, является наиболее симметричным. Кроме того, конечные точки балки осуществляют перемещение по существу по вертикали, если боковая балка поворачивается вокруг оси поворота, размещенной рядом с центром боковой балки.

Предпочтительно конвейер содержит две боковые балки, размещенные поперек пресса, и штангу, которая является поперечиной, проходящей поперек пресса и прикрепленной к двум боковым балкам. Использование поперечин, которые удерживаются на обоих концах, обеспечивает сведение к минимуму крутящих моментов, воздействующих на боковую балку, что обеспечивает транспортировку более тяжелых грузов с использованием более легких элементов. Однако изобретение не ограничивается конвейерами, имеющими поперечины, но также распространяется на конвейеры с консольными рычагами, прикрепленными к боковой балке, где захваты, предназначенные для захвата заготовок, прикреплены к этим рычагам. В этом случае боковые балки с прикрепленными к ним консольными рычагами могут быть размещены на обеих сторонах пресса, или же конвейер может быть односторонним, т.е. все консольные рычаги, предназначенные для транспортировки заготовок, взаимодействуют с прессом с одной стороны.

Предпочтительно по меньшей мере один из агрегатов для поддержки одной или двух боковых балок поддерживается таким образом, что может перемещаться в направлении, поперечном относительно направления транспортировки, чтобы регулировать расстояние между двумя боковыми балками. Это позволяет легко подгонять длину поперечины к ширине пресса, которая, в свою очередь, зависит от размера применяемых штампов. Любой из агрегатов может перемещаться относительно другого, например, по направляющим, или же оба агрегата, удерживающие одну поперечину, размещенную поперек пресса, могут перемещаться симметрично. Применение поперечины минимальной длины позволяет свести к минимуму массу перемещаемых частей и сил, воздействующих на боковые балки, обеспечивая более высокую гибкость и более быструю работу конвейерной системы.

С другой стороны, агрегаты могут устанавливаться в фиксированных положениях, а применяемые поперечины имеют установленную длину, обеспечивающую транспортировку заготовок максимальной длины, которые только может обрабатывать пресс.

Предпочтительно агрегат содержит также подъемный механизм, предназначенный для перемещения боковой балки в вертикальном направлении. Это позволяет поднимать или опускать боковую балку в положение, в котором возможно выполнение без помех со стороны боковых балок работ по техническому обслуживанию, например, таких как замена штампов в прессе. Кроме того, конвейер может быть быстро приспособлен к имеющим иную форму прессам и/или штампам. Хотя перемещение по вертикали штанги с захватами во время работы пресса по существу (предпочтительно полностью) обеспечивается поворотным движением боковой балки, перемещение по вертикали с помощью подъемного механизма может дополнительно применяться в процессе транспортировки, если это обеспечивает повышение скорости работы, например, в случае со штампами исключительной формы.

С другой стороны, конвейер может быть выполнен таким образом, что боковая балка может быть удалена для выполнения работ по техническому обслуживанию иным образом, например, путем ее отгибания или поворота балки приблизительно на 90° в вертикальное положение, так что штампы можно снять и вставить между балками.

Преимущественно поворотный механизм содержит два шпинделя, соединенные с боковой балкой, причем шпиндели могут применяться независимо для поворота и предпочтительно смещения боковой балки по вертикали. Путем независимого движения шпинделей, в особенности противоположного вращения шпинделей, смещаются две разнесенные точки опоры боковой балки, что позволяет поворачивать боковую балку. По меньшей мере одно из соединений между шпинделем и боковой балкой содержит компенсационный механизм, предназначенный для компенсации изменяющегося в результате независимой работы шпинделей расстояния между точками опоры. Предпочтительно два шпинделя размещаются параллельно друг другу, будучи ориентированы по вертикали. Соответственно, точки опоры обычно размещаются рядом на боковой балке. В этом случае боковая балка перемещается по вертикали, если оба шпинделя работают одновременно в одном виде вращения, так что обе точки опоры одновременно поднимаются или опускаются. В предпочтительном варианте шпиндели и соединения образуют узлы шариковых винтов.

Для поворотного механизма существуют различные альтернативные решения. Например, боковая балка может быть установлена на единственном горизонтальном поворотном валу, прикрепленном к агрегату и ограничивающем поворотную ось балки. В этом случае поворотное перемещение может контролироваться направляющей тягой с линейным приводом (или несколькими направляющими тягами), прикрепленной с возможностью вращения к боковой балке в любой точке, удаленной от оси поворота. Другой возможностью является непосредственное управление поворотным перемещением с помощью вращающегося привода, соединенного с осью поворота.

Предпочтительно боковая балка содержит два соединения, размещенных на боковой балке в продольном направлении, предпочтительно симметрично и близко к центру боковой балки. Каждое из соединений взаимодействует с одним из шпинделей. Размещение соединений на боковой балке в продольном направлении позволяет непосредственно соединять шпиндели с точками опоры балок там, где боковая балка пересекается со шпинделями; при этом не требуется какой-либо рычаг или аналогичная промежуточная деталь. Таким образом, устройство поворотного механизма (в особенности соединений между шпинделями и точками опоры боковой балки) упрощается, а требуемое пространство (в особенности в поперечном относительно пресса направлении) уменьшается. Размещение соединений близко к центру боковой балки позволяет быстро поворачивать боковую балку при умеренном смещении одной из точек опоры или обеих точек опоры боковой балки. Симметричное размещение относительно центра боковой балки обеспечивает оптимальную компенсацию веса двух внешних частей балки.

В другом варианте шпиндели соединяются с конечными точками балки, например, посредством рычагов, соединяющих шпиндели с точками опоры балки.

Предпочтительно боковая балка содержит телескопический приводной механизм, предназначенный для выполнения скользящего перемещения штанги. Это обеспечивает более быстрое перемещение штанги вдоль балки без увеличения относительного ускорения между соседними перемещающимися элементами. Поэтому полученное ускорение штанги может быть увеличено, что ведет к улучшению показателей работы конвейера. Кроме того, применение телескопического приводного механизма может увеличить диапазон работы конвейера без удлинения всей боковой балки. Это позволяет избежать возникновения конфликтных ситуаций между соседними балками и снизит вес системы балок.

Преимущественно телескопический приводной механизм образован несущей балкой, прикрепленной к поворотному механизму, причем первая каретка установлена с возможностью скольжения на несущей балке, а вторая каретка установлена с возможностью скольжения на первой каретке. Это позволяет получить простую и легкую конструкцию боковой балки и в то же время обеспечить устойчивое управление штангой при захвате заготовок.

С другой стороны, на боковой балке могут быть применены другие известные телескопические приводные механизмы.

Предпочтительно, и в особенности в случае наличия длинных транспортных путей, между несущей балкой и первой кареткой размещена промежуточная линейная направляющая, причем направляющая может скользить относительно несущей балки, а также относительно первой каретки. Преимущественно линейная направляющая спроектирована и размещена таким образом, что ее положение относительно несущей балки и первой каретки определяется исключительно относительным положением первой каретки относительно несущей балки. Этого можно достичь путем обеспечения положительного тягового усилия между линейной направляющей и несущей балкой и первой кареткой. За счет этого не требуется дополнительного привода для дополнительной ступени телескопического приводного механизма. Применение линейной направляющей позволяет уменьшить относительные скорости линейно перемещающихся частей, т.е. относительную скорость первой каретки относительно несущей балки можно разделить на первую скорость линейной направляющей относительно несущей балки и вторую скорость первой каретки относительно линейной направляющей. Таким образом могут быть смягчены механические напряжения, создаваемые высокими скоростями и ускорениями. Кроме того, перемещаемая линейно линейная направляющая обеспечивает надежную поддержку первой каретки на несущей балке даже в случаях уменьшения длины несущей балки. За счет снижения длины и, следовательно, веса несущей балки уменьшаются силы и моменты, воздействующие на поворотный механизм. Кроме того, благодаря меньшей размерности (линейно закрепленной) несущей балки можно избежать возникновения конфликтных ситуаций между балкой и соседними участками прессования.

Предпочтительно все приводы, предназначенные для перемещения штанги вдоль балки, а также для поворота балки являются стационарными относительно перемещения штанги вдоль размерности балки. Таким образом сводится к минимуму масса элементов, которые необходимо быстро перемещать. Кроме того, подача энергии на стационарные приводы гораздо проще, чем в случае подвижных приводов, требующих кабельных цепей и т.п. В отличие от существующего конвейера, имеющего каретку, включающую привод для перемещения штанги по вертикали, привод для поворота продольной балки и, таким образом, выполнения перемещения штанги по вертикали расположен независимо от перемещения штанги вдоль боковой балки. Наиболее предпочтительным является полностью стационарный привод, такой, например, как два шпинделя, прикрепленные к агрегату и соединенные с боковой балкой. Привод для перемещения штанги вдоль балки также является стационарным относительно перемещения штанги вдоль балки. Например, он может быть прикреплен к центральной части боковой балки и содержать передачу, такую как приводной вал, соединенный с кареткой, перемещающейся относительно балки. Только небольшой привод, предназначенный для поворачивания захватов, должен перемещаться вместе со штангой и входить в состав массы быстро движущихся элементов.

С другой стороны, привод, предназначенный для перемещения штанги вдоль балки, может, например, содержать линейный асинхронный электродвигатель, размещенный между продольной балкой и кареткой, поддерживающей штангу. Возможно комбинирование различных видов приводов, например, первая ступень телескопического приводного механизма может приводиться в действие стационарным электрическим двигателем посредством реечной передачи, в то время как другие ступени приводятся в действие линейными электродвигателями.

Конвейерная система, предназначенная для транспортировки заготовок на линии прессов или многопуансонном прессе, содержит множество размещенных последовательно конвейеров. В целом при наличии пресса, имеющего N участков, требуются N+1 конвейер: N-1 конвейер между участками прессования, один конвейер для подачи заготовок на первый участок прессования и один конвейер для удаления изделий от последнего участка прессования.

В случае, если требуется переворачивание заготовки с одного участка на следующий, как часто бывает в случае применения прессов двойного действия, предпочтительно устанавливают два расположенных последовательно конвейера, так что заготовка может передаваться с первого конвейера на второй конвейер, причем заготовка переворачивается, т.е. разворачивается приблизительно на 180°. Таким образом, не требуется специальный промежуточный участок для переворачивания заготовки.

Способ транспортировки заготовок в прессе, в частности в линии пресса или многопуансонном прессе, от первого участка ко второму участку, прилегающему к первому участку, с применением штанги, прикрепленной к боковой балке, размещенной сбоку от пресса и проходящей параллельно направлению транспортировки, включает следующие операции:

а) размещение штанги над заготовкой, находящейся на первом участке;

b) опускание штанги путем поворота боковой балки вокруг горизонтальной оси поворота, перпендикулярной направлению транспортировки;

с) захват заготовки захватами, прикрепленными к штанге;

d) подъем штанги путем поворота боковой балки вокруг оси поворота;

е) транспортировку заготовки на второй участок путем перемещения штанги вдоль балки;

f) размещение штанги в положении сдачи путем поворота боковой балки вокруг оси поворота и

g) освобождение заготовки из захватов.

В частности, положение передачи достигается путем укладывания заготовки на втором участке, т.е. прессе, на промежуточном накопительном участке, на конечном отгрузочном стеллаже или на конвейере.

Некоторые из операций могут выполняться одновременно, а именно операции подъема и/или опускания и транспортировки а) и b), d) и е) и/или е) и f), т.е перемещение штанги вдоль балки и поворот по меньшей мере частично выполняют одновременно. Таким образом можно ускорить процесс транспортировки. После того как заготовка будет уложена на втором участке, т.е в прессе, операция прессования, т.е. опускание верхнего штампа, может начаться до того, как штанга покинет рабочее пространство между верхним и нижним штампами. Для того чтобы сделать это возможным и чтобы оптимизировать последовательность работы линии прессов или многопуансонного пресса, путь свободной и нагруженной штанги можно уточнить за счет соответствующего контроля поворота и продольного движения штанги. Перемещения штанг, отнесенных к различным участкам, могут контролироваться независимо, допуская дальнейшую оптимизацию, прежде всего на линиях прессов, где сами участки прессования могут использоваться в производственном процессе асинхронно.

Предпочтительно данный способ содержит дополнительную операцию перемещения захватов с вращением для по меньшей мере компенсации изменения ориентации заготовки, вызванной поворотом боковой балки. Перемещение захватов с вращением не ограничивается компенсацией изменения ориентации, но ориентация заготовки может изменяться по желанию во время транспортировки от первого ко второму участку, например, для того, чтобы приспособить ориентацию к конфигурации нижнего штампа на втором участке.

В случае, если вторым участком является другой конвейер, предназначенный для дальнейшей транспортировки заготовки, который содержит вторые захваты, способ может включать дополнительную операцию перемещения с вращением захватов обоих конвейеров, так что заготовку, которую удерживают захваты первого конвейера, устанавливают в положение передачи, при котором она может быть непосредственно передана на вторые захваты другого конвейера. Таким образом происходит переворачивание заготовки. Переворачивание заготовки перед ее транспортировкой на следующий участок прессования требуется часто, в особенности в случае применения прессов двойного действия. Применение способа согласно настоящему изобретению позволяет исключить специальный промежуточный участок.

Другие дающие преимущества варианты осуществления и комбинации признаков вытекают из приведенного ниже подробного описания и формулы изобретения в целом.

Краткое описание чертежей

Чертежи, которые используются для пояснения вариантов осуществления, демонстрируют:

на фиг.1 показана линия прессов, снабженная конвейерной системой согласно настоящему изобретению;

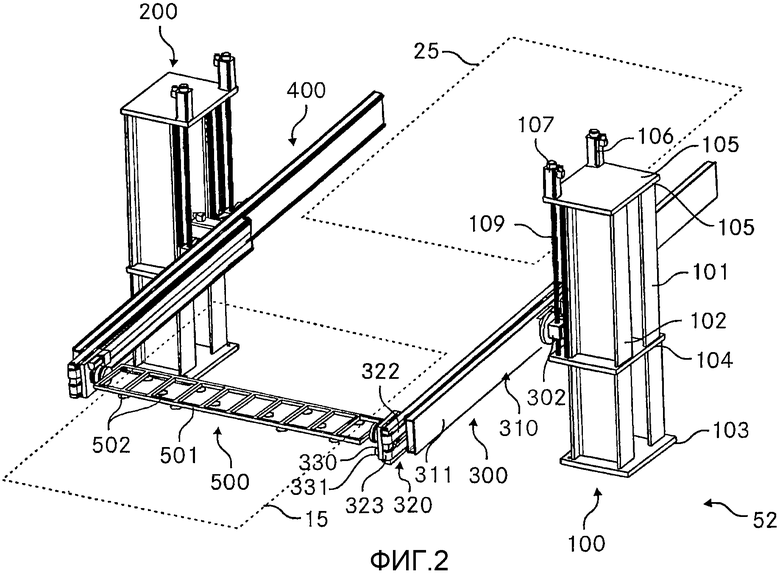

на фиг.2 - перспективный вид конвейера согласно настоящему изобретению;

на фиг.3 - вертикальная проекция конвейера с наружной стороны пресса;

на фиг.4 - вертикальная проекция конвейера с внутренней стороны пресса;

на фиг.5 - вертикальная проекция конвейера вдоль оси пресса;

на фиг.6 - вид конвейера сверху;

на фиг.7 - детальный вид телескопического приводного механизма конвейера;

на фиг.8А-F - схематическая иллюстрация процесса, являющегося предметом изобретения;

на фиг.9 - схематическая иллюстрация передачи заготовки между двух соседних конвейеров для переворачивания заготовки;

на фиг.10 - перспективный вид конвейера согласно настоящему изобретению, имеющего перемещаемые опорные агрегаты;

на фиг.11А, В - вид сверху двух позиций другого варианта осуществления конвейера согласно настоящему изобретению, имеющего телескопический приводной механизм, отличающийся наличием дополнительной линейной направляющей;

на фиг.12 - детальный вид первого варианта дополнительной линейной направляющей; и

на фиг.13 - детальный вид второго варианта дополнительной линейной направляющей.

На фигурах одинаковые элементы обозначены одинаковыми позициями.

Предпочтительные варианты осуществления

На фиг.1 показана линия пресса, снабженная конвейерной системой согласно настоящему изобретению. Линия пресса 1 включает четыре участка прессования 10, 20, 30, 40, расположенные последовательно в ряд. Расстояние между центрами соседних участков прессования составляет около 5-6 м. Каждый из участков прессования 10…40 имеет верхний штамп 11, 21, 31, 41 и соответствующий нижний штамп 13, 23, 33, 43. Верхние штампы 11…41 могут по отдельности перемещаться по вертикали с помощью соответствующих приводов и зубчатых передач, размещенных в кожухах 12, 22, 32, 42, расположенных на верху участков прессования 10…40. Эти механизмы перемещения верхних штампов 11…41 известны в области технологии штамповки и не описываются в деталях. Заготовки подвергаются формовке между верхними штампами 11…41 и нижними штампами 13…43. Верхние штампы 11…41 установлены на станинах пресса 14, 24, 34, 44, каждая из которых содержит четыре столба, размещенные вокруг рабочих зон 15, 25, 35, 45 между штампами 11…41 и 13…43. Столбы станин пресса 14…44, а также нижние штампы 13…43 могут иметь отдельные опоры на отдельных основаниях для каждого пресса или на общем основании для всей линии прессов 1.

Между двумя последовательными участками прессования 10…40 размещены конвейеры 52, 53, 54. Дополнительные конвейеры 51, 55 размещены перед первым участком прессования 10 и после последнего участка прессования 40. Первый конвейер 51 установлен перед первым участком прессования 10 для снабжения линии прессов 1 заготовками с участка загрузки (не показан). Второй конвейер 52 установлен между станинами пресса 14, 24 первого участка прессования 10 и вторым участком прессования 20, второй конвейер 53 размещен между станинами пресса 24, 34 второго участка прессования 20 и третьим участком прессования 30, и третий конвейер 54 размещен между станинами пресса 34, 44 третьего участка прессования 30 и четвертым участком прессования 40. Последний конвейер 55 расположен после последнего участка прессования 40 и предназначен для удаления формованных изделий от линии прессов 1 и подачи их на конечный участок, такой как конечный отгрузочный стенд или конвейер для удаления формованных изделий. Каждый из конвейеров 51…55 имеет отдельное основание. При ситуации, показанной на чертеже, все конвейеры 51…55 находятся в крайнем левом положении, будучи готовы принять заготовку с участка загрузки и, соответственно, участков прессования 10, 20, 30, 40 со своей левой стороны.

На фиг.2 показан перспективный вид конвейера согласно настоящему изобретению. Конвейер 52 образован первым несущим агрегатом 100, размещенным с одной стороны линии пресса, вторым несущим агрегатом 200, размещенным с другой стороны, поперек линии пресса, первой боковой балкой 300, опирающейся на первый несущий агрегат 100, и второй боковой балкой 400, опирающейся на второй несущий агрегат 200. К обеим боковым балкам 200, 400 прикреплена поперечина 500, которая проходит поперек линии пресса, перпендикулярно направлению транспортировки, которое совпадает с осью линии пресса. Конвейер 60 имеет такие размеры, при которых в рабочие зоны 15, 25 прессов проходит только поперечина 500. Несущие агрегаты 100, 200, так же как боковые балки 300, 400, размещены сбоку от рабочих зон 15, 25. Диапазон действия конвейера 52, т.е. участок, на котором могут быть подняты или уложены заготовки, проходит от центра первой рабочей зоны 15 до центра второй рабочей зоны 25. Соответственно, диапазон действия соседнего конвейера проходит от центра второй рабочей зоны 25 до центра рабочей зоны соседнего участка. Таким образом, каждая заготовка, находящаяся на одном из участков, может проходить к двум соседним конвейерам.

На фиг.3-6 показаны различные виды конвейера. На фиг.3-5 показаны вертикальные проекции конвейера с наружной и внутренней сторон пресса, а также вдоль оси пресса соответственно; на фиг.6 показан вид конвейера сверху. Несущий агрегат 100 содержит два параллельных вертикальных столба 101, 102, скрепленных через промежутки тремя горизонтальными плитами: плитой основания 103, промежуточной плитой 104 и верхней плитой 105. Вертикальные столбы 101, 102 имеют I-образный профиль (см. фиг.2), и их главная размерность перпендикулярна оси пресса. Базовая плита 103 служит платформой, улучшая таким образом устойчивость несущего агрегата 100. Верхняя плита 105 имеет два привода 106, 107, каждый из которых соединен с одним концом вертикального шпинделя 108, 109, размещенного с внутренней стороны несущего агрегата 100. Другие концы шпинделей 108, 109 установлены на подшипниках, прикрепленных к промежуточной плите 104. Кроме того, один из вертикальных столбов 102 имеет вертикальную направляющую, проходящую параллельно соответствующему шпинделю 109 на той же внутренней стороне вертикального столба 102.

К внутренней стороне несущего агрегата 100 прикреплена боковая балка 300. Для этой цели боковая балка 300 содержит два соединения 301, 302, размещенные вдоль боковой балки 300 симметрично и близко к центру. Каждое из соединений 301, 302 взаимодействует с одним из шпинделей 108, 109, образуя шариковый винтовой узел. Для этого соединения 301 содержат вертикальную внутреннюю резьбу, взаимодействующую с наружной резьбой вертикальных шпинделей 108, 109 с помощью шарикового подшипника, образованного между резьбой. Вертикальная внутренняя резьба зафиксирована и не может поворачиваться вокруг своей главной (вертикальной) оси, но может вращаться вокруг горизонтальной оси по отношению к боковой балке 300.

Путем вращения шпинделей 108, 109 в том или ином направлении соответственно поднимаются или опускаются шпиндели 301, 302. Поэтому путем независимого применения шпинделей 108, 109 можно задать наклон боковой балки 300; при одновременном использовании обоих шпинделей 108, 109 с одинаковой скоростью вращения и с одинаковым направлением вращения происходит подъем или опускание боковой балки 300 без изменения ее наклона. Оба вида перемещений, т.е. поворот и подъем или опускание, могут быть наложены друг на друга за счет соответствующего выбора вращательного движения шпинделей 108, 198.

При увеличении наклона боковой балки 300 необходимо регулировать расстояние соединений 301, 302, что связано с увеличением расстояния точек опоры на шпинделях 108, 109 относительно боковой балки 300. Для этой цели одно из соединений 301 содержит компенсационный механизм 303, который образован двумя направляющими, параллельными размерности по длине боковой балки 300, на которой может перемещаться со скольжением соединение 301. Другое соединение 302 прикреплено к боковой балке 300.

Боковая балка 300 содержит базовую часть 310, телескопический приводной механизм 320 и каретку 330, к которой прикреплен один конец поперечины 500 (см. фиг.2). Базовая часть 310 образована полым профилем 311, прикрепленным к соединениям 301, 302. Две параллельные направляющие 312, 313 размещены на внутренней поверхности полого профиля 311 и проходят вдоль базовой части 310.

Телескопический приводной механизм 320 размещен с внутренней стороны базовой части 310 и перемещается по этим направляющим 312, 313. Приводной механизм 320 содержит промежуточную каретку 321, имеющую на обоих концах ролики, через которые вокруг промежуточной каретки 321 в продольном направлении пропущены ремни 322, 323. Главная размерность промежуточной каретки 321 несколько больше половины длины базовой части 310 боковой балки. На своей внутренней поверхности промежуточная каретка 321 содержит пару параллельных направляющих 324, 325, предназначенных для ведения со скольжением каретки 330.

С одной стороны ремни 322, 323 прикреплены к каретке 330, с другой стороны ремни прикреплены к центральному участку базовой части 310. Когда промежуточную каретку 321 перемещают вдоль базовой части 310 с заданной скоростью, каретка 330 перемещается в том же направлении, имея ту же скорость относительно промежуточной каретки 321 из-за относительного движения ремней 322, 323 относительно промежуточной каретки 321. Из-за взаимного наложения движений результирующая скорость каретки 330 относительно базовой части 310 приблизительно в два раза превышает скорость промежуточной каретки 321.

На фиг.2-6 каретка 330 показана в крайнем левом положении. Промежуточная каретка 321 вместе с кареткой 330 выступают относительно базовой части 310 продольной балки 300. Длина боковой балки 300 соответствует расстоянию между соседними участками прессования, т.е. 5-6 м, уменьшенному на избыточную длину телескопического приводного механизма 320. Это позволяет размещать соседние конвейеры на линии прессов или в многопуансонном прессе таким образом, что оба конвейера могут достигать одной промежуточной позиции, в которой должна быть уложена или поднята заготовка, без взаимных помех со стороны боковых балок друг другу. А именно выступающая часть промежуточной каретки 321 проходит в промежуточное пространство между двумя соседними боковыми балками исключительно во время подъема или укладки заготовки. В остальном базовая часть 310 оставляет достаточно места для поворота боковых балок и для размещения поперечины соседнего конвейера в промежуточном пространстве между балками.

Привод 304 прикреплен к обратной стороне центральной части боковой балки 300. Он проходит в промежуточное пространство между вертикальными столбами 101, 102, которое оставляет достаточный зазор, так что привод 304 не мешает ни повороту боковой балки 300, ни ее подъему или опусканию. Привод взаимодействует с зубчатой рейкой, прикрепленной к промежуточной каретке 321, так что промежуточная каретка 321 может перемещаться относительно базовой части 310 боковой балки 300.

На каретке 330 размещен привод 331, предназначенный для вращения поперечины 500. Этот привод 331 может быть небольшим, если он соединен с поперечиной 500 зубчатым редуктором. Поперечина 500 образована рамой 501 решетчатого типа, несущей несколько всасывающих приспособлений 502, предназначенных для захвата транспортируемых заготовок. С одной стороны, вращение поперечины 500 служит для компенсации изменения ориентации поперечины 500, вызванной поворотом боковой балки 300. С другой стороны, ориентация поперечины 500 может быть оптимизирована для захвата заготовки, и ориентация транспортируемой заготовки может быть приспособлена к назначению заготовки, т.е. к конфигурации штампа пресса, для которого она предназначена, или отгрузочного стеллажа. Поперечина 500 может быть автоматически отсоединена от каретки 330 для ее замены другой поперечиной, например, снабженной захватами другого типа. Замена захватов предпочтительно имеет место на перемещаемом брусе или на отдельной каретке.

Электроэнергия для привода 331, предназначенного для вращения поперечины 500, а также сжатый воздух, необходимый для всасывающих приспособлений 502, подаются с помощью кабельной цепи, содержащей электрические кабели и воздушную линию, размещенные поверх базовой части 310 боковой балки 300. Для ясности кабельная цепь на фигурах не показана.

На фиг.7 показан детальный вид телескопического приводного механизма конвейера. Телескопический приводной механизм 320 является частью боковой балки 300, которая прикреплена с помощью соединения 301 к шпинделю 108, помещенному своим нижним концом в промежуточную плиту 104 несущего агрегата 100. Соединение 301 содержит поворотную пластину с поворотным подшипником, предназначенным для регулирования ориентации соединения 301, прикрепленного к боковой балке 300, относительно вертикальной резьбы, связанной со шпинделем 108. Соединение 301 содержит также компенсационный механизм 303, образуемый горизонтальной направляющей, прикрепленной к базовой части 310 боковой балки 300, и соответствующим управляющим устройством, прикрепленным к соединению 301. Компенсационный механизм 303 позволяет компенсировать меняющееся расстояние между точками опоры соединений на шпинделях.

Кроме того, боковая балка 300 содержит опору 305, которая взаимодействует с вертикальным управляющим устройством 110, прикрепленным к одному из вертикальных столбов 101. Опора 305 принимает на себя часть качающего крутящего момента и сил, воздействующих на опору и возникающих между боковой балкой 300 и несущим агрегатом 100, и таким образом освобождает шпиндели.

Привод 304 прикреплен к задней стороне полого профиля 311 базовой части 310 боковой балки 300. Ведущий вал 306 выступает из передней поверхности привода 304, причем его ось является горизонтальной и перпендикулярной к главной размерности боковой балки 300. Ведущий вал 306 проходит в полый профиль 311 через отверстие в задней поверхности. Шестерня 307, расположенная перед полым профилем 311, прикреплена к переднему концу ведущего вала 306 через другое отверстие в передней поверхности полого профиля 311. Шестерня 307 взаимодействует с зубчатой рейкой 308, прикрепленной к промежуточной каретке 321 и идущей вдоль нее. Поэтому за счет использования привода 304 промежуточную каретку 321 перемещают вдоль главной размерности базовой части 310 боковой балки 300.

Промежуточная каретка 321 установлена с возможностью скольжения на базовой части 321 с помощью направляющих 326, 327, установленных на промежуточной каретке 321, взаимодействующей с направляющими 312, 313 базовой части 310. Каретка 330, на которой закреплена поперечина 500, установлена с возможностью скольжения на промежуточной каретке 321 с помощью направляющих 332, 333, установленных на каретке 330, взаимодействующей с направляющими 324, 325 промежуточной каретки 321.

Ремни 322, 323, проходящие вокруг промежуточной каретки 321, прикреплены к центральному участку базовой части 310, рядом с которым размещен привод 304. Кроме того, ремни 322, 323 прикреплены к каретке 330. Ремни 322, 323 свободно перемещаются относительно промежуточной каретки 321, направляемые роликами, расположенными на обоих ее концах.

На фиг.8А-F показана схематическая иллюстрация процесса, являющегося предметом изобретения. На фиг.8А показана поперечина 500 в крайнем правом положении; боковая балка 300 наклонена так, что поперечина 500 опущена относительно центра боковой балки 300. Обычно максимальный требующийся подъем составляет около 30 см или меньше, что означает, что максимальный угол наклона относительно горизонтальной плоскости составляет около 6° или меньше. В наклонном положении захват заготовки 2, размещенной на первом участке 10, выполняют путем создания отрицательного давления на всасывающих приспособлениях поперечины 500. Как только заготовка 2 будет захвачена, приводится в действие правый шпиндель 107 несущего агрегата 100 для поворота боковой балки 300, так что она переходит в горизонтальное положение. Таким образом, заготовку 2 поднимают с первого участка 10. Во время поворотного перемещения, сразу после удаления заготовки 2 с первого участка 10, начинается горизонтальное перемещение каретки 330, которая удерживает поперечину 500. Это позволяет быстро убрать поперечину 500 из рабочей зоны между верхним и нижним штампами и поэтому максимизировать эффективность процесса, который выполняет линия пресса. Во время процесса подъема поперечину 500 поворачивают, чтобы компенсировать ориентацию поперечины 500 относительно каретки 330. Поэтому ориентация заготовки 2 остается постоянной.

В варианте, показанном на фиг.8 В, сразу после того как боковая балка 300 достигла горизонтального положения, при одновременном повороте боковой балки 300 и перемещении каретки 330 поперечина 500 уже сдвинулась по направлению к центру боковой балки 300. Далее движение каретки 330 продолжается. Заметим, что каретка 330 перемещается со скоростью, в два раза превышающей скорость промежуточной каретки 321, что связано с телескопической компоновкой кареток. На фиг.8С показано центральное положение конвейера.

На фиг.8D показан вариант, имеющий место непосредственно перед началом поворотного перемещения боковой балки 300. Каретка 330 с поперечиной 500 еще не достигла своего крайнего левого положения и продолжает перемещаться влево во время поворотного перемещения боковой балки 300, осуществляемого путем вращения левого шпинделя 106. На фиг.8Е показан вариант, при котором достигается крайнее левое положение и в котором боковая балка 300 наклонена таким образом, что заготовка 2 может быть отсоединена от поперечины 500 и уложена на втором участке 20. И вновь в процессе опускания поперечина 500 поворачивается для того, чтобы компенсировать изменение ориентации поперечины 500 относительно каретки 330, так что ориентация заготовки 2 остается постоянной.

После отсоединения заготовки 2 освобожденная поперечина 500 может быть поднята путем поворота боковой балки 300, и сразу после того, как это станет возможно, начинается горизонтальное перемещение поперечины 500 обратно в направлении центра боковой балки 300, так что достигается ситуация, изображенная на фиг.8F. Следующий цикл процесса повторной транспортировки заготовки 2 с первого участка 10 на второй участок 20 начнется сразу после того, как заготовка 2 будет готова к транспортировке.

Следует отметить, что во время описанного процесса сама боковая балка 300 в целом не поднимается и не опускается. Опускание и подъем поперечины 50 осуществляются исключительно путем поворотного перемещения боковой балки 300. Диапазон подъема можно дополнительно увеличить, не поднимая всю боковую балку 300: этого достигают путем поворота боковой балки 300 из ее горизонтального положения во время процесса подъема и как только заготовка будет удалена с первого участка путем возвращения боковой балки в горизонтальное положение.

Однако подъем боковой балки 300 может потребоваться при выполнении работ по техническому обслуживанию или при замене штампов. Кроме того, в зависимости от геометрической формы линии пресса и конвейера перемещение поперечины 500 может более гибко контролироваться, если поворотное движение дополняется перемещениями по вертикали всей боковой балки 300. Следует отметить, что каждый конвейер (в помещенном на изображении варианте осуществления, который содержит два несущих агрегата, две боковые балки и поперечину) линии пресса может применяться независимо. Это позволяет дополнительно оптимизировать производственный процесс на линии пресса.

На фиг.9 показана схематическая иллюстрация передачи заготовки между двумя соседними конвейерами 52, 52' для переворачивания заготовки. Для выполнения передачи поперечина 500, которая держит заготовку, поворачивается приблизительно на 90°, так что заготовка 2 удерживается вертикально. После этого каретки 330, 330' двух соседних конвейеров 52, 52' перемещаются к своим соседним самым крайним положениям, которые зависят от ширины заготовки 2. В то же время поперечина 500' второго конвейера 52' поворачивается таким образом, чтобы ее захваты были обращены к захватам поперечины 500 первого конвейера 52. Именно в этом положении становится возможным переворачивание: в течение короткого времени заготовка 2 удерживается с обеих сторон, пока первый конвейер 52 не отпустит заготовку 2 и не уберет поперечину 500. Путем поворота поперечины 500' второго конвейера 52' заготовка 2 снова оказывается ориентированной таким образом, что она может быть подана, например, на участок прессования. Однако благодаря передаче, показанной на фиг.9, ориентация заготовки 2 изменена на противоположную.

На фиг.10 показан перспективный вид конвейера согласно настоящему изобретению, имеющего перемещаемые опорные агрегаты. Конвейер 52а по существу соответствует конвейеру 52, изображенному на фиг.2-7. Однако несущие агрегаты 100а, 200а конвейера 52а, предназначенные для поддержки боковых балок 300, 400, модифицированы таким образом, что они могут перемещаться в направлении, поперечном относительно направления транспортировки. Для этого несущие агрегаты 100а, 200а опираются на две параллельные направляющие 601, 602, проходящие поперек пресса и пропущенные под нижним штампом пресса. Направляющие 601, 602 проходят сквозным образом от одного несущего агрегата 100а до другого несущего агрегата 200а, образуя рельсовый путь 600, вдоль которого могут перемещаться несущие агрегаты 100а, 200а.

Оба несущих агрегата 100а, 200а содержат на нижней стороне своих базовых плит 103а бегунки или ролики, взаимодействующие с направляющими 601, 601. Кроме того, они содержат фиксирующие средства, предназначенные для фиксации места размещения несущих агрегатов 100а, 200а на направляющих 601, 602. Если конвейер 52а используют для транспортировки заготовок к прессу, имеющему пару штампов, ширина которых меньше максимальной длины поперечины 500, длинную поперечину 500 снимают, фиксирующие средства несущих агрегатов 100а, 200а отсоединяют и несущие агрегаты 100а, 200а перемещают таким образом, чтобы можно было использовать более короткую поперечину, длина которой подогнана к ширине штампов. В заключение перемещенные несущие агрегаты 100а, 200а вновь крепят к направляющим 601, 602 в их новом положении.

Хотя система перемещения несущих агрегатов показана с конвейером согласно настоящему изобретению, имеющим поворачивающиеся боковые балки, область применения такой системы не ограничивается подобными конвейерами. Она распространяется также на другие конвейерные системы, имеющие взаимозаменяемые поперечины, проходящие поперек пресса, которые обеими своими сторонами опираются на несущие агрегаты, например конвейерные системы, уже известные сами по себе, имеющие, например, каретки, опирающиеся на горизонтальные направляющие, поворотные рычаги или механизмы с направляющими стержнями, удерживающие поперечину.

В некоторых случаях может оказаться достаточным, чтобы только один из числа несущих агрегатов мог перемещаться в направлении, перпендикулярном направлению транспортировки, т.е. приближаться или удаляться от пресса. Направляющие могут быть раздельными, а не непрерывными. Вместо направляющих и бегунков или роликов могут применяться другие известные подшипники, допускающие линейное перемещение. Для дополнительного упрощения применения системы два несущих агрегата и/или фиксирующие средства могут быть соединены между собой, например, цепным приводом, так что перемещение одного из агрегатов приводит к соответствующему симметричному перемещению другого агрегата и/или фиксация обоих агрегатов происходит одновременно. Регулировка расстояния между несущими агрегатами может выполняться вручную или автоматически, путем соответствующего управления приводом, предназначенным для движения несущих агрегатов вдоль поперечного пути.

На фиг.11А, В показан вид сверху двух позиций другого варианта осуществления конвейера согласно настоящему изобретению, имеющего телескопический приводной механизм, отличающийся наличием дополнительной линейной направляющей. В целом конструкция конвейера соответствует конструкции конвейера, рассмотренного в связи с фиг.1-7. Однако этот дополнительный вариант осуществления конвейера 52b отличается наличием боковой балки 300b, имеющей базовую часть 310b уменьшенной по сравнению с рассмотренным выше вариантом реализации длины. Длина базовой части 310b приблизительно соответствует длине промежуточной каретки 321b. Для того чтобы обеспечить надежную поддержку промежуточной каретки 321b на базовой части 310b, применяется линейная направляющая 340b, размещенная между базовой частью 310b и промежуточной кареткой 321b. Линейная направляющая 340b может скользить относительно обеих своих соседних деталей. Ее длина соответствует приблизительно половине длины промежуточной каретки 321b.

Вместе с линейной направляющей 340b телескопический приводной механизм 320b, который по существу выполнен так, как описано в связи с фиг.5-7, образует трехступенчатый телескопический привод, т.е. относительная скорость каретки 330b, с которой может быть соединена поперечина, относительно базовой части 310b (которая не перемещается по горизонтали вдоль пресса), разделяется на первую скорость линейной направляющей 340b относительно базовой части 310b, вторую скорость промежуточной каретки 321b относительно линейной направляющей 340b и третью скорость каретки 330b относительно промежуточной каретки 321b. Телескопический приводной механизм 320b приводится в действие таким же образом, как рассмотрено выше, т.е. путем применения реечной передачи, за исключением того, что для улучшения динамики предусмотрено применение двух приводов, 304.1b и 304.2b.

На фиг.11А показан вариант, при котором каретка 330b находится в центральном положении. В этом случае промежуточная каретка 321b и линейная направляющая 340b также находятся в центральном положении, т.е. симметрично относительно центра боковой балки 300b. Из-за уменьшенной длины базовой части 310b протяженность конвейера 52b вдоль пресса уменьшается (см. фиг.8С), что допускает выполнение без помех механической обработки заготовок на соседних прессах.

На фиг.11В изображено крайнее наружное положение каретки 330b относительно боковой балки 300b. Почти половина промежуточной каретки 321b выступает в продольном направлении поверх базовой части 310b боковой балки 300b. Линейная направляющая 340b перемещается в направлении соответствующего конца базовой части 310b и все еще поддерживает промежуточную каретку 321b по всей ее длине, частично включая участок, где два привода 304.1b, 304.2b взаимодействуют с промежуточной кареткой 321b. Таким образом обеспечивается устойчивая поддержка промежуточной каретки 321b, в особенности в области, где приводы 304.1b, 304.2b прикладывают моменты и силы к промежуточной каретке 321b. Путь каретки 330b распределяется по соответствующим путям линейной направляющей 340b, промежуточной каретки 321b и каретки 330b относительно их соседних наружных элементов в соотношении 1:1:2, т.е. абсолютные пути этих элементов находятся в соотношении 1:2:4.

На фиг.12 показан детальный вид первого варианта дополнительной линейной направляющей. И в этом случае перемещение с вращением привода 304.1b, приложенное к задней стороне базовой части 310b, передается на промежуточную каретку 321b с помощью шестерни 307b, прикрепленной к ведущему валу 306b привода 304.1b и взаимодействующей с зубчатой рейкой 308b, прикрепленной к промежуточной каретке 321b и расположенной вдоль нее. Две линейные направляющие 340.1b, 340.2b расположены одна над другой, между базовой частью 310b и промежуточной кареткой 321b. Каждая из направляющих 340.1b, 340.2b взаимодействует с двумя параллельными рейками 312b, 326b; 313b, 327b, прикрепленными к базовой части 310b и промежуточной каретке 321b соответственно. Для этой цели направляющие 340.1b, 340.2b снабжены монорельсовыми ползунами 341.1b, 342.1b; 341.2b, 342.2b, которые сами известны в технике. Для того чтобы обеспечить синхронную работу направляющих 340.1b, 340.2b, т.е. гарантировать, что положение направляющих 340.1b, 340.2b точно определяется положением соседних элементов, каждая из направляющих 340.1b, 340.2b содержит зубчатое колесо 343.1b, 343.2b, свободно вращающееся вокруг вертикальной оси, т.е. оси, перпендикулярной плоскости, ограниченной параллельными рейками 312b, 326b; 313b, 327b. Каждое из зубчатых колес 343.1b, 343.2b взаимодействует с двумя противоположными параллельными зубчатыми рейками 314b, 328b; 315b, 329b, проходящими параллельно рейкам 312b, 326b; 313b, 327b и прикрепленными к базовой части 310b и промежуточной каретке 321b соответственно.

Каретка 330b, предназначенная для поддержки поперечины (или иного приспособления для захвата), установлена с возможностью скольжения на промежуточной каретке 321b с помощью роликов 334b, 335b, установленных с возможностью вращения на каретке 330b и катящихся по продольным направляющим 324b, 325b, прикрепленным к промежуточной каретке 321b. По сравнению с вариантами реализации, описанными выше, каретка 330b устроена таким образом, что ее ширина (т.е. ее протяженность в направлении, поперечном прессу) уменьшается. Для достижения этого каретка 330b расположена над промежуточной кареткой 321b, так что привод 331b, предназначенный для осуществления вращательного движения захватывающего приспособления, может быть прикреплен над промежуточной кареткой 321b к задней стороне каретки 330b. Перемещение привода 331b передается на переднюю сторону каретки 330b соответствующей передачей 336b. Каретка 321b с уменьшенной шириной может также применяться в первом варианте осуществления изобретения, рассмотренном в связи с фиг.1-7.

И в этом случае ремень 322b, проходящий вокруг промежуточной каретки 321b, прикреплен к центральному участку базовой части 310b. Кроме того, ремень 322b прикреплен к каретке 330b. И в данном случае ремень 322b может свободно перемещаться относительно промежуточной каретки 321b, направляемый роликами, размещенными на обоих ее концах.

На фиг.12 показаны также две системы передвижных кабелей 350b, 351b, образующие продольные кабельные каналы, прикрепленные к базовой части 310b и промежуточной каретке 321b соответственно. Первый кабель, идущий в кабельном канале, прикрепленном к базовой части 310b, соединен на промежуточной каретке 321b со вторым кабелем, проходящим в кабельном канале, прикрепленном к промежуточной каретке 321b, в то время как второй кабель соединен с потребителями или присоединен к каретке 330b (т.е. приводу 331b, предназначенному для вращения захватов, всасывающим приспособлениям и т.п.). По сравнению с одним кабелем два кабеля испытывают воздействие меньших усилий, так что их срок службы продлевается. Первый вариант осуществления, рассмотренный выше, также может включать две системы передвижных кабелей, описанные в связи с настоящим вариантом осуществления.

На фиг.13 показан детальный вид второго варианта осуществления дополнительной линейной направляющей. В большинстве отношений ее конструкция соответствует варианту, рассмотренному в связи с фиг.12. Вот почему далее необходимо сосредоточиться на различиях. Для того чтобы уменьшить общую ширину боковой балки, линейные направляющие 340.1c, 340.2c относятся к другому типу, отличаясь позитивными управляющими клетями 344.1с, 344.2с. Такие направляющие поставляет промышленность (например, направляющие INA MVZ INASchaeffer KG или направляющие Schneeberger Formula-S). Они содержат два параллельных пути 345.1с, 346.1с; 345.2с, 346.2с, имеющие V-образные профили, имеющие центральные клети 344.1с, 344.2с, которые могут скользить относительно обоих путей 345.1с, 346.1с; 345.2с, 346.2с. Позитивное управление осуществляется зубчатыми колесами, установленными с возможностью вращения на клетях 344.1с, 344.2с и взаимодействующими с зубчатыми направляющими, прикрепленными к двум рейкам 345.1с, 346.1с; 345.2с, 346.2с линейных направляющих 340.1с, 340.2с. В этом варианте осуществления клети 344.1с, 344.2с эффективно образуют первую ступень телескопического приводного механизма 320с, в то время как рейки 345.1с, 346.1с; 345.2с, 346.2с линейных направляющих 340.1с, 340.2с прикреплены к соседним элементам, например базовой части 310с и промежуточной каретке 321с.

Гибкость конвейерной системы с поперечиной повышается, если поперечина прикреплена к кареткам, проходящим вдоль продольных штанг таким образом, что эти две каретки могут независимо смещаться по горизонтали и/или по вертикали. Таким образом, путем независимого смещения кареток, а также установки боковых балок можно подогнать положение и ориентацию поперечины к форме и ориентации заготовки, предназначенной для подъема или укладки. Кроме того, обеспечивается гибкое приспособление ориентации заготовки в процессе переноса от одного участка на следующий. Для этой цели применяются соединения между каретками и поперечиной, которые позволяют наклонять поперечину в вертикальной плоскости, а также в горизонтальной плоскости. Этого можно достичь, например, с помощью универсального сочленения. Кроме того, поскольку при наклоне поперечины расстояние между каретками возрастает, на одном из соединений, на обоих соединениях или вдоль поперечины размещают компенсирующий механизм, например телескопический механизм, для того, чтобы приспособить эффективную длину поперечины для компенсации меняющегося расстояния.

Для уменьшения сил и моментов, действующих на приводы шпинделей, может быть предусмотрен механизм компенсации веса, который компенсирует различия веса частей боковой балки с обеих сторон фактической оси поворота, вызванные поворотным перемещением боковой балки. В своей основе этот механизм может содержать по существу вертикальный рычаг, который с возможностью вращения и скольжения опирается на несущий агрегат конвейера, причем ось вращения расположена прямо над центром боковой балки (пока балка находится в вертикальном положении). Поперек оси вращения рычаг образует массивный элемент. На противоположном конце рычаг прикреплен к центру боковой балки.

Само собой разумеется, что технические детали рассмотренных вариантов осуществления могут быть изменены без отступления от объема изобретения. Во-первых, указанные размеры следует рассматривать только как примеры. Являющаяся предметом изобретения конвейерная система так же подходит для линий прессов или многопуансонных прессов, состоящих из меньших или больших прессов и/или с меньшими или большими расстояниями между соседними участками прессования, например расстояниями 3-9 м. Соответственно могут быть подогнаны применяемые максимальный угол наклона боковой балки и диапазон подъема. Аналогичным образом конвейерная система может применяться к любому количеству прессов или пар штампов в прессах, или многопуансонным прессам соответственно. Конвейерная система может быть интегрирована в разнообразные конфигурации прессов, например, независимо от опор верхних штампов или основания пресса. Являющаяся предметом изобретения конвейерная система особенно подходит для перестройки существующих линий прессов или многопуансонных прессов, но и для интеграции во вновь построенные объекты.

Кроме того, телескопический приводной механизм может включать другие средства привода промежуточной каретки, такие как ременной привод или линейный индукционный двигатель. Путь, который проходит промежуточная каретка, относительно пути, который проходит каретка, прикрепленная к поперечине, может различаться при наличии соответствующей зубчатой передачи. В некоторых случаях, в частности, если диапазон действия конвейера короткий, или вес заготовки небольшой, можно обойтись без телескопического приводного механизма, и поперечина может непосредственно приводиться в движение относительно боковой балки.

Компоновка боковой балки также может быть модифицирована. Например, промежуточная каретка может размещаться на базовой части, или промежуточная каретка может свисать с базовой части, т.е. элементы приводного механизма могут размещаться друг над другом. Направляющие и бегунки между каретками и базовой частью могут быть дополнены или заменены, например, роликами.

Если привод для вращения поперечины предназначен только для компенсации изменения ориентации заготовки, вызванной поворотом боковой балки, конструкцию можно упростить, исключив привод и применив механическую подачу для непосредственной компенсации изменения ориентации в зависимости от наклона боковой балки.

В целом следует отметить, что изобретение предлагает конвейер, предназначенный для транспортировки заготовок в прессе, который имеет простую конструкцию, допускает длинный диапазон транспортировки и обеспечивает эффективную и быструю транспортировку заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| ПРЕССОВЫЙ АГРЕГАТ | 1990 |

|

RU2043815C1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| ПРЕССОВЫЙ АГРЕГАТ С НЕСКОЛЬКИМИ ПРЕССАМИ ДЛЯ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 1990 |

|

RU2076011C1 |

| Автоматическая линия для штамповки деталей | 1991 |

|

SU1817725A3 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| Грейферное устройство для подачи заготовок к прессу | 1989 |

|

SU1719134A1 |

| Грейферное устройство для подачи заготовок в пресс | 1987 |

|

SU1454551A1 |

Изобретение относится к обработке давлением и может быть использовано при транспортировке заготовок в прессе или в линии прессов. Конвейер для транспортировки заготовок содержит первую и вторую боковые балки, расположенные на боковых сторонах пресса. Для захвата транспортируемой заготовки предназначена по меньшей мере одна штанга с захватами, прикрепленная к боковым балкам. Штанга перемещается вдоль балок и представляет собой поперечину, расположенную поперек пресса. Боковые балки смонтированы на агрегатах, которые содержат поворотный механизм для поворота балки вокруг горизонтальной оси, перпендикулярной направлению транспортировки. Захваты имеют возможность перемещения с вращением для компенсации изменения ориентации заготовки, вызванного поворотом балок. При транспортировке заготовок штангу размещают над заготовкой, путем поворота боковой балки штангу опускают и захватывают заготовку. Затем поворотом боковой балки поднимают штангу и за счет ее перемещения вдоль балки транспортируют заготовку на второй участок. В положении передачи заготовки боковую балку поворачивают вокруг оси поворота и освобождают заготовку из захватов. В результате обеспечивается упрощение конструкции конвейера и повышение эффективности транспортировки деталей. 3 н. и 13 з.п. ф-лы, 19 ил.

1. Конвейер для транспортировки заготовок в прессе, в частности в многопуансонном прессе или в линии прессов от первого участка (10) ко второму участку (20), прилегающему к первому участку (10), содержащий:

a) первую боковую балку (300, 300b), расположенную на первой боковой стороне пресса, по существу проходящую параллельно направлению транспортировки конвейера (52, 52b),

b) по меньшей мере одну штангу (500) с захватами (502) для захвата транспортируемой заготовки, причем штанга (500) прикреплена к первой боковой балке (300, 300b) с возможностью перемещения вдоль упомянутой балки (300, 300b), и

c) агрегат (100) для поддерживания первой боковой балки (300, 300b), при этом

d) агрегат (100) содержит поворотный механизм (106, 107, 108, 109, 301, 302) для поворота первой боковой балки (300) вокруг горизонтальной оси поворота, перпендикулярной направлению транспортировки, и

e) захваты (502), выполненные с возможностью перемещения с вращением для по меньшей мере компенсирования изменения ориентации заготовки, связанного с поворотом первой боковой балки (300, 300b), отличающийся тем, что он содержит вторую боковую балку (400), расположенную на второй боковой стороне пресса поперек первой боковой стороны пресса, и агрегат (200) для поддерживания второй боковой балки (400), содержащий поворотный механизм для поворота второй боковой балки (400) вокруг горизонтальной оси поворота, перпендикулярной направлению транспортировки, при этом штанга (500) выполнена в виде поперечины, проходящей поперек пресса и прикрепленной к двум боковым балкам (300, 400).

2. Конвейер по п.1, отличающийся тем, что поворотные механизмы (106, 107, 108, 109, 301, 302) выполнены с обеспечением расположения осей поворота с пересечением вертикальной плоскости, проходящей через боковую балку (300, 400), выше боковой балки (300, 400) или ниже ее, или на уровне с боковой балкой (300, 400), в частности, рядом со средней частью боковой балки (300, 400).

3. Конвейер по п.1 или 2, отличающийся тем, что по меньшей мере один из агрегатов (100, 200) для поддерживания одной или двух боковых балок (300, 400) имеет возможность перемещения в направлении, поперечном направлению транспортировки, для обеспечения регулирования расстояния между двумя боковыми балками (300, 400).

4. Конвейер по п.1 или 2, отличающийся тем, что агрегаты (100, 200) содержат подъемный механизм (106, 107, 108, 109, 301, 302), предназначенный для перемещения боковых балок (300, 400) в вертикальном направлении.

5. Конвейер по п.1 или 2, отличающийся тем, что поворотный механизм (106, 107, 108, 109, 301, 302) содержит два шпинделя (108, 109), соединенных с боковой балкой (300, 400) и предназначенных независимо для поворота и предпочтительно перемещения боковой балки (300, 400) по вертикали.

6. Конвейер по п.5, отличающийся тем, что боковые балки (300, 400) содержат два соединения (301, 302), размещенные на соответствующей боковой балке (300, 400) в продольном направлении, предпочтительно симметрично и близко к центру боковой балки (300, 400), причем каждое из соединений (301, 302) взаимодействует с одним из шпинделей (108, 109).

7. Конвейер по п.1, отличающийся тем, что боковые балки (300, 300b) содержат телескопический приводной механизм (320, 320b, 320с) для обеспечения скользящего перемещения штанги (500).

8. Конвейер по п.7, отличающийся тем, что телескопический приводной механизм (320, 320b, 320с) образован несущей балкой (310, 310b, 310с), прикрепленной к поворотному механизму (106, 107, 108, 109, 301, 302), причем на несущей балке (310, 310b, 310с) установлена с возможностью скольжения первая каретка (321, 321b, 321с), на которой с возможностью скольжения установлена вторая каретка (330, 330b).

9. Конвейер по п.8, отличающийся тем, что между несущей балкой (310b, 310с) и первой кареткой (321b, 321с) размещена промежуточная линейная направляющая (340b, 340.1b, 340.2b, 340.1с, 340.2с), которая имеет возможность скольжения относительно несущей балки (310b, 310с), а также относительно первой каретки (321b, 321с).

10. Конвейер по п.1, отличающийся тем, что все приводы (106, 107, 304), предназначенные для перемещения штанги (500) вдоль балки (300) и для поворота балки (300), выполнены стационарными относительно перемещения штанги (500) вдоль балки (300).

11. Конвейерная система для транспортировки заготовок в линии прессов или в многопуансонном прессе, которая содержит множество размещенных последовательно конвейеров (51, 52, 53, 54, 55) по одному из пп.1-8.

12. Конвейерная система по п.11, отличающаяся тем, что два расположенных последовательно конвейера (52, 52') размещены с обеспечением передачи заготовки (2) с первого из конвейеров (52) на второй (52') с переворотом.

13. Способ транспортировки заготовок в прессе, в частности в многопуансонном прессе или в линии пресса от первого участка (10) ко второму участку (20), прилегающему к первому участку (10), с применением штанги (500), прикрепленной к боковой балке (300, 400), размещенной сбоку от пресса и проходящей параллельно направлению транспортировки, включающий следующие операции:

а) размещение штанги (500) над заготовкой (2), находящейся на первом участке (10),

b) опускание штанги (500) путем поворота боковой балки (300, 400) вокруг горизонтальной оси поворота, перпендикулярной направлению транспортировки,

c) захват заготовки (2) захватами (502), прикрепленными к штанге (500),

d) подъем штанги (500) посредством поворота боковой балки (300, 400) вокруг оси поворота,

e) транспортировку заготовки (2) на второй участок (20) посредством перемещения штанги (500) вдоль балки (300),

f) размещение штанги (500) в положении передачи путем поворота боковой балки (300) вокруг оси поворота, и

g) освобождение заготовки (2) из захватов (502).

14. Способ по п.13, в котором перемещение штанги (500) вдоль балки (300) и поворот боковой балки (300) на операциях подъема и/или опускания штанги и транспортировки заготовки по меньшей мере частично осуществляют одновременно.

15. Способ по п.13 или 14, который включает дополнительную операцию перемещения захватов (502) с вращением для по меньшей мере компенсации изменения ориентации заготовки (2), вызванного поворотом боковой балки (300).

16. Способ по п.15, в котором в качестве второго участка (52') используют другой конвейер, предназначенный для дальнейшей транспортировки заготовки (2), который содержит вторые захваты, причем осуществляют дополнительную операцию перемещения с вращением захватов и обеспечением непосредственной передачи заготовки (2), которую удерживают захваты, на вторые захваты другого конвейера (52') с переворотом заготовки (2).

| Устройство для подачи заготовок в пресс | 1984 |

|

SU1278249A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1338938A1 |

| ГРЕЙФЕРНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ И ПЕРЕНОСА ЗАГОТОВОК ПО ПОЗИЦИЯМ ШТАМПА ПРЕССА | 1992 |

|

RU2028856C1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| УСТРОЙСТВО для ЗАЩИТЫот | 0 |

|

SU309430A1 |

Авторы

Даты

2009-05-20—Публикация

2004-11-25—Подача