Изобретение относится к машиностроению, в частности, к области обработки металлов давлением, и может быть использовано для обработки концевых участков балок С-образного сечения, например, швеллеров. Балки изготавливают из гнутого швеллера [ГОСТ 8278-83 «Швеллеры стальные гнутые равнополочные. Сортамент»] с размерами h×b×s (h - высота стенки; b - ширина полок; s - толщина швеллера) по техническим условиям [ГОСТ 11474-76 «Профили стальные гнутые. Технические условия»]. При производстве деталей вагонов, например, стоек ферм, верхней обвязки вагонов, хребтовых балок и др. применяют швеллеры из стали марки 09Г2Д [ГОСТ 19281-2014 «Прокат повышенной прочности. Общие технические условия»] из группы конструкционных сталей для сварных конструкций, которая обладает повышенной коррозионной стойкостью против атмосферной коррозии. Другой сферой применения балок С-образного сечения являются технические средства организации дорожного движения, а именно боковые элементы удерживающих ограждений для автомобилей [Патент №2580867 RU. Секция балки С-образная с односторонним обжимом. Опубл. 10.04.2016. Бюл. №10].

Основным недостатком изобретения, в том числе технической проблемой, является отсутствие сведений о технологии обработки концевых участков балок.

Известен способ, согласно которому предварительно изогнутую заготовку на относительно большой радиус устанавливают на оправку, прижимают к ней боковыми накладками и обрабатывают заготовку со стороны стенки роликом, которым под действием силы прокатывают заготовку по всей длине, проводя формоизменение сечения балки [Ершов В.И., Глазков В.И., Каширин М.Ф. Совершенствование операций листовой штамповки. - М: Машиностроение, 1990. - с. 248-249].

Недостатком известного способа, в том числе, технической проблемой является то, что прокатка роликом осуществляется на всю длину заготовки, а сам процесс прокатки нестабилен, т.к. образовавшаяся перед роликом волна обрабатываемого металла является причиной появления дефектов в виде гофров, складок и микротрещин на вогнутой поверхности заготовки, что приводит к браку.

Наиболее близким аналогом по технической сущности к предлагаемому изобретению, является выбранный в качестве прототипа способ обработки концевых участков балки С-образного поперечного сечения, например швеллера, раскрытый в источнике [Авторское свидетельство SU 229193 A1, B21J 5/08. Способ получения утолщений на концах профилей/О.В. Попов. Опубл. 13.02.1969].

Недостатком известного способа, в том числе, технической проблемой является то, что при обработке концевого участка балки, предварительно изгибают стенки до получения в поперечном сечении симметричной незамкнутой фигуры, образованной сопряженными дугами, это нарушает плосткостность стенок. При осуществлении дальнейших переходов высадки плоскостность стенок восстанавливается, но за счет увеличения их толщины при одновременном уменьшении длины обрабатываемого концевого участка балки.

Задачей предлагаемого изобретения является предотвращение появления брака исключением возможности образования дефектов, таких как прогиб стенок и возникновение микротрещин при обработке концевых участков балок С-образного сечения, например швеллеров.

Технический результат - повышение качества изготавливаемых балок С-образного сечения, например швеллеров, за счет предотвращения появления брака исключением возможности образования дефектов при обработке концевых участков.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе обработки концевых участков балки С-образного поперечного сечения осуществляют локальный нагрев концевого участка С-образной балки до температуры горячей штамповки, после чего балку подают в штамп, содержащий оправку, выполненную шириной, меньшей размера исходного поперечного сечения балки, и установленные с возможностью перемещения матрицу, имеющую боковые накладки, и прижим, связанный с пружиной сжатия, на стенку концевого участка балки опускают прижим, посредством которого осуществляют прижатие упомянутой стенки к оправке, затем при движении матрицы вниз посредством ее боковых накладок прижимают противоположные полки концевого участка балки к оправке с изменением размера поперечного сечения балки на концевом участке при одновременном увеличении усилия прижатия стенки балки к оправке с обеспечением препятствия ее прогибу, после чего в обрезном штампе при остаточной температуре концевого участка удаляют торцевой припуск и одновременно формируют на его внешних углах две фаски размером с×45°, далее осуществляют локальный нагрев противоположного концевого участка балки и повторяют все вышеуказанные операции его обработки.

Рекомендуемый температурный интервал горячей штамповки (ГШ) для стальных заготовок находится в пределах 1250-950°С [Семенов Е.И. Технология и оборудование ковки и горячей штамповки: Учебник для средних профессиональных учебных заведений по специальности 1105 «Обработка металлов давлением». М: Машиностроение, 1999. - 384 с].

Поэтому температура предварительного локального нагрева концевого участка заготовки, например швеллера, должна находиться внутри интервала температуры ГШ, при этом, не превышая его верхнего значения. В противном случае температура концевого участка заготовки попадает в область температур перегрева, что приводит к браку по нагреву. Остаточная температура концевого участка заготовки после формоизменения должна быть выше температуры фазовых превращений, но, при этом, не должна выходить за пределы нижней границы температурного интервала ГШ. Выход за границы интервала уменьшением температуры концевого участка заготовки не позволит получить качественный срез при обрезке торцевого припуска, из-за возможности появления микротрещин.

Изобретение поясняется графическими изображениями.

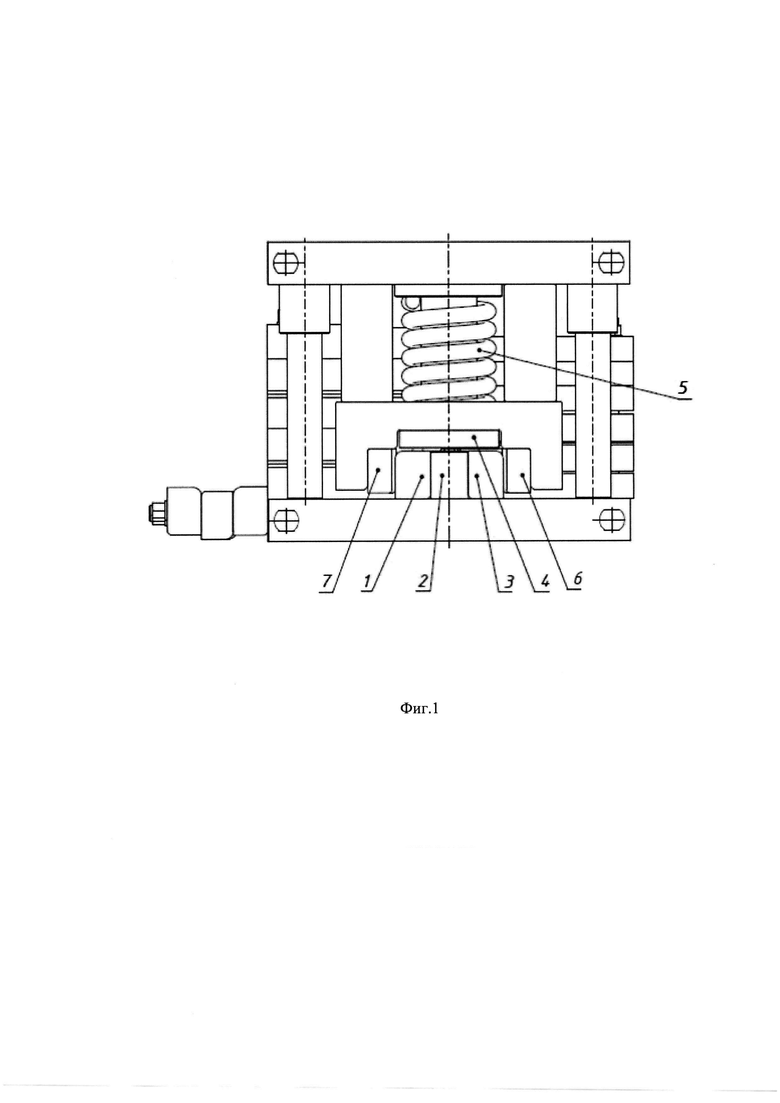

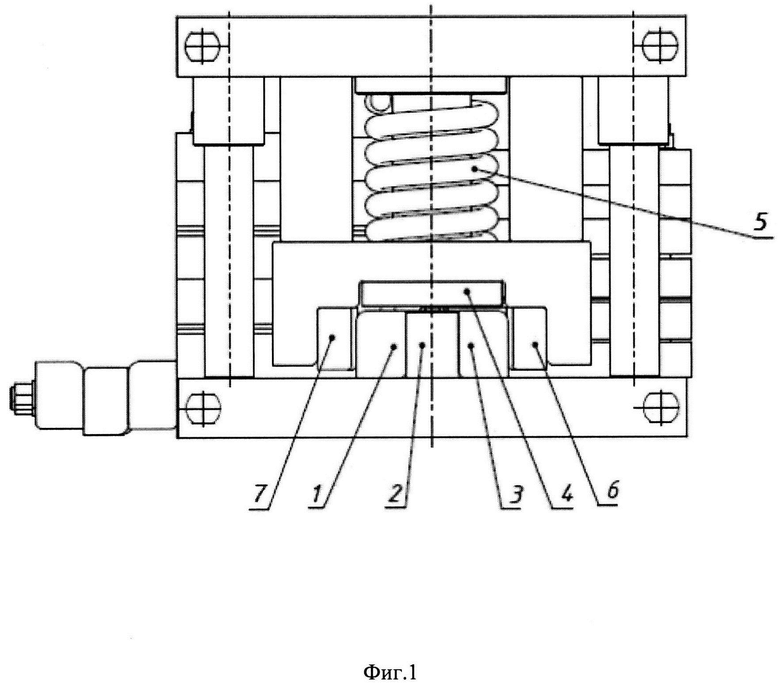

Фиг. 1 - Схема штампа для осуществления способа обработки концевых участков балок С-образного сечения, например швеллера - вид спереди;

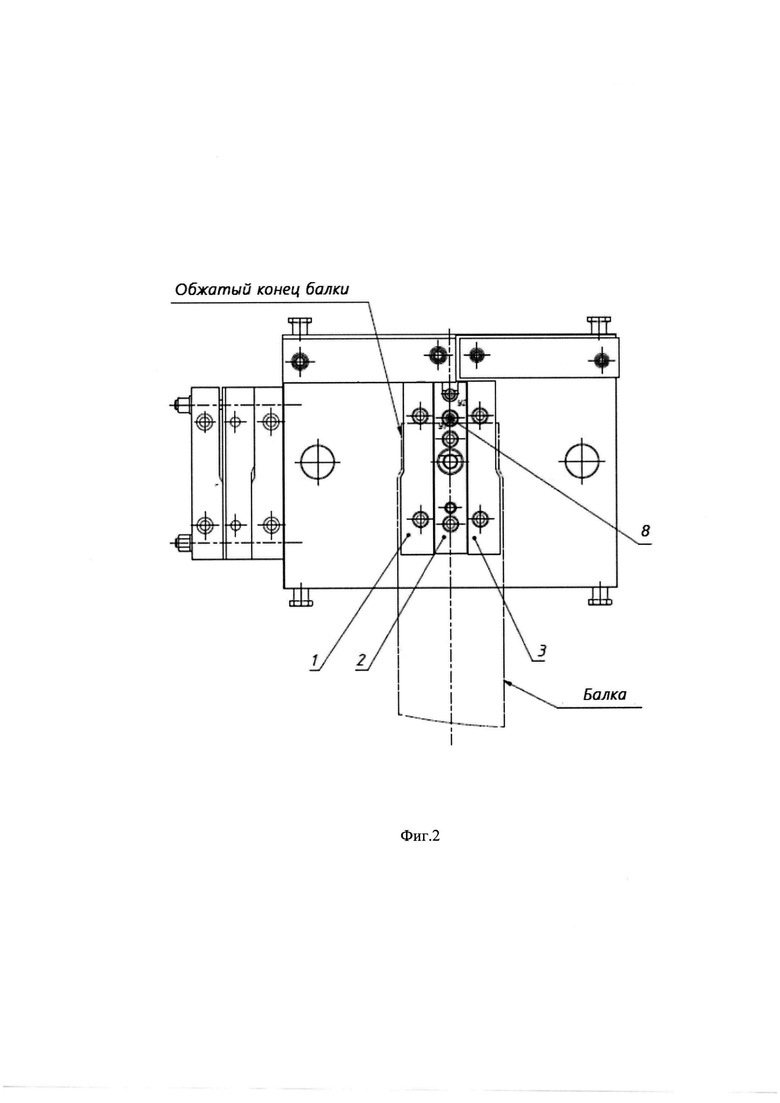

Фиг. 2 - Схема штампа для осуществления способа обработки концевых участков балок С-образного сечения, например швеллера - вид на нижнюю половину штампа со снятой верхней.

Пример осуществления способа обработки концевых участков балок С-образного сечения, например швеллера.

В предлагаемом способе обработки концевых участков балки С-образного поперечного сечения осуществляют локальный нагрев концевого участка С-образной балки до температуры горячей штамповки, после чего балку подают в штамп, содержащий оправку, состоящую из сменных секций 1, 2 и 3 (фиг. 1), и выполненную шириной, меньшей размера исходного поперечного сечения балки, и установленные с возможностью перемещения матрицу, имеющую прижим 4 (фиг. 1), связанный с пружиной сжатия 5, и боковые накладки 6 и 7, и на стенку концевого участка балки опускают прижим 4, посредством которого осуществляют прижатие упомянутой стенки к оправке, затем при движении матрицы вниз посредством ее боковых накладок 6 и 7 прижимают противоположные полки концевого участка балки к оправке с изменением размера поперечного сечения балки на концевом участке при одновременном увеличении усилия прижатия стенки балки к оправке с обеспечением препятствия ее прогибу, после чего в обрезном штампе при остаточной температуре концевого участка удаляют торцевой припуск и одновременно формируют на его внешних углах две фаски размером с×45°, далее осуществляют локальный нагрев противоположного концевого участка балки и повторяют все вышеуказанные операции его обработки.

В штамп (фиг. 1) для осуществления способа обработки концевых участков балки С-образного поперечного сечения, например швеллера, балку, подают нагретым концом вперед и фиксируют длину обрабатываемого концевого участка по заднему упору 8 (фиг. 2). После включения пресса (на изображениях не показан) на рабочий ход прижим 4, расположенный в верхней подвижной части штампа и связанный с пружиной сжатия 5, опускают на полку балки и на длине обрабатываемого концевого участка и прижимают ее к верхней плоскости оправки (пуансона), состоящей из сменных секций 1, 2 и 3. По мере движения верхней части штампа вниз пружина 5 сжимается, что ведет к увеличению силы прижима 4, который, при одновременном сжатии полок противоположно установленными боковыми накладками 6 и 7 (фиг. 1) матрицы, препятствует прогибу стенки концевого участка балки С-образного поперечного сечения, которая в свою очередь остается плоской. Обработку давлением концевого участка балки проводят на величину, равную S+1,0 мм со стороны обеих полок при двухстороннем обжатии (фиг. 2), или со стороны одной из полок при одностороннем обжатии. В результате, наряду с получением необходимых формы и размеров концевого участка балки С-образного поперечного сечения, например швеллера, обеспечивается плоскостность стенки балки на обрабатываемом концевом участке, что повышает качество изготовления балок, а технология не нуждается в дополнительной операции калибровки плоскости стенки, что, в свою очередь, повышает производительность.

На заключительном этапе обработки в обрезном штампе (на изображениях не показан) удаляют торцевой припуск при остаточной температуре обрабатываемого концевого участка балки с одновременным формированием на его внешних углах двух фасок размером с×45°, далее после предварительного локального нагрева повторяют все вышеуказанные операции для обработки противоположного концевого участка балки С-образного поперечного сечения.

Из рассмотренного примера следует, что при соблюдении заявленной в формуле изобретения последовательности обработки, получают качественные балки, удовлетворяющие условиям эксплуатации, при этом несоблюдение заявленной последовательности обработки и выход за пределы диапазона температур горячей штамповки ведет к возникновению брака.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения обеспечивает решение поставленной задачи - предотвращение появления брака исключением возможности образования дефектов при обработке концевых участков балок С-образного поперечного сечения, например швеллеров, и достижение заявленного технического результата - повышение качества изготавливаемых балок за счет предотвращения появления брака исключением возможности образования дефектов при обработке концевых участков балок С-образного поперечного сечения, например швеллера.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к машиностроению и предназначен для осуществления процесса обработки давлением металлов и сплавов при изготовлении балок С-образного поперечного сечения, например швеллера;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки концевых участков балки П-образного сечения | 2020 |

|

RU2746193C1 |

| Способ штамповки гаечных ключей | 2023 |

|

RU2827963C1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2784307C1 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2784309C1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2781825C1 |

| Способ штамповки гаечных ключей | 2021 |

|

RU2781826C1 |

| Способ штамповки изделий из высокопрочного чугуна | 2017 |

|

RU2695399C2 |

| Способ формообразования тонкополотной поковки | 2018 |

|

RU2724235C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано для формоизменения концевых участков балки, имеющей С-образное сечение. Осуществляют локальный нагрев концевого участка заготовки до температуры горячей штамповки. Заготовку подают в штамп, где на ее стенку опускают прижим. Затем по мере движения матрицы вниз прижимают противоположные полки заготовки к оправке, имеющей размер, уменьшенный на заданную величину относительно исходного размера балки. Таким образом изменяют размер поперечного сечения концевого участка заготовки на заданной длине. На заключительном этапе обработки в обрезном штампе удаляют торцевой припуск при остаточной температуре обрабатываемого концевого участка заготовки с одновременным формированием на его внешних углах двух фасок размером с×45°. В результате обеспечивается плоскостность стенки балки на обрабатываемых концевых участках. 2 ил., 1 пр.

Способ обработки концевых участков балки С-образного поперечного сечения, отличающийся тем, что осуществляют локальный нагрев концевого участка С-образной балки до температуры горячей штамповки, после чего балку подают в штамп, содержащий оправку, выполненную шириной, меньшей размера исходного поперечного сечения балки, и установленные с возможностью перемещения матрицу, имеющую боковые накладки, и прижим, связанный с пружиной сжатия, на стенку концевого участка балки опускают прижим, посредством которого осуществляют прижатие упомянутой стенки к оправке, затем при движении матрицы вниз посредством ее боковых накладок прижимают противоположные полки концевого участка балки к оправке с изменением размера поперечного сечения балки на концевом участке при одновременном увеличении усилия прижатия стенки балки к оправке с обеспечением препятствия ее прогибу, после чего в обрезном штампе при остаточной температуре концевого участка удаляют торцевой припуск и одновременно формируют на его внешних углах две фаски размером с×45°, далее осуществляют локальный нагрев противоположного концевого участка балки и повторяют все вышеуказанные операции его обработки.

| SU 229193 A1, 13.02.1969 | |||

| Универсальный штамп для гибки профилированных заготовок | 1987 |

|

SU1433544A1 |

| Штамп для резки гнутых равнополочных швеллеров | 1987 |

|

SU1530346A1 |

| ПРЕССУЮЩЕЕ УСТРОЙСТВО, СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОГО ИЗДЕЛИЯ, ИСПОЛЬЗУЯ ПРЕССУЮЩЕЕ УСТРОЙСТВО, И ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2014 |

|

RU2661681C2 |

| US 4787283 A1, 29.11.1988. | |||

Авторы

Даты

2021-04-08—Публикация

2020-07-03—Подача