Изобретение относится к технологии приготовления смесей для термитной сварки, а именно к способу приготовления термитной смеси для термитной сварки рельсов методом промежуточного литья.

Известен способ приготовления термитной смеси для термитной сварки рельсов методом промежуточного литья, включающий дробление окалины, магнитное сепарирование окалины, окислительный обжиг окалины в проходных барабанных печах, фракционное разделение окалины, смешение компонентов указанной смеси, вакуумную упаковку доз указанной смеси (см. патент RU 2446928, В23К 23/00, 10.04.2012 - прототип).

Термитная сварка - способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия и железной окалины. Основная сложность в проведении термитной реакции с последующей стадией выплавки стали заключается в получении стабильности и повторяемости ее параметров: скорости, равномерности, времени протекания реакции горения, температуры, количества выделившегося тепла, возможности управления процессом и изменения параметров, что достигается путем кислородного баланса между Fe2O3 и FeO, от которых зависит качество термитного металла и сварного соединения рельсов.

Недостатком известного способа является то, что окалина сразу поступает на дробление и сепарирование, а поскольку окалина от поставщиков поступает влажная и содержит много загрязняющих частиц, она плохо поддается дроблению и сепарированию. В результате требуется ее повторное дробление и сепарирование, что значительно усложняет и затягивает процесс приготовления реакционной смеси и, тем самым, значительно снижается качество получаемого продукта (литейного компонента).

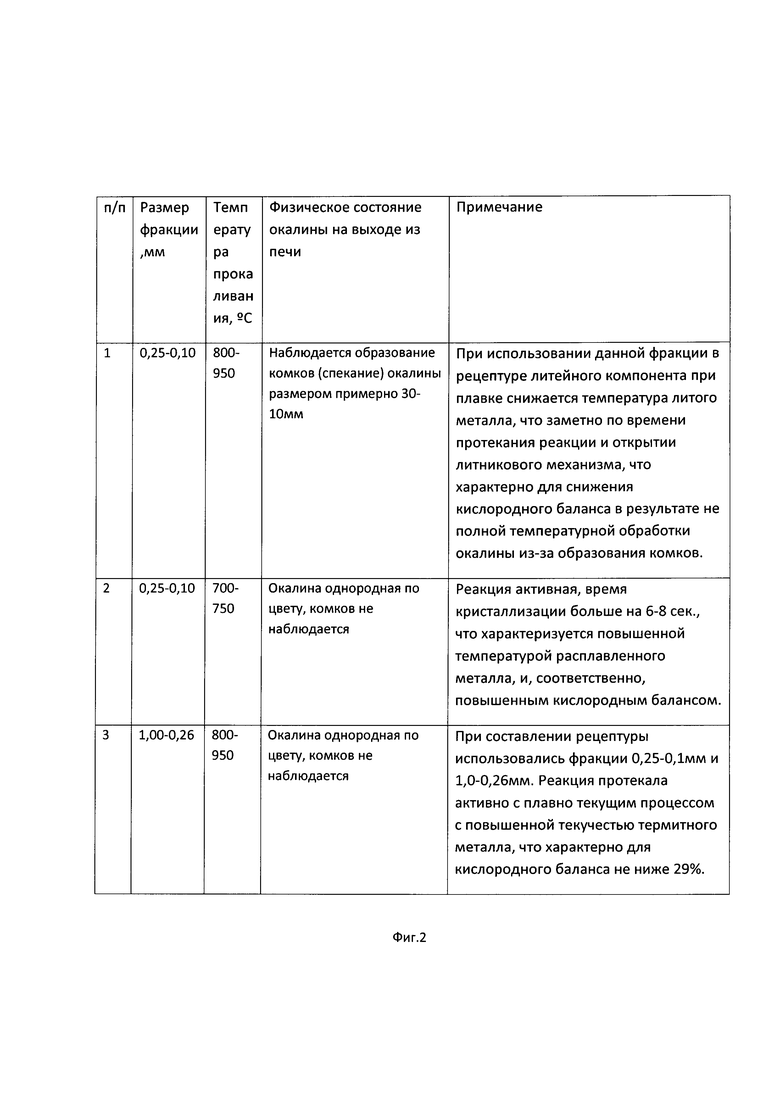

Недостатком известного способа является также то, что на окислительный обжиг поступает вся окалина, а используется окалина отдельных фракций, и при фракционном разделении выход на сите составляет не более 30% готовой окалины с максимально обработанной (обогащенной кислородом) поверхностью, при этом все, что ниже 0,10 мм - идет в отходы, более крупные фракции, выше 0,63 мм - требуют дополнительного дробления, причем, площадь обработанной поверхности частиц окалины после дробления сокращается до 50%, и, соответственно, снижается уровень кислородного баланса, а если учесть, что при окислительном обжиге фракций ниже 0,25 мм происходит коксование {спекание) этих фракций окалины в печи, что также влияет отрицательно на кислородный баланс, то можно с уверенностью утверждать, что кислородный баланс еще снизится и его значение будет ниже 26%, что крайне негативно скажется на качестве сварного соединения.

Задачей изобретения является повышение выхода готовой окалины со стабильным и высоким кислородным балансом, обеспечивающим постоянную высокую калорийность указанной термитной реакционной смеси.

Технический результат заключается в предотвращении спекания фракций от 0,25 мм до 0,1 мм и обеспечение окислительного обжига этих фракций до кислородного баланса 29-30%, а также повышение качества окалины поступающей на обжиг.

Указанная задача и технический результат достигаются способом приготовления термитной смеси для термитной сварки рельсов методом промежуточного литья, включающим дробление окалины, магнитное сепарирование окалины, окислительный обжиг окалины в проходных барабанных печах, фракционное разделение окалины, смешение компонентов указанной смеси, вакуумную упаковку доз указанной смеси, в отличии от способа прототипа, перед дроблением окалины ее подвергают грубой очистке с последующей сушкой и охлаждением, а после дробления окалину подвергают фракционному разделению на фракции 1,00-0,26 и 0,25-0,10 мм с последующим магнитным сепарированием отдельно каждой фракции и последующим окислительным обжигом также отдельно каждой отсепарированной фракции окалины при температуре окислительного обжига 800-950°С для фракций 1,00-0,26 мм и 700-750°С для фракций 0,25-0,10 мм, последующими охлаждением окалины и подачей всех фракций на фасовку компонентов доз указанной смеси перед их смешением с образованием доз указанной смеси и вакуумной упаковкой указанных доз.

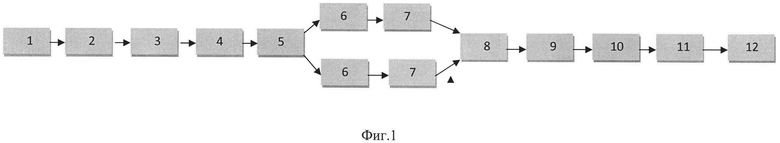

На фиг. 1 изображена технологическая линия для приготовления термитной смеси для термитной сварки рельсов методом промежуточного литья в соответствии с изобретением.

На фиг. 2 - физическое состояние окалины в зависимости от режимов обжига.

В технологическую линию для приготовления термитной смеси для сварки рельсов методом промежуточного литья входят установленные последовательно и технологически связанные между собой узел грубой очистки окалины 1, в качестве которого может быть использован грохот, узел сушки окалины 2, в качестве которого может быть использована барабанная проходная печь, узел охлаждения 3, узел дробления окалины 4, например, в виде молоткового измельчителя, узел фракционного разделения окалины 5 на фракции, например, в виде вибросита с двумя ситами, узел магнитного сепарирования 6, в качестве которого может быть использован магнитный сепаратор, узел окислительного обжига окалины 7, в качестве которого может быть использована барабанная проходная печь с естественной циркуляцией воздуха для прокаливания окалины, узел охлаждения 8, узел фасовки компонентов указанной смеси 9, в качестве которого может быть использовано, например, оборудование для автоматического дозирования порошковых компонентов, узел смешения компонентов указанной смеси 10 и узел вакуумной упаковки указанной смеси 11.

В указанной технологической линии узлы магнитного сепарирования 6 и окислительного обжига окалины 7 выполнены соответственно с возможностью сепарирования и окислительного обжига каждой отдельной фракции окалины, входящей в состав указанной смеси. Для этого узел магнитного сепарирования 6 может быть выполнен в виде нескольких параллельно установленных магнитных сепараторов - один сепаратор на каждую отдельную фракцию окалины, а узел окислительного обжига окалины 7 может быть выполнен в виде нескольких параллельно установленных печей - одна печь на каждую отдельную фракцию окалины, причем, в качестве печи может быть использована печь барабанная проходная с естественной циркуляцией воздуха.

При приготовлении термитной смеси для сварки рельсов выполняют следующие операции.

Окалина влажная и содержащая большое количество комков и загрязнений поступает на узел грубой очистки окалины 1, где разбиваются комки и удаляются все крупные загрязнения и мелкие частицы. После этого окалина поступает на узел сушки окалины 2, представляющего собой барабанную проходную печь, где подвергается сушке, например, при температуре от 200 до 400°С, в зависимости от влажности окалины. Высушенная окалина из указанной печи поступает на узел охлаждения 3, где происходит ее охлаждение, например, на воздухе, до температуры окружающей среды, после чего окалина поступает на узел дробления окалины 4, где она подвергается измельчению до заданных фракций. Процесс измельчения проходит без осложнений, т.к. сухая окалина легко поддается процессу измельчения. Измельченная окалина далее подвергается на узле фракционного разделения 5 фракционному разделению на фракции 1,00 - 0,26 и 0,25 - 0,1 мм с последующим магнитным сепарированием каждой фракции на узле магнитного сепарирования 6. Отходы сепарации сбрасывают в отвал, например, в отдельный контейнер (не показан), а отсепарированные фракции окалины поступают каждая на отдельную барабанную проходную печь с естественной циркуляцией воздуха узла окислительного обжига окалины 7, где осуществляется их окислительный обжиг -отдельно каждой фракции окалины в отдельной печи: фракции 1,00 - 0,26 мм при температуре 800 - 950°С, а фракции 0,25 - 0,1 мм при температуре 700-750°С. При окислительном обжиге происходит модификация различных по фазовому составу оксидов железа каждой фракции до однородного по форме оксида железа при естественной циркуляции воздуха до получения необходимого кислородного баланса. При указанных температурах окислительного обжига не происходит спекания частиц окалины и обеспечивается получение окалины с высоким кислородным балансом (см. таблицу фиг.2). Процесс модификации происходит эффективнее, т.к. окислительный обжиг осуществляют отдельно каждой фракции окалины при большей суммарной площади поверхности частиц окалины, при этом не происходит спекания мелких фракций окалины, и, как показали пробные окислительные обжиги, значение кислородного баланса достигает 29-30%, что стабильно обеспечивает высокую температуру расплавленного металла. После окислительного обжига фракции окалины охлаждаются на узле охлаждения 8 до температуры окружающей среды и затем поступают на узел фасовки компонентов 9 на фасовку, где осуществляется фасовка всех компонентов в соответствии с рецептурой реакционной смеси. Сюда же на узел фасовки 9 поступают другие компоненты указанной смеси. Здесь происходит расфасовка компонентов доз указанной смеси в соответствии с заданной рецептурой указанной смеси. На этой стадии может быть осуществлен контроль весовых порций каждого компонента, например, в ручную на весах. Отдельные порции каждого компонента поступают далее в узел смешения компонентов указанной смеси 10, где осуществляется смешение компонентов в заданных соотношениях с образованием готовой дозы реакционной термитной смеси, которая далее поступает в узел вакуумной упаковки 11, где доза указанной смеси упаковывается под вакуумом в эластичную воздухонепроницаемую упаковку, которая исключает расслоение компонентов при транспортировке потребителю, обеспечивает стабильность и качество смеси. Весовой размер дозы реакционной термитной смеси в зависимости от типа рельса и величины сварного зазора может составлять от 6,5 до 30 кг.

В результате получается реакционная смесь с кислородным балансом 29-30%, обеспечивающим стабильное получение термитного металла с высокой температурой.

Изобретение может быть использовано для приготовления смесей для термитной сварки рельсов методом промежуточного литья. Осуществляют дробление окалины, ее магнитное сепарирование, окислительный обжиг в проходных барабанных печах и фракционное разделение. Перед дроблением окалины ее подвергают грубой очистке с последующей сушкой и охлаждением, а после дробления проводят ее фракционное разделение с выделением фракций 0,26-1,00 и 0,10-0,25 мм и последующее магнитное раздельное сепарирование упомянутых фракций. Осуществляют окислительный обжиг отдельно каждой фракции окалины. Обжиг фракций 0,26-1,00 мм проводят при температуре 800-950°С, а обжиг фракций 0,10-0,25мм – при температуре 700-750°С. Проводят охлаждение окалины и ее подачу на фасовку всех компонентов термитной смеси в соответствии с рецептурой. Технический результат заключается в предотвращении спекания фракций от 0,25 мм до 0,1 мм и повышение кислородного баланса при окислительном обжиге этих фракций, а также повышение качества окалины, поступающей на обжиг. 2 ил.

Способ приготовления термитной смеси для сварки рельсов методом промежуточного литья, включающий подготовку компонентов смеси, содержащей окалину заданной фракции, фасовку всех компонентов термитной смеси в соответствии с рецептурой, их смешивание и вакуумную упаковку доз термитной смеси, при этом при подготовке окалины осуществляют ее дробление, магнитное сепарирование и окислительный обжиг в проходных барабанных печах, отличающийся тем, что перед дроблением окалины ее подвергают грубой очистке с последующей сушкой и охлаждением, а после дробления проводят ее фракционное разделение с выделением фракций 0,26-1,00 и 0,10-0,25 мм и последующее магнитное раздельное сепарирование упомянутых фракций, после чего осуществляют окислительный обжиг отдельно каждой фракции окалины, причем обжиг фракций 0,26-1,00 мм проводят при температуре 800-950°С, а обжиг фракций 0,10-0,25мм – при температуре 700-750°С, затем производят охлаждение окалины и ее подачу на фасовку всех компонентов термитной смеси в соответствии с рецептурой.

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Состав термитной смеси | 1988 |

|

SU1526942A1 |

| Адсорбер для очистки сжатого воздуха | 1984 |

|

SU1223977A1 |

Авторы

Даты

2019-04-18—Публикация

2018-07-12—Подача