Изобретение относится к технологии приготовления смесей для термитной сварки, а именно к технологической линии для приготовления термитной смеси для сварки рельсов методом промежуточного литья.

Известна технологическая линия для приготовления термитной смеси для сварки рельсов методом промежуточного литья, включающая последовательно установленные и технологически связанные узел дробления, магнитный сепаратор, печь прокаливания с вентилятором, узел фракционного разделения, смеситель и узел вакуумной упаковки (см. патент RU 2446928, B23K 23/00, 10.04.2012).

Недостатком известной линии является то, что окалина сразу поступает на дробление и сепарирование, а поскольку окалина от поставщиков поступает влажная и содержит много загрязняющих частиц, она плохо поддается дроблению и сепарированию. В результате требуется ее повторное дробление и сепарирование, что значительно усложняет и затягивает процесс приготовления реакционной смеси и, тем самым, значительно снижается качество получаемого продукта (литейного компонента).

Кроме того, поступающие на приготовление другие компонента указанной смеси чаще всего не отвечают предъявляемым к ним требованиям по чистоте и фракционному составу, и требуется на месте доводить их до потребительских свойств.

Задачей изобретения является упрощение процесса приготовления указанной смеси и улучшение качественного состава компонентов указанной смеси и получение смеси с заданным кислородным балансом.

Технический результат заключается в улучшении процессов прокаливания, дробления и сепарирования компонентов указанной смеси.

Указанная задача и технический результат достигаются технологической линией для приготовления термитной смеси для сварки рельсов методом промежуточного литья, включающей узел дробления окалины, узел магнитного сепарирования окалины, узел обжига окалины, узел фракционного разделения окалины, узел смешения компонентов указанной смеси, узел вакуумной упаковки указанной смеси, и которая снабжена узлом грубой очистки окалины, узлом сушки окалины, узлом фасовки компонентов доз указанной смеси, при этом, все указанные узлы образуют технологическую цепочку, в которой указанные узлы технологически связаны между собой в следующей последовательности: узел грубой очистки окалины, узел сушки окалины, узел дробления окалины, узел фракционного разделения окалины, узел магнитного сепарирования окалины, узел обжига окалины, узел фасовки компонентов указанной смеси, узел смешивания компонентов указанной смеси и узел вакуумной упаковки указанной смеси, причем, узлы магнитного сепарирования и обжига окалины выполнены соответственно с возможностью сепарирования и обжига каждой отдельной фракции окалины, входящей в состав указанной смеси.

Указанные задача и технический результат достигаются также тем, что она снабжена узлом обжига металлического наполнителя и узлом очистки металлического наполнителя, установленным после узла обжига металлического наполнителя в технологической цепочке, причем, узел очистки металлического наполнителя в свою очередь технологически связан с узлом фасовки компонентов указанной смеси.

А также тем, что она снабжена последовательно установленными и технологически связанными между собой узлом дробления ферродобавок и узлом фракционного разделения продуктов дробления ферродобавок, последний из которых в свою очередь технологически связан с узлом фасовки компонентов указанной смеси.

А также тем, что узел грубой очистки окалины выполнен в виде грохота, а узел очистки металлического наполнителя выполнен в виде вибросита.

А также тем, что узел магнитного сепарирования выполнен в виде параллельно установленных магнитных сепараторов на каждую отдельную фракцию окалины.

А также тем, что узел обжига окалины выполнен в виде параллельно установленных печей на каждую отдельную фракцию окалины, причем, в качестве печи используется печь барабанная проходная с естественной циркуляцией воздуха.

А также тем, что в качестве узла фасовки компонентов указанной смеси она содержит оборудование для автоматического дозирования порошковых компонентов.

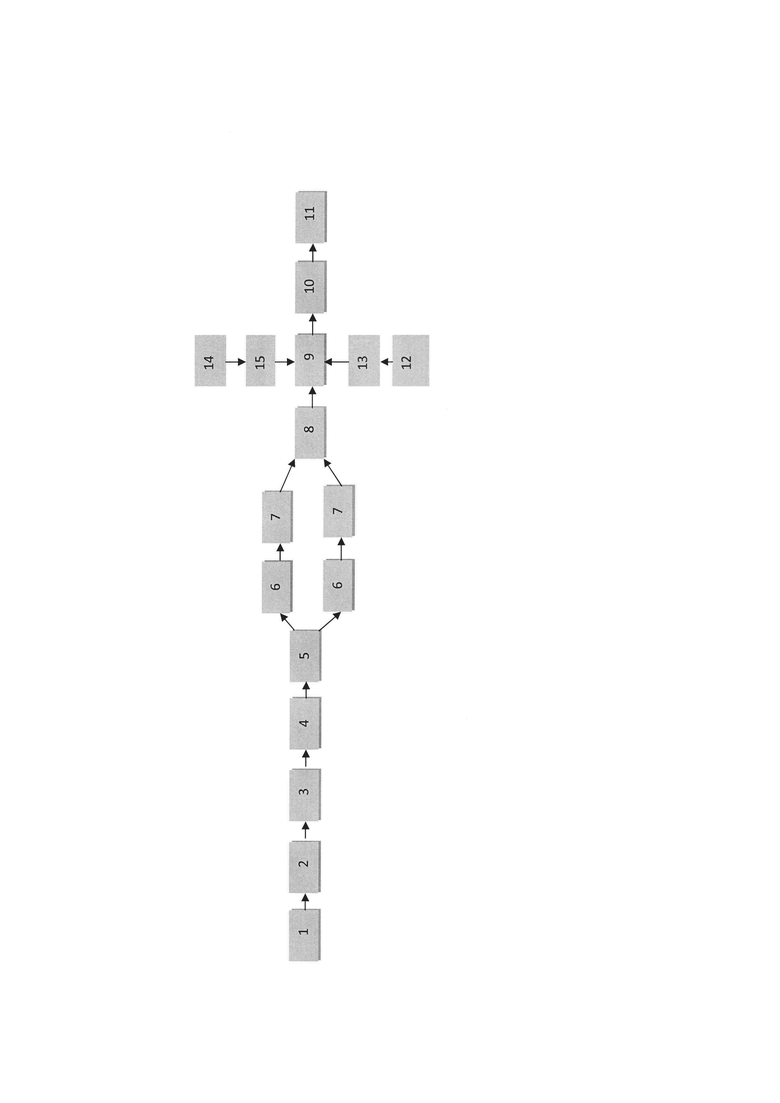

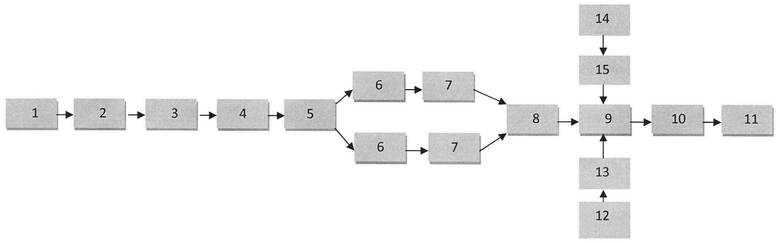

На чертеже изображена технологическая линия для приготовления термитной смеси для сварки рельсов методом промежуточного литья в соответствии с изобретением.

В технологическую линию для приготовления термитной смеси для сварки рельсов методом промежуточного литья входят установленные последовательно и технологически связанные между собой узел грубой очистки окалины 1, в качестве которого может быть использован грохот, узел сушки окалины 2, в качестве которого может быть использована барабанная проходная печь, узел охлаждения 3, узел дробления окалины 4, например, в виде молоткового измельчителя, узел фракционного разделения окалины 5, например в виде вибросита, узел магнитного сепарирования 6, в качестве которого может быть использован магнитный сепаратор, узел обжига окалины 7, в качестве которого может быть использована барабанная проходная печь с естественной циркуляцией воздуха для прокаливания окалины, узел охлаждения 8, узел фасовки компонентов указанной смеси 9, в качестве которого может быть использовано, например, оборудование для автоматического дозирования порошковых компонентов, узел смешения компонентов указанной смеси 10 и узел вакуумной упаковки указанной смеси 11.

Указанная технологическая линия может быть снабжена узлом обжига металлического наполнителя 12 и узлом очистки металлического наполнителя 13, установленным после узла обжига металлического наполнителя 12 в технологической цепочке, причем, узел очистки металлического наполнителя 13 в свою очередь технологически связан с узлом фасовки компонентов указанной смеси 9.

Указанная технологическая линия может быть снабжена последовательно установленными и технологически связанными между собой узлом дробления ферродобавок 14 и узлом фракционного разделения продуктов дробления ферродобавок 15, последний из которых в свою очередь технологически связан с узлом фасовки компонентов указанной смеси 9.

В указанной технологической линии узлы магнитного сепарирования 6 и обжига окалины 7 выполнены соответственно с возможностью сепарирования и обжига каждой отдельной фракции окалины, входящей в состав указанной смеси. Для этого узел магнитного сепарирования 6 может быть выполнен в виде нескольких параллельно установленных магнитных сепараторов на каждую отдельную фракцию окалины, а узел обжига окалины 7 может быть выполнен в виде нескольких параллельно установленных печей на каждую отдельную фракцию окалины, причем, в качестве печи может быть использована печь барабанная проходная с естественной циркуляцией воздуха.

При приготовлении термитной смеси для сварки рельсов выполняют следующие операции:

Окалина влажная и содержащая большое количество загрязнений поступает на узел грубой очистки окалины 1, где от нее удаляются все крупные загрязнения и мелкие частицы. После этого окалина поступает на узел сушки окалины 2, представляющего собой барабанную проходную печь, где подвергается сушке, например, при температуре от 100 до 500°С. Высушенная окалина из указанной печи после ее охлаждения на узле охлаждения 3 поступает на узел дробления окалины 4, где она подвергается измельчению до заданных фракций. Процесс измельчения проходит без осложнений, т.к. сухая окалина легко поддается процессу измельчения. Измельченная окалина далее поступает на узел фракционного разделения окалины 5, где она разделяется на отдельные фракции, которые затем подаются на узел магнитного сепарирования 6, при этом, каждая фракция окалины поступает на отдельный магнитный сепаратор. Отходы сепарации сбрасывают в отвал, например, в отдельный контейнер (не показан), а отсепарированные фракции окалины поступают каждая на отдельную барабанную проходную печь с естественной циркуляцией воздуха узла обжига окалины 7, где происходит процесс модификации оксидов железа каждой фракции прокаливанием при естественной циркуляции воздуха до получения необходимого кислородного баланса. Прокаливание отдельно каждой фракции окалины позволяет достичь заданной степени окисления входящих в нее оксидов железа до необходимого кислородного баланса. Из барабанных проходных печей узла обжига окалины 7 модифицированные оксиды железа отдельных фракций после их охлаждения на узле 8 поступают на узел фасовки компонентов указанной смеси 9, сюда же поступают другие компоненты указанной смеси. Здесь происходит расфасовка компонентов в соответствии с заданной рецептурой указанной смеси. Отдельные порции каждого компонента поступают далее в узел смешения компонентов указанной смеси 10, где осуществляется смешение компонентов в заданных соотношениях с образованием готовой порции термитной смеси, которая далее поступает в узел вакуумной упаковки указанной смеси 11, где порция указанной смеси упаковывается под вакуумом в эластичную воздухонепроницаемую упаковку, которая исключает расслоение компонентов при транспортировке потребителю, обеспечивает стабильность и качество смеси.

Если требуется, то используемые при приготовлении термитной смеси металлический наполнитель и ферродобавки подвергаются дополнительной обработки. Так, металлический наполнитель перед подачей на узел фасовки 9 подвергается обжигу в барабанной проходной печи с естественной циркуляцией воздуха 12 с последующей очисткой на узле 13, а ферродобавки перед подачей на узел фасовки 9 подвергаются дроблению в узле дробления 14 с последующим фракционным разделением на узле 15.

В результате получается реакционная смесь с кислородным балансом, обеспечивающим стабильное получение термитного металла с температурой примерно 2600°С и однородного по составу, что, в свою очередь, повышает качество получаемого термитного металла.

Изобретение может быть использовано для приготовления термитной смеси для сварки рельсов методом промежуточного литья. Технологическая линия включает узел подготовки окалины и узлы подготовки ферродобавок и металлического наполнителя. Узел подготовки окалины содержит последовательно размещенные узел грубой очистки, узел сушки, узел охлаждения, узел дробления, узел фракционного разделения окалины, узлы магнитного сепарирования, узлы обжига окалины и узел охлаждения. Узел фасовки компонентов доз указанной смеси технологически связан с узлами подготовки металлического наполнителя и ферродобавок. После узла фасовки размещены узел смешения компонентов термитной смеси и узел вакуумной упаковки доз готовой смеси. Узлы магнитного сепарирования и обжига окалины выполнены с возможностью обработки каждой отдельной фракции окалины, полученной в узле ее фракционного разделения. Технический результат заключается в улучшении процессов прокаливания, дробления и сепарирования компонентов указанной смеси. 6 з.п. ф-лы, 1 ил.

1. Технологическая линия для изготовления термитной смеси для сварки рельсов методом промежуточного литья, содержащая технологически связанные между собой узел подготовки окалины и узлы подготовки ферродобавок и металлического наполнителя, отличающаяся тем, что узел подготовки окалины содержит последовательно размещенные узел грубой очистки, узел сушки, узел охлаждения, узел дробления, узел фракционного разделения окалины, узлы магнитного сепарирования, узлы обжига окалины и узел охлаждения, после которого размещен узел фасовки компонентов доз указанной смеси, технологически связанный с узлами подготовки металлического наполнителя и ферродобавок, и размещенные после упомянутого узла фасовки узел смешения компонентов термитной смеси и узел вакуумной упаковки доз готовой смеси, при этом узлы магнитного сепарирования и обжига окалины выполнены с возможностью сепарирования и обжига соответственно каждой отдельной фракции окалины, полученной в узле ее фракционного разделения.

2. Технологическая линия по п. 1, отличающаяся тем, что узлы подготовки металлического наполнителя выполнены в виде узла обжига и установленного после него узла очистки металлического наполнителя, который технологически связан с узлом фасовки компонентов термитной смеси.

3. Технологическая линия по п. 1, отличающаяся тем, что узлы подготовки ферродобавок выполнены в виде узла дробления и установленного после него узла фракционного разделения продуктов дробления ферродобавок, который технологически связан с узлом фасовки компонентов термитной смеси.

4. Технологическая линия по п. 1, отличающаяся тем, что узел грубой очистки окалины выполнен в виде грохота, а узел фракционного разделения окалины выполнен в виде вибросита.

5. Технологическая линия по п. 1, отличающаяся тем, что узел магнитного сепарирования выполнен в виде параллельно установленных магнитных сепараторов на каждую отдельную фракцию окалины.

6. Технологическая линия по п. 1, отличающаяся тем, что узел обжига окалины выполнен в виде параллельно установленных печей на каждую отдельную фракцию окалины, причем в качестве печи используется печь барабанная проходная с естественной циркуляцией воздуха.

7. Технологическая линия по п. 1, отличающаяся тем, что в качестве узла фасовки компонентов указанной смеси она содержит оборудование для автоматического дозирования порошковых компонентов.

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| АЛЮМОТЕРМИТНАЯ СМЕСЬ ДЛЯ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ АЛЮМОТЕРМИТНОЙ СВАРКИ СТАЛЬНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2578271C1 |

| ШИХТА ДЛЯ ТЕРМИТНОЙ НАПЛАВКИ | 2003 |

|

RU2244614C1 |

| Состав термитной смеси | 1988 |

|

SU1526942A1 |

| Адсорбер для очистки сжатого воздуха | 1984 |

|

SU1223977A1 |

Авторы

Даты

2019-04-18—Публикация

2018-07-12—Подача