1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу обработки поверхности и устройству для обработки поверхности, посредством которого технологический газ приводят в контакт с нагретым обрабатываемым изделием, изготовленным из стали, и элемент, входящий в состав технологического газа, переводят в твердый раствор с выполнением обработки поверхности изделии.

2. ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

[0002] Когда изделие, изготовленное из стали, подвергается обработке поверхности, изделие нагревается, технологический газ приводится в контакт с изделием, и элемент, входящий в состав технологического газа, переводят в твердый раствор на поверхности изделия. В качестве такой технологии, например, публикация японской патентной заявки № 2004-217958 (JP 2004-217958 A) предлагает следующий способ обработки поверхности. В способе обработки поверхности изделие нагревают путем индукционного нагрева, нагрева лазерным излучением или нагрева инфракрасным излучением, технологический газ, такой как газ для обработки азотированием, приводят в контакт с поверхностью нагретого изделия и таким образом выполняют обработку поверхности изделия.

[0003] В дополнение, публикация японской патентной заявки № 2014-118606 (JP 2014-118606 A) предлагает следующий способ обработки поверхности. В способе обработки поверхности сначала изделие нагревают путем высокочастотного индукционного нагрева в блоке повышения температуры. Далее изделие переносят в блок обработки науглероживанием и в атмосфере газа для обработки науглероживанием атмосферу нагревают и таким образом выполняют обработку изделия науглероживанием. Далее науглероженное изделие переносят в блок обработки азотированием и остаточное тепло изделия при обработке науглероживанием используют для приведения газообразного аммиака в контакт с изделием с выполнением обработки азотированием.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В способе обработки поверхности согласно JP 2004-217958 A, так как изделие непосредственно нагревают без нагрева атмосферы вокруг изделия, технологический газ разлагается или вступает в реакцию на нагретой поверхности изделия, и таким образом может быть выполнена обработка поверхности.

[0005] Однако, например, когда изделие нагревают индукционно, поскольку трудно поддерживать постоянный зазор между всей поверхностью обработки изделия и катушкой индукционного нагрева, трудно равномерно нагревать изделие. С другой стороны, когда изделие нагревают путем излучения света, такого как лазерные лучи или инфракрасное излучение, трудно равномерно излучать свет на всю поверхность обработки изделия. В частности, когда обработку поверхности выполняют на изделии, имеющем сложную форму, трудно равномерно нагревать поверхность изделия. В результате полагают, что трудно равномерно обрабатывать поверхность изделия.

[0006] Учитывая этот момент, который раскрыт в JP 2014-118606 A, когда атмосферу вокруг изделия нагревают, можно равномерно нагревать поверхность изделия. Однако в этом случае существует возможность разложения или вступления в реакцию технологического газа до того, как он достигнет поверхности изделия, и существует возможность неэффективного выполнения обработки поверхности. Дополнительно, когда остаточное тепло изделия, чью поверхность равномерно нагревают, используют для приведения технологического газа в контакт с изделием, невозможно эффективно выполнять обработку поверхности, поскольку температура поверхности изделия с течением времени снижается.

[0007] Настоящее изобретение обеспечивает способ обработки поверхности и устройство для обработки поверхности, посредством которого можно эффективно выполнять обработку поверхности при более равномерном нагреве поверхности изделия.

[0008] С точки зрения вышеуказанных проблем, изобретатели провели обширные исследования и в результате обнаружили, что до того, как изделие подвергается обработке поверхности с использованием технологического газа, когда атмосфера, в которой изделие расположено, нагревается, можно равномерно нагревать поверхность изделия заранее. Далее, предполагается, что в то время, как равномерно нагреваемое изделие непосредственно нагревается, если технологический газ приводится в контакт с изделием, поверхность изделия остается при по существу равномерной температуре и элемент, входящий в состав технологического газа, может быть равномерно переведен в твердый раствор на поверхности изделия.

[0009] Первым аспектом настоящего изобретения является способ обработки поверхности, в котором технологический газ приводят в контакт с нагретым изделием, изготовленным из стали, элемент, входящий в состав технологического газа, переводят в твердый раствор и таким образом выполняют обработку поверхности изделия, причем способ включает в себя нагрев изделия до температуры нагрева, находящейся около температуры обработки, при которой выполняют обработку поверхности, путем нагрева атмосферы, в которой расположено изделие; и выполнение обработки поверхности путем приведения технологического газа в контакт с поверхностью изделия в то время, как нагреваемое изделие непосредственно нагревают до температуры обработки.

[0010] В первом аспекте в качестве технологического газа может использоваться газообразный аммиак, а в качестве обработки поверхности может выполняться обработка азотированием. Можно предотвращать разложение газообразного аммиака до того, как он вступает в контакт с поверхностью изделия, и можно эффективно переводить в твердый раствор азот газообразного аммиака на поверхности изделия. В дополнение, в качестве газа атмосферы во время нагрева может быть использован инертный газ, например, газообразный азот.

[0011] В первом аспекте, когда выполняют обработку поверхности, изделие может непосредственно нагреваться путем излучения света на изделие. В дополнение, излучение света на изделие может выполняться с использованием инфракрасной лампы.

[0012] В первом аспекте изделие может представлять собой шестерню. Даже если изделие имеет сложную форму, такую как шестерня, можно приводить технологический газ в контакт с поверхностью изделия в то время, как температура поверхности изделия является по существу равномерной.

[0013] В первом аспекте температура нагрева может иметь диапазон от температуры на 100°С ниже, чем температура обработки, до температуры на 120°С выше, чем температура обработки. В дополнение, температура нагрева может составлять 850°С или выше и 1200°С или ниже.

[0014] В первом аспекте изделие нагревают до температуры нагрева в камере нагрева и выполняют обработку поверхности изделия в камере обработки. Способ обработки поверхности может дополнительно включать в себя перенос изделия из камеры нагрева в камеру обработки после нагрева изделия до температуры нагрева.

[0015] Вторым аспектом настоящего изобретения является устройство для обработки поверхности, которое включает в себя блок повышения температуры, выполненный с возможностью нагрева изделия, и блок обработки, выполненный с возможностью выполнения обработки поверхности путем приведения технологического газа в контакт с изделием, нагретым блоком повышения температуры, и перевода в твердый раствор элемента, входящего в состав технологического газа. Блок повышения температуры включает в себя камеру нагрева, в которой располагается изделие, и первый блок нагрева, выполненный с возможностью нагрева изделия путем нагрева атмосферы в камере нагрева, в которой располагается изделие. Блок обработки включает в себя камеру обработки, в которой располагается изделие, блок подачи газа, выполненный с возможностью подачи технологического газа в камеру обработки, и второй блок нагрева, выполненный с возможностью непосредственного нагрева изделия в камере обработки.

[0016] Во втором аспекте блок подачи газа может подавать в качестве технологического газа газообразный аммиак. Можно предотвращать разложение газообразного аммиака до того, как он вступает в контакт с поверхностью изделия, и можно эффективно переводить в твердый раствор азот газообразного аммиака на поверхности изделия.

[0017] Во втором аспекте камера обработки имеет по меньшей мере часть стенок, выполненных в виде светопропускающих стенок, а второй блок нагрева расположен снаружи камеры обработки и выполнен с возможностью излучать свет на изделие, расположенное в камере обработки, через светопропускающую стенку и нагревать изделие. Можно непосредственно нагревать изделие путем излучения света на изделие через светопропускающую стенку.

[0018] Во втором аспекте светопропускающая стенка содержит первую стенку и вторую стенку с пространством между ними, при этом первая стенка обращена наружу камеры обработки, а вторая стенка обращена внутрь камеры обработки. Когда в светопропускающей стенке обеспечено пространство, пространство может создавать изоляцию от тепла, генерируемого самим вторым блоком нагрева, и теплоперенос от первой стенки ко второй стенке за счет упомянутого тепла может быть предотвращен. Соответственно, может быть предотвращено разложение или вступление в реакцию технологического газа на поверхности второй стенки и вблизи нее.

[0019] Во втором аспекте в камере обработки может быть расположена установочная сетка, на которой устанавливается изделие.

[0020] Во втором аспекте может быть дополнительно обеспечен блок переноса, выполненный с возможностью переноса изделия из камеры нагрева в камеру обработки. В дополнение, блок переноса может включать в себя проход, выполненный с возможностью герметизации, и всасывающий насос, выполненный с возможностью удаления воздуха в проходе. Соответственно, так как изделие переносится в состоянии пониженного давления или состоянии вакуума, предотвращается окисление поверхности изделия, уменьшается снижение температуры изделия, нагретого блоком повышения температуры, и изделие может быть перенесено в блок обработки.

[0021] Согласно настоящему изобретению, когда атмосфера нагревается, можно более равномерно нагревать поверхность изделия. Когда нагреваемое изделие нагревается непосредственно, можно эффективно выполнять обработку поверхности изделия с использованием технологического газа в то время, как изделие остается при по существу равномерной температуре.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Признаки, преимущества и техническое и промышленное значение примерных вариантов выполнения изобретения будут описаны ниже со ссылкой на сопровождающие чертежи, на которых одинаковые ссылочные позиции обозначают одинаковые элементы, и на которых:

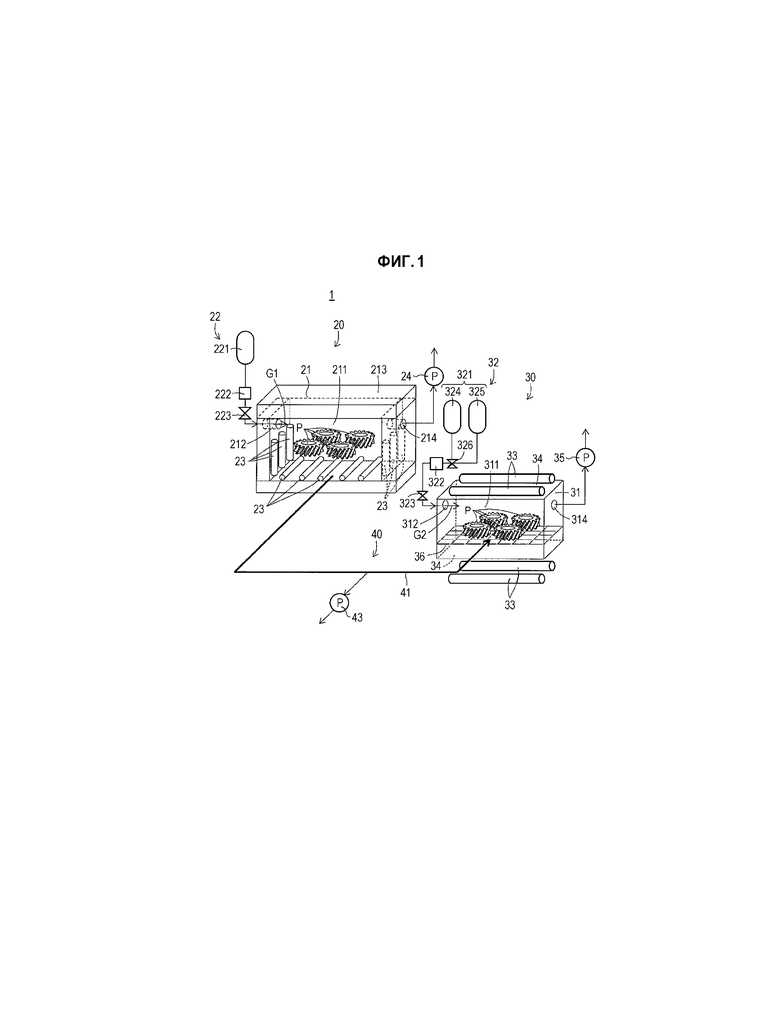

Фиг. 1 представляет собой схематическое изображение устройства для обработки поверхности согласно варианту выполнения настоящего изобретения;

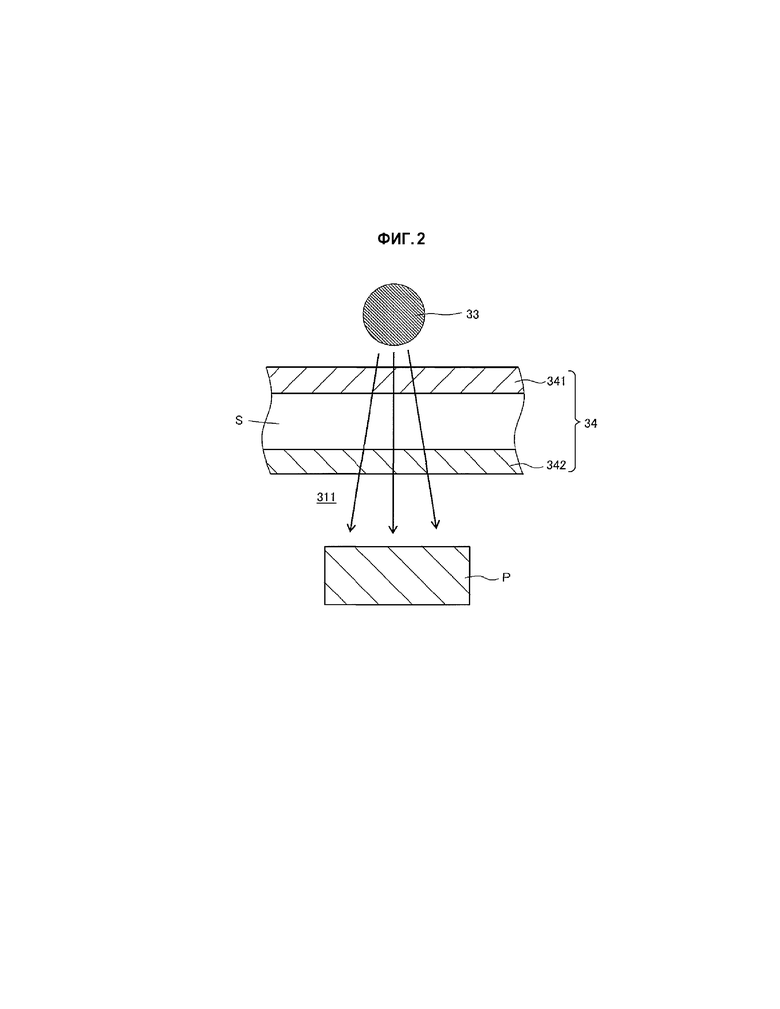

Фиг. 2 представляет собой увеличенный вид в поперечном сечении стенки блока обработки устройства для обработки поверхности, показанного на Фиг. 1;

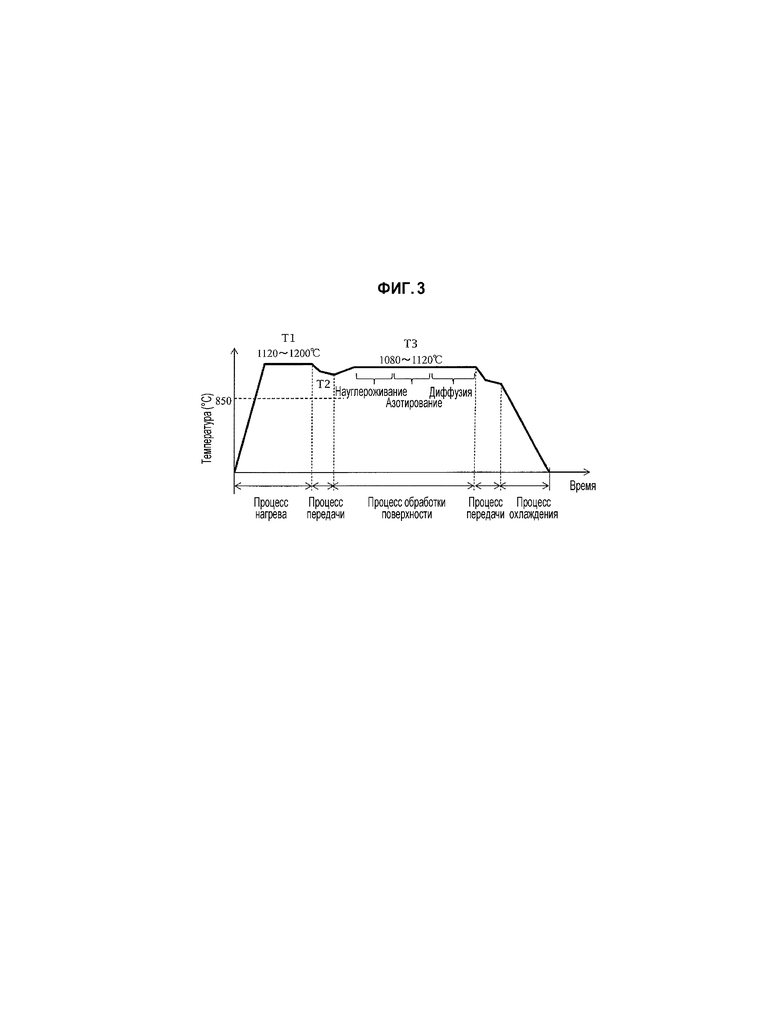

Фиг. 3 представляет собой график, показывающий температурный профиль поверхности изделия для описания способа обработки поверхности согласно варианту выполнения настоящего изобретения;

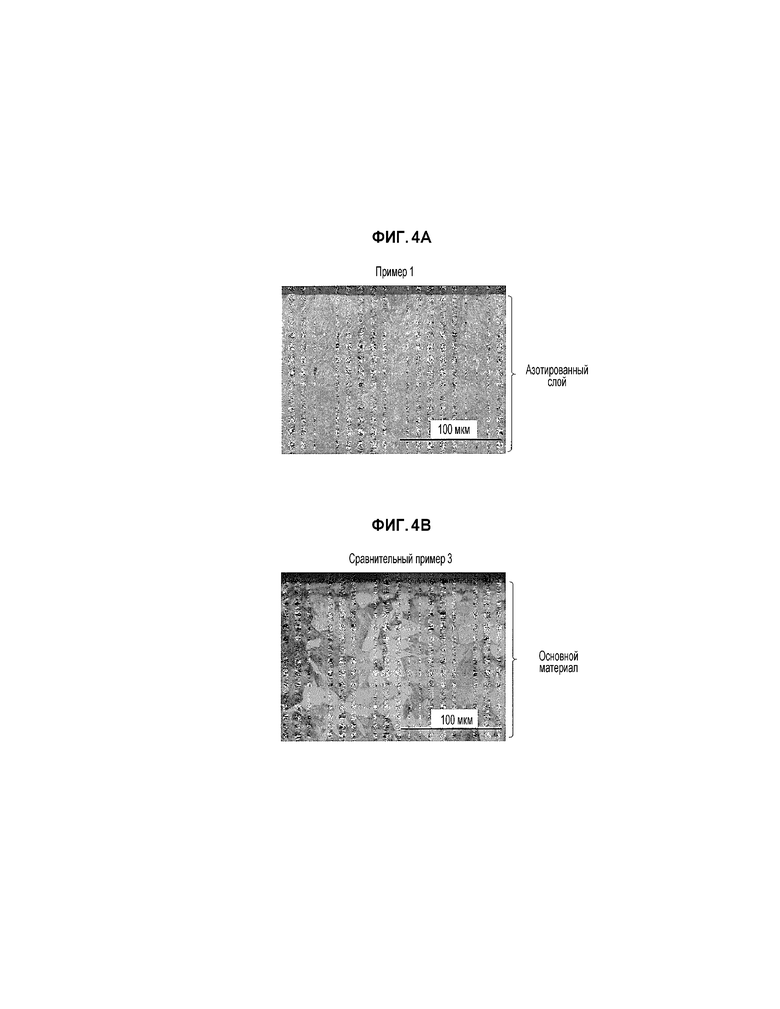

Фиг. 4А представляет собой фотографию слоя поверхности в поперечном сечении образца согласно Примеру 1;

Фиг. 4B представляет собой фотографию слоя поверхности в поперечном сечении образца согласно Сравнительному Примеру 3;

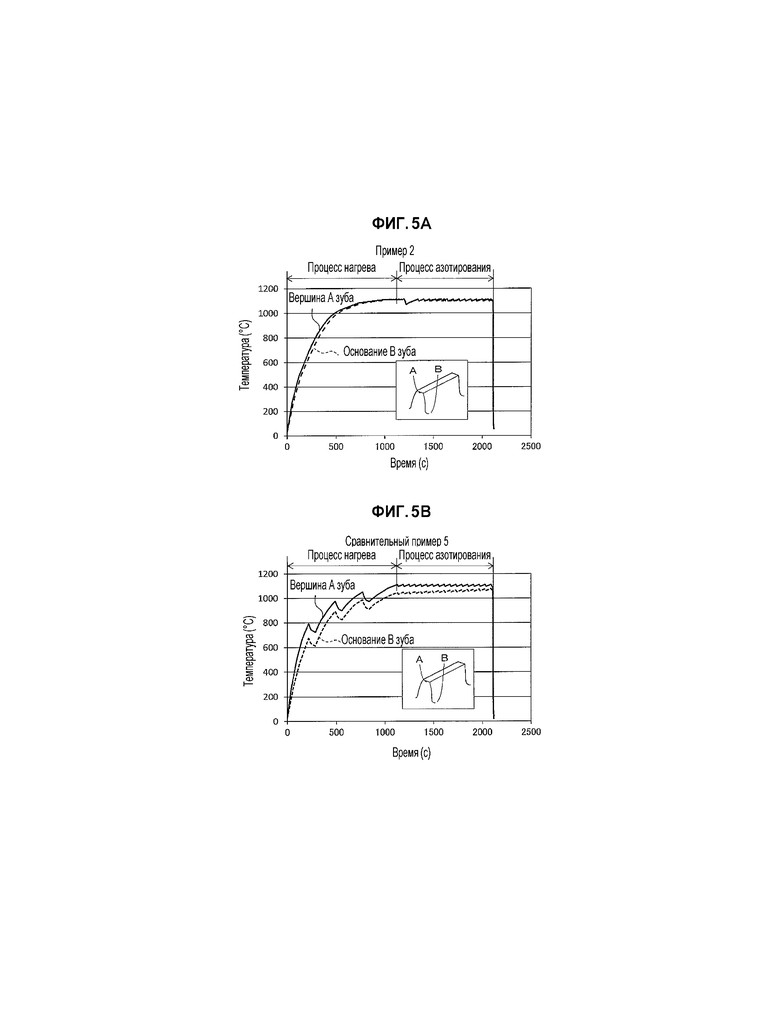

Фиг. 5А показывает результаты анализа температурного профиля для изделия согласно Примеру 2; и

Фиг. 5B показывает результаты анализа температурного профиля для изделия согласно Сравнительному Примеру 5.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0023] Устройство для обработки поверхности и способ обработки поверхности согласно вариантам выполнения настоящего изобретения будут описаны ниже со ссылкой на Фиг. 1 и Фиг. 2.

[0024] 1. Устройство 1 для обработки поверхности

Фиг. 1 представляет собой схематическое изображение устройства 1 для обработки поверхности согласно варианту выполнения настоящего изобретения. Устройство 1 для обработки поверхности согласно настоящему варианту выполнения представляет собой устройство, которое приводит технологический газ в контакт с нагретым изделием P и выполняет обработку поверхности изделии P с использованием технологического газа G2. Как будет описано ниже, изделие P представляет собой изделие, изготовленное из стали. В настоящем варианте выполнения изделие P представляет собой, например, шестерню.

[0025] Как показано на Фиг. 1, устройство 1 для обработки поверхности включает в себя блок 20 повышения температуры, выполненный с возможностью нагрева изделия P, и блок 30 обработки, выполненный с возможностью выполнения обработки поверхности изделия P, погретого с помощью блока 20 повышения температуры, с использованием технологического газа G2. Устройство 1 для обработки поверхности может включать в себя блок 40 переноса, выполненный с возможностью переноса изделия P из блока 20 повышения температуры в блок 30 обработки.

[0026] Устройство 1 для обработки поверхности дополнительно включает в себя камеру охлаждения (не показана), в которой изделие P, чья поверхность обработана с помощью блока 30 обработки, охлаждается, и другой блок переноса (не показан), выполненный с возможностью переноса изделия P в камеру охлаждения из блока 30 обработки. Отметим, что вышеописанная камера охлаждения и другой блок переноса могут быть не предусмотрены при условии, что изделие P, обработанное с помощью блока 30 обработки, может быть извлечено и охлаждено посредством охлаждения воздухом, охлаждения маслом, охлаждения водой или т.п.

[0027] 1-1. Блок 20 повышения температуры

Как показано на Фиг. 1, блок 20 повышения температуры включает в себя камеру 21 нагрева, в которой располагается изделие P, блок 22 подачи инертного газа, выполненный с возможностью подачи инертного газа G1 во внутреннюю область 211 камеры 21 нагрева, и первый блок 23 нагрева, выполненный с возможностью нагрева изделия P посредством нагрева атмосферы внутренней области 211.

[0028] Камера 21 нагрева имеет пространство, в котором множество изделий P располагается во внутренней области 211. Стенка 213, образующая внутреннюю область 211, изготовлена из материала, имеющего теплоизоляционную способность и огнестойкость, который используется в, например, общей электронагревательной печи. Отметим, что на Фиг. 1, в отношении плоскости бумаги, передняя и задняя стенки опущены из описания. В дополнение, установочный стол (не показан), на котором изделие P устанавливается, обеспечен во внутренней области 211.

[0029] Впуск 212 образован в камере 21 нагрева так, что инертный газ G1 из блока 22 подачи инертного газа подается во внутреннюю область 211. Впуск 212 сообщается с блоком 22 подачи инертного газа так, что инертный газ G1 может подаваться во внутреннюю область 211.

[0030] Блок 22 подачи инертного газа включает в себя источник 221 подачи инертного газа, заполненный инертным газом G1, и регулирующий клапан 222, выполненный с возможностью регулирования расхода инертного газа G1, который переносится из источника 221 подачи инертного газа во внутреннюю область 211. В дополнение, блок 22 подачи инертного газа включает в себя электромагнитный клапан 223, выполненный с возможностью запуска и остановки подачи инертного газа G1 во внутреннюю область 211. Инертный газ G1 представляет собой газ, который не имеет способности вступать в реакцию с материалом изделия P. Например, примерами являются газообразный азот, газообразный гелий или газообразный аргон.

[0031] В камере 21 нагрева образован выпуск 214, из которого выпускается инертный газ G1, подаваемый во внутреннюю область 211. Выпуск 214 соединен со всасывающим насосом 24. При условии, что инертный газ G1 во внутренней области 211 может быть выпущен из внутренней области 211 через выпуск 214, всасывающий насос 24 может быть не предусмотрен. В дополнение, когда изделие P нагревается, внутренняя область 211 устанавливается находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму, с помощью всасывающего насоса 24, и блок 22 подачи инертного газа блока 20 повышения температуры может быть не предусмотрен.

[0032] В настоящем варианте выполнения первый блок 23 нагрева представляет собой электронагреватель, который нагревает атмосферу внутренней области 211. Согласно нагреву с помощью нагревателя, атмосфера (конкретно, инертный газ G1) внутренней области 211, в которой расположено изделие P, нагревается, и изделие P нагревается. В настоящем варианте выполнения первый блок 23 нагрева представляет собой нагреватель, но конкретно не ограничен, например, горелкой, при условии, что атмосфера внутренней области 211 может нагреваться, когда первый блок 23 нагрева нагревается.

[0033] 1-2. Блок 30 обработки

Как показано на Фиг. 1, блок 30 обработки включает в себя камеру 31 обработки, в которой располагается изделие P, блок 32 подачи технологического газа, выполненный с возможностью подачи технологического газа G2 во внутреннюю область 311 камеры 31 обработки, и второй блок 33 нагрева, выполненный с возможностью непосредственного нагрева изделия P во внутренней области 311 камеры 31 обработки. В настоящем варианте выполнения второй блок 33 нагрева представляет собой устройство, выполненное с возможностью нагрева изделия P путем излучения света на изделие P.

[0034] Камера 31 обработки имеет пространство, в котором множество изделий P располагается во внутренней области 311. Во внутренней области 311 расположена установочная сетка 36, на которой устанавливается множество изделий P. Когда используется установочная сетка 36, можно излучать свет второго блока 33 нагрева, который будет описан ниже, снизу изделия P, расположенного на установочной сетке 36.

[0035] По меньшей мере часть стенок, которые образуют внутреннюю область 311, являются светопропускающими стенками 34. Здесь в качестве примера материала светопропускающей стенки 34 могут быть приведены, например, керамика, имеющая светопропускающую способность, или смола, имеющая теплостойкость. В качестве примера керамики могут быть приведены, например, кварц (кристалл), кварцевое стекло или монокристаллический оксид алюминия - сапфир или т.п., и керамика конкретно не ограничена при условии, что можно пропускать свет из второго блока 33 нагрева, который будет описан ниже. В настоящем варианте выполнения для светопропускающей стенки 34 используется кварцевое стекло, так как оно является недорогим и имеет высокую способность к обработке. В дополнение, светопропускающая стенка 34 может быть образована в участке, в котором свет второго блока 33 нагрева пропускается во внутреннюю область 311, и вся стенка, образующая внутреннюю область 311, может быть образована из светопропускающей стенки 34.

[0036] В настоящем варианте выполнения, который показан на Фиг. 2, светопропускающая стенка 34 включает в себя первую стенку 341, обращенную наружу камеры, и вторую стенку 342, обращенную во внутреннюю область 311. И первая стенка 341, и вторая стенка 342 образованы из материала, имеющего светопропускающую способность, и они расположены отдельно друг от друга. Соответственно, между первой стенкой 341 и второй стенкой 342 образовано пространство S.

[0037] Когда в светопропускающей стенке 34 обеспечено пространство S, пространство S создает изоляцию от тепла, генерируемого самим вторым блоком 33 нагрева, который будет описан ниже, и теплоперенос от первой стенки 341 ко второй стенке 342 за счет упомянутого тепла может быть предотвращен. В результате может быть предотвращено разложение или вступление в реакцию технологического газа G2 на поверхности второй стенки 342, обращенной к внутренней области 311, и вблизи нее.

[0038] Воздух (атмосферный воздух) может присутствовать в пространстве S, и пространство S может находиться, например, в состоянии пониженного давления, которое представляет собой состояние ближе к вакууму в отношении наружной области камеры 31 обработки. Соответственно, как будет описано ниже, можно улучшать теплоизоляционную способность между первой стенкой 341 и второй стенкой 342. В дополнение, пространство S может быть заполнено текучей средой, такой как газ или жидкость, и текучая среда может непрерывно течь в пространство S. Тепло, генерируемое самим вторым блоком 33 нагрева, поглощается текучей средой в пространстве S, и теплоперенос от первой стенки 341 ко второй стенке 342 за счет упомянутого тепла может быть предотвращен.

[0039] Впуск 312 образован в камере 31 обработки так, что технологический газ G2 из блока 32 подачи технологического газа подается во внутреннюю область 311. Впуск 312 сообщается с блоком 32 подачи технологического газа так, что технологический газ G2 может подаваться во внутреннюю область 311.

[0040] В настоящем варианте выполнения блок 32 подачи технологического газа включает в себя источник 321 подачи технологического газа, заполненный технологическим газом G2, и регулирующий клапан 322, выполненный с возможностью регулирования расхода технологического газа G2, который переносится из источника 321 подачи технологического газа во внутреннюю область 311. В дополнение, блок 32 подачи технологического газа включает в себя электромагнитный клапан 323, выполненный с возможностью запуска и остановки подачи технологического газа G2 во внутреннюю область 311.

[0041] Технологический газ G2 представляет собой газ, который используется для обработки поверхности изделии P. Например, когда в качестве обработки поверхности выполняется обработка науглероживанием, используется газ для обработки науглероживанием. В качестве примера газа для обработки науглероживанием может быть приведен, например, газообразный углеводород. В качестве примеров газообразного углеводорода могут быть приведены, например, газообразный ацетилен, газообразный метан или газообразный пропан. В дополнение, когда в качестве обработки поверхности выполняется обработка азотированием, используется газ для обработки азотированием. В качестве примера газа для обработки азотированием может быть приведен газообразный аммиак. В дополнение, когда в качестве обработки поверхности выполняется обработка сульфидированием, примером является технологический газ, содержащий газообразный сероводород. Инертный газ, например, газообразный азот, может быть дополнительно смешан с технологическим газом.

[0042] Также в настоящем варианте выполнения, как будет описано ниже, в качестве примера обработки поверхности, так как обработка азотированием выполняется после обработки науглероживанием, источник 321 подачи технологического газа включает в себя источник 324 подачи, выполненный с возможностью подачи газа для обработки науглероживанием, и источник 325 подачи, выполненный с возможностью подачи газа для обработки азотированием. Источники 324 и 325 подачи могут выборочно подавать газ для обработки науглероживанием и газ для обработки азотированием во внутреннюю область 311 с помощью переключающего клапана 326.

[0043] В камере 31 обработки образован выпуск 314, из которого выпускается технологический газ G2, подаваемый во внутреннюю область 311. Выпуск 314 соединен со всасывающим насосом 35. При условии, что технологический газ G2 во внутренней области 311 и т.п. может быть выпущен из внутренней области 311 через выпуск 314, всасывающий насос 35 может быть не предусмотрен.

[0044] Второй блок 33 нагрева представляет собой устройство, которое расположено снаружи камеры 31 обработки и излучает свет на изделие P во внутренней области 311 через светопропускающую стенку 34 и таким образом непосредственно нагревает изделие P. Конкретно, в настоящем варианте выполнения второй блок 33 нагрева представляет собой нагревательную лампу, такую как инфракрасная лампа (галогенная лампа), которая выполняет инфракрасное излучение на изделие P в виде света и таким образом непосредственно нагревает изделие P. Когда второй блок 33 нагрева излучает свет на изделие P, так как можно непосредственно нагревать изделие P, можно по существу равномерно нагревать площадь поверхности изделия P, на которое излучается свет. При условии, что можно непосредственно нагревать изделие P путем излучения света на изделие P, например, может быть использовано лазерное излучающее устройство, выполненное с возможностью излучения лазерных лучей в виде света на изделие P. В дополнение, когда второй блок 33 нагрева представляет собой инфракрасную лампу, отражающий элемент, отражающий инфракрасное излучение, может быть обеспечен в положении, противоположном камере 31 обработки в отношении второго блока 33 нагрева. Соответственно, можно отражать инфракрасное излучение в камеру 31 обработки.

[0045] Здесь второй блок 33 нагрева конкретно не ограничен при условии, что он представляет собой устройство, выполненное с возможностью непосредственного нагрева изделия P во внутренней области камеры 31 обработки. Термин «непосредственный нагрев» здесь относится к нагреву, который не обусловлен теплопереносом из атмосферы, в которой расположено изделие P, то есть к нагреву изделия путем подачи энергии, отличной от тепла, к изделию P. В связи с этим, в дополнение к устройству, выполненному с возможностью нагрева изделия P путем излучения света, устройство индукционного нагрева, которое расположено внутри или снаружи камеры 31 обработки и выполняет высокочастотный индукционный нагрев изделии P, может быть использовано в качестве второго блока 33 нагрева. В дополнение, может быть использовано электронагревательное устройство, выполненное с возможностью электрического нагрева изделия P путем подачи тока на изделие P.

[0046] 1-3. Блок 40 переноса

Блок 40 переноса представляет собой устройство, выполненное с возможностью переноса изделия P из блока 20 повышения температуры в блок 30 обработки. В блоке 40 переноса образован проход 41, по которому изделие P переносится из камеры 21 нагрева в камеру 31 обработки. В проходе 41 расположен конвейер (не показан), по которому изделие P переносится из камеры 21 нагрева в камеру 31 обработки. Отметим, что блок 40 переноса может быть не предусмотрен при условии, что можно быстро переносить изделие P из камеры 21 нагрева в камеру 31 обработки.

[0047] Проход 41 может образовывать замкнутое (герметичное) пространство внутри прохода. Подсоединен всасывающий насос 43, выполненный с возможностью всасывания воздуха в проходе 41. Когда всасывающий насос 43 приводится в действие, можно удалять воздух в проходе 41, и внутренняя область прохода 41 может быть установлена находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму.

[0048] Соответственно, можно затруднять окисление поверхности изделия P, извлеченного из блока 20 повышения температуры, и можно переносить изделие P в блок 30 обработки, при этом изолируя от тепла изделия P, нагретого блоком 20 повышения температуры.

[0049] 2. Обрабатываемое изделие P

Изделие P, на котором выполняется обработка поверхности согласно настоящему варианту выполнения, представляет собой изделие, изготовленное из стали. Изделие P может представлять собой сталь, имеющую ферритную структуру или перлитную структуру. В качестве примера стали может быть приведена, например, сталь, включающая в себя С: 0,1-0,3 мас.%, Si: 0,15-0,35 мас.%, Mn: 0,55-0,95 мас.%, P: 0,03 мас.% или менее, S: 0,03 мас.% или менее и остаток, представляющий собой неизбежные примеси и Fe.

[0050] Здесь С представляет собой элемент для обеспечения прочности и твердости для изделия P. Когда имеется менее 0,1 мас.% С, твердость самого основного материала изделия P может быть недостаточной. С другой стороны, когда имеется свыше 0,3 мас.% С, способность к механической обработке и способность к холодной ковке изделия P до обработки ухудшаются, весь отвержденный основный материал испытывает мартенситное превращение, и за счет улучшенной твердости самого основного материала может быть уменьшена вязкость самой шестерни.

[0051] Si представляет собой элемент, который улучшает способность к отверждению, и когда имеется менее 0,15 мас.% Si, способность к отверждению изделия P может быть снижена. С другой стороны, когда имеется свыше 0,35 мас.% Si, способность к механической обработке и вязкость изделия P могут быть снижены.

[0052] Mn представляет собой элемент, который улучшает способность к отверждению, подобно Si, и когда имеется менее 0,55 мас.% Mn, имеется вероятность снижения способности к отверждению изделия P. С другой стороны, когда имеется свыше 0,95 мас.% Mn, способность к механической обработке изделия P может быть снижена.

[0053] Желательно, чтобы количество добавляемого P или S было небольшим, и когда добавляется свыше 0,03 мас.% P, легко возникает расслоение, и ударостойкость изделия P может быть снижена. Когда имеется свыше 0,03 мас.% S, способность к горячей обработке может быть снижена.

[0054] Дополнительно, при необходимости по меньшей мере один из Ni, Cr и Mo может быть дополнительно добавлен к вышеописанным компонентам в диапазонах Ni: 0,25 мас.% или менее, Cr: 0,8-1,3 мас.% и Mo: 0,1-0,4 мас.%.

[0055] Когда имеется свыше 0,25 мас.% Ni, твердость изделия P может быть увеличена, и вязкость шестерни может быть снижена. Cr представляет собой элемент, который, в дополнение к улучшению способности к отверждению, улучшает износостойкость и коррозионную стойкость, и когда имеется менее 0,8 мас.% Cr, способность к отверждению изделия P может быть снижена. С другой стороны, когда имеется свыше 1,3 мас.% Cr, твердость изделия P может быть увеличена и вязкость изделия P может быть снижена.

[0056] Mo представляет собой элемент для улучшения способности к отверждению. Когда концентрация Mo меньше 0,1 мас.%, способность к отверждению может быть снижена. С другой стороны, когда концентрация Mo превышает 0,4 мас.%, твердость изделия P может быть увеличена и вязкость изделия P может быть снижена.

[0057] Дополнительно, изделие P может иметь форму блока или цилиндрическую форму, но форма конкретно не ограничена. Изделие может иметь неровную поверхность так, что трудно равномерно нагревать поверхность путем нагрева накалом с использованием, например, общего инфракрасного излучения. В настоящем варианте выполнения в качестве примера изделие P представляет собой шестерню. Примерами являются шестерни, такие как прямозубая шестерня с внешними зубьями или внутренними зубьями, косозубая шестерня, шевронная шестерня, коническая шестерня и червячная шестерня. Форма шестерни конкретно не ограничена при условии, что шестерня включает в себя вершину зуба и основание зуба.

[0058] 3. Способ обработки поверхности

Способ обработки поверхности согласно настоящему варианту выполнения будет описан ниже со ссылкой на Фиг. 3 в дополнение к устройству 1 для обработки поверхности на Фиг. 1 и Фиг. 2. Фиг. 3 представляет собой график, показывающий температурный профиль поверхности изделия P для описания способа обработки поверхности согласно варианту выполнения настоящего изобретения.

[0059] 3-1. Процесс нагрева

Во-первых, в настоящем варианте выполнения сначала множество изделий P располагают во внутренней области 211 камеры 21 нагрева. В этом состоянии инертный газ G1, чей расход регулируют с помощью регулирующего клапана 222, подают из источника 221 подачи инертного газа во внутреннюю область 211 камеры 21 нагрева. Соответственно, внутренняя область 211 имеет атмосферу инертного газа G1.

[0060] Далее в атмосфере инертного газа G1 во внутренней области 211, когда атмосферу нагревают с помощью первого блока 23 нагрева, изделие P нагревают до температуры T1 нагрева, находящейся около температуры T3 обработки, при которой выполняют обработку поверхности. Соответственно, в блоке 30 обработки, который будет описан ниже, даже если изделие P нагревают путем излучения света, так как изделие P нагревают до температуры, находящейся около температуры T3 обработки, заранее, температура поверхности изделия P почти не изменяется, и поверхность изделия P может быть равномерно обработана.

[0061] Здесь температура T1 нагрева может иметь диапазон от температуры на 100°С ниже, чем температура T3 обработки, до температуры на 120°С выше, чем температура T3 обработки, то есть диапазон от (температура T3 обработки-100°С) до (температура T3 обработки+120°С). В частности, в пределах диапазона температуры температура T1 нагрева может быть установлена на температуру выше, чем температура T3 обработки. Соответственно, когда изделие P переносят из блока 20 повышения температуры в блок 30 обработки, даже если температура поверхности изделия P снижается, можно быстро увеличивать температуру поверхности изделия P до температуры T3 обработки в блоке 30 обработки.

[0062] В качестве конкретной температуры для температуры T1 нагрева температура T1 нагрева может составлять 850°С или выше при допущении, что эта температура ниже точки плавления изделия P. Соответственно, когда вышеописанную обработку поверхности, такую как обработка науглероживанием, обработка азотированием или обработка сульфидированием, выполняют на поверхности изделия P, изготовленного из стали, можно более равномерно нагревать поверхность изделия P во внутренней области 311 блока 30 обработки. Температура T1 нагрева изделия P может быть равна или выше, чем точка превращения A3 стали изделия P. Соответственно, структуру изделия P превращают в аустенитную структуру, и можно быстрее выполнять обработку поверхности, которая будет описана ниже. Дополнительно, температура, до которой нагревают изделие P, может составлять 1120°С или выше и 1200°С или ниже.

[0063] 3-2. Процесс переноса

Далее изделие P переносят из блока 20 повышения температуры в блок 30 обработки. В настоящем варианте выполнения инертный газ G1 во внутренней области 211 камеры 21 нагрева удаляют всасывающим насосом 24, внутреннюю область 211 устанавливают находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму, воздух внутри прохода 41 блока 40 переноса также удаляют всасывающим насосом 43, и внутреннюю часть прохода 41 устанавливают находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму. Подобным образом, воздух во внутренней области 311 камеры 31 обработки удаляют всасывающим насосом 35 и внутреннюю область 311 устанавливают находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму. В этом состоянии изделие P переносят из блока 20 повышения температуры в блок 30 обработки блоком 40 переноса. Так как изделие P переносят в состоянии пониженного давления или состоянии вакуума, предотвращают окисление поверхности изделия P, уменьшают снижение температуры изделия P, нагретого блоком 20 повышения температуры, и изделие P может быть перенесено в блок 30 обработки. Отметим, что процесс переноса изделия P может быть опущен при условии, что процесс нагрева и процесс обработки поверхности, которые будут описаны ниже, могут выполняться в одной камере.

[0064] Более того, в настоящем варианте выполнения при условии, что блок 40 переноса переносит изделие P из блока 20 повышения температуры в блок 30 обработки за короткое время и можно предотвращать снижение температуры T2 поверхности изделия P во время переноса, перенос можно выполнять без понижения давления. Во время переноса температура T2 поверхности изделия P может составлять 850°С или выше и 1200°С или ниже.

[0065] 3-3. Процесс обработки поверхности

В блоке 30 обработки изделие P устанавливают на установочной сетке. Далее второй блок 33 нагрева используют для излучения света (инфракрасного излучения) на нагреваемое изделие P и поверхность изделия P нагревают до температуры T3 обработки. Соответственно, газ для обработки науглероживанием, чей расход регулируют с помощью регулирующего клапана 322, подают из источника 324 подачи. Соответственно, когда газ для обработки науглероживанием, который представляет собой технологический газ, приводят в контакт с поверхностью изделия P, на изделии P выполняют обработку науглероживанием.

[0066] Конкретно, температура T3 обработки представляет собой температуру, при которой на изделии P может быть выполнена обработка науглероживанием, и может составлять 850°С или выше или быть равна или выше точки превращения A3 при допущении, что эта температура ниже точки плавления изделия P. Также температура T3 обработки может составлять 1080°С или выше и 1120°С или ниже. Соответственно, на изделии P может быть выполнена обработка науглероживанием в качестве обработки поверхности.

[0067] В настоящем варианте выполнения, когда выполняют инфракрасное излучение на нагреваемое изделие P, так как поверхность изделия P непосредственно нагревают, можно предотвращать увеличение температуры поверхности стенки, образующей внутреннюю область 311, в отличие от того, когда нагревают атмосферу вокруг изделия P. В результате газообразный углеводород, который представляет собой газ для обработки науглероживанием, карбонизируют, и можно уменьшать прилипание карбидов, таких как сажа, к поверхности стенки, образующей внутреннюю область 311, и т.п.

[0068] Дополнительно, в настоящем варианте выполнения, так как поверхность изделия P равномерно нагревают до температуры, находящейся около температуры T3 обработки с помощью блока 20 повышения температуры, даже если поверхность изделия P непосредственно нагревают до температуры T3 обработки с помощью второго блока 33 нагрева, можно по существу равномерно нагревать площадь изделия P, на которую выполняют инфракрасное излучение. В результате можно поддерживать температуру поверхности изделия P по существу равномерной.

[0069] В результате, например, даже если изделие P имеет сложную форму, такую как шестерня, так как можно приводить газ для обработки науглероживанием в контакт с поверхностью в то время, как температура поверхности является по существу равномерной, на поверхности можно выполнять равномерную обработку науглероживанием.

[0070] Далее технологический газ G2, который подают во внутреннюю область 311, переключают с газа для обработки науглероживанием на газ для обработки азотированием с помощью переключающего клапана 326, и на поверхности изделия P выполняют обработку азотированием. Конкретно, подобно обработке науглероживанием, второй блок 33 нагрева используют для излучения света (инфракрасного излучения) на нагреваемое изделие P, поверхность изделия P нагревают до температуры T3 обработки и поддерживают температуру T3 обработки.

[0071] Соответственно, газ для обработки азотированием, чей расход регулируют с помощью регулирующего клапана 322, подают из источника 325 подачи. Соответственно, газ для обработки азотированием, который представляет собой технологический газ, приводят в контакт с поверхностью изделия P, и на изделии P может быть выполнена обработка азотированием.

[0072] Конкретно, температура T3 обработки представляет собой температуру, при которой на изделии P может быть выполнена обработка азотированием подобно обработке науглероживанием, и может составлять 850°С или выше или быть равна или выше точки превращения A3, при допущении, что эта температура ниже точки плавления изделия P. Температура T3 обработки может составлять 1080°С или выше и 1120°С или ниже.

[0073] В настоящем варианте выполнения, подобно обработке науглероживанием, когда выполняют инфракрасное излучение на изделие P, так как поверхность изделия P непосредственно нагревают, можно предотвращать увеличение температуры поверхности стенки, образующей внутреннюю область 311, в отличие от того, когда нагревают атмосферу вокруг изделия P. В результате во внутренней области 311 предотвращают разложение газообразного аммиака во внутренней области 311, кроме как на поверхности изделия P, и азот газообразного аммиака может эффективно переходить в твердый раствор на поверхности изделия P. В связи с этим в отличие от того, когда атмосферу нагревают для выполнения обработки азотированием, так как температуру поверхности изделия P можно устанавливать на более высокую температуру, можно способствовать переводу азота в твердый раствор, и обработку азотированием можно выполнять за более короткое время.

[0074] Дополнительно, в настоящем варианте выполнения, подобно обработке науглероживанием, так как поверхность изделия P равномерно нагревают до температуры, находящейся около температуры T3 обработки, заранее с помощью блока 20 повышения температуры, можно поддерживать температуру поверхности изделия P по существу равномерной также при обработке азотированием. В результате даже в изделии P, имеющем форму, такую как шестерня, так как газ для обработки азотированием могут приводить в контакт с поверхностью в то время, как температура поверхности является по существу равномерной, на поверхности можно выполнять равномерную обработку азотированием. Соответственно, можно предотвращать различие в качестве между вершиной зуба и основанием зуба шестерни после обработки поверхности и можно предотвращать возникновение искривления в шестерне.

[0075] Далее, в то время, как поддерживают температуру T3 обработки, газ для обработки азотированием во внутренней области 311 удаляют всасывающим насосом 35. Внутреннюю область 311 устанавливают находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму, и углерод и азот, переведенные в твердый раствор при обработке науглероживанием и обработке азотированием, диффундируют внутри изделия P.

[0076] Более того, в настоящем варианте выполнения, так как диффузионную обработку, которая будет описана ниже, можно выполнять после обработки азотированием, подачу газа для обработки науглероживанием и подачу азотирующего газа во внутреннюю область 311 можно непрерывно выполнять с помощью электромагнитного клапана 323. Однако, например, подачу газа для обработки науглероживанием или газа для обработки азотированием во внутреннюю область 311 можно выполнять с перерывами с помощью электромагнитного клапана 323. Соответственно, углерод или азот, переведенные в твердый раствор на поверхности изделия P, могут диффундировать внутри изделия P, когда останавливают подачу газа для обработки науглероживанием или газа для обработки азотированием.

[0077] В дополнение, в настоящем варианте выполнения, в качестве способа непосредственного нагрева изделия P во внутренней области камеры 31 обработки, для нагрева на изделие P можно излучать свет. Однако, например, «непосредственный нагрев» относится к нагреву, который не обусловлен теплопереносом из атмосферы, в которой расположено изделие P, то есть нагреву изделия посредством подачи энергии, отличной от тепла, к изделию P. В связи с этим изделие P можно непосредственно нагревать путем высокочастотного индукционного нагрева или электрического нагрева.

[0078] 3-4. Процесс переноса и процесс охлаждения

Изделие, на котором выполняют обработку поверхности, извлекают из внутренней области 311 блока 30 обработки и переносят в камеру охлаждения (не показана) с помощью блока переноса (не показан). Нагретое изделие P охлаждают в камере охлаждения. Изделие P охлаждают с помощью любого из охлаждения воздухом, охлаждения водой, охлаждения маслом или радиационного охлаждения.

[0079] Более того, в настоящем варианте выполнения изделие P переносят из внутренней области 311 блока 30 обработки в камеру охлаждения и затем охлаждают. Однако при условии, что изделие P можно извлекать из внутренней области 311 блока 30 обработки и охлаждать, блок переноса и камера охлаждения могут быть не предусмотрены, как описано выше.

[0080] Несмотря на то, что в качестве обработки поверхности в настоящем варианте выполнения выполняют обработку науглероживанием и обработку азотированием, в качестве обработки поверхности можно выполнять только либо обработку науглероживанием, либо обработку азотированием, и вместо этой обработки поверхности можно выполнять обработку сульфидированием.

[0081] Настоящее изобретение будет описано ниже подробно со ссылкой на примеры.

<Пример 1>

Цилиндрический образец, изготовленный из стального материала (стандарт JIS: SCr20) с диаметром 20 мм и длиной 50 мм, подготавливали в качестве изделия. Далее образец располагали в камере нагрева, давление внутри камеры нагрева уменьшали, и в то время, как газообразный азот протекал при расходе 1000 л/ч, атмосферу вокруг образца нагревали до температуры нагрева 1120°С с помощью нагревателя, служащего в качестве первого блока нагрева, и изделие нагревали при температуре нагрева в течение времени нагрева 50 минут.

[0082] Далее нагретый образец переносили из блока повышения температуры в блок обработки с помощью блока переноса в атмосфере пониженного давления, близкой к вакууму, давление внутри камеры обработки устанавливали равным 500 Па, и в то время, как газообразный аммиак протекал при расходе 500 л/ч, образец поддерживали при температуре обработки 1100°С с использованием инфракрасного излучения из второго блока нагрева и нагревали при температуре обработки в течение 10 минут.

[0083] Затем образец извлекали из камеры обработки, газообразный азот распыляли на образец при давлении 1 МПа в течение 10 минут и таким образом образец охлаждали с помощью газа. Определяли, образовался ли азотированный слой на поверхности полученного образца.

[Таблица 1]

[0084] <Сравнительный Пример 1>

Таким же образом, как и в Примере 1, на образце выполняли обработку азотированием. Как показано в Таблице 1, отличие от Примера 1 состояло в температуре нагрева, которая составляла 1050°С в процессе нагрева. Дополнительные отличия состоят в том, что образец не нагревали в процессе обработки поверхности и использовали остаточное тепло от него во время нагрева. Определяли, образовался ли азотированный слой на поверхности полученного образца.

[0085] <Сравнительный Пример 2>

Таким же образом, как и в Примере 1, на образце выполняли обработку азотированием. Как показано в Таблице 1, отличие от Примера 1 состояло в температуре нагрева, которая составляла 1050°С в процессе нагрева. Дополнительные отличия состояли в том, что образец не нагревали в процессе обработки поверхности, использовали остаточное тепло от него во время нагрева, давление внутри камеры обработки устанавливали равным 1400 Па, и газообразный аммиак протекал в течение 10 минут. Определяли, образовался ли азотированный слой на поверхности полученного образца.

[0086] <Сравнительный Пример 3>

Таким же образом, как и в Примере 1, на образце выполняли обработку азотированием. Как показано в Таблице 1, отличие от Примера 1 состояло в температуре нагрева, которая составляла 1050°С в атмосфере пониженного давления, близкой к вакууму, в процессе нагрева. Дополнительные отличия состояли в том, что образец не нагревали в процессе обработки поверхности, использовали остаточное тепло от него во время нагрева, давление внутри камеры обработки устанавливали на 700 Па, и газообразный аммиак протекал при расходе 600 л/ч в течение 30 минут. Определяли, образовался ли азотированный слой на поверхности полученного образца.

[0087] <Сравнительный Пример 4>

Таким же образом, как и в Примере 1, на образце выполняли обработку азотированием. Как показано в Таблице 1, отличие от Примера 1 состояло в температуре нагрева, которая составляла 1050°С в атмосфере пониженного давления, близкой к вакууму, в процессе нагрева. Дополнительные отличия состояли в том, что в то время, как атмосферу внутри камеры обработки нагревали до 700°С с помощью нагревателя в процессе обработки поверхности, давление внутри камеры обработки устанавливали на 700 Па, и протекал газообразный аммиак. Определяли, образовался ли азотированный слой на поверхности полученного образца.

[0088] [Микроскопическое исследование]

Образцы по Примеру 1 и Сравнительному Примеру 3 разрезали и исследовали слои поверхности образцов в поперечных сечениях. Фиг. 4А представляет собой фотографию слоя поверхности в поперечном сечении образца согласно Примеру 1. Фиг. 4B представляет собой фотографию слоя поверхности в поперечном сечении образца согласно Сравнительному Примеру 3.

[0089] [Результат 1]

Как показано на Фиг. 4А, на поверхности образца по Примеру 1 образовался азотированный слой. Однако, как показано на Фиг. 4B, на поверхности образца по Сравнительному Примеру 3 азотированный слой не образовался. Азотированный слой не образовался на поверхностях образцов по Сравнительным Примерам 1, 2 и 4 подобно Сравнительному Примеру 3.

[0090] [Соображение 1]

В Сравнительном Примере 1, так как температура образца упала в процессе обработки поверхности, полагают, что азот в газообразном аммиаке почти не переведен в твердый раствор в образце. В дополнение, относительно Сравнительного Примера 1, даже если давление газообразного аммиака увеличивали, как в Сравнительном Примере 2, и даже если давление и расход газообразного аммиака увеличивали, как в Сравнительном Примере 3, так как температура образца упала, полагают, что азот в газообразном аммиаке почти не переведен в твердый раствор в образце. С другой стороны, в Сравнительном Примере 4 в то время, как атмосферу в камеру нагревали с помощью нагревателя в процессе обработки поверхности, полагают, что газообразный аммиак разложился в камере до его вступления в контакт с поверхностью образца, и полагают, что азот в газообразном аммиаке почти не переведен в твердый раствор в образце.

[0091] Однако в Примере 1 в процессе обработки поверхности, так как поверхность образца непосредственно нагревали с помощью инфракрасного излучения, полагают, что азот в газообразном аммиаке мог быть переведен в твердый раствор на поверхности нагретого образца.

[0092] <Пример 2>

Программное обеспечение для термического анализа (DEFORMHT, коммерчески доступное от SFTC) использовали для создания модели стального изделия, состоящего из прямозубой шестерни, имеющей модуль 2,55 мм с 31 зубом и шириной зуба 15 мм, и на ней выполняли термический анализ. Конкретно, как показано в Таблице 2, в качестве условий для процесса нагрева давление внутри камеры нагрева устанавливали соответствующим состоянию пониженного давления, нагреватель, выполненный с возможностью нагрева атмосферы, использовали для нагрева изделия, температура нагрева составляла 1100°С, и время нагрева составляло 20 минут.

[0093] Далее, в качестве условий для процесса обработки поверхности давление внутри камеры обработки составляло 500 Па, расход газообразного аммиака составлял 120 л/ч, лампу, выполненную с возможностью выполнения инфракрасного излучения, использовали для нагрева изделия, температура обработки составляла 1100°С, и время обработки составляло 10 минут. В качестве условий для процесса охлаждения в качестве способа охлаждения использовали охлаждение водой, и время охлаждения составляло 10 секунд.

[0094] <Сравнительный Пример 5>

Создавали такую же модель, как и в Примере 2, и выполняли на ней термический анализ. Отличие от Примера 2 состоит в том, что лампу, выполненную с возможностью выполнения инфракрасного излучения, использовали для нагрева изделия, относительно условий для процесса нагрева.

[0095] Фиг. 5А показывает результаты анализа температурного профиля для изделия согласно Примеру 2. Фиг. 5B показывает результаты анализа температурного профиля для изделия согласно Сравнительному Примеру 5. Фиг. 5А и Фиг. 5B показывают температурные профили на вершине зуба и в основании зуба, указанные на чертежах.

[Таблица 2]

[0096] [Результат 2]

Как показано на Фиг. 5А, в Примере 2 температуры вершины А зуба и основания B зуба в процессе нагрева и процессе азотирования были по существу одинаковыми. С другой стороны, как показано на Фиг. 5B, в Сравнительном Примере 5 температура вершины А зуба в процессе нагрева и процессе азотирования была выше, чем температура основания B зуба. Различие температур между вершиной А зуба и основанием B зуба было больше, чем это различие в Примере 2.

[0097] [Соображение 2]

Полагают, что температуры вершины А зуба и основания B зуба, являющиеся по существу одинаковыми в изделии Примера 2, обусловлены тем фактом, что, так как изделие равномерно нагревали с помощью нагревателя заранее в процессе нагрева, различие температур в изделии почти не возникало, когда лампу, выполненную с возможностью выполнения инфракрасного излучения, использовали для нагрева в процессе обработки поверхности.

[0098] С другой стороны, в изделии по Сравнительному Примеру 5, так как изделие нагревали с использованием лампы, выполненной с возможностью выполнения инфракрасного излучения, в процессе нагрева и процессе обработки поверхности, полагают, что основание B зуба, на котором было более трудно выполнять инфракрасное излучение по сравнению с вершиной А зуба, имело более низкую температуру. Как описано выше, полагают, что в Примере 2 была проведена более равномерная обработка азотированием на поверхности изделия, чем в Сравнительном Примере 5.

[0099] Несмотря на то, что варианты выполнения настоящего изобретения были описаны подробно выше, настоящее изобретение не ограничено вышеприведенными вариантами выполнения, и различные конструктивные преобразования могут быть выполнены без отклонения от замысла и объема настоящего изобретения, описанного в формуле изобретения.

[0100] Дополнительно, несмотря на то, что процесс нагрева выполняют путем нагрева атмосферы инертного газа в настоящем варианте выполнения, например, внутреннюю область камеры нагрева могут устанавливать находящейся в состоянии пониженного давления или состоянии пониженного давления, близком к вакууму, атмосферу могут нагревать и таким образом температура поверхности изделия может увеличиваться.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ ИЗДЕЛИЯ ИЗ ПАССИВНОГО ЧЕРНОГО ИЛИ ЦВЕТНОГО МЕТАЛЛА ДО НАУГЛЕРОЖИВАНИЯ, АЗОТИРОВАНИЯ И/ИЛИ АЗОТОНАУГЛЕРОЖИВАНИЯ | 2010 |

|

RU2536841C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 2017 |

|

RU2713521C1 |

| УСТРОЙСТВО И СПОСОБ НАУГЛЕРОЖИВАНИЯ | 2008 |

|

RU2429309C2 |

| СПОСОБ ОБРАБОТКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ДЕТАЛИ ИЗ МАГНИТОМЯГКОГО МАТЕРИАЛА | 1995 |

|

RU2145364C1 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2687385C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОВЕРХНОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2003 |

|

RU2241782C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129167C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2186149C1 |

Изобретение относится к способу диффузионной обработки поверхности стального изделия в газовой атмосфере и устройству для осуществления этого способа. Проводят нагрев расположенного в камере нагрева изделия путем нагрева атмосферы до температуры нагрева, имеющей диапазон от температуры на 100°С ниже, чем температура обработки поверхности изделия, до температуры на 120°С выше, чем упомянутая температура обработки, и приводят технологический газ в контакт с поверхностью изделия при непосредственном нагреве нагретого изделия до температуры обработки блоком нагрева с переводом в твердый раствор элемента, входящего в состав технологического газа. Упомянутое устройство содержит блок повышения температуры, выполненный с возможностью нагрева изделия, и блок обработки, выполненный с возможностью осуществления обработки поверхности путем приведения технологического газа в контакт с поверхностью нагретого блоком повышения температуры изделия и путем перевода в твердый раствор элемента, входящего в состав технологического газа. Блок повышения температуры содержит камеру нагрева с изделием и первый блок нагрева, выполненный с возможностью упомянутого нагрева атмосферы в камере нагрева. Блок обработки содержит камеру обработки, в которой располагается нагретое изделие, блок подачи газа для подачи технологического газа в камеру обработки и второй блок нагрева для непосредственного нагрева изделия в камере обработки до температуры обработки. Обеспечивается равномерный нагрев поверхности изделия. 2 н. и 12 з.п. ф-лы, 5 ил., 2 табл., 2 пр.

1. Способ диффузионной обработки поверхности стального изделия (P) в газовой атмосфере, в котором

нагревают расположенное в камере нагрева (21) изделие (P) путем нагрева атмосферы (G1) до температуры нагрева (T1), имеющей диапазон от температуры на 100°С ниже, чем температура обработки (T3) поверхности изделия (P), до температуры на 120°С выше, чем упомянутая температура обработки (T3), и

приводят технологический газ (G2) в контакт с поверхностью изделия (P) при непосредственном нагреве нагретого изделия (P) до температуры обработки (T3) блоком нагрева с переводом в твердый раствор элемента, входящего в состав технологического газа (G2).

2. Способ по п. 1, в котором упомянутым элементом является один из углерода и азота, а температурой обработки (T3) является соответственно одна из температуры обработки науглероживанием и температуры обработки азотированием.

3. Способ по п. 1 или 2, в котором непосредственный нагрев изделия (P) проводят путем излучения света на изделие (P) с использованием в качестве упомянутого блока нагрева инфракрасной лампы или лазерного излучающего устройства.

4. Способ по любому из пп. 1, 2 или 3, в котором в качестве упомянутой обработки поверхности изделия выполняют обработку азотированием с использованием газообразного аммиака в качестве технологического газа (G2).

5. Способ по п. 1, в котором изделие (P) представляет собой шестерню.

6. Способ по п. 1, в котором температура нагрева (T1) составляет 850°С или выше и 1200°С или ниже.

7. Способ по п. 1, в котором изделие (P) нагревают до температуры нагрева (T1) в камере нагрева (21), а обработку поверхности изделия (P) выполняют в камере обработки (31), причем дополнительно осуществляют перенос изделия (P) из камеры нагрева (21) в камеру обработки (31) после нагрева изделия (P) до температуры нагрева (T1).

8. Устройство для диффузионной обработки поверхности стального изделия (P) в газовой атмосфере, содержащее:

блок повышения температуры (20), выполненный с возможностью нагрева изделия (P), и

блок обработки (30), выполненный с возможностью осуществления обработки поверхности путем приведения технологического газа (G2) в контакт с поверхностью нагретого блоком повышения температуры (20) изделия (P) и путем перевода в твердый раствор элемента, входящего в состав технологического газа (G2),

причем блок повышения температуры (20) содержит камеру нагрева (21), в которой располагается изделие (P), и первый блок нагрева (23), выполненный с возможностью нагрева атмосферы (G1) в камере нагрева (21), в которой располагается изделие (P), с обеспечением нагрева изделия (P) до температуры нагрева (T1), имеющей диапазон от температуры на 100°С ниже, чем температура обработки (T3) поверхности изделия (P), до температуры на 120°С выше, чем упомянутая температура обработки (T3), и

причем блок обработки (30) содержит камеру обработки (31), в которой располагается нагретое изделие (P), блок подачи газа (32), выполненный с возможностью подачи технологического газа (G2) в камеру обработки (31), и второй блок нагрева (33), выполненный с возможностью непосредственного нагрева изделия (P) в камере обработки (31) до температуры обработки (T3).

9. Устройство по п. 8, в котором упомянутым элементом является один из углерода и азота, а температурой обработки (T3) является соответственно одна из температуры обработки науглероживанием и температуры обработки азотированием.

10. Устройство по п. 8 или 9, в котором камера обработки (31) имеет по меньшей мере часть стенок, выполненных в виде светопропускающих стенок (34), при этом второй блок нагрева (33) расположен снаружи камеры обработки (31) и выполнен с возможностью излучения света из инфракрасной лампы или лазерного излучающего устройства на изделие (P), расположенное в камере обработки (31), через светопропускающую стенку (34) и с возможностью непосредственного нагрева изделия (P) до температуры обработки (T3).

11. Устройство по п. 10, в котором светопропускающая стенка (34) содержит первую стенку (341) и вторую стенку (342) с пространством (S) между ними, при этом первая стенка (341) обращена наружу камеры обработки (31), а вторая стенка (342) обращена внутрь камеры обработки (31).

12. Устройство по п. 10, в котором в камере обработки (31) расположена установочная сетка (36) для размещения изделия (P).

13. Устройство по п. 8, дополнительно содержащее блок переноса (40), выполненный с возможностью переноса изделия (P) из камеры нагрева (21) в камеру обработки (31).

14. Устройство по п. 13, в котором блок переноса (40) имеет проход (41), выполненный с возможностью герметизации, и всасывающий насос (43), выполненный с возможностью удаления воздуха в проходе.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2034091C1 |

| JP2014118606 A, 30.06.2014 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| JP57094564 A, 12.06.1982. | |||

Авторы

Даты

2019-04-24—Публикация

2017-06-14—Подача