Настоящее изобретение относится к способам и устройствам, используемым в области производства мономеров для синтетического каучука, в частности, касается способа и установки для применения способа получения изопрена из веществ являющихся источниками изобутилена и формальдегида в присутствии кислотного катализатора.

К качеству изопрена предъявляются очень жесткие требования. Это связано с дальнейшим проведением полимеризации мономера в присутствии комплексных катализаторов.

Обычно в жидкофазных технологиях получения изопрена в качестве сырья используют чистый изобутилен. Чистый изобутилен является дорогим сырьем. [Огородников С.К., Идлис Г.С. Производство изопрена / Л.: Химия, 1973. - стр. 93].

Изобутилен, содержащийся в C4 фракциях, выделенных из продуктов пиролиза или крекинга жидких углеводородов не используют ни в жидкофазных, ни в парофазных процессах производства изопрена, так как присутствие в сырье н-бутенов приводит к образованию изомерных диоксанов, при расщеплении которых получаются побочные продукты, в частности пиперилены. Предельно допустимая концентрация пипериленов в изопрене ограничивается 200 ppm (ТУ 38.103659-88).

Известен способ и установка парофазного синтеза изопрена из изобутилена и формальдегида [патент США №3972955, опубликовано 03.08.1976]. Установка включает реактор синтеза ДМД, сепаратор для разделения реакционной смеси на водную и органическую фазу, колону для перегонки органической фазы, реактор для разложения ДМД в присутствии кислотного катализатора и пара, охлаждающую систему, где получают изопрен и водный слой, содержащий формальдегид. Водный слой после отделения изопрена и ДМД испаряют, при этом высококипящие побочные продукты (ВПП) возвращают на разложение, а дистиллят экстрагируют. В экстрагированный водный поток добавляют щелочь и направляют на ректификацию. После ректификации формальдегид возвращают на синтез ДМД. Недостатками данной установки являются наличие загрязненных сточных вод, наличие тяжелого остатка после выделения изопрена, а также высокие показатели по расходу водяного пара на гетерогенно-каталитическое разложение ДМД.

Известна установка синтеза изопрена из изобутилена и формальдегида в жидкой фазе в присутствии гомогенного кислотного катализатора [CN 61010518, опубликовано 18.01.1986]. Установка включает блок синтеза изопрена, в котором происходит жидкофазное взаимодействие изобутилена и формальдегида в присутствии кислотного катализатора, блок разделения реакционной смеси на масляную и водную фракцию, блок дистилляции, где выделяют изопрен из масляной фракции, и блок удаления метанола из изопрена.

В патенте РФ №2116286 [опубликовано 27.07.1998] описана установка получения изопрена путем жидкофазного взаимодействия формальдегида с изобутиленом или со смесями изобутилена с третбутиловым спиртом и/или метилтретбутиловым эфиром в водной среде в присутствии кислотного катализатора в две ступени, на первой ступени при температуре 30-90°С, на второй ступени при 110-145°С и в присутствии инертного органического растворителя, с подачей изобутилена или его смесей с третбутиловым спиртом и/или метилтретбутиловым эфиром на первую ступень и третбутилового спирта, и/или метилтретбутилового эфира, или их смесей с изобутиленом на вторую ступень процесса, разделение реакционной смеси после второй ступени на масляный слой, содержащий целевой продукт, и водный слой, содержащий кислотный катализатор, рециркуляцию водного слоя на первую ступень процесса, выделение целевого продукта ректификацией из масляного слоя. Реагенты подают в реакторы первой и второй ступеней прямотоком через смесители роторного и/или статического типа, реакционную смесь после второй ступени разделяют при температуре 50-90°С, перед ректификацией масляный слой промывают водой, затем из него выделяют инертный органический растворитель и рециркулируют его на вторую ступень, а водный слой перед рециркуляцией упаривают под вакуумом.

Известен способ и установка жидкофазного синтеза изопрена из изобутилена и формальдегида по патенту РФ №2280022 [опубликовано 20.07.2006]. Установка состоит из нескольких соединенных реакторов (блоков) синтеза предшественников изопрена и блока разложения образующихся продуктов. Между блоками синтеза и блоком разложения установлены одна или две ректификационные колонны.

Известна установка синтеза изопрена, описанная в патенте RU 113674 [опубликовано 27.02.12]. Установка жидкофазного синтеза изопрена из изобутилена и формальдегида включает блок синтеза диметилдиоксана и блоки синтеза триметилкарбинола, блок синтеза изопрена, блок разложения побочных продуктов, блок разделения продуктов синтеза и выделения изопрена - мономера. В блоке синтеза ДМД выделяют и разделяют побочные продукты на легкую, среднюю и тяжелые фракции, из которых легкую фракцию побочных продуктов подают на гомогенное разложение в блок синтеза изопрена и/или в блок разложения побочных продуктов на совместное разложение с побочными продуктами, среднюю фракцию побочных продуктов направляют на реализацию и/или смешивают с легкой фракцией побочных продуктов и направляют в блок разложения побочных продуктов.

Ближайшим аналогом предлагаемых способов и установок является полезная модель по патенту RU 72972 [опубликовано 10.05.2008 - прототип]. Установка состоит из блока синтеза триметилкарбинола из изобутиленсодержащей фракции (ИФ), блока синтеза триметилкарбинола из возвратного концентрированного изобутилена, блока синтеза диметилдиоксана, блока ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блока разделения продуктов синтеза и выделения и очистки изопрена, соединенного непосредственно с блоком синтеза изопрена и с блоком разложения побочных продуктов, а также с блоком синтеза триметилкарбинола из возвратного концентрированного изобутилена, при непосредственном соединении блока разложения побочных продуктов с блоком ректификации высококипящих побочных продуктов и с блоком разделения продуктов синтеза и выделения продуктов синтеза и очистки изопрена.

Недостатком вышеперечисленных аналогов является невозможность использования изобутиленсодержащих фракций, выделенных из продуктов пиролиза или крекинга жидких углеводородов, из-за присутствия в них н-бутенов, приводящих к образованию изомерных диоксанов, при расщеплении которых получаются побочные продукты, в частности пиперилены, снижающие качество изопрена.

Задачей данного изобретения является расширение сырьевой базы для крупнотоннажного промышленного производства изопрена жидкофазным методом, при сохранении качества изопрена в соответствии с ТУ38.103659-88.

Задача решается при работе установки для производства изопрена из изобутилена и формальдегида и/или веществ являющихся их источниками при использовании в качестве источника изобутилена €4 фракцию пиролиза и/или крекинга, которая включает соединенные между собой технологическими линиями блок синтеза триметилкарбинола, блок синтеза диметилдиоксана, блок получения изопрена, блок разложения побочных продуктов, блок выделения и очистки изопрена, при этом установка дополнительно содержит блок очистки изопрена от пипериленов непосредственно соединенный с блоком выделения и очистки изопрена.

Также задача решается при работе установки для производства изопрена из изобутилена и формальдегида и/или веществ являющихся их источниками при использовании в качестве источника изобутилена C4 фракцию пиролиза и/или крекинга, которая включает соединенные между собой технологическими линиями блок синтеза диметилдиоксана, блок получения изопрена, блок разложения побочных продуктов, блок выделения и очистки изопрена, при этом установка дополнительно содержит блок очистки изопрена от пипериленов непосредственно соединенный с блоком выделения и очистки изопрена.

Также задача решается способом получения изопрена из изобутилена и формальдегида и/или веществ являющихся их источниками, включающий синтез триметилкарбинола, синтез диметилдиоксана с выделением побочных продуктов, синтез изопрена, с последующим разложением побочных продуктов и выделением и очисткой изопрена. При этом в качестве источника изобутилена используют C4 фракцию пиролиза и/или крекинга, полученный изопрен дополнительно очищают от пипериленов известным способом.

Также задача решается способом получения изопрена из изобутилена и формальдегида и/или веществ являющихся их источниками, синтез диметилдиоксана с выделением побочных продуктов, синтез изопрена, с последующим разложением побочных продуктов и выделением и очисткой изопрена. При этом в качестве источника изобутилена используют С4 фракцию пиролиза и/или крекинга, полученный изопрен дополнительно очищают от пипериленов известным способом.

Работа установки и осуществление способа возможно при использовании C4 фракции, полученной в результате крекинга и/или пиролиза углеводородного сырья, содержащей до 30% масс. бутена-1, до 10% масс. бутена-2.

При использовании в качестве исходного сырья C4 фракции, полученной в результате крекинга и/или пиролиза углеводородного сырья может быть проведена ее предварительная очистка от соединений серы и, возможно, азота.

Очистка изопрена от пипериленов может осуществляться любым известным способом, например, ректификацией, или экстрактивной ректификацией в присутствии экстрагента.

На стадии синтеза ТМК может быть использован полочный реактор, заполненный катионитом. В качестве катионита могут использоваться катионообменные смолы в Н-форме, в частности, катиониты на основе сульфированных сополимеров стирола и дивинилбензола. Предпочтительно используют макропористые сульфокатиониты, в частности КУ-23, Duolite C26, Amberlyst 15, Lewatit K2629, Dowex 50, Purolite CT275. Температура в реакторе может составлять 80-85°С, давление 1,7-1,8 МПа.

На стадии синтеза ДМД может быть использован трубчатый реактор, экстрактор. Синтез проводят при температуре 75-105°С, давлении 1,5-2,5 МПа.

На стадии синтеза ДМД может быть использован секционный реактор, состоящего из последовательно соединенных друг с другом секций.

Ректификацию высококипящих побочных продуктов синтеза ДМД можно осуществлять в ректификационной колонне.

В блоке ректификации высококипящих побочных продуктов синтеза ДМД может быть разделение побочных продукты на легкую, среднюю и тяжелую фракции, из которых легкую фракцию побочных продуктов подают на разложение в блок разложения побочных продуктов, среднюю фракцию побочных продуктов направляют на реализацию и/или смешивают с легкой фракцией побочных продуктов и направляют в блок разложения побочных продуктов, тяжелую фракцию направляют на реализацию.

Так же в блоке ректификации высококипящих побочных продуктов синтеза ДМД может быть разделение побочных продукты на легкую и тяжелую фракции, из которых легкую фракцию побочных продуктов подают в блок разложения побочных продуктов, тяжелую фракцию направляют на реализацию.

При получении изопрена может использоваться реактор, представляющий собой колонный аппарат с расположенной внутри него кожухотрубной теплообменной частью, обогреваемой паром через межтрубное пространство, которая разделяет объем аппарата на верхнюю и нижнюю части. При этом верхняя и нижняя части аппарата соединены как минимум одной выносной циркуляционной трубой для самотечной или принудительной циркуляции реакционной массы. В аппарате могут быть распределительные устройства для ввода через них сырья. В реакторе в условиях процесса температура 150-200°С, давление 0,6-1,7 МПа.

При осуществлении процесса получения изопрена может быть как один, так и несколько реакторов, которые могут работать как параллельно, так и последовательно.

При получении изопрена может применяться реактор, представляющий собой автоклав с мешалкой с герметичным электромагнитным приводом и термостатирующей рубашкой.

При получении изопрена может применяться вертикальный реактор секционного типа, заполненный твердым катализатором (например, кальцийфосфатным, либо кальцийборфосфатным катализатором), печь.

На стадии разложения побочных продуктов может быть использован вертикальный реактор секционного типа, внутри которого расположен твердый катализатор (например, алюмосиликатсодержащий катализатор), печь. Разложение побочных продуктов может быть при температуре 400-480°С в присутствии водяного пара.

На стадии разделения изопренсодержащей фракции и выделения и очистки изопрена и выделения изопрена-мономера могут быть использованы теплообменники, емкость для экстракции, ректификационные колонны.

На стадии очистки изопрена-мономера от пиперилена могут быть использованы теплообменники, емкости, ректификационные колонны.

Также на любой стадии может быть использовано дополнительное оборудование, например: системы дозирования реагентов (насосы, клапаны), накопительные резервуары, теплообменники, системы вентиляции и кондиционирования.

Стадии, между которыми есть непосредственная взаимосвязь, соединены технологическими линиями, например трубопроводами.

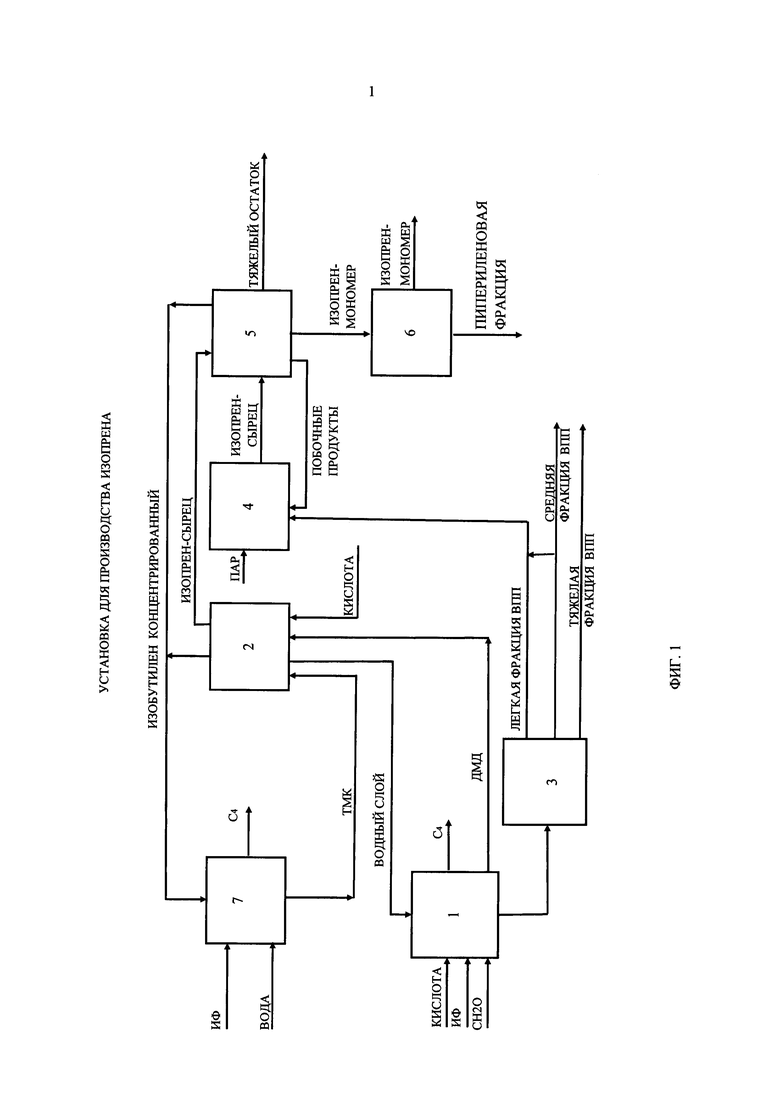

Использование изобретения иллюстрируется фиг. 1. Приведенная фиг. 1 и пример не исчерпывают всех вариантов использования изобретения, и возможны иные технологические решения при соблюдении признаков, указанных в пункте 1 формулы изобретения.

На фиг. 1 изображена установка производства изопрена, которая включает:

1 - блок синтеза ДМД;

2 - блок получения изопрена;

3 - блок ректификации высококипящих побочных продуктов синтеза ДМД;

4 - блок разложения побочных продуктов;

5 - блок выделения и очистки изопрена-мономера;

6 - блок очистки изопрена-мономера от пиперилена;

7 - блок синтеза ТМК.

Установка может быть использована при жидкофазном производстве изопрена.

На фиг. 1 приведена принципиальная технологическая схема, поэтому обычное технологическое оборудование: кипятильники и дефлегматоры ректификационных колонн, холодильники и подогреватели, насосы, вентили, промежуточные емкости, средства автоматизации, контроля и прочее на ней не показаны.

Работа установки осуществляется следующим образом.

ДМД синтезируют в блоке 1, для чего в блок 1 подается изобутиленсодержащая фракция (ИФ), включающая бутен-1 и/или бутен-2, формальдегид, кислота и водный слой. Возвратная фракция С4 из блока 1 отправляется на склад.

Для получения ТМК в блок 7 подают ИФ, воду и возвратный концентрированный изобутилен. Концентрация изобутилена в ИФ может достигать 99,9%. Возвратная фракция С4 из блока 7 отправляется на склад.

В блок 2 для получения изопрена по трубопроводу поступает ТМК из блока 7 и ДМД из блока 1. Образующуюся в блоке 2 изопренсодержащую фракцию (изопрен-сырец) подают на выделение изопрена-мономера в блок 5. Отогнанный в блоке 5 и в блоке 2 концентрированный изобутилен возвращают в блок 7. Водный слой из блока 2 возвращают в блок 1.

Высококипящие побочные продукты, образующиеся при синтезе ДМД, из блока 1 подают в блок 3 ректификации высококипящих побочных продуктов синтеза ДМД, в котором происходит разделение на легкую, среднюю и тяжелую фракции ВПП. Легкая фракция ВПП направляется в блок 4 разложения побочных продуктов. Вся или часть средней фракции ВПП может быть направлена в блок 4 разложения побочных продуктов либо на реализацию. Тяжелая фракция ВПП направляется на реализацию. Также на разложение в блок 4 подают образовавшиеся побочные продукты после выделения изопрена из блока 5. Полученную в блоке 4 изопренсодержащую фракцию (изопрен-сырец) возвращают в блок 5. Тяжелый остаток, образовавшийся после разделения изопренсодержащей фракции в блоке 5, направляют на реализацию.

Изопрен-мономер с примесями пиперилена из блока 5 подают в блок 6 для очистки от пиперилена. Пипериленовую фракцию, образовавшуюся после очистки изопрена-мономера, направляют на реализацию. Очищенный изопрен-мономер направляют на реализацию.

На фиг. 2 изображена схема другого варианта установки производства изопрена, которая включает:

1 - блок синтеза ДМД;

2 - блок получения изопрена;

3 - блок ректификации высококипящих побочных продуктов синтеза ДМД;

4 -блок разложения побочных продуктов;

5 - блок выделения и очистки изопрена;

6 - блок очистки изопрена-мономера от пиперилена.

Установка может быть использована при парофазном производстве изопрена.

На фиг. 2 приведена принципиальная технологическая схема, поэтому обычное технологическое оборудование: кипятильники и дефлегматоры ректификационных колонн, холодильники и подогреватели, насосы, вентили, промежуточные емкости, средства автоматизации, контроля и прочее на ней не показаны.

Работа установки осуществляется следующим образом.

ДМД синтезируют в блоке 1, для чего в блок 1 по трубопроводам подают ИФ, включающая бутен-1 и/или бутен-2, формальдегид, кислоту и водный слой. Возвратная фракция C4 из блока 1 отправляется на склад.

Для получения изопрена ДМД из блока 1 подают по трубопроводу в блок 2. Образующуюся в блоке 2 изопренсодержащую фракцию (изопрен-сырец) подают в блок 5 для выделения и очистки изопрена. Водный слой из блока 2 возвращают в блок 1.

Высококипящие побочные продукты, образующиеся при синтезе ДМД, из блока 1 подают в блок 3 ректификации высококипящих побочных продуктов синтеза ДМД, в котором происходит разделение на легкую, среднюю и тяжелую фракции ВПП. Легкая фракция ВПП направляется в блок 4 разложения побочных продуктов. Вся или часть средней фракции ВПП может быть направлена в блок 4 разложения побочных продуктов либо на реализацию. Тяжелая фракция ВПП направляется на реализацию. Также на разложение в блок 4 подают образовавшиеся побочные продукты после выделения изопрена из блока 5. Полученную в блоке 4 изопренсодержащую фракцию (изопрен-сырец) возвращают в блок 5. Тяжелый остаток, образовавшийся после разделения изопренсодержащей фракции в блоке 5, направляют на реализацию.

Изопрен-мономер с примесями пиперилена из блока 5 подают в блок 6 для очистки от пиперилена. Пипериленовую фракцию, образовавшуюся после очистки изопрена-мономера, направляют на реализацию. Очищенный изопрен-мономер направляют на реализацию.

Использование установки производства изопрена иллюстрируется примерами, которые не исчерпывают всех возможных вариантов реализации изобретения, и возможно использование иных технических решений при соблюдении сути изобретения, изложенной в формуле изобретения и описании.

Пример 1.

На пилотной установке, собранной по схеме в соответствии с фиг. 1, получают изопрен.

Производство изопрена осуществляют жидкофазным синтезом.

В блок 2 подают в количестве 560 кг/ч изобутиленсодержащую фракцию (ИФ) с концентрацией изобутилена 99,9% масс, 2391 кг/ч возвратного концентрированного изобутилена и 1382 кг/ч воды. Полученную в блоке 2 в количестве 4333 кг/ч фракцию ТМК с концентрацией ТМК 90% масс, направляют по трубопроводу в блок 4.

В блок 1 подают 2262 кг/ч C4 фракцию с концентрацией изобутилена 40% масс., бутена-1 30% масс., бутена-2 10% масс., 1950 кг/ч формалина с концентрацией формальдегида 40% масс, 1400 кг/ч 6%-ного водного раствора ортофосфорной кислоты, 4070 кг/ч водного слоя. Из блока 1 выводят на склад 1520 кг/ч возвратной фракции C4, 1300 кг/ч ДМД направляют по трубопроводу в блок 4, 286 кг/ч высококипящих побочных продуктов подают в блок 3.

В блоке 3 получают 123 кг/ч легкой фракции ВПП, которую направляют в блок 4 на разложение, 63 кг/ч средней фракции ВПП, которую направляют на реализациию, и 100 кг/ч тяжелых ВПП, которые также направляют на реализацию.

В блоке 4 получают 2112 кг/ч изопренсодержащей фракции, которую подают на выделение изопрена-мономера в блок 6, образовавшийся водный слой в блоке 4 в количестве 4070 кг/ч возвращают в блок 1. Концентрированный изобутилен из блока 4 в количестве 1594 кг/ч возвращают в блок 2.

В блок 5 подают 123 кг/ч легкой фракции ВПП из блока 3 и 120 кг/ч побочных продуктов из блока 6 и 1029 кг/ч перегретого водяного пара. Полученную в блоке 5 в количестве 105 кг/ч изопренсодержащую фракцию возвращают в блок 6.

В блоке 6 разделяют изопренсодержащую фракцию и получают 1001 кг/ч изопрена - мономера, содержащего 1000 ppm пипериленов, 120 кг/ч побочных продуктов, которые направляют в блок 5, концентрированный изобутилен 797 кг/ч, который возвращают в блок 2, тяжелый остаток 300 кг/ч, который отправляют на реализацию.

1001 кг/ч изопрена - мономера, содержащего пиперилены, направляют в блок 7 для очистки от них. В блоке 7 получают 1000 кг/ч очищенного изопрена - мономера и 1 кг/ч пипериленовой фракции.

Полученный изопрен соответствует ТУ 38.103659-88. Концентрация пипериленов в изопрене менее 200 ppm.

Пример 2.

На пилотной установке, собранной по схеме в соответствии с фиг. 2, получают изопрен.

Производство изопрена осуществляют парофазным синтезом.

В блок 1 подают 3506 кг/ч С4 фракцию с концентрацией изобутилена 40% масс., бутена-1 30% масс., бутена-2 10% масс., 1950 кг/ч формалина с концентрацией формальдегида 40% масс., 1400 кг/ч 6%-го водного раствора ортофосфорной кислоты, 6968 кг/ч водного слоя из блока 2 и 1152 кг/ч водного слоя из блока 4. Из блока 1 выводят на склад 2356 кг/ч возвратной фракции С4, 2000 кг/ч ДМД по трубопроводу направляют в блок 2, 440 кг/ч высококипящих побочных продуктов выводят в блок 3. В блок 2 подают 2000 кг/ч ДМД и 3840 кг/ч водяного пара со стороны. Образовавшуюся изопренсодержащую фракцию в количестве 1104 кг/ч подают в блок 5. Водный слой в количестве 6968 кг/ч возвращают в блок 1.

В блоке 3 получают 189 кг/ч легкой фракции ВПП, которую направляют в блок 4 на разложение, 97 кг/ч средней фракции ВПП, которую направляют на реализациию, и 154 кг/ч тяжелых ВПП, которые также направляют на реализацию.

В блок 4 подают 189 кг/ч легких ВПП из блока 3, 80 кг/ч побочных продуктов из блока 5 и 1060 кг/ч перегретого водяного пара. Полученную изопренсодержащую фракцию в количестве 56 кг/ч подают в блок 5, а водный слой в количестве 1152 кг/ч в блок 1.

В блоке 5 разделяют изопренсодержащую фракцию и получают 1001 кг/ч изопрена - мономера, содержащего 1000 ppm пипериленов, 80 кг/ч побочных продуктов, которые направляют в блок 4, концентрированный изобутилен 100 кг/ч, который возвращают в блок 1, тяжелый остаток 100 кг/ч, который отправляют на реализацию.

1001 кг/ч изопрена - мономера, содержащего пиперилены, направляют в блок 6 для очистки от них. В блоке 6 получают 1000 кг/ч очищенного изопрена - мономера и 1 кг/ч пипериленовой фракции.

Полученный изопрен соответствует ТУ 38.103659-88. Концентрация пипериленов в изопрене менее 200 ppm.

Изобретение содержит технические решения, позволяющие расширить сырьевую базу при получении изопрена жидкофазным и парофазным способом при сохранении высокого качества целевого продукта-изопрена.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2014 |

|

RU2584259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2575926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| Способ получения изопрена | 1975 |

|

SU671208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2003 |

|

RU2258690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099318C1 |

Изобретение относится к двум вариантам способа получения изопрена путем взаимодействия изобутилена и формальдегида и/или веществ являющихся их источниками. Один из вариантов включает синтез триметилкарбинола, синтез диметилдиоксана с выделением побочных продуктов, синтез изопрена при температуре 150-200°С и давлении 0,6-1,7 МПа в присутствии кислотного катализатора, с последующим разложением побочных продуктов и выделением и очисткой изопрена, отличающийся тем, что в качестве источника изобутилена используют С4 фракцию пиролиза и/или крекинга, содержащую до 30 мас.% бутена-1 и до 10 мас.% бутена-2, полученный изопрен дополнительно очищают от пипериленов известным способом. Изобретение содержит технические решения, позволяющие расширить сырьевую базу при получении изопрена жидкофазным и парофазным способом при сохранении высокого качества целевого продукта-изопрена. 2 н.п. ф-лы, 2 ил., 2 пр.

1. Способ получения изопрена путем взаимодействия изобутилена и формальдегида и/или веществ являющихся их источниками, включающий синтез триметилкарбинола, синтез диметилдиоксана с выделением побочных продуктов, синтез изопрена при температуре 150-200°С и давлении 0,6-1,7 МПа в присутствии кислотного катализатора, с последующим разложением побочных продуктов и выделением и очисткой изопрена, отличающийся тем, что в качестве источника изобутилена используют С4 фракцию пиролиза и/или крекинга, содержащую до 30 мас.% бутена-1 и до 10 мас.% бутена-2, полученный изопрен дополнительно очищают от пипериленов известным способом.

2. Способ получения изопрена путем взаимодействия изобутилена и формальдегида и/или веществ, являющихся их источниками, синтез диметилдиоксана с выделением побочных продуктов, синтез изопрена в газовой фазе в присутствии кислотного катализатора, с последующим разложением побочных продуктов и выделением и очисткой изопрена, отличающийся тем, что в качестве источника изобутилена используют С4 фракцию пиролиза и/или крекинга, содержащую до 30 мас.% бутена-1 и до 10 мас.% бутена-2, полученный изопрен дополнительно очищают от пипериленов известным способом.

| Асинхронный двигатель | 1941 |

|

SU72972A1 |

| CN 102951986 A, 06.03.2013 | |||

| WO 2007126329 A1, 08.11.2007. | |||

Даты

2019-04-26—Публикация

2018-08-15—Подача