Область техники, к которой относится изобретение

Настоящее изобретение относится к стальной трубе, конструкции из стальной трубы, способу изготовления стальной трубы и способу проектирования стальной трубы.

Уровень техники

В последние годы газовые месторождения и нефтяные месторождения вновь разрабатываются в большом количестве вследствие увеличенной потребности в газе и нефти. Существуют увеличивающиеся возможности укладывать трубопроводы для транспортировки газа и нефти в районах, подверженных землетрясениям, и районах, где нет вечной мерзлоты. Однако в таких районах, подверженных землетрясениям, и районах, где нет вечной мерзлоты, грунт может перемещаться вследствие различных причин, таких как разжижение, сбросовое смещение, вспучивание грунта от мороза и оттаивание, соответственно, по этим причинам трубопроводы могут быть деформированы. Кроме того, когда трубопровод деформируется в значительной степени, стальные трубы, из которых построен трубопровод, изгибаются, в результате чего они выгибаются на стороне сжатия и по существу разламываются на стороне растяжения. В связи с этими обстоятельствами в истории вопроса, были предложены технологии для улучшения у стальных труб способности к деформированию, чтобы стальные трубы изгибались без выгибания, с точки зрения предотвращения повреждений в выгибающейся части и предотвращения утечки газа или нефти из разрушенной части трубы. Если более точно, JP5447461 (см. п. 1 формулы изобретения и абзац 0044) описывает технологию для улучшения способности к деформированию стальной трубы с помощью обеспечения соотношения длины волны (длина волны волнообразной формы / длины волны Тимошенко при потере устойчивости деформирования) волнообразной формы (волнистость) должно составлять 0,8 или меньше, при этом волнообразная форма формируется с помощью внешних диаметров вдоль продольного направления стальной трубы в результате процесса расширения трубы.

Раскрытие сущности изобретения

Техническая проблема

В соответствии с технологией, описанной в JP5447461, в то время как амплитуда волнообразной формы упорядочивается таким образом, чтобы иметь постоянное значение на всём своём протяжении (0,73 мм = 0,06% от OD, где OD обозначает диаметр стальной трубы), определяется диапазон соотношения длины волны волнообразной формы, который может улучшить способность к деформированию стальной трубы. Однако, в результате интенсивного изучения, авторы настоящего изобретения открыли, что даже в том случае, когда соотношение длины волны волнообразной формы находится в пределах упоминавшегося выше диапазона, способность к деформированию стальной трубы может быть пониженной в некоторых ситуациях, в зависимости от значения амплитуды волнообразной формы. Кроме того, в сущности, чем меньше составляет соотношение длины волны волнообразной формы, тем короче шаг продвижения пресс-формы в продольном направлении стальной трубы во время процесса расширения трубы. Поэтому, когда используется технология, описанная в JP5447461, трудовые затраты и время, требуемые для процесса расширения трубы, увеличиваются, в соответствии с улучшением способности к деформированию стальной трубы. По этой причине существует потребность в технологии, которая может улучшать способность к деформированию стальной трубы, в то же время уменьшающей трудовые затраты и время, требуемые для процесса расширения трубы.

С учётом описанных выше обстоятельств, задачей настоящего изобретения является обеспечение стальной трубы, конструкции из стальной трубы, способа изготовления стальной трубы и способа проектирования стальной трубы с помощью которых возможно улучшать способность к деформированию стальной трубы, в то же время уменьшающих трудовые затраты и время, требуемые для процесса расширения трубы.

Решение проблемы

Стальная труба, в соответствии с настоящим изобретением, имеет волнообразную форму, образованную на её внешнем диаметре вследствие процесса расширения трубы. Кроме того, значение “a/w” составляет 0,038% или меньше, где “a” и “w” обозначают, соответственно, амплитуду и длину волны волнообразной формы.

В соответствии со стальной трубой, выполненной согласно настоящему изобретению, в упомянутом выше изобретении значение “w/λ”, обозначающее соотношение длины волны “w” волнообразной формы к длине волны “λ” Тимошенко при потере устойчивости деформирования, составляет более чем 0,8.

Конструкция из стальной трубы, в соответствии с настоящим изобретением, формируется с использованием стальной трубы, выполненной согласно настоящему изобретению. Конструкция из стальной трубы включает в себя, например, трубопровод, сваю из стальной трубы, стальной трубчатый шпунт, водяной затвор напорного трубопровода.

Способ изготовления стальной трубы, в соответствии с настоящим изобретением, является способом для изготовления стальной трубы, которая имеет волнообразную форму, образованную её внешним диаметром вследствие процесса расширения трубы. Кроме того, процесс расширения трубы включает в себя этап формирования волнообразной формы таким образом, что значение “a/w” составляет 0,038% или меньше, где “a” и “w” обозначают, соответственно, амплитуду и длину волны волнообразной формы.

Способ проектирования стальной трубы, в соответствии с настоящим изобретением, является способом проектирования стальной трубы, которая имеет волнообразную форму, образованную её внешним диаметром вследствие процесса расширения трубы, и включает в себя этап оценки в отношении стальной трубы, которая должна быть изготовлена, соотношения между отношением “w/λ” и углом продольного изгиба во время потери устойчивости с помощью использования представленного ниже выражения (1), отношение “w/λ”, обозначающее соотношение длины волны “w” волнообразной формы к длине волны “λ” Тимошенко при потере устойчивости деформирования, и дополнительного определения длины волны “w” и амплитуды “a” волнообразной формы на основе результата обнаружения:

где параметры “D1”, “D2”, “α”, и “β” в выражении (1) имеют значения, которые определяются внешним диаметром и толщиной стенки стальной трубы, которая должна изготавливаться.

Положительные эффекты изобретения

С помощью использования стальной трубы, или конструкции для стальной трубы, или способа изготовления стальной трубы, или способа проектирования стальной трубы, в соответствии с настоящим изобретением, возможно улучшать способность к деформированию стальной трубы, в то же время уменьшая трудовые затраты и время, требуемое для процесса расширения трубы.

Краткое описание чертежей

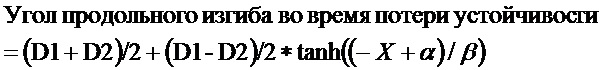

Фиг. 1 является чертежом, иллюстрирующим пример формы наружного диаметра стальной трубы.

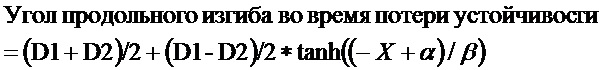

Фиг. 2 является схематическим чертежом для объяснения явления потери устойчивости при продольном изгибе.

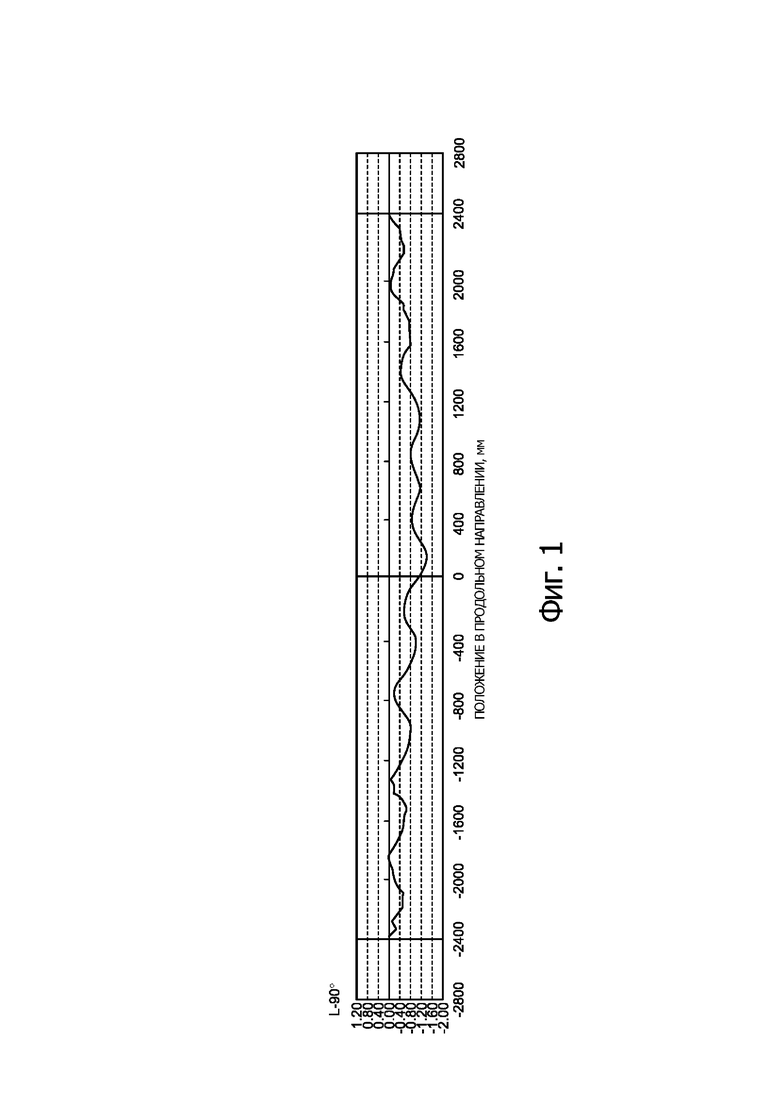

Фиг. 3 является диаграммой, иллюстрирующей результат анализа, выполненного при деформации, обнаруживаемой во время потери устойчивости (в дальнейшем деформация продольного изгиба во время потери устойчивости) стальной трубы, имеющей внешний диаметр 20 дюймов и толщину 15,9 мм, и другой стальной трубы, имеющей внешний диаметр 48 дюймов и толщину 22 мм.

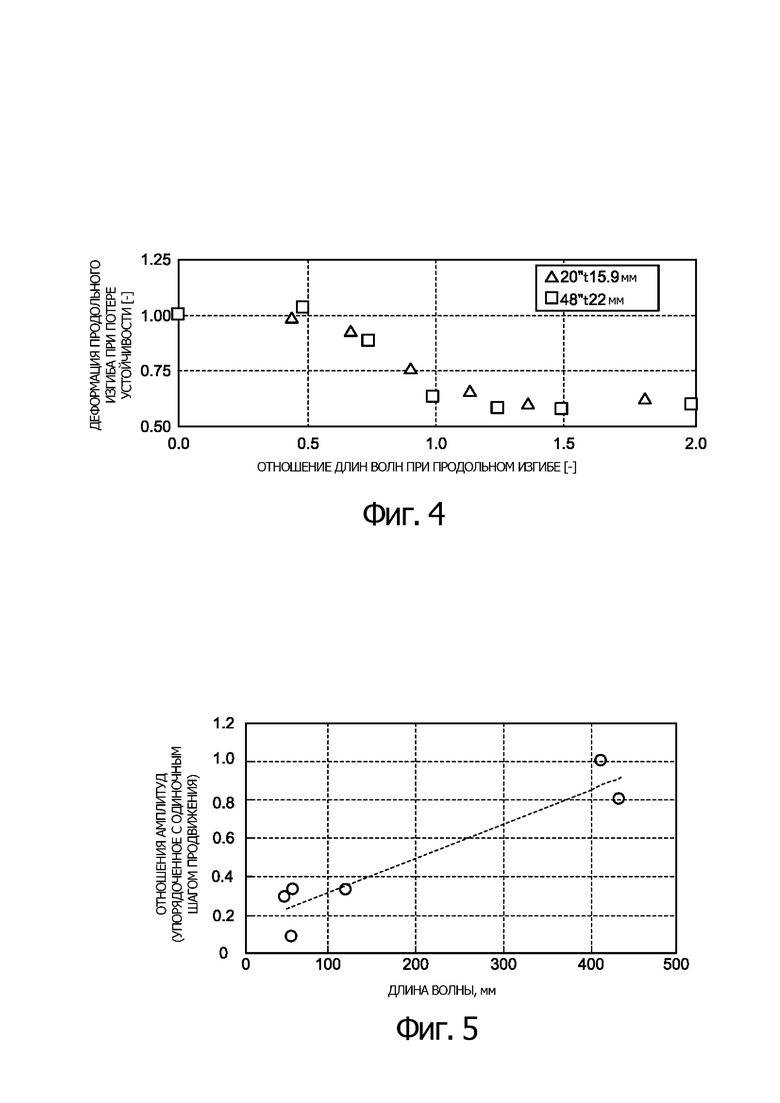

Фиг. 4 является диаграммой, иллюстрирующей график, полученный с помощью упорядочивания горизонтальной оси на фиг. 3 посредством использования длины волны при потере устойчивости деформирования и упорядочивания вертикальной оси на фиг. 3 с помощью использования деформирования во время потери устойчивости, когда длина волны равна нулю.

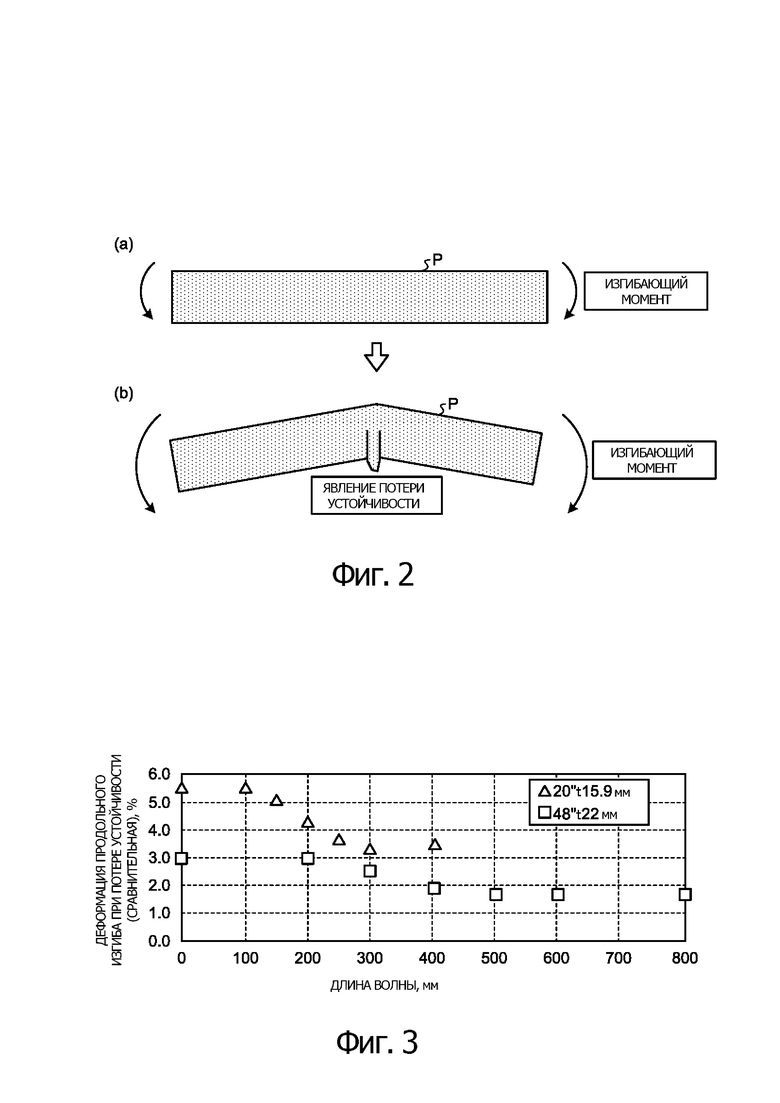

Фиг. 5 является диаграммой, показывающей соотношение между длинами волны и отношениями амплитуд.

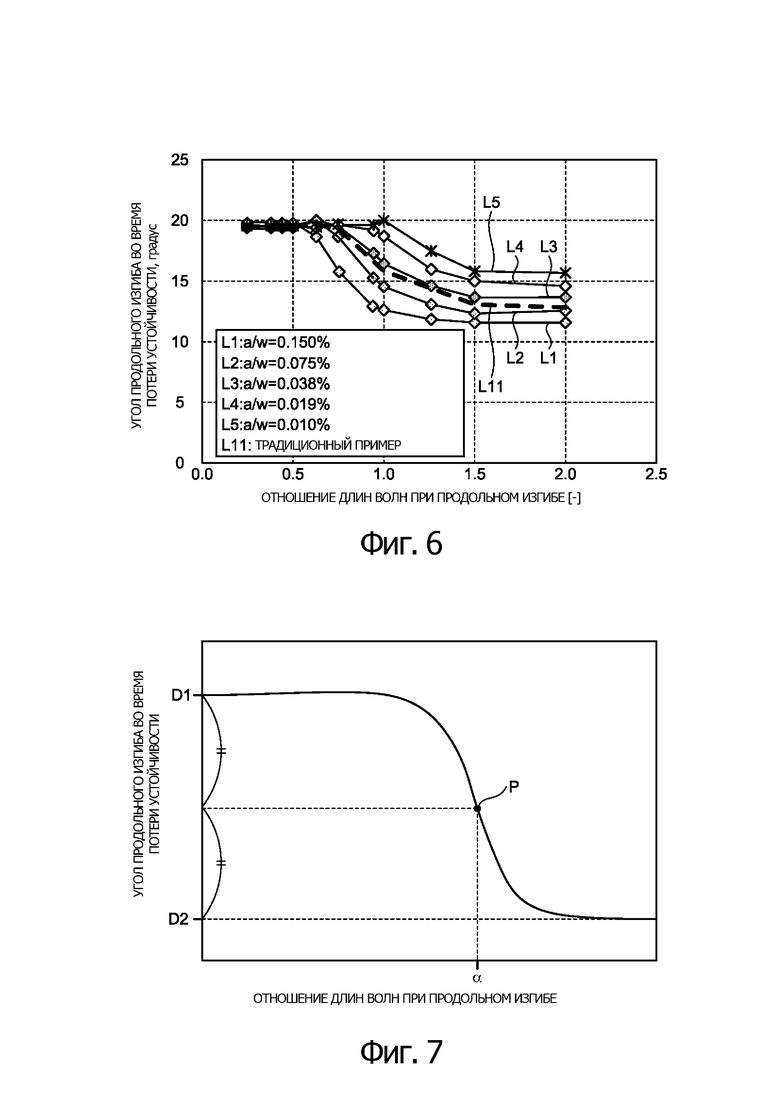

Фиг. 6 является диаграммой, иллюстрирующей соотношение между отношениями длин волн при потере устойчивости деформирования и углами изгиба во время потери устойчивости деформирования (в дальнейшем определяется как «углы изгиба во время потери устойчивости»), соответствующие значениям конструктивного параметра a/w.

Фиг. 7 является диаграммой, иллюстрирующей соотношение между отношениями длин волн при потере устойчивости и углами изгиба во время потери устойчивости.

Осуществление изобретения

Для оценки явления потери устойчивости, происходящей поблизости от сварных соединений стальной трубы, авторы настоящей заявки выполнили испытание на изгиб на стальной трубе (стальная труба, изготовленная с помощью процесса UOE, имеющая наружный диаметр 48 дюймов (1,219 мм) и толщину 22 мм), имеющей часть сварного соединения. Когда форма наружного диаметра стальной трубы была измерена перед проведением испытания на изгиб, форма наружного диаметра стальной трубы оказалась волнообразной формой и показала наличие колебаний. Колебания были вызваны процессом расширения трубы, выполняемым на стальной трубе. Длина волны волнообразной формы была аналогична циклу продвижения пресс-формы в процессе расширения трубы. Все значения амплитуды волнообразной формы были по существу равны друг другу и были вызваны постоянным процессом механического расширения диаметра. Фиг. 1 иллюстрирует форму наружного диаметра, измеренного на стальной трубе. На фиг. 1 точка, в которой положение в продольном направлении равно составляет «0» соответствует положению сварного соединения. В примере, проиллюстрированном на фиг. 1, длина волны волнообразной формы составляла приблизительно 400 мм.

Фиг. 2 иллюстрирует обзор явления потери устойчивости стальной трубы. В некоторых ситуациях стальная труба Р может проявлять явление потери устойчивости стальной трубы, как иллюстрируется на фиг. 2, когда происходит её значительная деформация (изгибающий момент) вследствие разжижения грунта или смещении вследствие неисправности. Таким образом, для изучения величины деформации продольного изгиба стальной трубы, которая может допускаться перед возникновением явления потери устойчивости при продольном изгибе, было создано множество моделей для анализа посредством изменения длины волны волнообразной формы, для того чтобы сравнивать характеристики способности к деформированию с использованием моделей для анализа. Фиг. 3 иллюстрирует результат анализа, выполненного при деформации, обнаруживаемой во время потери устойчивости (в дальнейшем определяется как деформация продольного изгиба при потере устойчивости) стальной трубы, имеющей внешний диаметр 20 дюймов и толщину 15,9 мм, и другой стальной трубы, имеющей внешний диаметр 48 дюймов и толщину 22 мм. На фиг. 3 вертикальная ось выражает деформацию продольного изгиба при потере устойчивости (скользящее среднее значение деформации во время потери устойчивости), в то время как горизонтальная ось выражает длину волны волнообразной формы, наложенную на каждую из анализируемых моделей.

Деформация продольного изгиба при потере устойчивости имеет пропорциональное соотношение с величиной деформации и кривизной стальной трубы. Другими словами, стальная труба, которая теряет устойчивость с малой величиной деформации или малой кривизной (т.е. стальная труба, имеющая маленькую величину зависимой от времени деформации продольного изгиба при потере устойчивости) имеет низкую степень способности к деформированию. И наоборот, стальная труба, которая не теряет устойчивость до тех пор, пока не проявилось большое значение деформации или большая кривизна (т.е. стальная труба, имеющая большую величину деформации продольного изгиба во время потери устойчивости) имеет высокую степень способности к деформированию и поэтому рассматривается как применимая в тяжёлых условиях окружающей среды, таких как районы, подверженные землетрясениям.

Как иллюстрируется на фиг. 3, для обеих стальных труб, как для стальной трубы, имеющей внешний диаметр 20 дюймов и толщину 15,9 мм, так и для другой стальной трубы, имеющей внешний диаметр 48 дюймов и толщину 22 мм, чем меньше длина волны волнообразной формы, тем больше становится деформация продольного изгиба при потере устойчивости. Кроме того, когда длина волны волнообразной формы является в известной мере маленькой, то проявляется деформация продольного изгиба при потере устойчивости, которая больше или равна определённому значению. Кроме того, когда длина волны волнообразной формы увеличивается, деформация продольного изгиба при потере устойчивости уменьшается в виде S-образной эмпирической кривой на определённое пороговое значение. Эти характеристики показывают, что возможно обеспечивать стальную трубу, имеющую превосходный уровень способности к деформированию, посредством расположения длины волны волнообразной формы таким образом, чтобы она была равна или была меньше, чем определённое пороговое значение.

Соответственно, показанный на фиг. 3 результат анализа сравнения двух стальных труб, имеющих отличающиеся друг от друга внешние диаметры и различную толщину, был упорядочен. Фиг. 4 иллюстрирует график, полученный с помощью упорядочивания* горизонтальной оси на фиг. 3 посредством использования длины волны λ потери устойчивости при деформировании (где “λ” обозначает длину волны Тимошенко при потере устойчивости деформирования), и упорядочивания вертикальной оси на фиг. 3 с помощью использования деформации продольного изгиба при потере устойчивости, наблюдаемой, когда длина волны равна нулю. Как иллюстрируется на фиг. 4, между стальной трубой, имеющей внешний диаметр 20 дюймов и толщину 15,9 мм, и другой стальной трубой, имеющей внешний диаметр 48 дюймов и толщину 22 мм, соотношения является по существу аналогичным между деформацией продольного изгиба при потере устойчивости и отношением длины волны волнообразной формы к длине волны λ потери устойчивости (т.е. длина волны волнообразной формы / длина волны λ потери устойчивости деформирования; в дальнейшем определяемая как «отношение длины волны потери устойчивости»).

На основе этого соотношения, возможно поддерживать деформацию продольного изгиба при потере устойчивости на высоком уровне, посредством расположения отношения длины волны потери устойчивости в пределах диапазона меньше или равно 0,50. Кроме того, когда отношение длины волны потери устойчивости становится приблизительно равным 1,0, то деформация продольного изгиба при потере устойчивости становится эквивалентной деформации продольного изгиба при потере устойчивости, проявляемой, когда отношение длины волны потери устойчивости составляет больше чем 1,0, в результате чего она становится настолько низкой, что составляет приблизительно 65% от деформации продольного изгиба при потере устойчивости, проявляемой, когда стальная труба имеет отношение длины волны потери устойчивости от 0,5 или меньше.

Чтобы укоротить длину волны волнообразной формы, эффективным способом является использование пресс-формы для опрессовывания, работающей с перекрытием, для того чтобы во время процесса расширения трубы положения, в которых пресс-форма оказывает прессующее воздействие, перекрывались в продольном направлении стальной трубы. Соответственно, с помощью использования стальных труб, каждая из которых имеет внешний диаметр 24 дюйма, была произведена оценка волнообразной формы, образованной внешними диаметрами, в отношении стальной трубы, на которую оказывалось воздействие пресс-формы для опрессовывания, работающей с перекрытием, и другой стальной трубы, на которую не оказывалось воздействие пресс-формы для опрессовывания. В этой ситуации эффективная длина пресс-формы составляла приблизительно 450 мм. Во время процесса расширения трубы одна труба была подготовлена для работы с помощью опрессовывания пресс-формой с шагом 450 мм, а другая труба была подготовлена с помощью опрессовывания пресс-формой с более мелким шагом 80 мм (с помощью опрессовывания пресс-формой пять или шесть раз на эффективную длину).

В результате было подтверждено, что волнообразная форма, образованная на внешних диаметрах, зависит от способа, используемого во время работы пресс-формы для опрессовывания на стальной трубе. Если более точно, во время процесса расширения трубы, стальная труба, на которой пресс-форма для опрессовывания работала с шагом 450 мм, имела волнообразную форму, длина волны которой составляла приблизительно 430-450 мм. И наоборот, во время процесса расширения трубы, стальная труба, на которой пресс-форма для опрессовывания работала с шагом 80 мм, имела волнообразную форму, длина волны которой составляла приблизительно 60-70 мм. Кроме того, также было подтверждено, что способ, с помощью которого пресс-форма для опрессовывания использовалась на стальной трубе, также воздействовал на амплитуду волнообразной формы, при этом чем меньше шаг пресс-формы для опрессовывания, тем меньше амплитуда волнообразной формы.

Соответственно, авторы настоящего изобретения оценили соотношения между длинами волн и амплитудами волнообразной формы. Фиг. 5 является диаграммой, показывающей соотношение между длинами волны и отношениями амплитуд. Как показано на фиг. 5, длины волн и амплитуды волнообразной формы находятся между собой в пропорциональной зависимости. Следовательно, можно с уверенностью утверждать, что возможно улучшать способность к деформированию стальной трубы с помощью более частого опрессовывания пресс-формой с меньшим шагом. По этой причине авторы настоящего изобретения рассматривают отношение “a/w” амплитуды “a” к длине “w” волны волнообразной формы, как новый конструктивный параметр и оценивают воздействие, оказываемое на способность к деформированию, посредством значений конструктивного параметра “a/w”.

Фиг. 6 является диаграммой, иллюстрирующей соотношение между отношениями длин волн при продольном изгибе и углами продольного изгиба во время потери устойчивости (в дальнейшем определяется как «углы продольного изгиба во время потери устойчивости»), соответствующие значениям конструктивного параметра a/w. На фиг. 6 иллюстрируются полученные путём наблюдения результаты, показывающие, что для достижения максимального значения отношение длин волн при продольном изгибе (приблизительно 20 градусов в настоящем примере) угла продольного изгиба во время потери устойчивости было различным для значений конструктивного параметра a/w, также было подтверждено, что угол продольного изгиба во время потери устойчивости увеличивается, когда значение конструктивного параметра a/w уменьшается. Кроме того, авторы настоящего изобретения оценили соотношения между отношениями длин волн при потере устойчивости деформирования и углами продольного изгиба во время потери устойчивости, выведенными из технологии, описанной в JP5447461. В результате, как обозначается характеристической линией L11 на фиг. 6, было подтверждено, что угол продольного изгиба во время потери устойчивости, основанный на технологии, описанной в JP5447461, меньше, чем угол продольного изгиба во время потери устойчивости, который обозначается характеристической линией L3 и который соответствует ситуации, когда значение конструктивного параметра a/w равно 0,038%.

Приведённое выше замечание означает, что обеспечивая значения конструктивного параметра a/w таким образом, чтобы он был меньше или равен 0,038%, и предпочтительно, таким образом, чтобы он был меньше или равен 0,038%, в то же время обеспечивая, чтобы отношение длин волн при продольном изгибе было больше, чем 0,8, возможно достигать требуемого отношения длин волн при продольном изгибе, с помощью реализации угла продольного изгиба во время потери устойчивости, описанного в JP5447461, т.е. возможно увеличивать величину продвижения пресс-формы во время процесса расширения трубы. Соответственно, посредством регулирования длины волны и амплитуды волнообразной формы таким образом, чтобы обеспечивать значение конструктивного параметра a/w равное или меньше, чем 0,038%, возможно улучшать способность к деформированию, в то же самое время уменьшая трудовые затраты и время, требуемые для процесса расширения трубы.

С помощью обобщения характеристических линий, показанных на фиг. 6, возможно выразить соотношение между углом продольного изгиба во время потери устойчивости и отношением Х длин волн при потере устойчивости деформирования, как обозначено в выражении (1), представленном ниже. В этой ситуации, как иллюстрируется на фиг. 7, параметры D1 и D2 в выражении (1) соответственно обозначают максимальное значение и минимальное значение угла продольного изгиба во время потери устойчивости. Параметр α является параметром, показывающим отношение длин волн при потере устойчивости деформирования в точке P, где значение угла продольного изгиба во время потери устойчивости равно (D1 + D2) / 2. Параметр β является параметром, показывающим степень наклонения (наклона), наблюдаемого в тот момент, когда угол продольного изгиба во время потери устойчивости уменьшается от максимального значения до минимального значения. Каждое из значений параметров D1, D2, α, β зависит от наружного диаметра и толщины стенки стальной трубы. Стальная труба, имеющая высокий уровень способности к деформированию, удовлетворяет условиям, в соответствии с которыми отношение длины волны при потере устойчивости (w/λ) волнообразной формы, которое является характеристикой стальных труб, выполненных по технологии UOE, является маленьким. Когда длина волны волнообразной формы не контролируется, и волна является достаточно длинной, способность к деформированию может уменьшаться до значения параметра D2. Чтобы контролировать длину волны волнообразной формы во время производственного процесса, для того чтобы довести уровень способности к деформированию поближе к значению D1 максимальной способности к деформированию, которая может достигаться стальной трубой, необходимо сохранять значение параметра α на низком уровне. Теоретически, например, когда отношение длины волны при потере устойчивости (w/λ) равно значению параметра α, уровень способности к деформированию соответствует промежуточному значению между параметром D1 и параметром D2. Когда пользователь желает улучшить способность к деформированию от минимального значения, представленного параметром D2, даже на такое небольшое значение, как 10% от пространства для роста, которое выражается как (D1 - D2), хорошей идеей является выбор (-X + α) / β = 1,1, который соответствует ситуации, где значение гиперболического тангенса tanh((-X + α) / β), вычисленного из выражения (1) равно -0,4. Следует принимать во внимание, что способность к деформированию, требуемая для стальной трубы, изменяется в зависимости от воздействия, оказываемого на общественную безопасность, и сохранение окружающей среды из-за явлений потери устойчивости при продольном изгибе и проявляемого таким образом разрушения. Кроме того, осуществление контроля, для того чтобы сохранять отношение длины волны при потере устойчивости (w/λ) на низком уровне, т.е. точное осуществление контроля длины волны волнообразной формы стальной трубы, обычно делает процесс расширения трубы более длительным и может вызвать недостаток в отношении продуктивности. С помощью использования представленного ниже математического выражения, возможно контролировать способ изготовления, чтобы реализовывать требуемый уровень способности к деформированию. Поэтому возможно обеспечивать продукт в виде стальной трубы, имеющий преимущество в стоимости, посредством реализации уровня способности к деформированию, который является необходимым и достаточным.

Соответственно, возможно проектировать стальную трубу, в отношении которой возможно улучшать способность к деформированию, в то же время уменьшая трудовые затраты и затрачиваемое время на процесс расширения трубы, посредством подготовки значений параметров D1, D2, α и β для каждого из различных наружных диаметров и толщины стенок стальных труб заранее с помощью эксперимента или анализа и последующего считывания таких значений параметров D1, D2, α и β, которые соответствуют наружному диаметру и толщине стенок стальной трубы, которая должна изготавливаться, дополнительно оценивая соотношение между углом продольного изгиба во время потери устойчивости и отношением Х длин волн потере устойчивости деформирования с помощью построения выражения (1), в то же время используя считанные значения, и определяя дину волны и амплитуду волнообразной формы стальной трубы, которая должна изготавливаться на основе результатов оценки. Кроме того, при выполнении процесса расширения трубы в соответствии с определённым отношением длин волн при потере устойчивости деформирования, возможно изготавливать стальную трубу, в которой улучшается способность к деформированию, в то же самое время уменьшая трудовые затраты и время, требуемые для процесса расширения трубы. Стальная труба настоящего изобретения может применяться к конструкции из стальной трубы, такой как трубопровод, свая из стальной трубы, стальной трубчатый шпунт, водяной затвор напорного трубопровода, или подобных конструкциях.

Таким образом было разъяснено определённое количество вариантов осуществления настоящего изобретения, для которых применялось изобретение, задуманное изобретателями настоящей заявки. Однако, настоящее изобретение не ограничивается представленными в вариантах осуществления настоящего изобретения текстом и чертежами, которые представляют часть раскрытия настоящего изобретения. Другими словами, другие режимы выполнения изобретения, другие варианты осуществления изобретения, операционные технологии, и другие видоизменения, которые могут быть достигнуты специалистами в данной области техники или подобными специалистами на основе описанных вариантов осуществления изобретения, попадают в пределы объёма настоящего изобретения.

Промышленная применимость

В соответствии с настоящим изобретением, возможно обеспечить стальную трубу, структуру стальной трубы, способ изготовления стальной трубы и способ проектирования стальной трубы, с помощью которых возможно улучшать способность к деформированию, в то же самое время уменьшая трудовые затраты и время, требуемые для процесса расширения трубы.

Список ссылочных обозначений

Р стальная труба.

Изобретение относится к изготовлению стальной трубы и к ее применению для изготовления стальных трубопровода, трубчатой сваи, трубчатого шпунта или водяного затворного напорного трубопровода. Стальную трубу расширяют с получением на ее наружном диаметре волнообразной формы с определенной амплитудой и длиной волны. Улучшается способность к деформированию стальной трубы при потере устойчивости трубы. 4 н. и 1 з.п. ф-лы, 7 ил.

1. Стальная труба, имеющая волнообразную форму стенок, образованную на её наружном диаметре посредством процесса расширения трубы, в которой значение «a/w» составляет 0,038% или меньше, где «a» и «w» обозначают соответственно амплитуду и длину волны волнообразной формы.

2. Стальная труба по п. 1, в которой значение «w/λ» обозначающее соотношение длины волны «w» волнообразной формы к длине волны «λ» Тимошенко при потере устойчивости составляет более чем 0,8.

3. Применение стальной трубы, имеющей волнообразную форму стенок по п. 1 или 2 для изготовления стального трубопровода, или стальной трубчатой сваи, или

стального трубчатого шпунта, или водяного затворного напорного трубопровода.

4. Способ изготовления стальной трубы, имеющей волнообразную форму стенок, образованную на её внешнем диаметре посредством процесса расширения трубы, в котором процесс расширения трубы включает в себя этап образования волнообразной формы таким образом, что значение «a/w» составляет 0,038% или меньше, где «a» и «w» обозначают соответственно амплитуду и длину волны волнообразной формы.

5. Способ изготовления стальной трубы, имеющей волнообразную форму стенок, включающий образование волнообразной формы стенок с отношением амплитуды «a» к длине волны волнообразной формы «w», составляющим 0,038% или менее, и отношением длины волны «w» волнообразной формы к длине волны «λ» Тимошенко при потере устойчивости, составляющей более 0,8.

| СПОСОБ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

SU1802446A1 |

| Способ изготовления гофрированных труб | 1986 |

|

SU1530292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

Авторы

Даты

2019-05-13—Публикация

2016-03-07—Подача