Изобретение относится к обработке металлов давлением, в частности к способам гофрирования труб.

Цель изобретения - повышение качества и расширение сортамента за счет уменьшения разнотолщинности во впадинах и вершинах гофр, увеличения степени деформирования и предотвращения деформации гофр при извлечении оправки после осадки.

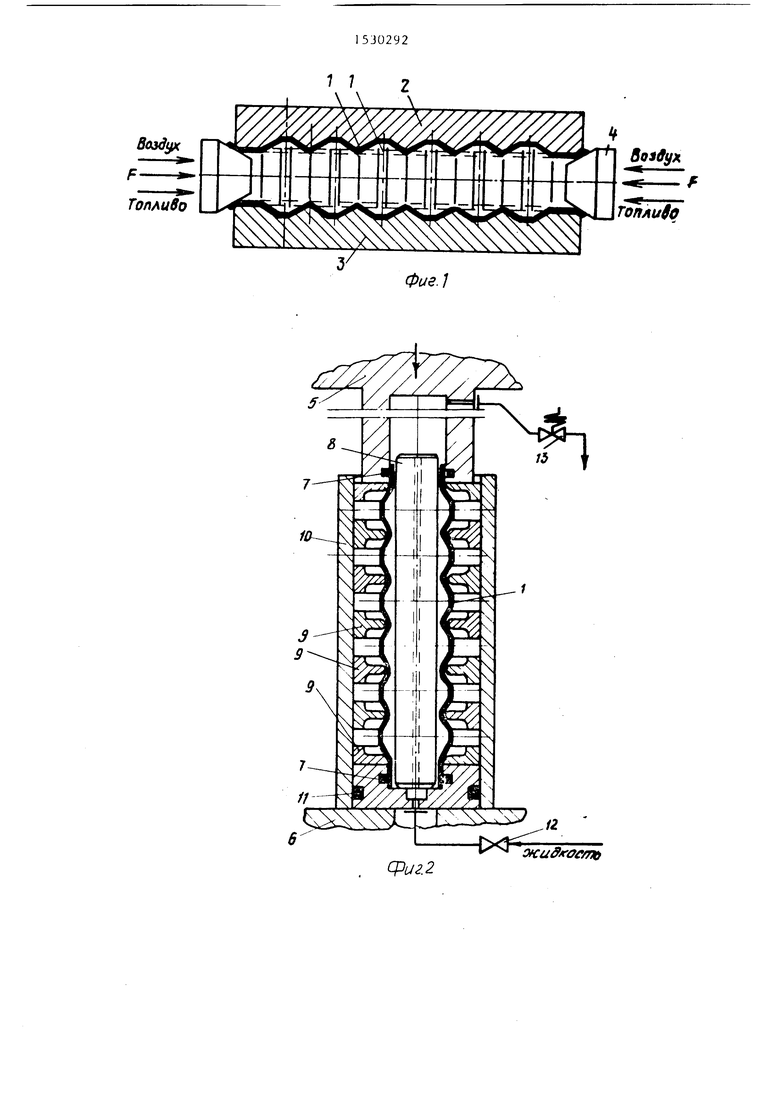

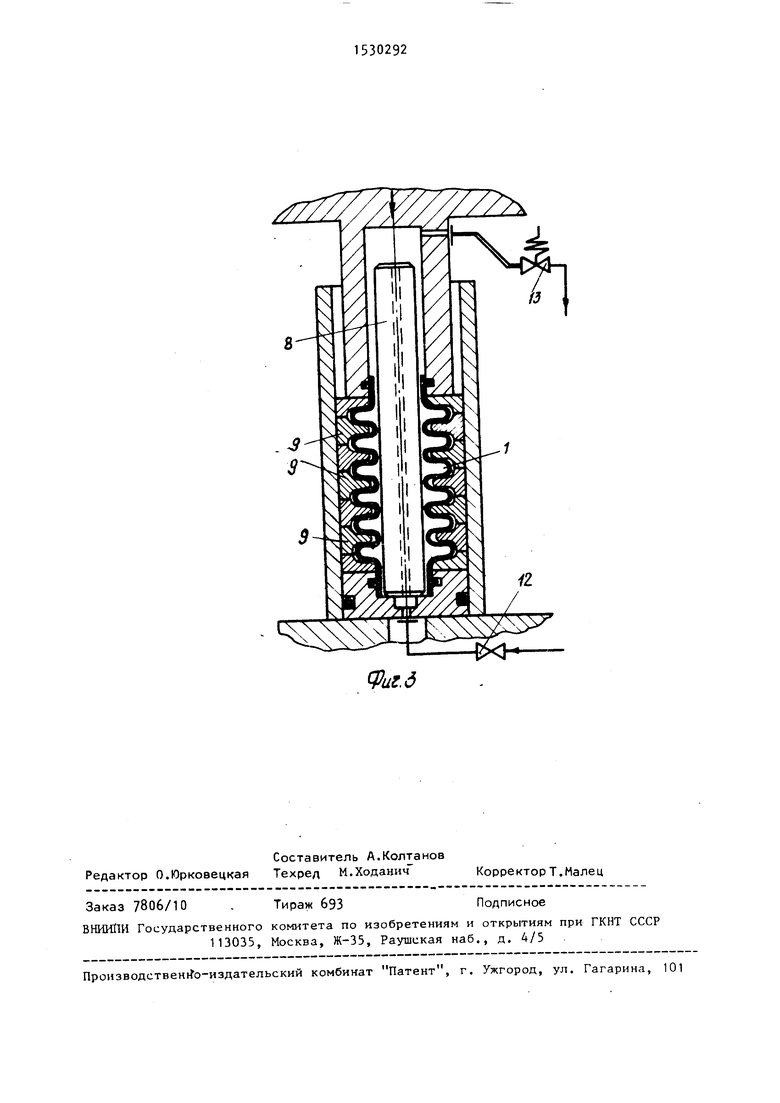

На фиг. 1 представлена схема предварительной формовки горячей раздачей парогазовой смесью; на фиг. 2 - начальная стадия осадки на оправке; на фиг. 3 - заключительная стадия осадки на оправке.

Способ осуществляется следующим образом.

Нагретую до температуры горячей пластической деформации заготовку 1 помещают в форму, образованную крышкой 2 и корпусом 3, герметизируют по торцам уплотнениями силой F и подают в полость последовательно сжатый воздух и порцию жидкого топлива. При сгорании топлива образующимися продуктами сгорания высокого давления заготовка деформируется, принимая конфигурацию, заданную формой корпуса. Сформованную горячей раздачей гофрированную заготовку на следующем этапе обработки размещают между подвижной верхней 5 и неподвижной нижней 6 опорами пресса. Уплотняют по наружному диаметру уплот- нениями 7.

СП

СО

SD О |Ю

в полости размещают оправку 8, а снаружи заготовки - матрицы 9, установленные в обойме 10. В обойму заливается рабочая жидкость, утечение которой предотвращается уплотнением 11. Полость заготовки заполняется рабочей жидкостью через вентиль 12,

Оправка 8 при осадке заготовки удерживает впадины гофр от деформации в сторону уменьшения проходного сечения и его овализации.

К концу осадки матрицы 9, сближаясь по вертикали, снижаются, завербочей жидкости на уровне позволило сформировать го трубу, легко извлечь опра , работать комплект матриц давления была определена формовке. Уменьшение или давления рабочей жидкости лы 32-35 МПа неизменно ус Q влечение оправки и матриц приятно сказывалось на ге гофр. Впадины гофр из-за лы сцепления с оправкой п

остаточную деформацию - н

шая формирование гофр. Давление рабо- 15 рону извлечения оправки.

530292л

бочей жидкости на уровне МПа позволило сформировать гофрированную трубу, легко извлечь оправку и раз- , работать комплект матриц. Величина давления была определена при пробной формовке. Уменьшение или увеличение давления рабочей жидкости за пределы 32-35 МПа неизменно усложняло из- Q влечение оправки и матриц, неблагоприятно сказывалось на геометрии гофр. Впадины гофр из-за большой силы сцепления с оправкой приобретали

остаточную деформацию - наклон в сто

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 1999 |

|

RU2192325C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2003 |

|

RU2240190C1 |

| Способ изготовления труб с кольцевыми гофрами | 1981 |

|

SU997906A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| Способ гибки полых заготовок с дном | 1978 |

|

SU749492A2 |

| Способ поперечного последовательного гофрирования трубчатых заготовок | 1989 |

|

SU1696050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ТРУБЫ | 2004 |

|

RU2273540C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГОФРИРОВАНИЯ ЖАРОВОЙ ТРУБЫ | 2004 |

|

RU2273539C1 |

Изобретение относится к обработке металлов давлением, в частности, к способам гофрирования труб. Цель изобретения - повышение качества и расширение сортамента за счет уменьшения разнотолщинности во впадинах и вершинах гофров, увеличения степени деформирования и предотвращения деформации гофров при извлечении оправки после осадки. Способ включает радиальную формовку заготовки раздачей парогазовой смесью, термообработку для снятия горячего наклепа и осевую осадку в матрицах на оправки с приложением внутреннего давления. Величина давления определяется при пробной формовке по беспрепятственному извлечению оправки и матриц после снятия давления. Способ позволяет получать гофрированные трубы, работающие при высоких давлениях и температурах. 3 ил.

чей жидкости при осадке поддерживается с помощью вентиля 13, а его величина определяется при пробной формовке по беспрепятственному извлечению оправки и матриц после снятия давления.

Пример. Трубную заготовку диаметром 89 мм и толщиной стенки 6 мм из стали 12Х1МФ нагревали до IZOO C и деформировали горячей раздачей парогазовой смесью в корпусе, имеющем шесть профильных участков по числу гофр. После раздачи на этих участках диаметр гофрированной заготовки составил 120 мм, т.е. деформация по диаметру составила 35. Толщина стенки во впадинах гофр составила 5,5 мм, а в вершинах t,5 мм, т.е. разнотолщинность около 20%. Проводя термическую обработку, снимающую горячий наклеп после раздачи (нормализация 1050 С) , под прессом осуществляли осадку заготовки в матрицах, получая гофрированную трубу с наружным диаметром 137 мм. Использование оправки в полости заготовки сохраняло проходное сечение. Создание в полости заготовки давления ра

Способ позволяет за счет улучшения геометрии и расширения сортамента получать гофрированные трубы, работающие при высоких давлениях и температурах.

Формула

зобретени

Способ изготовления гофрированных труб, включающий предварительную радиальную формовку гофр на поверхности заготовки, последующую термообработку и осевую осадку в матрицах на оправке с приложением внутреннего давления, отличающийся тем, что, с целью повышения качества и расширения сортамента за счет уменьшения разнотолщинности во впадинах и вершинах гофр, увеличения степени деформирования и предотвращения деформации гофр при извлечении оправки после осадки, радиальную формовку производят горячей раздачей парогазовой смесью при определении величины давления в стадии осевой осадки пробной формовкой по беспрепятственному извлечению оправки и матриц после снятия давления.

Воздух

Soaffyx

ФиеЛ

Cpu2.2

OfCUffffffC/Tld

.

Составитель А.Колтанов Редактор О.Юрковецкая Техред М.Ходанич

Заказ 7806/10

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

ПронзводственьГо-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Риг.д

Корректор Т.Малец

Подписное

| Кацуя К | |||

| Способ изготовления гофрированных труб | |||

| -Ацурёку Гидзю- цу (Япония), 1972, т.10, Г 3, с.2700- 2702. |

Авторы

Даты

1989-12-23—Публикация

1986-10-08—Подача