Изобретение относится к машиностроению, в частности к трубному производству, и может быть использовано при изготовлении гибких гофрированных труб, гофрированных оболочек для электрических кабелей.

Целью изобретения является расширение технологических возможностей гофрирования в части повышения высоты, уменьшения шага гофров и снижения степени наклепа материала путем обеспечения непрерывного осевого сжатия трубы.

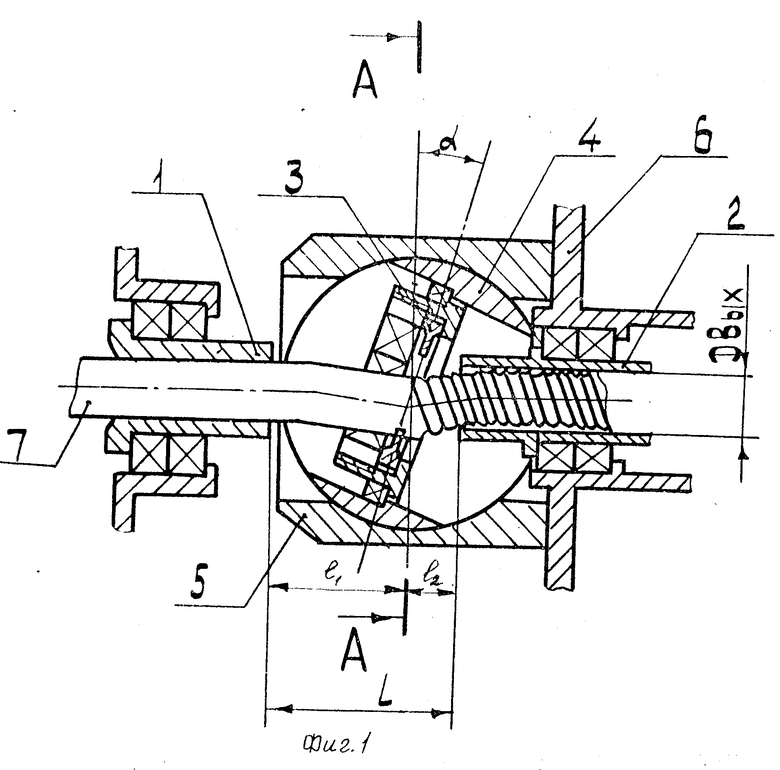

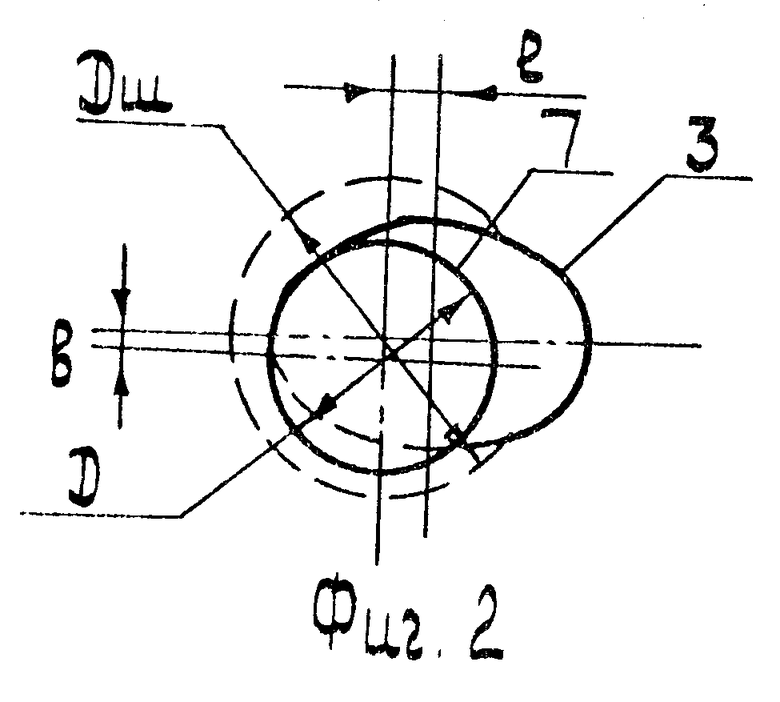

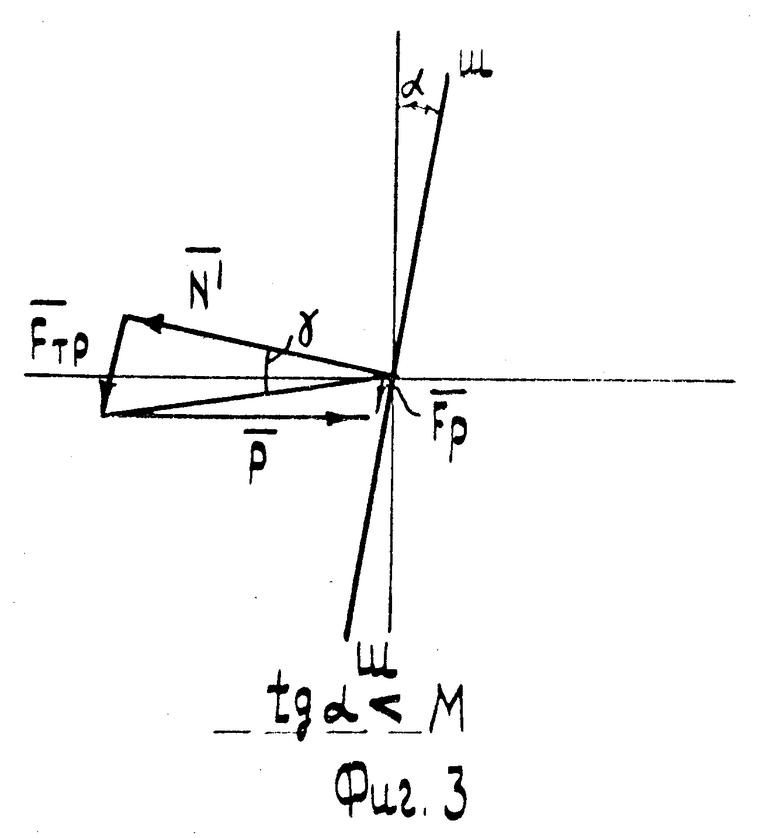

На фиг.1 показано устройство для осуществления способа; на фиг.2 сечение А-А на фиг.1; на фиг.3 схема сил.

Устройство для гофрирования состоит из соосно установленных входной втулки 1, выходной втулки 2, а также гофрирующей шайбы 3, установленной в обойме 4 с возможностью вращения. Обойма 4 установлена в корпусе 5 с возможностью поворота на малый угол α и фиксации в этом положении. Устройство фиксации угла поворота обоймы и гофрирующей шайбы условно не показано. Корпус 5 совместно с обоймой 4 и находящейся в ней гофрирующей шайбой 3 установлен на планшайбе 6 с возможностью перемещения в плоскости планшайбы (перпендикулярно плоскости чертежа) и фиксации в выбранном положении. Перемещение корпуса 6 создает эксцентриситет е в расположении осей гофрирующей шайбы 3 и геометрической оси исходной трубки 7. На виде фиг.2 показано взаимное расположение контуров трубы и гофрирующей шайбы. Другие детали гофрирующего устройства условно не показаны.

Область внутри гофрирующей головки состоит из трех зон:

передней, находящейся между входной втулкой 1 и гофрирующей шайбой 3, длиной l1;

задней, находящейся между гофрирующей шайбой 3 и устьем выходной втулки 2, длиной l2;

выходной зоны, расположенной по длине выходной втулки 2.

Вследствие значительно большей длины передней зоны по сравнению с задней при наличии осевого усилия тонкостенная трубка не остается прямолинейной, а изгибается. Увеличению изгиба трубки между втулками способствует назначение угловой скорости вращения инструмента в пределах (0,3.0,6)V/H, где V скорость подачи гладкой трубы в гофрирующее устройство, Н шаг винтовой линии, образующейся вращающейся гофрирующей шайбой, обычное значение угла наклона шайбы к плоскости вращения для медных труб в пределах 1.3о и размещение входной и выходной втулки соосно на расстоянии (2.4)D, где D диаметр гладкой трубы. Появляющийся в результате изгиба угол поворота трубы γ алгебраически суммируется с углом поворота шайбы α, что приводит к уменьшению шага гофра.

Окончательное сближение витков гофра вплоть до полного соприкосновения происходит в выходной зоне устройства. Поскольку трубка испытывает изгиб в передней и задней зонах, она входит во втулку не осесимметрично, а с некоторым эксцентриситетом. При этом, по вершинам гофров имеет место трение, приводящее (при малой степени наклепа материала, обусловленной процессами, происходящими в передней и задней зонах) к сближению витков вплоть до полного соприкосновения. Нижний предел величины угловой скорости вращения соответствует максимально возможному сближению витков гофра вплоть до их смыкания вблизи устья выходной втулки. Верхний предел определяется тем, что для начала прогиба трубки необходима определенная величина осевого усилия, появляющаяся при затормаживании гофрирующего инструмента до 0,6 V/Н.

Что касается угла α, то его величина обусловлена следующими обстоятельствами. Вследствие изгиба трубка вблизи шайбы поворачивается на малый угол γ и смещается в плоскости шайбы относительно оси инструмента на величину дополнительного вертикального эксцентриситета b. Знак угла поворота трубки в окрестности шайбы определяется величиной осевого усилия Р. При этом угол наклона спирального гофра определяется алгебраической суммой угла наклона гофрирующей шайбы α и угла наклона трубки как жесткого целого в окрестности шайбы γ.

При наличии изгиба трубки как жесткого целого, вследствие действия осевого усилия, контакт шайбы с трубкой возникает не только на лезвии шайбы, но и на ее боковой кромке. При этом появляется дополнительное усилие N', нормальное к поверхности шайбы и дополнительная сила трения Fтр. Учитывая, что

Fтр μN'N' P cos α (1) где μ коэффициент трения, равнодействующая этих усилий в направлении Ш-Ш будет определяться

Fр Fтр Psin α= P(μcos α sin α) (2).

Следовательно, при tgα > μ сила Fтр направлена вверх, а при tgα < μ вниз. Выполнение последнего условия приводит к уменьшению шага гофра.

Угол наклона шайбы к плоскости ее вращения устанавливается равным не более arctg μ, где μ коэффициент трения между трубой и шайбой, поскольку при больших углах наклона инструмента трубка поворачивается вверх, что приводит не к уменьшению, а к увеличению шага гофров.

Входная и выходная втулки размещены соосно на расстоянии (2.4)D, т.к. при I1 + I2 > 4D прогиб трубки слишком велик, процесс гофрирования не идет из-за смятия трубки в инструменте, а при I1 + I2 < 2D затормаживании инструмента прогиб трубки затруднен, или происходит вверх от оси инструмента, что вызывает увеличение шага гофра.

Соотношение расстояний между гофрирующей шайбой и входной втулкой l1 и гофрирующей шайбой и выходной втулкой l2 устанавливается равным l1/l2 (2.4). При l1/l2 > 4 прогиб и угол поворота трубки вблизи шайбы велики, происходит смятие материала трубы в горловине выходной втулки, процесс гофрирования не идет. При l1/l2 < 2 слишком мал угол поворота трубы в передней зоне, отсутствует поджатие гофров. При затормаживании вращения инструмента вплоть до указанных выше величин на шайбу передаются значительные усилия, резко снижающие ее стойкость.

Величина смещения гофрирующей шайбы устанавливается равной е (10.15)h, поскольку при е > 15h глубина гофра превосходит возможности холодного пластического деформирования материала. Резко возрастают усилия на инструменте, глубина гофров не увеличивается. При е < 10h глубина гофрирования недостаточна. Процесс поджатия гофров идет незначительно.

Для повышения эффективности процесса гофрирования целесообразно диаметр отверстия гофрирующей шайбы Dш устанавливать равным Dш (1,1.1,3)D, так как при Dш > 1,3D трубка имеет значительную свободу радиальных перемещений в инструменте. Требуется достижение значительных величин смещения шайбы для получения необходимой для начала поджатия глубины гофров, при которых резко снижается стойкость инструмента. При Dш < 1,1D вследствие стеснения трубки в инструменте затруднено начало процесса гофрирования.

При малых углах наклона инструмента и воздействии осевого усилия возникает усилие N' направленное по нормали к плоскости шайбы, т.е. почти по оси трубы, и приложенное с эксцентриситетом, что приводит к формованию гофра не за счет вдавливания и растяжения, а за счет изгиба материала трубки.

П р и м е р (осуществление способа и устройства). На стане СГ4-9 с помощью гофрирующей головки ГГ6 были изготовлены гофрированные трубки из отожженной мелкой ленты согласно заявляемому способу. Гофрирующая головка ГГ6 выполнена в соответствии с соотношениями, указанными в настоящем изобретении. Исходный диаметр медной сварной трубки составлял 6,5 мм, толщина ленты 0,16 мм. Угол наклона гофрирующей шайбы составлял 3 при коэффициенте трения меди о сталь μ0,15 (arctg μ= 8,5). Диаметр отверстия в гофрирующей шайбе составлял 7,4 мм, расстояние между входной и выходной втулками 18 мм, соотношение расстояний от входной втулки до гофрирующей шайбы и от гофрирующей шайбы до выходной втулки составляло 2,8, величина смещения гофрирующей шайбы составляла 1,6 мм. Угловая скорость в процессе гофрирования составляла 0,45 V/Н.

Полученные в процессе гофрирования с приведенными выше параметрами гофрированные трубки имели шаг 0,9 мм, а высоту гофров 0,6 мм. Механические испытания гофрированных трубок показали существенное увеличение их прочности при циклическом изгибе до 10000 циклов изгиба на радиус 200 мм.

Использование предлагаемого способа гофрирования и устройства для его осуществления позволяет существенно расширить технологические возможности получения гофрированных труб с минимально возможными шагами гофров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| ГНУТЫЙ ПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА | 1997 |

|

RU2118579C1 |

| Способ гофрирования металлических труб и устройство для его осуществления | 1985 |

|

SU1428182A3 |

| Устройство для непрерывного гофрирования труб | 1981 |

|

SU1138007A3 |

| Способ изготовления электрического кабеля с металлическим экраном | 1987 |

|

SU1658218A1 |

| Способ изготовления гофрированной ленты | 1989 |

|

SU1750784A1 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО МАТЕРИАЛА В ФОРМЕ ЛИСТОВ | 2018 |

|

RU2757892C2 |

| Способ восстановления изношенных деталей электроконтактной приваркой металлической ленты | 2019 |

|

RU2704950C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЗИГЗАГООБРАЗНОГО СКЛАДЫВАНИЯ ПОЛОСОВОЙ ПЛЕНКИ | 1996 |

|

RU2113391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ С ПОЛЫМИ ВИНТОВЫМИ ГОФРАМИ | 2006 |

|

RU2331492C2 |

Использование: при изготовлении гибких гофрированных труб, гофрированных оболочек для электрических кабелей. Сущность изобретения: предполагает непрерывное гофрирование плоской кольцевой шайбой с отверстием диаметра исходной трубы, установленной эксцентрично оси ее перемещения путем обеспечения непрерывного сжатия трубы при установке угловой скорости вращения шайбы, равной 0,3 0,6 V/H, где V линейная скорость перемещения трубы, H шаг гофрирования при угле наклона шайбы к плоскости ее вращения не более arctg μ,, где μ коэффициент трения между шайбой и трубкой, соотношение расстояний между входными и выходными втулками гофрирующего устройства 2 4 диаметра трубы. 3 ил.

| Патент ФРГ N 3431120, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1990-07-13—Подача