Изобретение относится к металлургии, а именно к производству низколегированных сталей для различных видов оборудования, в том числе для нефтяных резервуаров, электросварных труб повышенной коррозионной стойкости, которые могут быть использованы для строительства трубопроводов, транспортирующих агрессивные в коррозионном отношении жидкости, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Такие трубы могут быть использованы для строительства, для трубопроводов систем нефтесбора, тепловых сетей и для других назначений. Обычные стали в таких условиях могут быть подвержены общей и локальной коррозии, коррозионному растрескиванию под напряжением, водородному охрупчиванию, коррозионной эрозии, что приводит к сквозным коррозионным повреждениям трубопровода. Поэтому основными требованиями, предъявляемыми к таким сталям, должны быть их высокая стойкость против различных видов коррозионного и коррозионно-механического разрушения при достаточной прочности, необходимой, в частности, для трубопроводов, работающих под давлением, а также удовлетворительной свариваемости, вязкости и хладостойкости. При обеспечении указанных требований рассматриваемые стали могут быть использованы для многих условий эксплуатации, обеспечивая повышенный ресурс эксплуатации. Учитывая, что многие виды металлопродукции в настоящее время используются после нанесения на них защитных покрытий (цинковых, лакокрасочных, битумных и других) дополнительным требованием к таким сталям является высокое качество поверхности, которое должно сохраняться как в процессе подготовки стали к нанесению покрытия, так и непосредственно при его нанесении. Кроме того, в наиболее жестких условиях эксплуатации такие стали целесообразно использовать в качестве основного слоя листов и труб, плакированных высоколегированными коррозионно-стойкими сталями. Для качественного соединения основного и плакирующего слоев также требуется качественная поверхность основы, а также высокая чистота стали основного слоя по примесям, которые в процессе высокотемпературного нанесения плакирующего слоя могут переходить в граничную зону и снижать качество соединения слоев.

Известна сталь для газо- и нефтепроводов, содержащая следующие компоненты, мас.%:

углерод - 0,02-0,07,

марганец - 1,45-1,80,

кремний - 0,03-0,1,

ванадий - 0,10-0,12,

алюминий - 0,03-0,05,

серу - не более 0,010,

фосфор - не более 0,012,

азот - 0,003-0,005,

кальций + барий + магний - 0,07-0,10,

железо и неизбежные примеси - остальное.

Сталь обеспечивает высокий уровень механических свойств и стойкость против водородного растрескивания в сероводородсодержащих средах (Патент RU №2222630, МПК C22C 38/128, опубл. 27.01.2004). Однако такая сталь не обладает требуемой стойкостью против локальной коррозии в виде язв и питтингов в водных средах, содержащих ионы хлора, а также в атмосферных условиях. Следствием этого могут быть коррозионные повреждения, которые уменьшают ресурс эксплуатации оборудования, а также снижают качество поверхности перед нанесением защитных покрытий или плакирующего слоя, ухудшая качество соединения.

Известна углеродистая низколегированная сталь для электросварных труб повышенной коррозионной стойкости (Патент RU №2203342, МПК C22C 38/42, опубл. 27.04.2003), содержащая следующие компоненты, мас.%:

углерод - 0,03-0,25,

марганец - 0,20-1,70,

кремний - 0,20-0,80,

хром - 0,01-1,00,

никель - 0,01-0,60,

медь - 0,01-0,50,

фосфор - не более 0,035,

серу - не более 0,025,

алюминий - 0,01-0,06,

железо и неизбежные примеси - остальное,

причем содержание марганца соответствует соотношению |Mn|×|S|≤0,015,

где |Мn| и |S| - содержание марганца и серы, соответственно, выраженное в массовых процентах,

при этом плотность коррозионно-активных неметаллических включений в стали составляет не более 5 штук в 1 мм3.

Сталь дополнительно содержит кальций в количестве 0,0001-0,008%.

Сталь содержит структурно свободный феррит с номером зерна не менее 8. Сталь имеет удовлетворительную стойкость против локальной коррозии, в частности в водных средах с повышенным содержанием ионов хлора, прочность, вязкость и свариваемость. Однако стойкость ее против общей коррозии, а также стойкость против атмосферной коррозии может быть недостаточной. Ударная вязкость такой стали при отрицательных температурах (особенно при -40°С и ниже) может быть низка, что свидетельствует о недостаточной хладостойкости.

Наиболее близким аналогом заявленного изобретения является «Сталь повышенной коррозионной стойкости» (Патент RU №2344194, МПК C22C 38/58, опубл. 10.04.2008 - прототип). Сталь содержит следующие компоненты, мас.%:

углерод - 0,03-0,25,

марганец - 0,15-1,60,

кремний - 0,01-0,80,

хром - 0,01-0,50,

никель - 0,01-0,60,

медь - 0,01-0,30,

фосфор - не более 0,035,

серу - не более 0,010,

алюминий - 0,01-0,06,

кислород - не более 0,005,

железо и неизбежные примеси - остальное,

причем содержание марганца определяется в зависимости от содержания серы в соответствии с условием:

|Mn|≤2,0-145|S|,

где |Мn| и |S| - абсолютные величины содержания марганца и серы соответственно, при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали NКАНВ, включения/мм2, определяется в зависимости от содержания кислорода в стали в соответствии с условием:

|NКАНВ|≤7-1000|O2|,

где |NКАНВ| - абсолютная величина плотности коррозионно-активных неметаллических включений,

|О2| - абсолютная величина содержания кислорода.

Сталь дополнительно содержит ниобий в количестве 0,01-0,07% или ванадий в количестве 0,01-0,10%, а также кальций в количестве 0,0001-0,008%.

Сталь имеет удовлетворительную стойкость против общей и локальной коррозии, в частности в водных средах с повышенным содержанием ионов хлора, прочность, вязкость и свариваемость. Однако такая сталь может иметь низкую стойкость против атмосферной коррозии, что является причиной появления дефектов на поверхности, снижающих качество нанесения защитных покрытий или плакирующего слоя. Ударная вязкость такой стали и ее сварных соединений при отрицательных температурах (особенно при -60°C и ниже) может быть низка, что свидетельствует о недостаточной хладостойкости и свариваемости.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении коррозионной стойкости, прочности, вязкости, хладостойкости и свариваемости стали при высоком качестве поверхности.

Техническим результатом данного изобретения является повышение коррозионной стойкости, хладостойкости, свариваемости и качества поверхности низколегированной стали при сохранении прочности и вязкости.

Технический результат достигается тем, что известная сталь, содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, ниобий, кальций, железо и неизбежные примеси, в том числе кислород, олово, цинк, мышьяк и свинец, при ограничении максимально допустимого значения плотности коррозионно-активных неметаллических включений в стали согласно изобретению содержит компоненты в следующем соотношении, мас.%:

углерод - 0,02-0,20,

марганец - 0,35-1,4,

кремний - 0,01-0,40,

хром - 0,01-0,40,

никель - 0,01-0,40,

медь - 0,10-0,30,

фосфор - 0,005-0,035,

серу - не более 0,005,

алюминий - 0,01-0,05,

ниобий - 0,02-0,05,

кальций - 0,0001-0,002,

цинк, олово, мышьяк и свинец - не более 0,005 каждого,

кислород - не более 0,004,

железо и неизбежные примеси - остальное,

причем содержание меди определяется в зависимости от содержания серы в соответствии с условием:

где |Cu| и |S| - абсолютные величины содержания меди и серы, соответственно, при этом максимально допустимое значение плотности КАНВ на основе алюминатов кальция составляет 3 вкл./мм2 площади микрошлифа, а максимально допустимое значение плотности КАНВ на основе алюминатов магния составляет 2 вкл./мм2 площади микрошлифа.

Содержание углерода и марганца в предлагаемых пределах позволяет получать требуемый уровень прочности стали без снижения ее коррозионной стойкости. При более низком содержании указанных элементов может не обеспечиваться требуемая прочность стали. При более высоком их содержании снижается коррозионная стойкость и свариваемость.

Содержание кремния, алюминия в предлагаемых пределах определяет необходимую степень раскисленности стали при ограниченном количестве оксидов, отрицательно влияющих на коррозионную стойкость стали. При меньшем их содержании затруднительно получить требуемое содержание кислорода в стали. Кроме того, присутствие кремния в твердом растворе вносит определенный вклад в повышение прочностных характеристик. К этому же приводит определенное содержание алюминия в стали, который, связывая азот в частицы нитрида алюминия, сдерживает рост зерна и, тем самым, также приводит к повышению прочности и вязкости. Более высокое значение указанных элементов, чем предусмотренное формулой изобретения, снижает коррозионную стойкость стали.

Присутствие в стали хрома, никеля и меди положительно влияет на стойкость стали против общей коррозии и против питтинговой коррозии в некоторых средах. С этим связано ограничение нижнего предела их содержания в стали. Более высокие значения содержания указанных элементов, чем предусмотренные формулой изобретения, приводят к снижению свариваемости стали.

Микролегирование стали ниобием приводит к повышению прочности, вязкости и хладостойкости стали из-за выделения мелкодисперсных частиц карбонитридов или карбидов, в том числе, на заключительной стадии горячей прокатки и из-за соответствующего измельчения зерненной структуры.

Ограничение верхних пределов содержания фосфора и серы связано с необходимостью обеспечить определенный уровень вязкости и хладостойкости стали. Ограничение нижнего предела содержания фосфора связано с тем, что фосфор, повышая активность углерода, способствует более интенсивному выделению частиц карбонитрида ниобия в процессе горячей прокатки, что повышает прочность стали.

Ограничение содержания кислорода в стали приводит к повышению стойкости против общей коррозии.

При содержании цинка, олова, мышьяка и свинца более 0,005% каждого снижается ударная вязкость сварного соединения, особенно при отрицательных температурах.

Дополнительное ограничение содержания меди в зависимости от содержания серы (см. уравнение 1) позволяет сформировать благоприятную морфологию сульфидных выделений, которые кроме марганца и серы содержат медь. При этом существенно повышается стойкость против питтинговой коррозии, вязкость и хладостойкость стали.

Ограничение плотности коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция, выявляемых специальными методами (Патент RU №2149400, МПК G01N 33/20, опубл. 20.05.2000), в наибольшей степени ускоряющих локальную коррозию в водных средах, содержащих ионы хлора, а также процессы коррозионной эрозии, позволяет существенно уменьшить скорости указанных процессов и повысить долговечность трубопроводов. При этом допустимое значение плотности КАНВ не должно превышать 3 вкл./мм2.

КАНВ на основе алюминатов магния, образование которых стало возможным путем восстановления магния из футеровки или из шлака в процессе обработки стали в ковше при низком уровне окисленности металла и шлака, оказывают отрицательное влияние на стойкость стали против общей и локальной коррозии в водных хлорсодержащих средах, в атмосферных условиях на качество поверхности, а следовательно, на качество нанесения защитных покрытий и плакирующего слоя. Допустимое значение плотности КАНВ на основе алюминатов магния не должно превышать 2 вкл./мм2.

При обработке стали кальцием в количестве, обеспечивающем его содержание в указанных в формуле пределах, происходит модифицирование включений сульфида марганца, а также включений на основе алюминатов магния, что повышает характеристики вязкости и хладостойкости стального проката и труб. При меньшем содержании кальция достаточного модифицирования неметаллических включений не происходит. При большем его содержании повышается загрязненность стали КАНВ на основе алюминатов кальция.

Примеры конкретного выполнения способа.

Восемь вариантов низколегированных сталей были выплавлены в лабораторной печи и разлиты в листовые сутунки, которые затем прокатывали на стане на полосы толщиной 5 мм.

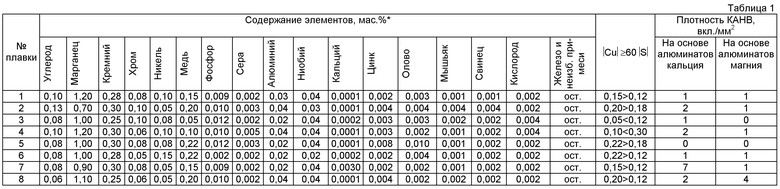

Химический состав восьми исследованных плавок стали, зависимость содержания меди от содержания серы и плотность КАНВ приведены в таблице 1.

Из стального проката указанных вариантов сваркой токами высокой частоты изготавливали образцы сварных соединений. На образцах, отобранных от проката и от сварных соединений, проводили комплексные механические и коррозионные испытания - на растяжение по ГОСТ 1497, на ударную вязкость при температуре минус 60°C и минус 10°C по ГОСТ 9455, а также специальные коррозионные испытания по методике, заключающейся в определении массы образцов в результате коррозионных натурных испытаний в водной среде, содержащей 0,17 моль/л NaCl, 0,13 моль/л KСl, 8 моль/л NaHCO3 и 0,8 моль/л Na2SO4, в течение 90 суток (методика 1). Кроме того, скорость локальной коррозии определяли по методике 2 (Липовских В.М., Кашинский В.И., Реформатская И.И., Флорианович Г.М., Подобаев А.И. и Ащеулова И.И. Зависимость коррозионной стойкости теплопроводов из углеродистой стали от водного режима теплосети. Защита металлов. 1999, т.35, №6, с.653-655): определяли скорость развития питтингов в горячей воде (паре) при температуре 135±15°C, содержащей 50 мг/л хлор-иона, 50 мг/л сульфат-иона и 20 мг/л кислорода, pH 8,5-9,5, длительность натурных испытаний - 3 месяца.

Кроме того, оценивали наличие дефектов (коррозионных поражений) на поверхности проката после вылеживания в течение 1 месяца в атмосферных условиях.

Результаты определения предела текучести, временного сопротивления, ударной вязкости при минус 60°C и минус 10°C, скорости локальной и общей коррозии (методики 1 и 2, соответственно), а также наличие дефектов на поверхности проката для исследованных плавок представлены в таблице 2.

Видно, что варианты 1 и 2, соответствующие формуле изобретения, обеспечивают высокие механические характеристики и коррозионную стойкость стального проката и труб.

Пониженное, по сравнению с предусмотренным формулой изобретения, содержание меди в плавке 3, а также невыполнение условия |Cu|≥60|S| в плавках 3 и 4 приводит к снижению стойкости стали против общей коррозии (плавка 3), против питтинговой коррозии в некоторых средах и к снижению хладостойкости. Кроме того, пониженное содержание меди в плавке 3 стало причиной появления дефектов на поверхности.

Повышенное, по сравнению с расчетным, содержание цинка и олова в плавке 5 приводит к снижению ударной вязкости стали.

Содержание фосфора ниже минимально допустимого в плавке 6 приводит к снижению прочностных характеристик стали.

Повышенное, по сравнению с расчетным, содержание кальция в плавке 7 приводит к повышенной загрязненности стали КАНВ на основе алюминатов кальция (7 вместо 3 вкл./мм2). Это, в свою очередь, резко увеличивает скорость как общей, так и локальной коррозии.

При наличии в стали значительного количества КАНВ на основе алюминатов магния - 4 включения вместо 1 (плавка 8), скорость локальной коррозии возрастает более чем в 2 раза, скорость общей коррозии - более чем в 1,5 раза, появляются дефекты на поверхности.

Пониженная коррозионная стойкость стали в присутствии коррозионно-активных неметаллических включений и является основной причиной досрочных выходов из строя трубопроводов систем нефтесбора и теплотрасс, особенно при повышенном содержании кислорода и серы.

Таким образом, использование настоящего изобретения существенно повышает коррозионную стойкость и хладостойкость низколегированных сталей при сохранении их прочности, вязкости и свариваемости. В конечном итоге это приведет к значительному повышению срока безаварийной эксплуатации трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| СТАЛЬНОЙ ПРОКАТ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2687360C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2681588C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| МОДИФИКАТОР ДЛЯ УГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ПРОКАТА И ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2007 |

|

RU2387727C2 |

| МОДИФИКАТОР ДЛЯ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2364652C1 |

| СТАЛЬ | 2005 |

|

RU2324759C2 |

| Способ производства электросварной трубы из низкоуглеродистой стали, стойкой против водородного растрескивания (варианты) | 2020 |

|

RU2747083C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

Изобретение относится к области металлургии, а именно к низколегированной стали повышенной коррозионной стойкости и хладостойкости, применяемой для различного оборудования, в том числе для нефтяных резервуаров, электросварных труб повышенной коррозионной стойкости, используемых для строительства трубопроводов, транспортирующих агрессивные в коррозионном отношении жидкости, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Сталь содержит, в мас.%: углерод 0,02-0,20, марганец 0,35-1,4, кремний 0,01-0,40, хром 0,01-0,40, никель 0,01-0,40, медь 0,10-0,30, фосфор 0,005-0,035, серу не более 0,005, алюминий 0,01-0,05, ниобий 0,02-0,05, кальций 0,0001-0,002, цинк, олово, мышьяк и свинец - не более 0,005 каждого, кислород не более 0,004, железо и неизбежные примеси - остальное. Содержание меди зависит от содержания серы в соответствии с условием: |Cu|≥60|S|, где |Cu| и |S| - абсолютная величина содержания меди и серы. Максимально допустимое значение плотности коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция составляет 3 вкл./мм2 площади микрошлифа, а максимально допустимое значение плотности КАНВ на основе алюминатов магния составляет 2 вкл./мм2 площади микрошлифа. Повышается коррозионная стойкость, хладостойкость, свариваемость и качество поверхности при сохранении прочности и вязкости. 2 табл., 1 пр.

Сталь повышенной коррозионной стойкости и хладостойкости, содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, ниобий, кальций, железо и неизбежные примеси, в том числе кислород, олово, цинк, мышьяк и свинец, при ограничении максимально допустимого значения плотности коррозионно-активных неметаллических включений в стали, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

причем содержание меди определено в зависимости от содержания серы в соответствии с условием:

|Cu|≥60|S|,

где |Cu| и |S| - абсолютные величины содержания меди и серы соответственно,

при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений (КАНВ) на основе алюминатов кальция составляет 3 вкл./мм2 площади микрошлифа, а максимально допустимое значение плотности КАНВ на основе алюминатов магния составляет 2 вкл./мм2 площади микрошлифа.

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| СТАЛЬ УГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2203342C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2184155C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СТАЛЬ | 2002 |

|

RU2223342C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2012-04-10—Публикация

2010-11-10—Подача