Настоящее изобретение относится к способу, направленному на ограничение саморазогрева активированных катализаторов, в частности, при их хранении, манипуляциях и перевозке.

Способ согласно изобретению позволяет также уменьшить количество токсичных газов, которые могут выделять эти катализаторы.

Объектом настоящего изобретения является также покрытый оболочкой активированный катализатор гидроконверсии, полученный вышеописанным способом.

Катализаторы, которые могут обрабатываться способом по настоящему изобретению, являются, например, но без ограничений, катализаторами, применяющимися в процессах обработки углеводородов, в частности, в области нефтепереработки и нефтехимии, более конкретно в процессах гидроконверсии углеводородов.

Процессы обработки углеводородов, осуществляемые на нефтеперерабатывающих заводах и/или на нефтехимических установках, включают определенное число обработок, реализуемых дополнительно в присутствии водорода и направленных на модификацию структуры молекул углеводородов и/или на удаление из углеводородных фракций нежелательных соединений, таких, в частности, как серосодержащие, азотсодержащие, ароматические соединения, соединения металлов. В качестве неограничивающих примеров можно назвать процессы гидрокрекинга или гидроконверсии, риформинга, изомеризации, алкилирования, гидрирования, дегидрирования и процессы, называемые гидроочисткой, такие как гидродесульфирование, гидродеазотирование, гидродеароматизация, гидродеметаллирование, гидродеоксигенация.

В большинстве этих процессов обработки углеводородов используются твердые катализаторы, находящиеся в виде частиц, называемых также "зернами катализаторов". Эти частицы катализаторов содержат пористую подложку на основе одного или нескольких жаростойких неорганических оксидов, на которую нанесен один или несколько металлов, обладающих каталитической активностью. Эти металлы чаще всего содержат один или несколько металлов группы VIII и/или один или несколько металлов группы VIB периодической системы элементов.

Кинетика реакций обработки углеводородов лимитируется, наряду с прочим, скоростью диффузии углеводородных молекул (часто имеющих большой размер) к каталитическим центрам, находящимся в порах катализатора. Поэтому производители стремятся создать катализаторы, имеющие как можно более высокую удельную поверхность и пористость, что ведет к катализаторам в виде частиц малого размера.

После получения катализатора или после его регенерации в случае уже использовавшегося катализатора активные металлы находятся в виде оксидов металлов, которые сами по себе не обладают активностью.

Чтобы сделать катализаторы активными в различных процессах обработки углеводородов, необходимо осуществить активацию катализатора, то есть обработать его с целью превращения оксидов металлов в активные металлические соединения.

Так, в случае катализаторов гидроочистки углеводородов активацию проводят обычно путем сульфирования катализатора, которое состоит в его обработке соединениями серы с целью превратить по меньшей мере часть оксидов металлов в смешанные сульфиды, составляющие активную фазу катализатора.

Эта стадия активации особенно важна, так как она обуславливает активность катализатора при его дальнейшем применении.

Активация катализаторов может осуществляться in situ (то есть, прямо в реакторе, в котором применяется катализатор, до его пуска), или ex situ (то есть вне реактора).

Чтобы оптимизировать рентабельность установок, в частности, уменьшить время простоя при операциях обновления отработавшего катализатора в реакторах, активирующие обработки катализаторов все чаще проводят ex situ.

Так, катализаторы активируют в особых обрабатывающих установках, используя соединения серы, и затем их можно хранить более или менее длительное время, которое иногда может доходить до нескольких месяцев, прежде чем доставлять к реактору, в который они будут загружаться.

Однако недостатком активированных катализаторов является то, что они очень нестабильны химически. Активированные металлические центры являются очень чувствительными и реагируют, например, при контакте с воздухом. Так, в случае сульфированных катализаторов сульфиды металлов, присутствующие на поверхности частиц катализатора, являются химически активными и вызывают экзотермические реакции окисления, которые могут привести к образованию SO2, являющегося токсичным газом.

Образование SO2 является процессом, представляющим риск для персонала, присутствующего при засыпке катализатора. Например, в реакторе может образовываться газ, например, с момента, когда малая часть слоя катализатора подвергается саморазогреву. Однако верхний предел допустимого воздействия на краткосрочном периоде является очень низким (5 ppm).

Известно также, что активированные катализаторы приводят к явлениям саморазогрева, поэтому при их хранении, перевозке и манипуляциях должны предприниматься особенно жесткие меры предосторожности.

Способность к саморазогреву материала можно охарактеризовать по международному испытанию, описанному ООН (испытание, описанное в документе "Рекомендации по перевозке опасных грузов. Руководство по испытаниям и критериям", ISSN 1014-7160, раздел 33.3). Это испытание описывает процедуру измерения степени саморазогрева образца, осуществляемую в ящике емкостью 1 л при разных температурах (100, 120 или 140°C), чтобы определить категорию, к которой следует отнести материал. В некоторых случаях может также применяться процедура, в которой используется ящик меньших размеров (15 мл).

Саморазогревающиеся катализаторы должны, чтобы избежать всякого риска, содержаться в инертной атмосфере, например, под азотом. Так, операции засыпки активированных катализаторов в реакторы обычно проводят под азотом, что заметно усложняет эти операции и создает довольно значительные дополнительные расходы.

Кроме того, несмотря на все эти меры предосторожности, хранение, перевозка и манипуляции с активированными катализаторами остаются особенно опасными ввиду их способности к саморазогреву, и риск для персонала и оборудования при контакте с этими катализаторами остается значительным.

Таким образом, существует потребность найти новые решения, которые позволят, с одной стороны, как можно сильнее снизить риски, вызванные применением этих активированных катализаторов, а с другой стороны, позволят избавиться от необходимости их хранения в инертной атмосфере, одновременно значительно снижая потенциальное выделение токсичных газов.

С этой целью в предшествующем уровне техники предлагалось некоторое число решений.

Предлагалось, например, в патентах US 5,681,787 и US 3,453,217, заполнять более или менее целиком поры частиц катализатора соединениями, предназначенными защищать активные центры, чаще всего углеводородами.

Однако, решения, предложенные в известном уровне техники, являются недостаточно удовлетворительными.

В частности, они не всегда позволяют в достаточной мере снизить способность к саморазогреву активированных катализаторов, с точки зрения современных, особенно строгих норм. Кроме того, эти решения не позволяют существенно уменьшить выделение вредных газов.

Часто они требуют для эффективной защиты катализатора нанесения довольно толстого слоя защитного материала, что как следствие уменьшает плотность засыпки катализатора в реактор и, таким образом, снижает производительность реактора. Действительно, место, занятое этим слоем, заметно увеличивает эффективный диаметр зерна, то есть объем, занимаемый каждым зерном. Таким образом, объем загружаемого реактора, неизбежно ограниченный, в случае катализатора с покрытием, частично занят защитным материалом, и тем в большей степени, чем больше толщина слоя катализатора. Так как эффективность слоя катализатора пропорциональна количеству каталитически активного материала, она может значительно снизиться, если слой покрытия будет слишком большим, что недопустимо. Кроме того, при удалении слоя защитного материала занятый им объем высвобождается. Если этот занятый объем значителен, слой катализатора изменится, вследствие чего могут образоваться предпочтительные маршруты для сырья, движущегося через слой, что противоречит требованиям идеального распределения сырья по слою катализатора в реакторе, и что оказывается особенно вредным для производительности установки.

Настоящее изобретение направлено на разработку способа, который позволит, с одной стороны, эффективно ослабить явления саморазогрева активированных катализаторов, а с другой стороны устранить недостатки способов прежнего уровня.

Авторы заявки неожиданно обнаружили, что эта цель достигается способом, согласно которому частицы активированного катализатора покрывают очень тонким защитным слоем пленкообразующего полимера, особым способом, согласно которому частицы поддерживаются в движении в потоке горячего газа, в то время как жидкая композиция, содержащая пленкообразующий полимер, распыляется на указанные частицы.

Предпочтительно, распыление проводят с помощью распылительной насадки, в которой жидкая композиция смешивается с газом под давлением, предпочтительно со сжатым воздухом, что позволяет получать очень мелкие капли.

Задачей способа согласно изобретению является образование сплошного слоя защитного материала на внешней поверхности зерен катализатора. Базовый принцип, который состоит в защите катализатора защитным материалом, уже был описан в документах уровня техники, но получение катализатора, отвечающего описанным выше требованиям, является очень сложным. Так, авторы заявки обнаружили, что для того, чтобы наиболее полно удовлетворить всем этим требованиям, необходимо сочетать особые защитные материалы на основе пленкообразующих полимеров с высокоточным способом покрытия.

Таким образом, объектом настоящего изобретения является способ ограничения саморазогрева активированных катализаторов в виде частиц, согласно которому частицы катализатора приводят в движение в потоке проходящего через них горячего газа, и жидкую композицию, содержащую один или несколько пленкообразующих полимеров, распыляют на движущиеся частицы до получения на поверхности указанных частиц защитного слоя, содержащего указанный пленкообразующий полимер и имеющего среднюю толщину меньше или равную 20 мкм.

Способ согласно настоящему изобретению позволяет устранить недостатки способов, описанных в уровне техники.

Способность к саморазогреву активированных катализаторов, обработанных способом по изобретению, снижается в очень значительной степени.

Кроме того, заявители неожиданно установили, что способ согласно изобретению позволяет особенно эффективно уменьшить выделение токсичных газов.

Таким образом, катализаторы, обработанные способом по изобретению, могут храниться или перевозиться в больших количествах, например, в мешках или контейнерах большого объема, и обрабатываться (например, засыпаться в реакторы) без особых мер предосторожности.

Кроме того, заявители установили, что способ согласно изобретению позволяет сохранить высокую производительность установок, для которых предназначается активированный катализатор, без существенной потери активности в результате загрузки зерен катализатора, покрытого защитным слоем.

Наконец, применение такой защиты не влияет на активность активированного катализатора, который после удаления защитного слоя сохраняет всю свою активность.

Согласно изобретению, частицы активированного катализатора покрыты защитным слоем, содержащим один или несколько пленкообразующих полимеров.

Под "полимером" в контексте изобретения понимаются соединения, содержащие по меньшей мере два повторяющихся звена, предпочтительно по меньшей мере три повторяющихся звена, в частности, по меньшей мере десять повторяющихся звеньев.

"Пленкообразующим полимером" называется, как известно, полимер, способный образовать, самостоятельно или в присутствии вспомогательного агента образования пленок, макроскопически сплошную пленку на подложке, в частности, на материалах на основе неорганических оксидов, таких, например, как оксид алюминия.

Защитный слой согласно изобретению может содержать один или несколько пленкообразующих полимеров в смеси с одним или несколькими другими соединениями, которые могут быть полимерными или неполимерными. В таком случае эти другие соединения, полимерные или нет, которые могут присутствовать в защитном слое согласно изобретению, вводят в смеси с одним или несколькими пленкообразующими полимерами в жидкую композицию, распыляемую на движущиеся частицы.

Защитный слой может также полностью состоять из одного или нескольких пленкообразующих полимеров.

Предпочтительно, защитный слой согласно изобретению содержит от 50 до 100 вес.% одного или нескольких пленкообразующих полимеров. Особенно предпочтительно, защитный слой согласно изобретению целиком состоит из одного или нескольких пленкообразующих полимеров.

Предпочтительно, пленкообразующие полимеры, использующиеся в настоящем изобретении, выбраны из:

- гомо- и сополимеров винилового спирта, таких, как поливиниловые спирты, и сополимеров винилового спирта и олефина(ов), таких, как сополимеры винилового спирта и этилена (сополимеры EVOH);

- частично гидролизованных гомо- и сополимеров винилового спирта, то есть дополнительно содержащих звенья негидролизованного винилацетата,

- полиэтиленгликолей,

- коллагена,

- полиэтилентерефталатов (PET),

- полиэтиленнафталатов (PEN),

- полиамидов,

- полисахаридов, в частности, целлюлозных полимеров и их производных (из которых предпочтительны, в частности, (C1-C4)алкилцеллюлозы, более конкретно метилцеллюлозы), и крахмалов, возможно модифицированных,

- поливинилхлоридов (PVC),

- поливинилиденхлоридов (PVDC),

- полиакрилонитрилов (PAN),

- полиакрилатных смол, таких, в частности, как полиметилакрилаты,

- сополимеров, у которых по меньшей мере один из мономеров является акрилатом,

- и их смесей.

Особенно предпочтительны поливиниловые спирты и сополимеры винилового спирта и олефина(ов). Из последних в высшей степени предпочтительны сополимеры винилового спирта и этилена или сополимеры EVOH.

Согласно изобретению, распыление жидкой композиции, содержащей пленкообразующие полимеры, продолжают до получения на поверхности частиц защитного слоя, имеющего определенную среднюю толщину (в любом случае меньше или равную 20 мкм), Это означает, что когда защитный слой желаемой толщины, какая определяется ниже, получен, распыление прекращают.

Средняя толщина защитного слоя согласно изобретению меньше или равна 20 мкм, предпочтительно меньше или равна 10 мкм.

Более предпочтительно, средняя толщина защитного слоя составляет от 0,1 до 10 мкм, еще более предпочтительно от 0,2 до 10 мкм и еще лучше от 0,5 до 8 мкм.

Средняя толщина слоя, покрывающего частицы катализатора, может быть определена методом сканирующей электронной микроскопии.

Согласно настоящему изобретению, количество используемого пленкообразующего полимера должно быть достаточным, чтобы можно было как можно полнее покрыть частицы катализатора, заботясь о том, чтобы защитный слой оставался как можно тоньше.

Для этого полное количество используемого пленкообразующего полимера благоприятно составляет от 0,1 до 6 вес.%, предпочтительно от 0,5 до 4 вес.% и еще более предпочтительно от 1 до 3 вес.% от полного веса исходного катализатора.

Под полным весом исходного катализатора здесь понимается вес незащищенного активированного катализатора, то есть до его покрытия защитным слоем согласно изобретению.

Один или несколько пленкообразующих полимеров, а также одно или несколько других соединений, возможно присутствующих в защитном слое согласно изобретению, осаждают на катализатор путем распыления жидкой композиции, содержащей эти вещества.

Согласно первому варианту осуществления, жидкая композиция, распыляемая на частицы катализатора, содержит растворитель, выбранный из воды, органического растворителя или смеси воды и органического растворителя, а также один или несколько пленкообразующих полимеров в форме раствора или дисперсии в указанном растворителе. При необходимости она может также содержать один или несколько стабилизаторов.

В случае, когда жидкая композиция является раствором или дисперсией пленкообразующего полимера в растворителе, указанная композиция благоприятно содержит от 0,1 до 50 вес.% пленкообразующего полимера, предпочтительно от 0,5 до 25 вес.%, более предпочтительно от 1 до 10 вес.% пленкообразующего полимера, от полного веса композиции.

В случае дисперсии одного или нескольких пленкообразующих полимеров в растворителе, размер частиц диспергированного полимера благоприятно меньше или равен 500 нм, предпочтительно меньше или равен 200 нм.

Согласно второму варианту осуществления, жидкая композиция, распыляемая на частицы катализатора, содержит один или несколько пленкообразующих полимеров в состоянии расплава. В частности, жидкая композиция, распыляемая на частицы катализатора, может целиком состоять из одного или нескольких пленкообразующих полимеров в состоянии расплава.

Согласно изобретению, частицы катализатора приводят в движение в проходящем через них потоке горячего газа, то есть внутри потока газа, проходящего через объем движущихся частиц.

В рамках настоящего изобретения может использоваться любое устройство, позволяющее достичь этой цели.

Согласно первому варианту, способ по изобретению может осуществляться в барабане с перфорированной поверхностью, в котором частицы катализатор приводятся в движение, и через барабан с перфорированной поверхностью непрерывно пропускается поток горячего воздуха.

Согласно второму варианту, способ по изобретению можно осуществить, образуя из частиц катализатора псевдоожиженный слой с помощью потока горячего газа. В этом варианте способ по изобретению может быть реализован в периодическом или непрерывном режиме.

Поток горячего газа, проходящий через движущиеся частицы катализатора, может состоять из любого газа или смеси газов. Предпочтительно речь идет о потоке воздуха.

Под потоком горячего газа понимается поток газа, температура которого выше температуры окружающей среды, то есть выше 25°C.

Предпочтительно, поток газа, проходящего через частицы катализатора, имеет температуру от 30 до 150°C, предпочтительно от 50 до 100°C.

Расход газового потока предпочтительно составляет от 5 до 100 м3 в час на килограмм катализатора.

Композицию, содержащую один или несколько пленкообразующих полимеров, распыляют в виде мелких капелек, предпочтительно в непрерывном режиме, на движущиеся частицы катализатора.

Предпочтительно, распыление производится путем атомизации, то есть распылением жидкой композиции в смеси с газом под давлением, предпочтительно сжатым воздухом.

Обычно жидкую композицию выгодно распылять при температуре в интервале от 25 до 200°C.

В случае, когда жидкая композиция содержит один или несколько пленкообразующих полимеров в виде раствора или дисперсии в растворителе, указанную композицию предпочтительно распылять при температуре от 25 до 100°C.

В случае, когда жидкая композиция содержит один или несколько пленкообразующих полимеров в виде расплава, указанную композицию предпочтительно распылять при температуре от 50 до 150°C.

В случае, когда способ согласно изобретению реализуют в барабане с перфорированной поверхностью, распыление предпочтительно проводить на верхнюю поверхность слоя катализатора.

В случае, когда способ согласно изобретению реализуют, создавая из частиц катализатор псевдоожиженный слой, распыление можно производить на верхнюю поверхность слоя катализатора или прямо внутрь слоя.

Описанные выше способы позволяют образовать сплошной защитный слой на внешней поверхности зерен, что гарантирует максимальную эффективность способа согласно изобретению.

После покрытия зерен катализатора защитным слоем согласно изобретению, указанные зерна при необходимости можно высушить, например, на открытом воздухе или в потоке газообразного воздуха или любого другого подходящего газа.

Способ согласно настоящему изобретению может применяться к любому твердому активированному катализатору, находящемуся в виде частиц, например, предназначенных для обработки углеводородного сырья, в частности, в области нефтепереработки и нефтехимии.

"Активированным катализатором" в настоящем изобретении обозначается катализатор, содержащий активные центры, способные спонтанно реагировать, например, при контакте с воздухом и/или с влагой.

Активные центры могут представлять собой, в частности, сульфиды металлов в случае катализаторов гидроочистки.

Способ согласно изобретению применим, в частности, для защиты активированных катализаторов гидроконверсии углеводородов. Эти катализаторы находятся в виде частиц, содержащих подложку из жаростойкого оксида, на которую осажден по меньшей мере один сульфид металла, выбранного из металлов группы VIII и металлов группы VIB периодической системы элементов.

Предпочтительно, катализаторы содержат по меньшей мере один металл группы VIII периодической системы элементов, такой, например, как кобальт, никель, железо, палладий, платина. Эти металлы могут сочетаться с по меньшей мере одним металлом группы VIB, таким, например, как молибден, вольфрам, хром. Содержание металла или металлов группы VIII обычно составляет от 0,1 до 20 вес.% от полного веса незащищенного катализатора, иногда до 50%. Содержание металла или металлов группы VIB обычно составляет от 3 до 30 вес.% от полного веса катализатора (в незащищенной форме).

Предпочтительно, подложка катализаторов выбрана из оксидов алюминия, оксидов кремния, алюмосиликатов, аморфных или кристаллизованных (цеолитов). Более предпочтительно, подложка содержит по меньшей мере 30 вес.%, еще лучше по меньшей мере 50 вес.% оксида алюминия.

Способ согласно изобретению особенно хорошо подходит для обработки катализаторов, содержащих одну из следующих комбинаций металлов: CoMo, NiMo, NiW, NiCoMo, осажденных на подложку на основе оксида алюминия.

Эти катализаторы могут содержать одну или несколько добавок, таких, как органические добавки, соединения галогенов, бора, фосфора.

Катализаторы согласно изобретению находятся в виде частиц различной формы, предпочтительно сферических, цилиндрических или многодольчатых, максимальный среднечисленный размер которых обычно не превышает 5 мм.

Для частиц катализатора цилиндрической или многодольчатой формы среднечисленный диаметр обычно составляет от 0,8 до 4 мм, а среднечисленная длина обычно составляет от 2,5 до 5 мм. В некоторых приложениях используются зерна сферической формы, у которых среднечисленный диаметр обычно лежит в интервале от 1,5 до 5 мм.

Среднечисленные размеры зерен катализатора можно определить известным способом с помощью видеогранулометрии или с помощью штангенциркуля. Обычно можно использовать видеогранулометр CAMSIZER, разработанный компанией RETSCH.

Эти катализаторы могут иметь удельную поверхность, измеренную по методу БЭТ, обычно в интервале от 100 до 300 м2/г, объем пор, определенный по адсорбции азота, от 0,20 до 1 мл/г, и средний диаметр пор, определенный по адсорбции азота, от 7 до 20 нм.

Способ по настоящему изобретению применим как для новых катализаторов, на которых проводилась активационная обработка, то есть, для катализаторов, которые еще никогда не использовались, так и для активированных регенерированных катализаторов, то есть, отработавших катализаторов, которые были регенерированы, чтобы избавить их от углеводородных остатков (кокс) и восстановить их уровень активности, позволяющий их повторное использование, и которые позднее были активированы на последующем этапе.

Следует отметить, что даже если в настоящем описании способ согласно изобретению описывается в отношении конкретных катализаторов, применяющихся в процессах очистки углеводородов, он может применяться для защиты любого катализатора, находящегося в виде твердых частиц, имеющих на своей поверхности активные центры, являющиеся особенно хрупкими и/или реакционноспособными, и/или способными производить токсичные газы.

Удаление защиты с частиц катализатора предпочтительно осуществляется сразу после того, как они будут засыпаны в реактор, в котором они используются.

Удаления защиты достигают, помещая катализатор в условия, в которых слой материала, имеющегося на поверхности частиц, удаляется.

Особенно предпочтительно выбирать указанные один или несколько пленкообразующих полимеров, используемых в настоящем изобретении, так, чтобы они самопроизвольно удалялись при контакте с сырьем во время пуска реактора, в котором используется катализатор. Этот способ осуществления позволяет особенно простым и экономичным способом удалить защитный слой, покрывающий катализатор, в момент пуска реактора.

Так, указанные один или несколько пленкообразующих полимеров предпочтительно выбраны из полимеров, которые разлагаются или которые выщелачиваются сырьем при температурах в диапазоне от температуры окружающей среды и до рабочей температуры в реакторе, то есть, обычно, при температуре от 25°C до 400°C и давлении от атмосферного давления до 20 МПа.

Более предпочтительно, эти пленкообразующие полимеры выбраны из соединений, которые разлагаются или выщелачиваются сырьем при температуре от 50°C до 400°C, предпочтительно от 100 до 300°C и при давлении в интервале от 0,1 до 10 МПа.

Сырьем, в случае катализаторов гидроочистки углеводородов, обозначают углеводородные фракции, типично имеющие диапазон кипения при атмосферном давлении от 75 до 650°C, и которые могут быть приведены в контакт с катализатором в жидком или газообразном состоянии.

Объектом настоящего изобретения является также применение вышеописанного способа для уменьшения количества токсичных газов, выделяемых активированными катализаторами.

Наконец, объектом настоящего изобретения является активированный катализатор гидроконверсии углеводородов в виде частиц, покрытых сплошным защитным слоем, который может быть получен описанным выше способом.

Этот катализатор состоит из активированных каталитических частиц (то есть, содержащих активные центры), поверхность каждой из которых покрыта сплошным защитным слоем средней толщиной от 0,1 до 20 мкм, содержащим от 50 до 100 вес.% одного или нескольких пленкообразующих полимеров, выбранных из:

- гомо- и сополимеров винилового спирта, таких, как поливиниловые спирты, и сополимеров винилового спирта и олефина(ов), таких, как сополимеры винилового спирта и этилена (сополимеры EVOH);

- частично гидролизованных гомо- и сополимеров винилового спирта, дополнительно содержащих звенья негидролизованного винилацетата,

- полиэтиленгликолей,

- коллагена,

- полиэтилентерефталатов (PET),

- полиэтиленнафталатов (PEN),

- полиамидов,

- полисахаридов, в частности, целлюлозных полимеров и их производных (из которых предпочтительны, в частности, (C1-C4)алкилцеллюлозы, более конкретно метилцеллюлозы), и крахмалов, возможно модифицированных,

- поливинилхлоридов (PVC),

- поливинилиденхлоридов (PVDC),

- полиакрилонитрилов (PAN),

- полиакрилатных смол, таких, в частности, как полиметилакрилаты,

- сополимеров, у которых по меньшей мере один из мономеров является акрилатом,

- и их смесей.

Под "сплошным" понимается такой слой, при котором все зерна катализатора полностью покрыты указанным слоем. Толщина слоя при необходимости может быть разной для разных зерен или варьироваться на поверхности одного и того же зерна, но она никогда не равна нулю ни в одной точке ни одного зерна катализатора, и предпочтительно она никогда локально (то есть, в какой-либо точке) не опускается ниже 30% от средней толщины слоя.

Как говорилось выше, защитный слой предпочтительно целиком состоит из одного или нескольких пленкообразующих полимеров.

Особенно предпочтительны поливиниловые спирты и сополимеры винилового спирта и олефина(ов). Из последних в высшей степени предпочтительны сополимеры винилового спирта и этилена или сополимеры EVOH.

Как указано выше, средняя толщина защитного слоя согласно изобретению предпочтительно составляет от 0,1 до 10 мкм. Более предпочтительно, средняя толщина защитного слоя составляет от 0,2 до 10 мкм, еще лучше от 0,5 до 8 мкм.

Полное количество пленкообразующего полимера, покрывающего активированный катализатор гидроконверсии согласно изобретению, составляет от 0,1 до 4 вес.%, предпочтительно от 0,5 до 4 вес.%, еще более предпочтительно от 1 до 3 вес.%, от полного веса исходного катализатора (то есть от веса незащищенного активированного катализатора до его покрытия защитным слоем согласно изобретению).

Все описанное выше относительно способа защиты, применимо, разумеется, к катализатору, защищенному согласно настоящему изобретению.

Следующие примеры приводятся исключительно в качестве иллюстрации настоящего изобретения.

Примеры

Приводимые ниже примеры были получены, исходя из регенерированного промышленного катализатора гидроочистки, который содержит 20 вес.% MoO3 и 5 вес.% CoO на подложке из оксида алюминия и который находится в виде экструдатов цилиндрической формы со среднечисленным диаметром 1,3 мм и среднечисленной длиной 3,2 мм.

Активация катализатора: катализатор вводят во вращающуюся печь, в которую подается газообразная смесь сульфовосстановителя водорода и сероводорода при парциальных давлениях соответственно 0,8⋅105 и 0,2⋅105 Па, причем газ и твердая фаза циркулируют в противотоке. Сульфирование твердой фазы получают путем постепенного повышения температуры при перемещении твердой фазы внутрь вращающейся трубы до максимальной температуры 330°C, причем время пребывания в печи составляет около 4 часов. После охлаждения твердой фазы в атмосфере реакции и продувки азотом ее приводят в контакт с воздухом, разбавленным азота, так чтобы его температура оставалась ниже 45°C.

Полученный в результате активированный катализатор обозначается далее как катализатор A. Он имеет содержание серы 10,2 вес.%, что соответствует 95% содержания при сульфировании металлических центров согласно стехиометрии.

Пример 1 (согласно изобретению):

Катализатор A обрабатывали следующим образом:

3 кг катализатора A помещали в барабан с перфорированной поверхностью из нержавеющей стали объемом 18 литров (полезный объем 5 л), при скорости вращения 20 об/мин, через всю боковую поверхность которого пропускался поток горячего воздуха с расходом 160 м3/ч при 90°C, чтобы поддерживать слой катализатора при температуре 70°C во время распыления. Поток горячего воздуха течет параллельно распылительной струе и в том же направлении (нисходящий поток).

900 г раствора сополимера полиэтилена с поливиниловым спиртом EVOH (выпускаемый в продажу компанией Kuraray под названием EXCEVAL) концентрацией 5 вес.% в воде распрыскивали на частицы катализатора с помощью распылительной насадки при расходе раствора 7 г/мин.

Вода непрерывно испаряется, что приводит к образованию полимерного слоя на поверхности частиц катализатора.

После полного введения жидкости катализатор продолжают перемешивать в течение еще 30 минут при 70°C, чтобы завершить его сушку, а затем охлаждают до температуры окружающей среды.

В результате получен катализатор B согласно изобретению, частицы которого покрыты сплошным слоем сополимера полиэтилен-поливиниловый спирт средней толщиной 5 мкм, как определено наблюдением в сканирующий электронный микроскоп.

Анализ катализатора B показывает, что он содержит 0,9 вес.% углерода, что соответствует 1,5 вес.% полимера, осажденного на катализатор, относительно исходного катализатора A.

Пример 2 (сравнительный):

Катализатор A обрабатывали следующим образом:

3 кг катализатора A помещали в неперфорированный барабан из нержавеющей стали объемом 18 литров (полезный объем 5 л), при скорости вращения 20 об/мин, и поток горячего воздуха с расходом 160 м3/ч при 95°C направляли на поверхность слоя катализатора, чтобы поддержать его при температуре 55°C во время распыления. Горячий воздух возвращался через впуск, находящийся внутри барабана, и выходил через отверстие, расположенное спереди барабана, не проходя через слой катализатора (омываемый слой), что объясняет, почему теплообмен был хуже, и следовательно, почему температура в слое катализатора была ниже.

900 г раствора сополимера полиэтилен-поливиниловый спирт EVOH (выпускаемый в продажу компанией Kuraray под названием EXCEVAL) концентрацией 5 вес.% в воде распрыскивали на частицы катализатора с помощью распылительной насадки, при расходе раствора 5 г/мин.

Вода непрерывно испаряется, что приводит к образованию полимерного слоя на поверхности частиц катализатора.

После полного введения жидкости катализатор продолжают перемешивать в течение еще 30 минут при 55°C, чтобы завершить его сушку, а затем охлаждают до температуры окружающей среды.

В результате получен катализатор C не по изобретению, частицы которого покрыты дискретным слоем сополимера полиэтилен-поливиниловый спирт средней толщиной 6 мкм (установлено наблюдением в сканирующий электронный микроскоп), но который имеет очень значительные локальные колебания толщины. Установлено, в частности, наличие точек на поверхности каталитических частиц, где присутствие полимерного слоя не обнаруживается. В точках, где присутствует полимерный слой, его толщина очень переменная, колеблясь от менее 0,1 мкм до примерно 15 мкм.

Анализ катализатора C показывает, что он содержит 0,8 вес.% углерода, что соответствует 1,4 вес.% полимера, осажденного на катализатор, относительно исходного катализатора A.

Пример 3 (сравнительный):

Катализатор A обрабатывали следующим образом:

3 кг катализатора A помещали в неперфорированный барабан из нержавеющей стали объемом 18 литров (полезный объем 5 л), при скорости вращения 20 об/мин, и поток горячего воздуха с расходом 150 м3/ч при 80°C направляли на поверхность слоя катализатора, чтобы поддерживать его при температуре 50°C во время распыления. Горячий воздух возвращался через впуск, находящийся внутри барабана, и выходил через отверстие, расположенное спереди барабана, не проходя через слой катализатора (омываемый слой).

Раствор 750 г полиакрилатной смолы концентрацией 20 вес.% в этилацетате распрыскивают на частицы катализатора с помощью распылительной насадки при расходе раствора 4 г/мин.

Растворитель непрерывно испаряется, что приводит к образованию полимерного слоя на поверхности частиц катализатора.

После полного введения жидкости катализатор продолжают перемешивать в течение еще 15 минут при 50°C, чтобы завершить его сушку, а затем охлаждают до температуры окружающей среды.

В результате получен катализатор D не по изобретению, частицы которого покрыты дискретным слоем полиакрилатной смолы средней толщиной 20 мкм, как установлено наблюдением в сканирующий электронный микроскоп, но который имеет очень значительные локальные колебания толщины. Установлено, в частности, наличие точек на поверхности каталитических частиц, где присутствие полимерного слоя не обнаруживается. В точках, где присутствует полимерный слой, его толщина очень переменная, колеблясь от менее 0,1 мкм до примерно 50 мкм.

Анализ катализатора D показывает, что он содержит 3 вес.% углерода, что соответствует 5 вес.% полимера, осажденного на катализатор, относительно исходного катализатора A.

Пример 4 (согласно изобретению):

Катализатор A обрабатывали следующим образом:

3 кг катализатора A помещали в барабан с перфорированной поверхностью из нержавеющей стали объемом 18 литров (полезный объем 5 л), при скорости вращения 20 об/мин, через всю боковую поверхность которого пропускался поток горячего воздуха с расходом 150 м3/ч при 55°C, чтобы поддерживать слой катализатора при температуре 45°C во время распыления. Поток горячего воздуха течет параллельно распылительной струе и в том же направлении (нисходящий поток).

Раствор 750 г полиакрилатной смолы концентрацией 20 вес.% в этилацетате распрыскивали на частицы катализатора с помощью распылительной насадки при расходе раствора 4 г/мин.

Растворитель непрерывно испаряется, что ведет к образованию слоя полимера на поверхности частиц катализатора.

После полного введения жидкости катализатор продолжают перемешивать в течение еще 30 минут при 45°C, чтобы завершить его сушку, а затем охлаждают до температуры окружающей среды.

В результате получен катализатор E согласно изобретению, частицы которого покрыты сплошным слоем полиакрилатной смолы средней толщиной 18 мкм, как определено наблюдением в сканирующий электронный микроскоп.

Анализ катализатора E показывает, что он содержит 3 вес.% углерода, что соответствует 5 вес.% полимера, осажденного на катализатор, относительно исходного катализатора A.

Пример 5 (сравнительный):

В этом примере готовили сравнительный катализатор F, применяя к активированному катализатору A процедуру, идентичную описанной выше в примере 1, заменяя водный раствор полимера деионизированной водой (не содержащей полимера).

3 кг катализатора A помещали в полностью перфорированный барабан из нержавеющей стали объемом 18 литров (полезный объем 5 л), при скорости вращения 20 об/мин, через всю боковую поверхность которого пропускался поток горячего воздуха с расходом 160 м3/ч при 90°C, чтобы поддерживать слой катализатора при температуре 70°C во время распыления. Поток горячего воздуха тек параллельно распылительной струе и в том же направлении (нисходящий поток).

Затем 900 г деионизированной воды распрыскивали на частицы катализатора с помощью распылительной насадки для двух жидкостей при расходе 7 г/мин.

Вода непрерывно испаряется. После полного введения жидкости катализатор продолжают перемешивать в течение еще 30 минут при 70°C, чтобы завершить его сушку, а затем охлаждают до температуры окружающей среды.

В результате получен сравнительный катализатор F.

Анализ катализатора F показывает, что он содержит менее 0,1 вес.% углерода.

Пример 6: (сравнительный):

В этом примере готовили сравнительный катализатор F', применяя к активированному катализатору A процедуру, идентичную описанной выше в примере 5.

3 кг катализатора A помещали в полностью перфорированный барабан из нержавеющей стали объемом 18 литров (полезный объем 5 л), при скорости вращения 20 об/мин, через всю боковую поверхность которого пропускался поток горячего воздуха с расходом 160 м3/ч при 130°C, чтобы поддерживать слой катализатора при температуре 100°C во время распыления. Поток горячего воздуха тек параллельно распылительной струе и в том же направлении (нисходящий поток).

Затем 900 г деионизированной воды распрыскивали на частицы катализатора с помощью распылительной насадки для двух жидкостей при расходе 7 г/мин.

Вода непрерывно испаряется. После полного введения жидкости катализатор продолжают перемешивать в течение еще 30 минут при 100°C, чтобы завершить его сушку, а затем охлаждают до температуры окружающей среды.

В результате получен сравнительный катализатор F'.

Анализ катализатора F' показывает, что он содержит менее 0,1 вес.% углерода.

Пример 7 (сравнительный):

В этом примере готовили сравнительный катализатор G, обрабатывая катализатор A следующим образом.

1 кг катализатора A помещали в неперфорированный барабан из нержавеющей стали объемом 3 литра при скорости вращения 12 об/мин, температуре 120°C в атмосфере азота.

Затем 200 г минерального масла (выпускаемого компанией Total под наименованием Lube Oil 600 Neutral, имеющего вязкость 120 спз при 40°C) распыляли на катализатор с расходом 6 г/мин.

После полного введения масла катализатор охлаждали до температуры окружающей среды.

В итоге получен сравнительный катализатор G.

Пример 8: Определение характеристик полученных катализаторов:

Свойства катализаторов A - G, описанных выше в примерах 1-7, оценивали, определяя для каждого следующие параметры:

- Критическая температура саморазогрева CSHT (от английского "Critical Self-Heating Temperature"):

Этот параметр, характеризующий способность к саморазогреву активированного катализатора, определяют с помощью процедуры, близкой к норме ООН (испытание, описанное в документе "Рекомендации по перевозке опасных грузов. Руководство по испытаниям и критериям", ISSN 1014-7160, раздел 33.3). Это испытание на CSHT может проводиться в двух вариантах, в которых меняется только объем образца. Методика проведения испытания следующая.

Образцы катализатора помещали в кубический ящик из металлической решетки, позволяющий прохождение воздуха. В образец помещали термопару, и коробку ставили в термостат.

Если температура катализатора в течение 24 ч превышала температуру в термостате не более чем на 60°C, испытание повторяли с новым образцом того же катализатора, повышая температуру термостата на 10°C.

В результате определяют температуру T1, соответствующую наиболее высокой температуре термостата, для которой температура катализатора не превосходит T1+60°C.

Критическая температура саморазогрева CSHT определяется следующим образом:

CSHT(°C) = T1(°C)+5°C.

В первом варианте испытания кубический ящик имел объем 1л, и полученная температура будет обозначаться в дальнейшем CSHT-1л. Во втором варианте испытания кубический ящик имел объем 15 мл, и полученная температура будет обозначаться в дальнейшем CSHT-15 мл.

- Активность в гидродесульфировании:

Активность каждого катализатора в гидродесульфировании определяли на пилотной установке.

В качестве сырья использовали прямогонный газойль, имеющий следующие характеристики:

Для каждого образца объем катализатора, используемого в испытании, равен 10 мл.

При пуске испытания на гидродесульфирование вводят фракцию газойля с расходом VVH = 3 ч-1, и в реакторе устанавливают атмосферу водорода (30⋅105 Па), затем температуру повышают со скоростью 0,5°C/мин до 320°C. Затем в течение 5 ч поддерживают постоянную температуру 320°C, прежде чем перейти к условиям испытания. Этот стандартный этап пуска для активированного катализатора является достаточным, чтобы удалить защиту с зерен катализатора.

Затем вводят пробу для пуска собственно испытания. Условия испытания были следующими: давление 4 МПа (40 бар), отношение H2/газойль 300, VVH = 2 ч-1, температура 357-367°C, продолжительность испытания 6 дней.

Содержание серы в пробе измеряют на выходе установки с помощью УФ-флуоресцентного анализатора. Эффективные константы реакции десульфирования рассчитывали по следующей формуле E1:

где

Kv = эффективная константа реакции

α = порядок реакции (считающийся равным 1,2)

S = содержание серы в выходящих потоках

S0 = содержание серы в пробе

VVH = объемная часовая скорость жидкой пробы

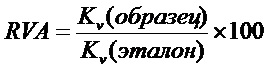

Характеристики каждого образца оценивались в сравнении с характеристиками эталонного катализатора. Для этого рассчитывали относительную объемную активность (обозначена как RVA от "Relative Volume Activity") по следующей формуле E2:

В качестве эталона величина Kv активированного катализатора A была принята за 100.

- Эмиссия SO2 при низкой температуре

Отвешивали образец катализатора весом 25 г, который затем помещали в сосуд емкостью 1л под воздухом, затем сосуд герметично закрывали с помощью пробки, снабженной мембраной. Затем сосуд помещали в термостат с температурой 50°C на 24 ч. По прошествии 24 ч сосуд извлекали и оставляли остывать до температуры окружающей среды. После этого проводят анализ на SO2 в газе, содержащемся в сосуде, путем отбора через мембрану с помощью шприца. Анализ газа дает напрямую результат в ppm SO2, выделенного катализатором.

Для каждого катализатора сразу после его приготовления определяли две критические температуры саморазогрева (CSHT-1л и CSHT-15 мл), активность RVA и образование SO2.

Результаты, полученные для каждого катализатора, сведены ниже в таблице 1.

1л

15 мл

(изобретение)

(сравнительный)

(сравнительный)

(изобретение)

(сравнительный)

(сравнительный)

Приведенные выше результаты показывают, что активированный катализатор A имеет низкую критическую температуру саморазогрева (65°C), типичную для этого типа катализатора в свежеактивированном состоянии и стабилизированного на воздухе.

Защита, обеспечиваемая слоем пленкообразующего полимера (катализатор B и катализатор E согласно изобретению), полученным способом по настоящему изобретению, позволяет особенно эффективно уменьшить саморазогрев активированного катализатора A: критическая температура саморазогрева на ящике 1л значительно повышается, составляя 125°C для катализатора B и 105°C для катализатора E.

Кроме того, эмиссия SO2 этими двумя катализаторами намного ниже, чем у исходного катализатора A, и ниже порогового значения 5 ppm.

Для сравнения, катализаторы C и D не по изобретению, защита которых была осуществлена в неперфорированном барабане, когда через зерна катализатора не пропускался поток воздуха, имеют намного более высокую способность к саморазогреву, CSHT-1л равна 85°C. Кроме того, выделение SO2 в обоих случаях остается значительным (15 и 50 ppm). Таким образом, эти два примера демонстрируют важность осуществления способа согласно изобретению с циркуляцией воздушного потока через частицы катализатора во время распыления композиции, содержащей пленкообразующий полимер.

Катализаторы F и F' соответствуют испытаниям "методом белого ящика", позволяющим простым способом проверить влияние самих условий покрытия (распыление воды и расход горячего воздуха) на свойства катализатора. Способность к саморазогреву этих двух катализаторов, у которых CSHT-1L равны соответственно 65 и 85°C, соответствует достигаемой методами пассивации путем окисления активной фазы, уже известными в уровне техники. Эмиссия SO2 сильно повышается в случае катализатора F', что можно объяснить довольно сильной стабилизацией активной фазы против окисления, когда катализатор A помещали при 100°C в поток воздуха.

Использование минерального масла в качестве защитного материала также ведет к умеренному повышению критической температуры саморазогрева и к слабому снижению выделения SO2, до значений, которые остаются низкими по сравнению со значениями, достигаемыми для катализаторов B и E согласно изобретению, полученных с применением пленкообразующих полимеров.

Предложен способ ограничения саморазогрева активированных катализаторов обработки углеводородов в виде частиц, согласно которому частицы катализатора приводят в движение в потоке проходящего через них горячего газа, при этом жидкую композицию, содержащую один или несколько пленкообразующих полимеров, распыляют на движущиеся частицы до получения на поверхности указанных частиц защитного слоя, содержащего указанный пленкообразующий полимер, средняя толщина которого составляет от 0,1 до 20 мкм. Также предложено применение описанного выше способа и предложен активированный катализатор гидроконверсии углеводородов. Технический результат – изобретение позволяет снизить риски, вызванные применением этих активированных катализаторов, избавиться от необходимости их хранения в инертной атмосфере, одновременно значительно снизить потенциальное выделение токсичных газов. 3 н. и 15 з.п. ф-лы, 1 табл., 8 пр.

1. Способ ограничения саморазогрева активированных катализаторов обработки углеводородов в виде частиц, согласно которому частицы катализатора приводят в движение в потоке проходящего через них горячего газа, при этом жидкую композицию, содержащую один или несколько пленкообразующих полимеров, распыляют на движущиеся частицы до получения на поверхности указанных частиц защитного слоя, содержащего указанный пленкообразующий полимер, средняя толщина которого составляет от 0,1 до 20 мкм.

2. Способ по п. 1, отличающийся тем, что жидкая композиция является раствором или дисперсией одного или нескольких пленкообразующих полимеров в растворителе и предпочтительно содержит от 0,1 до 50 вес.% пленкообразующего полимера, более предпочтительно от 0,5 до 25 вес.% и еще более предпочтительно от 1 до 10 вес.% пленкообразующего полимера, от полного веса композиции.

3. Способ по одному из пп. 1 или 2, отличающийся тем, что его осуществляют в барабане с перфорированной поверхностью, в котором приводятся в движение частицы катализатора, причем через указанный барабан с перфорированной поверхностью непрерывно проходит поток горячего газа.

4. Способ по одному из пп. 1 или 2, отличающийся тем, что его осуществляют, создавая из частиц катализатора псевдоожиженный слой с помощью потока горячего газа.

5. Способ по одному из пп. 1 или 2, отличающийся тем, что поток газа, проходящий через частицы катализатора, имеет температуру от 30 до 150°C, предпочтительно от 50 до 100°C.

6. Способ по одному из пп. 1 или 2, отличающийся тем, что скорость газового потока составляет от 5 до 100 м3 в час на килограмм катализатора.

7. Способ по одному из пп. 1 или 2, отличающийся тем, что защитный слой содержит от 50 до 100 вес.% одного или нескольких пленкообразующих полимеров, предпочтительно защитный слой целиком состоит из одного или нескольких пленкообразующих полимеров.

8. Способ по одному из пп. 1 или 2, отличающийся тем, что пленкообразующие полимеры или полимеры выбраны из:

- гомо- и сополимеров винилового спирта, таких как поливиниловые спирты, и сополимеров винилового спирта и олефина(ов), таких как сополимеры винилового спирта и этилена (сополимеры EVOH);

- частично гидролизованных гомо- и сополимеров винилового спирта, содержащего звенья негидролизованного винилацетата,

- полиэтиленгликолей,

- коллагена,

- полиэтилентерефталатов (PET),

- полиэтиленнафталатов (PEN),

- полиамидов,

- полисахаридов, в частности целлюлозных полимеров и их производных (в том числе, в частности, (C1-C4)алкилцеллюлозы, более конкретно метилцеллюлозы), и крахмалов, возможно модифицированных,

- поливинилхлоридов (PVC),

- поливинилиденхлоридов (PVDC),

- полиакрилонитрилов (PAN),

- полиакрилатных смол, таких, в частности, как полиметилакрилаты,

- сополимеров, у которых по меньшей мере один из мономеров является акрилатом,

- и их смесей.

9. Способ по предыдущему пункту, отличающийся тем, что пленкообразующий полимер выбран из поливиниловых спиртов и сополимеров винилового спирта и олефина(ов), предпочтительно из сополимеров винилового спирта и этилена (сополимеры EVOH).

10. Способ по одному из пп. 1 или 2, отличающийся тем, что средняя толщина защитного слоя меньше или равна 10 мкм, предпочтительно составляет от 0,2 до 10 мкм, и еще лучше от 0,5 до 8 мкм.

11. Способ по одному из пп. 1 или 2, отличающийся тем, что полное количество использующегося пленкообразующего полимера составляет от 0,1 до 6 вес.%, предпочтительно от 0,5 до 4 вес.% и еще более предпочтительно от 1 до 3 вес.% от полного веса исходного катализатора.

12. Применение способа по любому из предыдущих пунктов для уменьшения количества токсичных газов, которые могут выделяться активированными катализаторами.

13. Активированный катализатор гидроконверсии углеводородов, который может быть получен способом по одному из пп. 1-11, состоящий из активированных каталитических частиц, поверхность каждой из которых покрыта сплошным защитным слоем средней толщиной от 0,1 до 20 мкм, содержащим от 50 до 100 вес.% одного или нескольких пленкообразующих полимеров, выбранных из:

- гомо- и сополимеров винилового спирта,

- частично гидролизованных гомо- и сополимеров винилового спирта,

- полиэтиленгликолей,

- коллагена,

- полиэтилентерефталатов (PET),

- полиэтиленнафталатов (PEN),

- полиамидов,

- полисахаридов,

- поливинилхлоридов (PVC),

- поливинилиденхлоридов (PVDC),

- полиакрилонитрилов (PAN),

- полиакрилатных смол,

- сополимеров, у которых по меньшей мере один из мономеров является акрилатом,

- и их смесей,

причем полное количество пленкообразующего полимера составляет от 0,1 до 4 вес.% от полного веса исходного катализатора.

14. Катализатор по предыдущему пункту, отличающийся тем, что защитный слой целиком состоит из одного или нескольких пленкообразующих полимеров.

15. Катализатор по одному из пп. 13 и 14, отличающийся тем, что указанные один или несколько пленкообразующих полимеров выбраны из поливиниловых спиртов и сополимеров винилового спирта и олефина(ов), таких как сополимеры винилового спирта и этилена (сополимеры EVOH).

16. Катализатор по одному из пп. 13 и 14, отличающийся тем, что средняя толщина защитного слоя составляет от 0,1 до 10 мкм, предпочтительно от 0,2 до 10 мкм, и еще лучше от 0,5 до 8 мкм.

17. Катализатор по одному из пп. 13 и 14, отличающийся тем, что полное количество пленкообразующего полимера составляет от 0,5 до 4 вес.%, еще более предпочтительно от 1 до 3 вес.% от полного веса исходного катализатора.

18. Катализатор по одному из пп. 13 и 14, отличающийся тем, что он содержит подложку из жаростойкого оксида, на которую нанесен по меньшей мере один сульфид металла, выбранного из металлов группы VIII и металлов группы VIB Периодической системы элементов.

| Сырьевая смесь для получения теплоизоляционного строительного материала | 1980 |

|

SU897748A1 |

| EP 0311508 A1, 12.04.1989 | |||

| US 2976253 A1, 21.03.1961 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) И ЕГО ПРИМЕНЕНИЕ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2428769C1 |

| WO 2000029108 A1, 25.05.2000. | |||

Авторы

Даты

2019-05-16—Публикация

2015-07-02—Подача