Ф

О) СДд О

sl Изобретение относится к способу получения армированных пластиков на основе стёкловолокнистого напол нителя и полиэфирных смол. Известны способы изготовления армированных пластиков путем нанесения исходных материалов на стенки формы методом напыления или методом резинового мешка (под давлением и в вакууме) lj . Однако при осуществлении данных способов напыление исходных материа лов происходит при атмосферном давлении. Одна из проблем, присущих способам распыления - нанесения, осуществляемым в окружающей атмосфере состоит в Том, что в слоистый материал попадает значительное количество воздуха. В результате тре буются длительные и трудоемкие опер ции для. придания слоистому материалу большей однородности. Несмотря на последующую обработку в слоистом материале остается ёопъшое количество воздуха и это вызывает проникновение влаги в сло истый материал и ослабление его химической и механической прочности Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изгот ления армированного стекловолокном слоистого материала на основе синте тических смол с поверхностным покрывнЫм слоем Из полиэфира Сп соб предусматривает изготовление основы материала различными способами и, в частности, путем вакуумного формования, после чего основу удаляют из устройства для вакуумного формования, и последующий процесс нанесения полиэфирного сл пУтем напыления осуществляется при атмосферном давлении 2Г. Недостатком известного способа является то, что в процессе изготовления в материал попадает воздух, следствием чего является необходимость дальнейшего вальцевания материала. Стадия вальцевания материала не благоприятно сказьшается на механи ческой прочности конечного комби нированного материала, а также на распределении стекловолокна в нем, nbtikanbKy при вальцевании происхо672дит перемещение волокон в нижнюю чайть комбинированного материала. Исключить операцию вальцевания, которая помимо нежелательных эффектов на структуру конечного материала сама по себе является длительной и, соответственно,удорожающей технологический процесс, является одной из задач изобретения.. Цель изобретения - уменьшение воздушных включений, повьшение однородности получаемого материала и упрощение технологии его изготовления. Поставленная цель достигается тем,что согласно способу получения армированных пластиков на орнове стекл.оволокнистого наполнителя и полиэфирного связующего путем напыления на стенки формы наполнителя и связующего с последующим напы- . осуществляют в вакуумной камере, где давление составляет 5-25% от атмосферного. Благодаря проведению процесса в условиях вакуума и наличию поверхностиого слоя, предотвращающего проникновение воздуха, раковины и пузырьки, образовавшиеся в процессе пригот овления изделия, разрушаются, как только слоистый материал подвергается действию воздуха, находящегося при атмосферном давлении, после получения слоистого материала. Способ может быть осуществлен с помощью полностью автоматизированного устройства,что по сравнению с известными рабочими технологиями приводит к сокращению времени производства примерно на 10-25% от времени, требующегося при работе по традиционным технологиям. Наряду с улучшением экономических показателей осуществление предлагаемого способа приводит к следующим дополнительным преимуществам Слоистый материал, состоящий из полиэфира и стекловолокна, является более конкурентно-способным в областях, где по соображениям стоимости он до настоящего времени не был способен конкурировать. Улучшение качества полученного слоистого материала вызвано улучшением механи- . ческих свойств и устойчивости к абсорбции воды. Когда слоистую структуру получают С помощью автоматических устройств или путем контролированного распыления при частичном вакууме, слоистый материал становится в удовлетворительной степени свободным от воздуха и пор. Это, например, сокращает стоимость последующих вспомогательных обработок, требующихся в настоящее время. Причем, устраняются все ручные работы, так как процесс полностью может хбыть проведен с помощью автоматических устройств в герметичных камерах при частичном вакууме (95%), В отношении, окружающей среды способ является более выгодным, так как исключается необходимость прямо го контакта рабочих с производящим, устройством (установкой), в котором изготовляется слоистый материал, Применение предлагаемого способа повышает производительность по литью на форму примерно,на 75-150%,так как исключается операция гомогёнизации. Кроме того, способ не за висит от времени гелеобразования, .т.е. отверждение может быть инициировано сразу после нанесения материала на форму. Однако время гелеобразования должно быть установлено таким образом, чтобы оно началось только при атмосферном дачлении, . .:..- Так как можно сократить число используемых- форм вследствие уменьшения времени нанесения, сокращаются затраты производителя на формы в дополнение к этому значительно сокращаются производственные площади. На практике предприятие поПроизводству слоистого материала может сократить свои производствен- площади на 50% или же увелиЧИТЬ свою производительность COOTветственно на тех же производственных площадях. Кроме того, технология предлагав- мого спосрбаможет быть использована. при изготовлении килей длялодок.. Все слоистые материалы мргут .быть- выполнены идентичными , в результате чего толщина слоистого . ;материала более равномерной.. До настоящего; времени слоистые ма .териалы, полученные обычными метода ми переработки, меняются в значитель ной степени.. . На фиг, 1 представлено устройство для осуществления предлагаемого

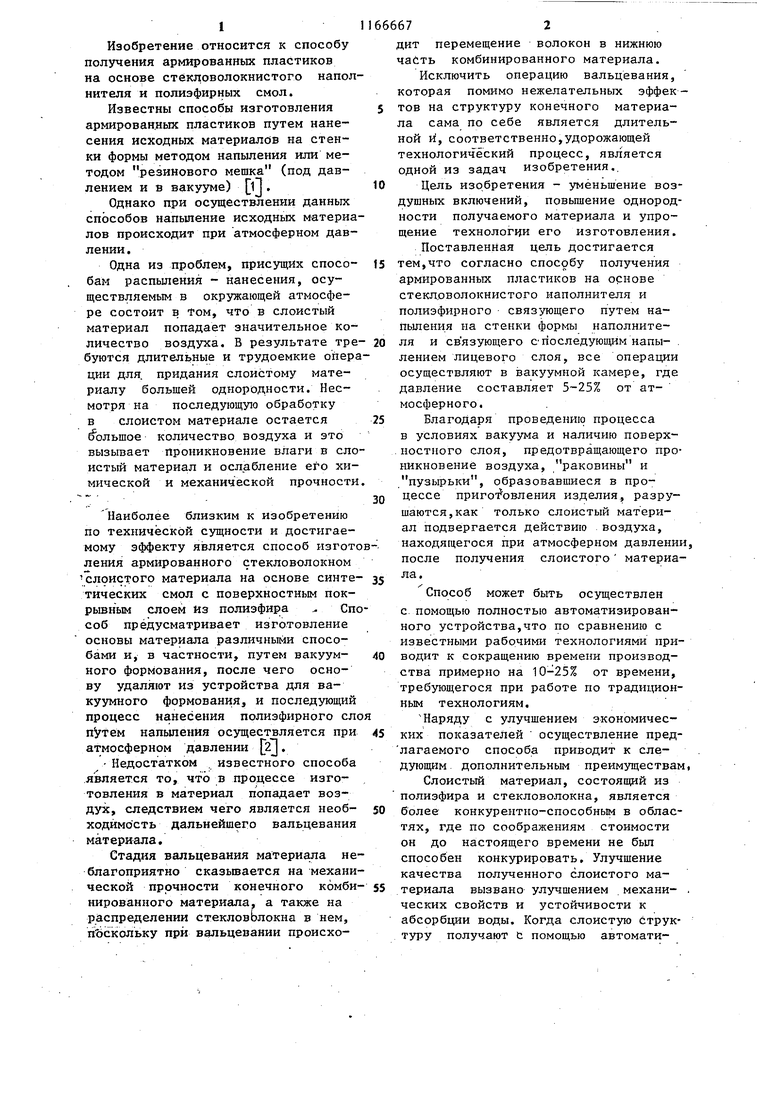

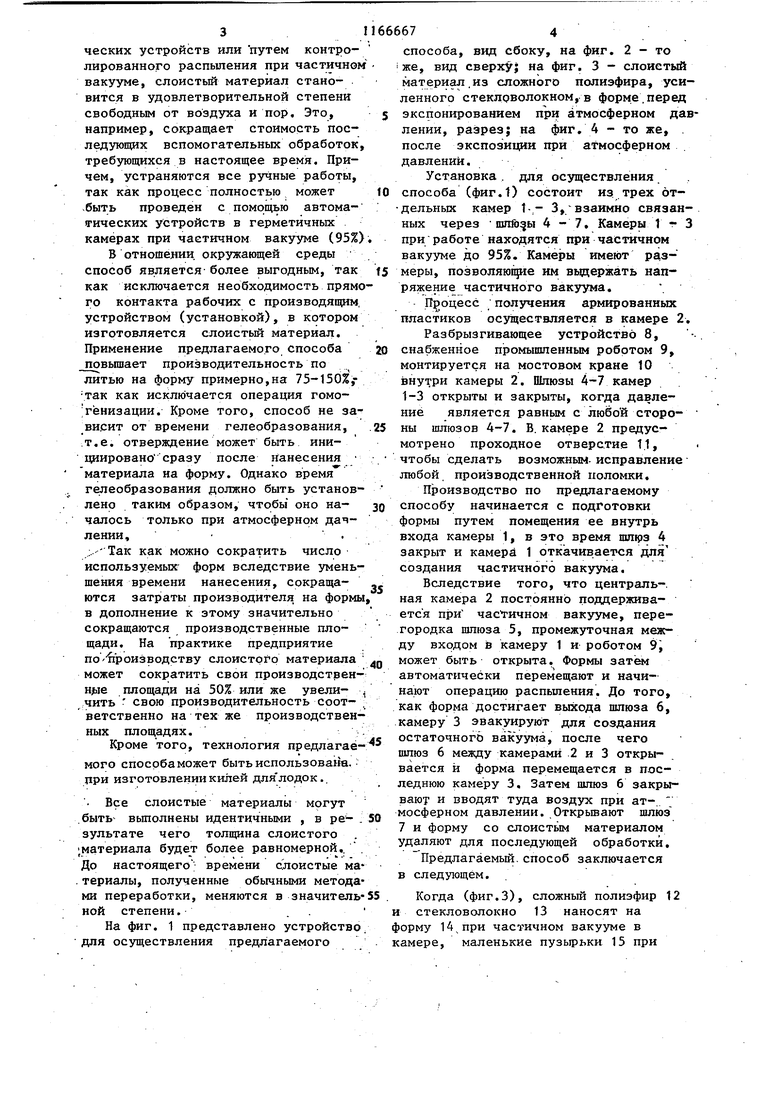

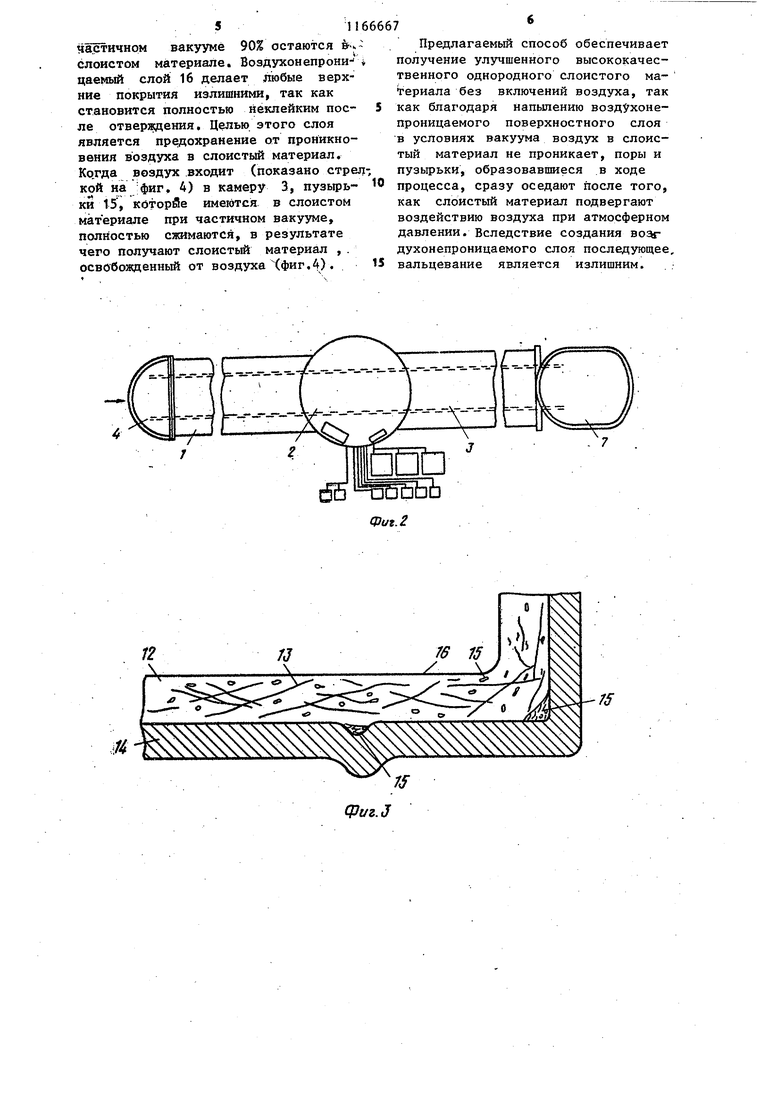

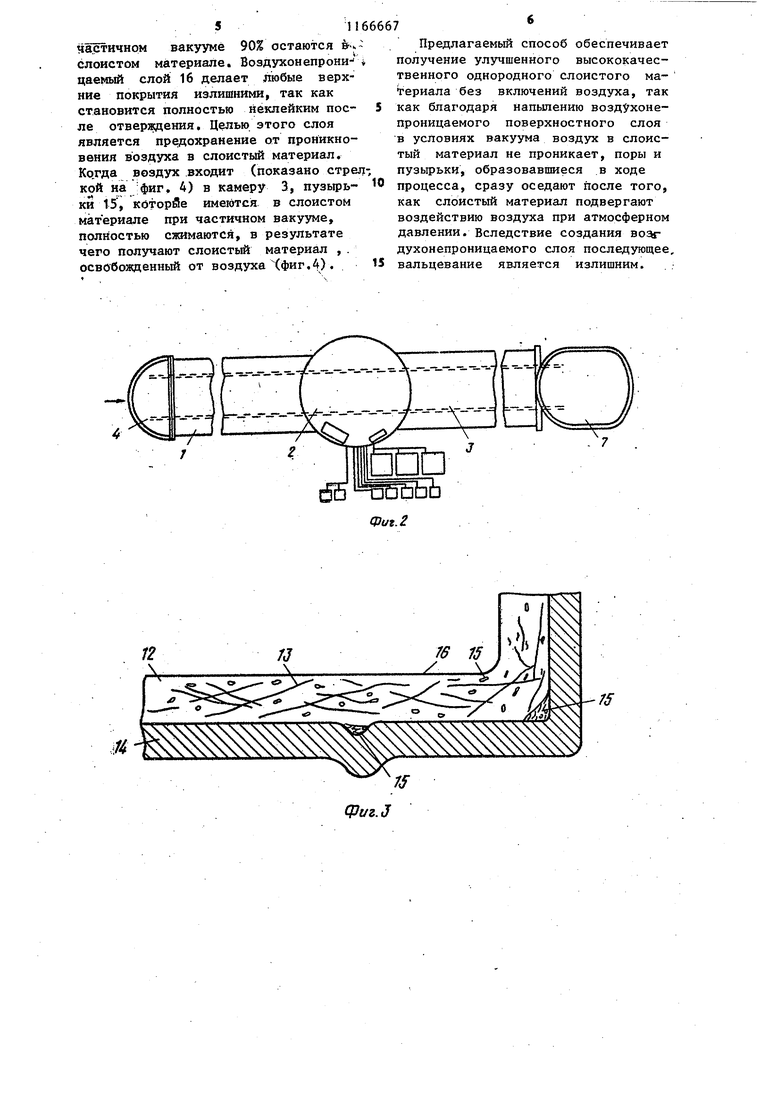

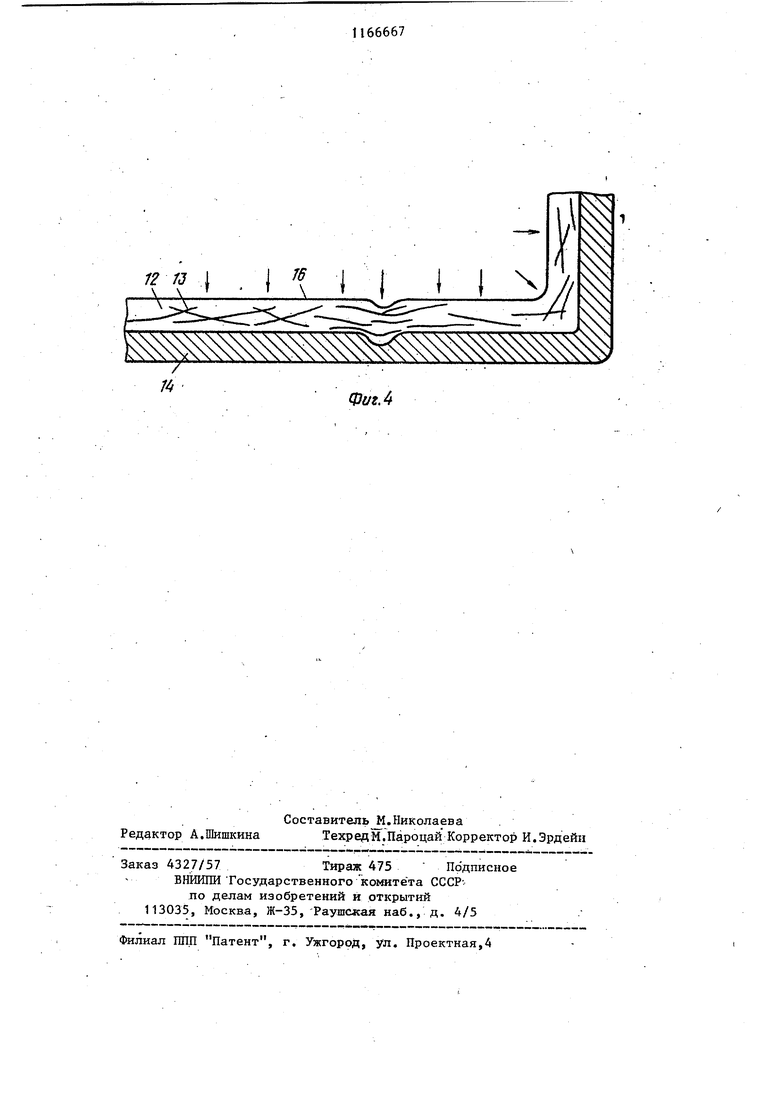

способа, вид сбоку, на фиг. 2 - то iже, вид сверху; на фиг, 3 - слоистый материал.из сложного полиэфира, усиленного стекловолокном,в форме.перед 5 экспонированием при атмосферном давлении, разрез; на фиг. 4 - то же, . после экспозиции при атмосферном давлении,

Установка, для осуществления 10 способа (фиг.1) состоит из трех 6т дельных камер t-,- 3,/взаимно связанных через 1Ш1й5Ы 4 - 7, Камеры t - 3 при работе находятся при частичном вакууме до 95%. Камеры имеют размеры, позволяюпр1е им вьщержать напряжение частичного вакуума. 111)оцесс армированных пластиков осуществляется в камере 2. Разбрызгивающее устройство 8, снабженное промышленным роботом 9, монтируется на мостовом кране 10 внутри камеры 2, Шлюзы 4-7 камер 1-3 открыты и закрыты, когда давление является равным с любой стороны шлюзов 4-7. В. камере 2 предусмотрено проходное отверстие t1, чтобы сделать возможным- исправление любой производственной поломки. Производство по предлагаемому способу начинается с подготовки формы путем помещения ее внутрь входа камеры 1, в это время штрз 4 закрыт и камера 1 откачивается для создания частичного вакуума. Вследствие того, что централь-, нал камера 2 постоянно поддерживается П1эи частичном вакууме, перегородка шлюза 5, промежуточная между входом в камеру 1 и роботом 9, может быть открыта. Формы затем автоматически перемещают и начинают операцию распыления. До того, как форма достигает выхода шлюза 6, камеру 3 эвакуируют для создания остаточного вакуума, после чего шлюз 6 между камерами 2 и 3 открывается и форма перемещается в последнюю камеру 3. Затем шлюз 6 закрывают и вводят туда воздзгх при ат-.. мосферном давлении. Открывают шлюз 7 и форму со слоистьм материалом удаляют для последующей обработки. Предлагаемый,способ заключается в следующем. Когда (фиг,3), сложный полиэфир 12 стекловолокно 13 наносят на орму 14 при частичном вакууме в амере, маленькие пузырьки 15 при 90% остаются йчастичном вакууме слоистом материале. Воэдухонепроницаемый слой 16 делает любые верхние покрытия излишними, так как становится полностью неклейким после отверждения. Целью этого слоя является предохранение от проникновения воздуха в слоистый материал, Ко.гда воздух входит (показано стре кой на :фиг, 4) в камеру 3, пузьфь ки 15, которйе имеются в слоистом материале при частичном вакууме. полностью сяимаются, в результате чего получают слоистый материал , . освобожденный от воздухаХфиг,4), 1 Предлагаемый способ обеспечивает получение улзд1шенного высококачественного однородного слоистого материала без включений воздуха, так как благодаря напьшению воздухонепроницаемого поверхностного слоя в условиях вакуума воздух в слоистый материал не проникает, поры и пузырьки, образовавшиеся в ходе процесса, сразу оседают после того, как слоистый материал подвергают воздействию воздуха при атмосферном давлении. Вследствие создания Boskr духонепроницаемого слоя последующее, вальцевание является излишним.

СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ЕПАСТИКОВ на стекловолокнйстого наполнителя и полиэфирногосвязующего путем напыления на стен- ки формы наполнителя и связующего с последующим напылением лицевого слоя, отличающийся тем, что, с целью уменьшения воздушных включений, повышения однородности материала и упрощения технологии его изготовления, все операции осуществляют в вакуумной, камере, где давление составляет 5-25% от i атмосферного. .

J5 $ :$$:; : : $ $$$ $

/ /

ФтЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хувинк Р., Ставерман А | |||

| Химия и технология полимеров | |||

| Пер | |||

| с неч | |||

| М., Химия ; 1966, т.2, с.661-663 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3720540, :КЛ | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1985-07-07—Публикация

1977-06-09—Подача