Область техники

Изобретение относится к области металлургии, а именно предложенное устройство может быть использовано для получения деформированных полуфабрикатов в виде катанных полос, прутков и других полуфабрикатов, в частности, из алюминия и сплавов на его основе.

Полученные с использованием устройства деформированные полуфабрикаты могут быть использованы как конечная продукция, так и промежуточные заготовки для последующей деформации, в том числе для получения изделий кабельно-проводниковой продукции и сварочной проволоки.

Уровень техники

Обычно для непрерывного производства изделий из деформируемых цветных сплавов, как правило, используют многоклетьевые прокатные станы. В основном такие прокатные станы отличаются количеством прокатных клетей, где обычно используется двух- или трехвалковая система прокатки, а сами прокатные станы могут делиться на чистовые и черновые.

Такие линии характеризуются высокой производительностью, способностью осуществлять прокатку литых заготовок, например, большинства известных материалов на основе алюминия или меди.

Однако существенным недостатком таких линий является большие габаритные размеры и, в частности, длина линии, что требует отведения больших площадей под производственное оборудование.

Так, в известных решениях пластическая деформация литой заготовки осуществляется равномерно, за несколько проходов, что удлиняет габаритный размер линии непрерывной прокатки. Среди широко используемых конструкций валков прокатных станов для производства катанки известна конструкция с Y-образным расположением валков.

Ниже приведены некоторые примеры известных линий и валков, используемых в непрерывной прокатке.

Известно описание линии по CN 209476915, раскрывающее состав оборудования для производства алюминиевой катанки, включающее литейную машину для литья заготовки из алюминиевого сплава, правильную машину, рольганг для транспортировки литой заготовки из алюминиевого сплава, фрезерный станок для удаления кромок литой заготовки, печь для регулировки температуры литой заготовки, непрерывный прокатный стан для прокатки и приемное устройство. При этом в прокатном стане используется трехвалковая система прокатки.

Известна система непрерывного литья и прокатки катанки алюминиевого сплава марки 5356 согласно CN 109127730, которая включает плавильную печь, литейную машину, систему черновой прокатки, состоящую из 4-х клетей, систему чистовой прокатки, состоящую из 8-ми клетей, и приемного устройства. При этом черновой стан отделен от чистового стана, а прокатные валки снабжены прокатными канавками, обеспечивающими уменьшение эллиптичности в направлении движения прутка до нулевого уровня.

Среди разновидностей трехвалковой системы прокатки можно выделить конструкцию согласно CN 219520010, в котором описаны три прокатных валка, имеющие Y-образное расположение, угол между осями двух соседних валков составляет 120°, при этом в середине трех валков образуется круглое пространство для прокатки алюминиевой заготовки, где прокатка осуществляется за счет вращения от приводного механизма. Устройство оснащено приспособлением для очистки поверхности валков в соответствующих положениях каждого валка. По обеим сторонам корпуса имеется сквозное отверстие, через которое проходит заготовка. Среди недостатков данного устройства следует выделить невозможность осуществления больших степеней деформации за один проход, что требует использования системы последовательно установленных валков, упомянутых выше.

Общим недостатком непрерывной прокатки с использованием двух- и трехвалковых систем является возможность образования дефектов в виде «закатов» на поверхности заготовки, пудры, например, при некорректном расчете скоростей деформации в многоклетьевых прокатных станах.

Известно решение по патенту RU 2639203, согласно которому представлено устройство для непрерывного получения металлической заготовки, содержащее кристаллизатор, непрерывно формирующий литую заготовку, валок с ручьем и валок с выступом, в сопряжении которые образуют зазор, при этом верхняя часть выступа валка имеет Т-образную форму. К недостаткам известного решения следует отнести неравномерный износ поверхности двух валков из-за неравномерной нагрузки на валки, что обусловлено несимметричной конструкцией формы валков.

Известно устройство согласно патенту US 3017665, которое предназначено для получения листов из металлического порошка. Устройство содержит первый и второй валки, сопряжение которых формирует зазор между валками, при этом первый из указанных валков имеет кольцевые фланцевые части на противоположных концах валка, которые образуют упоры и предотвращают потерю частиц металлического порошка. К недостаткам данного устройства следует отнести большие потери прокатываемого материала в виде заусенцев при деформации литой заготовки бесконечной длины из больших зазоров между валками.

Наиболее близким к заявленному является решение согласно JPS 5588905, в котором раскрыта ступенчатая конструкция валков. Указанная конструкция используется для калибровки проката за счет вращения валков в разные стороны. Недостатком известного устройства с использованием ступенчатых валков является невозможность использования для прокатки литой заготовки бесконечной длины. В частности, конструкция не исключает образование заусенцев.

Раскрытие сущности изобретения

Задачей изобретения является обеспечение выполнения деформации литой металлической заготовки, в частности, из алюминия или его сплавов, в непрерывном режиме для получения деформированной металлической заготовки с образованием минимального количества заусенцев, т.е. минимизация поверхностных дефектов при непрерывной прокатке металлической заготовки, прежде всего из алюминия и его сплавов.

Техническим результатом изобретения является решение поставленной задачи, уменьшение потерь металла и уменьшение простоев оборудования, связанного с образованием и удалением образовавшихся заусенцев при деформационной обработке, увеличение скорости деформационной обработки. Дополнительным преимуществом является возможность уменьшить количество поверхностных дефектов за счет исключения многовалковой черновой прокатки и ее осуществления за один проход.

Предложенная составная конструкция валков из колец разного наружного диаметра позволяет повысить ресурс валков за счет симметричной конструкции колец и возможности использования обратных сторон колец при их износе, а также за счет отсутствия концентраторов напряжений в виде прямых углов на одной детали в сравнении со ступенчатыми валками неразборной (цельной) конструкции.

Технический результат изобретения достигается предложенным устройством для прокатки металлической заготовки, в частности, из алюминия и его сплавов.

В соответствии с изобретением предложенное устройство предназначено для прокатки металлической заготовки, прежде всего из алюминия и его сплавов. Устройство содержит раму, на которой размещены верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок с использованием прижимных шайб и валов с фланцами, при этом нижний ступенчатый валок и верхний ступенчатый валок расположены зеркально друг относительно друга таким образом, чтобы: поверхности валков образовывали рабочий калибр сечением прямоугольной формы; между поверхностями с наибольшим и наименьшим наружными диаметрами образовался зазор (h), который находится в интервале от 1 до 6 мм.

В одном из вариантов исполнения устройства верхний ступенчатый валок и нижний ступенчатый валок могут быть разборными и представлять собой набор колец переменного диаметра.

Также в одном из вариантов исполнения предпочтительная площадь зазора (3) прямоугольной формы, образованного при сопряжении ступенчатого вала (1) и ступенчатого вала (2) находится в диапазоне 840-1620 мм2. Предпочтительный размер зазора h находится в диапазоне 4,5-5,4 мм.

Важно отметить, что предложенное устройство может быть сопряжено с другими устройствами для деформации, обеспечивающими возможность непрерывного деформирования металлической заготовки.

В одном из вариантов предложенное устройство обеспечивает деформацию непрерывно движущейся заготовки со скоростью до 14,7 м/мин.

Верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок имеют шлицевое соединение с цилиндрической частью валов.

Валы, кольца и прижимные шайбы имеют внешнее и/или внутренние охлаждение.

Благодаря предложенному изобретению при реализации непрерывного процесса прокатки заготовок из алюминия и его сплавов снижаются потери металла и уменьшаются простои оборудования, связанные с образованием и/или удалением заусенцев металла, увеличивается скорость деформации литой заготовки, уменьшается количество дефектов.

Сущность изобретения поясняется на чертежах.

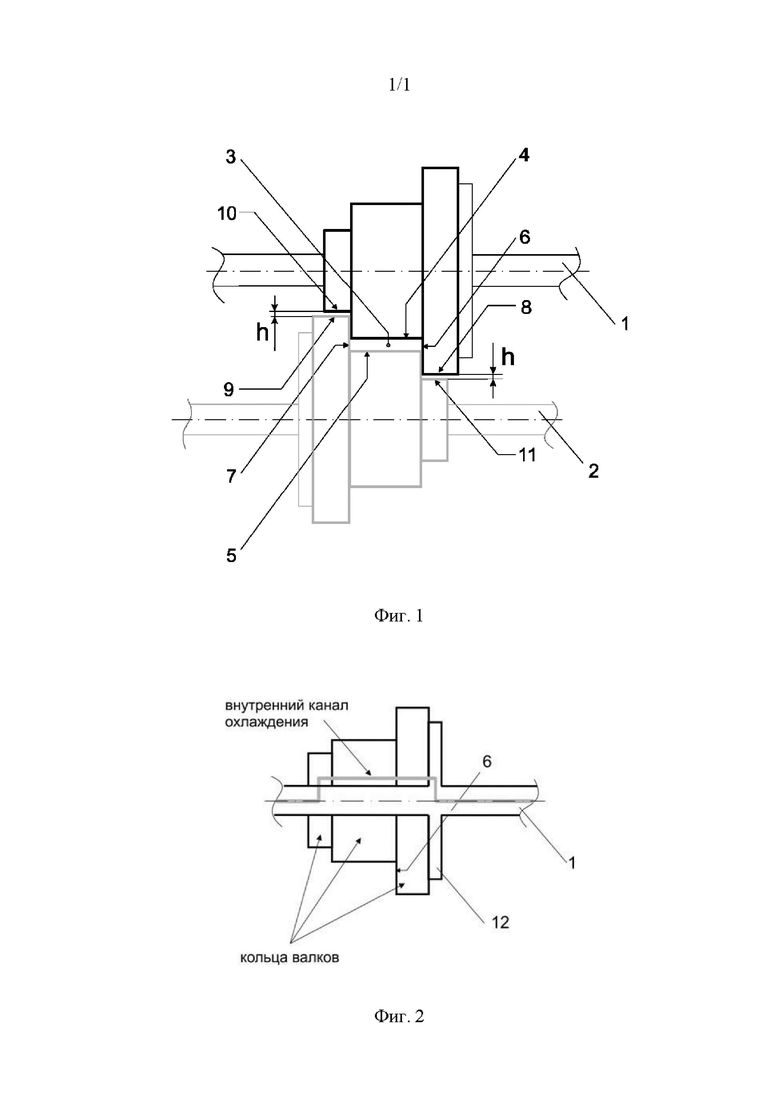

На фиг. 1 представлена принципиальная схема предложенного устройства для непрерывной прокатки заготовки из алюминия и его сплавов.

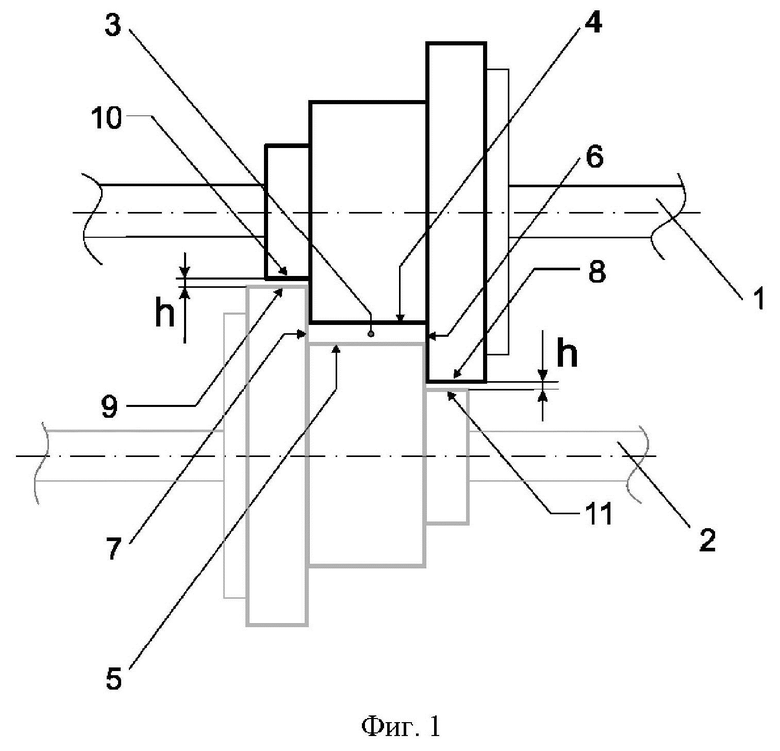

На фиг. 2 представлена схема составной конструкции валка.

Обоснование и раскрытие конструкции устройства, обеспечивающего решение поставленной задачи и достижение указанного технического результата, в том числе в части улучшения процесса непрерывной деформации литой заготовки из алюминия и его сплавов, представлено ниже в качестве примера конкретного осуществления изобретения.

Для осуществления изобретения предложено использовать ступенчатые валки (1) и (2), расположенные симметрично и зеркально друг относительно друга при условии параллельности осей каждого валка и жесткого закрепления валков друг относительно друга на станине. По горизонтальной оси валки (1) и (2) должны примыкать друг другу с обеспечением свободного вращения относительно друг друга. Ступенчатая форма каждого из валков (1) и (2) регламентируется таким образом, чтобы при сопряжении друг к другу поверхности (4), (5), (8), (9), (10), (11) каждого из валков (1) и (2) образовали бы следующие зазоры:

- зазор (3) для осуществления деформации литой заготовки;

- технологический зазор (h) между поверхностями валков, препятствующий развитию распространения заусенцев, образующихся при прокатке литой заготовки из алюминия и его сплавов.

Авторы неожиданно обнаружили, что препятствование распространению заусенцев связано с ограничением размера технологического зазора (h) значением 6 мм, при котором становится невозможным течение металла под углом 90 градусов относительно первоначального направления.

Минимальное значение зазора (h) ограничено 1 мм, поскольку при значении менее 1 мм возможно появление дополнительного трения поверхностей валков относительно друг друга, например, из-за отклонения в параллельности осей, термического расширения конструкции устройства при прокатке в условиях повышенных температур и т.д.

Максимальное значение зазора (h) ограничено 6 мм, поскольку при значениях более 6 мм становится возможно течение алюминия и его сплавов под углом 90 градусов относительно первоначального направления движения с последующим образованием неконтролируемого количества заусенцев и потерей металла.

Предложенная конструкция может быть использована для непрерывной деформации материалов в широком диапазоне степеней деформации, в частности от 10 до 50% в зависимости от технологичности материала.

Конструкция устройства может быть использована не только для непрерывной деформации алюминия и его сплавов, но и для других материалов, например на основе меди, на основе магния и т.д., что говорит об универсальности.

Ступенчатые валки могут иметь внутреннее охлаждение, препятствующее их нагреву от прохождения нагретой заготовки в рабочем калибре, а также наружное охлаждение рабочих поверхностей ступенчатых валков, что препятствует выдавливанию металла из рабочего калибра через зазоры.

Подробное раскрытие изобретения

Предложенное устройство (фиг. 1) содержит:

1 - верхний ступенчатый валок;

2 - нижний ступенчатый валок;

3 - зазор прямоугольной формы, образованный при сопряжении верхнего ступенчатого вала и нижнего ступенчатого валка;

4 - поверхность верхнего ступенчатого валка, которая воздействует на металлическую заготовку в радиальном направлении валка;

5 - поверхность нижнего ступенчатого валка, которая воздействует на металлическую заготовку в радиальном направлении валка;

6 - поверхность верхнего ступенчатого валка, воздействующая на металлическую заготовку в осевом направлении валка;

7 - поверхность нижнего ступенчатого валка, воздействующая на металлическую заготовку в осевом направлении валка;

8, 9, 10 11 - дополнительные поверхности верхнего и нижнего ступенчатого валка, образующие технологический зазор h, препятствующий образованию заусенцев.

На фиг. 2 приведен вариант схемы составной конструкции валка, в частности показан верхний ступенчатый валок устройства, содержащий набор колец со схематичным указанием внутреннего канала охлаждения, обеспечивающего отвод тепла. Согласно варианту изобретения составной конструкции, кольца валков прижимаются к фланцу (12) валка (1) посредством болтового соединения (на схеме фиг. 2 болтовые соединения не показаны).

При необходимости устройство может охлаждаться посредством внешнего охлаждения за счет использования внешних оросителей.

В качестве рабочего вещества, используемого в канале охлаждения, могут быть жидкости или газы, например, вода, азот и т.д.

Принимая во внимание, что поверхности, образующие зазор (3) прямоугольной формы, со временем изнашиваются, в частности, поверхности (6) и (7) подвержены большому износу за счет трения с заготовкой при прокатке, то благодаря составной конструкции валка, срок службы устройства может быть увеличен за счет перестановки на 180° соответствующих колец верхнего и нижнего ступенчатых валков.

Примеры конкретной реализации вариантов устройства

Далее представлены примеры конкретного осуществления изобретения. Целью примера является обоснование выбора значений технологического зазора (h) в конструкции устройства, при котором обеспечивается непрерывный процесс деформации литой заготовки с достижением указанного технического результата. Величина зазора (h) изменялась при регулировке положения верхнего ступенчатого валка (1) относительно нижнего ступенчатого валка (2) с помощью клинового прижима.

Литая заготовка была получена непрерывным литьем на колесе диаметром 1510 мм. Далее для осуществления изобретения литая заготовка с использованием направляющих попадала в зазор (3) с последующей деформацией до заданного сечения.

Пример 1

Из технического алюминия марки 1350 непрерывным способом получена деформируемая заготовка согласно параметрам, приведенным в таблице 1. Исходные сечения литых заготовок алюминия составляли 1232, 1600 и 2025 мм2. Для обеспечения технологичности начальная температура заготовок находилась в диапазоне 250-400°С. Скорость движения литой заготовки сплава 1350 перед попаданием в устройство составляла 12 м/мин. Прокатка литой заготовки (черновая прокатка) была осуществлена за один проход.

Прокатка литой заготовки выполнялась при различных значениях зазора h, при этом величина зазора выбиралась в пределах диапазона от 1 до 8 мм.

Таблица 1. Параметры прокатки непрерывной заготовки из сплава алюминия марки 1350

Из полученных результатов, представленных в таблице 1, следует, что при выполнении условия, при котором зазор h в устройстве будет находиться в диапазоне от 1 до 6 мм, обеспечивается непрерывная прокатка заготовки сплава марки 1350 без образования заусенцев, которые препятствовали бы проведению непрерывного процесса деформации.

Экспериментально при зазоре менее 1 мм установлено повышенное трение между верхним и нижним валом. При зазоре h более 6 мм установлено неконтролируемое образование заусенцев, препятствующее проведению непрерывного процесса и большим потерям металла. В этом случае процесс останавливался из-за неконтролируемо больших потерь металла. Таким образом, с увеличением зазора h обнаружено увеличение образования заусенцев при использованных параметрах прокатки.

Минимальное количество заусенцев находится при выставленном значении зазора h в диапазоне 4,5-5,4 мм, указанный диапазон значений зазора h является наиболее оптимальным и предпочтительным.

Пример 2

В пределах определённого выше диапазона значений h была проведена деформация литой заготовки сплава марки 4043 на основе системы Al-Si. Параметры деформации приведены в таблице 2. Начальная температура литой заготовки находилась в диапазоне 250-350°С.

Таблица 2. Параметры прокатки непрерывной заготовки из сплава марки 4043

Из полученных результатов (таблица 2) следует, что при выполнении условия, при котором зазор h в устройстве будет находиться в диапазоне от 1 до 6 мм, обеспечивается непрерывная прокатка заготовки сплава марки 4043 без образования заусенцев, которые препятствовали бы проведению непрерывного процесса деформации.

Пример 3

Определено влияние скорости движения литой заготовки на образование заусенцев. Для чего из технического алюминия марки 1350 непрерывным способом получена деформируемая заготовка в соответствии с параметрами, приведенными в таблице 3. Изменение скорости движения заготовки осуществлялось путем изменения скорости вращения литейного колеса. В таблице 3 приведена линейная скорость движения литой заготовки, как расчетная величина, полученная произведением угловой скорости вращения литейного колеса и радиуса литейного колеса.

Таблица 3. Параметры прокатки непрерывной заготовки из сплава марки 1350

Из полученных результатов (таблица 3) следует, что скорость движения вплоть до 14,7 м/мин не влияет на образование заусенцев. Увеличение скорости до 15,9 м/мин негативно отразилось на количестве образовавшихся заусенцев.

Пример 4

Ниже приведено подтверждение использования предложенного устройства в составе линии непрерывного литья и прокатки катанки из алюминия или его сплавов. В частности, предложенное устройство встроено в линию литья и прокатки, включающее следующий состав оборудования:

- плавильная печь (миксер) для приготовления и подготовки алюминиевого расплава к литью;

- литейное колесо, предназначенное для кристаллизации расплава алюминия или его сплава с получением литой заготовки сечением в интервале 1232-2025 мм2;

- вспомогательное оборудование, предназначенное для регулирования температуры литой заготовки в интервале температур 300-540°С;

- предложенным устройством для непрерывной прокатки литой заготовки согласно настоящему изобретению с получением прокатанного деформированного полуфабриката сечением в интервале 840-1620 мм2;

- матрицы для прессования прокатанного деформированного полуфабриката с получением прессованного прутка диаметром в интервале 15-19 мм;

- прокатного стана для чистовой прокатки прессованного прутка с получением прокатанной катанки в интервале 8-12 мм;

- вспомогательное оборудование, предназначенное для охлаждения прокатанной катанки до температуры 40-200°С;

- сматывающее оборудование, предназначенное для намотки охлажденной катанки диаметром 15-19 мм в бухту.

Линия может быть оснащена дополнительным вспомогательным оборудованием, например, ножницами для резки литой заготовки.

В пределах определённого выше перечня оборудования линии непрерывного получения катанки была получена литая заготовка и ее деформация до катанки из технического алюминия и алюминиевого сплава марки 4043 на основе системы Al-Si.

Регулировка зазора h находилась в пределах диапазона 4,5-5,4 мм. Нижний ступенчатый валок и верхний ступенчатый валок были выполнены как неразборными, так и разборными, содержащими составные элементы в виде переменного диаметра.

В таблице 4 приведены механические свойства на разрыв катанки технического алюминия марки 1350 H14 и алюминиевого сплава 4043 O, полученной на линии, с описанным выше набором оборудования. Испытание на разрыв проведено на катанке с расчетной длиной 200 мм, методика в соответствии с ГОСТ 1497.

Таблица 4. Типичные механические свойства алюминия марки 1350 H14 и алюминиевого сплава 4043

Пример выше демонстрирует возможность исключения черновой прокатной клети в составе линии непрерывного получения катанки технического алюминия 1350 и алюминиевого сплава 4043. Это позволило повысить качество поверхности катанки за счет сокращения образования пудры при прокатке до 1,4 раз.

В случае использования составной конструкции валков из колец разного наружного диаметра был повышен ресурс валков более чем в 2 раза за счет использования обратных сторон колец валка при износе.

С учетом описания и примеров объем правовой охраны испрашивается на устройство для прокатки металлической заготовки, в частности, из алюминия и его сплавов, содержащее раму, на которой размещены верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок с использованием прижимных шайб и валов с фланцами, при этом нижний ступенчатый валок и верхний ступенчатый валок расположены зеркально друг относительно друга таким образом, чтобы: поверхности валков образовали рабочий калибр сечением прямоугольной формы; между поверхностями с наибольшим и наименьшим наружными диаметрами образовался зазор (h), который находится в интервале от 1 до 6 мм. Предпочтительно, чтобы верхний ступенчатый валок и нижний ступенчатый валок были выполнены разборными и содержали набор колец переменного диаметра. Оптимально, чтобы площадь зазора прямоугольной формы, образованного при сопряжении верхнего ступенчатого валка и нижнего ступенчатого валка находилась в диапазоне 840-1620 мм2. Также оптимально, чтобы размер зазора h находился в диапазоне 4,5-5,4 мм. Целесообразно, чтобы верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок имели шлицевое соединение с цилиндрической частью валов. Валы, кольца и прижимные шайбы в устройстве имеют внешнее и/или внутренние охлаждение.

Предложенное устройство предусматривает возможность сопряжения с устройствами для деформации, обеспечивающими возможность непрерывного деформирования металлической заготовки. Устройство обеспечивает деформацию непрерывно движущейся заготовки со скоростью до 14,7 м/мин.

Устройство используется для получения деформированных полуфабрикатов, например, в виде катанных полос и прутков, из алюминия и сплавов на его основе, с обеспечением перечисленных выше преимуществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2639203C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2487777C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2012 |

|

RU2486027C1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2669957C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

Изобретение относится к устройству для прокатки металлической заготовки. Устройство содержит раму, на которой размещены верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок. Нижний ступенчатый валок и верхний ступенчатый валок расположены зеркально друг относительно друга. Поверхности валков образуют рабочий калибр сечением прямоугольной формы. Между поверхностями валков с наибольшим и наименьшим наружными диаметрами образуется зазор, который находится в интервале от 1 до 6 мм. В результате уменьшаются потери металла и сокращаются простои оборудования, связанные с образованием и удалением образовавшихся заусенцев при деформационной обработке. 8 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

1. Устройство для прокатки металлической заготовки, содержащее раму, на которой размещены верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок с использованием прижимных шайб и валов с фланцами, отличающееся тем, что нижний ступенчатый валок и верхний ступенчатый валок расположены зеркально друг относительно друга, при этом поверхности валков образуют рабочий калибр сечением прямоугольной формы, между поверхностями с наибольшим и наименьшим наружными диаметрами образуется зазор (h), который находится в интервале от 1 до 6 мм.

2. Устройство по п. 1, отличающееся тем, что верхний ступенчатый валок и нижний ступенчатый валок выполнены разборными и содержат набор колец переменного диаметра.

3. Устройство по п. 1, отличающееся тем, что используется для получения деформированных полуфабрикатов, например, в виде катанных полос и прутков, предпочтительно из алюминия и его сплавов.

4. Устройство по п. 1, отличающееся тем, что площадь зазора прямоугольной формы, образованного при сопряжении верхнего ступенчатого валка и нижнего ступенчатого валка, находится в диапазоне 840-1620 мм2.

5. Устройство по п. 1, отличающееся тем, что размер зазора (h) предпочтительно находится в диапазоне 4,5-5,4 мм.

6. Устройство по п. 1, отличающееся тем, что обеспечивает деформацию непрерывно движущейся заготовки со скоростью до 14,7 м/мин.

7. Устройство по п. 1, отличающееся тем, что верхний ступенчатый прокатный валок и нижний ступенчатый прокатный валок имеют шлицевое соединение с цилиндрической частью валов.

8. Устройство по п. 1, отличающееся тем, что валы, кольца валков и прижимные шайбы имеют внешнее и/или внутреннее охлаждение.

9. Устройство по п. 1, отличающееся тем, что оно выполнено с возможностью сопряжения с устройствами для деформации, обеспечивающими возможность непрерывного деформирования металлической заготовки.

| JPS 5588905 A, 05.07.1980 | |||

| Валковый узел | 1981 |

|

SU1034800A1 |

| Узел валков для прокатки спаренных профильных полос | 1988 |

|

SU1533791A1 |

| Узел валков для продольной прокатки сортовых профилей | 1985 |

|

SU1315052A1 |

| Комплект рабочих валков для широкополосных станов горячей прокатки | 1987 |

|

SU1475747A1 |

| US 7621388 B2, 24.11.2009. | |||

Авторы

Даты

2025-02-18—Публикация

2024-06-18—Подача