Изобретение относится к способам нанесения износостойких, многослойных покрытий с комплексом физико-механических, трибологических и коррозионных свойств в низкотемпературных условиях электродугового испарения (ЭДИ) на базе модели структурных зон (МСЗ) и может быть использовано в машиностроительной, добывающей и перерабатывающей промышленности, инструментальном и ремонтном производствах для упрочнения поверхности инструмента и пар трения (подложки) из полутеплостойких, теплостойких инструментальных и конструкционных сталей, обладающих минимальной сопротивляемостью к совместному действию истирающих, высоких контактных и тепловых нагрузок, воздействию агрессивной среды, для которых велика вероятность интенсивного разрушения рабочих поверхностей в процессе их эксплуатации.

Известен способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия. При этом в качестве всех его слоев наносят один и тот же нитрид или карбонитрид тугоплавкого металла или соединения металлов, причем верхний и нижний слои осаждают при более высокой температуре конденсации по сравнению со средним. Технологически температура устанавливается напряжением, которое разгоняет ионы металла до соответствующих значений энергий, следовательно, чем выше напряжение, тем выше энергия ионов и выше температура (патент РФ №2260631, МПК С23С 30/00).

Недостатком известного способа является то, что в известном способе понижение температуры конденсации нижнего и первого слоя покрытия приводит к нарушению процесса его структурообразования и формированию неравновесных структур с низкими эксплуатационными свойствами. Покрытие, первые два слоя которого содержат неравновесные структуры, не будет обладать требуемым комплексом стабильных физико-механических, трибологических и коррозионных свойств. Кроме того, уменьшение температурных параметров осаждения приводит к неконтролируемому изменению элементного и фазового состава и, как следствие, требуемых свойств покрытия, что недопустимо в условиях воздействия значительных эксплуатационных нагрузок и воздействия агрессивной среды.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ нанесения многослойного износостойкого покрытия, включающий вакуумно-плазменное нанесение слоев TiZr и (Ti,Zr)N. Первым наносят микрослой TiZr, затем осуществляют термомеханическую активацию поверхности слоев путем ее ионной бомбардировки, после чего наносят слой на основе нитрида титана и циркония (Ti,Zr)N. Осаждение слоев TiZr, (Ti,Zr)N и ионную бомбардировку повторяют, по крайней мере, три раза, причем последним наносят слой (Ti,Zr)N. Ионную бомбардировку осуществляют ионами титана и циркония с энергией 0,8-1,0 кэВ при температуре 723-773 К. Нанесение слоев покрытия осуществляют испарением двух титановых и одного циркониевого катода (патент РФ №2346078, МПК С23С 14/06, С23С 14/24, С23С 14/58). Данный способ принят в качестве прототипа.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения, - ионная очистка с нагревом и термомеханической активацией подложки электродуговым испарителем в среде азота путем ее ионной бомбардировки с энергией 0,8-1,0 кэВ перед осаждением; вакуумно-плазменное нанесение в среде азота многослойного покрытия, при этом осаждение чередующихся слоев повторяют, по крайней мере, три раза.

Продолжительная (30 мин) очистка, активация и нагрев упрочняемой поверхности до температуры 723-773 К в процессе ионной очистки способствует равномерному нагреву подложки и стабилизации ее структуры, но приводит к накоплению на упрочняемой поверхности бомбардирующего материала, искровым явлениям, приводящим к эрозии, а также резкой неоднородности плотности ионного тока на поверхности подложки сложной геометрии.

К недостаткам известного способа, принятого за прототип, относится то, что покрытие, полученное известным способом на подложке с невысоким классом чистоты поверхности, не обеспечивает требуемого комплекса свойств. Кроме того, промежуточные металлические слои TiZr незначительно снижают физико-механические, трибологические и коррозионные свойства покрытия в целом.

Задачей заявляемого технического решения является получение покрытия с комплексом физико-механических, трибологических и коррозионных свойств в низкотемпературных условиях электродугового испарения на базе модели структурных зон для увеличения сопротивления поверхности подложки к совместному действию истирающих, высоких контактных и тепловых нагрузок, воздействию агрессивной среды.

Поставленная задача была решена за счет того, что в известном способе получения износостойкого многослойного покрытия, включающем ионную очистку с нагревом и термомеханической активацией подложки электродуговым испарителем в среде азота путем ее ионной бомбардировки с энергией 0,8-1,0 кэВ перед осаждением и вакуумно-плазменное нанесение в среде азота многослойного покрытия, при этом осаждение чередующихся слоев повторяют, по крайней мере, три раза, проводят на первом этапе очистку поверхности подложки в тлеющем разряде при бесконтактном нагреве поверхности резистивным нагревателем до 400÷430 К в течение 30 мин, а на втором этапе осуществляют в процессе ионной очистки нагрев поверхности подложки ионами титана до 665÷695 К, после чего наносят нижний слой нитрида титана TiN с поликристаллической структурой в течение 3 мин с окончательной температурой покрытия после осаждения 670+- 700 К, затем наносят чередующиеся слои двухкомпонентного нитрида титана TiN с нанокристаллической структурой и трехкомпонентного нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой, при этом слой TiN с нанокристаллической структурой наносят испарением двух титановых катодов при нагреве покрытия до температуры 685÷710 К в течение 3 мин, а слой Ti-Al-N с нанокристаллической структурой наносят одновременным испарением двух титановых и одного алюминиевого катода при нагреве покрытия до температуры 690÷720К в течение того же времени, при этом осаждение чередующихся слоев проводят до достижения температуры верхнего слоя 730÷760 К, причем последним наносят слой Ti-Al-N.

Признаки заявляемого технического решения, отличительные от решения по прототипу, - проводят на первом этапе очистку поверхности подложки в тлеющем разряде при бесконтактном нагреве поверхности резистивным нагревателем до 400÷430 К в течение 30 мин; на втором этапе осуществляют в процессе ионной очистки нагрев поверхности подложки ионами титана до 665÷695 К; после чего наносят нижний слой нитрида титана TiN с поликристаллической структурой в течение 3 мин с окончательной температурой покрытия после осаждения 670÷700 К; затем в наносят чередующиеся слои двухкомпонентного нитрида титана TiN с нанокристаллической структурой и трехкомпонентного нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой; наносят слой TiN с нанокристаллической структурой испарением двух титановых катодов при нагреве покрытия до температуры 685÷710 К в течение 3 мин; наносят слой Ti-Al-N с нанокристаллической структурой одновременным испарением двух титановых и одного алюминиевого катода при нагреве покрытия до температуры 690+720К в течение того же времени; осаждение чередующихся слоев проводят с достижением температуры верхнего слоя 730÷760 К, причем последним наносят слой Ti-Al-N.

Низкотемпературный нагрев подложки до температуры 400÷430 К в течение 30 мин перед осаждением покрытия, позволит равномерно нагреть поверхность подложки перед осаждением покрытия и предотвратит притупление и перегрев режущих или формирующих кромок подложки.

Проведение ионной бомбардировки ионами титана с энергией 0,8-1,0 кэВ в течение 2 мин, нагревая поверхность подложки до 665÷695 К, позволит термически активировать поверхность подложки и увеличить адгезионную прочность с ней нижнего слоя покрытия.

Двухступенчатая очистка позволит стабилизировать структуру подложки и повысить адгезионную прочность покрытия без снижения прочностных свойств самой подложки.

Нанесение на очищенную поверхность подложки адгезионного нижнего слоя TiN с поликристаллической структурой, обладающего значительной кристаллохимической совместимостью с материалом подложки, с естественным повышением его температуры до 670+700 К в течение 3 мин, позволит снизить напряжения на границе их раздела, повысить адгезию между ними и увеличить сопротивляемость покрытия к действию высоких контактных нагрузок.

Нанесение в среде азота слоя двухкомпонентного нитрида титана TiN с нанокристаллической структурой при нагреве покрытия до температуры 680÷710 К в течение 3 мин, позволит получить слой покрытия с высокими физико-механическими и трибологическими свойствами. Это приведет к повышению сопротивляемости подложки к совместному действию истирающих и высоких контактных нагрузок.

Нанесение в среде азота слоя трехкомпонентного нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой при нагреве покрытия до температуры до 690÷720 К в течение 3 мин, позволит получить слой покрытия с высокими физико-механическими, трибологическими и антикоррозионными свойствами. Образующийся при повышении температуры в зоне трения или резки оксидный слой Al2O3 приводит к увеличению термостойкости покрытия и сохранению его физико-механических и трибологических свойств, к повышению сопротивляемости подложки к воздействию агрессивной среды.

Осаждение слоя TiN с нанокристаллической структурой испарением двух титановых катодов позволит увеличить степень ионизации парового потока и скорость протекания плазмохимических реакций, поддержать и увеличить температуру поверхности покрытия до требуемого значения, снизить неравновесность процесса осаждения покрытия и получить покрытие сте-хиометрического состава со стабильными свойствами.

Осаждение слоя Ti-Al-N с нанокристаллической структурой одновременным испарением двух титановых и одного алюминиевого катода позволит обеспечить равномерную скорость нагрева поверхности покрытия до требуемой величины.

Многократное (не менее трех раз) чередование слоев с нанокристаллической структурой TiN и Ti-Al-N с достижением температуры верхнего слоя до 730÷760 К покрытия позволит обеспечить градиент структуры и состава по сечению покрытия, стабильные свойства каждого слоя в отдельности и разделение внешнего воздействия между ними.

Нанесение последним слоя Ti-Al-N повысит его сопротивляемость к совместному действию истирающих, высоких контактных и тепловых нагрузок, воздействию агрессивной среды.

Для изучения эволюции структуры покрытия в зависимости от технологических и температурных условий подготовки подложки и формирования покрытия, оптимизации процесса осаждения покрытия и построения структурной МСЗ покрытий ЭДИ был положен многофакторный термодинамический подход. В связи с высокой температурой плавления покрытия на основе Ti-Al-N (~ 4000 К), снижения температур осаждения покрытий до зоны 1 модели Торнтона и эксплуатационной необходимостью в качестве контролирующего параметра использовали не Тг (отношение температуры подложки То к температуре плавления материала осажденного покрытия Тпл в градусах Кельвина), а продолжительность и скорость нагрева подложки (Тнагр.подл. и Vнагр.подл.), начальную температуру покрытия (Тп) и скорость ее нагрева в процессе формирования (Vнагр.п.).

Именно благодаря использованию данных параметров для управления структурой получали требуемый комплекс стабильных физико-механических, трибологических и коррозионных свойств.

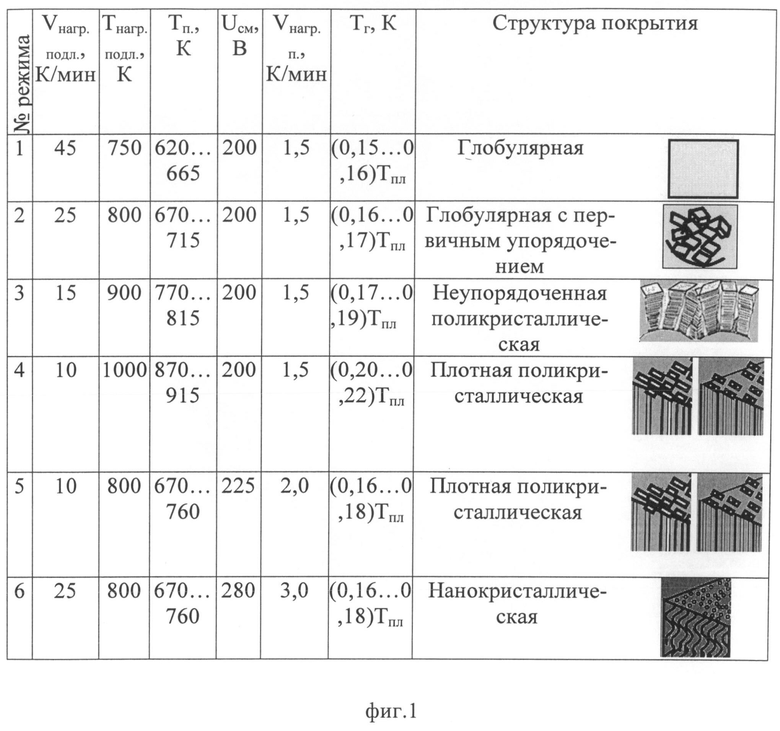

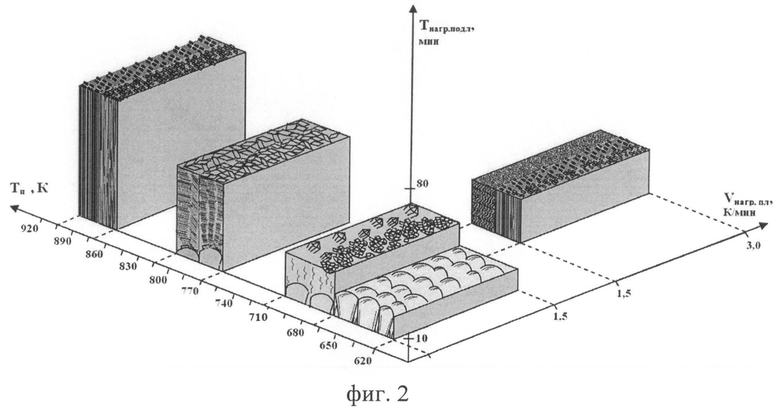

На основании изучения эволюции структуры покрытия и разработанной объединенной модели структурных зон (МСЗ) покрытий установлены технологические и температурные параметры осаждения покрытий с различной структурой (фиг.1). В МСЗ для покрытий Ti-Al-N, формируемой методом ЭДИ при различной скорости нагрева подложки и напряжении смещения на подложке при осаждении покрытия (фиг.2), были использованы три оси с температурными характеристиками: Тнашр.подя., Тп и Vнагр.п..

С использованием МСЗ установлены оптимальные температурные параметры Тп и Vнагр.п., при которых стабилизируется структура подложки, уменьшается диаметр первичных нанокристаллитов до 5 нм, увеличивается скорость протекания стадий формирования покрытия и в конечном итоге процесс структурообразования покрытия с нанокристаллической и поликристаллической структурой смещается в область более низких температур.

Заявляемый способ на основе МСЗ позволяет после равномерного нагрева подложки и стабилизации ее структуры получать покрытия в различном структурном состоянии и различном сочетании физико-механических, трибологических и коррозионных свойств путем изменения температурных параметров подготовки подложки и осаждения покрытия: Тнагр.подл., Тп, Vнагр.подл. и Vнагр.п с высокой адгезионной прочностью подслоя с материалом подложки и между слоями.

Предлагаемый способ иллюстрируется чертежами, на которых изображены:

на фиг.1 - технологические и температурные условия формирования, структура покрытия Ti-Al-N;

на фиг.2 - модели структурных зон покрытий Ti-Al-N, формируемых ЭДИ при различной скорости нагрева в процессе термической обработки подложки и осаждения покрытия.

Способ получения многослойного износостойкого покрытия осуществляют следующим образом.

Подложку устанавливают на поворотное устройство в вакуумную камеру, оснащенную тремя электродуговыми испарителями: два, расположенные напротив друг друга, с титановыми катодами (ВТ1-00) и третий алюминиевый катод (А85), находящийся между ними. Проводят откачку камеры при включенном резистивном нагревателе для испарения отсорбированной влаги со стенок камеры и предварительного нагрева подложки. Проводят первый этап очистки подложки. Подают на подложку высокое напряжение 0,8…1,0 кэВ, в результате чего возникает неоднородное электрическое поле и возбуждается тлеющий разряд. Для зажигания и поддержания тлеющего разряда подают азот особой чистоты до давления в вакуумной камере 1,3 Па. Выдерживают подложку в тлеющем разряде в течение 30 мин для обеспечения ее нагрева до 400÷430 К со скоростью ~ 10 К/мин. Об окончании процесса очистки судят по отсутствию микродуг на поверхности подложки. Бесконтактный ее нагрев обеспечивает высокоэффективную микроочистку поверхности подложки при температурах ниже, чем температура отпуска ее материала, в частности, полутеплостойких, теплостойких инструментальных и конструкционных сталей. Затем на втором этапе в течение 2 мин осуществляют очистку и термомеханическую активацию поверхности подложки путем ионной бомбардировки (ИБ) ионами титана с энергией 0,8…1,0 кэВ при давлении в вакуумной камере 0,025 Па, токе дуги 75 А, обеспечивая ее нагрев до 665÷695 К.

Далее создают в вакуумной камере давление 0,75 Па, снимают высокое напряжение с подложки, подают напряжение смещения на подложку 200 В и ток дуги 75 А на два электродуговых испарителя с титановыми катодами. В течение 3 минут в среде азота проводят осаждение нижнего слоя TiN с поликристаллической структурой толщиной 500 нм. Контролируют температуру нижнего слоя TiN, которая не должна быть меньше 670÷700 К.

Далее в среде азота двумя электродуговыми испарителями с титановыми катодами наносят слой нитрида титана TiN с нанокристаллической структурой. Осаждение слоя TiN толщиной 500 нм проводят при нагреве покрытия до температуры 680÷710 К в течение 3 мин при напряжении смещения на подложке 280 В. Наноструктурированный слой TiN с нанокристаллитами, диаметр которых не превышает 10 нм, обеспечивает покрытию высокие физико-механические и трибологические, средние антикоррозионные свойства.

Далее в среде азота двумя электродуговыми испарителями с титановыми катодами и одним алюминиевым катодам наносят слой нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой. Осаждение слоя Ti-Al-N толщиной 600 нм проводят при давлении 0,75 Па, напряжении смещения на подложке 280 В, токе дуги 75 А в течение 3 минут при нагреве покрытия до температуры 690÷720 К. Наноструктурированный слой Ti-Al-N с нанокристаллитами, диаметр которых не превышает 10 нм, обеспечивает покрытию высокие физико-механические, трибологические и коррозионные свойства.

Осаждение чередующихся слоев с нанокристаллической структурой TiN и Ti-Al-N повторяют не менее трех раз с достижением температуры верхнего слоя покрытия 730÷760K, причем последним наносят слой Ti-Al-N.

Конструкция многослойного покрытия TiN-TiAlN-TiN-TiAIN основана на очередности двух- и трехкомпонентных слоев, с различным составом и свойствами и разделением внешнего воздействия на покрытие между слоями.

Таким образом, заявляемое изобретение позволяет получить многослойнуе покрытие с нанокристаллической структурой и комплексом высоких физико-механических, трибологических и коррозионных свойств в низкотемпературных условиях электродугового испарения на базе модели структурных зон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2012 |

|

RU2487189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ ОБРАБОТОК | 2024 |

|

RU2822279C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

Изобретение относится к нанесению износостойких многослойных покрытий и может быть использовано в машиностроительной, добывающей и перерабатывающей промышленности, инструментальном и ремонтном производствах. Проводят ионную очистку с нагревом и термомеханической активацией подложки с помощью электродугового испарителя в среде азота путем ее ионной бомбардировки с энергией 0,8-1,0 кэВ перед осаждением. Очистку поверхности подложки ионами азота осуществляют в тлеющем разряде при бесконтактном нагреве поверхности резистивным нагревателем до 400-430 К в течение 30 мин. Затем в процессе ионной очистки осуществляют термомеханическую активацию и нагрев поверхности подложки ионами титана до 665-695 К. Затем проводят вакуумно-плазменное нанесение многослойного покрытия в среде азота. Наносят нижний слой нитрида титана TiN с поликристаллической структурой в течение 3 мин с окончательной температурой покрытия после осаждения 670-700 К. Затем наносят чередующиеся слои двухкомпонентного нитрида титана TiN с нанокристаллической структурой и трехкомпонентного нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой. Слой TiN с нанокристаллической структурой наносят испарением двух титановых катодов при нагреве покрытия до температуры 680-710 К в течение 3 мин, а слой Ti-Al-N с нанокристаллической структурой наносят одновременным испарением двух титановых и одного алюминиевого катода при нагреве покрытия до температуры 690-720 К в течение того же времени. Осаждение чередующихся слоев проводят до достижения температуры верхнего слоя 730-760 К, причем последним наносят слой Ti-Al-N. Осаждение чередующихся слоев повторяют, по крайней мере, три раза. Обеспечивается увеличение сопротивления поверхности подложки к совместному действию истирающих, высоких контактных и тепловых нагрузок, а также к воздействию агрессивной среды. 2 ил.

Способ получения износостойкого многослойного покрытия, включающий ионную очистку с нагревом и термомеханической активацией подложки с помощью электродугового испарителя в среде азота путем ее ионной бомбардировки с энергией 0,8-1,0 кэВ перед осаждением и вакуумно-плазменное нанесение в среде азота многослойного покрытия, при этом осаждение чередующихся слоев повторяют, по крайней мере, три раза, отличающийся тем, что очистку поверхности подложки ионами азота проводят в тлеющем разряде при бесконтактном нагреве поверхности резистивным нагревателем до 400-430 К в течение 30 мин, затем в процессе ионной очистки осуществляют термомеханическую активацию и нагрев поверхности подложки ионами титана до 665-695 К, после чего наносят нижний слой нитрида титана TiN с поликристаллической структурой в течение 3 мин с окончательной температурой покрытия после осаждения 670-700 К, затем наносят чередующиеся слои двухкомпонентного нитрида титана TiN с нанокристаллической структурой и трехкомпонентного нитрида титана и алюминия Ti-Al-N с нанокристаллической структурой, при этом слой TiN с нанокристаллической структурой наносят испарением двух титановых катодов при нагреве покрытия до температуры 680-710 К в течение 3 мин, а слой Ti-Al-N с нанокристаллической структурой наносят одновременным испарением двух титановых и одного алюминиевого катода при нагреве покрытия до температуры 690-720 К в течение того же времени, при этом осаждение чередующихся слоев проводят до достижения температуры верхнего слоя 730-760 К, причем последним наносят слой Ti-Al-N.

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2007 |

|

RU2346078C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1992 |

|

RU2037563C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| US 20090011194 A1, 08.01.2009 | |||

| US 20110177460 A1, 21.07.2011 | |||

| US 20090067031 A1, 12.03.2009. | |||

Авторы

Даты

2013-09-27—Публикация

2012-04-06—Подача