Изобретение относится к композитной панели с ячеистой термореактивной матрицей, к способу изготовления этой панели и к структуре для покрытия стенки, образованной соединением таких панелей и обеспечивающей теплоизоляцию стенки по отношению к криогенным текучим средам, противопожарную защиту и/или герметичность по отношению к этим текучим средам. Изобретение находит свое применение, в частности, для структуры с целью получения покрытия платформы, палубы или корпуса плавучей установки производства сжиженного газа в открытом море и, в целом, любое другое применение, например, в области авиации, где требуется по меньшей мере одно из вышеупомянутых свойств теплоизоляции, защиты и герметичности.

Как известно, необходимо защитить от утечек или случайных разливов криогенных жидкостей (то есть сжиженных газов, температура которых в сжиженном состоянии ниже -150°С, например, сжиженных нефтяных газов, называемых GPL или сжиженный природный газ) палубы и корпуса плавучих установок производства сжиженного газа в открытом море, в частности, во время операций нагнетания, обработки, такой как сепарация, сжижение, закачка в хранилище и перекачка, применяемых для этих жидкостей. Действительно, известно, что протечки криогенных жидкостей могут повредить конструкции, обычно выполненные из стали, используемые в палубах и корпусах платформ или судов, приводя к хрупким разрывам. Поэтому ранее были разработаны структуры покрытия подложек палуб и корпусов, защищающие эти подложки от протечек этих жидкостей с точки зрения как теплоизоляции (чтобы избегать критического охлаждения подложек), так и герметичности по отношению к указанным жидкостям.

Необходимо также придать подложкам этих палуб и корпусов удовлетворительную огнестойкость, в том числе ограниченную возгораемость, стойкость к распространению пламени, ограниченное выделение дымов и теплоизоляцию (чтобы избегать критического нагрева подложек).

Известно использование защитных структур покрытия в виде соединения панелей, образующих плиты на этих подложках, причем эти панели, например, содержат:

- ячеистую композицию типа синтетического пеноматериала на основе полимерной матрицы и введенных в нее полых микросфер, недостатками которой являются плохая герметичность по отношению к криогенным текучим средам и низкая механическая прочность,

- плотную пластическую композицию типа термореактивной, недостатком которой является нежелательная геометрическая модульность, слишком большая масса и высокая стоимость, или

- волокнистый композит с ячеистой термореактивной матрицей, описанный, в частности, в указанном ниже документе.

В этом документе WO-А1-2014/009381 раскрыта композитная панель с вспененной термореактивной матрицей, содержащая подложку из натуральных волокон, пропитанную этой матрицей, которая выполнена из смолы в водной основе и из пенообразователя. Подложка выполнена из фетра, который представлен как содержащий предпочтительно короткие базальтовые волокна, при этом уточнено, что в описании единственного примера изготовленной панели упомянуто использование не коротких волокон, а, наоборот, непрерывных волокон типа “BCF” (то есть “Basalt Continuous Filaments”). Согласно этому документу, этот фетр обязательно выполняют иглопробивным с его двух сторон с добавлением дополнительного термопластического волокна из полиэтилена.

Основной недостаток панели, описанной в этом документе, кроется в этом добавлении полиэтиленовых волокон, которое необходимо для придания фетру достаточной целостности при его поверхностной плотности, составляющей от 480 до 780г/м2.

Однако можно предположить, что это добавление полиэтиленовых волокон во время поверхностного иглопробивания фетра не улучшает его механические свойства в значительной степени и, наоборот, может привести к неоднородности в фетре, что выражается в локальном изменении поверхностной плотности и является проблемой в областях, таких как авиационная промышленность.

Кроме того, во время нагрева волокнистой подложки при помощи нагревательного пресса на третьем этапе сшивания и вспучивания термореактивной смолы, описанном в этом документе, применяют температуру нагрева, составляющую от 90 до 150°С и предпочтительно от 135 до 145°С, чтобы одновременно активировать пенообразователь и обеспечить поперечное сшивание смолы. Однако эта температура нагрева может отрицательно сказаться на полиэтиленовых волокнах, добавленных ранее при операции иглопробивания, поскольку она находится в обычном интервале температуры плавления полиэтилена (85-140°С), что может сделать эти полиэтиленовые волокна совершенно бесполезными и может привести к скапливанию расплавленного полиэтилена с некоторых зонах панели.

Кроме вышеупомянутых недостатков панели, описанной в этом документе, которые напрямую связаны с иглопробиванием подложки с добавлением полиэтиленовых волокон, оказалось, что механические свойства протестированной панели улучшились лишь относительно, учитывая большую итоговую толщину панели относительно ее плотности.

Настоящее изобретение призвано предложить композитную панель с ячеистой термореактивной матрицей, при этом панель содержит по меньшей мере одну подложку, которая содержит нетканые короткие базальтовые волокна и пропитана указанной матрицей, и не имеет вышеупомянутых недостатков.

Для этого заявленная панель отличается тем, что указанная по меньшей мере одна подложка содержит несколько нетканых элементов, наложенных друг на друга по толщине наложения, при этом каждый из указанных нетканых элементов содержит указанные короткие базальтовые волокна и выполнен иглопробивным в указанной толщине без добавления термопластических волокон.

Под «нетканым элементом» в настоящем описании следует понимать мануфактурный лист, представляющий собой полотно, слой, фетр или мат из волокон, ориентированных в конкретном направлении или случайно, связанных за счет трения и/или сцепления и/или склеивания, исключая бумагу и материалы, полученные посредством тканья, вязания, тафтинга или сшивания.

Под «иглопробивными» неткаными элементами следует понимать их механическое усиление при помощи технологии иглопробивания, в результате которой создают вертикальные мостики из волокон между различными листами для их скрепления. По этой причине иглопробивание можно применять только для волокон достаточной длины, обычно не менее 30 мм и, как правило, не менее 40 мм, как в случае коротких базальтовых волокон, используемых в этих нетканых элементах.

Следует отметить, что эта заявленная панель характеризуется наложением друг на друга нескольких нетканых слоев, например, таких как слои фетра, которые содержат в основном или исключительно эти короткие базальтовые волокна (то есть в массовом количестве более 50% и предпочтительно более 90%, возможно в количестве 100%).

Согласно другому отличительному признаку изобретения, указанные короткие базальтовые волокна, включенные в состав или образующие каждый нетканый элемент, могут иметь средний диаметр, составляющий от 13 мкм до 16 мкм, и среднюю длину, составляющую от 30 мм до 60 мм и предпочтительно от 35 мм до 40 мм, причем эти короткие базальтовые волокна, используемые в рамках настоящего изобретения, можно с натяжкой отнести к категории “TBF” (“Thin Staple Basalt Fibers” на английском языке), хотя их средний диаметр слегка превышает средний диаметр имеющихся в продаже волокон “TBF”, который обычно составляет от 6 мкм до 12 мкм.

Следует отметить, что эти базальтовые волокна типа “TBF”, используемые в нетканых элементах в соответствии с настоящим изобретением, выдерживают температуры до 1040°С, не меняя своих свойств.

Следует также отметить, что в качестве коротких базальтовых волокон в нетканых элементах заявленной панели нельзя использовать:

- базальтовые волокна типа “BCF” (“Basalt Continuous Fibers” на английском языке), то есть непрерывные волокна, имеющие средний диаметр, обычно составляющий от 6 мкм до 21мкм, и очень большую среднюю длину, обычно составляющую от 40 км до 60 км, поскольку эти волокна “BCF” не обеспечивают достаточной механической прочности наложенным друг на друга нетканым элементам и требуют, как описано в вышеупомянутом документе WO-А1-2014/009381, добавления полиэтиленовых волокон для иглопробивания,

- базальтовые волокна типа “STBF” (“Super Thin Basalt Fibers” на английском языке), имеющие диаметр, обычно составляющий от 1 мкм до 3 мкм, и среднюю длину, обычно близкую к 50 мм, поскольку эти волокна очень небольшого диаметра не сцепляются между собой в достаточной степени для получения нетканого элемента типа фетра и, кроме того, являются вредными для здоровья.

Кроме того, следует отметить, что эти нетканые элементы в соответствии с изобретением структурно отличаются тем, что прошиты вместе и в глубине через это наслоение и без добавления какого-либо термопластического волокна во время иглопробивания в отличие от вышеупомянутого документа WO-А1-2014/009381, в котором предусмотрено иглопробивание двух поверхностей единого фетра с добавлением термопластических волокон из полиэтилена. Это иглопробивание по глубине нетканых элементов в соответствии с изобретением без добавления термопластического материала (то есть без добавления полиолефина, такого как полиэтилен, или любого другого термопластического полимера) позволяет добиться удовлетворительной механической прочности нетканых элементов путем их соединения между собой и одновременно преодолеть вышеупомянутый недостаток решения согласно этому документу, связанный с использованием полиолефиновых волокон для иглопробивания, которые могут расплавиться во время вспенивания/поперечного сшивания термореактивной матрицы.

Предпочтительно указанные наложенные друг на друга нетканые элементы могут включать в себя по меньшей мере три и предпочтительно четыре указанных нетканых элемента.

Согласно первому варианту осуществления изобретения, эти наложенные друг на друга нетканые элементы выполнены иглопробивными с добавлением непрерывных базальтовых волокон.

Согласно этому первому варианту, указанные непрерывные базальтовые волокна могут образовать параллельные нити основы, пропущенные в указанные наложенные друг на друга нетканые элементы, при этом указанные нити основы попарно разделены расстоянием, предпочтительном составляющим от 10 см до 40 см и еще предпочтительнее - от 15 см до 25 см.

Предпочтительно эти непрерывные базальтовые волокна могут иметь линейную массовую плотность, составляющую от 100 текс до 300 текс, предпочтительно от 180 до 230 текс, и предпочтительно соответствуют определению “BCF”.

Следует отметить, что эти непрерывные базальтовые волокна позволяют повысить прочность указанной подложки в направлении длины (то есть в направлении нитей основы).

Согласно этому же первому варианту, каждый из указанных нетканых элементов может быть образован (исключительно) этими короткими базальтовыми волокнами и этими непрерывными базальтовыми волокнами и каждый из них может иметь поверхностную плотность от 480 до 2000 г/м2.

Согласно второму варианту осуществления изобретения, указанные наложенные друг на друга нетканые элементы имеют, каждый, поверхностную плотность более 1000 г/м2 и выполнены иглопробивными без добавления каких-либо волокон.

Согласно этому второму варианту, указанные наложенные друг на друга нетканые элементы могут быть образованы (исключительно) указанными короткими базальтовыми волокон.

Предпочтительно указанная по меньшей мере одна подложка, пропитанная указанной термореактивной матрицей, может содержать указанные наложенные друг на друга нетканые элементы в массовом количестве, составляющем от 15 до 25%, и указанную матрицу в массовом количестве от 75 до 85%.

Предпочтительно термореактивная матрица может содержать (в массовых процентах):

- от 50 до 65% смолы на водной основе, выбранной из группы, в которую входят меламиноформальдегидные смолы, фенольные смолы и столярные клеи, и предпочтительно меламиноформальдегидную смолу;

- от 3 до 15% пенообразователя для получения открытых ячеек, который предпочтительно содержит изобутан (при температурах прессования ниже 150°С) или изопентан (при температурах прессования выше 150°С);

- от 0,5 до 2% катализатора, предпочтительно содержащего амин гидрохлорид;

- от 30 до 45% водного растворителя, такого как вода; и

- от 0 до 3% факультативных добавок, например, таких как измельченный углерод или графит.

Согласно другому отличительному признаку изобретения, указанные наложенные друг на друга нетканые элементы, пропитанные указанной термореактивной матрицей, могут иметь плотность от 60 кг/м3 до 1200 кг/м3 и толщину от 5 мм до 30 мм.

Предпочтительно указанная панель может дополнительно содержать:

- по меньшей мере один лист алюминиевой фольги, находящийся снаружи указанных наложенных друг на друга нетканых элементов указанной по меньшей мере одной подложки, например, находящийся между двумя указанными подложками, каждая из которых состоит из указанных наложенных друг на друга нетканых элементов, и/или

- наружный слой, образующий защитное покрытие панели, который выбирают из группы, в которую входят каучуки, термопластические полимеры, эпоксидные краски и полиуретаны.

Следует отметить, что этот наружный слой предназначен, например, для образования верхнего слоя структуры для покрытия стенки или подложки в соответствии с изобретением, образующей наружную поверхность пола, платформы, палубы или корпуса, на которой могут работать операторы.

Предпочтительно указанная панель может иметь:

- теплопроводность при 25°С, меньшую или равную 50 мВт.м-1.К-1 (предпочтительно меньшую или равную 35 мВт.м-1.К-1), что обеспечивает ей, в частности, теплоизоляцию по отношению к криогенным текучим средам таким образом, чтобы температура нижележащей подложки не опускалась ниже -50°С, и/или

- герметичность по отношению к криогенным текучим средам, позволяющую избегать любого контакта этих текучих сред с нижележащей подложкой, и/или

- пассивную огнестойкость, в том числе:

- воспламеняемость класса CFL-S1 согласно норме NF EN 13501-1,

- стойкость к распространению пламени менее 25, измеренную по норме ASTM E84,

- показатель выделения дымов менее 130, измеренный по норме ASTM E84, и

- теплоизоляцию по отношению к огню, обеспечивающую температуру нижележащей подложки не выше 427°С.

Следует отметить, что преимуществом заявленных панелей является их прозрачность по отношению к сверхвысоким частотам, включая специфическую частоту воды (1000-1100 МГц), и возможность их легкого ремонта.

Структура для покрытия стенки в соответствии с изобретением, предназначенная для придания указанной стенке свойств теплоизоляции в отношении криогенных текучих сред и/или огнестойкости и/или герметичности по отношению к этим текучим средам, при этом структура выполнена, в частности, с возможностью покрытия платформы, палубы или корпуса плавучей установки для производства сжиженного газа в открытом море, отличается тем, что содержит соединение указанных панелей, предназначенное для крепления на стенке, при этом панели соединены между собой при помощи средств герметичного соединения, предпочтительно содержащих композитные шнуры на основе коротких базальтовых волокон, пропитанных ячеистой термореактивной матрицей, идентичной или отличной от матрицы панелей.

Следует отметить, что заявленные структуры покрытия могут относиться к покрытию любой стенки или нижележащей подложки, независимо от того, является эта стенка, например, горизонтальной (при этом структура образует плиточное покрытие, образованное соединением, например, многоугольных плит), вертикальной или другой, и эти структуры могут, например, предохранять стенки, такие как стены или перегородки, от воспламенения. В варианте эти структуры могут предохранять здания, промышленное оборудование (в том числе термически изолированные криогенные трубопроводы или баки) и наземные, железнодорожные, морские, речные, воздушные или космические транспортные средства.

Заявленный способ изготовления указанной заявленной панели отличается тем, что включает в себя следующие последовательные этапы:

а) иглопробивание указанных наложенных друг на друга нетканых элементов указанной по меньшей мере одной подложки в указанной толщине наложения без добавления термопластических волокон, предпочтительно с добавлением непрерывных базальтовых волокон,

b) пропитка иглопробивных нетканых элементов указанной матрицей,

c) каландрирование указанных пропитанных нетканых элементов,

d) сушка указанных пропитанных и каландрированных нетканых элементов, затем

e) прессование указанных пропитанных, каландрированных и высушенных нетканых элементов между нагревательными плитами с контролируемым промежутком.

Другие отличительные признаки, преимущества и детали настоящего изобретения будут более очевидны из нижеследующего описания нескольких не ограничительных примеров осуществления, представленного со ссылками на прилагаемые чертежи, на которых:

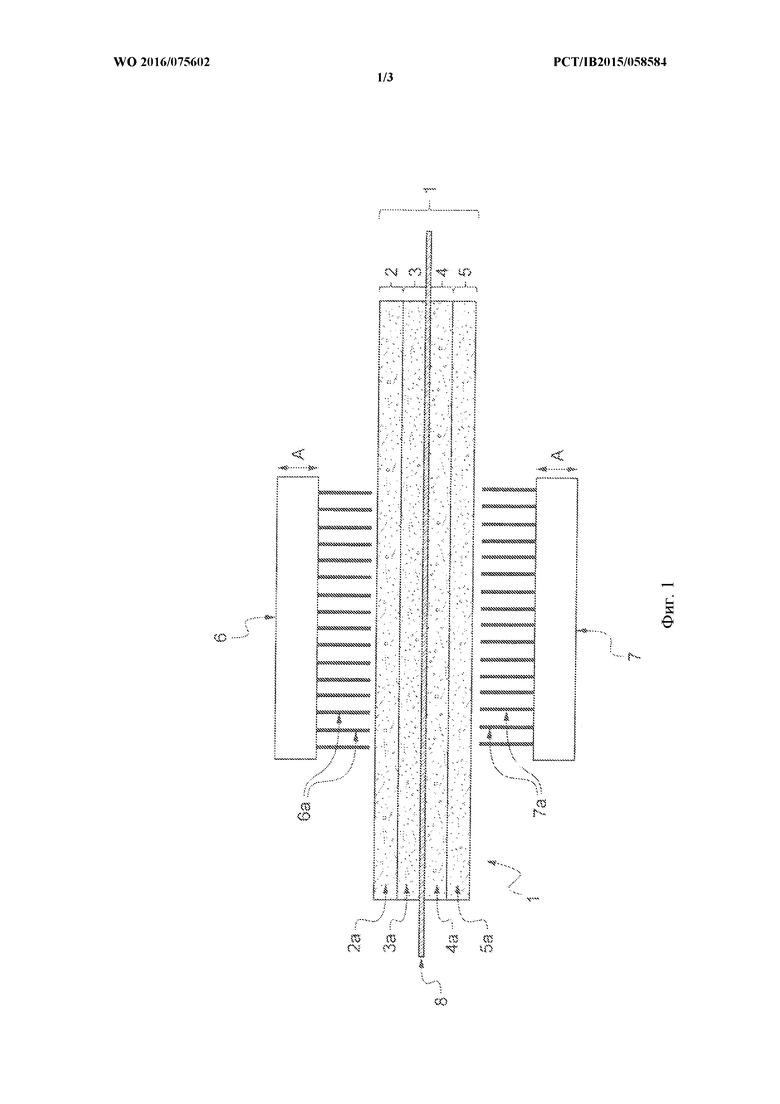

на фиг. 1 схематично показана подложка, включенная в панель согласно примеру указанного первого варианта осуществления изобретения, а также показано иглопробивание, применяемое к подложке до ее пропитки термореактивной матрицей, вид в поперечном сечении.

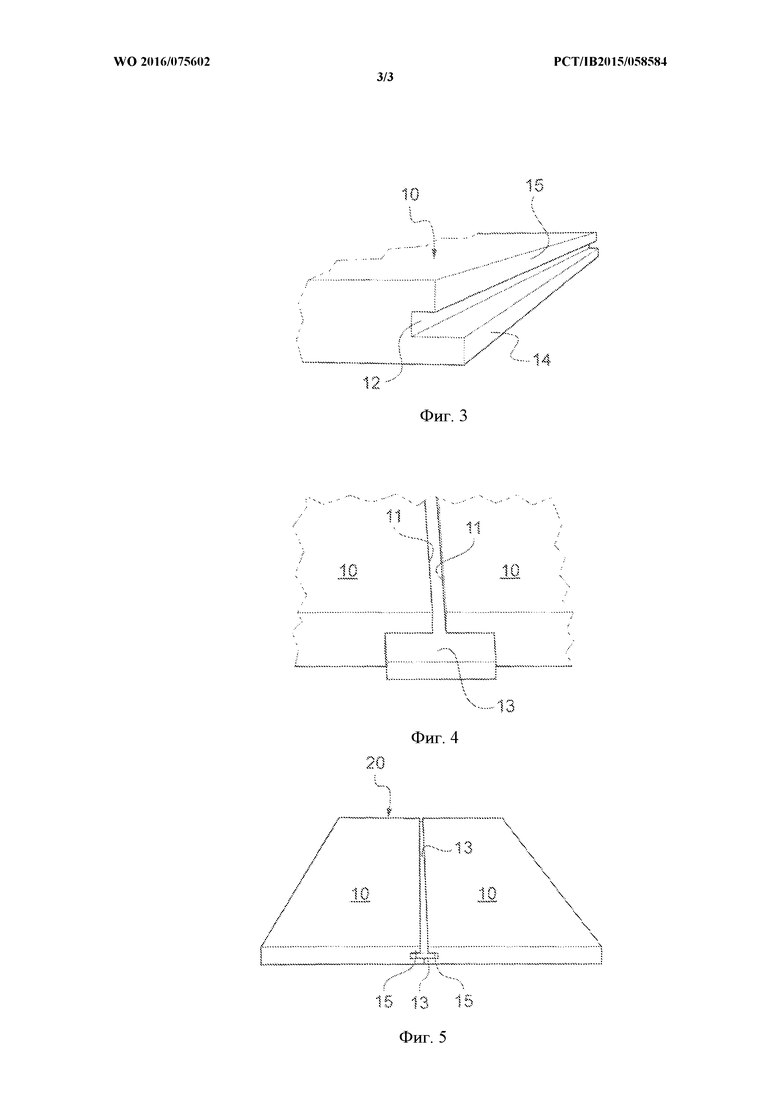

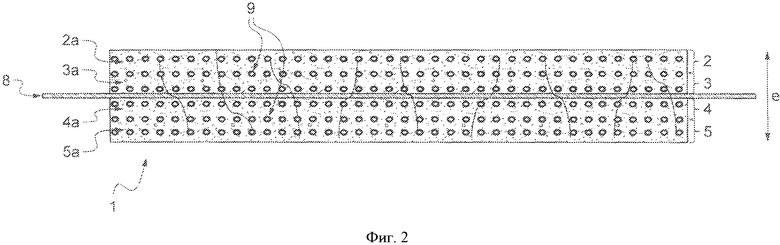

на фиг. 2 - подложка, показанная на фиг. 1, после иглопробивания и пропитки матрицей, вид в поперечном сечении.

на фиг. 3 – шпунтованное продольное ребро панели согласно изобретению, предназначенное для размещения средства соединения с другой панелью, вид в перспективе.

на фиг. 4 – часть ребра панели, показанного на фиг. 3, соединенного с ребром другой панели посредством размещения средства соединения, детальный вид в перспективе.

на фиг. 5 - соединение, показанное на фиг. 4, вид сверху в перспективе.

Подложка 1 согласно примеру изобретения, показанная на фиг. 1 в ходе изготовления, содержит четыре наложенных друг на друга нетканых элемента 2, 3, 4 и 5 типа фетров, которые до иглопробивания при помощи инструментов 6 и 7, оснащенных иглами 6а и 7а, в основном или исключительно состоят из коротких базальтовых волокон 2а, 3а, 4а, 5а по существу типа “TBF”. Предпочтительно волокна 2а, 3а, 4а, 5а могут иметь средний диаметр около 13 мкм и среднюю длину около 40 см.

В примере, представленном на фиг. 1, волокна 2а, 3а, 4а, 5а показаны схематично, при этом можно уточнить, что для каждого из нетканых элементов 2-5 можно предусмотреть более или менее случайную ориентацию волокон 2а-5а.

После иглопробивания по глубине нетканых элементов 2а-5а посредством возвратно-поступательных движений инструментов 6 и 7 в направлении двойных стрелок А, при которых иглы 6а и 7а проходят, каждая, через всю толщину нетканых элементов 2а-5а, с добавлением, согласно этому первому варианту изобретения, длинных (то есть по существу непрерывных) базальтовых волокон класса “BCF” для получения нитей основы 8, получают иглопробивную подложку, показанную частично на фиг. 1 и полностью на фиг.2, с введением непрерывных базальтовых нитей основы 8 (на этих фигурах показана только одна нить основы) с промежутками между последовательными нитями основы 8, составляющими от 10 см до 40 см и предпочтительно порядка 20 см. В качестве добавочных волокон типа “BCF”, используемых для этого иглопробивания, предпочтительно использовали нити с титром, меньшим или равным 230 текс и предпочтительно равным 180текс, причем эти длинные или непрерывные нити имеют средний диаметр, составляющий от 6 мкм до 21 мкм.

Поверхностная плотность наслоения нетканых элементов 2-5 после иглопробивания через непрерывные волокна 8 предпочтительно составляет от 480 до 1000 г/м2, включая 780г/м2, причем в этом варианте выполнения, показанном на фиг. 2, нетканые элементы 2-5, наложенные друг на друга по толщине е в большей степени состоят из коротких волокон 2а-5а и в меньшей степени из непрерывных волокон 8.

Как было указано выше в общем описании настоящего изобретения, в варианте можно производить иглопробивание нетканых элементов 2-5 без добавления волокон, и в этом случае нетканые элементы 2-5 состоят только из коротких базальтовых волокон 2а-5а.

После этого иглопробивания нетканые элементы 2-5 были пропитаны термореактивной матрицей 9 на основе (то есть в основном состоящей в массе из) термореактивной смолы в водной среде, предпочтительно содержащей сополимер меламина формальдегида (с массовым содержанием формальдегидов всего 0,2.10-1%).

В нижеследующей таблице 1 представлен пример состава, опробованного для подложки 1, состоящей из иглопробивных нетканых элементов 2-5, и для композиции термореактивной матрицы 9, пропитавшей эту подложку 1.

Таблица 1

Для изготовления заявленных композитных панелей 10 из нетканой подложки 1, пропитанной этой матрицей 9, согласно примеру осуществления изобретения, выполнили следующие операции:

На первом этапе произвели каландрирование подложки 1, пропитанной матрицей 9, чтобы контролировать относительную пропорцию между этой подложкой 1 и этой матрицей 9.

На втором этапе произвели сушку пропитанной матрицей 9 и каландрированной подложки 1 посредством следующих операций:

- Испарение части воды из подложки 1 в течение 2 часов;

- Конденсация испаренной воды в течение 2 часов;

- Непрерывное удаление конденсированной воды; затем

- Повторение этих двух циклов испарения и конденсации в течение времени от 24 часов до 48 часов.

На третьем этапе произвели прессование подложки 1 в сухом состоянии между двумя нагревательными плитами с контролируемым промежутком в следующем порядке:

- 8-минутный цикл при 120°С с усилием 300 кН на плитах;

- 30-скундный цикл при 0 кН (декомпрессия);

- 7-минутный цикл при 120°С с усилием 300 кН на плитах; затем

- Охлаждение изделия на плоской поверхности в течение 30 минут.

Следует отметить, что в рамках способа изготовления панели 10 в соответствии с изобретением можно предусмотреть прессование:

- одной или сразу нескольких нетканых подложек 1 в ходе одного цикла, или в варианте

- n подложек 1 друг за другом (то есть в ходе n циклов), где n является целым числом от 2 до 5 (в этом случае различные подложки 1 могут иметь одинаковую или не одинаковую толщину).

Таким образом, получили заявленные композитные панели 10, каждая из которых представляет собой прямоугольную плиту, как показано на фиг. 3-5, при этом в варианте можно получать панели 10 прямоугольной или многоугольной формы. Максимальные полученные площади для этих заявленных панелей 10, которые были ограничены поверхностями используемых прессов, составляли в этих примерах выполнения от 0,5 м2 до 6 м2. Кроме того, эти панели 10 имели, каждая, плотность, которая составила от 60 кг/м3 до 1200 кг/м3 и которая могла меняться или нет на поверхности каждой панели 10 при толщине панели 10 от 5 мм до 30 мм.

Панели 10 подвергли вышеупомянутым испытаниям, получив, в частности, в качестве результатов теплопроводность при 25°С, меньшую или равную 35 мВт.м-1.К-1, герметичность к криогенным текучим средам и удовлетворительную пассивную огнестойкость (измеренную по указанной воспламеняемости, по указанной стойкости к распространению пламени, указанному показателю выделения дымов и указанной теплоизоляции относительно огня).

Как показано на фиг. 3-5, в каждом из двух продольных ребер 11 каждой панели 10 выполнили продольный паз 12, в который поместили герметичный композитный соединительный шнур 13, для получения структуры 20 для покрытия стенки в соответствии с изобретением. Каждый шнур 13 выполнен из тех же коротких базальтовых волокон, что и волокна 2а-5а нетканых элементов 2-5, и пропитанных такой же ячеистой термореактивной матрицей, что и матрица 9, использованная для пропитки нетканых элементов 2-5 (при этом в варианте можно использовать ячеистый композитный шнур 13 на основе подложки и/или пропиточной матрицы, отличных от используемых для каждой панели 10).

В примере, представленном на фиг. 3-5, каждый паз 12 имеет несимметричное поперечное сечение в виде U, то есть ограниченное краем 14 (нижним на этих фигурах), более широким, чем другой край 15 (верхний на этих фигурах), чтобы во время стыкования двух панелей 10 в одной плоскости двумя краями пазов 12, расположенными друг против друга, более широкие нижние края 14 по существу упирались друг в друга и чтобы менее широкие верхние края 15 находились на расстоянии друг от друга. Каждый соединительный шнур 12 имеет, таким образом, по существу Т-образное поперечное сечение (то есть в виде перевернутого Т, вершина которого заполняет два противоположных паза и ножка которого непрерывно продолжает эту вершину между двумя отстоящими друг от друга верхними краями по всей длине панели 10 заподлицо со смежными поверхностями панелей 10).

Следует отметить, что таким образом можно получить модульную структуру 20 покрытия переменной площади, которую адаптируют к площади предохраняемой нижележащей стенки.

Изобретение относится к композитной панели с ячеистой термореактивной матрицей, к способу изготовления этой панели и к структуре для покрытия стенки, образованной соединением таких панелей и обеспечивающей теплоизоляцию стенки по отношению к криогенным текучим средам, противопожарную защиту и/или герметичность по отношению к этим текучим средам. Заявленная панель с ячеистой термореактивной матрицей (9), при этом панель содержит по меньшей мере одну подложку (1), которая содержит нетканые короткие базальтовые волокна (2а, 3а, 4а, 5а) и пропитана указанной матрицей, выполнена таким образом, что указанная по меньшей мере одна подложка содержит несколько нетканых элементов (2, 3, 4, 5), наложенных друг на друга по толщине (е) наложения, при этом каждый из этих нетканых элементов содержит эти короткие базальтовые волокна и выполнен иглопробивным в указанной толщине без добавления термопластических волокон. 3 н. и 14 з.п. ф-лы, 5 ил.

1. Композитная панель (10) с ячеистой термореактивной матрицей (9), содержащая по меньшей мере одну подложку (1), которая содержит нетканые короткие базальтовые волокна (2а, 3а, 4а, 5а) и пропитана указанной матрицей, отличающаяся тем, что указанная по меньшей мере одна подложка содержит несколько нетканых элементов (2, 3, 4, 5), наложенных друг на друга по толщине (е) наложения, при этом каждый из указанных нетканых элементов содержит указанные короткие базальтовые волокна и выполнен иглопробивным в указанной толщине без добавления термопластических волокон.

2. Панель (10) по п. 1, отличающаяся тем, что указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5) включают в себя по меньшей мере три и предпочтительно четыре указанных нетканых элемента.

3. Панель (10) по п. 1 или 2, отличающаяся тем, что указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5) выполнены иглопробивными с добавлением непрерывных базальтовых волокон (8).

4. Панель (10) по п. 3, отличающаяся тем, что указанные непрерывные базальтовые волокна (8) образуют параллельные нити основы, пропущенные в указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5), при этом указанные нити основы попарно разделены расстоянием, предпочтительном составляющим от 10 см до 40 см.

5. Панель (10) по п. 4, отличающаяся тем, что указанные непрерывные базальтовые волокна (8) имеют линейную массовую плотность, составляющую от 100 текс до 300 текс, и предпочтительно соответствуют определению “BCF”.

6. Панель (10) по любому из пп. 3-5, отличающаяся тем, что каждый из указанных нетканых элементов (2, 3, 4, 5) образован указанными короткими базальтовыми волокнами (2а, 3а, 4а, 5а) и указанными непрерывными базальтовыми волокнами (8).

7. Панель (10) по любому из пп. 1-6, отличающаяся тем, что каждый из указанных нетканых элементов (2, 3, 4, 5) имеет поверхностную плотность от 480 г/м2 до 2000 г/м2.

8. Панель (10) по п. 1 или 2, отличающаяся тем, что указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5) имеют, каждый, поверхностную плотность более 1000г/м2 и выполнены иглопробивными без добавления каких-либо волокон.

9. Панель (10) по п. 8, отличающаяся тем, что указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5) состоят, каждый, из указанных коротких базальтовых волокон (2а, 3а, 4а, 5а).

10. Панель (10) по любому из пп. 1-9, отличающаяся тем, что указанные короткие базальтовые волокна (2а, 3а, 4а, 5а) имеют средний диаметр, составляющий от 13 мкм до 16 мкм, и среднюю длину, составляющую от 30 мм до 60 мм.

11. Панель (10) по любому из пп. 1-10, отличающаяся тем, что указанная по меньшей мере одна подложка (1), пропитанная указанной термореактивной матрицей (9), содержит указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5) в массовом количестве, составляющем от 15 до 25%, и указанную матрицу в массовом количестве, составляющем от 75 до 85%.

12. Панель (10) по любому из пп. 1-11, отличающаяся тем, что указанная термореактивная матрица (9) содержит:

от 50 до 65 мас.% смолы на водной основе, выбранной из группы, в которую входят меламиноформальдегидные смолы, фенольные смолы и столярные клеи, и предпочтительно меламиноформальдегидную смолу;

от 3 до 15 мас.% пенообразователя для получения открытых ячеек, который предпочтительно содержит изобутан или изопентан;

от 0,5 до 2 мас.% катализатора, предпочтительно содержащего амин гидрохлорид;

от 30 до 45 мас.% водного растворителя, такого как вода.

13. Панель (10) по любому из пп. 1-12, отличающаяся тем, что указанные наложенные друг на друга нетканые элементы (2, 3, 4, 5), пропитанные указанной термореактивной матрицей (9), имеют плотность от 60 кг/м3 до 1200 кг/м3 и толщину от 5 мм до 30 мм.

14. Панель (10) по любому из пп. 1-13, отличающаяся тем, что дополнительно содержит:

по меньшей мере один лист алюминиевой фольги, находящийся снаружи указанных наложенных друг на друга нетканых элементов указанной по меньшей мере одной подложки (1), и/или

наружный слой, образующий защитное покрытие панели, который выбирают из группы, в которую входят каучуки, термопластические полимеры, эпоксидные краски и полиуретаны.

15. Панель (10) по любому из пп. 1-14, отличающаяся тем, что имеет теплопроводность, меньшую или равную 50 мВтм-1⋅К-1 и/или герметичность по отношению к криогенным текучим средам, и/или огнестойкость.

16. Структура (20) для покрытия стенки, предназначенная для придания указанной стенке свойств теплоизоляции в отношении криогенных текучих сред и/или огнестойкости и/или герметичности по отношению к этим текучим средам, при этом структура выполнена, в частности, с возможностью покрытия платформы, палубы или корпуса плавучей установки для производства сжиженного газа в открытом море,

отличающаяся тем, что содержит соединение панелей (10) по любому из пп. 1-15, предназначенное для крепления на указанной стенке, при этом панели соединены между собой при помощи средств (13) герметичного соединения, предпочтительно содержащих композитные шнуры на основе коротких базальтовых волокон (2а, 3а, 4а, 5а), пропитанных ячеистой термореактивной матрицей (9), идентичной или отличной от матрицы панелей.

17. Способ изготовления панели (10) по любому из пп. 1-15, отличающийся тем, что включает в себя следующие последовательные этапы:

а) иглопробивание указанных наложенных друг на друга нетканых элементов (2, 3, 4, 5) указанной по меньшей мере одной подложки (1) в указанной толщине (е) наложения без добавления термопластических волокон, предпочтительно с добавлением непрерывных базальтовых волокон (8),

b) пропитка указанных иглопробивных наложенных друг на друга нетканых элементов указанной термореактивной матрицей (9),

c) каландрирование указанных пропитанных нетканых элементов,

d) сушка указанных пропитанных и каландрированных нетканых элементов, затем

e) прессование указанных пропитанных, каландрированных и высушенных нетканых элементов между нагревательными плитами с контролируемым промежутком.

| WO 2014009381 A1, 16.01.2014 | |||

| DE 102012106083 A1, 09.01.2014 | |||

| Регенеративный приемник | 1923 |

|

SU490A1 |

| Термоэлектрический прибор для измерения силы тока высокой частоты | 1946 |

|

SU69079A1 |

| ПАНЕЛЬ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТРУКТУРНОЙ ПРОЧНОСТЬЮ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ ПАНЕЛИ | 2008 |

|

RU2479680C2 |

Авторы

Даты

2019-05-29—Публикация

2015-11-06—Подача