[0001] Настоящее изобретение имеет отношение к усовершенствованному устройству для формирования заранее определенных "порций" сельскохозяйственных продуктов или продуктов растениеводства, и к упаковыванию этих продуктов полностью автоматическим способом.

[0002] Упомянутые продукты поступают как в виде отдельных единиц, так и в виде неопределенной массы, то есть в группах или в форме сплошной массы, и перемещаются по существу непрерывно специальным транспортировочным устройством, и при этом их один за другим необходимо загружать во множество тарных емкостей или упаковочных емкостей так, чтобы в каждую из таких упаковочных емкостей загружать такое количество продуктов, вес которого не ниже заранее определенной минимальной величины.

[0003] В целом промышленные/профессиональные устройства, предназначенные для этих целей, широко известны; например, в патенте US 6,016,643 описан вариант исполнения, в котором устройство содержит конвейер с роликами, которые образуют множество соответствующих "ячеек", внутри которых соответствующие продукты перемещаются в разделенном на отдельные единицы виде; в конце упомянутого конвейера расположена тарная емкость, которая заполняется непрерывной последовательностью продуктов, перемещенных соответствующими ячейками.

[0004] Упомянутую тарную емкость непрерывно взвешивают, что позволяет контролировать в режиме реального времени увеличение веса общего количества загруженных в тарную емкость продуктов и сравнивать упомянутый общий вес непрерывно и по существу немедленно с "целевой" контрольной величиной.

[0005] Этап загрузки продолжается до тех пор, пока общий вес загруженных в тарную емкость продуктов не достигнет и не превысит упомянутую "целевую" величину, и в этот момент времени этап загрузки этой загружаемой тарной емкости прекращают, эту тарную емкость направляют на следующий этап перемещения/обработки, и подготавливают новую пустую тарную емкость, для которой начинают новый цикл загрузки.

[0006] Ясно, что целью этого патента является дозирование загрузки каждой отдельной тарной емкости, что позволяет избежать загрузки излишнего количества продуктов.

[0007] Это решение выглядит целесообразным с точки зрения простоты автоматизации; однако оно имеет два серьезных недостатка:

- первый недостаток обусловлен тем, что загрузка продуктов на роликовый конвейер осуществляется в разделенном на отдельные единицы виде, и это, разумеется, значительно ограничивает скорость загрузки тарных емкостей и, в конечном счете, значительно ограничивает общую производительность всего устройства, что неприемлемо в высококонкурентной отрасли производства;

- второй недостаток обусловлен тем, что контролируемый вес является весом всей тарной емкости, даже тогда, когда загрузка тарной емкости достигнет максимума; в этих условиях точность измерения общего веса постепенно снижается, так что невозможно точно определить по отношению к общему весу заполненной тарной емкости вес продуктов, которые неизбежно загружаются в тарную емкость за короткий промежуток времени между моментом обнаружения достижения "целевого" веса и моментом окончательной остановки конвейера.

[0008] Негативным последствием такого явления является возможность и частая повторяемость загрузки в тарную емкость излишнего количества продуктов, значительно превышающего упомянутую "целевую" величину.

[0009] Это обстоятельство, разумеется, является неприемлемым для дорогостоящих продуктов и, разумеется, является еще более неприемлемым при обработке большого количества продуктов.

[0010] Из патента ЕР 2242692 В1 известен способ создания устройства для полуавтоматического заполнения непрерывного ряда тарных емкостей различными видами продуктов путем выполнения некоторых операций, включающих первоначальное взвешивание тарной емкости после начального помещения в нее первой порции продуктов, и последующее помещение в тарную емкость второй порции продуктов, получаемых из по меньшей мере двух различных податчиков подобных продуктов, при этом количество продуктов в упомянутой второй порции выбирают в соответствии с их весом, который заранее определяют на основании измеренного веса первой порции продуктов.

[0011] В соответствии с этим патентом упомянутые два различных податчика подобных продуктов и соответствующие вспомогательные средства добавления продуктов расположены в поперечном направлении относительно направления перемещения продуктов, составляющих первую взвешиваемую порцию.

[0012] Это решение отвечает требованиям для довольно крупных продуктов и продуктов, которые являются легкоповреждаемыми по своей природе, и с которыми, следовательно, необходимо обращаться осторожно и поодиночке, но оно не может эффективно использоваться для продуктов других видов, таких как вишня, которые вследствие их количества и свойств следует обрабатывать и перемещать группами; кроме того, упомянутый патент требует, чтобы тарные емкости загружались в движении, и это дополнительно ограничивает производительность предложенного устройства, поскольку повышает его сложность; и, наконец, упомянутое устройство предпочтительно предназначено для ручной загрузки продуктов в соответствующую тарную емкость, и это, разумеется, требует использования определенного количества персонала, с заметными дополнительными затратами по сравнению с полностью автоматизированной подобной операцией.

[0013] Из WO 10000890 известно решение, пригодное для создания устройства и способа автоматической загрузки тарных емкостей продуктами различных видов, с точным дозированием веса загружаемой порции; этот способ характеризуется использованием отдельных бункеров, формирующих различные частичные порции, заранее определенные и взвешенные, а также предложена и применена специальная последовательность операций для выбора и объединения всех и только тех частичных порций, которые в совокупности образуют вес, как можно более близкий к заранее определенному оптимальному весу.

[0014] Это решение концептуально подобное предыдущему решению, однако имеет механически сложное устройство и является сложным в эксплуатации, поскольку необходимо обеспечить определенное количество бункеров и соответствующих подающих и выгружающих средств, и, кроме того, необходимо обеспечить соответствующее количество взвешивающих средств, а также из-за сложности операций, выполняемых с продуктами перед формированием конечной порции.

[0015] Более того, наличие бункеров приемлемо для очень прочных, твердых и устойчивых к повреждениям сельскохозяйственных продуктов, таких как картофель, но неприемлемо, когда необходимо выполнять операции со значительно более мягкими продуктами и в ограниченных количествах, например, при загрузке вишни в обычные корзинки для конечного сбыта и потребления.

[0016] В заключение следует отметить, что упомянутые выше устройства имеют понятные и непреодолимые существенные ограничения, которые не позволяют выполнять дозированную загрузку легкоповреждаемых продуктов в непрерывный ряд тарных емкостей, предназначенных, в частности, для конечного потребления, которые не позволяют охарактеризовать эти устройства как простые, безопасные, автоматические, пригодные для обработки продуктов как группами, так и по отдельности, и которые не допускают использование более одного взвешивающего средства.

[0017] Поэтому было бы желательно, и это является основной целью настоящего изобретения, предложить автоматическое устройство такого типа, которое пригодно для автоматического взвешивания и загрузки определенного количества сельскохозяйственных продуктов с точно измеренным весом, и которое способно преодолеть описанные выше ограничения.

[0018] Эта цель достигнута созданием устройства, изготовленного и работающего в соответствии с прилагаемой формулой изобретения.

[0019] Характеристики и преимущества этого изобретения станут более понятными из дальнейшего описания, приведенного только как пример для пояснения, который не ограничивает объем этого изобретения, со ссылкой на прилагаемые фигуры, на которых:

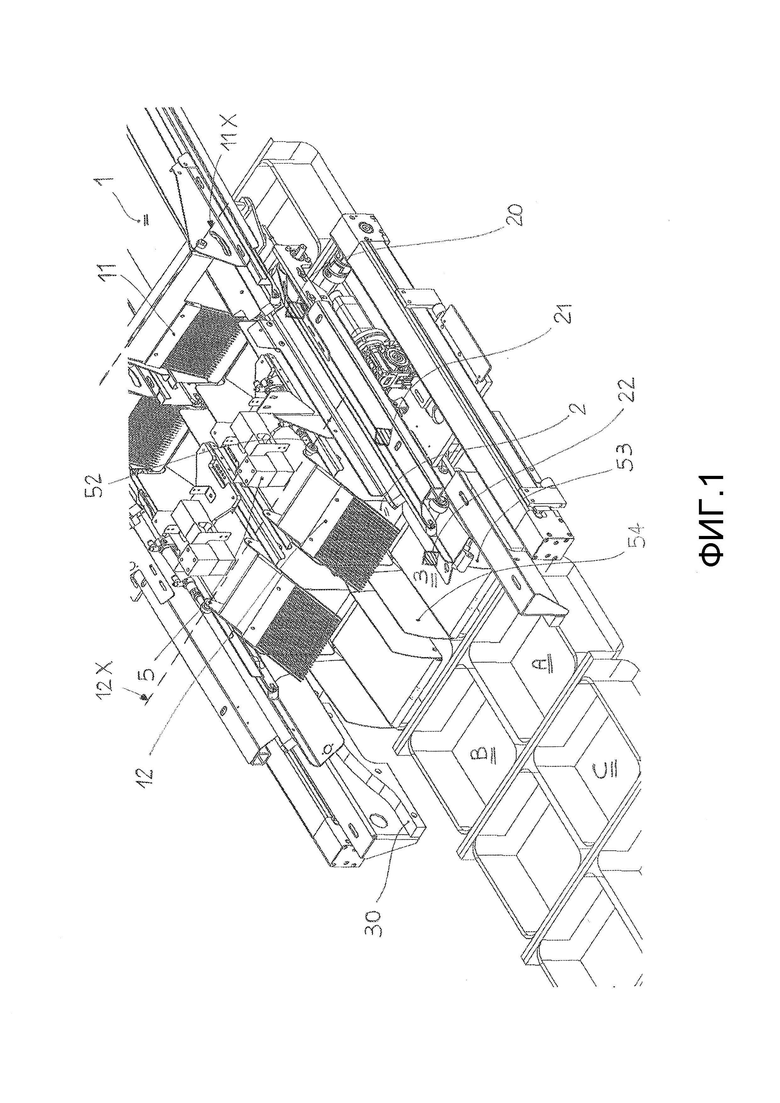

на Фиг. 1 показан внешний вид в перспективе устройства по настоящему изобретению в первом рабочем состоянии, с направлением взгляда по диагонали;

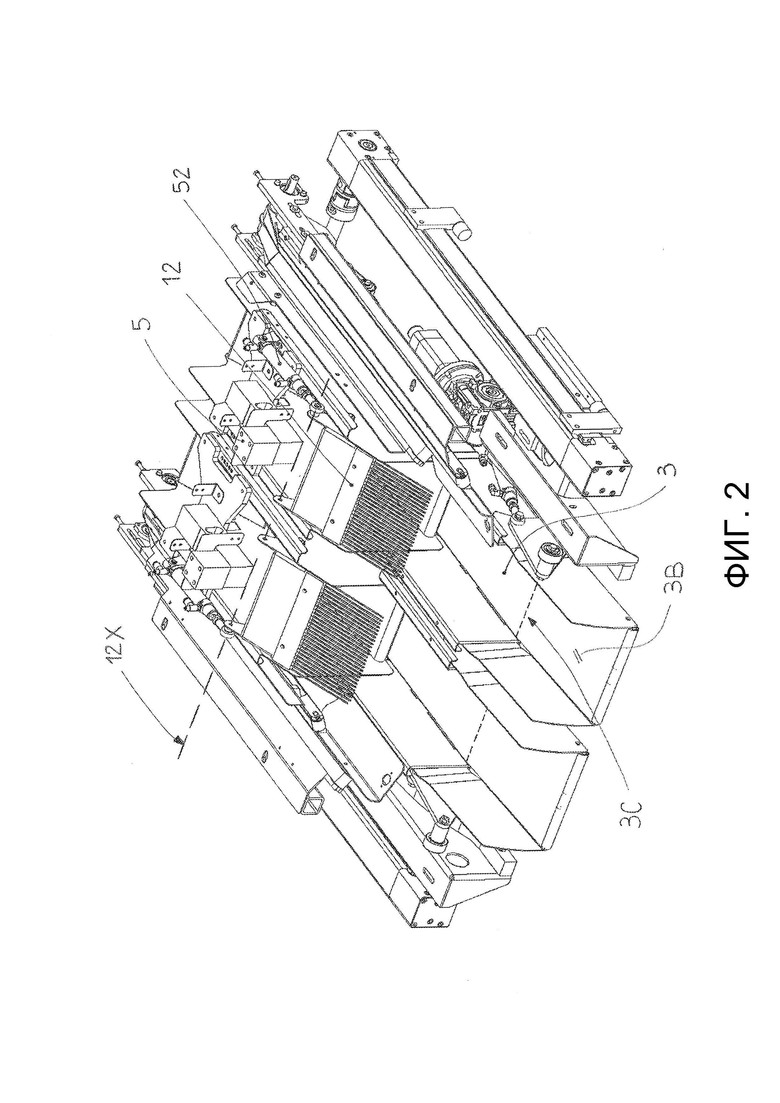

на Фиг. 2 показан вид устройства, подобного показанному на Фиг. 1, во втором рабочем состоянии;

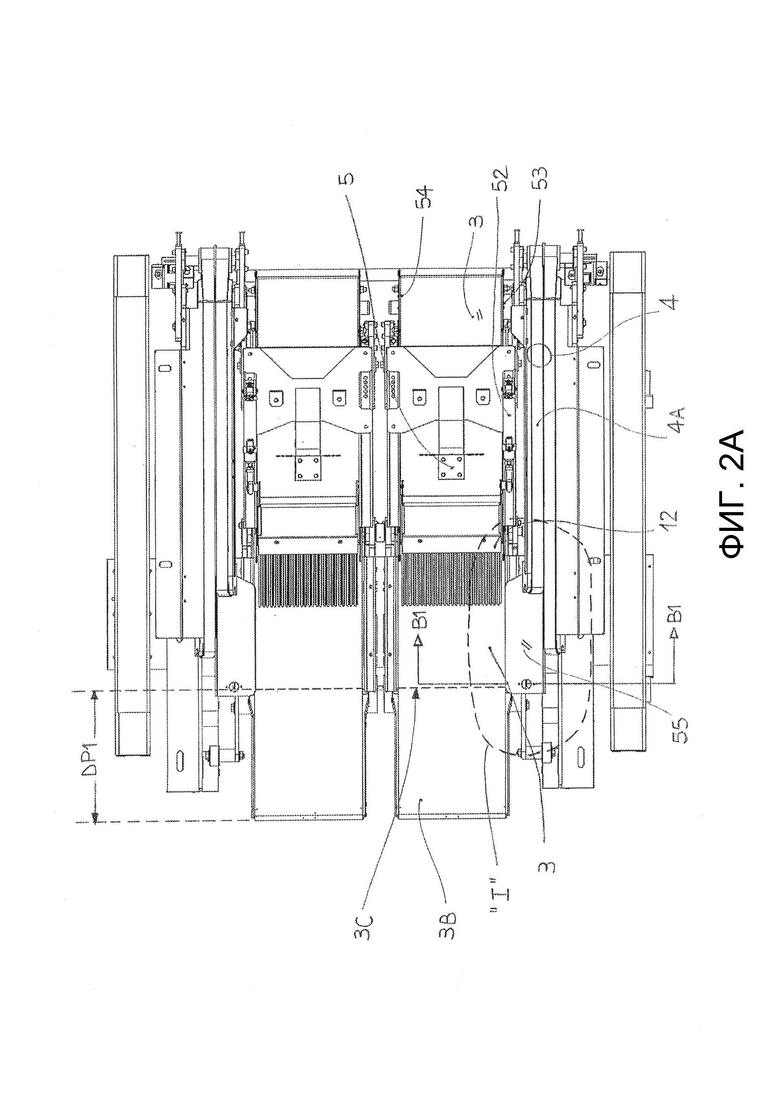

на Фиг. 2А показан вид сверху устройства, показанного на Фиг. 2;

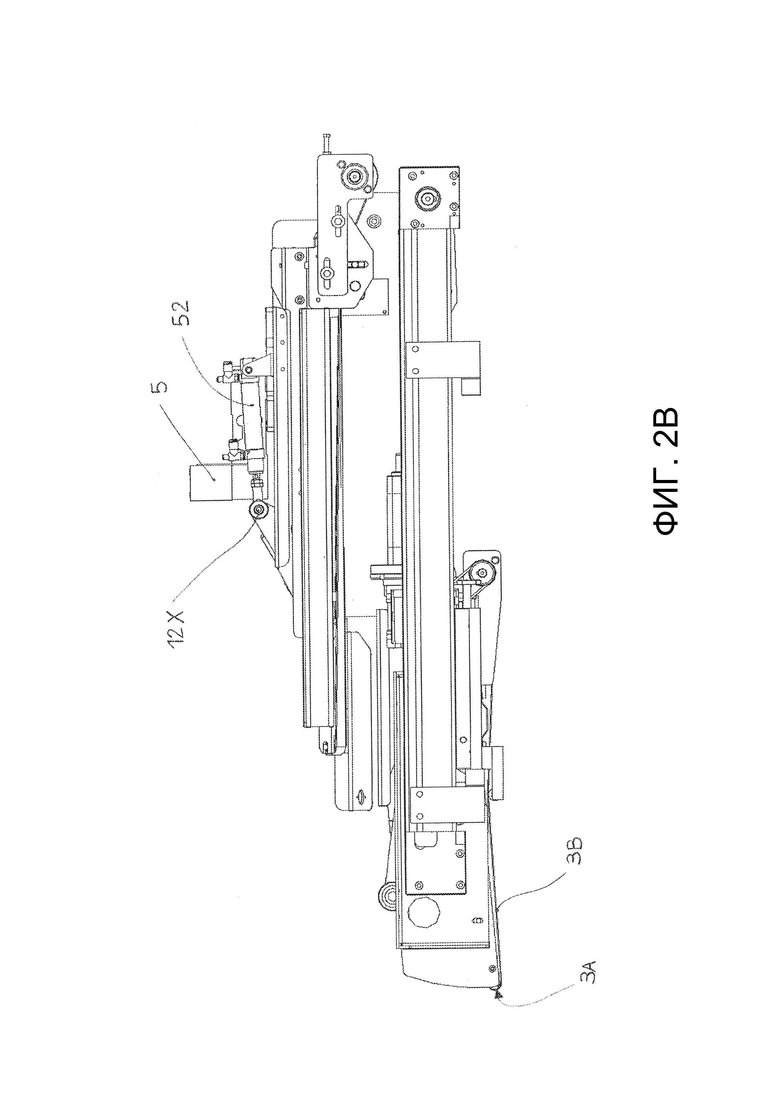

на Фиг. 2В показан вид сбоку устройства, показанного на Фиг. 2;

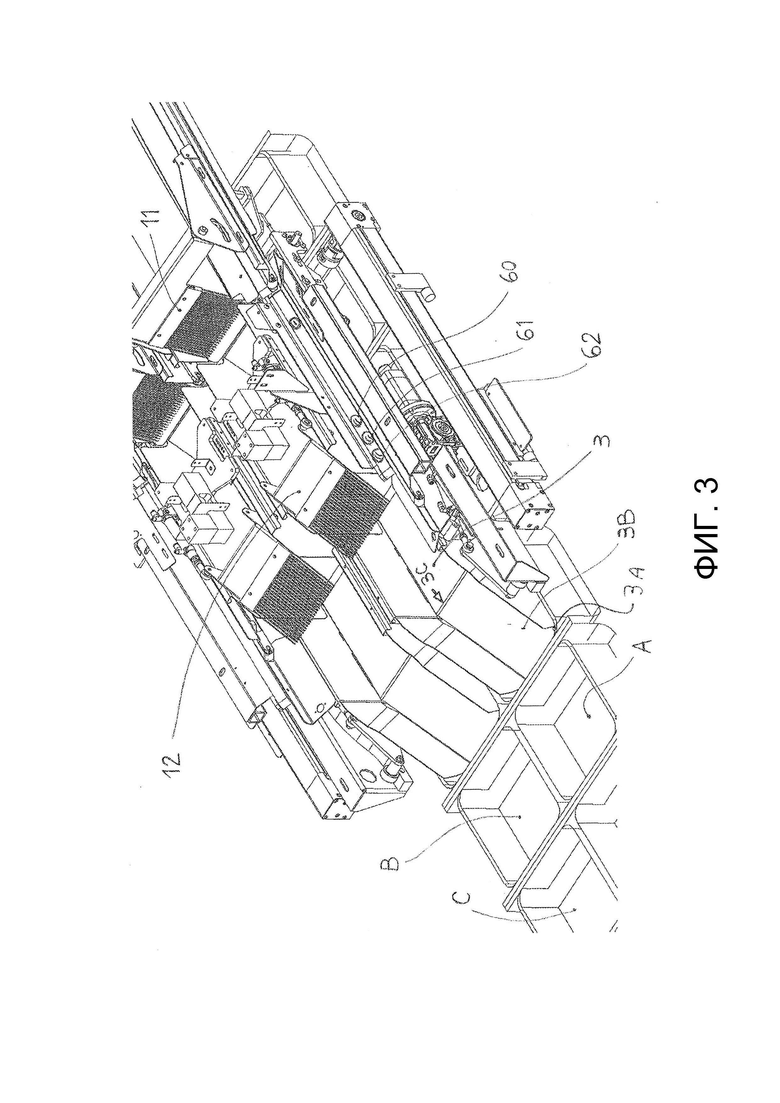

на Фиг. 3 показан вид устройства, подобного показанному на Фиг. 1, в третьем рабочем состоянии;

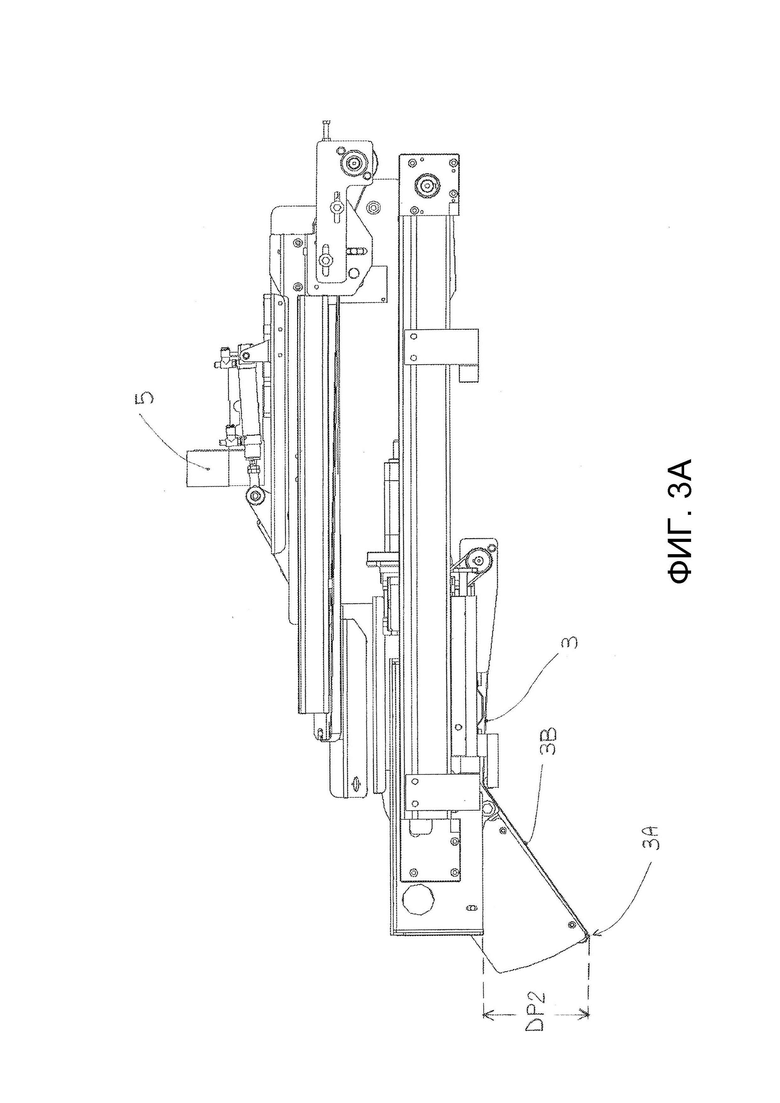

на Фиг. 3А показан вид устройства, подобного показанному на Фиг. 2В, в рабочем состоянии, изображенном на Фиг. 3;

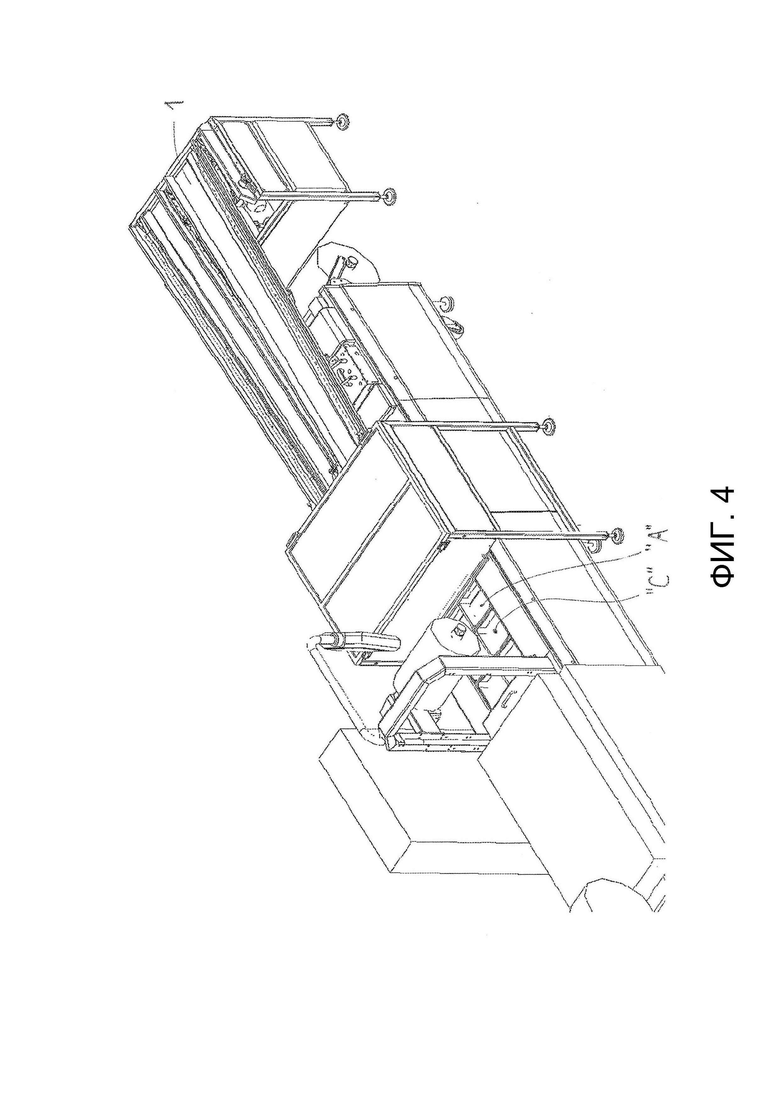

на Фиг. 4 показан общий внешний вид в перспективе устройства, показанного на предыдущих фигурах;

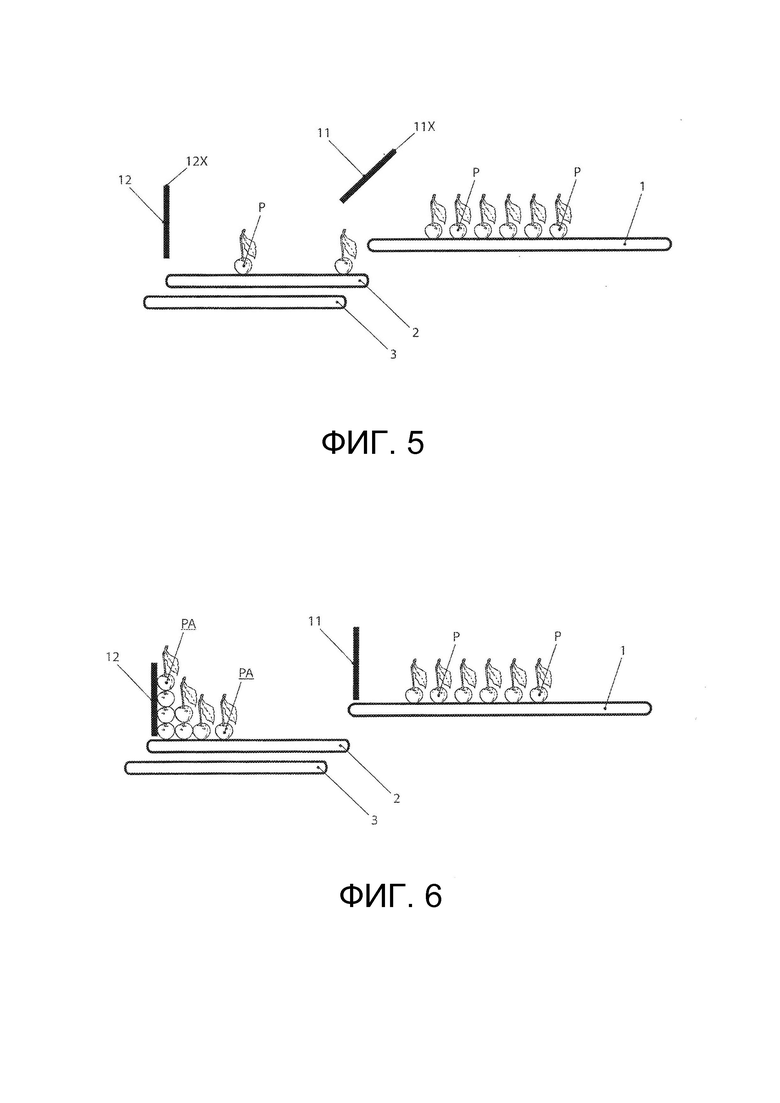

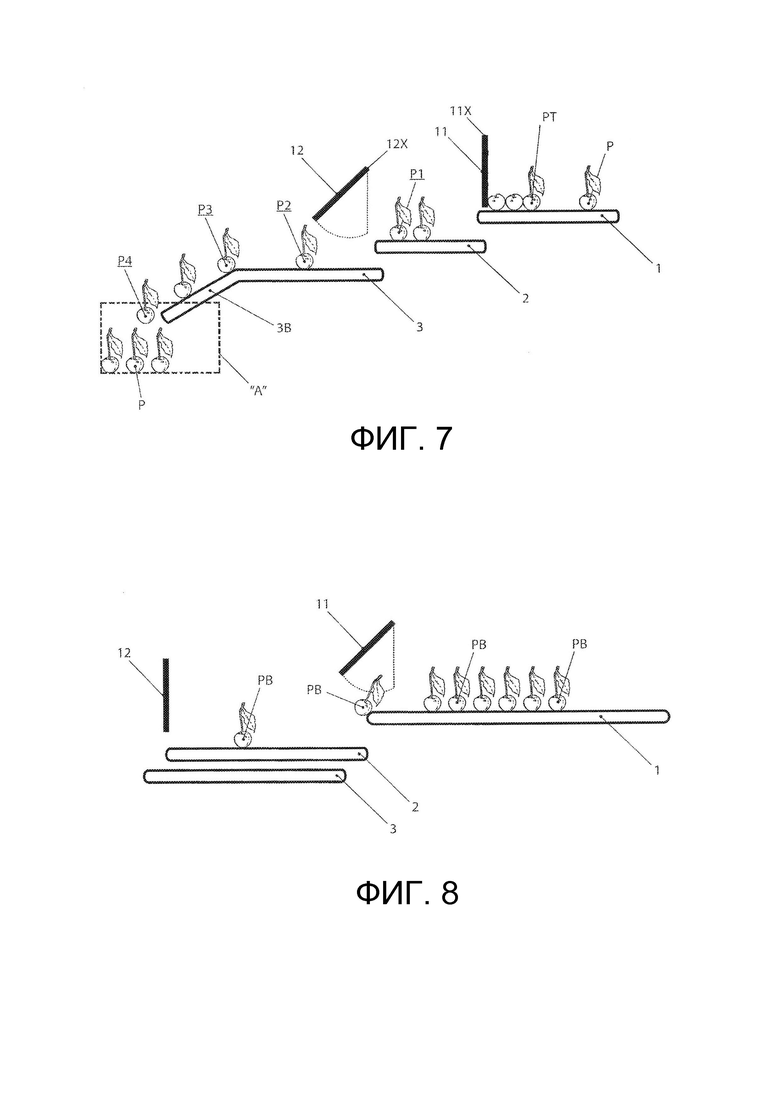

на Фиг. 5-8 показаны соответствующие упрощенные виды сбоку устройства, показанного на предыдущих фигурах, в соответствующем количестве различных рабочих состояний;

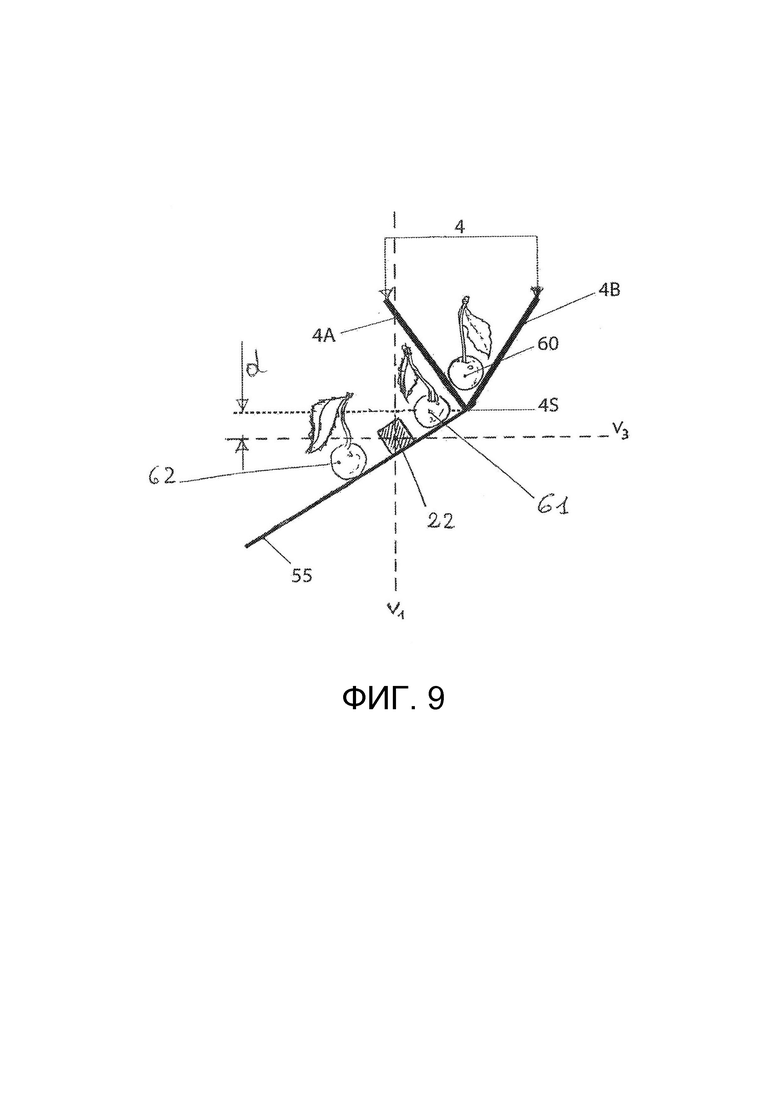

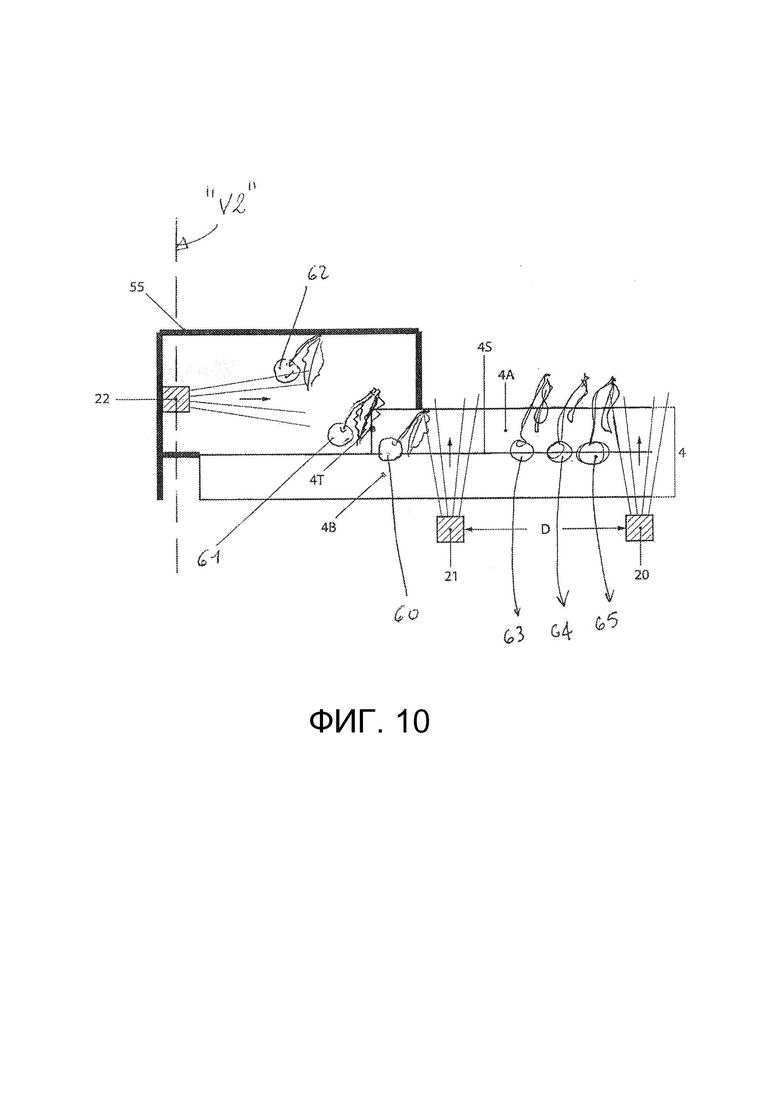

на Фиг. 9 и Фиг. 10 схематически показаны соответственно вид в увеличенном масштабе в плоскости сечения В1-В1, показанной на Фиг. 2А, и условный вид сбоку в увеличенном масштабе той части устройства, которая ограничена замкнутой линией "1", показанной на Фиг. 2А;

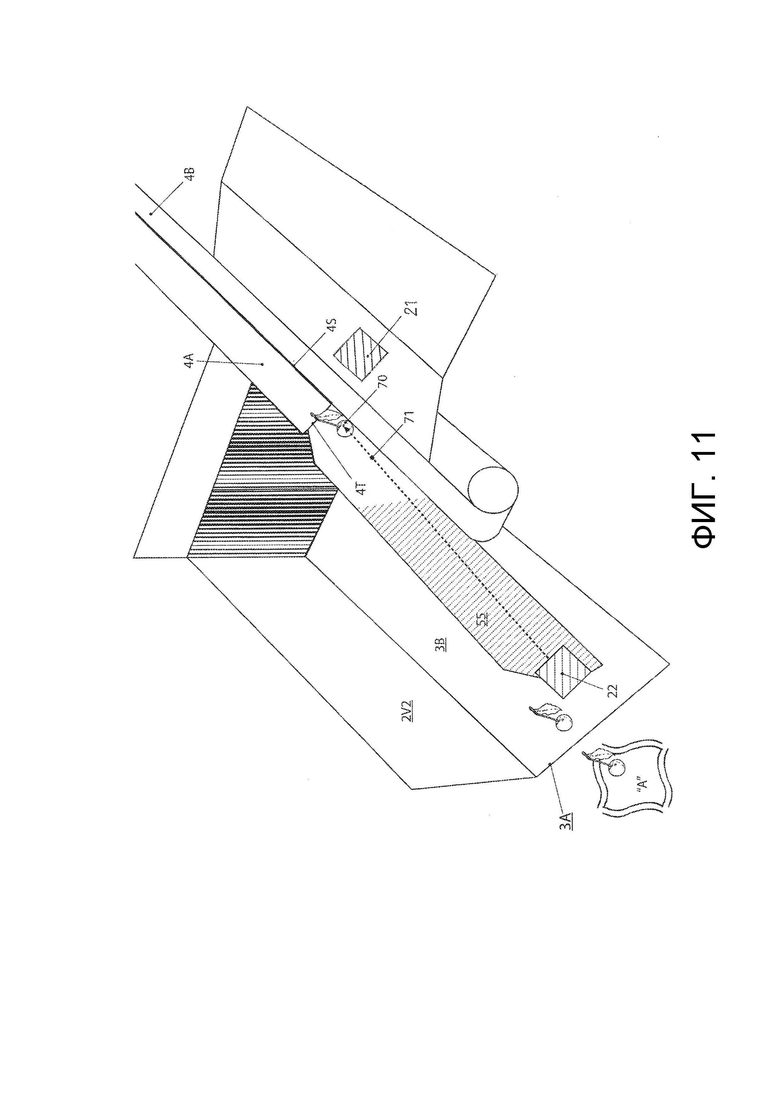

на Фиг. 11 показано наглядное представление в увеличенном масштабе части устройства, показанного на Фиг. 2;

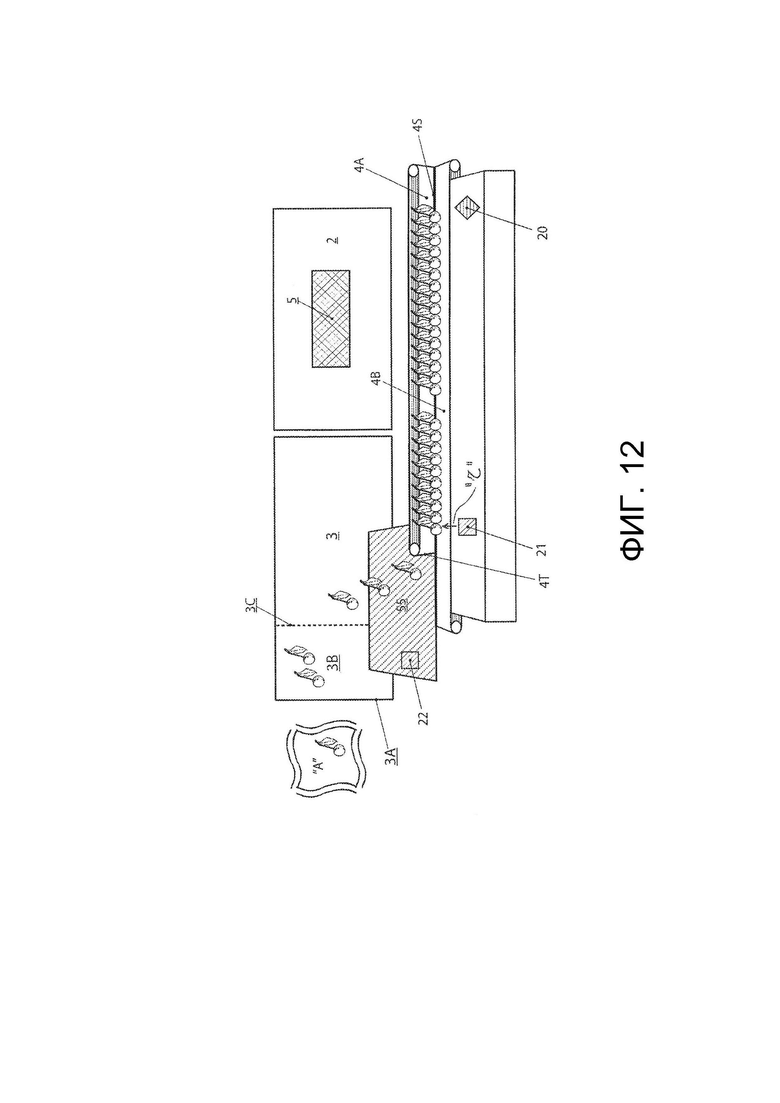

на Фиг. 12 показано наглядное представление в увеличенном масштабе части устройства, показанного на Фиг. 2А;

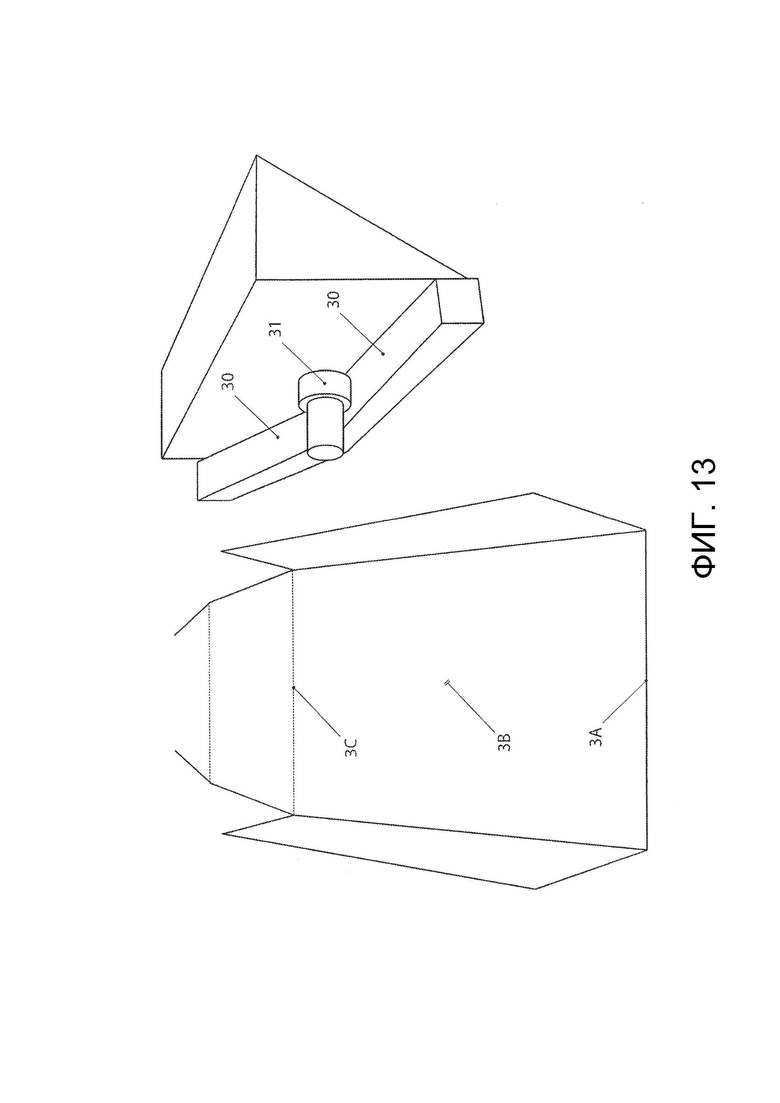

на Фиг. 13 показано наглядное представление в увеличенном масштабе части устройства, показанного на Фиг. 3, с направлением взгляда из другой точки обзора.

[0020] Как показано на приложенных фигурах, устройство для автоматического дозирования непрерывного ряда сельскохозяйственных продуктов во множество отдельных тарных емкостей "А", "В", "С", … содержит:

- первое конвейерное средство 1, предпочтительно ленточный конвейер;

- второе конвейерное средство 2, расположенное ниже по ходу технологического процесса от первого конвейерного средства 1 и пригодное для загрузки сельскохозяйственными продуктами, которые подаются упомянутым первым конвейерным средством 1 и высвобождаются этим первым конвейерным средством 1 в конце его хода;

- третье конвейерное средство 3, расположенное ниже по ходу технологического процесса от упомянутого второго конвейерного средства 2 и пригодное для загрузки сельскохозяйственными продуктами, которые подаются упомянутым вторым конвейерным средством 2 и высвобождаются этим вторым конвейерным средством 2 в конце его хода.

[0021] Для того, чтобы обеспечить возможность выгрузки всех продуктов, перемещаемых упомянутыми конвейерными средствами, на следующие за ними конвейерные средства, необходимо, чтобы уровень "расположенных выше по ходу технологического процесса" конвейерных средств был по существу выше уровня соответствующих "расположенных ниже по ходу технологического процесса" конвейерных средств, как условно показано на Фиг. 5, на которой видно, что упомянутое первое конвейерное средство (1) расположено на более высоком уровне чем уровень следующего за ним второго конвейерного средства 2; аналогично расположены одно относительно другого упомянутое конвейерное средство 2 и упомянутое конвейерное средство 3.

[0022] Упомянутое второе конвейерное средство 2 снабжено устройствами, выполненными с возможностью взвешивания продуктов (и в целом объектов любого вида), уложенных и находящихся на этом конвейерном средстве, и, в частности, динамометрическим датчиком 5.

[0023] Как будет подробно описано ниже, упомянутое третье конвейерное средство 3 может быть перемещено в различные положения, в которых оно больше или меньше выступает, но оно всегда находится ниже второго конвейерного средства 2, и поэтому необходимо, чтобы упомянутый динамометрический датчик 5, выполненный с возможностью взвешивания соответствующих продуктов, находился не ниже упомянутого конвейерного средства 2, а выше него, как показано на фигурах.

[0024] Поэтому для того, чтобы избежать излишнего усложнения всего устройства, упомянутое взвешивающее средство 5 предпочтительно взвешивает всю конструкцию упомянутого второго конвейерного средства, в том числе связанные с ним элементы, такие как двигатель, соответствующие соединения, перемещаемая перегородка 12, установленная в конце конвейера 2, соответствующий привод 52, который будет подробнее описан ниже, и боковые стенки 53, 54, которые расположены по бокам и устанавливают границы упомянутого конвейера 2.

[0025] Непосредственным результатом такой конфигурации конвейера 2 является то, что фактический вес, подлежащий измерению и соответствующий продуктам на конвейере 2, получают, вычисляя разницу между общим весом, измеренным упомянутым взвешивающим средством, и весом без нагрузки, известным и постоянным, упомянутой всей конструкции второго конвейерного средства 2.

[0026] Упомянутое третье конвейерное средство используют для того, чтобы принимать продукты, только что взвешенные упомянутым вторым конвейерным средством 2, и перемещать их в отдельные тарные емкости "А", "В", "С", …, которые, в соответствии с широко используемой в этой отрасли технологией, расположены перед третьим конвейерным средством 3, - в том смысле, что они находятся вблизи конца хода соответствующего конвейерного средства. После приема продуктов, взвешенных вторым конвейером 2, упомянутое третье конвейерное средство 3 перемещает и направляет их в каждую из упомянутых тарных емкостей, по одному до тех пор, пока соответствующая тарная емкость не будет заполнена.

[0027] После заполнения отдельной тарной емкости ее удаляют, и ее место занимает следующая пустая тарная емкость, и цикл заполнения начинается заново.

[0028] Чтобы предоставить возможность аккуратной загрузки продуктов в тарные емкости, соответствующие этим продуктам, упомянутое третье конвейерное средство 3 выполнено пригодным для:

- перемещения в положение вблизи и над тарной емкостью, которая в этот момент находится на этапе заполнения;

- и частичного изменения своей формы так, что его наружная часть 3В, которая находится на вертикальной геометрической оси нижерасположенной тарной емкости, была также согнута или частично повернута вниз, как можно отчетливо увидеть на Фиг. 3, Фиг. 3А и Фиг. 7.

[0029] На практике упомянутая наружная часть 3В выполнена так, чтобы совершать "наклон", так что она сгибается, опускаясь почти до уровня дна загружаемой тарной емкости и образуя своего рода рампу, которая способствует постепенному и аккуратному опусканию продукта на дно тарной емкости.

[0030] Упомянутое первое конвейерное средство 1 и упомянутое второе конвейерное средство 2 снабжены соответствующими подвижными перегородками 11 и 12, которые расположены в конце соответствующих конвейерных средств 1 и 2 и выполнены с возможностью приведения в действие в двух положениях; в первом положении они являются закрытыми и, следовательно, способными блокировать движение продуктов с предшествующего конвейера на последующий, расположенный ниже по ходу технологического процесса, конвейер; во втором положении они являются открытыми и, следовательно, делают возможным свободное движение и перемещение продуктов между предшествующим конвейером и соответствующим последующим конвейером.

[0031] Упомянутые две перегородки приводят в движение поодиночке или выборочно приводными средствами, которые известны per se и поэтому не будут описываться подробнее.

[0032] Особенности работы упомянутых двух перегородок относительно работы всего устройства будут подробно описаны ниже.

[0033] Кроме того, как показано на фигурах, упомянутые две подвижных перегородки 11 и 12 выполнены в виде вращающихся дверок, которые открываются и закрываются, вращаясь относительно соответствующей горизонтальной оси 11Х, 12Х, расположенной в верхней части соответствующей подвижной перегородки 11, 12 и в поперечном направлении относительно соответствующего конвейера 1 и 2.

[0034] Устройство также снабжено четвертым конвейерным средством 4, назначение и функционирование которого будут описаны ниже; по существу, упомянутое четвертое конвейерное средство может быть выполнено любым способом при условии, что оно будет способно транспортировать отдельные продукты и перемещать их, выборочно контролируемым образом, по направлению к упомянутому конвейеру 3 и на него. Так или иначе, как показано на Фиг. 1, Фиг. 2, Фиг. 3, Фиг. 9, Фиг. 10, Фиг. 11, Фиг. 12, четвертое конвейерное средство предпочтительно выполнено в виде направляющей V-образной формы, которая расположена рядом с упомянутым вторым конвейерным средством 2 и параллельно ему.

[0035] Как показано на Фиг. 1, Фиг. 2, Фиг. 3, Фиг. 10, Фиг. 11, Фиг. 12, два фотоэлемента 20, 21 присоединены к упомянутому четвертому конвейеру 4 и расположены так, чтобы быть пригодными обнаруживать наличие или отсутствие продуктов в соответствующих положениях упомянутого четвертого конвейера 4, при этом они разнесены между собой на соответствующее расстояние "D".

[0036] И наконец, предусмотрен третий фотоэлемент 22, в высшей степени подобный описанным выше фотоэлементам, который расположен так, чтобы обнаруживать наличие или отсутствие продуктов, падающих вниз с концевой кромки упомянутого четвертого конвейерного средства 4.

[0037] Для этого, как показано на Фиг. 9 и Фиг. 10, упомянутый третий фотоэлемент 22 расположен в положении, которое представляет собой пересечение:

- вертикальной плоскости "V1", проходящей через наклонную стенку упомянутого четвертого V-образного конвейерного средства, в частности, через стенку 4А четвертого V-образного конвейерного средства 4, которая расположена ближе к упомянутому второму конвейерному средству 2;

- вертикальной плоскости "V2" (Фиг. 10), расположенной поперек упомянутых третьего и четвертого конвейеров 3, 4 и ниже по ходу технологического процесса от концевой кромки 4Т упомянутого четвертого V-образного конвейера;

- горизонтальной плоскости "V3", проходящей под нижним углом 4S упомянутого четвертого конвейерного V-образного средства.

[0038] Что касается расположения упомянутого третьего фотоэлемента 22, то он расположен по существу в горизонтальной плоскости, но основным является то, что он направлен назад, то есть обращен по направлению к пространству под упомянутой концевой кромкой 4Т упомянутого четвертого V-образного конвейера, так что, как будет понятно из дальнейшего описания, он способен обнаруживать наличие или отсутствие продуктов, падающих из упомянутого нижнего угла 4S упомянутого четвертого V-образного конвейера.

[0039] Что касается упомянутого третьего конвейерного средства 3, то учитывая его назначение, которое заключается в обеспечении возможности аккуратной загрузки продуктов в соответствующие тарные емкости путем перемещения в положение вблизи и над тарной емкостью, которую в этот момент заполняют, и частичного изменения его формы так, что его концевая часть 3В, которая сначала находится в горизонтальном положении и над тарной емкостью, которая подлежит заполнению, затем расположена под углом и/или частично повернута вниз, как ясно показано на Фиг. 3, Фиг. 3А и Фиг. 7, оно выполнено с возможностью перемещения путем комбинирования движения вперед и поворота, так что его передняя кромка 3А (Фиг. 3, Фиг. 3А) перемещается вперед на заранее заданное расстояние "DP1" (см. Фиг. 2А) в направлении от упомянутого второго конвейерного средства и опускается на заранее заданное расстояние "DP2" (см. Фиг. 3А).

[0040] Механические средства для активации и направления такого комбинированного перемещения являются известными per se и легко приспосабливаемыми к настоящему изобретению; как показано на фигурах в предпочтительном варианте осуществления настоящего изобретения, предусмотрено, что упомянутое средство перемещения содержит по меньшей мере криволинейную направляющую 30 (Фиг. 1, Фиг. 13), которая расположена сбоку от упомянутого третьего конвейерного средства 3 и которая пригодна для взаимодействия с направляющим штифтом 31, который соответствующим образом соединен с упомянутым третьим конвейерным средством 3, так что, как показано, в частности, на Фиг. 13, когда упомянутый направляющий штифт 31 достигает края упомянутой криволинейной направляющей 30, упомянутая передняя кромка 3А наклоняется вперед и вниз так, чтобы она заняла требуемое нижнее положение.

[0041] Работа раскрытого в этом описании устройства осуществляется следующим образом: продукты, подлежащие помещению в тарные емкости, обычно корзинки "А", "В", "С", …, сначала загружаются свободно и неупорядоченно, а затем и небольшими группами, на упомянутый первый конвейер 1, который непрерывно движется, и поэтому упомянутые продукты перемещаются к конечному участку упомянутого конвейера 1, где находится первая перегородка 11.

[0042] Сначала упомянутая первая перегородка 11 открыта, и конвейер 1 движется непрерывно, продолжая загружать продуктами второй конвейер 2; второй конвейер 2 движется предпочтительно пошагово, что способствует равномерному распределению продуктов на этом конвейере 2.

[0043] Когда продукты достигают упомянутой второй закрытой перегородки 12, они, разумеется, останавливаются ею, нагромождаясь перед ней.

[0044] Когда измеренный вес продуктов на упомянутом конвейере 2 достигает заранее определенной величины, упомянутую первую перегородку 11 закрывают, и в то же время останавливают соответствующий первый конвейер 1.

[0045] Вскоре после этого открывают вторую перегородку 12, и приводят в непрерывное движение второй конвейер с тем, чтобы быстро выгрузить соответствующую порцию продуктов на последующий третий конвейер 3, расположенный ниже.

[0046] Затем конвейер 2 выгружает все продукты на расположенный ниже конвейер 3, и упомянутую перегородку 12 снова закрывают, упомянутую первую перегородку 11 снова открывают, и в то же время первый конвейер 1 возобновляет свое движение, формируя новую порцию продуктов на конвейере 2.

[0047] На этом этапе все устройство, включающее в себя конвейер 2 и связанные с ним элементы, такие как соответствующий двигатель, перегородка 12, соответствующий привод и упомянутые факультативные стенки 53, 54, непрерывно взвешивают с помощью подходящего устройства, предпочтительно - динамометрического датчика 5, расположенного выше и над конвейером 2, поскольку, как будет понятно из дальнейшего описания, под ним также должен быть расположен третий конвейер 3, и, следовательно, в одном и том же ограниченном пространстве будет сложно разместить одновременно два устройства.

[0048] На протяжении упомянутого этапа непрерывного взвешивания последовательно измеряемые значения веса пересылаются в блок управления и контроля (не показан), который так же непрерывно сравнивает эти последовательные измеренные значения веса с заранее определенным значением веса брутто, как описано ниже.

[0049] Это заранее определенное значение веса брутто соответствует сумме:

- заранее определенного значения веса нетто всех продуктов, присутствующих в этот момент на упомянутом втором конвейере 2, и

- известного и постоянного веса всей конструкции второго конвейера 2,

- следовательно, опуская понятное объяснение относительно соотношения

"вес нетто = вес брутто - вес без груза (собственный вес)",

фактически имеет место условие, что вес нетто, то есть вес только продуктов, присутствующих на конвейере 2, измеряется в режиме реального времени, и подобным образом, в режиме реального времени, сравнивается с упомянутым заранее определенным значением веса нетто.

[0050] При превышении этого заранее определенного значения веса нетто первую перегородку 11 закрывают, что прерывает подачу новых продуктов, и вскоре после этого открывают вторую перегородку 12; при этом непрерывное движение упомянутого второго конвейера 2 принудительно перемещает вперед соответствующие продукты, пока они не будут сброшены на третий конвейер 3, расположенный ниже упомянутого второго конвейера; третий конвейер 3 перемещают вперед и наклоняют его переднюю часть так, чтобы его упомянутая передняя кромка 3А опустилась в расположенную ниже тарную емкость требуемым образом и на требуемую глубину, чтобы в конечном итоге уложить продукты на дно упомянутой тарной емкости с требуемой аккуратностью.

[0051] Следует напомнить и указать, что в принципе заполнение тарной емкости продуктами, вес которых измеряют непрерывно, и прекращение заполнения при превышении упомянутым весом заранее определенного значения является хорошо известным технологическим приемом.

[0052] Как было отмечено ранее, это решение обладает некоторыми недостатками, главным образом вследствие того, что взвешивание всей порции продуктов на втором конвейере 2 является по существу приблизительным, неточным, и в любом случае, даже если бы оно было точным, оно не обеспечивает возможность загрузки определенного количества продуктов с требуемым весом на второй конвейер 2, поскольку подача продуктов осуществляется неупорядоченно и с высокой скоростью, и это приводит к достаточно изменчивой загрузке второго конвейера 2, до того как упомянутая первая перегородка 11 может быть закрыта.

[0053] По существу это означает, что возможная точность взвешивающих средств сама по себе не обеспечивает того, что конечная порция, помещаемая в каждую тарную емкость, определена с точностью до требуемого конечного веса.

[0054] Эта проблема решается следующим образом:

- прежде всего, необходимо начать с определения оптимального веса "РО", который требуется загрузить в тарную емкость; этот оптимальный вес должен быть выше подлежащего загрузке контрактного веса, то есть минимального веса (продуктов), ниже которого поставка тарной емкости невозможна, но при этом величина превышения упомянутого контрактного веса должна быть минимальной, чтобы исключить поставку излишних продуктов;

- кроме того, определяют номинальный или средний вес "РМ" продуктов, подлежащих загрузке на четвертый конвейер 4; для того чтобы гарантировать, что этот вес является по существу постоянным и известным, соответствующие продукты предварительно взвешивают;

- далее определяют такой "сигнальный вес", обозначенный как "PG", относительно конвейера 2, уже загруженного продуктами, который гарантирует, что при достижении этого "сигнального веса" соответствующий вес, измеренный на продуктах, будет ниже упомянутого оптимального веса; таким образом, достижение упомянутого "сигнального веса" "PG" автоматически приводит к приостановке загрузки продуктов;

- и наконец, вес продуктов, фактически присутствующих и непрерывно взвешиваемых на втором конвейере 2, определяют как "РТ";

- наконец, начинают загрузку продуктов на второй конвейер 2, и постоянно измеряют упомянутый вес (фактический) "РТ";

- таким же образом, то есть непрерывно, вычисляют значение "РО"-"РТ", получая значение все еще "недостающего" веса, то есть вес "завершающей порции", которую необходимо добавить к порции, уже присутствующей на втором конвейере 2, чтобы достичь требуемого целевого веса "РО";

- при этом предполагается, что каждый продукт в упомянутой завершающей порции является отдельным и обычным продуктом, упомянутый средний удельный вес "РМ" которого является по существу точно известным, поскольку он был предварительно измерен;

- загрузку продуктов на конвейер 2 продолжают до тех пор, пока соответствующий непрерывно измеряемый вес "РТ" не станет по меньшей мере равным упомянутому "сигнальному весу" "PG"; в этот момент загрузку новых продуктов прекращают, и вычисляют значение:

(PO-PT)/PM=N.

[0055] "N" представляет собой количество предварительно взвешенных продуктов завершающей порции, которую необходимо добавить к продуктам, присутствующим ("РТ") на втором конвейере 2, чтобы получить действительно конечную порцию, вес которой по существу равен или по возможности приближен к требуемому весу "РО".

[0056] Для этого установлен упомянутый четвертый конвейер 4, который используют для загрузки на него непрерывного ряда продуктов, номинально подобных тем, которые загружены на первый конвейер 1, при этом упомянутый четвертый конвейер 4 выполнен так, чтобы обеспечивать транспортировку соответствующих продуктов 60, 63, 64, 65 (см. Фиг. 10) по отдельности, и именно по этой причине он имеет V-образную форму, при этом две противоположные наклонные боковины выполнены в виде двух лент, движущихся синхронно, так что продукты, которые уложены на четвертый конвейер 4, автоматически и самопроизвольно разделяются поодиночке и располагаются в линию один за другим.

[0057] Упомянутый четвертый V-образный конвейер является известным per se, и поэтому он не будет описываться далее.

[0058] Как можно увидеть, в частности, на Фиг. 1, Фиг. 9, Фиг. 10, Фиг. 11 и Фиг. 12, упомянутый четвертый конвейер 4 расположен параллельно конвейерам 1, 2 и 3, и предпочтительно движется в том же направлении, что способствует подаче соответствующих продуктов на него и затем на третий конвейер 3.

[0059] Далее, боковина 4А, обращенная и ближайшая к конвейерам 1, 2 и 3, короче другой боковины 4В и заканчивается концевой кромкой 4Т, расположение которой по существу соответствует расположению третьего конвейера 3; следует отметить, что упомянутая концевая кромка 4Т не является определенной физической частью упомянутого четвертого конвейера 4, а представляет собой лишь заданное положение в устройстве, последовательно достигаемое всеми участками упомянутого четвертого конвейера 4.

[0060] Логическим и конечным результатом изложенного выше является то, что когда следующие один за другим продукты 60, 61, 62, 63, 64, 65 …, транспортируемые четвертым конвейером 4, достигают упомянутой концевой кромки 4Т, они больше не поддерживаются упомянутой боковиной 4А и автоматически опускаются на третий конвейер 3 вместе с другими продуктами, выгружаемыми на него вторым конвейером 2.

[0061] И наконец, все продукты, присутствующие на третьем конвейере 3, т.е. те, которые поданы конвейером 2, и те, которые поданы конвейером 4, в конце концов все вместе выгружаются в соответствующую загружаемую тарную емкость.

[0062] Рампа 55, расположенная ниже упомянутой концевой кромки 4Т и изогнутая так, чтобы замедлять спуск следующих один за другим продуктов, установлена преимущественно для того, чтобы способствовать аккуратному опусканию продуктов вместо свободного падения с четвертого конвейера 4.

[0063] Ниже рассмотрена задача подсчета количества "N" продуктов, выгружаемых конвейером 4 на конвейер 3.

[0064] Согласованно с упомянутым четвертым конвейером 4 установлены два фотоэлемента 20, 21, каждый из которых отрегулирован так, чтобы обнаруживать наличие или отсутствие соответствующих объектов, т.е. продуктов, присутствующих или отсутствующих в соответствующих поперечных сечениях упомянутого четвертого конвейера 4.

[0065] В частности, второй фотоэлемент 21 расположен так, чтобы обнаруживать наличие/отсутствие продуктов на упомянутой концевой кромке 4Т и непосредственно перед ней, как схематично показано на Фиг. 12, на которой показано, что его луч "r" обнаружения по существу обнаруживает наличие продуктов в концевой части четвертого конвейера 4.

[0066] Назначением двух фотоэлементов 20, 21 является поддержание четвертого конвейера всегда заполненным, чтобы последний действовал как буферный накопитель, который обеспечивает точную и оперативную подачу необходимого количества продуктов, пока не будет достигнута требуемая величина всей порции внутри загружаемой в этот момент тарной емкости; при этом обычно в одну и ту же тарную емкость одновременно выгружают только часть продуктов, присутствующих на упомянутом четвертом конвейере 4.

[0067] Более того, после определения упомянутого количества "N", упомянутый четвертый конвейер приводят в движение, чтобы непрерывный ряд отдельных продуктов опустился с упомянутой концевой кромки 4Т.

[0068] Упомянутый третий фотоэлемент 22, расположенный и отрегулированный так, как описано выше, в результате становится способным определять количество продуктов, выгруженных четвертым конвейером 4 на упомянутый третий конвейер 3, поскольку каждый выпавший продукт обнаруживается отдельно; при достижении упомянутого количества "N" четвертый конвейер останавливают, поскольку это означает, что вес полной порции, загруженной на третий конвейер 3, равен требуемому целевому весу "РО".

[0069] Одновременно с этим или после этого упомянутый четвертый конвейер 4 заполняют новыми продуктами, предоставляя возможность новой управляемой выгрузки; для этого упомянутый второй фотоэлемент 21 определяет наличие или отсутствие продуктов, расположенных на упомянутой кромке 4Т, и при обнаружении отсутствия продуктов он выдает сигнал, который вызывает движение вперед упомянутого четвертого конвейера 4 с непрерывным рядом уже взвешенных продуктов, предварительно загруженным на ту его часть, которая противоположна упомянутой кромке 4Т, как описано выше.

[0070] Когда упомянутый четвертый конвейер 4 снова перемещает непрерывный ряд новых продуктов в положение перед вторым фотоэлементом 21, его, разумеется, останавливают до следующего цикла; при этом дозагрузка новых продуктов на конвейер 4 осуществляется другими средствами, расположенными выше по ходу технологического процесса от последнего и не рассмотренными подробно в этом описании; такую дозагрузку продолжают до тех пор, пока первый фотоэлемент 20, расположенный в начале четвертого конвейера 4, не обнаружит постоянного наличия новых продуктов, что означает, что уже остановленный четвертый конвейер 4 ниже по ходу технологического процесса является полностью заполненным; тем самым восстанавливают исходное состояние, а именно четвертый конвейер 4 заполнен, но остановлен в ожидании новой рабочей команды, то есть команды перемещения вперед.

[0071] Со ссылками на Фиг. 5-8, ниже описана последовательность некоторых наиболее существенных этапов работы конвейеров 1, 2 и 3:

- на Фиг. 5 показана первая конфигурация, в которой первый конвейер 1, работающий постоянно, транспортирует продукты "Р" ко второму конвейеру 2; при этом первая перегородка 11, разумеется, открыта, тогда как второй конвейер 2 работает и перемещает продукты по направлению к соответствующей закрытой перегородке 12. На этом этапе конвейер 2 непрерывно взвешивает порцию продуктов, которые поступательно транспортируются на нем;

- на Фиг. 6 показан следующий этап, на котором после достижения заранее определенного сигнального веса "PG" перегородку 11 закрывают, предотвращая новое поступление продуктов на второй конвейер 2; следует отметить, что на этом этапе продукты "РА" были остановлены перегородкой 12, что, разумеется, привело к их нагромождению друг на друга;

- на Фиг. 7 показан следующий этап, на котором вследствие закрытия перегородки 11 также останавливается соответствующий конвейер 1, чтобы избежать все большего нагромождения продуктов "РТ" перед перегородкой 11 и, как результат, их повреждения вследствие задевания конвейером, на котором они находятся; вскоре после этого третий конвейер 3 перемещают вперед, что приводит, вследствие взаимодействия кулачка 30 и штифта 31, к своего рода "погружению" третьего конвейера 3 вперед и внутрь тарной емкости "А", которая в этот момент подлежит загрузке, затем перегородку 12 открывают, что приводит к перемещению продуктов P1, Р2, P3, Р4 соответственно со второго конвейера 2 на третий конвейер 3, с него на упомянутую наружную часть 3В, и в конечном итоге (Р4) внутрь тарной емкости "А";

- на Фиг. 8 показан следующий этап, на котором третий конвейер 3 снова отводят назад под конвейер 2, чтобы он снова был готов к погружению в следующую тарную емкость, тогда как вторую перегородку 12 снова закрывают, а первую перегородку 11 снова открывают, располагая их в том же взаимном расположении, которое показано на Фиг. 5.

[0072] С этого момента цикл загрузки новой тарной емкости начинают заново.

[0073] Хотя это конкретно не указано, но вычисление заранее определенного количества "N" продуктов, подлежащих подсчету и выгрузке с четвертого конвейера 4, выполняют как раз между этапами, показанными на Фиг. 6 и Фиг. 7, при этом, разумеется, было подтверждено достижение конвейером 2 веса "PG", что на практике делает возможным вычисление "N", и перед или также во время этапа, показанного на Фиг. 7, когда все продукты направляются к тарной емкости, подлежащей загрузке, то есть как те продукты, которые выгружаются вторым конвейером 2, так и те продукты, которые выгружаются четвертым конвейером 4, выгружаются на третий конвейер 3.

[0074] Работа описанного выше устройства возможна только при использовании централизованного и интегрированного управления всеми задействованными функциональными возможностями и устройствами; в частности, упомянутое устройство должно содержать средства общего управления и контроля, не описанные конкретно, которые выполнены с возможностью выборочно управляемого приведения в движение:

- упомянутых первой и второй перегородок 11 и 12;

- приведения в движение/остановки упомянутых первого, второго и третьего конвейеров 1, 2 и 3, а также приведения в действие/остановки четвертого конвейера 4.

[0075] Кроме того, упомянутые средства управления и контроля могут принимать сигналы от упомянутых взвешивающих средств 5 и от упомянутых фотоэлементов 20, 21 и 22.

[0076] И наконец, они могут получать и хранить количественные данные, имеющие отношение к описанному способу работы, и, в частности, данные, имеющие отношение к различным уровням определяемых значений веса, с тем чтобы обеспечить возможность выполнения вычисления:

(PO-PT)/PM=N,

как описано выше.

Устройство содержит конвейерные средства: первое предпочтительно в виде ленточного конвейера, второе для автоматической загрузки сельскохозяйственными продуктами, которые подаются первым, и третье для загрузки продуктами, подаваемыми вторым, и взвешивающие средства, выполненные с возможностью взвешивания полного веса всей совокупности продуктов, размещенных на втором конвейерном средстве, причем третье конвейерное средство выполнено с возможностью перемещения размещаемых на нем продуктов в последовательно наполняемые отдельные тарные емкости. Устройство содержит также четвертое конвейерное средство для транспортировки численно контролируемого количества подобных сельскохозяйственных продуктов на третье конвейерное средство, при этом численно контролируемое количество определено как функция веса всей совокупности продуктов, присутствующих на втором конвейерном средстве. Изобретение обеспечивает повышение производительности и точности дозирования. 11 з.п. ф-лы, 16 ил.

1. Устройство для автоматического дозирования последовательности определенных количеств - по весу - сельскохозяйственных продуктов во множество соответствующих тарных емкостей (А, В, С …), отличающееся тем, что оно содержит:

- первое конвейерное средство (1), предпочтительно выполненное в виде ленточного конвейера;

- второе конвейерное средство (2), пригодное для автоматической загрузки сельскохозяйственными продуктами, которые подаются упомянутым первым конвейерным средством (1);

- третье конвейерное средство (3), пригодное для загрузки продуктами, которые подаются упомянутым вторым конвейерным средством (2);

- взвешивающие средства (5), выполненные с возможностью взвешивания полного веса всей совокупности продуктов, размещенных на упомянутом втором конвейерном средстве (2);

- причем упомянутое третье конвейерное средство выполнено с возможностью перемещения размещаемых на нем продуктов в последовательно наполняемые отдельные тарные емкости;

- и при этом предусмотрено четвертое конвейерное средство (4), выполненное с возможностью транспортировки численно контролируемого количества (N) подобных сельскохозяйственных продуктов на упомянутое третье конвейерное средство (3), причем упомянутое численно контролируемое количество (N) определено как функция веса всей совокупности продуктов, присутствующих на упомянутом втором конвейерном средстве (2).

2. Устройство по п. 1, отличающееся тем, что:

- упомянутое четвертое конвейерное средство (4) образовано направляющей, которая имеет V-образную форму, и предпочтительно расположено рядом с упомянутым вторым конвейерным средством (2) и параллельно ему;

- причем упомянутая V-образная направляющая пригодна для перемещения соответствующих продуктов в непрерывный ряд по существу отдельных продуктов;

- и при этом упомянутая V-образная направляющая заканчивается по существу над упомянутым третьим конвейерным средством (3).

3. Устройство по п. 1, отличающееся тем, что упомянутые взвешивающие средства (5) выполнены с возможностью взвешивания по существу всей конструкции упомянутого второго конвейерного средства и связанных с ним устройств.

4. Устройство по п. 3, отличающееся тем, что упомянутые взвешивающие средства (5) расположены над упомянутым вторым конвейерным средством (3).

5. Устройство по п. 1 или 2, отличающееся тем, что оно содержит:

- первую перегородку (11), пригодную для выборочного отделения упомянутого первого конвейерного средства (1) от упомянутого второго конвейерного средства (2);

- вторую перегородку (12), пригодную для выборочного отделения упомянутого второго конвейерного средства (2) от упомянутого третьего конвейерного средства (3).

6. Устройство по п. 5, отличающееся тем, что упомянутые две перегородки (11, 12) выполнены с возможностью поворота вокруг соответствующей горизонтальной оси (11X, 12Х), которая расположена по существу поперек соответствующего конвейерного средства (1, 2).

7. Устройство по п. 1, отличающееся тем, что оно содержит:

- первое и второе устройства обнаружения продуктов, предпочтительно фотоэлементы (20, 21), расположенные на соответствующем расстоянии (D) и пригодные для обнаружения наличия продуктов, содержащихся внутри упомянутого четвертого конвейерного средства (4); и

- и третье устройство (22) обнаружения продуктов, расположенное за концом упомянутого четвертого конвейерного средства (4), выполненное с возможностью обнаружения наличия/отсутствия продуктов, падающих с концевой кромки (4Т) упомянутого четвертого конвейерного средства (4), и расположенное ниже упомянутой концевой кромки (4Т).

8. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно содержит средство перемещения, выполненное с возможностью частичного перемещения упомянутого третьего конвейерного средства (3) путем комбинирования движения вперед и поворота, так что его передняя кромка (3А) перемещается вперед на заранее заданное расстояние (DP1) в направлении от упомянутого второго конвейерного средства (2) и опускается на заранее заданное расстояние (DP2).

9. Устройство по п. 8, отличающееся тем, что упомянутое средство перемещения содержит по меньшей мере одну криволинейную направляющую (30), которая расположена сбоку от упомянутого третьего конвейерного средства (3) и выполнена так, что может взаимодействовать с направляющим штифтом (31), который предпочтительно является вращающимся, и который прикреплен к упомянутому третьему конвейерному средству (3).

10. Устройство по одному из предыдущих пунктов, отличающееся тем, что оно содержит средства управления и контроля, выполненные с возможностью координированного управления работой упомянутых первого, второго, третьего и четвертого конвейерных средств (1, 2, 3, 4) и упомянутых двух перегородок (11, 12) в зависимости от информации, поступающей от упомянутых взвешивающих средств (5) и упомянутых первого, второго и третьего устройств (20, 21, 22) обнаружения продуктов.

11. Устройство по п. 10, отличающееся тем, что упомянутые средства управления и контроля выполнены с возможностью определения упомянутого численно контролируемого количества (N) на основании соотношения:

(PO-PT)/PM=N,

где "РО" представляет собой заранее определенный эталонный вес, "РТ" представляет собой фактический и непрерывно измеряемый вес всей совокупности продуктов, загруженных и уложенных на упомянутое второе конвейерное средство (2), и "РМ" представляет собой заранее определенный вес.

12. Устройство по одному из предыдущих пунктов, отличающееся тем, что:

- упомянутое первое конвейерное средство (1) расположено на более высоком уровне, чем уровень упомянутого второго конвейерного средства (2); и

- и упомянутые первое и второе конвейерные средства (1, 2) расположены на более высоком уровне, чем упомянутое третье конвейерное средство (3).

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| EP 1880959 B1, 13.01.2008 | |||

| Устройство для укладки плодов в тару | 1976 |

|

SU600034A1 |

Авторы

Даты

2019-06-07—Публикация

2015-10-13—Подача