Изобретение относится к устройству для автоматического взвешивания транспортируемых объектов или, более конкретно, к устройству, позволяющему проводить автоматическое взвешивание тонких или штучных предметов, транспортируемых конвейером.

Для взвешивания штучных предметов, таких как письма, обычно предмет вручную помещают на весы, например электронные, а затем, сняв с весов, приклеивают этикетку или марку в соответствии с диапазоном, в который попадает вес данного предмета. Эти процедуры связаны с большим объемом ручного труда, что увеличивает стоимость данной операции, а также приводит к ошибкам.

Существуют системы аналоги (патент FR N 2310553, прототип), транспортирующие предмет, подлежащий взвешиванию на электронных весах.

Недостаток заключается в необходимости изоляции предмета от контакта с другими объектами для получения точного результата взвешивания. Проблема состоит в том, как выделить передвигающийся предмет, подлежащий взвешиванию, с конвейера и как после взвешивания восстановить положение предмета на конвейере для полной автоматизации операции.

В системе прототипе тарелка электронных весов поднимается, когда подлежащий взвешиванию предмет оказывается над электронными весами, таким образом выделяя предмет с конвейера. После процесса взвешивания тарелка весов возвращается в свое первоначальное положение.

Однако электронные весы являются высокоточным устройством и такое перемещение вверх-вниз отрицательно сказывается на их точности и может повредить их конструкцию.

Таким образом, получить точный и стабильный результат взвешивания трудно.

Целью данного изобретения является повышение точности взвешивания движущихся штучных объектов.

Предпочтительная модификация настоящего изобретения представляет собой автоматическое взвешивающее устройство, которое может быть использовано для взвешивания тонких или штучных предметов и в котором конвейер разделен на стационарную и движущуюся части. Стационарная часть повторяет конструкцию обычного конвейера. Движущаяся часть расположена над тарелкой весов. Когда подлежащий взвешиванию предмет достигает движущейся части, она автоматически опускается, помещая предмет на тарелку весов и отделяя подлежащий взвешиванию предмет от любой другой части устройства.

Во время взвешивания предмет отделен от всех других механизмов устройства. Следовательно, может быть получен точный результат.

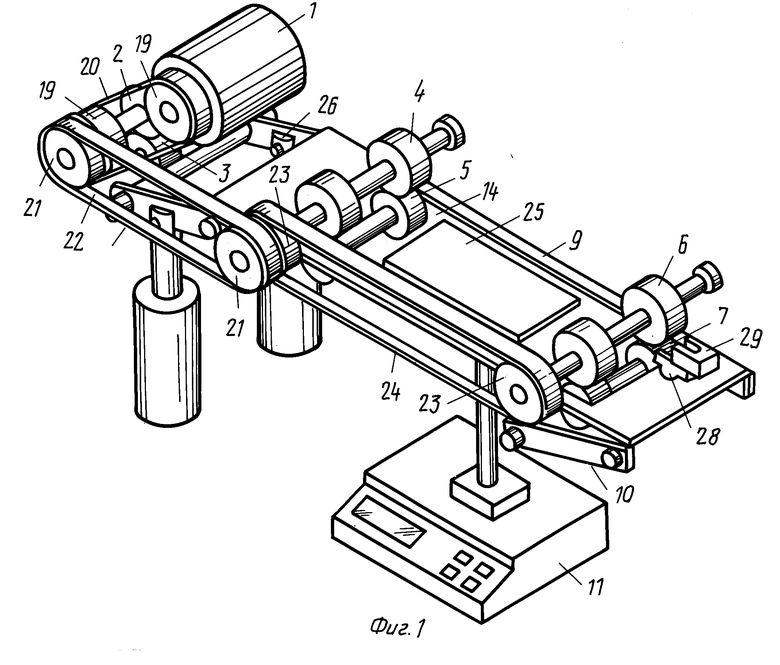

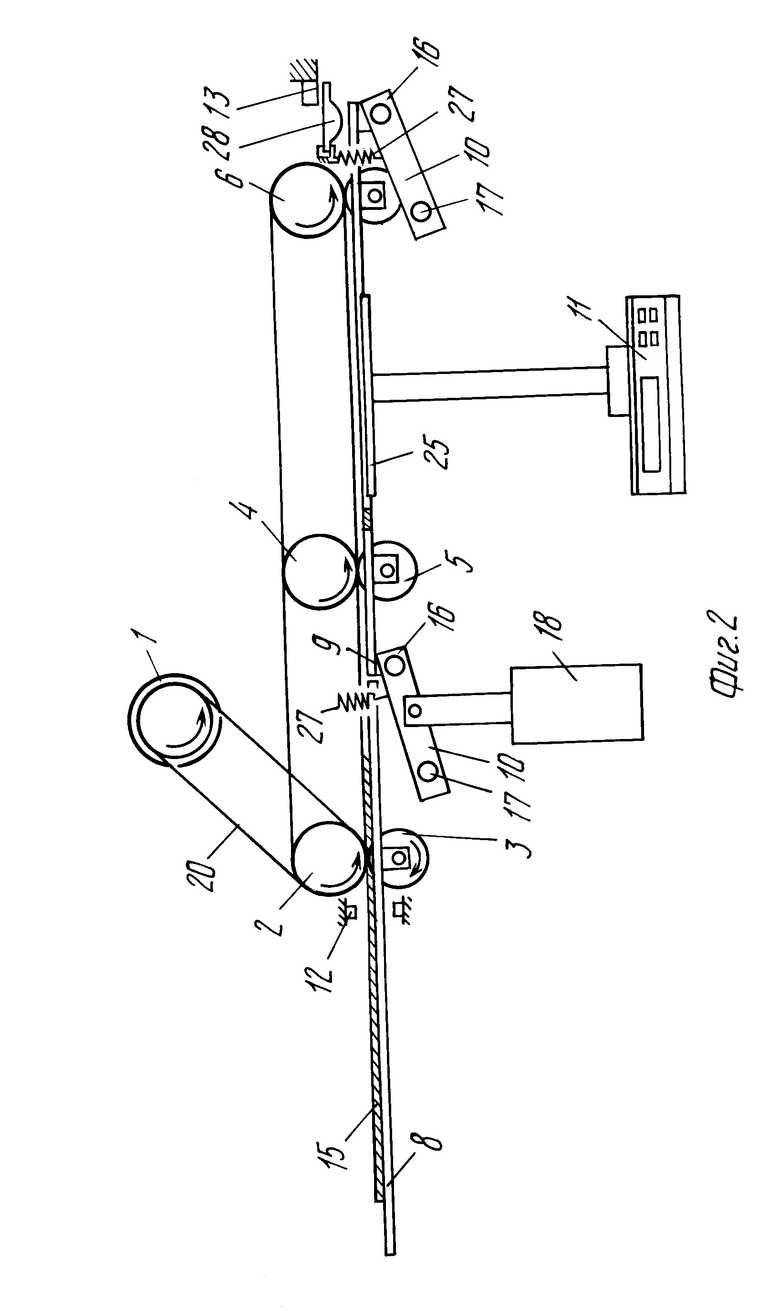

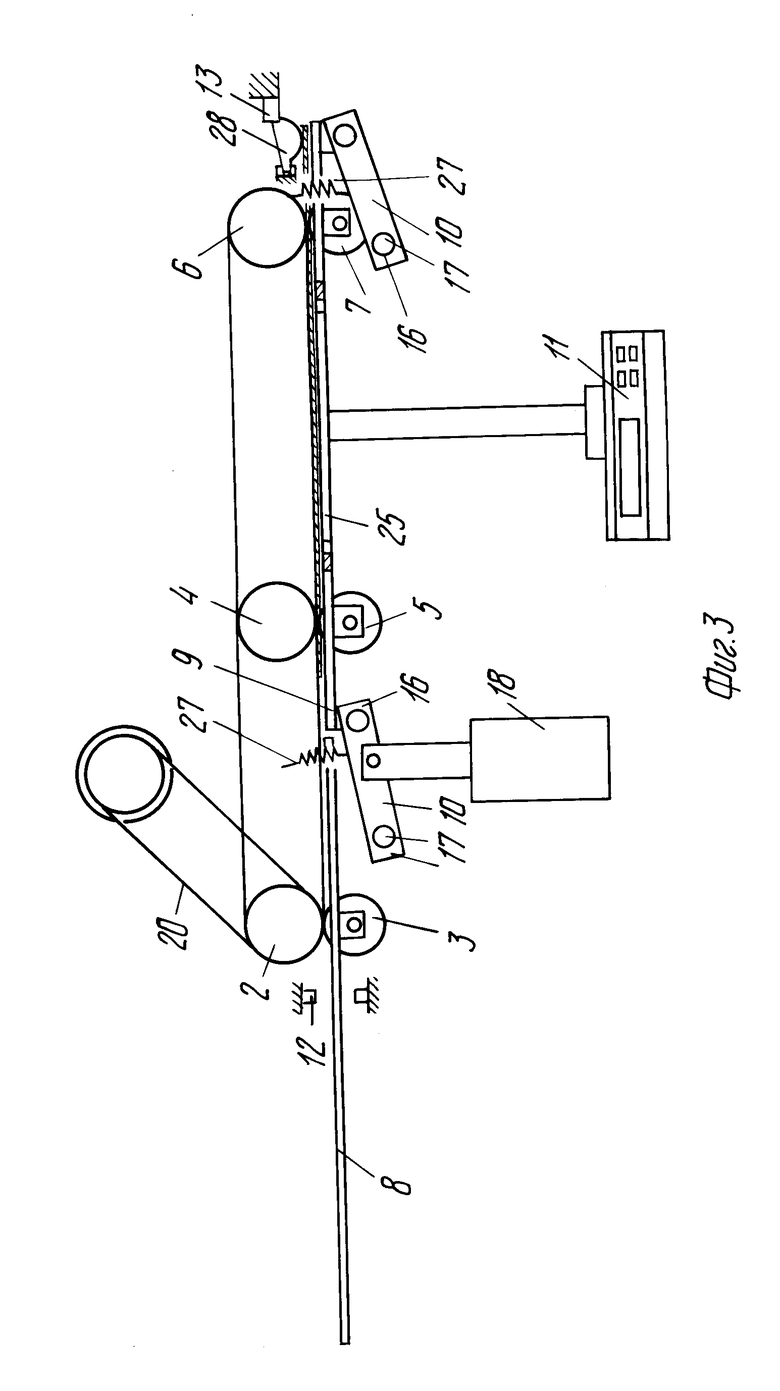

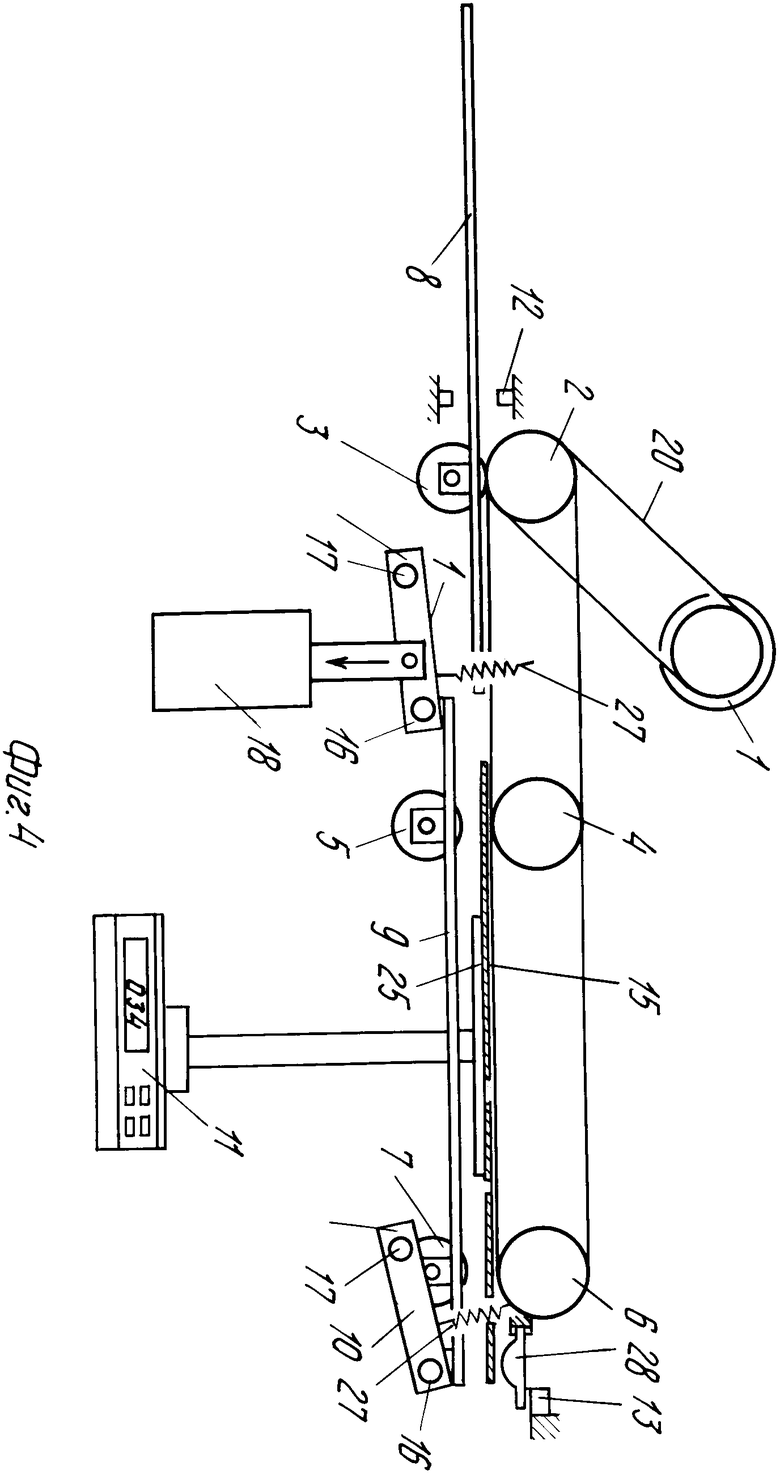

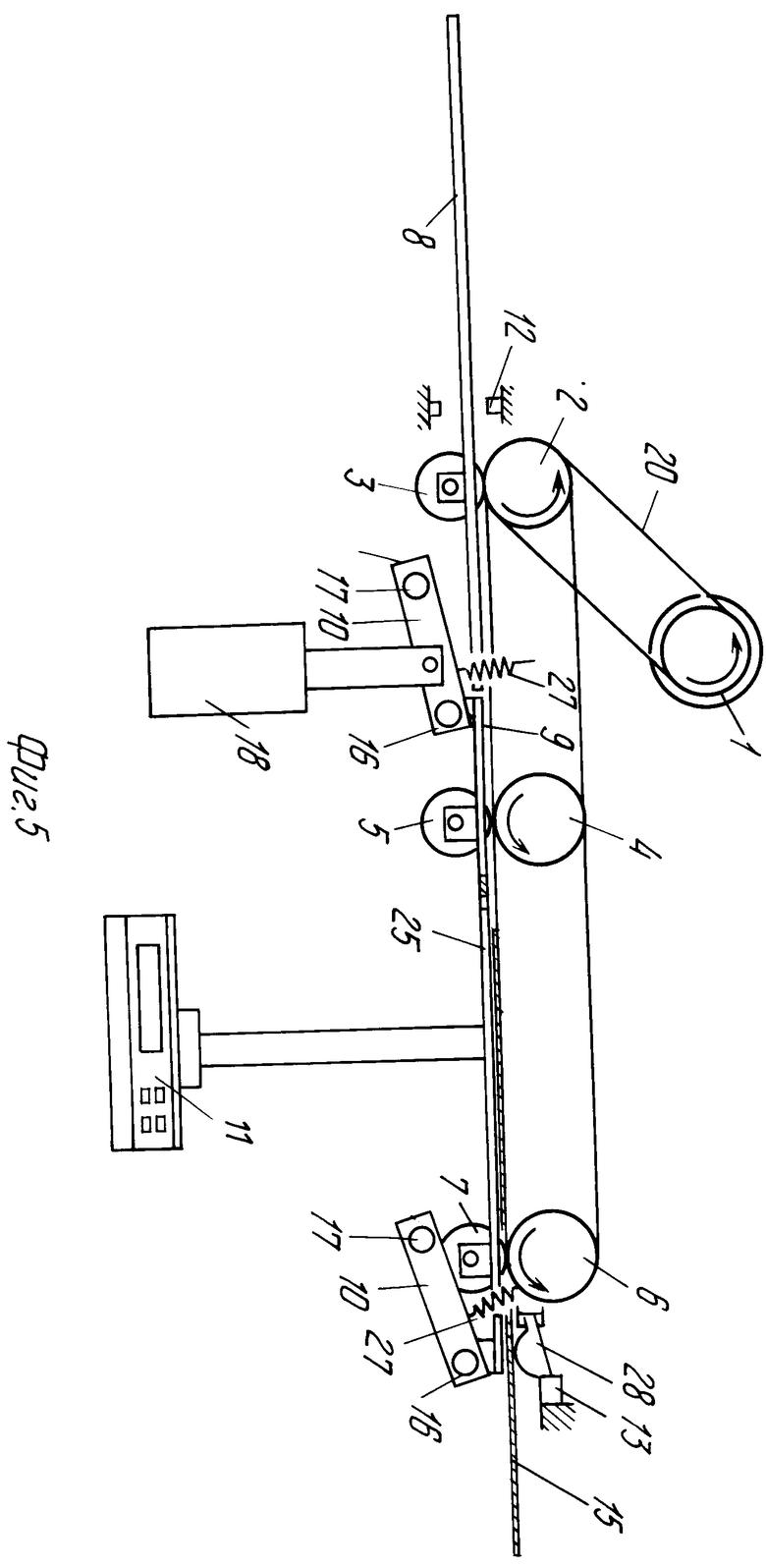

На фиг. 1 представлен вид в перспективе одной из модификаций устройства для автоматического взвешивания транспортируемых предметов в соответствии с настоящим изобретением; на фиг.2 то же, вид сбоку, предмет, подлежащий взвешиванию, находится в начальном положении; на фиг. 3 то же, вид сбоку, подлежащий взвешиванию предмет транспортируется к положению взвешивания; на фиг. 4 то же, вид сбоку, предмет взвешивается на весах; на фиг.5 показана транспортировка предмета после взвешивания.

На чертежах изображена одна модификация транспортера для автоматического взвешивания транспортируемых предметов в соответствии с настоящим изобретением. Транспортер включает в себя приводные средства, например двигатель 1, первое средство транспортировки 2 и соответствующий ему первый направляющий ролик 3, второе средство транспортировки 4 и соответствующий второй направляющий ролик 5, третье средство транспортировки 6 и соответствующий третий направляющий ролик 7, стационарную станину 8 (фиг.2), движущуюся станину 9 и два коромысла 10, весы 11, расположенные под движущейся станиной, и чувствительные элементы 12, 13.

Новым в устройстве является движущаяся стойка 9, включающая в себя опорную стойку с квадратным отверстием 14 в центральной части. С обеих концов отверстия 14 расположены второй и третий направляющие ролики 5 и 7, которые взаимосвязаны с вторым 4 и третьим 6 средствами транспортировки соответственно и служат для транспортировки объекта 15, подлежащего взвешиванию.

В соответствии с фиг.2, подвижный конец 16 каждого из пары коромысел 10 (качающихся рычагов) поворотно соединен с каждым концом движущейся стойки 9. Другой конец каждого поворотного рычага 10 поворотно соединен со стержнем 17. Посередине качающегося рычага 10, ближайшего к стартовому положению устройства, присоединена пара электромагнитных приводов 18, таких как соленоид. Когда электромагнитный привод 18 возбуждается, подвижный конец 16 опускается вниз вокруг стержня 17 в качестве точки опоры. Поскольку движущаяся стойка 9 присоединена к подвижным концам 16 обоих качающихся рычагов 10, при одновременном опускании обоих подвижных концов стойка 9 перемещается в более низкое горизонтальное положение. Как хорошо видно на фиг.4, второй и третий направляющие ролики 5 и 7 присоединены таким образом, чтобы перемещаться с подвижной стойкой 9 в вертикальной плоскости, соответствующей второму и третьему транспортирующим средствам 4 и 6 соответственно. По направлению движения объекта первое средство транспортировки 2 предшествует второму средству транспортировки 4. Средство привода, например шаговый двигатель 1, приводит в движение первое 2, второе 4 и третье 6 средства транспортировки. Первое средство транспортировки приводится в движение первым ременным шкивом 19 (фиг.1) и первой конвейерной лентой 20, надетой на этот шкив. Второе 4 и третье 6 средства транспортировки приводятся в движение вторым ременным шкивом 21 и второй конвейерной лентой 22, и третьим ременным шкивом 23 и третьей конвейерной лентой 24.

Под отверстием 14 движущейся стойки 9 расположены весы 11. Чашка весов расположена над основным корпусом весов немного ниже, чем подвижная стойка 9, таким образом, что тарелка 25 весов не препятствует транспортировке предмета, подлежащего взвешиванию.

Еще до первого средства транспортировки 2 и первого направляющего ролика 3 предмет 15 вступает в контакт с первым чувствительным элементом 12, например фотоэлементом, и возбуждается привод 1 для транспортировки объекта 15 в положение для взвешивания (фиг.3) из исходного положения (фиг.2). В положениях, показанных на фиг.2 и 3, электромагнитный привод 26 не возбужден. Следовательно, подвижные концы 16 качающихся рычагов 10 благодаря пружинам 27, подтягивают второй 5 и третий 7 направляющие ролики вверх к второму 4 и третьему 6 средствам транспортировки таким образом, что объект 15 может быть доставлен на подвижную стойку 9, как показано на фиг.3.

В состоянии отсутствия взвешивания второй чувствительный элемент 13 (например, фотоэлемент) не возбужден, так как возбуждающая часть 28 второго датчика 29, расположенная под третьим средством транспортировки, изолирует второй датчик 29 и запрещает выдачу сигнала датчика. Когда объект 15 достигает возбуждающей части 28, он поднимает возбуждающую часть 28 вверх и разрешает посылку вторым датчиком 29 сигнала датчика на привод 26. Таким образом, электромагнитный привод 26 возбуждается и подвижный конец 16 соответствующего качающегося рычага 10 оттягивается вниз, опуская движущуюся стойку 9 и подвижный конец другого качающегося рычага. Подлежащий взвешиванию объект 15 оказывается на тарелке 25 весов 11, как показано на фиг.4. Весы могут взвесить объект 15 и отобразить результат на средствах отображения весов или выдать сигнал, выполняющий какие-либо другие управляющие функции. Таким образом, может быть легко получен точный вес объекта 15, так как взвешиваемый объект изолируется от остальных частей устройства.

Через установленное время после измерения веса объекта электромагнитный привод 26 развозбуждается и оба качающихся рычага 10 возвращаются на место за счет сжатия пружин 27, а подвижная стойка 9 возвращается в исходное положение. Взвешенный объект 15 опять зажимается между вторым и третьим направляющими роликами 5, 7 и вторым и третьим средствами транспортировки 4 и 6, и таким образом, продолжает двигаться, как показано на фиг.5.

Понятно, что качающиеся рычаги 10 могут быть заменены равноценными средствами, такими, как кулачковые или кривошипные элементы, приводимые в движение двигателем и выполняющие те же функции.

При использовании данного изобретения тонкие штучные предметы взвешиваются автоматически на движущемся конвейере, а результаты могут быть посланы на компьютер для анализа или управления. Таким образом, предложенное устройство для автоматического взвешивания может играть важную роль в полностью автоматизированных системах диспетчерского управления.

Сущность изобретения: устройство включает в себя приводные средства, стационарную станину, подвижную станину, конвейер и весы. Подлежащий взвешиванию объект оказывается на поддерживающей части подвижной стойки. Подвижная стойка опускается, помещая объект на веси и отделяя объект от других механизмов. После того как объект взвешен, подвижная стойка возвращается в исходное положение, и объект продолжает движение. Результат взвешивания может быть подан на компьютер для анализа или управления, или устройство может входить составной частью в полностью автоматическую систему диспетчерского управления. 5 ил.

УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ОБЪЕКТОВ ВО ВРЕМЯ ТРАНСПОРТИРОВКИ, содержащее средство с приводными роликами, связанными с механизмом их поворота, взвешивающее средство и механизм вертикального возвратно-поступательного перемещения, причем транспортирующее средство расположено горизонтально и выполнено с отверстием, площадь которого больше площади соосно размещенного грузоприемного элемента взвешивающего средства, а величина перемещения транспортирующего средства по высоте больше расстояния между верхней его поверхностью и грузоприемным элементом, отличающееся тем, что в него введены два датчика положения объекта, грузоприемный элемент выполнен в виде тарелки, а транспортирующее средство в виде плиты и по крайней мере одной пары входных и одной пары выходных направляющих роликов, оси которых в каждой паре расположены в одной вертикальной плоскости, причем нижние входной и выходной направляющие ролики установлены на плите между ее отверстием и соответственно первым и вторым датчиками положения объекта, первый из которых соединен с механизмом поворота приводных роликов, а второй с механизмом вертикального возвратно-поступательного перемещения, связанным с плитой, центр которой совпадает с центром отверстия.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент GB N 1497925, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1988-12-09—Подача