Изобретение относится к области энергетики и машиностроения, может быть использовано в процессах очистки различных теплообменных поверхностей, деталей двигателей и газоходов от нагара и других отложений.

Известно, что углерод, который получается при термическом разложении углеводородов, можно разделить на два различных продукта, на углеродную сажу и нагар (пиролитический углерод). Углеродная сажа является легкой и мягкой с низкой плотностью и образуется в газовой фазе, в то время как нагар является более твердым, имеет высокую плотность и образуется на поверхностях с относительно низкими температурами, обычно ниже чем 1100°С (Заявка на изобретение РФ №94031561, опубл. от 27.04.1996 г.).

Известен способ очистки топливного коллектора газотурбинного двигателя от коксовых отложений и нагара, включающий установку топливного коллектора в печь, нагретую до температуры 600-800°С, подачу после нагрева печи до указанной температуры сжатого воздуха во внутреннюю полость топливного коллектора и выдержку коллектора в печи после прекращения подачи сжатого воздуха (Патент РФ №2255285, опубл. от 27.06.2005 г.). Несмотря на удовлетворительное качество очистки, недостаток способа - разрушение паяных соединений топливного коллектора из-за окисления припоя, происходящего при высокой температуре процесса очистки.

Известен способ удаления нагара с металлических поверхностей, заключающееся в обработке металлической поверхности кипящим раствором щелочи, в состав которой входит двухлористое олово и муку льняных семян, при этом очищаемую поверхность проваривают в данном растворе несколько минут, а затем разрыхленный нагар удаляют волосяной щеткой (Авторское свидетельство СССР №23716, опубл. от 31 10.1931 г.). Однако данный способ очистки от нагара может быть использован только для небольших съемных деталей, поскольку требуется их полное погружение в кипящий раствор щелочи и двухлористого олова.

Известен способ очистки поверхностей топливного коллектора двигателя от нагара, включающий выдержку коллектора в кипящем водном щелочном растворе с добавлением окислителей, промывку в воде и продувку сжатым воздухом (Заявка на изобретение РФ №2006135983, опубл. от 20.07.2007 г.). Однако данный способ очистки от нагара может быть использован только для съемных деталей, поскольку требуется их полное погружение в кипящий раствор щелочи, а также может привести к коррозии металлических поверхностей за счет взаимодействия с кипящим раствором щелочи с окислителями и требует больших материальных затрат на демонтаж и монтаж очищаемых деталей.

Известен способ борьбы с нагаром на поверхностях деталей двигателя, заключающийся в изменении температуры и давления отработанных газов двигателя (Заявка на изобретение РФ №2014123993, опубл. от 27.12.2015 г., Бюл. №36). Преимуществом данного способа является то, что при его применении отсутствует необходимость на демонтаж и монтаж очищаемых деталей и может производиться непосредственно в процессе эксплуатации устройства. Недостатком данного способа является то, что данный способ позволяет только частично очищать металлические поверхности от нагара и требует сложной системы регулировки режимов работы двигателя.

Известен способ очистки деталей газотурбинного двигателя от коксовых отложений и нагара, включающий разрыхление продуктов сгорания составом, содержащим стеариновую или олеиновую кислоту, триэтаноламин и минеральное масло, удаление продуктов сгорания ультразвуком в ваннах с водным щелочным раствором при температуре 55-60°С в течение 8-10 минут, промывку и сушку коллектора (Авторское свидетельство СССР №214000. опубл. 20.03.1968 г.). Однако этот способ недостаточно эффективен из-за невозможности полного удаления продуктов сгорания из труднодоступных мест топливного коллектора; кроме этого имеет место усталостное разрушение паяных соединений коллектора по эвтектическим межфазным поверхностям припоя в результате вибраций коллектора под воздействием ультразвука.

Известен способ для безразборной очистки деталей дизельных двигателей, включающий в себя формирование специальной паровоздушной смеси, состоящей из пара и топлива, подачу данной смеси во внутренний объем двигателя с образованием высокого давления и высоких температур смеси в рабочем объеме в определенные промежутки времени, интенсивное отделение нагара под действием избыточного давления и высоких температур в рабочем объеме и вывод частиц загрязнений через выпускную систему двигателя (Патент на полезную модель РФ №153176, опубл. от 10.07.2015 г., Бюл. №19).

Использование данной установки для очистки деталей двигателей имеет ряд недостатков, таких, как, необходимость наличия парогенератора, снабженного электрическим нагревателем со средствами для регулирования параметров водяного пара, а также наличие сложной системы управления для регулирования параметров паровоздушной смеси, включающее микроконтроллер, выходы которого связаны с управляющими входами блока питания электрического нагревателя парогенератора и вентилей, а входы соединены с выходами датчиков температуры и давления водяного пара, а также возможная коррозия внутренних деталей двигателя из-за контакта металлических поверхностей с паром высокой температуры и давления водотопливной смеси.

Известно устройство сменного патрубка для направленной подачи очищающей среды в системах по очистке от нагара поверхностей газовыхлопных трактов двигателей (Патент РФ №2008103, опубл. от 28.02.1994). Крепление сменного патрубка позволяет подавать очищающую среду непосредственного для очистки поверхностей деталей и газовыхлопных трактам без их демонтажа.

Известно, что для снижения склонности топлив к образованию высокотемпературных отложений (нагара) на деталях двигателя в топливо дополнительно вводят фторсодержащие вещества, например, тетрафтордибромэтан (Патент РФ №2155795, опубл. от 10.09.2000 г., Бюл. №25). Однако данные добавки только снижают скорость отложения нагара на поверхностях деталей, но не позволяют очищать поверхности от нагара.

Известен способ удаления нагара и покрытий с металлических поверхностей деталей с использованием раствора, имеющего в своем составе вещества содержащие фтор, например, фтористо-водородную кислоту. Для этого обрабатываемые детали помещают в указанный раствор и выдерживают в нем при повышенной температуре (Авторское свидетельство СССР №1784661, опубл. от 30.12.1992 г., Бюл. №48). Основным недостатком данного решения является недостаточное пассивирующее воздействие раствора на основной металл, из которого изготовлена деталь, что приводит к растравливанию поверхностного слоя основного металла, и не позволяет в дальнейшем достичь требуемого качества восстановления покрытий при ремонте.

Известен способ получения и использования фторуглеродного порошка с высоким содержание фтора, при этом отмечено, что фторирование углеродного порошка идет при температуре 350-500°С в течении от 10 минут до 2-х часов, а при нагреве свыше 600°С происходит обратная реакция - реакция термического разложения фторуглеродного порошка с образованием паров фтора (Патент №2125968, опубл. от 10.02.1999 г.). Данные параметры необходимо учитывать при работе с порошком фторуглерода.

Известен способ очистки поверхностей деталей машин от нагара, заключающийся в воздействии на очищаемые поверхности химическим реагентом, содержащим фтор (например, фторборат калия), для этого производят демонтаж деталей, детали помещают в герметичный контейнер, производят совместное нагревание деталей и порошкового химического реагента до высоких температур с образованием газообразного фтора, смешивают образовавшийся газообразный фтор с инертным газом, организуют подачу и выдерживают очищаемые поверхностей деталей в смеси газообразного фтора и инертного газа в течение времени, необходимого для очистки, а затем удаляют нагар за счет продувания очищаемых поверхностей специальной средой - аргоном. Известно устройство для реализации данного способа очистки поверхностей деталей машин от нагара, включающее в себя емкость с газовой полостью и порошковым химическим реагентом, содержащим фтор, трубопровод подачи инертного газа (аргона) в газовую полость емкости, трубопровод подачи смеси образовавшегося газообразного химического реагента и инертного газа из газовой полости на очищаемые поверхности, герметичный корпус, в котором размещены емкость с порошковым химическим реагентом и очищаемые детали, источник энергии, в который устанавливается герметичный корпус, трубопровод удаления из герметичного корпуса смеси образовавшегося газообразного реагента, инертного газа и нагара (Патент РФ №2545282, опубл. от 27.03.2015, Бюл. №9).

Однако, для реализации данного способа необходимо размещение очищаемых деталей в специальном герметическом контейнере и прогрев всего внутреннего пространства контейнера до высокой температуры, что приводит к необходимости большого расхода энергии и требует значительных материальных затрат на демонтаж и монтаж очищаемых деталей, а как следствие, приводит к высокой стоимости очистки поверхностей деталей от нагара и выводу машин и устройств из эксплуатации для технического обслуживания. Также к недостаткам относятся низкая концентрация фтора в фторборате калия, что приводит к большому расходу порошкового химического реагента и низкой скорости разрыхления нагара на металлических поверхностях.

Технический результат, который может быть получен при применении данного изобретения, заключается в снижение стоимости и времени работ по очистке поверхностей деталей машин и газовыхлопных трактов за счет безразборной периодической очистки от нагара и локального воздействия высокотемпературным химическим реагентом с газообразным фтором непосредственно на очищаемые поверхности, а также снижение расхода исходного порошкового химического реагента за счет использования реагента с высоким содержанием фтора - порошка фторуглерода.

Для достижения данного технического результата в предлагаемом способе очистки поверхностей деталей машин и газовыхлопных трактов от нагара, заключающимся в воздействии на очищаемые поверхности химическим реагентом, содержащим фтор, нагревании очищаемых поверхностей и порошкового химического реагента до высоких температур с образованием газообразного фтора, смешивании образовавшегося газообразного фтора с инертным газом, подачи и выдерживании очищаемых поверхностей деталей в смеси газообразного фтора и инертного газа в течение времени, необходимого для разрыхления нагара, и удалении нагара за счет давления сжатым газом, согласно изобретению, в качестве порошкового химического реагента применяют порошок фторуглерода, нагревание очищаемых поверхностей и порошка фторуглерода производят раздельно, при этом, первоначально, разогревают порошок фторуглерода до температуры более 600°С, обеспечивая реакцию термического разложения порошка фторуглерода с образованием газообразного химического реагента, состоящего в основном из фтора, смешивают образовавшийся газообразный химический реагент и инертный газ, затем осуществляют нагрев очищаемых поверхностей до температуры в диапазоне от 250°С до 450°С, за счет подачи горячей смеси газообразного химического реагента и инертного газа непосредственно на очищаемые поверхности деталей, продолжают данный процесс подачи горячей смеси газообразного химического реагента и инертного газа на очищаемую поверхность до разрыхления нагара и удаляют нагар за счет дополнительной механической очистки, например, щеткой, абразивным материалом (песком), давлением сжатым газом или их комбинацией.

Введение в предлагаемый способ очистки поверхностей деталей машин и газовыхлопных трактов от нагара, в качестве химического реагента порошка фторуглерода, нагревание очищаемых поверхностей и порошка фторуглерода производят раздельно, при этом разогрев порошка фторуглерода осуществляют до температуры более 600°С, а очищаемых поверхностей до температуры в диапазоне от 250°С до 450°С, за счет подачи горячей смеси газообразного химического реагента и инертного газа непосредственно на очищаемые поверхности, а также удаление нагара за счет дополнительной механической очистки, например, щеткой, абразивным материалом (песком), давлением сжатым газом или их комбинацией, позволяет получить новое свойство, заключающееся в возможности снижения расхода энергии вследствие непосредственного (локального) нагрева очищаемых поверхностей, снижение материальных затрат и времени работ за счет отсутствия необходимости вывода машин и устройств из эксплуатации вследствие безразборной очистки от нагара и исключения работ по демонтажу и обратному монтаж очищаемых деталей, повышение скорости разрыхления нагара и снижение количества расходуемого порошкового химического реагента за счет применения порошка фторуглерода с высоким содержанием фтора, что в совокупности обеспечивает снижение стоимости и времени работ по очистке поверхностей деталей машин и газовыхлопных трактов от нагара.

Предлагаемый способ очистки поверхностей деталей машин и газовыхлопных трактов от нагара может быть осуществлен в описываемом ниже устройстве.

Устройство для осуществления данного способа очистки поверхностей деталей машин и газовыхлопных трактов от нагара, включающее в себя емкость с газовой полостью и порошковым химическим реагентом, содержащим фтор, трубопровод подачи инертного газа (аргона) в емкость с порошковым химическим реагентом, трубопровод подачи смеси образовавшегося газообразного фтора и инертного газа из газовой полости на очищаемые поверхности детали, источник энергии для нагрева химического реагента, трубопровод удаления смеси газообразного фтора, инертного газа и нагара, снабжено теплообменным аппаратом, установленным непосредственно в емкости с порошковым химическим реагентом, в качестве которого используется порошок фторуглерода, обеспечивающим нагревание порошка фторуглерода свыше 600°С, и источником инертного газа высокого давления с регулирующим вентилем, при этом трубопровод подачи инертного газа в емкость с порошком фторуглерода заведен снизу емкости и имеет распределительную гребенку внутри емкости, трубопровод подачи образовавшегося газообразного фтора и инертного газа из газовой полости на очищаемые поверхности детали снабжен фильтром, расположенным в газовой полости емкости с порошком фторуглерода, и сменным патрубком для непосредственной подачи смеси образовавшегося газообразного фтора и инертного газа на очищаемые поверхности, а емкость с порошком фторуглерода выполнена с теплоизоляцией.

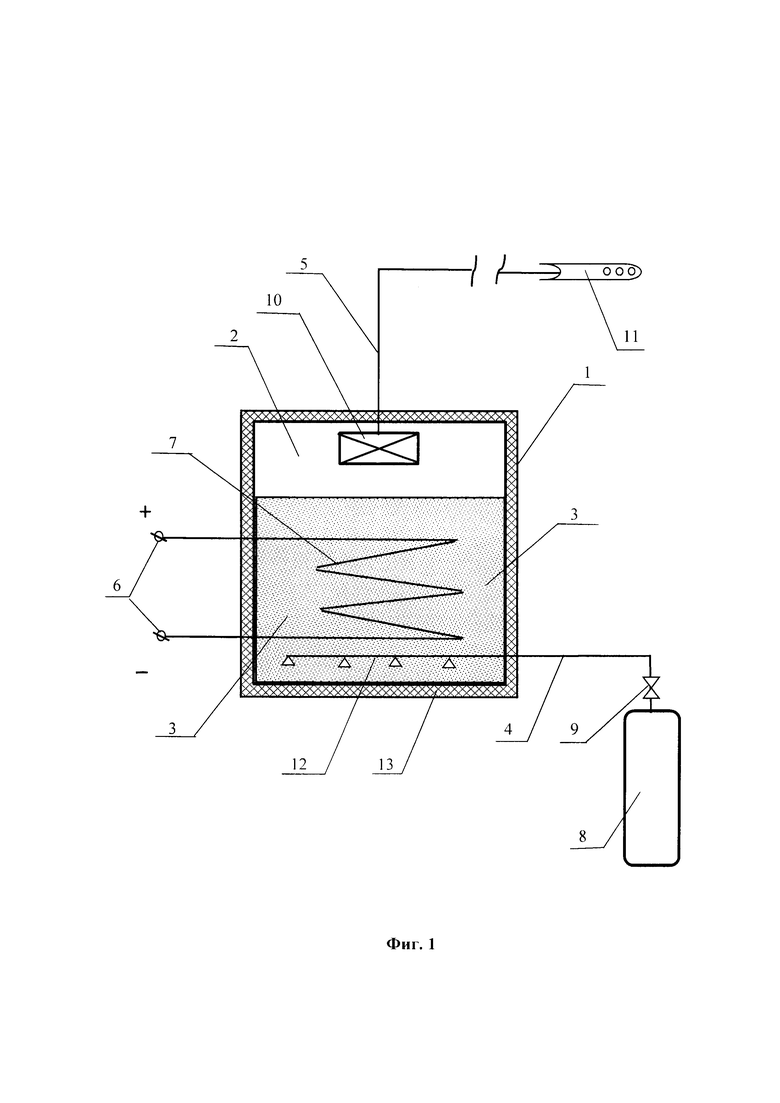

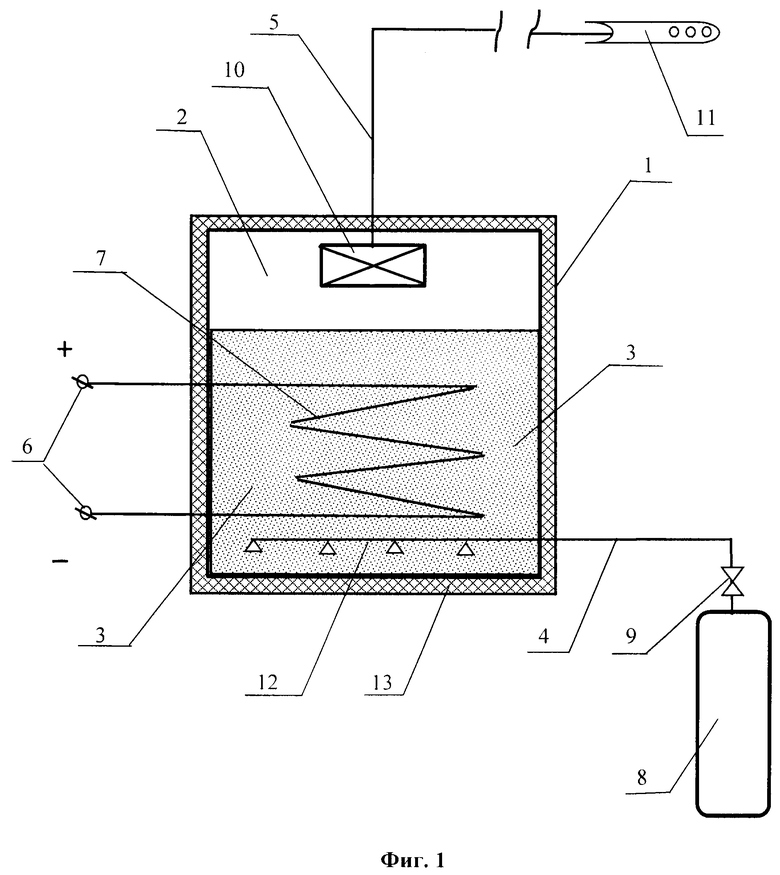

На фиг. 1 изображено устройство для осуществления данного способа очистки поверхностей деталей машин и газовыхлопных трактов от нагара.

Устройство для осуществления данного способа очистки поверхностей деталей машин и газовыхлопных трактов от нагара содержит емкость 1 с газовой полостью 2 и порошковым химическим реагентом 3, содержащим фтор, в качестве которого используется порошок фторуглерода, трубопровод подачи инертного газа 4 в емкость 2 с порошком фторуглерода 3, трубопровод подачи 5 смеси образовавшегося газообразного фтора и инертного газа из газовой полости 2 на очищаемые поверхности деталей или газовыхлопных трактов (на рис. не показаны). Источник энергии 6 для нагрева порошка фторуглерода 3 (например, электросеть или газовая горелка) связан с теплообменным аппаратом 7. установленным непосредственно в емкости 1 с порошком фторуглерода 3, обеспечивающим нагревание порошка фторуглерода 3 свыше 600°C с образованием газообразного фтора. Теплообменный аппарат 7 может быть выполнен в виде электрического тэна или обогреваемого теплообменника с промежуточным теплоносителем. Источник инертного газа (аргона) высокого давления 8 (например, баллон высокого давления) связан с трубопроводом подачи инертного газа 4 через регулирующий вентиль 9. Трубопровод подачи смеси образовавшегося газообразного фтора и инертного газа 5 из газовой полости 2 на очищаемые поверхности детали (на рис. не показаны) снабжен фильтром 10 и сменным патрубком 11 для непосредственной подачи смеси газообразного фтора и инертного газа на очищаемые поверхности. Трубопровод подачи инертного газа 4 заведен в емкость 1 с порошком фторуглерода 3 в нижней части емкости 1 и имеет распределительную гребенку 12, а сама емкость 1 выполнена с теплоизоляцией 13.

Предлагаемый способ очистки поверхностей деталей машин и газовыхлопных трактов от нагара осуществляют в описанном устройстве следующим образом.

В емкость 1 загружают порошок фторуглерода 3, при этом в верхней части емкости 1 оставляют свободной газовую полость 2. От источника энергии 6 в теплообменник 7 подается энергия (например, электрическая и горячие газы от сжигания топлива). За счет подводимой энергии происходит разогрев порошка фторуглерода до температуры свыше 600°С, в результате чего происходит реакция термического разложения с образованием газообразного фтора. Из источника инертного газа высокого давления 8 (например, баллон высокого давления) через регулирующий вентиль 9 инертный газ подается в трубопровод подачи инертного газа 4, который заведен в нижнюю часть емкости 1. Через распределительную гребенку 12 инертной газ из трубопровода 4 равномерно распределяется по объему емкости 1 и снизу проходит через слой разогретою порошка фторуглерода 3. При движении через слой порошка фторуглерода 3 инертный газ смешивается с газообразным фтором и поступает в газовую полость 2 емкости 1. Из газовой полости 2 смесь газообразного фтора, образовавшегося вследствие термического разложения порошка фторуглерода, и аргона по трубопроводу подачи 5 подается непосредственно на очищаемые поверхности деталей (на рис. не показаны) с помощью сменного патрубка 11. Использование сменного патрубка 11 позволяет подключать трубопровод подачи 5 и обеспечивать подачу смеси газообразного фтора и аргона, как к внутреннему контуру машин и двигателей для очистки поверхностей деталей без их демонтажа, так и отдельным поверхностям, например, газовыхлопных трактам газотурбинных установок.

Для исключения значительного уноса порошка фторуглерода из газовой полости на трубопроводе 5 предусмотрен фильтр 10. Регулирующий вентиль 9 обеспечивает регулировку давления и расхода аргона, проходящего через порошок фторуглерода 3 в емкости 1.

Поскольку данный способ предусматривает нагрев порошка фторуглерода до температуры свыше 600°С, емкость 1 выполнена с теплоизоляцией 13, нанесенной на внешней стороне емкости 1.

Источники информации, принятые во внимание при составлении заявки:

1. Заявка на изобретение РФ №94031561, опубл. от 27.04.1996.

2. Патент РФ №2255285, опубл. от 27.06.2005.

3. Авторское свидетельство СССР №23716, опубл. от 31.10.1931 г.

4. Заявка на изобретение РФ №2006135983, опубл. от 20.07.2007 г.

5. Заявка на изобретение РФ №2014123993, опубл. от 27.12.2015 г., Бюл. №36.

6. Авторское свидетельство СССР №214000, опубл. 20.03.1968 г.

7. Патент на полезную модель РФ №153176, опубл. от 10.07.2015 г., Бюл. №19.

8. Патент РФ №2008103, опубл. от 28.02.1994.

9. Патент РФ №2155795, опубл. от 10.09.2000 г., Бюл. №25.

10. Авторское свидетельство СССР №1784661, опубл. от 30.12.1992 г., Бюл. №48.

11. Патент №2125968, опубл. от 10.02.1999 г.

12. Патент РФ №2545282, опубл. от 27.03.2015, Бюл. №9 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки теплообменных поверхностей и труб котлов от нагара | 2018 |

|

RU2709221C1 |

| Способ очистки поверхностей каналов стволов огнестрельного оружия от нагара и газовый патрон для осуществления способа. | 2018 |

|

RU2704195C1 |

| Способ термогазодинамического воздействия на пласт и твердотопливный заряд для его осуществления | 2018 |

|

RU2703595C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ЛЕГКОВОСПЛАМЕНЯЮЩИХСЯ И ГОРЮЧИХ ЖИДКОСТЕЙ В РЕЗЕРВУАРАХ | 2005 |

|

RU2355450C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 2001 |

|

RU2183615C1 |

| СПОСОБ ГАЗИФИКАЦИИ НЕЛЕТУЧИХ СОЕДИНЕНИЙ В ТРАССАХ ГАЗОВОЙ ЦЕНТРИФУГИ | 2005 |

|

RU2315001C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 2010 |

|

RU2448809C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТВЕРДОГО ПОРОШКОВОГО ФТОРПОЛИМЕРА И ИСПОЛЬЗУЕМЫЙ В НИХ ЗОНД ГАШЕНИЯ ПЛАЗМЕННОГО РЕАКТОРА | 2001 |

|

RU2262501C2 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

Изобретение относится к области энергетики и машиностроения, может быть использовано в процессах очистки различных теплообменных поверхностей, деталей двигателей и газоходов от нагара и других отложений. В емкость 1 загружают порошок фторуглерода 3, при этом в верхней части емкости 1 оставляют свободной газовую полость 2. От источника энергии 6 в теплообменник 7 подается энергия. За счет подводимой энергии происходит разогрев порошка фторуглерода до температуры свыше 600°С, в результате чего происходит реакция термического разложения с образованием газообразного фтора. Из источника инертного газа - аргона высокого давления 8 через регулирующий вентиль 9 инертный газ подается в трубопровод подачи инертного газа 4, который заведен в нижнюю часть емкости 1. Через распределительную гребенку 12 инертной газ из трубопровода 4 равномерно распределяется по объему емкости 1 и снизу проходит через слой разогретого порошка фторуглерода 3. При движении через слой порошка фторуглерода 3 инертный газ смешивается с парами фтора и поступает в газовую полость 2 емкости 1. Из газовой полости 2 смесь образовавшегося газообразного фтора и аргона по трубопроводу подачи 5 подается непосредственно на очищаемые поверхности деталей с помощью сменного патрубка 11. Для исключения значительного уноса порошка фторуглерода из газовой полости на трубопроводе 5 предусмотрен фильтр 10. Регулирующий вентиль 9 обеспечивает регулировку давления и расхода аргона, проходящего через порошок фторуглерода 3 в емкости 1. Поскольку данный способ предусматривает нагрев порошка фторуглерода до температуры свыше 600°С, емкость 1 выполнена с теплоизоляцией 13, нанесенной на внешней стороне емкости 1. Технический результат: очистка поверхностей деталей без их демонтажа, сокращение времени очистки, снижение расхода энергии на обогрев, повышение скорости рыхления нагара. 2 н.п. ф-лы, 1 ил.

1. Способ очистки поверхностей деталей машин и газовыхлопных трактов от нагара, заключающийся в воздействии на очищаемые поверхности химическим реагентом, содержащим фтор, нагревание очищаемых поверхностей и порошкового химического реагента до высоких температур с образованием газообразного фтора, смешивание образовавшегося газообразного фтора с инертным газом, подачу и выдерживание очищаемых поверхностей в смеси газообразного фтора и инертного газа в течение времени, необходимого для разрыхления нагара, и удаление нагара за счет давления сжатым газом, отличающийся тем, что в качестве порошкового химического реагента применяют порошок фторуглерода, нагревание очищаемых поверхностей и порошка фторуглерода производят раздельно, при этом, первоначально, разогревают порошок фторуглерода до температуры более 600°С, обеспечивая реакцию термического разложения порошка фторуглерода с образованием газообразного фтора, смешивают газообразный фтор и инертный газ, затем осуществляют нагрев очищаемых поверхностей деталей до температуры в диапазоне от 250 до 450°С, за счет подачи горячей смеси газообразного фтора и инертного газа непосредственно на очищаемые поверхности, продолжают данный процесс подачи горячей смеси газообразного фтора и инертного газа на очищаемую поверхность до разрыхления нагара и удаляют нагар за счет дополнительной механической очистки.

2. Устройство для очистки поверхностей деталей машин и газовыхлопных трактов от нагара, включающее в себя емкость с газовой полостью и порошковым химическим реагентом, содержащим фтор, трубопровод подачи инертного газа - аргона в емкость с порошковым химическим реагентом, трубопровод подачи смеси образовавшегося газообразного фтора и инертного газа из газовой полости на очищаемые поверхности детали, источник энергии для нагрева химического реагента, трубопровод удаления смеси газообразного фтора, инертного газа и нагара, отличающееся тем, что снабжено теплообменным аппаратом, установленным непосредственно в емкости с порошковым химическим реагентом, в качестве которого используется порошок фторуглерода, обеспечивающим нагревание порошка фторуглерода свыше 600°С, и источником инертного газа высокого давления с регулирующим вентилем, при этом трубопровод подачи инертного газа в емкость с порошком фторуглерода заведен снизу емкости и имеет распределительную гребенку внутри емкости, трубопровод подачи образовавшегося газообразного фтора и инертного газа из газовой полости на очищаемые поверхности детали снабжен фильтром, расположенным в газовой полости емкости с порошком фторуглерода, и сменным патрубком для непосредственной подачи смеси образовавшегося газообразного фтора и инертного газа на очищаемые поверхности, а емкость с порошком фторуглерода выполнена с теплоизоляцией.

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ ТУРБОМАШИН ОТ НАГАРА | 2013 |

|

RU2545282C2 |

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ (ВАРИАНТЫ) | 1991 |

|

RU2095162C1 |

| РЕАКЦИОННЫЙ СОСТАВ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2038412C1 |

| Транспортер | 1983 |

|

SU1268377A1 |

| US 6126906 A, 03.10.2000 | |||

| US 2018078976 A1, 22.03.2018. | |||

Авторы

Даты

2019-06-11—Публикация

2018-09-19—Подача