Изобретение относится к органической химии, а именно к синтезу алифатических соединений CnF2n+2, где n = 1-8, т.е. содержащих от 1 до 8 атомов углерода в молекуле, и циклических перфторуглеродов, соответствующих формулам CmF2m, где m = 3-8.

К таким перфторуглеродам относятся алифатические соединения - тетрафторметан, гексафторэтан, октафторпропан, декафторбутан, перфторциклопентан, перфторциклогексан и т.д.

Алифатические перфторуглероды находят широкое применение в химической, холодильной, электронной и других областях промышленности.

Циклические перфторуглероды используются в качестве жидкостей "Флутек" для контроля температуры в электронагревательных и охлаждающих устройствах и в процессах горячей пайки.

В настоящее время известны различные способы синтеза перфторуглеродов [Промышленные фторорганические продукты. Справочник. Санкт-Петербург, "Химия", 1998]. Одни из них относятся к способам фторирования насыщенных или ненасыщенных углеводородов газообразным фтором с выделением фтористого водорода [патент РФ 2115645, кл. С 07 С 19/08, заяв. 19.04.1996]. Известен способ получения фторуглеродов из мелкоизмельченного угля и газообразного фтора в условиях "кипящего слоя" [патент США 2770660, кл.260-653, опубл. 13.11.1956]. Взаимодействие проводят при температуре 190-496oС в присутствии катализатора - галида металла. Недостатками этих способов является необходимость использования дорогостоящего исходного сырья и специальных катализаторов. Кроме того, аппаратурное оформление этих способов довольно сложно и громоздко. Наиболее близким техническим решением является способ получения перфторуглеродов CnF2n+2, где n = 1-8 [Патент РФ 2150451, кл. С 07 С 19/08, кл. С 07 С 19/08], который заключается в том, что фторирование проводят при взаимодействии фтора и углерода в режиме перемешивания твердой и газовой фаз при массовом соотношении углерода и фтора 1:20-1000. Взаимодействие проводят в две стадии: сначала при температуре 450-600oС в течение 0,3-1,5 с, затем твердую фазу выдерживают без подачи фтора при температуре 400-600oС в течение 100-500 с, непрерывно удаляя газообразные продукты. В результате образуется смесь, состоящая только из продуктов алифатического строения (98%) и практически не содержащая циклофторалканов.

Задача изобретения - разработка способа получения более широкого ассортимента продуктов, включающих, кроме алифатических фторуглеродов CnF2n+2, где n = 1-8, циклические фторуглероды С3-С8, от циклофторпропана до циклофтороктана.

Поставленная задача решается организацией проведения фторирования в гетерогенной фазе, представляющей собой дисперсию твердых частиц углерода в газовой фазе, при подаче реагентов с организацией их движения в режиме "свободного падения". При этом массовое соотношение в реакционной смеси порошкообразного углерода к фтору 10-1000:1.

Сущность изобретения состоит в том, что для получения смеси перфторуглеродов алифатического C1-C8 и циклического строения С3-С8 получают следующим образом: фтор и порошкообразный углерод предварительно перемешивают при температуре 400-600oС при массовом соотношении фтора и углерода 1: 10-1000, затем проводят взаимодействие реагентов в реакторе, в режиме свободного падения порошка углерода, при температуре от 550 до 1100oС в течение 1-18 с, и полученные твердые продукты отделяют и направляют на рецикл.

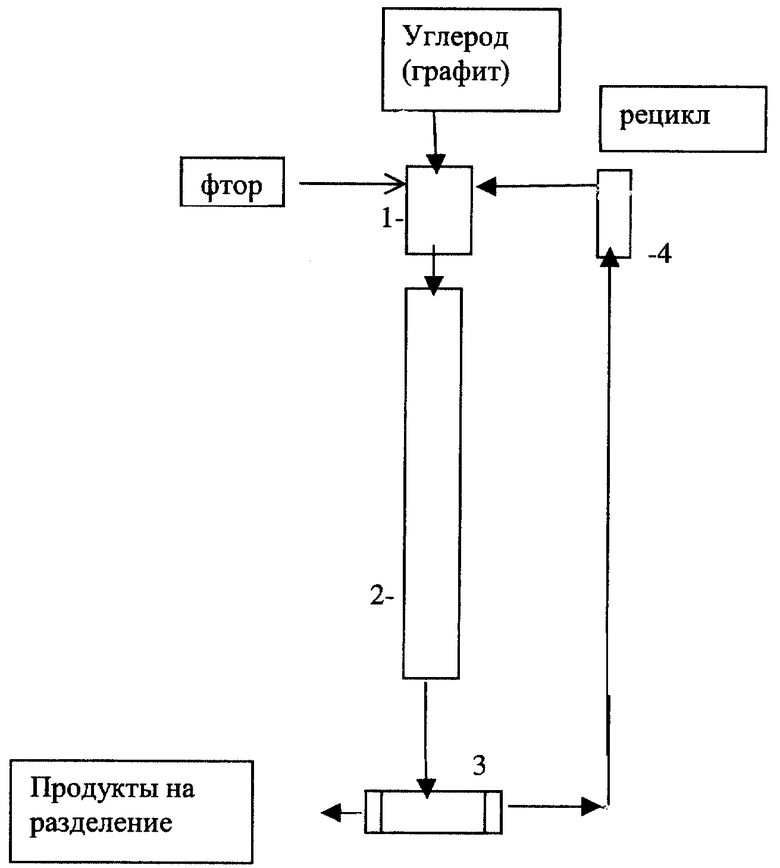

Процесс проводят следующим образом (чертеж - схема процесса).

Порошкообразный графит смешивают с фтором в смесителе (поз.1) при температуре 400-600oС. При этом может использоваться неочищенный электролизный фтор, содержащий примеси инертных газов.

Время нахождения реагентов в смесителе - до 0,5 с. Из смесителя реагенты сразу же попадают в реактор (поз.2), представляющий собой вертикальную полую трубу высотой примерно от 2 до 15 м, диаметром от 0,02 до 0,4 м. Размеры реактора не имеют строго определенного значения. Эти размеры должны быть достаточны для организации свободного падения смеси углерод-графит по всей длине реактора, в котором поддерживается температура от 550 до 1100oС. Полученные вещества выводятся из нижней части реактора и попадают в фазоразделитель (поз.3), откуда выводятся газообразные продукты и подаются на стадию разделения. Твердая фаза, пройдя через теплообменник (поз.4), рециклируется в смеситель (поз.1).

Пример 1.

В качестве исходного сырья используют порошкообразный графит размером частиц менее 250 мкм.

В смеситель (поз.1) подают 31,9 кг/ч графита, нагретого до 400oС, и одновременно вводят газообразный фтор при массовом соотношении F2:С, равном 1: 50. Время нахождения реагентов в смесителе - 0,05 с.

Из смесителя дисперсную смесь со скоростью 32,54 кг/ч подают в реактор (поз. 3), представляющий собой полую трубу диаметром 0,02 м и длиной 2 м. Взаимодействие частиц углерода с фтором происходит при их свободном падении при температуре 550oС.

Продукты реакции попадают в фазоразделитель (поз.3), откуда отводят газовую фазу, а твердую фазу рециклируют через смеситель в реактор (поз.2). В результате получают смесь продуктов следующего состава, об.%: CF4 - 22,2; C2F6 - 19,1; C3F6 - 12,5; C4F10 + C4F8 - 21,3; C5F10 (цикло) - 6,6; C5F12 - 4,1; C6F12 (цикло) - 9,5; C6F14 - 3,0; C7F14 + C6F14 (цикло) - 3,0; C7F14 + C8F16 (цикло) - 1,7; сумма циклических продуктов - более 17,8 об.%.

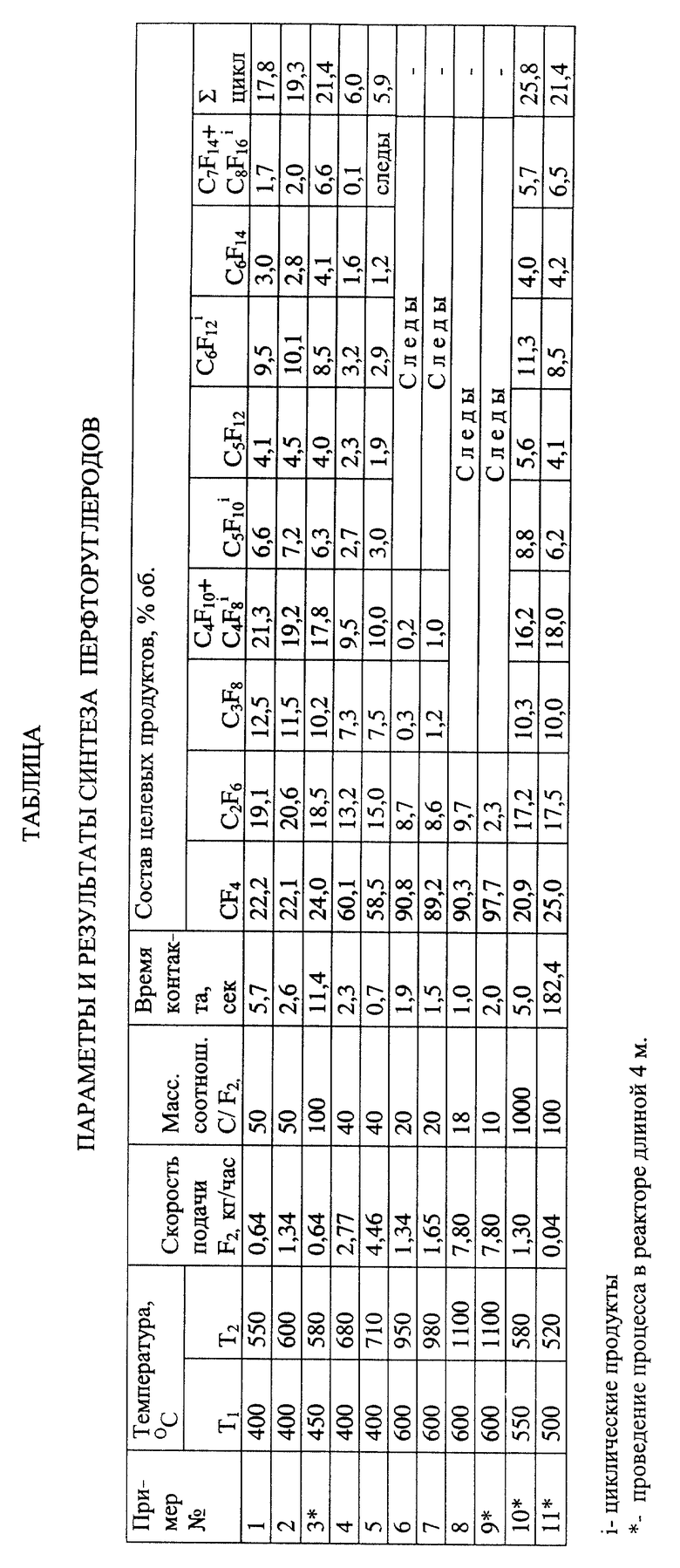

Параметры проведения остальных экспериментов и их результаты приведены в таблице.

Процесс проводился в опытных реакторах диаметром 0,02 м и длиной 2 и 4 м.

Примеры, проведенные в реакторе длиной 4 м, отмечены символом *.

По результатам экспериментов можно сделать вывод, что при проведении способа синтеза в указанных параметрах можно получать смеси продуктов, содержащих, кроме алифатических, и циклические соединения. Кроме того, меняя условия процесса в указанных интервалах температуры и соотношений исходных реагентов, можно варьировать количественный состав продуктовой смеси.

Так, в примерах 1-3 и 10 показана возможность получения смесей, содержащих значительные количества циклических продуктов; в примерах 8 и 9 последние практически отсутствуют, и получают смеси, содержащие в основном тетрафторметан.

Таким образом, при проведении процесса по изобретению достигается поставленная цель - возможность варьирования ассортимента выпускаемых продуктов на одной установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1999 |

|

RU2150451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 1999 |

|

RU2163221C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1997 |

|

RU2130007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2182555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2182556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2001 |

|

RU2182558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДОВ УГЛЕРОДА | 1998 |

|

RU2149831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1999 |

|

RU2155743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211210C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ПЕРФТОРУГЛЕРОДНЫХ СОЕДИНЕНИЙ В ГЕКСАФТОРИДЕ УРАНА | 1999 |

|

RU2154028C1 |

Изобретение относится к органической химии, а именно к синтезу алифатических перфторуглеродов СnF2n+2, где n = 1-8, и циклических перфторуглеродов, соответствующих формулам СmF2m, где m = 3-8. Алифатические перфторуглероды находят широкое применение в химической, холодильной, электронной и других областях промышленности. Циклические перфторуглероды используются в качестве жидкостей "Флутек" для контроля температуры в электронагревательных и охлаждающих устройствах и в процессах горячей пайки. Способ осуществляют путем взаимодействия фтора и углерода. Фтор и порошкообразный углерод предварительно перемешивают при температуре 400-600oС, при массовом соотношении 1 : 10-1000 соответственно. Затем фтор и порошкообразный углерод взаимодействуют в реакторе в режиме свободного падающего порошка углерода при температуре от 550 до 1100oС в течение 1-18 с. Образовавшиеся твердые продукты рециклизуют, а газообразные продукты выделяют. Технический результат - расширение ряда получаемых продуктов. 1 ил., 1 табл.

Способ получения смесей перфторуглеродов с числом атомов углерода 1-8, заключающийся во взаимодействии фтора и углерода при повышенной температуре с последующим выделением газообразных продуктов, отличающийся тем, что фтор и порошкообразный углерод предварительно перемешивают при 400-600oС при массовом соотношении 1: 10-1000 соответственно, затем проводят взаимодействие реагентов в реакторе в режиме свободного падающего порошка углерода при температуре от 550 до 1100oС в течение 1-18 с, и образовавшиеся твердые продукты рециклизуют.

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРУГЛЕРОДОВ | 1999 |

|

RU2150451C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АМИНОКИСЛОТЫ, ДЛЯ ПРИМЕНЕНИЯ В ЛЕЧЕНИИ ЗАБОЛЕВАНИЙ, АССОЦИИРОВАННЫХ С МИТОХОНДРИАЛЬНЫМИ ДИСФУНКЦИЯМИ | 2018 |

|

RU2770660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРМЕТАНА | 1997 |

|

RU2117652C1 |

| Предохранительное приспособление к острогубцам | 1929 |

|

SU17135A1 |

Авторы

Даты

2002-06-20—Публикация

2001-08-22—Подача