Изобретение относится к металлургическому производству для получения горячей штамповкой заготовок- валов с конической шестерней на конце. Известна нижняя часть штампа для получения поковок типа стержней с головкой на конце, например, болтов, содержащая обойму с закрепленной в ней матрицей с формообразующей полостью и выталкивателем в ее нижней части (см. книгу Ковка и штамповка / Е.Н. Семенов и др. - М.: Машиностроение, 1986. - Т. 2, с. 32-33).

Его недостатки: незначительная стойкость формообразующей полости матрицы из-за значительных тепловых и силовых нагрузок, действующих на нее при получении поковки.

Известна формообразующая часть штампа для получения заготовок типа клапанов двигателей внутреннего сгорания, содержащая обойму с верхней и нижней кольцевыми канавками на внутренней поверхности с открытыми в них поперечными окнами под хладагент и концами ее и матрицы винтовых канавок, открытых также противоположными концами в среднюю кольцевую канавку ее, расположенную ниже зоны сопряжения частей полости матрицы(зсчпм) с выполненными в этой зоне ее наклонными каналами под хладагент с началом их в винтовых канавках обоймы, а концом их в начале винтовых канавок на наружной поверхности матрицы, охваченной обоймой, с частью ее полости меньшего диаметра (см. патент РФ №2670508 С2 от 23.10. 2018).

Недостатки этого решения: из-за расположения средней канавки ниже зсчпм усложнено попадание хладагента из канавок матрицы в канавки обоймы, что также затрудняет сборку этих деталей между собой из-за необходимости совмещения концов этих канавок.

Сложна сборка матрицы с нагреваемой до 723К за 3-4 часа обоймой, а разборка становится не возможной из-за их коррозии от хладагента, что исключает многократное использование обоймы с новыми матрицами, взаимодействующими с циркулирующим по их канавкам хладагентом. Задачей предлагаемого решения является повышение технологичности этой части штампа и ее экономических показателей с упрощением ее конструкции.

Технический результат от него: повышение технологичности обоймы и упрощение сборки- разборки ее с матрицей и улучшение экономических показателей такого штампа.

Это достигается тем, что формообразующая часть горячего штампа под заготовку-вал с шестерней на конце, содержащая обойму с верхней и нижней кольцевыми канавками на внутренней поверхности и открытыми в них поперечными окнами под хладагент и концами ее и матрицы винтовых канавок, открытых также противоположными концами в среднюю кольцевую канавку ее, расположенную ниже зоны сопряжения частей полости матрицы (зсчпм) с выполненными в этой зоне ее наклонными каналами под хладагент с началом их в винтовых канавках обоймы и концом в начале винтовых канавок на наружной поверхности матрицы с частью ее полости меньшего диаметра; при этом имеющаяся на конце матрицы гайка уперта передним торцом в задний торец обоймы, охватывающей матрицу с натягом, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО обойма без винтовых канавок и средней кольцевой канавки выполнена по всей длине со сквозной прямой прорезью, внутренние края которой расположены на вершине стенки, разделяющей соседние прямые канавки матрицы, открытые своими краями в кольцевые канавки обоймы, отделенные стенками от краев ее прорези; при этом в окнах обоймы, сформированных перпендикулярно ее прорези и отделенных стенками от ее внутреннего и наружного периметров, расположен крепеж, создающий натяг между контактирующими поверхностями ее и матрицы.

Отсутствием винтовых канавок и средней кольцевой канавки на внутренней поверхности обоймы упрощается ее конструкция и изготовление. Наличием по всей длине обоймы сквозной прямой прорези отпадает надобность в ее нагреве перед соединением с матрицей. Расположением внутренних краев этой прорези на вершине стенки, разделяющей соседние прямые канавки матрицы, обеспечивается герметичность зоны циркуляции хладагента между ней и обоймой. Выполнением на наружной поверхности матрицы в зоне ее формообразующей полости прямых канавок под хладагент упрощается их изготовление с возможностью герметизации ее зоны охлаждения благодаря использованию одной из вершин ее стенок, разделяющих соседние канавки между, собой.

Наличием с каждого края кольцевой канавки обоймы по стенке, отделяющей ее от внутренних краев продольной прорези, исключается попадание хладагента в эту прорезь за счет натяга в этих стенках ее и в стенке, разделяющей соседнее канавки матрицу со стороны ее вершины, на которой расположены внутренние края продольной прорези обоймы. Размещением крепежа в окнах обоймы, сформированных перпендикулярно ее продольной прорези и отделенных стенками от ее внутреннего и наружного периметров, создается необходимый натяг между ее поверхностью и поверхностью матрицы при их сборке.

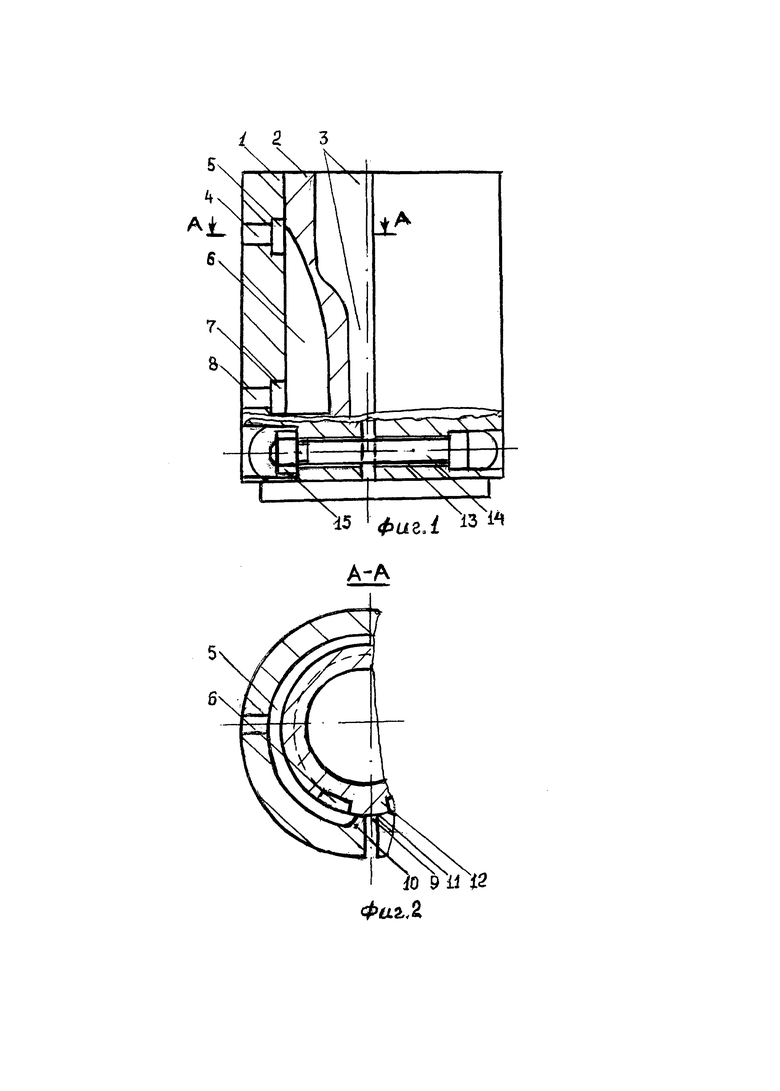

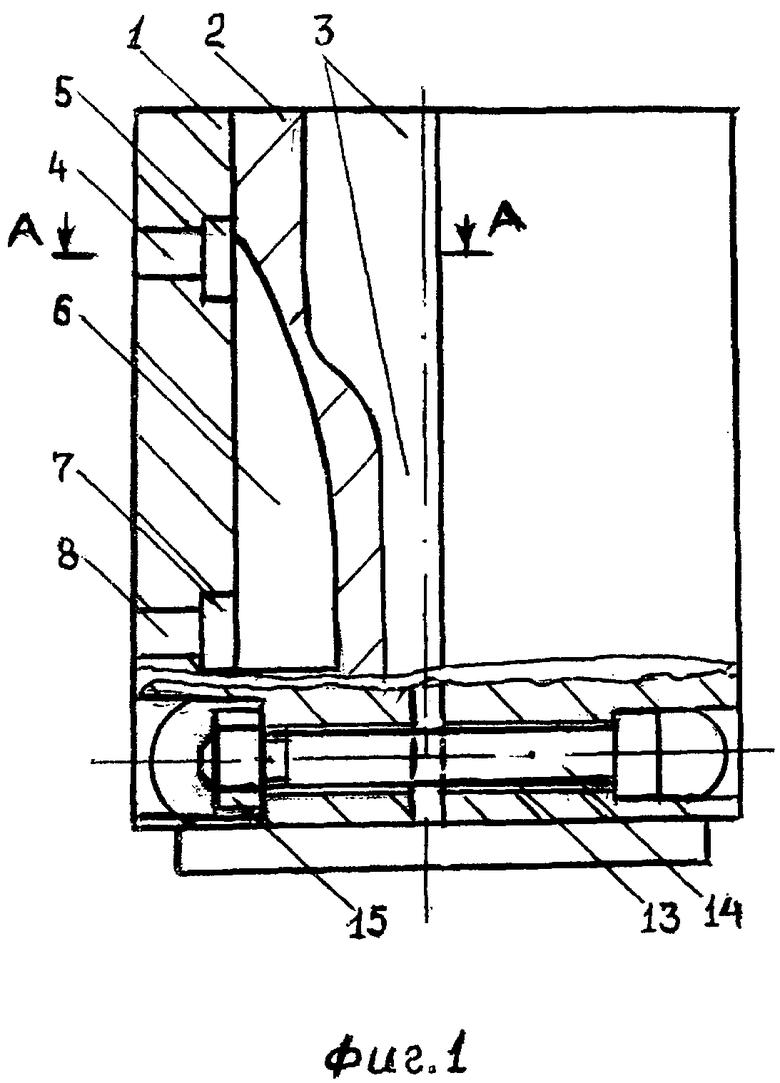

Ослаблением крепежа в окнах обоймы или удаление его из них обеспечивается возможность удаления изношенной матрицы из нее и последующей установки новой матрицы в старую обойму. Анализ предлагаемого и известных решений показывает, что оно ново, с существенными отличиями, промышленно пригодно и поэтому отвечает критерию ИЗОБРЕТЕНИЕ. Данное решение представлено на чертеже фиг. 1 и 2 и содержит обойму 1, в которой с натягом расположена матрица 2 с формообразующей полостью 3 в верхней части большего диаметра, чем в остальной части ее, соединенными между собой радиусами сопряжениями; в обойме 1 выполнено верхнее поперечное окно 4 под отводимый нагретый теплом матрицы 2 хладагент, выходящее в ее верхнюю внутреннюю кольцевую канавку 5, куда открыты также и верхние края наружных продольных канавок 6 матрицы, образованных в зоне ее формообразующей полости 3; нижние края последних расположены в нижней кольцевой канавке 7 обоймы 1, куда выходит ее нижнее поперечное окно 8 для подвода хладагента; обойма 1 имеет также продольную сквозную прорезь 9, от которой отделены кольцевые канавки 5 и 7 своими стенками 10; внутренние края 11 прорези 9 располагаются на вершине стенки 12 матрицы 2, разделяющей ее соседние продольные канавки 6. В обойме 1 выполнены перпендикулярно ее прорези 9 окна 13 под болты 14 с зафиксированными от вращения головками в ее гнездах; на болты 15 навернуты гайки 15 для сближения краев 11 прорези 9, создания натяга между контактирующими поверхностями обоймы 1 и матрицы 2 и герметичности зоны циркуляции хладагента размещением этой прорези и стенок 10 канавок 5 и 7 обоймы 1 на одной из вершин стенок 12 продольных канавок 6 матрицы 2. Эти детали собираются так: совмещаются середины вершины стенки 12 матрицы 2, выполненной по наружной поверхности в номинальный с допуском размер, и прорези 9 обоймы 1 с таким же размером, устанавливая в нее свободно первую; затем размещаются в окнах 13 и гнездах обоймы 1 болты 14 с гайками 15, наворачиваемыми на них для создания выше указанного эффекта. При замене изношенной матрицы 2 отворачиваются с болтов 13 гайки 15 и она удаляется из обоймы 1 свободно, а на ее место устанавливается новая матрица и т.д. Гайки 15 используются с шайбами Гровера или контргайками, не показанными на чертеже. Герметичность зоны циркуляции хладагента создается шероховатостью контактирующих поверхностей, натягом и расположением внутренних краев 11 прорези 9 обоймы 1 на вершине одной из стенок 12 между продольными соседними канавками 6 матрицы 2. Она охлаждается так: хладагент подводится через нижние поперечное окно 8 и кольцевую канавку 7 обоймы 1 к нижним краям прямых наружных канавок 6 матрицы, по которым устремляется вверх к зоне сопряжения частей формообразующей полости 3 матрицы 2, где максимальные силовое, тепловое и прочие воздействия нагретого металла получаемой поковки; в этой зоне хладагент обеспечивает наибольший эффект охлаждения наружной (по доньям канавок 6 и их боковым стенкам) поверхности матрицы и, следовательно, внутренней поверхности-зоны сопряжения по радиусам верхней и нижней частей ее полости 3; из этой зоны через верхние края канавок 6 нагретый хладагент поступает в верхнюю кольцевую канавку 5 обоймы 1 и далее через ее верхнее поперечное окно 4 отводится за ее пределы

Эффективность охлаждения матрицы определяется величиной установившейся к началу очередной запрессовки металла в нее температурой ее внутренней поверхности, зависящей от теплопоступления в нее, темпа работы пресса, толщины ее стенок по доньям канавок 6, расхода и скорости циркуляции хладагента по ним; поэтому, чем меньше значение этой температуры, тем выше стойкость матрицы; предлагаемым решением она увеличивается как минимум в 1,5-2 раза. Таким образом, предлагаемым упрощаются конструкция обоймы с исключением ее нагрева перед сборкой с матрицей; она многоразовая в использовании с новыми матрицами, стойкость которых повышается в 1,5-2 раза, чем улучшаются экономические показатели такого штампа.

Изобретение относится к металлургическому производству и может быть использовано при получении горячей штамповкой заготовок в виде вала с шестерней на конце. Формообразующая часть штампа содержит обойму, выполненную с верхней и нижней кольцевыми канавками на внутренней поверхности и открытыми в них поперечными окнами под хладагент. Обойма охватывает матрицу, выполненную с формообразующей полостью. На наружной поверхности матрицы выполнены прямые канавки, открытые своими краями в кольцевые канавки обоймы. По всей длине обоймы расположена сквозная прямая прорезь, внутренние края которой находятся на вершине одной из стенок, разделяющих соседние канавки матрицы. В обойме имеются окна, перпендикулярные сквозной прорези, в которых расположен крепеж, обеспечивающий натяг между контактирующими поверхностями обоймы и матрицы. В результате обеспечивается повышение технологичности формообразующей части штампа и упрощение ее сборки и разборки. 2 ил.

Формообразующая часть горячего штампа для получения заготовки в виде вала с шестерней на конце, содержащая обойму, выполненную с верхней и нижней кольцевыми канавками на внутренней поверхности и открытыми в них поперечными окнами под хладагент и охватывающую матрицу с формообразующей полостью, состоящей из сопряженных между собой частей, отличающаяся тем, что на наружной поверхности матрицы выполнены прямые канавки, открытые своими краями в верхнюю и нижнюю кольцевые канавки обоймы, выполненной с расположенной по всей ее длине сквозной прямой прорезью, внутренние края которой расположены на вершине одной из стенок, разделяющих соседние прямые канавки матрицы, и с окнами, перпендикулярными упомянутой сквозной прорези и отделенными стенками от внутренней и наружной поверхностей обоймы, а в окнах обоймы расположен крепеж, обеспечивающий натяг между контактирующими поверхностями обоймы и матрицы.

| Способ охлаждения нижней части горячего штампа и устройство его реализации | 2017 |

|

RU2670508C1 |

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| Штамп для горячего деформирования | 1977 |

|

SU656730A1 |

| US 7043955 B2, 16.05.2006. | |||

Авторы

Даты

2019-06-18—Публикация

2018-12-27—Подача