Изобретение относится к металлургическому производству для получения горячей штамповкой заготовок- валов с утолщением на конце. Известна нижняя часть штампа для получения поковок типа стержней с головкой на конце, например, болтов, содержащая обойму с закрепленной в ней матрицей с формообразующей полостью и выталкивателем в ее нижней части (см. книгу Ковка и штамповка / Е.Н. Семенов и др. - М. Машиностроение, 1986. - Т. 2, с. 32-33).

Его недостатки: незначительная стойкость формообразующей полости матрицы из- за значительных тепловых и силовых нагрузок, действующих на нее при получении поковки.

Известна формообразующая часть штампа для получения заготовок горячей штамповкой типа вал с конической шестерней на конце, содержащая обойму с верхней и нижней кольцевыми канавками на внутренней поверхности с открытыми в них поперечными ^окнами под хладагент и концами ее и матрицы винтовых канавок, открытых также противоположными концами в среднюю кольцевую канавку ее, расположенную ниже зоны сопряжения частей полости матрицы (зсчпм) с выполненными в этой зоне ее наклонными каналами под хладагент с началом их в винтовых канавках обоймы, а концом их в начале наружных винтовых канавок матрицы, охваченной обоймой, с частью ее полости меньшего диаметра (см.патент РФ №2670508 С2 от 23.10.2018). Недостатки этого решения: из-за расположения средней канавки ниже зсчпм усложнено попадание хладагента из канавок матрицы в канавки обоймы, что также затрудняет сборку этих деталей между собой из-за необходимости совмещения концов этих канавок.

Выполнение у матрицы наклонных каналов с их ограниченной охлаждаемой поверхностью трудоемко, как и выполнение на ней наклонных канавок. Расположением средней кольцевой канавки обоймы ниже зоны сопряжения частей полости матрицы увеличиваются протяженность винтовых канавок первой и ее трудоемкость. Задачей предлагаемого решения является повышение эффективности охлаждения матрицы и ее стойкости, технологичности этой части штампа с одновременным упрощением ее конструкции.

Технический результат от него: улучшение производственно-экономических показателей этой части штампа. Это достигается тем, что формообразующая часть горячего штампа под заготовку- вал с шестерней на конце, содержащая матрицу с формообразующей полостью, имеющей верхнюю часть большего диаметра, сопряженную по радиусам с расположенной под нею частью меньшего диаметра, охваченную с натягом обоймой с расположенными на внутренней поверхности верхней и нижней кольцевыми канавками с открытыми в них поперечными окнами под хладагент через ее среднюю кольцевую канавку обоймы расположенную ниже зоны сопряжения частей формообразующей полости матрицы, имеющей в этой зоне наклонные каналы под хладагент, начало которых открыты в винтовые канавки обоймы, а конец- в начала канавок на наружной поверхности части матрицы с формообразующей полостью меньшего диаметра, расположенных под наклоном к продольной оси и открытых концами в нижнюю кольцевую канавку обоймы, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО вместо наклонных каналов матрицы выполнены радиусные по доньям наклонные к ее продольной оси или прямые каналы-прорези с концом их в начале наклонных или прямых канавок наружной поверхности части матрицы с формообразующей полостью меньшего диаметра и началом их, расположенным в средней кольцевой канавке обоймы, сформированной в зоне сопряжения частей формообразующей полости « матрицы.

Выполнением вместо наклонных каналов у матрицы радиусных по доньям наклонных к ее продольной оси или прямых каналов-прорезей с концом их в начале наклонных или прямых канавок наружной поверхности части матрицы с формообразующей полостью меньшего диаметра и началом их, расположенным в средней кольцевой канавке обоймы, упрощается их использованием фрезерного оборудования и дискового инструмента вместо сверла.

Этими каналами- прорезями переменной глубины увеличивается охлаждаемая поверхность матрицы в зоне их расположения в несколько раз, чем повышается ее стойкость по сравнению с наклонными каналами-отверстиями.

Размещением средней кольцевой канавки обоймы в зоне сопряжения радиусов формообразующей полости матрицы сохраняется

прочность соединения «обойма-матрица» в этой зоне и уменьшается протяженность винтовых канавок обоймы, чем повышается ее технологичность.

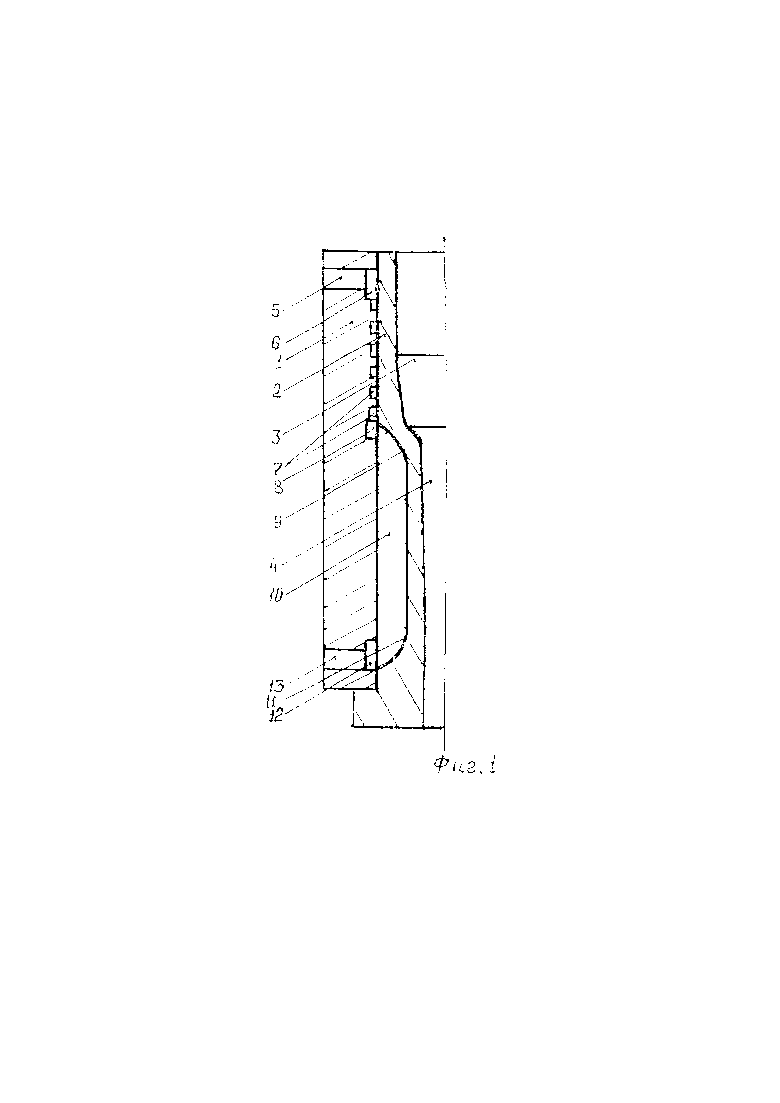

Анализ предлагаемого с известными сейчас решениями показывает его новизну, существенные отличия, промышленную пригодность и соответствие критерию ИЗОБРЕТЕНИЕ. Анализ предлагаемого с известными решениями показывает, что оно ново, с существенными отличиями, промышленно пригодно и отвечает критерию ИЗОБРЕТЕНИЕ. Оно представлено на чертеже фиг. 1 и содержит обойму 1, в цилиндрической полости которой с натягом расположена матрица 2 с формообразующей полостью в верхней части 3 ее большего диаметра, чем в остальной части 4, соединенными между собой не показанными внутренним и наружным радиусами сопряжения; при этом в обойме 1 выполнен верхнее поперечное окно 5 под отводимый нагретый матрицей хладагент, выходящее в ее верхнюю внутреннюю кольцевую канавку 6, куда открыты также и винтовые канавки 7, образованные на ее внутренней поверхности и выходящие концами в ее среднюю кольцевую канавку 8, расположенную в зоне сопряжения выше указанных радиусов ее, куда открыты начало наклонных или прямых криволинейных по доньями каналов- прорезей 9 матрицы, расположенных частично в зоне сопряжения ее радиусов и выходящих концами в начало наклонных к ее продольной оси или прямых канавок 10 на наружной поверхности ее нижней части; эти канавки также открыты своими нижними криволинейными краями 11 в нижнюю кольцевую канавку 12 обоймы 1, куда выходит ее нижнее поперечное окно 13. Предлагаемое охлаждается так: хладагент по окну 13 подается в кольцевую канавку 12 обоймы 1, а из нее в канавки 10 матрицы 2, по которым поступает в концы ее каналов-прорезей 9; по ним и через их начало он оказывается в средней кольцевой канавке 8 обоймы 1, из нее в винтовых канавках 7, по которым устремляется в ее верхнюю кольцевую канавку 6 и затем через поперечное окно 5 обоймы нагретый теплом матрицы 2 хладагент отводится за ее пределы. Эффект охлаждения матрицы 2 определяется величиной ее охлаждаемой поверхности, перепадом температур между ней и хладагентом, скоростью и продолжительностью циркуляции последнего по ее канавкам и обоймы, а также минимально допустимыми толщинами стенок теплообменных поверхностей ее и особенно в зоне сопряжения радиусов частей ее полости, где максимальные силовые, температурные, эрозионные и прочие воздействия деформируемого металла заготовки.

При оптимальных толщинах стенок матрицы перепад температур между ее теплообменными поверхностями дожжен быть минимальным, к которому добавляется как минимум 373 К- уровень нагрева ее наружной охлаждаемой поверхности, и тогда уровень нагрева ее в зоне сопряжения радиусов формообразующей полости будет не более 550-630 К, что обеспечивает повышение стойкости матрицы как минимум в 1,5- 2 раза. Выполнение каналов- прорезей фрезерованием вместо сверления наклонных каналов прототипа сверление гораздо технологичнее, чем снижается трудоемкость матрицы, а расположением средней кольцевой канавки обоймы в зоне сопряжения радиусов матрицы уменьшается протяженность винтовых канавок обоймы, чем повышается ее технологичность. При сборке матрицы с обоймой не надо совмещать концы винтовых канавок обоймы с концами прямых или наклонных канавок матрицы, переходящих в ее каналы-прорези, чем также повышается технологичность этой части штампа. У каналов- прорезей матрицы охлаждаемая поверхность как минимум в 2 раза больше, чем у каналов- отверстий прототипа, что повышает эффект охлаждения матрицы в этой зоне и ее стойкость. Таким образом, предлагаемое решение конструктивно проще, технологичнее, с большей стойкостью матрицы и поэтому улучшенными производственно-экономическими показателями.

Изобретение относится к металлургическому производству для получения горячей штамповкой заготовок в виде вала с конической шестерней на конце. Формообразующая часть штампа содержит матрицу с формообразующей полостью, имеющей верхнюю часть большего диаметра, сопряженную по радиусам с расположенной под нею частью меньшего диаметра. Матрица охвачена с натягом обоймой. На внутренней поверхности обоймы выполнены верхняя и нижняя кольцевые канавки с открытыми в них поперечными окнами под хладагент, средняя кольцевая канавка и винтовые канавки. На наружной поверхности матрицы выполнены радиусные по доньям и расположенные прямо или наклонно по отношению к продольной оси матрицы каналы-прорези. Начало каналов-прорезей открыто в среднюю кольцевую канавку обоймы, расположенную в зоне сопряжения частей формообразующей полости матрицы. Конец каналов-прорезей открыт в начало канавок, расположенных на наружной поверхности части матрицы с формообразующей полостью меньшего диаметра наклонно или прямо по отношению к ее продольной оси и открытых концами в нижнюю кольцевую канавку обоймы. В результате обеспечивается повышение технологичности матрицы и эффективности ее охлаждения. 1 ил.

Формообразующая часть горячего штампа для получения заготовки в виде вала с шестерней на конце, содержащая матрицу с формообразующей полостью, имеющей верхнюю часть большего диаметра, сопряженную по радиусам с расположенной под нею частью меньшего диаметра, охваченную с натягом обоймой, на внутренней поверхности которой выполнены верхняя и нижняя кольцевые канавки с открытыми в них поперечными окнами под хладагент, средняя кольцевая канавка и винтовые канавки, выходящие концами в верхнюю и среднюю кольцевые канавки, отличающаяся тем, что на наружной поверхности матрицы выполнены радиусные по доньям и расположенные прямо или наклонно по отношению к продольной оси матрицы каналы-прорези, начало которых открыто в среднюю кольцевую канавку обоймы, расположенную в зоне сопряжения частей формообразующей полости матрицы, а конец – в начало канавок, расположенных на наружной поверхности части матрицы с формообразующей полостью меньшего диаметра наклонно или прямо по отношению к ее продольной оси и открытых концами в нижнюю кольцевую канавку обоймы.

| Способ охлаждения нижней части горячего штампа и устройство его реализации | 2017 |

|

RU2670508C1 |

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| Штамп для горячей штамповки поковок | 1974 |

|

SU538803A1 |

| US 7043955 B2, 16.05.2006. | |||

Авторы

Даты

2019-07-09—Публикация

2018-12-27—Подача