Изобретение относится к металлургическому производству и пригодно для получения заготовок типа клапанов двигателя внутреннего сгорания с соответствующими поперечными размерами и необходимой длиной.

Известны молотовые и прессовые неохлаждаемые штампы, формообразующие части которых подвергаются значительным силовым, термическим, эрозионным и прочим нагрузкам, вследствие чего стойкость их составляет несколько тысяч съемов заготовок (см. книгу Технология металлов и конструкционные материалы. / В.А. Кузьмин и др. - М.: Машиностроение, 1989, с. 342-353.)

Известен способ искусственного охлаждения матрицы нижней части штампа пресса, работавшего в автоматическом режиме с циклом 2-3 секунды. В верхнюю часть каналов, образованных сопрягаемыми поверхностями матрицы и обоймы, подается хладагент и нагретым отводится из нижних частей их. Стойкость этой матрицы равнялась 700-800 съемов заготовок, а на установку новой требовалось 30 минут (данные УЗАМ г. Уфа 90-х г.).

Известна нижняя часть штампа для получения поковок типа стержней с головкой на конце, например, болтов, содержащая обойму с закрепленной в ней вставкой с формообразующей частью и выталкивателем получаемых заготовок (см. Ковка и штамповка. / Е.И. Семенов и др. - М.: Машиностроение, 1986. - Т. 2, с. 32-33).

Ее недостаток: низкая стойкость формообразующей части из-за перегрева при работе, из-за значительных давлений деформируемого металла, действующих на эту часть используемой оснастки.

Известно устройство реализации последнего способа - нижняя часть горячего штампа для образования заготовок клапана, содержащая обойму, с размешенной в ней матрицей с формообразующей полостью разных диаметров, соединенных радиусами сопряжения; в верхней части обоймы выполнено поперечное окно, открытое в ее внутреннюю кольцевую канавку, куда также открыта и ее винтовая канавка под циркулирующий хладагент, подводимый по выше указанным элементам; с нижнего торца матрицы образована продольная кольцевая полость, в которую открыты своими концами ее наклонные каналы, начинающиеся с ее наружной боковой поверхности и расположенные в зоне сопряжения радиусов ее полостей и открытые в имеющуюся ее винтовую канавку; хладагент из этой кольцевой полости отводится по каналам другого элемента этой части штампа (см. материалы заявки 93007928/27 (006570 от 09.02.1993).

Его недостатки: наличием кольцевой полости в нижней части матрицы она значительно ослабляется и радиально деформируется при работе, что сказывается на качестве получаемых поковок; использованием как минимум 4-х уплотнительных элементов, нагреваемых при работе, не гарантируется герметичность соответствующих соединений, что отрицательно сказывается на надежности этого устройства и стойкости его матрицы; конструктивная сложность из-за втулки, на которую она опирается, со своими каналами под хладагент; также наличие прижима, воздействующего на их верхние торцы и фиксирующего выше приведенное на столе пресса.

Задачей предлагаемого является повышение эффективности охлаждения и прочности формообразующей и нижней частей матрицы с упрощением конструкции.

Технический результат заключается в повышении стойкости и прочности формообразующей и нижней части матрицы с улучшением ее технологичности.

Это достигается тем, что у формообразующей части штампа для получения заготовок типа клапанов двигателей внутреннего сгорания, содержащая обойму, в которой расположена матрица, выполненная с формообразующей полстью, имеющей верхнюю часть большего диаметра, сопряженную по радиусам с расположенной под нею частью меньшего диаметра, новым является то, что обойма выполнена с расположенными на внутренней поверхности верхней и нижней кольцевыми канавками с открытыми в них поперечными окнами под хладагент; эти канавки соединены между собой винтовыми канавками и с расположенной ниже зоны сопряжения частей формообразующей полости матрицы средней кольцевой канавкой обоймы; при этом матрица выполнена с расположенными в зоне сопряжения ее частей наклонными каналами под хладагент, начала которых открыты в винтовые канавки обоймы, а концы - в начала канавок на наружной поверхности части матрицы с полостью меньшего диаметра, расположенных под углом наклона 0 к продольной оси и открытых концами в нижнюю кольцевую канавку обоймы.

Выполнением на внутренней поверхности обоймы верхней и нижней кольцевых канавок, куда открыты ее поперечные окна под хладагент, соединенных между собой имеющимися винтовыми канавками этой части штампа, обеспечивается циркуляция хладагента вдоль внутренней поверхности обоймы с охлаждением при этом нагревающейся при работе матрицы.

Наличием в средней части обоймы внутренней кольцевой канавки ниже зоны сопряжения частей формообразующей полости матрицы обеспечивается необходимая прочность ее за счет утолщения ее стенок вследствие значительного уменьшения диаметра полости ее нижней части. Совмещением концов образованных снаружи матрицы наклонных каналов с краями ее наклонных канавок и с канавками обоймы обеспечивается эффективное охлаждение все матрицы, в том числе и зоны сопряжения радиусов ее формообразующей полости, где нагрев наибольший. Наклонными наружными канавками матрицы увеличиваются ее охлаждаемая поверхность и прочность по сравнению с прямыми канавками. Анализ предлагаемого с известными сейчас решениями показывает, что оно ново, с существенными отличиями, промышленно пригодно и отвечает критерию ИЗОБРЕТЕНИЕ.

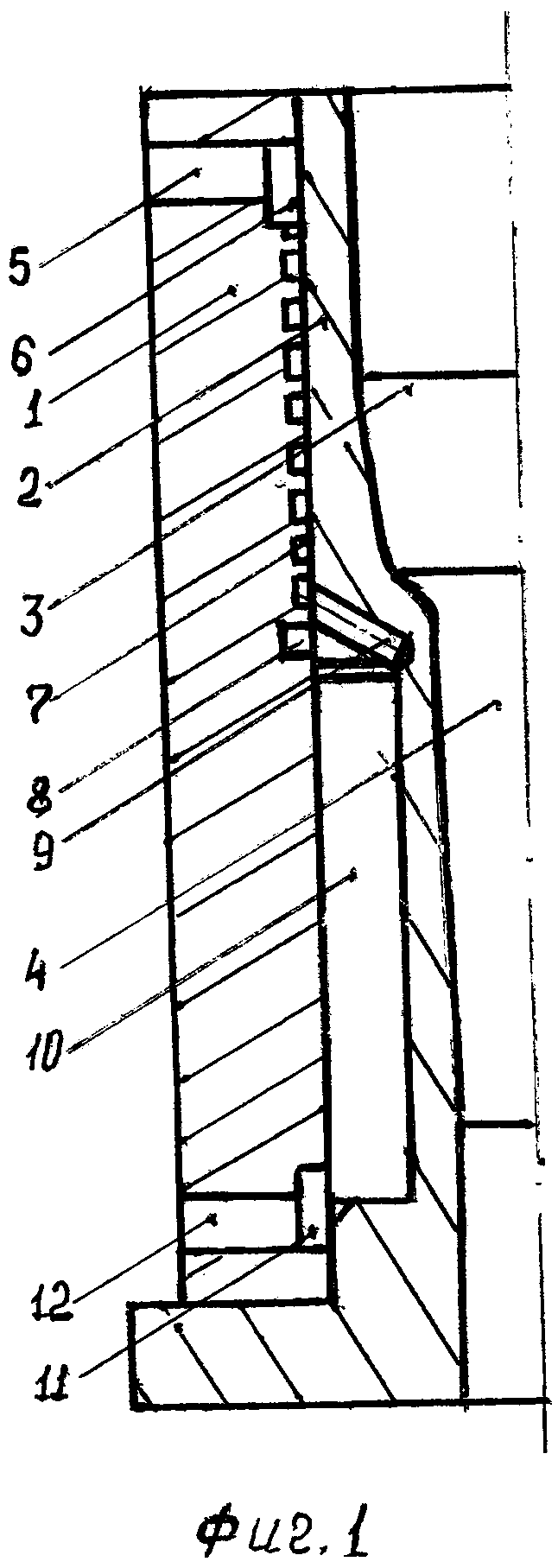

Оно представлено на чертеже фиг. 1 и содержит обойму 1, в цилиндрической полости которой с натягом расположена матрица 2 с формообразующей полостью в верхней части 3 большего диаметра, чем в остальной части 4 ее, соединенными между собой радиусами сопряжения; при этом в обойме 1 выполнен верхнее поперечное окно 5 под отводимый нагретый матрицей хладагент, выходящее в ее верхнюю внутреннюю кольцевую канавку 6, куда открыты также и винтовые канавки 7, образованные на ее внутренней поверхности и выходящие концами в ее среднюю кольцевую канавку 8; канавки 7 открыты и в начала наклонных каналов 9 матрицы, расположенных в зоне сопряжения выше упомянутых радиусов и выходящих концами в начала наклонных канавок 10 на наружной поверхности ее нижней части; эти канавки также открыты своими концами в нижнюю кольцевую канавку 11 обоймы, куда выходит ее нижнее поперечное окно 12. Предлагаемое охлаждается так: хладагент по окну 12 подается в кольцевую канавку 11 обоймы 1, а из нее в канавки 10 матрицы 2, по которым поступает в концы ее наклонных каналов 9; по ним и через их начала он оказывается в винтовых канавках 7 обоймы, по которым устремляется в ее верхнюю кольцевую канавку 6 и затем через поперечное окно 5 нагретый теплом матрицы 2 хладагент отводится за ее пределы

Эффект охлаждения матрицы 2 определяется величиной ее охлаждаемой поверхности, перепадом температур между ней и хладагентом, скоростью и продолжительностью циркуляции последнего по ее канавкам и обоймы, а также минимально допустимыми толщинами стенок теплообменных поверхностей ее и особенно в зоне сопряжения радиусов частей ее полости, где максимальные силовые, температурные, эрозионные и прочие воздействия деформируемого металла заготовки. При оптимальных толщинах стенок матрицы перепад температур dT между ее теплообменными поверхностями определяется по закону теплопроводности Фурье для плоской стенки dT=-q*dп/λ, где q - плотность теплового потока, отведенного от охлаждаемой поверхности; dп - толщина теплообменной стенки; λ - коэффициент теплопроводности материала матрицы; при численных значениях этих параметров 500000, 0,015 и 30 (их размерность в системе СИ) определяемое значение равно 250 градусам, к которым добавляется как минимум 373К - уровень нагрева ее наружной охлаждаемой поверхности.

Таким образом, предлагаемым обеспечиваются оптимальное тепловое состояние матрицы и ее наиболее нагруженной зоны с радиусами сопряжения, чем повышается ее стойкость как минимум в 2 раза.

Изобретение относится к области машиностроения и может быть использовано в технологической оснастке для получения заготовок типа клапанов двигателей внутреннего сгорания. Формообразующая часть штампа содержит обойму, в которой расположена матрица. Матрица имеет формообразующую полость с верхней частью большего диаметра, сопряженной по радиусам с расположенной под нею частью меньшего диаметра. На внутренней поверхности обоймы расположены верхняя и нижняя кольцевые канавки, в которые открыты поперечные окна под хладагент. Верхняя кольцевая канавка соединена винтовыми канавками с расположенной ниже зоны сопряжения частей полости матрицы средней кольцевой канавкой. Матрица выполнена с расположенными в зоне сопряжения частей ее полости наклонными каналами под хладагент. Начало каналов открыто в винтовые канавки обоймы, а конец - в начало канавок на наружной поверхности части матрицы с полостью меньшего диаметра. Указанные канавки расположены под наклоном к продольной оси матрицы и открыты концами в нижнюю кольцевую канавку обоймы. В результате обеспечивается повышение прочности матрицы. 1 ил.

Формообразующая часть штампа для получения заготовок типа клапанов двигателей внутреннего сгорания, содержащая обойму, в которой расположена матрица, выполненная с формообразующей полостью, имеющей верхнюю часть большего диаметра, сопряженную по радиусам с расположенной под нею частью меньшего диаметра, отличающаяся тем, что обойма выполнена с расположенными на внутренней поверхности верхней и нижней кольцевыми канавками и с открытыми в них поперечными окнами под хладагент, упомянутая верхняя кольцевая канавка соединена винтовыми канавками обоймы с расположенной ниже зоны сопряжения частей формообразующей полости матрицы средней кольцевой канавкой обоймы, при этом матрица выполнена с расположенными в зоне сопряжения частей ее формообразующей полости наклонными каналами под хладагент, начало которых открыто в винтовые канавки обоймы, а конец - в начало канавок, выполненных на наружной поверхности части матрицы с формообразующей полостью меньшего диаметра, расположенных под наклоном к продольной оси матрицы и открытых концами в нижнюю кольцевую канавку обоймы.

| Матричный блок штампа для горячей штамповки изделий | 1982 |

|

SU1071344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Охлаждаемая матрица штампа | 1989 |

|

SU1752471A1 |

| Штамп для объемной штамповки | 1988 |

|

SU1590190A2 |

| US 6367304 B1, 09.04.2002. | |||

Авторы

Даты

2018-10-23—Публикация

2017-04-27—Подача