Изобретение относится к области технологии микроэлектроники и может быть использовано при изготовлении 3D-устройств микросистемной техники, например, микроинжекторов, микродвигателей, а именно при получении сквозных микроотверстий в кремниевой подложке.

Из уровня техники известен ряд методов, позволяющих получить микроотверстия в кремниевой подложке, один из таких методов раскрыт в заявке CN105374675A (1) опубликованной 02.03.2016. В техническом решении изобретения (1) полупроводниковая подложка вытравливается с использованием Бош-процесса травления для образования сквозного отверстия. Время цикла процесса травления больше или равно 10 с, так что во время Бош-процесса травления глубина сквозного отверстия непрерывно увеличивается, а ширина верхней части сквозного отверстия всегда больше ширины отверстия слоя маски. Известное техническое решение позволяет избежать повреждения верхней боковой стенки сквозного отверстия.

Недостатком указанного метода является низкая технологичность и сложность метода.

Наиболее близким аналогом заявленного изобретения является способ изготовления микроотверстий в кремниевой подложке, раскрытый в патенте RU 2629926 (2), опубликованном 04.09.2017. Способ изготовления сквозных металлизированных микроотверстий в кремниевой подложке (2) включает: формирование полиимидного покрытия из раствора полиамидокислоты на основе диангидрида и оксидианилина в полярном растворителе толщиной не менее 2 мкм с последующей сушкой при температуре 80 – 120оС и термоимидизацией при температуре не менее 350оС в течение не менее 30 минут, проведение «сухого» травления через маску алюминия толщиной не менее 1 мкм в два этапа последовательно реактивным ионным травлением и в Бош-процессе до образования положительного клина травления на границе раздела «кремниевая подложка-полиимидное покрытие» глубиной не менее 1 мкм, удаление маски и «стоп-слоя» проводят в едином цикле в щелочном травителе полиимида.

К недостаткам известного наиболее близкого аналога (2) относится невозможность получения протравленного отверстия без фаски, наличие которой приводит к невоспроизводимости из-за невозможности контроля и искажает форму истекающего вещества.

Техническим результатом заявленного изобретения является обеспечение вертикальности стенок микроотверстий по всей их длине.

Заявленный технический результат достигается посредством создания способа изготовления сквозных микроотверстий в кремниевой подложке формирование на поверхности подложки алюминиевой маски под травление методом фотолитографии, формирование «стоп-слоя» на обратной стороне подложки на основе сплошного полиимидного покрытия из раствора полиамидокислоты на основе диангидрида и оксидианилина в полярном растворителе с последующей сушкой и имидизацией, проведение «сухого» травления через маску алюминия в Бош-процессе, удаление маски и «стоп-слоя», отличающийся тем, что перед формированием на обратной стороне подложки полиимидного покрытия проводят формирование сплошного оптически прозрачного металлического покрытия.

В частном варианте выполнения способа толщина оптически прозрачного металлического покрытия составляет 20—50 нм.

В частном варианте выполнения способа толщину полиимидного покрытия после имидизации выбирают из соотношения H≥1 мкм.

В частном варианте выполнения способа в качестве металла используют алюминий.

В частном варианте выполнения способа полученную структуру контролируют после травления с помощью оптического микроскопа или in situ оптическим методом.

В частном варианте выполнения способа удаление маски и «стоп-слоя» после проведения «сухого» травления осуществляют в травителе полиимида состава триэтаноламин 75 мл., моноэтаноламин 350 мл., едкое кали 300 г. и вода 500 мл.

Заявленное изобретение проиллюстрировано следующими рисунками:

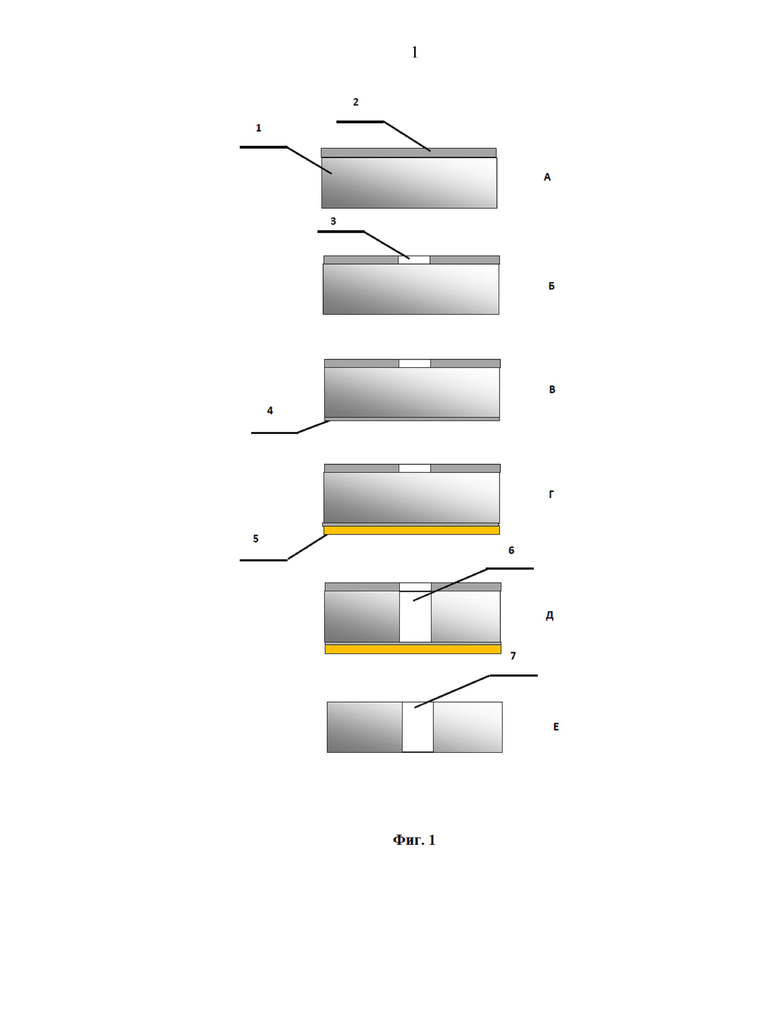

На фиг.1 (А-Е) представлена последовательность выполнения способа изготовления сквозных микроотверстий в кремниевой подложке.

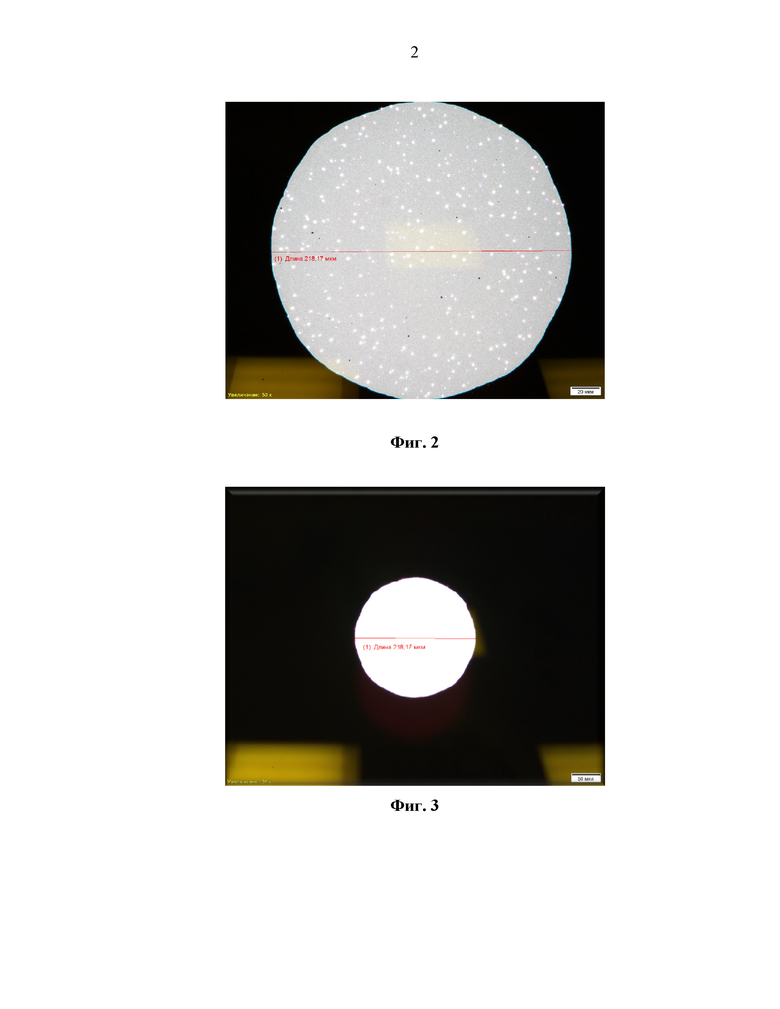

На фиг. 2 представлена микрофотография протравленной «сухим» травлением через маску алюминия в Бош-процессе кремниевой пластины с алюминиевым покрытием толщиной 20—50 нм и полиимидным покрытием толщиной 1,5 мкм.

На фиг. 3 представлена микрофотография протравленной «сухим» травлением через маску алюминия в Бош-процессе кремниевой пластины удаленными в травителе полиимида алюминиевым и полиимидным покрытиями.

На фиг. 4 представлена микрофотография с электронного микроскопа профиля пластины, разрезанной по протравленному отверстию.

На фиг.1 позиции обозначают следующее:

1-кремниевая подложка;

2-алюминиевая маска;

3-рисунок отверстия, вытравленный в алюминиевой маске;

4-металлическое, оптически прозрачное покрытие;

5-полиимидное покрытие;

6-полученное микроотверстие.

7-полученное микроотверстие после удаления покрытий.

Способ изготовления сквозных микроотверстий в кремниевой подложке осуществляется следующим образом. На поверхности подложки методами магнетронного распыления алюминия толщиной не менее 1 мкм (фиг. 1 А, поз. 1 и 2) и фотолитографии (фиг. 1 Б, поз 3) формировался топологический рисунок маски - микроотверстий. На обратной стороне подложки формируют оптически прозрачное алюминиевое покрытие толщиной 20—50 нм (фиг. 1 В, поз. 4). На алюминий методом центрифугирования раствора наносят «стоп-слой» на основе сплошного полиимидного покрытия покрытие толщиной 3 мкм из раствора полиамидокислоты в полярном растворителе с последующей сушкой и термоимидизацией при температуре 350° С в течение не менее 30 минут (фиг.1 Г, поз. 4).

Затем проводилось «сухое» травление подложки с использованием Бош-процесса при мощности источника индуктивно-связанной плазмы 1200 Вт и со смещением на подложку 40 В. Соотношение шага травления к пассивации составляло 3:1. Исходным реагентами являлись элегаз, с расходом 400 см3/мин, и хладон-318 с расходом 300 см3/мин (фиг. 1 Д, поз. 6). После травления осуществлялся контроль травления с применением оптического микроскопа (фиг. 2 и 3). Контроль травления также можно осуществлять in situ оптическим методом.

Удаление покрытий после проведения «сухого» травления проводили в травителе полиимида состава 75 мл. триэтаноламина, 350 мл. моноэтаноламина, 300 г. едкого кали и 500 мл. воды (фиг.1 Е). Контроль также проводился до и после удаления покрытий после проведения «сухого» травления путем разреза поперек сформированного отверстия (фиг. 4).

Таким образом, при реализации заявленного способа повышается технологичность изготовления сквозных микроотверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сквозных металлизированных микроотверстий в кремниевой подложке | 2016 |

|

RU2629926C1 |

| ТЕПЛОВОЙ МИКРОМЕХАНИЧЕСКИЙ АКТЮАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2448896C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАМАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2522694C2 |

| Способ получения отверстий в полиимидной пленке | 1982 |

|

SU1027794A1 |

| УЛЬТРАФИЛЬТРАЦИОННАЯ ТЕРМО-, ТЕПЛО- И ХИМИЧЕСКИ СТОЙКАЯ ПОЛИИМИДНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2335335C2 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| МИКРОЭЛЕКТРОННАЯ СТРУКТУРА НА ОСНОВЕ "КРЕМНИЙ-ДИЭЛЕКТРИК" ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2193255C1 |

| НИТИ ИЗ ПОЛНОСТЬЮ АРОМАТИЧЕСКИХ ПОЛИИМИДОВ С ВЫСОКИМ УРОВНЕМ РАВНОМЕРНОСТИ ФИЗИКО-МЕХАНИЧЕСКИХ ПОКАЗАТЕЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2603796C2 |

| Способ изготовления термомеханического актюатора для защиты электронного блока космического аппарата от перегрева и термомеханический актюатор, изготовленный по данному способу | 2023 |

|

RU2813613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОРЕЗИСТИВНОГО ДАТЧИКА | 2013 |

|

RU2536317C1 |

Изобретение относится к области технологии микроэлектроники и может быть использовано при изготовлении 3D-устройств микросистемной техники, например микроинжекторов, микродвигателей, а именно при получении сквозных микроотверстий в кремниевой подложке. Способ изготовления сквозных микроотверстий в кремниевой подложке включает формирование на поверхности подложки алюминиевой маски под травление методом фотолитографии, формирование «стоп-слоя» на обратной стороне подложки на основе сплошного полиимидного покрытия из раствора полиамидокислоты на основе диангидрида и оксидианилина в полярном растворителе с последующей сушкой и имидизацией, проведение «сухого» травления через маску алюминия в Бош-процессе, удаление маски и «стоп-слоя», при этом перед формированием на обратной стороне подложки полиимидного покрытия проводят формирование сплошного оптически прозрачного металлического покрытия. Обеспечивается вертикальность стенок микроотверстий по всей их длине. 5 з.п. ф-лы, 4 ил.

1. Способ изготовления сквозных микроотверстий в кремниевой подложке, включающий формирование на поверхности подложки алюминиевой маски под травление методом фотолитографии, формирование «стоп-слоя» на обратной стороне подложки на основе сплошного полиимидного покрытия из раствора полиамидокислоты на основе диангидрида и оксидианилина в полярном растворителе с последующей сушкой и имидизацией, проведение «сухого» травления через маску алюминия в Бош-процессе, удаление маски и «стоп-слоя», отличающийся тем, что перед формированием на обратной стороне подложки полиимидного покрытия проводят формирование сплошного оптически прозрачного металлического покрытия.

2. Способ изготовления по п. 1, отличающийся тем, что толщина оптически прозрачного металлического покрытия составляет 20-50 нм.

3. Способ изготовления по п. 1, отличающийся тем, что толщину полиимидного покрытия после имидизации выбирают из соотношения H≥1 мкм.

4. Способ изготовления по п. 1, отличающийся тем, что в качестве металла используют алюминий.

5. Способ изготовления по п. 1, отличающийся тем, что полученную структуру контролируют после травления с помощью оптического микроскопа или in situ оптическим методом.

6. Способ изготовления по п. 1, отличающийся тем, что удаление маски и «стоп-слоя» после проведения «сухого» травления осуществляют в травителе полиимида состава триэтаноламин 75 мл, моноэтаноламин 350 мл, едкое кали 300 г и вода 500 мл.

| Способ изготовления сквозных металлизированных микроотверстий в кремниевой подложке | 2016 |

|

RU2629926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКВОЗНЫХ ОТВЕРСТИЙ В КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2013 |

|

RU2525668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИНАХ КРЕМНИЯ | 2014 |

|

RU2569551C2 |

| CN 102315157 A, 11.01.2012 | |||

| US 20130093098 A1, 18.04.2013 | |||

| US 20090001598 A1, 01.01.2009. | |||

Авторы

Даты

2019-06-21—Публикация

2018-11-09—Подача