Изобретение относится к области металлургии титановых сплавов, в том числе к сплавам с низким модулем упругости, что приближает материал по физико-механическим свойствам к костной ткани, и содержит только биосовместимые компоненты, а также обладает эффектом сверхэластичности. Также включен способ термомеханической обработки, который позволяет регулировать свойства сплавов. Этот техническое решение может быть применено для создания внутрикостных имплантатов в медицине.

С точки зрения полноты изученности сплавов с эффектом памяти формы и как следствие с эффектом сверхэластичности известен сплав TiNi, однако известна проблема токсического влияния Ni на организм человека, что побуждает искать новые материалы со сниженным негативным влиянием. Также TiNi не является оптимальным сплавом для замены суставов и частей костей в связи с высоким модулем упругости (более 75 ГПа в аустенитом состоянии), что приводит к неравномерной передаче нагрузки по месту крепления в кости, вызывая локальную чрезмерную нагрузку на кость, с возможностью превышения механических характеристик, приводящий к переломам, а тоже время долговременной недостаточной нагрузке на иные части кости, вызывая ее резорбцию - это явление широко известно, как экранирование напряжений..

На данный момент для изготовления эндопротезов преимущественно применяют металлические биоматериалы, такие как нержавеющая сталь, сплавы Со-Cr-Мо и Ti-6Al-4V, способные выдерживать большие нагрузки и в отличие от керамических материалов хрупко не разрушающиеся. Тем не менее, есть несколько проблем, связанных с эффективностью этих имплантов, которые приводят к ревизионным операциям через 10-15 лет. Одной из причин отказа имплантата является гораздо более высокий модуль упругости этих сплавов (выше 100 ГПа) по сравнению с человеческой костью (около 4-30 ГПа).

Для задания низкого модуля упругости необходим титановый состав сплава, и подобранная термическая обработка, позволяющая получить β структуру. Известны β-стабилизаторы Ti, такие как V, Nb, Та, W, Mo, Si, Cr, Mg, Fe, Cu, Ni, Со. Из безопасных для применения в организме можно отнести Nb, Та, Мо.

Обычные β-титановые сплавы содержат большие количества V или Мо, например, Ti - 15 мас. %, V - 3 мас. %, Cr - 3 мас. %, Sn - 3 мас. %, Al (в дальнейшем «мас. %» опускается), Ti-13V-11Cr-3Al и Ti-3Al-8V-6Cr-4Mo-4Zr. Общее количество V и Мо равно 12 мас. %, или более.

Классически в качестве альтернативы TiNi известны сплавы группы Au-Cu-Al, обладающие эффектом памяти формы, но без эффекта сверхупругости в рамках температуры человеческого тела. Для придания требуемой характеристики авторы патента KR 101837872 В1 произвели легированные составы с Fe в объеме от 0,04 мас. % до 1,3 мас. %, или Со в объеме от 12,5 мас. % до 16,5 мас. %, получив материал с эффектом сверхупругости.

Недостаток данного изобретения выражается в крайне высокой стоимости изделий из-за концентрации Au в объеме от 78,7 мас. % до 83,1 мас. %.

В патенте JP 5572794 B2 предложены титановые сплавы, полученные плавкой в электродуговой печи с нерасходуемым электродом с низким модулем упругости, состав которого помимо Ti содержит в мас. % Cr от 4 до 6% и Sn от 3 до 9%, может содержать Zr или Al. При этом заявленный модуль упругости менее 60 ГПа. Для изготовления образцов полученный слиток прокатывали, вырезали на образцы, закаляли в ледяной воде для получения бета структуры.

Недостаток данного состава является содержание хрома, высокая концентрация которого опасна для организма человека.

В патенте CN105734312 В предложены варианты сплавов на основе Ti, Zr, Nb, Та и иных элементов по формуле:

(TiaZrb)x(NbcTad)yMz, где 0≤а≤35 ат. %, 0≤b≤35,0≤с≤35 ат. %, 0≤d≤35 ат. %, a+b=x, c+d=y, the ат. % of 5≤х≤70 ат. %, 5≤у≤70, М один или более таких элементов как V, Мо, Sn, W, Mn, Al, Fe, Со, Ni, Cu, Cr и Zn, ат. % 0≤z≤35, при этом x+y+z=100. Полученный высокоэнропийный сплав заявлен с модулем упругости менее 60 ГПа.

В качестве прототипа выбран патент US 9758846 B2, описывающий циркониевый сплав с модулем упругости порядка 40 ГПа, для медицинского применения, в основе которого лежит Ti в количестве 27-54 ат. %, 5-9 ат. % Nb, 1-4 ат. % Sn и/или 0-4 ат. % Al. Сплав отличается высокой биосовместимостью, низким модулем упругости, однако заявленный предел прочности менее 500 МПа довольно низкий и применение материала в качестве основы для костных имплантов сомнительно.

Задачей изобретения является создание состава сплава, имеющего низкий модуль упругости, в состав которого входят только безопасные для организма человека элементы.

Преимущество заявленного способа по сравнению с прототипом заключается в одновременном сохранении биологической безопасности и низкого модуля упругости с более высоким значением предела прочности.

Техническим результатом является сплав из титана Ti, Zr, Та, обладающего модулем упругости менее 53 ГПа и пределом прочности 848 МПа, что достигается соотношением элементов и термической обработки.

Технический результат достигается тем, что состав сплава, сплавленные в электродуговой вакуумной печи с нерасходуемым электродом, обладает модулем упругости менее 53 Гпа за счет создания бета структуры после выплавки, гомогенизационного отжига и отдельно закалки в воду, основным элементом которого является Ti, содержащий в качестве легирующих элементов Zr, Та, при этом соотношения компонентов лежат в границах: Ti - 52-54 ат. %; Zr - 37-40 ат. %; Та - 8-10 ат. %.

Таким образом предъявляемые специфичные требования к подбору материалов с учетом их надежности и функциональности мотивируют к поиску оптимальных составов сплавов и технологических параметров их термической и механической обработок, а существующая оценка исходит из биологической и химической безопасности, так материалы должны обладать высокой коррозионной стойкостью, иметь сравнительно низкий модуль упругости, высокую удельную прочность и быть биосовместимыми, что сочетается в предложенном материале.

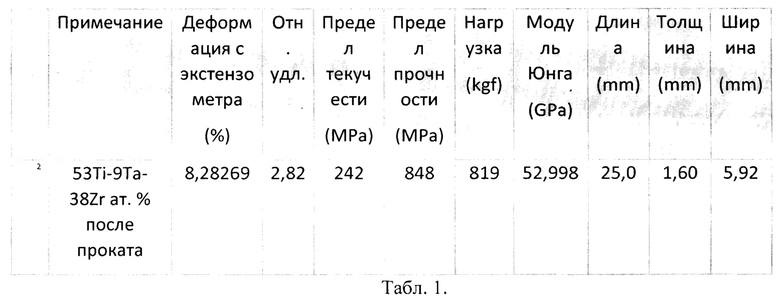

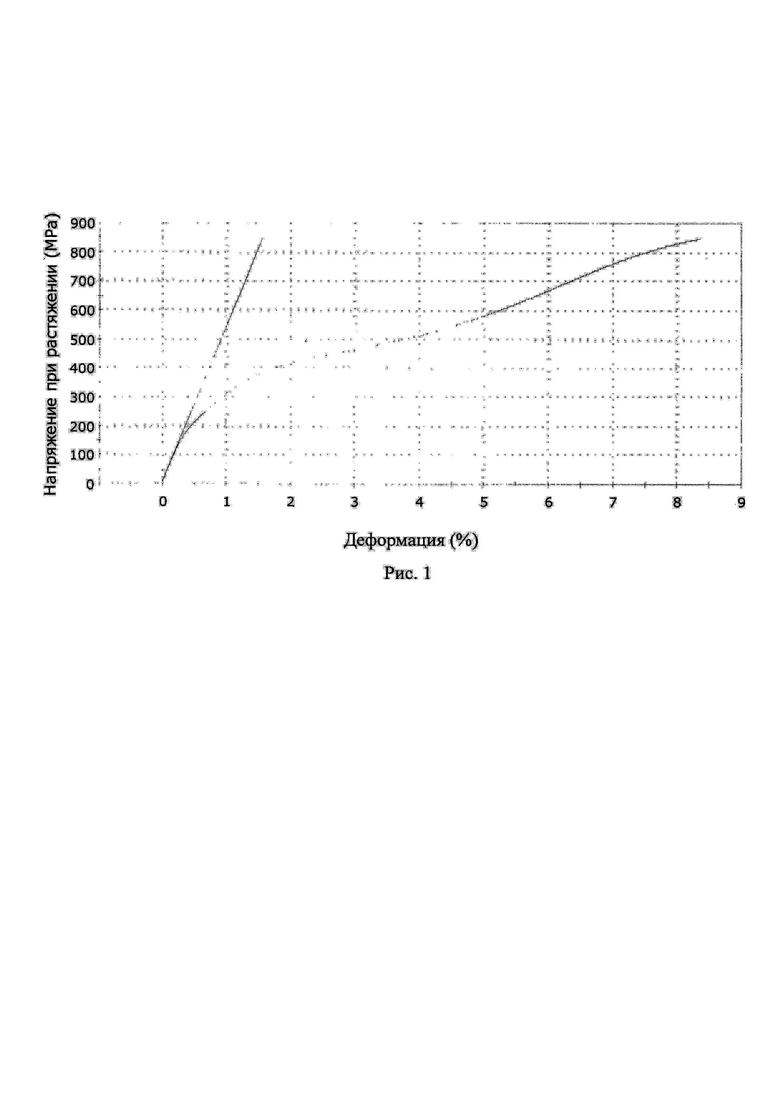

Результаты механических испытаний предлагаемого сплава Ti - 53 ат. %, Zr - 38 ат. %, Та - 9 ат. % представлены в таблице 1 и рисунке 1.

Пример конкретной реализации изобретения:

Элетродуговой переплав

Плавка слитка проводилась в электродуговой вакуумной печи с нерасходуемым вольфрамовым электродом LK8 фирмы LEYBOLD-HERAEUS (Германия). Навески помещались в медный водоохлаждаемый кристаллизатор, после чего рабочая камера герметично закрывалась и вакуумировалась до давления 1*10-2 мм. рт.ст. После этого в камеру напускался аргон до давления 2 атм. В процессе первых 2-3 переплавов получали единый слиток, последующие переплавы направлены на получение равномерного химического состава по всему объему слитка. Длительность каждой плавки одного слитка 1-1,5 мин. Перед плавкой слитка расплавлялся геттер. В качестве геттера использовался слиток йодидного Zr массой 15-20 г. Каждый слиток переплавляли 7 раз. Далее в этих условиях полученные слитки сплавляются в единый слиток весом 60 г за 2 переплава. Конечный слиток имел длину 60-70 мм, ширину 20-25 мм, высоту 10-12 мм.

Термообработка.

Выплавленные слитки подвергали гомогенизационному отжигу в печи СШВЗ-1.2,5/25-ИЗ. Слитки отжигали в вакууме 5*10-5 мм. рт.ст. при температуре 1000°С в течении 2 ч.

Закалка.

Для задания и фиксации бета структуры сплава применяется закалка. Производится нагрев образцов до 550°С градусов с выдержкой в зависимости от толщины образца. При толщине образца 1 мм время выдержки 5 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе титана и способ его обработки для создания внутрикостных имплантатов с повышенной биомеханической совместимостью с костной тканью | 2019 |

|

RU2716928C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2012 |

|

RU2479657C1 |

| Низколегированный титановый сплав | 2022 |

|

RU2798517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| МЕТАЛЛИЧЕСКИЙ НАНОСТРУКТУРНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2485197C1 |

| СПЛАВ, БЛИЗКИЙ К БЕТА-ТИТАНУ, ДЛЯ ПРИМЕНЕНИЙ, ТРЕБУЮЩИХ ВЫСОКОЙ ПРОЧНОСТИ, И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2496901C2 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

| Способ получения упрочненного металломатричного композита на основе среднеэнтропийного сплава | 2023 |

|

RU2813079C1 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2688972C2 |

Изобретение относится к области металлургии, а именно к созданию сплава на основе титана, предназначенного для использования в качестве функционального материала для производства медицинских изделий замещающих костную ткань. Сплав на основе титана с модулем упругости менее 53 ГПа содержит, ат. %: Ti 52-54, Zr 37-40, Та 8-10, причем он имеет бета структуру после выплавки в электродуговой вакуумной печи с нерасходуемым электродом, гомогенизационного отжига и закалки в воду. Обеспечиваются высокие прочностные свойства, модуль упругости не превышающий 53 ГПа при сохранении технологичности и физиологической инертности. 1 ил., 1 табл., 1 пр.

Сплав на основе титана с модулем упругости менее 53 ГПа, содержащий титан, цирконий и тантал при следующем соотношении компонентов, ат. %:

Ti - 52-54,

Zr - 37-40,

Та - 8-10,

причем он имеет бета структуру после выплавки в электродуговой вакуумной печи с нерасходуемым электродом, гомогенизационного отжига и закалки в воду.

| CN 105734312 B, 22.12.2017 | |||

| CN 104120325 B, 18.01.2017 | |||

| Биомедицинский высокоэнтропийный сплав | 2022 |

|

RU2795150C1 |

| МЕТАЛЛИЧЕСКИЙ НАНОСТРУКТУРНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2485197C1 |

| AU 3305795 A, 02.05.1996 | |||

| CN 101569763 A, 04.11.2009 | |||

| JP 2000102602 A, 11.04.2000. | |||

Авторы

Даты

2024-06-24—Публикация

2023-08-30—Подача