Изобретение относится к термомеханической обработке титановых сплавов для медицины, а именно к созданию способа получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий. Длинномерные прутки после обработки с использованием предлагаемого способа могут быть использованы в медицине, в качестве заготовок для изготовления костных имплантатов.

Известен способ получения способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы, включающий гомогенизирующий отжиг слитка проводят в вакууме при температуре 600°С в течение 16 ч, интенсивную пластическую деформацию осуществляют путем многостадийной прокатки при температуре 15-30°С с обеспечением достижения в полученной заготовке накопленной степени деформации в 400%, а рекристаллизационный отжиг осуществляют в вакууме при температуре 550°С, затем заготовку нарезают на прутки электроэрозионным методом, проводят многостадийную ротационную ковку прутков при температуре 250°С и многостадийное волочение при температуре 80-100°С и степени деформации не более 80% с получением проволоки, при этом после каждой стадии ротационной ковки и волочения осуществляют отжиг в вакууме при температуре 550°С. (Патент РФ №2656626, МПК C22F 1/18, опубликовано: 06.06.2018 Бюл. №16). В отношении получения длинномерных прутков из сплавов системы титан-цирконий-ниобий известный способ имеет недостатки. Предписываемая способом деформация продольной прокаткой с накопленной степенью деформации в 400% формирует резко выраженную анизотропную структуру и свойства, которые:

- существенно снижают деформируемость прокатанных промежуточных заготовок и последующая ротационная ковка, сопровождается образованием разрывов.

- не позволяет получить требуемый уровень комплекса специальных свойств;

Финишное волочение, усугубляя структурную анизотропию, ведет к дальнейшему снижению свойств.

Известен также способ получения прутка из сплава системы никель-титан с эффектом памяти формы, характеризующийся тем, что изготавливают из сплава системы никель-титан с эффектом памяти формы прессованием или поперечно-винтовой прокаткой заготовку в виде прутка, которую далее нагревают и подвергают ротационной ковке в несколько стадий до требуемого размера со степенью деформации 5-25% на каждой стадии с промежуточным нагревом заготовки между стадиями ковки, при этом нагрев заготовки перед ротационной ковкой и промежуточный нагрев осуществляют до температуры 300-500°С в течение 30-180 минут, а после достижения суммарной деформации 40-90% между стадиями ковки осуществляют дополнительный отжиг заготовки при температуре 300-500°С в течение 30-180 минут. (Патент РФ №2536614, МПК C22F 1/18, опубликовано: 27.12.2014 Бюл. №36).

Данный способ не позволяет сформировать мелкодисперсную структуру свойства в прутках из титан-цирконий-ниобиевых сплавов, необходимые для создания костных имплантанов. Недостаток связан с тем, что в данном способе, подробно регламентированы только условия проведения ротационной ковки, при этом не указаны режимы поперечно-винтовой прокатки и нет связи между режимами винтовой прокатки и ковки. Это приводит к непредсказуемости получаемого результата. Поскольку, как известно, винтовая прокатка обладает максимально широким спектром деформационного воздействия на деформируемый металл; от его разрушения до интенсивного уплотнения. (Потапов И.Н., Полухин П.И. Технология винтовой прокатки. М.: Металлургия, 1990. - 344 с.)

Деформируемость сплавов системы титан-цирконий-ниобий весьма чувствительно циклическим и скоростным условиям деформации, несоблюдение которых при винтовой прокатке ведет либо к нарушениям сплошности металла и снижению его свойств, либо разрушению заготовок.

Наиболее близким техническим решением, принятым за прототип, является способ получения прутков из сплавов системы никель-титан с эффектом памяти формы, согласно которому создают сплав с эффектом памяти формы, изготавливают из сплава прессованием или поперечно-винтовой прокаткой полуфабрикаты в виде прутков, нагревают их до температуры 450-950°С и изготавливают из полуфабрикатов прутки ротационной ковкой. (Патент РФ №2162900, МПК C22F 1/18, опубликовано: 10.02.2001 Бюл. №4).

Способ-прототип, не позволяет получить требуемые структуру и специальные свойства в прутках сплавов системы титан-цирконий-ниобий, применяемых в качестве заготовок для изготовления костных имплантатов. Особенно сплавов типа Ti-18Zr-14Nb (в ат. %), которые, благодаря формированию динамически полигонизованной субструктуры β-фазы с размером субзерен 1-2 мкм, проявляют совершенное сверхупругое поведение при температуре человеческого тела, низкий модуль Юнга (менее 50 ГПа) и высокую функциональную усталостную долговечность. Все это обуславливает высокий уровень биомеханической совместимости с костной тканью.

Данный недостаток обусловлен с отсутствием регламента проведения поперечно-винтовой прокатки, направленным на формирование заданной структуры и свойств в сплавах этого типа. Кроме, того возможно образование разрывов и несплошностей в структуре металла при проведении как поперчено-винтовой прокатки, так и при ковке. В частности, режимы поперечно-винтовой прокатки с неконтролирумыми цикличностью (количеством циклов деформации и числом проходов) и скоростью вращения заготовки сопровождаются нарушением рационального температурного интервала пластической обработки в условиях деформационного разогрева с одной стороны и захолаживания поверхностных слоев металла с другой. В результате формируемая структура свойства и не соответствуют установленным требованиям. Наблюдается существенное снижение деформируемости заготовок, при котором получение качественных прутков затруднительно.

Отсутствие в известном способе предписаний по долям истинной деформации при винтовой прокатке и ротационной ковке приводит к недопустимой потере стабильности получаемых результатов.

Технический результат изобретения состоит в повышении служебных свойств сверхупругих сплавов системы титан-цирконий-ниобий, работающих в условиях долговременных знакопеременных нагрузок. Применение этого способа позволит получать прутки из сверхупругих сплавов Ti-Zr-Nb длиной не менее 2000 мм размерного ряда по диаметру от 3 до 10 мм. Полученные прутки будут демонстрировать временное сопротивление при испытаниях на растяжении не менее 500 МПа по стандарту ASTM Е8/Е8М и относительное удлинение не менее 10% при испытаниях на растяжение по стандарту ASTM Е8/Е8М. Они будут адекватно функционировать в контакте с костной тканью человека, в частности, обладать схожим с живой тканью механическим поведением (низкий модуль Юнга менее 60 ГПа, выраженный эффект сверхупругости), а также обладать высокой коррозионной стойкостью (не ниже чистого титана).

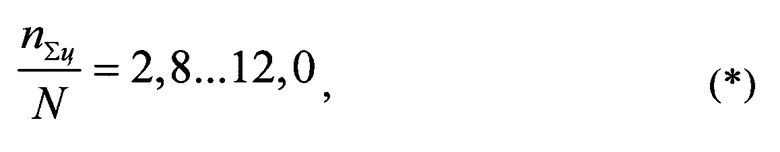

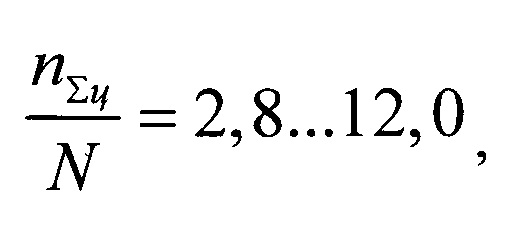

Технический результат достигается тем, что в способе получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий, включающем включающий нагрев заготовок до температуры 800-950°С и их деформационно-термическую обработку сочетанием многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки, деформирование заготовок винтовой прокаткой выполняют с истинной степенью деформации, составляющей 0,55-0,85 от суммарной, со скоростью вращения раската 9-70 рад/сек и при этом соблюдают соотношение

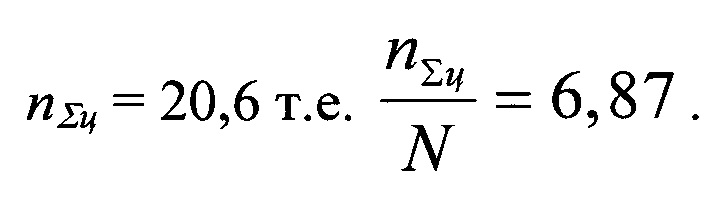

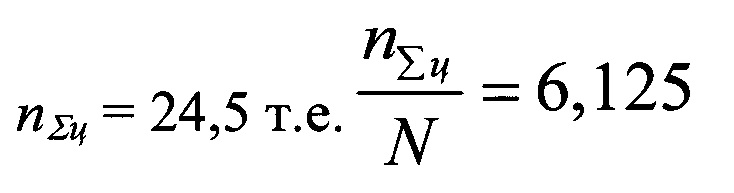

где nΣц - где суммарное число частных обжатий за все проходы; N - число проходов.

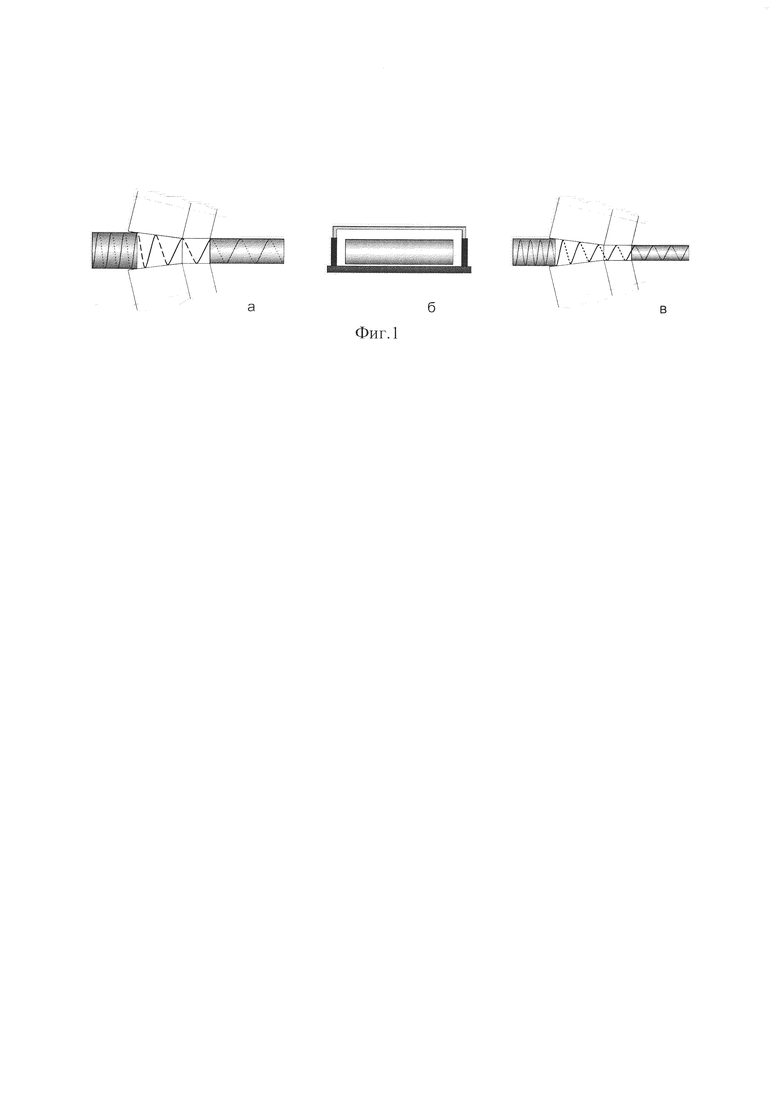

Изобретение поясняется рисунком, где на фиг. 1 показана схема реализации винтовой прокатки, где а - проход; б - подогрев; в - следующий проход.

В данном способе реализуются принципы приспособляемости металла к условиям эксплуатации, путем адаптирующих условий проведения термомеханической обработки. Адаптация металла к знакопеременным нагрузкам производится за счет двух уровневой дробно-циклической деформации. Дробность деформации первого уровня выполняется многопроходной (2-10 проходов) винтовой прокаткой с промежуточными подогревами. В каждом отдельном проходе цикличность деформации второго уровня создается винтовым движением по заданным траекториям со скоростью вращения раската 9-70 рад/сек. При этом соблюдаются условие (*). В условиях реализации способа радиально-сдвиговой прокаткой и последующей ротационной ковкой формируется функционально градиентная структура металла. В периферийных слоях образуется мелкодисперсное строение с практически изотропным распределением структурных элементов и максимальным уровнем вязко-пластических свойств металла. По мере приближения к центру прутка линейные размеры зерен укрупняются и вытягиваются в осевом направлении. При это повышаются прочностные показатели. В целом создается естественный псевдокомпозит с пластичной оболочкой и «жесткой» сердцевиной, который обеспечивает достижение технического результата.

В данном способе винтовая прокатка выполняет функцию начального структурообразующего фактора, повышающего пластические свойства металла и делающая возможной последующую ротационную ковку. Ротационная ковка применяется как финишная обработка для удержания градиентной структуры в заданных пределах и получения прутков малого сечения (<10 мм).

Существенные отличительные признаки предлагаемого способа, выражаемые количественными интервалами режимов винтовой прокатки, установлены в результате прямой экспериментальной отработки. Они необходимы для достижения технического результата.

Интервал истинной степени деформации при винтовой прокатке составляет 0,55-0,85 от суммарной истинной степени деформации при винтовой прокатке и ротационной ковке. При истинной степени меньше 0,55 деформации винтовой прокаткой недостаточно для требуемого измельчения структуры и повышения пластических свойств металла. При этом технический эффект изобретения исчезает. Возможно образование разрывов при ковке. Если доля деформации винтовой прокаткой превышает 0,85 от суммарной, то, образуется чрезмерный градиент структуры и свойств по сечению получаемых прутков, который также ведет к потере технического результата. Кроме того, становится затруднительным получение прутков диаметром менее 10 мм.

Соблюдение скорости вращения раската в пределах 9-70 рад/с, контролируя скорость деформации и деформационный разогрев, поддерживает заданную температуру деформируемого металла по всему объему проката. Чрезмерно высокая скорость вращения раската (>70 рад/с) разогревает прокат на 50-80°С выше заданного уровня. При этом наблюдается недопустимый рекристаллизационный рост зерен и снижение пластичности. Кроме, того высокие скорости деформации являются прямым фактором, снижающим деформируемость сплавов системы титан-цирконий-ниобий. Возрастает опасность разрушения заготовок при прокатке. При малых скоростях вращения раската (<9 рад/с) наблюдается обратная температурная картина. Деформируемый металл на контакте с относительной холодными валками «захолаживается». При этом его пластичность в приконтактной зоне также снижается и образуются поверхностные дефекты.

Существенный отличительный признак способа по соотношению (*) задает требуемые условия по цикличности пластической деформации. Физическая сущность признака поясняется схемой реализации винтовой прокатки на фиг. 1. и состоит в следующем. Цикличность винтовой прокатки является, с одной стороны, фактором прямого действия, обеспечивающим искомый технический результат, но с другой стороны, от числа циклов зависит деформируемость заготовок и вероятность образования разрыв и дефектов. Что-бы получить результат и не допустить образования дефектов, необходимо предусматривать подогрев (выдержку прутка при температуре 800-950°С) через каждые 2,8-12 циклов в очаге деформации при винтовой прокатке (фиг. 1а) (фиг. 1б). В процессе подогрева в сплаве титан-цирконий-ниобий за счет термо-диффузионных процессов и релаксационных явлений снимается накопленная деформационная поврежденность металла. Его пластические свойства восстанавливаются на повышенном уровне и становится возможной дальнейшая прокатка (фиг. 1в.).

Описанная схема термодеформационной обработки «винтовая прокатка → подогрев (выдержка) → винтовая прокатка» воспроизводится необходимое число раз для получения прутка заданного диаметра. При этом целесообразно в каждом последующем проходе винтовой прокатке увеличивать число циклов деформации на 12-18% и повышать скорость вращения заготовки на 15-25%.

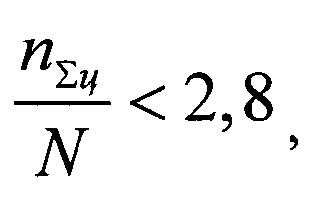

Если  то количество циклов при винтовой прокатке недостаточно для формирования требуемого структурного строения. При

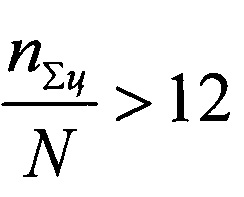

то количество циклов при винтовой прокатке недостаточно для формирования требуемого структурного строения. При  образуется периферийные разрывы металла вследствие чрезмерно большого числа без промежуточного подогрева.

образуется периферийные разрывы металла вследствие чрезмерно большого числа без промежуточного подогрева.

Кроме, того достижению и усилению положительного эффекта способствует проведение винтовой прокатки в трехвалковом стане, при углах подачи валков 18-24°, отрицательных углах раскатки -5-20° и углах наклона образующей валков к оси прокатки 7-13°. Положительно сказывается на результате проведение ротационной ковки при температуре на 100-200 градусов ниже, чем при винтовой прокатке. Возможна также холодная ротационная ковка.

Пример 1 реализации способа.

Слиток сплава Ti-18Zr-14Nb (в ат. %) диаметром 50 мм, длиной 660 мм был выплавлен методом вакуумной индукционной плавки

Слиток обтачивался до диаметра 46 мм и отбирались контрольные пробы на образцы для исследования структуры и свойств.

Далее слиток подвергался деформационно-термической обработке. Нагревался в камерной электропечи сопротивления до температуры 900°С в течении 60 мин.

Нагретый слиток деформировался винтовой прокаткой за три прохода до диаметра 12 мм. по маршруту ∅46→∅36→∅22→∅12. Между проходами раскат подогревался (выдерживался) в печи в течении 10-15 мин при температуре 900°С. Полученный пруток диаметром 12 мм. подвергался ротационной ковке до диаметра 7 мм. по маршруту ∅12→∅11→∅10→∅9→∅8→∅7 при температуре 600°С также с промежуточными подогревами в течении 8-10 мин. При этом суммарная истинная степень деформации составила:  а истинная степень деформации при винтовой прокатке

а истинная степень деформации при винтовой прокатке  или 0,71 от суммарной.

или 0,71 от суммарной.

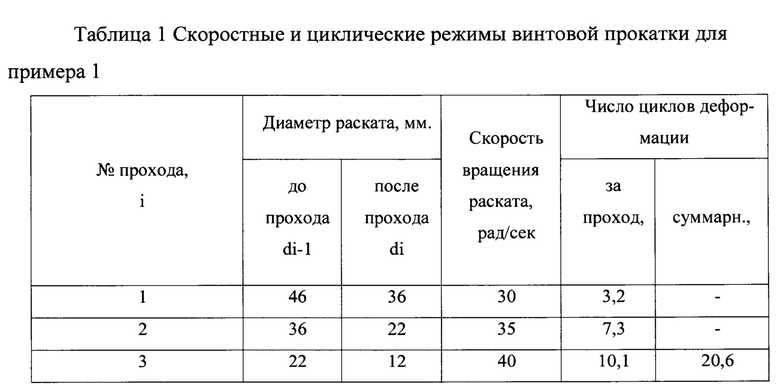

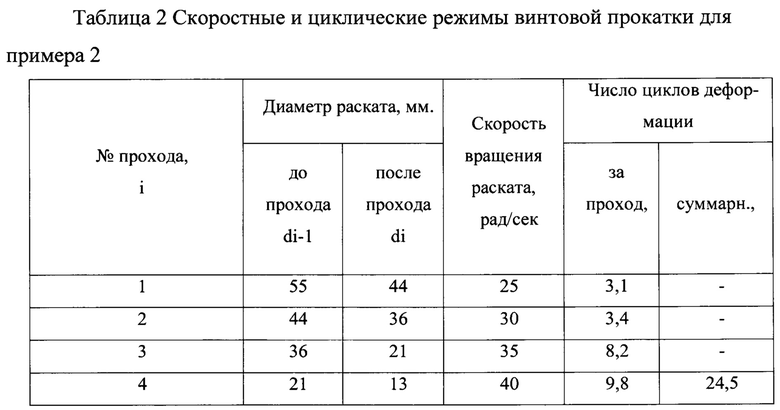

Скорость вращения заготовки и количество циклов деформации в процессе винтовой прокатки приведены в табл. 1.

Суммарное число циклов деформации за три прохода (N=3) составило

Винтовая прокатка выполнялась в трехвалковом стане, при угле подачи валков 20°, угле раскатки -7° и угле наклона образующей валков к оси прокатки 12,5°.

Деформационно-термическая обработка слитка сочетанием многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки на всех этапах проходила устойчиво без образования каких-либо дефектов.

Полученные прутки подвергались всесторонним исследованиям, в результате которых установлено, что технический результат, достигнут в полном объеме.

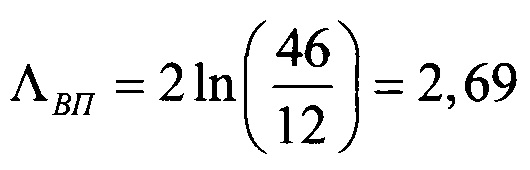

Таким образом, в результате применения способа, включающего деформационно-термическую обработку заготовок сочетанием многопроходной винтовой прокатки и ротационной ковки по определенному режиму получены прутки из сверхупругого сплава системы Ti-18Zr-14Nb длиной более 2000 мм и диаметром 7 мм. Показано, что полученные прутки демонстрируют временное сопротивление при испытаниях на растяжении 653 МПа по стандарту ASTM Е8/Е8М и относительное удлинение 12% при испытаниях на растяжение по стандарту ASTM Е8/Е8М. Они будут адекватно функционировать в контакте с костной тканью человека благодаря схожему с живой тканью механическим поведением (низкий модуль Юнга 46 ГПа, выраженный эффект сверхупругости).

Пример 2 реализации способа.

Слиток сплава Ti-18Zr-15Nb (в ат. %) диаметром 60 мм, длиной 200 мм был выплавлен методом вакуумной индукционной плавки

Слиток обтачивался до диаметра 55 мм и отбирались контрольные пробы на образцы для исследования структуры и свойств.

Далее слиток подвергался деформационно-термической обработке. Нагревался в камерной электропечи сопротивления до температуры 950°С в течении 60 мин.

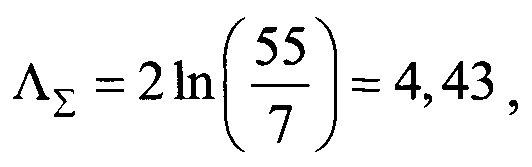

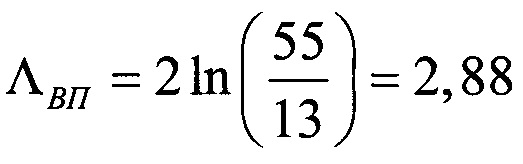

Нагретый слиток деформировался винтовой прокаткой за три прохода до диаметра 12 мм. по маршруту ∅55→∅44→∅36→∅22→∅13. Между проходами раскат подогревался (выдерживался) в печи в течении 10-15 мин при температуре 900°С. Полученный пруток диаметром 12 мм. подвергался ротационной ковке до диаметра 7 мм. по маршруту ∅13→∅12→∅11→∅10→∅9→∅8→∅7→∅6 при температуре 700°С также с промежуточными подогревами в течении 8-10 мин. При этом суммарная истинная степень деформации составила:  а истинная степень деформации при винтовой прокатке

а истинная степень деформации при винтовой прокатке  или 0,65 от суммарной.

или 0,65 от суммарной.

Скорость вращения заготовки и количество циклов деформации в процессе винтовой прокатки приведены в табл. 2.

Суммарное число циклов деформации за три прохода (N=3) составило

Винтовая прокатка выполнялась в трехвалковом стане, при угле подачи валков 20°, угле раскатки -7° и угле наклона образующей валков к оси прокатки 12,5°.

Деформационно-термическая обработка слитка сочетанием многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки на всех этапах проходила устойчиво без образования каких-либо дефектов.

Полученные прутки подвергались всесторонним исследованиям, в результате которых установлено, что технический результат, достигнут в полном объеме.

Таким образом, в результате применения способа, включающего деформационно-термическую обработку заготовок сочетанием многопроходной винтовой прокатки и ротационной ковки по определенному режиму получены прутки из сверхупругого сплава системы Ti-18Zr-14Nb длиной более 2000 мм и диаметром 6 мм. Показано, что полученные прутки демонстрируют временное сопротивление при испытаниях на растяжении 620 МПа по стандарту ASTM Е8/Е8М и относительное удлинение 16% при испытаниях на растяжение по стандарту ASTM Е8/Е8М. Они будут адекватно функционировать в контакте с костной тканью человека благодаря схожему с живой тканью механическим поведением (низкий модуль Юнга 42 ГПа, выраженный эффект сверхупругости).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки сплавов системы титан-цирконий-ниобий | 2019 |

|

RU2717765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ СВЕРХУПРУГИХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Ti-Zr-Nb | 2021 |

|

RU2753210C1 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| Сплав на основе титана и способ его обработки для создания внутрикостных имплантатов с повышенной биомеханической совместимостью с костной тканью | 2019 |

|

RU2716928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| МЕТАЛЛИЧЕСКИЙ НАНОСТРУКТУРНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2485197C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

Изобретение относится к термомеханической обработке титановых сплавов для медицины, а именно к созданию способа получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий, и может быть использовано для изготовления костных имплантатов. Способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий включает нагрев заготовок до температуры 800-950°С и их деформационно-термическую обработку путем многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки. Винтовую прокатку выполняют с истинной степенью деформации, составляющей 0,55-0,85 от суммарной истинной степени деформации при винтовой прокатке и ротационной ковке, со скоростью вращения раската 9-70 рад/с и при соблюдении соотношения  где nΣц - суммарное число частных обжатий за все проходы, N -число проходов. Обеспечивается получение прутков из сверхупругих сплавов Ti-Zr-Nb длиной не менее 2000 мм размерного ряда по диаметру от 3 до 10 мм. Прутки имеют временное сопротивление при испытаниях на растяжение не менее 500 МПа и относительное удлинение не менее 10%. 1 ил., 2 табл., 2 пр.

где nΣц - суммарное число частных обжатий за все проходы, N -число проходов. Обеспечивается получение прутков из сверхупругих сплавов Ti-Zr-Nb длиной не менее 2000 мм размерного ряда по диаметру от 3 до 10 мм. Прутки имеют временное сопротивление при испытаниях на растяжение не менее 500 МПа и относительное удлинение не менее 10%. 1 ил., 2 табл., 2 пр.

Способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий, включающий нагрев заготовок до температуры 800-950°С и их деформационно-термическую обработку путем многопроходной винтовой прокатки с промежуточными подогревами и ротационной ковки, отличающийся тем, что винтовую прокатку выполняют с истинной степенью деформации, составляющей 0,55-0,85 от суммарной истинной степени деформации при винтовой прокатке и ротационной ковке, со скоростью вращения раската 9-70 рад/с и при соблюдении соотношения:

где nΣц - где суммарное число частных обжатий при винтовой прокатке за все проходы; N - число проходов.

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| Способ получения наноструктурной проволоки из сплава титан-никель-тантал с эффектом памяти формы | 2016 |

|

RU2621535C1 |

| US 9752219 B2, 05.09.2017. | |||

Авторы

Даты

2019-06-19—Публикация

2018-12-25—Подача