Изобретение относится к методам аналитического контроля и может найти применение при изготовлении антенных обтекателей летательных аппаратов для определения количественного содержания высокодисперсного кремнезема в шликере на основе кварцевого стекла.

Шликер на основе кварцевого стекла представляет собой дисперсию, в которой дисперсной фазой является диоксид кремния (SiO2), а дисперсионной средой - дистиллированная вода. Максимальный размер частиц в дисперсной фазе составляет 200 мкм.

При производстве головных антенных обтекателей из кварцевой керамики интерес представляют высокодисперсные частицы диоксида кремния размером от 0 до 400 нм, поскольку именно они оказывают существенное влияние на процесс спекания керамических заготовок и на свойства изделий после обжига.

Для оценки влияния данных частиц на свойства керамического материала необходимо знать их точную концентрацию в шликере на основе кварцевого стекла.

Известен способ определения концентрации диоксида кремния в золе и в растворе силиката натрия, включающий титровании золя кислотой в присутствии фтористого натрия (NaF).

Определенный объем золя или силиката натрия (Na2SiO3) помещают в пластмассовую чашку, добавляют немного воды, при необходимости титруют соляной кислотой (HCl) с нормальностью 0,1 N или серной кислотой (H2SO4) в присутствии индикатора метиленового красного до исчезновения желтой окраски индикатора. Затем добавляют приблизительно 4 г фтористого натрия (NaF). Выделяющуюся в процессе реакции щелочь титруют при перемешивании раствором 1 N HCl или H2SO4 до исчезновения желтого цвета индикатора. Титрование заканчивают, когда последняя капля кислоты придает раствору устойчивое бледно-розовое окрашивание [Шабанова Н.А., Саркисов П.Д. Основы золь-гель технологии нанодисперсного кремнезема. - М.: ИКЦ «Академкнига», 2004. - 208 с].

Недостатком данного способа является то, что его можно использовать для дисперсии, содержащей только высокодисперсные частицы диоксида кремния. В шликере на основе кварцевого стекла в системе находятся частицы различных размеров - от 0 до 200 мкм. Для того чтобы определить количественное содержание частиц размером от 0 до 400 нм, необходимо предварительно отделить их от более крупной фракции.

Наиболее близким техническим решением (прототипом) является способ определения содержания диоксида кремния в кварцевом песке по ГОСТ 22552.1-77 «Песок кварцевый, молотый песчаник, кварцит и жильный кварц для стекольной промышленности. Метод определения диоксида кремния».

Сущность метода заключается в удалении фтористого кремния и прокаливании остатка при 1000-1200°С с учетом потерь при прокаливании. Навеску песка помещают в тигель и прокаливают при 1000-1200°С в течение 1 ч, охлаждают и взвешивают. Прокаливание повторяют по 30 мин до достижения постоянной массы. Прокаленный остаток в тигле смачивают несколькими каплями воды, приливают 1,0-1,5 см3 серной и 7-10 см3 фтористоводородной кислот. Смесь перемешивают и выпаривают до возможно полного удаления фтористоводородной кислоты. Смесь охлаждают и приливают еще 7-10 см3 фтористоводородной кислоты, и продолжают нагревание до полного разложения навески. Раствор выпаривают досуха. После прекращения выделения белых паров серного ангидрида тигель с содержимым прокаливают при 1000-1200°С в течение 40 минут, охлаждают и взвешивают. Прокаливание повторяют по 20 минут до достижения постоянной массы.

Недостатком этого способа является его многоступенчатость, длительность и отсутствие возможности его использования без предварительного отделения высокодисперсных частиц SiO2 от более крупной фракции в шликере на основе кварцевого стекла. Также при анализе используются концентрированные кислоты, что повышает опасность работ. Высокие температуры прокаливания приводят к большим энергозатратам.

Задачей настоящего изобретения является создание нового способа определения количественного содержания высокодисперсного кремнезема в шликере на основе кварцевого стекла.

Техническим результатом изобретения является осуществление контроля содержания высокодисперсных частиц диоксида кремния в шликере, регулирование свойств керамических изделий на основе диоксида кремния, снижение энергозатрат.

Поставленная задача достигается тем, что предложен способ определения содержания высокодисперсного диоксида кремния в шликере на основе кварцевого стекла, включающий отбор 1-100 г фракции шликера, содержащей частицы диоксида кремния (SiO2) размером от 0 до 400 нм, сушку отобранной пробы в тигле при температуре 70-200°С в течение 0,5-8 часов до постоянной массы и взвешивание полученного сухого остатка, отличающийся тем, что перед отбором пробы исходный шликер на основе кварцевого стекла центрифугируют с частотой вращения ротора 2000-15000 об/мин в течение 15-40 мин и отделяют верхнюю жидкую фазу, содержащую частицы SiO2 размером от 0 до 400 нм, от твердого осадка.

Авторами установлено, что центрифугирование шликера на основе кварцевого стекла позволяет отделить частицы диоксида кремния (SiO2) размером от 0 до 400 нм от остальной части твердой фазы, в результате последующей сушки выделенной дисперсии вода испаряется, после чего в тигле остается только дисперсная фаза - частицы диоксида кремния размером от 0 до 400 нм.

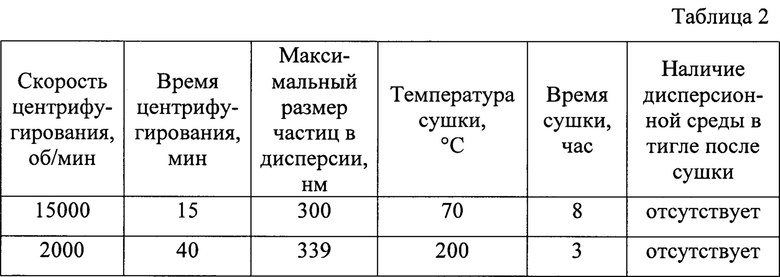

Экспериментально установлено, что уменьшение частоты вращения ротора центрифуги менее 2000 об/мин и времени центрифугирования менее 15 минут не обеспечивает эффективного разделения твердой и жидкой фаз. В результате в верхней жидкой фазе остаются частицы диоксида кремния размером более 400 нм, которые будут вносить дополнительный вклад в результаты дальнейшего анализа.

Увеличение частоты вращения ротора более 15000 об/мин и времени центрифугирования более 40 минут приводит к тому, что в верхней фазе остаются частицы диоксида кремния размером от 0 до 50 нм, то есть группа частиц размером от 50 до 400 нм переходит в нижнюю фазу и дальнейшему анализу не подлежит.

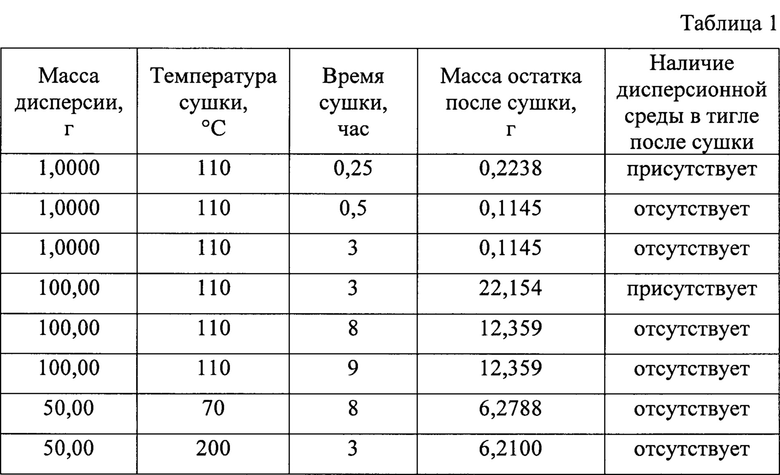

Сокращение времени сушки дисперсии менее 0,5 часа и температуры сушки менее 70°С является не эффективным, поскольку в этом случае вода не успевает полностью испариться, что вносит ошибку в дальнейшие результаты анализа.

Увеличение времени сушки дисперсии более 8 часов и температуры сушки более 200°С не имеет смысла, поскольку при данных условиях дисперсионная среда полностью удаляется из тигля.

Изобретение поясняется следующими примерами.

Пример 1. Шликер на основе кварцевого стекла центрифугируют со скоростью 3000 об/мин в течение 30 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 1 г полученной дисперсии при температуре 110°С в течение 15 минут, после чего вычисляют массу остатка дисперсии в тигле.

Пример 2. Шликер на основе кварцевого стекла центрифугируют со скоростью 3000 об/мин в течение 30 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 1 г полученной дисперсии при температуре 110°С в течение 30 минут, после чего вычисляют массу остатка дисперсии в тигле.

Пример 3. Шликер на основе кварцевого стекла центрифугируют со скоростью 3000 об/мин в течение 30 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 1 г полученной дисперсии при температуре 110°С в течение 3-х часов, после чего вычисляют массу остатка дисперсии в тигле.

Пример 4. Шликер на основе кварцевого стекла центрифугируют со скоростью 3000 об/мин в течение 30 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 100 г полученной дисперсии при температуре 110°С в течение 3-х часов, после чего вычисляют массу остатка дисперсии в тигле.

Пример 5. Шликер на основе кварцевого стекла центрифугируют со скоростью 3000 об/мин в течение 30 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 100 г полученной дисперсии при температуре 110°С в течение 8-ми часов, после чего вычисляют массу остатка дисперсии в тигле.

Пример 6. Шликер на основе кварцевого стекла центрифугируют со скоростью 3000 об/мин в течение 30 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 100 г полученной дисперсии при температуре 110°С в течение 9-ти часов, после чего вычисляют массу остатка дисперсии в тигле.

Полученные в примерах 1-6 данные по массе остатка дисперсии в тигле после сушки сведены в таблицу 1.

Пример 7. Шликер на основе кварцевого стекла центрифугируют со скоростью 15000 об/мин в течение 15 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 50 г полученной дисперсии при температуре 70°С в течение 8-ми часов, после чего вычисляют массу остатка дисперсии в тигле.

Пример 8. Шликер на основе кварцевого стекла центрифугируют со скоростью 2000 об/мин в течение 40 минут, отделяют верхнюю жидкую фазу. Затем сушат в фарфоровом тигле 50 г полученной дисперсии при температуре 200°С в течение 3-х часов, после чего вычисляют массу остатка дисперсии в тигле.

Полученные в примерах 7 и 8 данные по максимальному размеру частиц в дисперсии после центрифугирования, по наличию дисперсионной среды в тигле после сушки сведены в таблицу 2.

Из полученных результатов видно, что при скорости центрифугирования шликера 2000-15000 об/мин и времени 15-40 мин максимальный размер частиц в выделенной дисперсии не превышает 400 нм. При значениях температуры от 70 до 200°С целесообразно проводить сушку 1-100 г дисперсии в течение 0,5-8 ч. За это время дисперсионная среда полностью испаряется и масса сухого остатка достигает постоянных значений.

Таким образом, предлагаемое изобретение отличается от прототипа тем, что предложенным способом можно определить количественное содержание высокодисперсных частиц диоксида кремния размером от 0 до 400 нм в шликере на основе кварцевого стекла, предварительно отделив частицы данного размера от остальной части твердой фазы.

В отличие от прототипа, предлагаемое изобретение не требует высоких температур и сокращает стоимость анализа более чем в 3,5 раза. Применение предложенного способа позволяет контролировать содержание высокодисперсных частиц SiO2 в шликере и регулировать свойства керамических изделий на его основе. Совокупность существенных признаков, которая характеризует заявляемое изобретение, в известных источниках информации не обнаружена. Это подтверждает новизну изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧИСТЫЙ ГРАНУЛИРОВАННЫЙ ДИОКСИД КРЕМНИЯ ДЛЯ ПРИМЕНЕНИЯ В ОБЛАСТЯХ ИСПОЛЬЗОВАНИЯ КВАРЦЕВОГО СТЕКЛА И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2602859C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2018 |

|

RU2690830C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВЫХ ТИГЛЕЙ | 2023 |

|

RU2811141C1 |

| Способ получения кварцевых тиглей | 2018 |

|

RU2688705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА ЗОЛЬ-ГЕЛЬ МЕТОДОМ | 2016 |

|

RU2625114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| СИЛИКАТНАЯ МАССА | 2000 |

|

RU2229453C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО КВАРЦЕВОГО СТЕКЛА | 2016 |

|

RU2634321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ИЗ SiO | 2013 |

|

RU2604617C2 |

Изобретение относится к методам аналитического контроля и может быть использовано для определения количественного содержания высокодисперсного кремнезема в шликере на основе кварцевого стекла. Способ определения содержания высокодисперсного диоксида кремния в шликере на основе кварцевого стекла включает отбор 1-100 г фракции шликера, содержащей частицы диоксида кремния (SiO2) размером от 0 до 400 нм, сушку отобранной пробы в тигле при температуре 70-200°С в течение 0,5-8 часов до постоянной массы и взвешивание полученного сухого остатка, при этом перед отбором пробы исходный шликер на основе кварцевого стекла центрифугируют с частотой вращения ротора 2000-15000 об/мин в течение 15-40 мин и отделяют верхнюю жидкую фазу, содержащую частицы SiO2 размером от 0 до 400 нм, от твердого осадка. Техническим результатом изобретения является контроль содержания высокодисперсных частиц диоксида кремния в шликере, регулирование свойств керамических изделий на основе диоксида кремния, снижение энергозатрат. 2 табл.

Способ определения содержания высокодисперсного диоксида кремния в шликере на основе кварцевого стекла, включающий отбор 1-100 г фракции шликера, содержащей частицы диоксида кремния (SiO2) размером от 0 до 400 нм, сушку отобранной пробы в тигле при температуре 70-200°С в течение 0,5-8 часов до постоянной массы и взвешивание полученного сухого остатка, отличающийся тем, что перед отбором пробы исходный шликер на основе кварцевого стекла центрифугируют с частотой вращения ротора 2000-15000 об/мин в течение 15-40 мин и отделяют верхнюю жидкую фазу, содержащую частицы SiO2 размером от 0 до 400 нм, от твердого осадка.

| Станок для изготовления полых строительных камней | 1930 |

|

SU22552A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ В ПРОМЫШЛЕННЫХ АЭРОЗОЛЯХ, СОДЕРЖАЩИХ ЭЛЕМЕНТНЫЙ КРЕМНИЙ | 2014 |

|

RU2554784C1 |

| Способ определения двуокиси кремния | 1982 |

|

SU1065770A1 |

| JP 2008232747 A, 02.10.2008. | |||

Авторы

Даты

2019-07-09—Публикация

2018-07-23—Подача