Изобретение относится к области нанотехнологии и наноматериалов, к изготовлению наноструктур и может быть использовано для создания оптических поглотителей в видимом, ультрафиолетовым и ближнем инфракрасном диапазоне и элементов солнечных систем.

Известны способы создания наноструктур на поверхности вольфрама (T.J. Petty, M.J. Baldwin, M.I. Hasan, R.P. Doerner, J.W. Bradley. Tungsten ‘fuzz’ growth re-examined: the dependence on ion fluence in non-erosive and erosive helium plasma. // Nuclear fusion. - 2015. - V.55. - P.093033), в которых, в первом варианте, вольфрамовые диски диаметром 10 мм и толщиной 1 мм полировались до зеркального блеска и подвергались воздействию ионов гелия в плазме магнетронного источника постоянного тока при давлении 5,3 Па. На образец подавалось постоянное отрицательное напряжение смещения мощностью 0,7 кВт, соответствующее дозе облучения 1024-1025 м-2. Нагрев образца осуществлялся электронным пучком. Во втором варианте вольфрамовые диски диаметром 20 мм и 25 мм, толщиной 1,5 мм также полировались до зеркального блеска и подвергались воздействию ионов гелия в плазме дугового источника постоянного тока. На образцы подавалось постоянное отрицательное напряжение смещения -80 В, доза облучения была 1026-1028 м-2. Нагрев образцов осуществлялся ионно-плазменным воздействием.

Недостатками таких способов являются наличие обязательной предварительной полировки образца до зеркального блеска, что усложняет процесс предварительной подготовки изделия; использование дугового или магнетронного (постоянного тока) источника разряда может привести к значительному ухудшению качества обрабатываемой поверхности из-за осаждения на нее распыленного материала катода, а также в данных способах воздействию ионов гелия подвергается лишь одна сторона образца, что приводит к неоднородному формированию наноструктур и только на поверхности, подвергающейся ионно-плазменному воздействию.

Наиболее близким по технической сущности и выбранным в качестве прототипа является способ получения нановолокон на поверхности вольфрама (S. Kajita, Т. Saeki, N. Yoshida, N. Ohno, A. Iwamae. Nanostructured black metal: novel fabrication method by use of self-growing helium bubbles // Applied Physics Express, - 2010. - V. 3. - P.085204), приводящий к тому, что полученная данным способом поверхность хорошо поглощает свет в видимом и ближнем инфракрасном диапазоне. Получение нановолокон происходило при обработке поверхности вольфрамового образца ионами гелия с энергией выше 30 эВ в цилиндрической плазме дугового источника постоянного тока с приложенным поперечным магнитным полем от соленоида. Величина магнитного поля составляла ~0,1 Т. Плотность плазмы была 1013 см-3 и температура электронов - 5 эВ. Катод был изготовлен в виде диска из материала LaB6, полый анод был изготовлен из меди. В качестве рабочего газа использовался Не при давлении 0,01-1,0 Па. На образцы подавалось отрицательное относительно земли напряжение смещения свыше 30 В. Поверхность нагревалась под ионно-плазменным воздействием до температуры 1000-2000 К. Перед размещением в плазму образцы полировались до зеркального блеска.

Недостатками такого способа являются:

- наличие обязательной предварительной полировки образца до зеркального блеска, что усложняет процесс предварительной подготовки изделия;

- использование дугового (постоянного тока) источника разряда может привести к значительному ухудшению качества обрабатываемой поверхности из-за наличия в разрядном промежутке распыленного материала катода;

- ввиду особенностей конструктива установки воздействию ионов гелия подвергается лишь одна сторона образца, что приводит к неоднородному формированию наноструктур и только на поверхности, подвергающейся ионно-плазменному воздействию, а также невозможность обрабатывать изделия сложной формы.

Технический результат, на решение которого направлено настоящее изобретение, является создание способа ионно-плазменного получения однородно распределенных наноструктур по всей поверхности обрабатываемого изделия сложной формы, изготовленного из вольфрама, без предварительной полировки образца и обладающих высоким коэффициентом поглощения света в видимом, ультрафиолетовом и ближнем инфракрасном диапазонах длин волн.

Технический результат достигается тем, что предлагаемый способ ионно-плазменного получения наноструктур на поверхности вольфрама включает размещение образца в вакуумной камере, создание вакуума, напуск в вакуумную камеру рабочего газа гелия, подачу на изделие отрицательного напряжения смещения относительно заземленной рабочей камеры величиной выше 30 В, обработку в плазме поверхности образца потоком ионов гелия с энергией выше 30 эВ при температуре образца 1000-2000 К с минимальной дозой облучения ~10 м-2, до напуска в вакуумную камеру рабочего газа гелия, производят обработку поверхности образца в плазме индукционного высокочастотного разряда в аргоне при импульсном отрицательном напряжении смещения на изделии величиной выше 100 В с частотой до 100 кГц и коэффициентом заполнения до 100%, а затем повторно осуществляют создание вакуума и напуск рабочего газа гелия, после чего осуществляют нагрев поверхности образца до 1000 К в плазме индукционного высокочастотного разряда при плавающем потенциале смещения на образце, затем подают на образец импульсный отрицательный потенциал смещения относительно заземленной вакуумной камеры величиной выше 30 В, частотой до 100 кГц и коэффициентом заполнения до 100% и осуществляют ионно-плазменную обработку изделия ионами гелия в плазме индукционного высокочастотного разряда, после чего подают в вакуумную камеру аргон до давления не выше 105 Па и охлаждают образец до комнатной температуры в атмосфере аргона.

Технический результат достигается благодаря следующему.

В качестве предварительной и основной обработки изделий был использован индукционный высокочастотный разряд. Особенностью такого разряда, возбуждаемого плоской магнитной антенной, является отсутствие распыления и возможность получения однородной плазмы с высокой плотностью (~1012 см-3) и степенью ионизации во всем объеме вакуумной камеры, а также возможность проводить облучение поверхности изделия ионами разной энергии, за счет варьирования потенциала смещения на образце. Высокая степень ионизации индукционного высокочастотного разряда позволяет увеличить поток ионов на изделие, что способствует быстрому нагреву поверхности до нужной температуры и улучшенному воздействию ионов гелия или аргона на поверхность образца. Облучение ионами происходит при «погружении» образца в плазму, при котором ионное воздействие осуществляется с двух сторон для плоского образца или по всей поверхности образца сложной формы.

Использование импульсного источника питания для подачи напряжения смещения на образец позволяет управлять потоком ионов, приходящих на поверхность образца, и, как следствие, температурой поверхности образца и его микрорельефом путем изменения частоты и коэффициента заполнения импульсов.

В процессе предварительной обработки изделия в аргоновой плазме индукционного высокочастотного разряда при давлении 0,01-10,0 Па на образец подавалось импульсное отрицательное напряжение смещения выше 100 В, при частоте следования импульсов до 100 кГц и коэффициенте заполнения до 100%, время обработки было в диапазоне 5-30 мин. При давлении рабочего газа менее 0,01 Па и более 10,0 Па разряд не зажигается. При частоте следования импульсов более 100 кГц существенно снижается эффективность использования импульса тока, что приводит к увеличению длительности процесса первоначальной обработки поверхности, его очистки и формированию предварительного рельефа. При напряжении смещения меньше 100 В во время очистки снижается ее эффективность, например, от окислов и неорганических загрязнений и не происходит изменение микрорельефа и шероховатости поверхности изделия за счет ее распыления. При времени обработки менее 5 мин. снижается эффективность очистки поверхности от окислов, при времени обработки более 30 мин. процесс чистки не приводит к дополнительному улучшению состояния поверхности.

Предварительный нагрев поверхности образца до 1000 К осуществляется в гелиевой плазме индукционного высокочастотного разряда при давлении 0,01-10,0 Па. При этом образец находится под плавающим потенциалом. Предварительный нагрев изделия позволил не только сократить время нагрева образца в процессе основной обработки до необходимой для формирования наноструктур температуры, но и привел к обезгаживанию стенок камеры, что существенно улучшило качество модифицированной поверхности.

Основная обработка изделия осуществляется в гелиевой плазме индукционного высокочастотного разряда при давлении 0,01-10,0 Па, при этом на образец подается импульсное отрицательное напряжение смещения величиной выше 30 В, при частоте следования импульсов до 100 кГц и коэффициенте заполнения до 100% и при температуре образца 1000-2000 К.

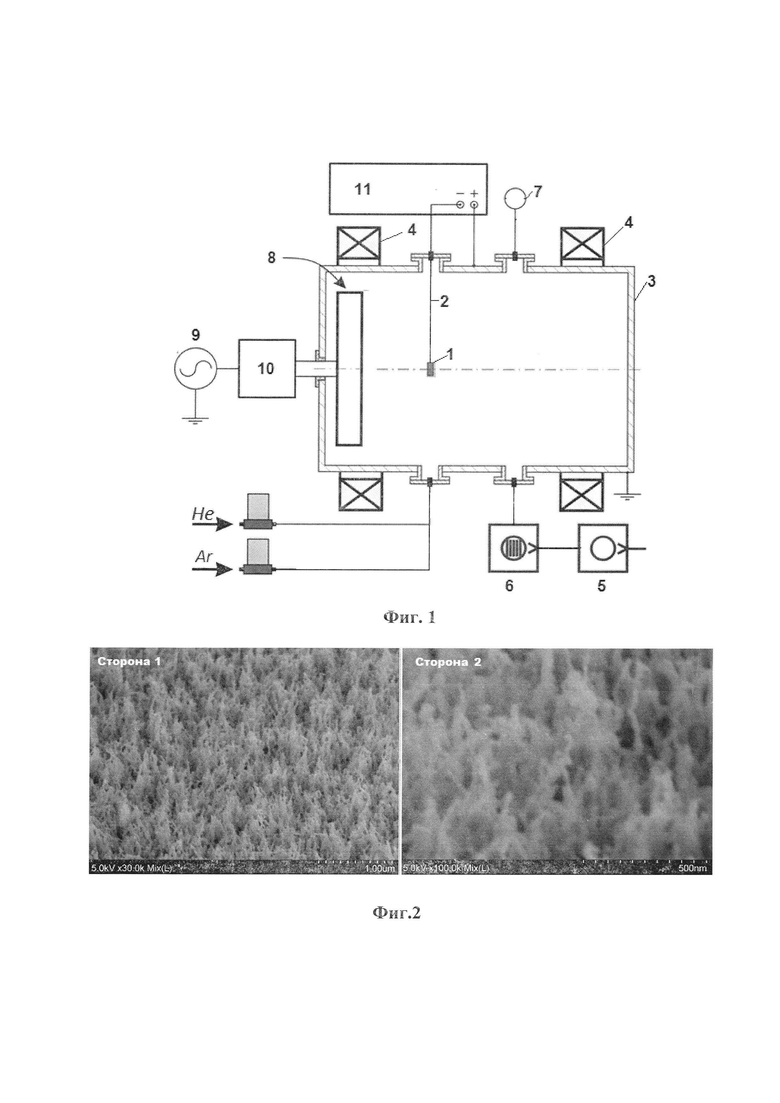

Сущность изобретения поясняется чертежами, где проиллюстрирован заявляемый способ:

на Фиг. 1 показана схема установки;

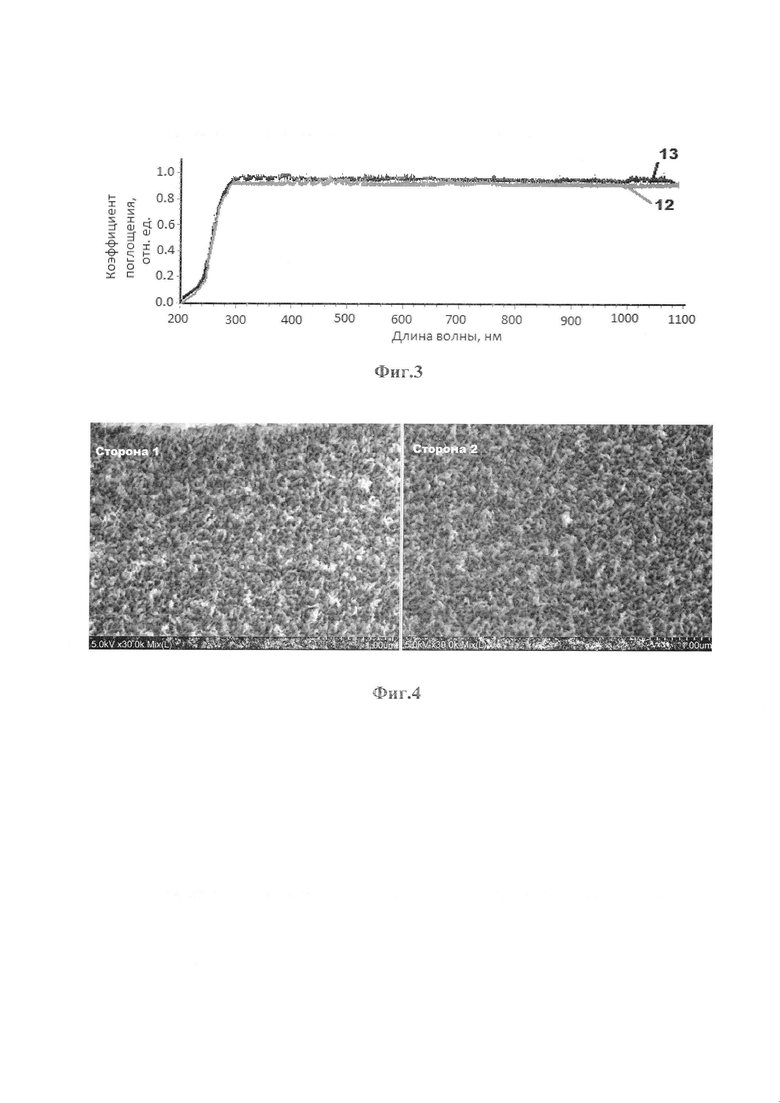

на Фиг. 2 показаны фотографии поверхности образцов примера 1, обработанных данным способом;

на Фиг. 3 показаны измеренные кривые поглощения поверхности образцов, обработанных данным способом;

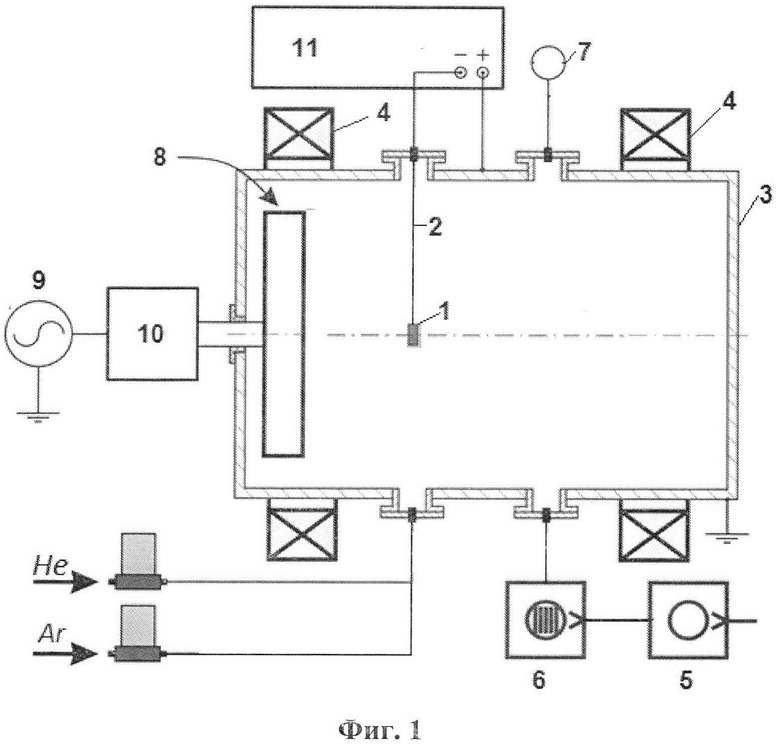

на Фиг. 4 показаны фотографии поверхности образцов примера 2, обработанных данным способом.

На Фиг. 1 обозначено: 1 - образец, 2 - металлический держатель, 3 - вакуумная камера, 4 - катушки индуктивности внешнего магнитного поля, 5 - форвакуумный насос, 6 - турбомолекулярный насос, 7 - датчики измерения вакуума, 8 - плоская магнитная антенна, 9 - генератор высокочастотной мощности, 10 - автоматическое согласующее устройство, 11 - импульсный источник питания.

На Фиг. 3 обозначено: 12 - кривая поглощения поверхности образца примера 1; 13 - кривая поглощения поверхности образца примера 2.

Ниже приведены примеры конкретной реализации изобретения.

Пример 1.

Были использованы образцы из вольфрамовой фольги размером 7,5×10 мм и толщиной 20 мкм. Производилась очистка образцов в ультразвуковой ванне мощностью 50 Вт в спирте в течение 5-10 мин.

Данный способ был реализован с помощью устройства, схема которого представлена на Фиг. 1. Образец 1 с помощью специального металлического держателя 2 помещалась в вакуумную камеру 3 таким образом, что их поверхность располагалась параллельно силовым линиям внешнего магнитного поля от катушек индуктивности 4. Величина внешнего магнитного поля на оси симметрии составляла 15 Гс. Камера откачивалась форвакуумным насосом 5 и турбомолекулярным насосом 6 до предельного остаточного давления 10-4 Па. Рабочий вакуум измерялся с помощью датчиков измерения вакуума установки 7. Температура поверхности образца измерялась с помощью W-Re термопары.

Предварительную обработку изделий в течение 5 мин. осуществляли в плазме индукционного высокочастотного разряда мощностью 1700 Вт и частотой 13,56 МГц в аргоне при давлении 0,5 Па и при отрицательном напряжении смещения на образце 100 В, частоте 100 кГц и коэффициенте заполнения 80%. Генерация индукционного высокочастотного разряда производилась посредством плоской магнитной антенны 8, подключенной к генератору высокочастотной мощности 9 с помощью автоматического согласующего устройства 10. Напряжение смещения подавалось от импульсного источника питания 11.

Далее проводилась откачка вакуумной камеры до остаточного давления 10-4 Па, происходил напуск рабочего газа гелия до давления 2,7 Па и осуществлялся нагрев поверхности образца до 1000 К в плазме индукционного высокочастотного разряда мощностью 1,7 кВт и частоте 13,56 МГц. Образец при этом находился под плавающим потенциалом.

Затем на образец подавалось отрицательное напряжение смещения величиной 60 В, частотой 100 кГц и коэффициентом заполнения 80% и проводилась обработка поверхности изделия ионами гелия с энергией 60 эВ в плазме индукционного высокочастотного разряда мощностью 1700 Вт и частотой 13,56 МГц. Температура образца в процессе обработки была ~1150 К, доза облучения ~2×1024 м-2.

Далее в вакуумную камеру подавали аргон до давления не выше 105 Па и охлаждали образец до комнатной температуры в атмосфере аргона.

На Фиг. 2 показаны изображения участков поверхности образца с двух его сторон, сделанные с помощью растрового электронного микроскопа. На Фиг. 2 видно, что данным способом на всей поверхности вольфрамовой фольги с двух ее сторон были созданы наноструктуры диаметром 10-50 нм и длиной до 500 нм.

Диагностика поглощающих свойств полученных данным способом наноструктур на поверхности вольфрама проводилась с помощью высокочувствительного оптоволоконного спектрофотометра с волновым диапазоном измерений 200-1100 нм и оптическим разрешением 2,4 нм. Для измерений использовался комбинированный дейтериевый галогеновый источник света в диапазоне длин волн 200-2500 нм. Измеренные кривые поглощения представлены на Фиг. 3 На Фиг. 3, кривая 12, видно, что поверхность вольфрама с полученными данным способом наноструктурами хорошо поглощает оптическое излучение в видимом, ультрафиолетовом и ближнем инфракрасном диапазоне длин волн.

Пример 2.

Были использованы образцы из вольфрама с габаритными размерами 12×12×3 мм. Производилась очистка образцов в ультразвуковой ванне мощностью 50 Вт в спирте в течение 10 мин.

Предварительную обработку изделий в течение 5 мин. осуществляли в плазме индукционного высокочастотного разряда мощностью 1700 Вт и частотой 13,56 МГц в аргоне при давлении 0,5 Па и при отрицательном напряжении смещения на образце 100 В частотой 100 кГц и коэффициентом заполнения 80%.

Далее проводилась откачка вакуумной камеры до остаточного давления 10-4 Па, происходил напуск рабочего газа гелия до давления 3,0 Па и осуществлялся нагрев поверхности образца до 1000 К в плазме индукционного высокочастотного разряда мощностью 1,7 кВт и частоте 13,56 МГц. Образец при этом находился под плавающим потенциалом.

Затем на образец подавалось отрицательное напряжение смещения величиной 150 В, частотой 100 кГц и коэффициентом заполнения 80% и проводилась обработка поверхности изделия пучком ионов гелия с энергией 150 эВ в плазме индукционного высокочастотного разряда мощностью 1700 Вт и частотой 13,56 МГц. Температура образца в процессе обработки была ~1300 К, доза облучения ~1025 м-2.

Далее в вакуумную камеру подавали аргон до давления не выше 105 Па и охлаждали образец до комнатной температуры в атмосфере аргона.

На Фиг. 4 показаны изображения 2х участков поверхности образца с двух его сторон, сделанные с помощью растрового электронного микроскопа, где видно, что данным способом на всей поверхности образца из вольфрама с двух его сторон были созданы наноструктуры диаметром 10-100 нм и длиной до 500 нм.

Измеренные кривые поглощения представлены на Фиг. 3. На Фиг. 3, кривая 13, видно, что поверхность вольфрама с полученными данным способом наноструктурами хорошо поглощает оптическое излучение в видимом, ультрафиолетовом и ближнем инфракрасном диапазоне длин волн.

Реализация вышеописанного способа позволит создать технологию ионно-плазменного получения однородно распределенных наноструктур по всей поверхности обрабатываемого изделия любой формы из вольфрама без предварительно полировки образца и обладающих высоким коэффициентом поглощения света в видимом, ультрафиолетовом и ближнем инфракрасном диапазонах длин волн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 2017 |

|

RU2686397C1 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2566232C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ градиентного ионно-плазменного травления через маску | 2023 |

|

RU2805030C1 |

| Способ получения кальцийфосфатного покрытия на образце | 2019 |

|

RU2715055C1 |

| Способ модификации поверхности изделий из титана или его сплавов | 2019 |

|

RU2729807C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ДУГОВОМ НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2015 |

|

RU2596554C1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

Изобретение относится к способу ионно-плазменного получения наноструктур на поверхности вольфрама. Сначала производят обработку поверхности образца в плазме индукционного высокочастотного разряда в аргоне при импульсном отрицательном напряжении смещения на изделии величиной выше 100 В с частотой до 100 кГц и коэффициентом заполнения до 100%. Осуществляют создание вакуума и напуск рабочего газа гелия, после чего осуществляют нагрев поверхности образца до 1000 К в плазме индукционного высокочастотного разряда при плавающем потенциале смещения на образце. Затем подают на образец импульсный отрицательный потенциал смещения относительно заземленной вакуумной камеры величиной выше 30 В, частотой до 100 кГц и коэффициентом заполнения до 100% и осуществляют ионно-плазменную обработку изделия ионами гелия в плазме индукционного высокочастотного разряда, для чего осуществляют создание вакуума, напуск в вакуумную камеру рабочего газа гелия, подачу на изделие отрицательного напряжения смещения относительно заземленной рабочей камеры величиной выше 30 В, обработку в плазме поверхности образца потоком ионов гелия с энергией выше 30 эВ при температуре образца 1000-2000 К с минимальной дозой облучения ~1024 м-2. После чего подают в вакуумную камеру аргон до давления не выше 105 Па и охлаждают образец до комнатной температуры в атмосфере аргона. В результате получают однородно распределенные наноструктуры по всей поверхности обрабатываемого изделия из вольфрама без предварительной полировки образца, обладающие высоким коэффициентом поглощения света в видимом, ультрафиолетовом и ближнем инфракрасном диапазонах длин волн, что позволяет их использование в области нанотехнологии и наноматериалов и создание оптических поглотителей. 4 ил., 2 пр.

Способ ионно-плазменного получения наноструктур на поверхности вольфрама, включающий размещение образца в вакуумной камере, создание вакуума, напуск в вакуумную камеру рабочего газа гелия, подачу на изделие отрицательного напряжения смещения относительно заземленной рабочей камеры величиной выше 30 В, обработку в плазме поверхности образца потоком ионов гелия с энергией выше 30 эВ при температуре образца 1000-2000 К с минимальной дозой облучения ~1024 м-2, отличающийся тем, что до напуска в вакуумную камеру рабочего газа гелия осуществляют обработку поверхности образца в плазме индукционного высокочастотного разряда в аргоне при импульсном отрицательном напряжении смещения на изделии величиной выше 100 В с частотой до 100 кГц и коэффициентом заполнения до 100%, затем повторно осуществляют создание вакуума и напуск рабочего газа гелия, нагрев поверхности образца до 1000 К в плазме индукционного высокочастотного разряда при плавающем потенциале смещения на образце, затем подают на образец импульсный отрицательный потенциал смещения относительно заземленной вакуумной камеры величиной выше 30 В, частотой до 100 кГц и коэффициентом заполнения до 100% и осуществляют ионно-плазменную обработку изделия ионами гелия в плазме индукционного высокочастотного разряда, после чего подают в вакуумную камеру аргон до давления не выше 105 Па и охлаждают образец до комнатной температуры в атмосфере аргона.

| S | |||

| Kajita, Т | |||

| Saeki, N | |||

| Yoshida, N | |||

| Ohno, A | |||

| Iwamae | |||

| Nanostructured black metal:novel fabrication method by use of self-growing helium bubbles // Applied Physics Express, 2010, V | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТОВ, СОДЕРЖАЩИХ СЛОЖНЫЕ КАРБИДЫ | 2004 |

|

RU2272088C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2065891C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2011 |

|

RU2479668C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1998 |

|

RU2131480C1 |

| JP 2001291668 A, 19.10.2001 | |||

| CN 102140618 A, 03.08.2011 | |||

| JP 62022430 A, 30.01.1987. | |||

Авторы

Даты

2019-07-09—Публикация

2019-01-22—Подача