Изобретение относится к области хлебопекарного производства и предназначено для использования в научно-исследовательских работах и на хлебопекарных предприятиях для контроля процесса расстойки тестовых заготовок - при определении их готовности к выпечке.

Целью изобретения является повышение точности и оперативности контроля.

На качество хлебобулочных изделий существенно влияет готовность тестовой заготовки при окончательной рае- стойке. Готовность тестовой заготовки при окончательной расстойке определяют огранолептически по изменению ее формы, объема и реологических свойств. Поэтому определение объективного показателя, по которому можно было бы судить с большой точнос2

тью о готовности полуфабрикатов, необходимо как с точки зрения улучшения качества готовой продукции, так и в целях автоматизации производства хлеба и хлебобулочных изделий.

Способ контроля процесса расстойки тестовой заготовки предусматривает измерение параметра, учитываю- щего изменение ее структурных свойств, и определение момента готовности тестовой заготовки и продолжительности расстойки по динамике изменения этого параметра, при этом осуществляют измерение температуры поверхностного слоя тестовой заготовки с после- дующим установлением производной по , времени измеряемого параметра, а момент готовности тестовой заготовки определяют по экстремальному минимальному значению производной температу

ю

00

ю

СП

d-

ры поверхностного слоя тестовой заготовки.

Измерение температуры поверхнос- тного слоя тестовой заготовки обусловлено тем, что этот параметр объетивно отражает изменение структуры и свойств тестовой заготовки в результате происходящих в ней биохимических и коллоидных процессов при окончательной расстойке,- Б процессе окончательной расстойки тестовая заготовка взаимодействует с паровоздушной средой расстойного шкафа и поэтому изменение свойств и структуры тестовой заготовки обуславливается в основном переносом воды (водяных паров) с ее поверхности.

Обменные процессы, происходящие на поверхности тестовой заготовки, могут быть охарактеризованы кривой

0

2825

5

0

4

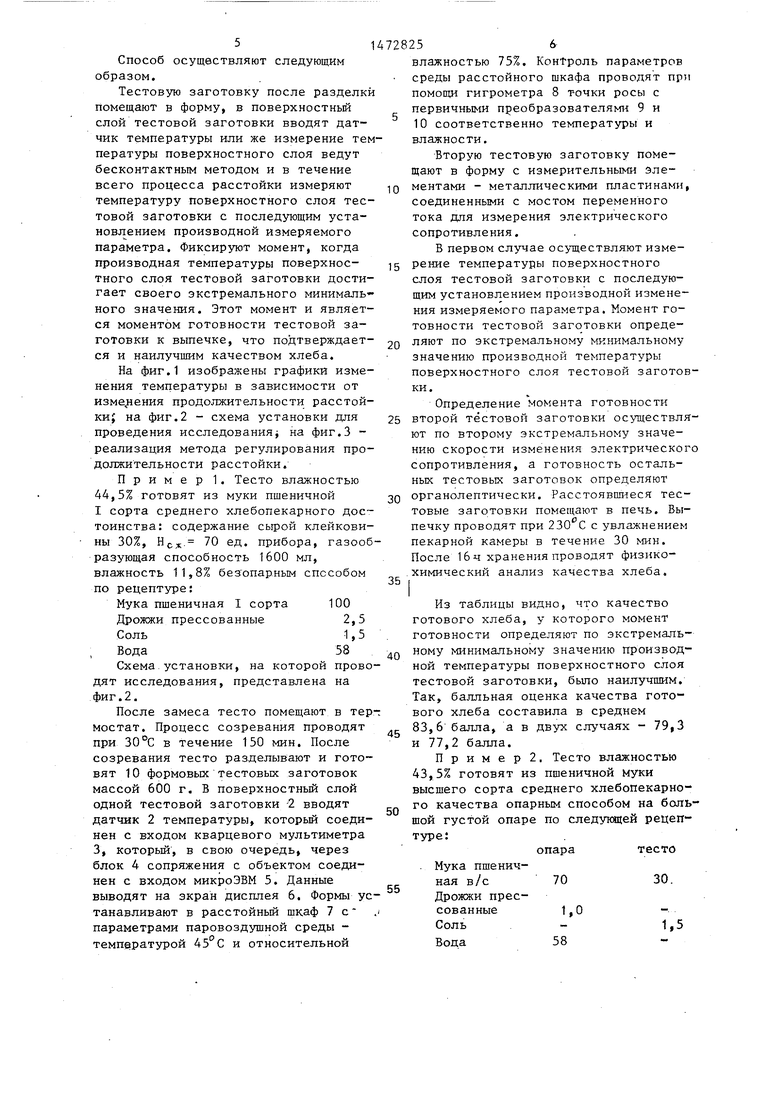

дом углерода. Точка в - экстремум минимум отражает момент стабилизации структуры теста, определяемой внутренним давлением СО, реологическими свойствами, соотношением свободной и связанной влаги. Точка в - экстремум минимум скорости изменения температуры поверхностного слоя тестовой заготовки является моментом готовности заготовки к выпечке, так как дальнейшее продолжение расстойки приводит к уплотнению поверхностного слоя за счет увеличения пластической составляющей общей деформации теста и процесса флуктуации газовыделения за счет снижения газоудер- живающей способности теста. Процесс уплотнения поверхностного слоя тестовой заготовки приводит к ускоренному повышению температуры тестовой

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ДОНСКОГО | 2004 |

|

RU2259724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ, ПРЕИМУЩЕСТВЕННО ФОРМОВОГО ХЛЕБА (ВАРИАНТЫ) | 2007 |

|

RU2344602C1 |

| РАССТОЙНО-ПЕЧНОЙ АГРЕГАТ | 2004 |

|

RU2262848C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА "БОРОДИНСКОГО НОВОГО" ФОРМОВОГО | 2004 |

|

RU2262234C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНЫХ СОРТОВ ХЛЕБА | 2004 |

|

RU2257086C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОГО ХЛЕБА ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2004 |

|

RU2259723C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОГО ХЛЕБА | 2000 |

|

RU2216175C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ДАРНИЦКОГО | 2004 |

|

RU2257087C1 |

| Способ расстойки сформованных тестовых заготовок перед выпечкой | 2017 |

|

RU2671168C1 |

| Линия для выработки хлебобулочных изделий | 1978 |

|

SU921489A1 |

Изобретение относится к хлебопекарному производству и может найти применение для контроля процесса расстойки тестовых заготовок при определении их готовности к выпечке. Целью изобретения является повышение точности и оперативности контроля. В процессе расстойки определяют момент готовности тестовой заготовки к выпечке. Измеряют параметр, учитывающий изменение ее структурных свойств. В качестве такого параметра используют температуру поверхностного слоя /ТПС/ заготовки. Устанавливают производную по времени ТПС. Момент готовности тестовой заготовки к выпечке и продолжительность расстойки определяют по экстремальному минимальному значению производной по времени ТПС. 3 ил., 1 табл.

dTT , /d (фиг.1). Кривая имеет три ярко выраженных экстремума, каждый из которых характеризует качественные изменения, происходящие в тестовой заготовке в период окончательной расстойки.

При поступлении тестовой заготовки в расстойньш шкаф, когда температура заготовки меньше температуры точки росы паровоздушной среды, происходит достаточно интенсивная конденсация влаги на поверхности тестовой заготовки. Конденсация влаги приводит к ускоренному повышению температуры тестовой заготовки (участок а-б фиг.1). Достижение экстремума максимума в точке б соответствует нагреву поверхности тестовой заготовки до температуры точки росы окружающей среды. Конденсация влаги на поверхности предотвращает заветривание поверхности и образование трещин при увеличении тестовой заготовки в объеме. Более того, насыщение влагой поверхностного слоя тестовой заготовки обеспечивает закупорку капилляров что блокирует выделение диоксида углерода из тестовой заготовки и повышает газоудерживающую способность теста.

Замедление прогрева тестовой заготовки на участке,б-в связано с уносом тепла в процессе испарения влаги с поверхности. Процесс испарения избыточной влаги с поверхности тестовой заготовки совпадает с процесс сом интенсивного разрыхления тестовой заготовки образующимся диокси5

0

5

0

5

0

5

заготовки, т. е. кривая скорости изменения температуры поверхностного слоя начинает расти. Рост кривой продолжается до точки г, после прохождения которой начинается процесс интенсивного газовыделения, связанного с резким снижением газоудержи- вающей способности теста,вызванной пептизацией белков и увеличением жидкой фазы. После этого тестовая заготовка начинает оседать. В этот период также наблюдается снижение прогрева тестовой заготовки (участок г - д фиг.1). Выпечка хлеба в период времени, соответствующий участку в-г}приводит к получению хлеба худшего качества, чем в момент времени, соответствующий точке в - экстремум минимум, а на участке г-д приводит к получению брака.

Установление производной по времени температуры поверхностного слоя тестовой заготовки необходимо i для точной фиксации момента готовности. В производственных условиях измерение температуры поверхностного слоя тестовой заготовки одновременно в нескольких точках расстойного шкафа бесконтактным способом позволит оперативно получить информацию о ходе процесса, а полученные в результате данные о времени готовности тестовой заготовки к выпечке да- дут возможность приведения времени движения конвейера расстойного шкафа в соответствие с оптимальной продолжительностью расстойки.

Способ осуществляют следующим образом.

Тестовую заготовку после разделки помещают в форму, в поверхностный слой тестовой заготовки вводят датчик температуры или же измерение температуры поверхностного слоя ведут бесконтактным методом и в течение всего процесса расстойки измеряют температуру поверхностного слоя тестовой заготовки с последующим установлением производной измеряемого параметра. Фиксируют момент, когда производная температуры поверхностного слоя тестовой заготовки достигает своего экстремального минимального значения. Этот момент и является моментом готовности тестовой заготовки к выпечке, что подтверждается и наилучшим качеством хлеба.

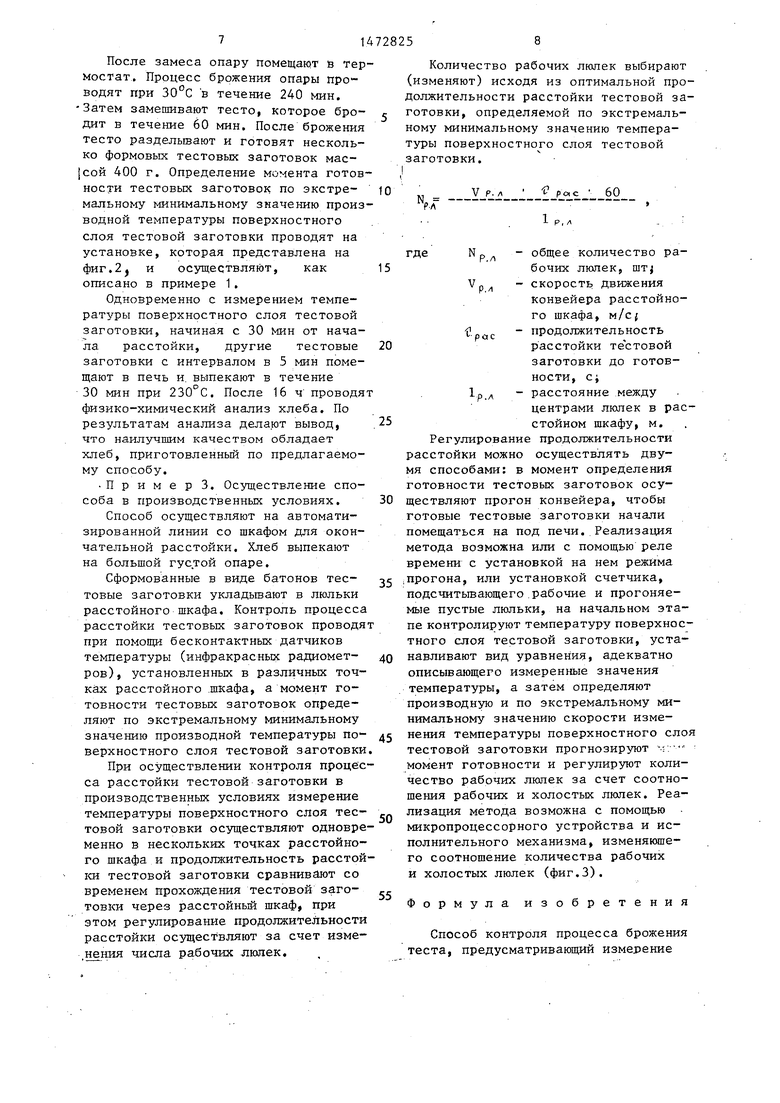

На фиг.1 изображены графики изменения температуры в зависимости от изменения продолжительности расстойки J на фиг.2 - схема установки для проведения исследования, на фиг.З - реализация метода регулирования продолжительности расстойки.

Пример 1. Тесто влажностью 44,5% готовят из муки пшеничной I сорта среднего хлебопекарного достоинства: содержание сырой клейковины 30%, Нсж 70 ед. прибора, газообразующая способность 1600 мл, влажность 11,8% безопарным способом по рецептуре:

Мука пшеничная I сорта 100 Дрожжи прессованные 2,5 Соль1,5

Вода58

Схема установки, на которой проводят исследования, представлена на фиг.2.

После замеса тесто помещают в термостат. Процесс созревания проводят при 30°С в течение 150 мин. После созревания тесто разделывают и готовят 10 формовых тестовых заготовок массой 600 г. В поверхностный слой одной тестовой заготовки 2 вводят датчик 2 температуры, который соединен с входом кварцевого мультиметра 3, который, в свою очередь, через блок 4 сопряжения с объектом соединен с входом микроЭВМ 5. Данные выводят на экран дисплея 6. Формы устанавливают в расстойный шкаф 7 с параметрами паровоздушной среды - температурой 45°С и относительной

0

5

0

5

0

5

0

5

влажностью 75%. Контроль параметров среды расстойного шкафа проводят при помощи гигрометра 8 точки росы с первичными преобразователями 9 и 10 соответственно температуры и влажности.

Вторую тестовую заготовку помещают в форму с измерительными элементами - металлическими пластинами, соединенными с мостом переменного тока для измерения электрического сопротивления.

В первом случае осуществляют измерение температуры поверхностного слоя тестовой заготовки с последующим установлением производной изменения измеряемого параметра. Момент готовности тестовой заготовки определяют по экстремальному минимальному значению производной температуры поверхностного слоя тестовой заготовки.

Определение момента готовности второй тестовой заготовки осуществляют по второму экстремальному значению скорости изменения электрического сопротивления, а готовность остальных тестовых заготовок определяют органолептически. Расстоявшиеся тестовые заготовки помещают в печь. Выпечку проводят при 230°С с увлажнением пекарной камеры в течение 30 мин. После 16ч хранения проводят физико- химический анализ качества хлеба.

Из таблицы видно, что качество готового хлеба, у которого момент готовности определяют по экстремальному минимальному значению производной температуры поверхностного слоя тестовой заготовки, было наилучшим. Так, балльная оценка качества готового хлеба составила в среднем 83,6 балла, а в двух случаях - 79,3 и 77,2 балла.

П р и м е р 2. Тесто влажностью 43,5% готовят из пшеничной муки высшего сорта среднего хлебопекарного качества опарным способом на большой густой опаре по следующей рецептуре:

опара

тесто

Мука пшеничная в/с 70 Дрожжи прессованные 1,0 Соль Вода 58

30

1,5

После замеса опару помещают в термостат. Процесс брожения опары проводят при 30°С в течение 240 мин. Затем замешивают тесто, которое бродит в течение 60 мин. После брожения тесто разделывают и готовят несколько формовых тестовых заготовок мас- |сой 400 г. Определение момента готовности тестовых заготовок по экстре- мальному минимальному значению производной температуры поверхностного слоя тестовой заготовки проводят на установке, которая представлена на фиг.2 и осуществляют, как описано в примере 1.

Одновременно с измерением температуры поверхностного слоя тестовой заготовки, начиная с 30 мин от начала расстойки, другие тестовые заготовки с интервалом в 5 мин помещают в печь и выпекают в течение 30 мин при 230°С. После 16 ч проводя физико-химический анализ хлеба. По результатам анализа делают вывод, что наилучшим качеством обладает хлеб, приготовленный по предлагаемому способу.

Пример 3. Осуществление способа в производственных условиях.

Способ осуществляют на автоматизированной линии со шкафом для окончательной расстойки. Хлеб выпекают на большой густой опаре.

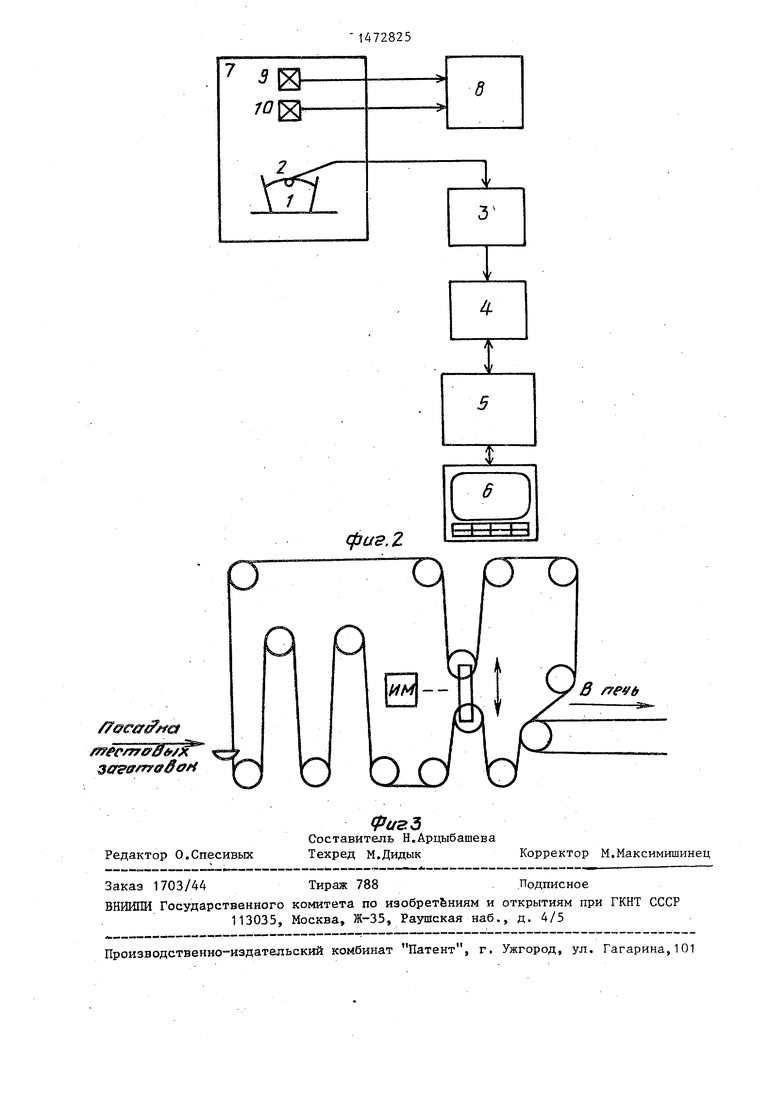

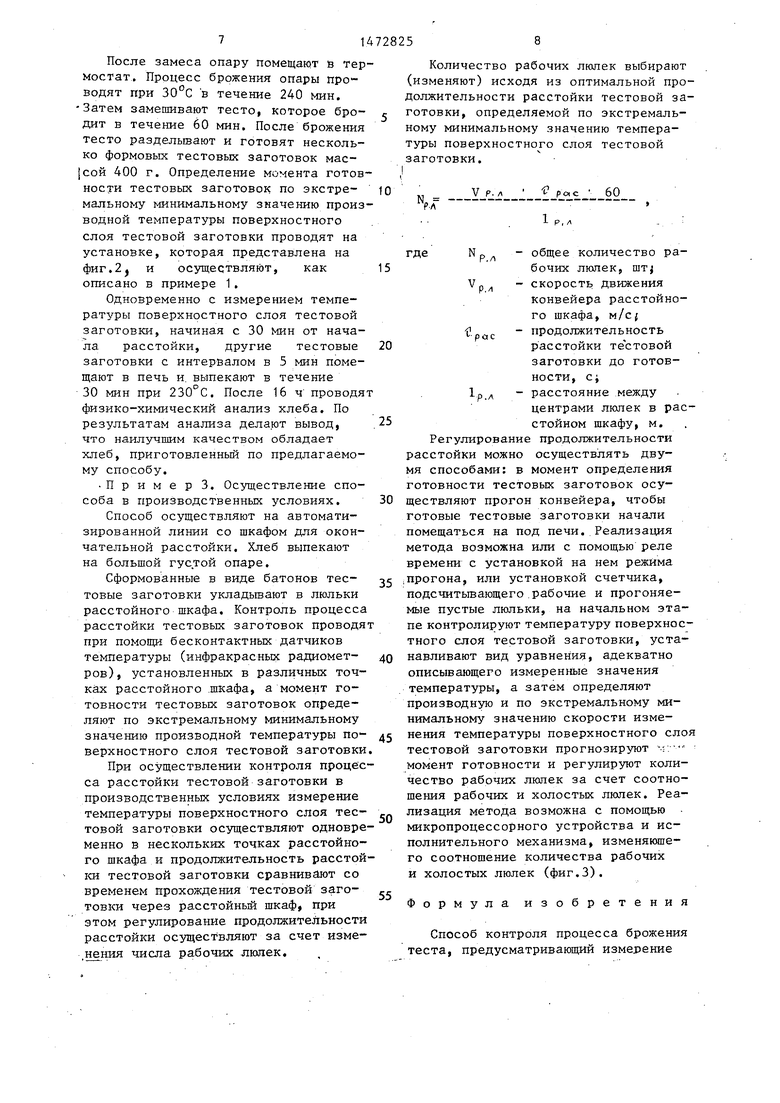

Сформованные в виде батонов тес- товые заготовки укладывают в люльки расстойного шкафа. Контроль процесса расстойки тестовых заготовок проводя при помощи бесконтактных датчиков температуры (инфракрасных радиомет- ров), установленных в различных точках расстойного шкафа, а момент готовности тестовых заготовок определяют по экстремальному минимальному значению производной температуры по- верхностного слоя тестовой заготовки

При осуществлении контроля процесса расстойки тестовой заготовки в производственных условиях измерение температуры поверхностного слоя тес- товой заготовки осуществляют одновременно в нескольких точках расстойного шкафа и продолжительность расстойки тестовой заготовки сравнивают со временем прохождения тестовой заго- товки через расстойный шкаф, при этом регулирование продолжительности расстойки осуществляют за счет изме- .нения числа рабочих люлек.

Количество рабочих люлек выбирают (изменяют) исходя из оптимальной продолжительности расстойки тестовой заготовки, определяемой по экстремальному минимальному значению температуры поверхностного слоя тестовой заготовки.

NPA

V р. л V РО.С 60

р, /1

где

N

V

Р.л

Р л

рас

-общее количество рабочих люлек, шт}

-скорость движения конвейера расстойного шкафа, м/с;

-продолжительность расстойки тестовой заготовки до готовности, С}

1р л - расстояние между

центрами люлек в рас стойном шкафу, м. Регулирование продолжительности расстойки можно осуществлять двумя способами: в момент определения готовности тестовых заготовок осуществляют прогон конвейера, чтобы готовые тестовые заготовки начали помещаться на под печи. Реализация метода возможна или с помощью реле времени с установкой на нем режима прогона, или установкой счетчика, подсчитывающего рабочие и прогоняемые пустые люльки, на начальном этапе контролируют температуру поверхностного слоя тестовой заготовки, устанавливают вид уравнения, адекватно описывающего измеренные значения температуры, а затем определяют производную и по экстремальному минимальному значению скорости изменения температуры поверхностного сло тестовой заготовки прогнозируют - - момент готовности и регулируют количество рабочих люлек за счет соотношения рабочих и холостых люлек. Реализация метода возможна с помощью микропроцессорного устройства и исполнительного механизма, изменяюше- го соотношение количества рабочих и холостых люлек (фиг.З).

Формула изобретения

Способ контроля процесса брожения теста, предусматривающий измерение

91

параметра, коррелирующего со структурными свойствами теста, изменяющимися в процессе расстойки, и скорости его изменения в течение определенного времени с последующей фиксацией момента готовности теста к выпечке при достижении скорости изменения измеренного параметра экстрмального значения, отличающийся тем, что, с целью повыше

По экстремальному минимальному значению производной температуры поверхностного слоя тестовой заготовки

ML cfT

16

10

ния точности и оперативности контроля, в качестве параметра, коррелирующего со структурными свойствами теста, изменяющимися в процессе расстойки, используют температуру поверхностного слоя тестовой заготовки, а момент готовности устанавливают по экстремальному минимальному значению измеренного параметра.

ФцеЛ

/7&e0#tfei тес/7У0 0&/

| Способ контроля процесса брожения теста | 1978 |

|

SU706773A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1987-05-28—Подача